Il Metodo Magnetoscopico (MPI)

Il Metodo Magnetoscopico (MPI)

Questa tecnica si basa sull’analisi

delle variazioni nel campo magnetico

che si verificano in presenza di difetti

superficiali o subsuperficiali

Può essere applicato solo su

materiali ferromagnetici (es. ferro,

nichel, cobalto ed alcune delle loro

leghe)

È

un

tipo

di

controllo

estremamente diffuso nell’industria

petrolchimica, automobilistica ed

aerospaziale

Breve storia della tecnica

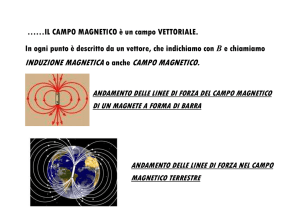

Magnetismo: proprietà della materia

di attrarre a sé altra materia, scoperta

dai Greci. Gli oggetti che possiedono

tale proprietà si definiscono magnetici o

magnetizzati

In tempi più recenti, Bergmann,

Becquerel e Faraday accertarono che

tutte le sostanze sono caratterizzate da

un certo grado di magnetismo, ma solo

alcune esibiscono questa proprietà a

livelli significativi

Primo uso documentato di sistemi

magnetoscopici: 1868 (controllo fusti di

cannoni) Primo uso commerciale: anni

‘20 (Hoke)

Linee di forza attorno

ai poli di un magnete

Poli opposti si

attraggono

Poli uguali si

respingono

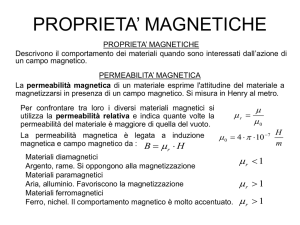

Caratteristiche magnetiche dei materiali

Materiali diamagnetici

Materiali paramagnetici

Non possono essere magnetizzati

Possono essere magnetizzati

Sono debolmente

magnetismo

Sono influenzati

magnetici

respinti

dal

Esempi: Rame, Argento, Oro,

mercurio, Fosforo, Bismuto ecc.

dai

campi

Esempi:

Magnesio,

Platino,

Molibdeno, Litio, Alluminio

Materiali

ferromagnetici

paramagnetici)

(sottoclasse

dei

Possono essere fortemente magnetizzati

Vengono fortemente attratti dai campi magnetici

Esempi: Ferro, Nichel, Cobalto, ecc.

Materiali ferromagnetici

• Un materiale è considerato ferromagnetico se viene fortemente magnetizzato a seguito

dell’azione di un campo magnetico e mantiene una certa magnetizzazione residua al

cessare dell’azione del campo. Tipicamente tutti i materiali che possiedono una

significativa percentuale di ferro, nickel o cobalto sono ferromagnetici

• Questa proprietà si mantiene solo al di sotto di una certa temperatura, detta

temperatura di Curie, al di sopra della quale il materiale si comporta come un materiale

paramagnetico. Per il ferro, ad esempio, questa temperatura è di circa 770 °C.

• I materiali ferromagnetici sono costituiti da numerose regioni (definite domini

magnetici) nelle quali i campi magnetici dei singoli atomi risultano essere allineati

• Quando il materiale si trova in uno stato smagnetizzato ciascun dominio è orientato in

modo casuale, ma sotto l’azione di una corrente elettrica o di un campo magnetico

esterno, i domini si allineano originando una magnetizzazione macroscopica dell’intero

corpo

Smagnetizzato

Magnetizzato

Principi del metodo MPI

Elementi essenziali per poter svolgere

un’indagine MPI

Particelle di metallo magnetizzato

Campo magnetico

Meccanismo di evidenziazione dei difetti

La presenza di cricche o altri difetti

provoca una “rottura” del campo magnetico

naturale del pezzo, e le particelle di metallo

magnetizzato

si

raggruppano

in

corrispondenza della discontinuità che

funge da ulteriore dipolo magnetico

Campi di applicabilità

Affinché il campo magnetico si

alteri in modo significativo è

necessario che la discontinuità sia il

più possibile perpendicolare alle linee

di induzione così da offrire una brusca

variazione di permeabilità

Se la discontinuità giace su un

piano parallelo alle linee di induzione

non si produce alcun accumulo

In ogni caso la rivelazione delle

discontinuità avviene fino ad angoli

compresi tra 40 e 60° rispetto alle linee

di induzione

Il Metodo Magnetoscopico (MPI)

Schema di procedura del controllo MPI

Un controllo MPI si articola generalmente in 5 fasi:

1. Preparazione della superficie

2. Magnetizzazione della superficie

3. Applicazione della polvere magnetica

4. Illuminazione e ispezione della superficie

5. Demagnetizzazione del pezzo (opzionale)

1. Preparazione della superficie

• In questa fase occorre verificare che la

superficie del pezzo da testare sia esente da

grasso e polvere e che alcune porzioni della

superficie si prestino a fungere da terminali

elettrici (nei casi in cui questo è richiesto)

• La presenza di contaminanti può

ostacolare (o addirittura impedire) il

movimento delle particelle magnetiche

sotto l’azione del campo esterno, rendendo

difficoltosa la visualizzazione dei difetti

• Olio e grasso attenuano l’attrazione delle

particelle da parte del campo esterno e

alterano il loro accumulo producendo false

indicazioni

2. Magnetizzazione della superficie

In questa fase si procede all’applicazione del campo magnetico sulla

superficie del pezzo

Sistema elettrico

Produce la magnetizzazione del pezzo

mediante il passaggio di una corrente

elettrica sul pezzo stesso

Sistema magnetico

Produce la magnetizzazione del pezzo

mediante immersione in un campo

magnetico

2. Magnetizzazione della superficie

Equipaggiamento più usato: giogo

(magnete permanente o elettromagnete

foggiato ad “U”)

La direzione di magnetizzazione

deve essere > di 45° rispetto alla

direzione dei potenziali difetti

2. Magnetizzazione della superficie

Il tipo di campo magnetico da generare per il controllo dipende

dal presunto orientamento dei difetti che ci si aspetta di

riscontrare e dalla geometrica del componente

• Un campo magnetico longitudinale

possiede le linee di forza orientate

parallelamente all’asse della barra

• Un campo magnetico circolare

possiede linee di forza che si

sviluppano secondo circonferenze

ortogonali all’asse della barra

2. Magnetizzazione della superficie

Flux Leakage

La direzione del campo è particolarmente critica. Solo i

difetti che presentano un orientamento tra i 45 e i 90

gradi (condizione di massima visibilità) rispetto alla

direzione delle linee di forza del campo potranno essere

rivelati.

No Flux Leakage

2. Magnetizzazione della superficie

Un campo magnetico longitudinale

può essere realizzato introducendo la

barra all’interno di una bobina

Magnetic Field

Electric

Current

Un campo magnetico circolare può

essere realizzato facendo attraversare

la barra da una corrente elettrica

2. Magnetizzazione della superficie

La tecnica che prevede l’impiego di

questi apparecchi produce una

magnetizzazione

longitudinale

localizzata

Le linee di induzione sono prodotte

in prossimità dei poli del magnete o

dell’elettromagnete

Sia nei magneti permanenti che

negli elettromagneti le espansioni

polari sono snodabili per consentire

una

maggiore

adattabilità

alla

particolare configurazione geometrica

del pezzo

Elettromagneti

Gli

elettromagneti

sono

costituiti da più segmenti

articolati di ferro dolce eccitati

da un avvolgimento alimentato

in corrente continua.

Il nucleo è a pacco lamellare

onde ridurre le perdite per

correnti parassite

Gli elettromagneti sono più

potenti dei magneti ma anche

meno pratici perché richiedono

l’alimentazione elettrica

3. Applicazione della polvere magnetica

Caratteristiche delle polveri magnetiche:

Comportamento magnetico

Geometria delle particelle

Visibilità degli agglomerati in corrispondenza di un difetto

Distribuzione della dimensione delle particelle

3. Applicazione della polvere magnetica

Comportamento magnetico:

• Quasi tutte le polveri magnetiche sono realizzate mediante particelle di ferro a

grana fine rivestite con pigmenti.

• È importante che il materiale garantisca bassa retentività magnetica, cioè che

non trattengano il magnetismo per tempi troppo prolungati, altrimenti l’adesione

tra esse risulterebbe essere eccessiva e l’applicazione (così come la visibilità del

difetto) ne risentirebbero

• Viceversa è importante avere alti valori di permeabilità magnetica (attitudine a

magnetizzarsi in presenza di campo magnetico), in modo tale che le particelle

siano attratte (e intrappolate) anche dai piccoli campi magnetici dispersi che si

creano in corrispondenza della posizione delle discontinuità

• La concentrazione di materiale magnetico (rispetto ai pigmenti) è essenziale in

una polvere asciutta poiché il pigmento tende a diminuire la sensibilità della

polvere

3. Applicazione della polvere magnetica

Dimensione e forma:

• Le polveri magnetiche non sono dei semplici aggregati di limatura di

ferro…ma derivano da un’accurata lavorazione di materiali magnetici

attentamente selezionati per forma dimensione e, ovviamente, caratteristiche

magnetiche

• La granulometria di una polvere asciutta è di norma compresa tra 50 e 150

micron. Le particelle più fini sono molto sensibili ai campi dispersi.

• Anche la forma ha notevole importanza…le particelle fini ed allungate

tendono ad essere attratte dai deboli campi dispersi, ma possono manifestare

tendenza ad opacizzarsi e a formare “grappoli” di non facile applicazione

• Le particelle “compatte “ scorrono facilmente, posseggono elevata mobilità e

possono essere facilmente disperse in “nubi” per una corretta applicazione

3. Applicazione della polvere magnetica

Nel metodo umido

• Le particelle sono ricavate da Ossidi di Ferro (nero e marrone), ferriti e

nichel e hanno granulometria fine (sotto i 10 micron), forma compatta con

rapporti lunghezza/diametro prossimi all’unità

• Il veicolo oleoso è preferibile per applicazioni nelle quali occorrono certezze

sulla assenza di fenomeni corrosivi, quando l’acqua potrebbe dare origine a

fenomeni indesiderati di tipo elettrico e sulle leghe ad alta resistenza (pericoli

di infragilimento superficiale legati alla diffusione dell’idrogeno nella

struttura cristallina)

• Il veicolo acquoso ha dalla sua un basso costo, nessun pericolo di incendi,

formazione dell’indicazione più rapida (minore viscosità), minore necessità di

pulizia post-trattamento

Applicazione delle polveri magnetiche

La prova con particelle magnetiche

può essere eseguita secondo due

modalità

Esame a magnetizzazione diretta

L’applicazione del rivelatore avviene assieme

alla

magnetizzazione

del

pezzo

(o

immediatamente prima). L’osservazione delle

indicazione è simultanea all’applicazione del

rivelatore

Esame a magnetizzazione residua

Il rivelatore viene applicato dopo che è cessata

l’operazione di magnetizzazione, sfruttando il

magnetismo residuo del pezzo

Le Polveri Magnetiche

Metodo asciutto:

• Si tratta di particelle di ferro finemente suddivise rivestite con pigmenti

• La polvere viene applicata cospargendola o soffiandola sul componente da testare

• La granulometria è accuratamente selezionata perché, sebbene le particelle più fini

siano maggiormente sensibili, non è possibile pensare di impiegare esclusivamente

questa tipologia considerato che esse aderiscono ad ogni genere di discontinuità

(ditate, tracce d’olio, rugosità) e dunque produrrebbero un sottofondo troppo

“denso”

• Anche la forma ha la sua importanza: le particelle più “allungate” vengono

facilmente attratte dai campi dispersi, ma tendono ad opacizzarsi e a raggrupparsi in

grappoli

• Il colore dei pigmenti con i quali vengono rivestite le particelle è importante in

funzione dell’aspetto della superficie del componente

Le Polveri Magnetiche

Metodo umido

• Le particelle sensibili sono miscelate con un liquido (acqua, olio leggero o kerosene)

e poi spruzzate sulla superficie del componente.

• Il veicolo oleoso si preferisce quando è essenziale garantire assenza di effetti

corrosivi, quando l’acqua potrebbe manifestare problemi elettrici e su leghe ad alta

resistenza laddove gli atomi di idrogeno dell’acqua potrebbero diffondersi nella

struttura cristallina generando infragilimento

• La granulometria è solitamente più fine rispetto al metodo asciutto (5-15 µm) e la

forma è compatta

• In genere non vengono aggiunti pigmenti, quindi la mobilità è maggiore rispetto al

metodo asciutto. Il metodo umido si impiega laddove si prediliga la sensibilità

rispetto alla visibilità

Le Polveri Magnetiche

Polveri colorate:

La

percettibilità

delle

indicazioni

dipende dalla differenza tra il loro colore

e quello del pezzo in esame, quindi si

hanno polveri adeguate alla superficie

del pezzo da esaminare (ocra per

superfici brunite, nero per quelle

rettificate, blu per quelle ossidate ecc.)

Polveri fluorescenti:

Sono costituite da particelle magnetiche

molto fini rivestite da pigmenti

fluorescenti.

3. Applicazione della polvere magnetica

Metodi di applicazione delle polveri magnetiche

Polveri secche: dispenser (simil borotalco)

Sospese in acqua: spray

Sospese in un distillato del petrolio a bassa viscosità

(kerosene): spray

Tecniche speciali (vernici magnetiche, plastica e gomma

magnetica)

Sensibilità del metodo

4. Illuminazione della superficie

Occorre disporre di un buon livello di illuminazione

(almeno 1000 lux)

Lampade ad incandescenza (min 80 W ad 1 m)

Lampade fluorescenti (min 80 W ad 1 m)

Lampade “a luce nera” (polveri fluorescenti)

5. Ispezione della superficie

I difetti superficiali

Tendono a fornire indicazioni nitide, strette e ben

delimitate con particelle ben legate tra loro

I difetti subsuperficiali

Forniscono indicazioni più larghe e sfocate

Attenzione alle indicazioni non rilevanti

Spigoli o variazioni di sezione

Punti di unione tra differenti materiali

Contorni dei cordoni di saldatura (HAZ)

Lavorazioni meccaniche

Gap d’aria in presenza di accoppiamenti forzati

5. Ispezione della superficie

5. Ispezione della superficie

5. Ispezione della superficie

6. Demagnetizzazione della superficie

La prova magnetoscopica può lasciare sul pezzo un campo magnetico residuo

potenzialmente in grado di interferire con le sue funzioni o con successive

lavorazioni a cui deve essere sottoposto

Per riportare il pezzo alle sue condizioni originarie

Si applica un campo magnetico di polarità inversa al precedente e di intensità

gradualmente descrescente

Possibili ragioni per cui è necessaria la smagnetizzazione

• Interferenza con altri processi tecnologici (saldatura, lavorazioni meccaniche..)

• Interferenza con strumenti di misura posizionati in prossimità del componente

• Particelle metalliche abrasive possono restare attratte dal componente ed

essere causa (o fattore di accelerazione) di fenomeni di danneggiamento

superficiale

Indicatori Standard di Difetto

La valutazione della sensibilità dell’equipaggiamento impiegato

per un test MPI (strumentazione elettrica + polveri) viene

usualmente valutata impiegando i cosiddetti indicatori di

campo, ossia strumenti che misurano l’intensità relativa dei

campi magnetici dispersi e che fungono da calibratori del

sistema.

Esistono diversi tipi di indicatori (Anello di Ketos, Piastrine

ottagonali, Indicatori artificiali di difettosità AFI, ecc.)

La Piastrina Ottagonale

La piastrina ottagonale è costituita da

un disco di materiale ferromagnetico ad

alta permeabilità che è separato in sei o

otto triangoli e i cui vertici sono uniti da

piccoli gap contenenti materiale non

ferromagnetico.

I triangoli sono brasati insieme in modo

da formare un esagono, e ricoperti su un

lato da una lamina di rame di 0.25 mm di

spessore.

La sonda viene appoggiata sul pezzo, si

procede alla magnetizzazione e si

cosparge al sonda con le particelle

magnetiche

La comparsa più o meno nitida dei

giunti brasati indica la raggiunta

sensibilità.

L’Anello di Ketos

L’anello di Ketos consiste in un anello contenente una serie di fori di diametro 1.75

mm eseguiti a differente profondità

La corrente magnetizzante passa attraverso il centro dell’anello per mezzo di un

conduttore e le particelle magnetiche sono sparse sulla superficie superiore.

Il numero di fori che risulta visibile è indice della sensibilità e risoluzione del

sistema.

Gli Indicatori Quantitativi di Qualità (QQI)

Gli indicatori quantitativi di qualità (QQI, o AFI) sono piastrine di dimensioni

20*20 mm nelle quali è presente un difetto artificiale lungo 6 mm

In genere i QQI vengono incollati sul pezzo in modo tale che il difetto sia in

intimo contatto con la superficie ripulita.

In figura sono mostrati tre tipi di QQI per la verifica rispettivamente di campi

magnetici longitudinali (A), circolari (B) e multidirezionali (C).

Vantaggi e limiti del metodo

Vantaggi:

Limiti:

Può rilevare discontinuità superficiali

e sub-superficiali non identificabili

visivamente

Non è richiesta una preparazione

superficiale particolare

Possono essere esaminate superfici

rivestite (0.1 mm)

Dimensioni e configurazione del

componente solitamente non limita

l’esame

L’esame è veloce e semplice

L’apparecchiatura può essere portatile

Vengono

prodotte

indicazioni

“dirette”

La necessità di una pulitura postispezione è minima

Può essere impiegato solo su materiali

ferromagnetici

La

sensibilità

di

rilevazione

diminuisce

all’aumentare

della

profondità del difetto

L’orientamento del campo magnetico

rispetto alla direzione delle discontinuità

è un fattore critico

Per alcune tecniche è necessario un

buon contatto elettrico

Una tecnica operativa scorretta può

portare a fenomeni di surriscaldamento

ed innesco di arco

Può

essere

richiesta

la

smagnetizzazione

Il metodo non è affidabile per la

rilevazione di piccole porosità