Progettazione e realizzazione di protesi “custom made” per interventi di

cranioplastica

P. BOFFI (*) – S. CAMPANELLI (**) – E. PIERANGELI (***) – C. PIZZONI (***) – P. SOLARO (*)

(*) Centro Laser S.c.r.l. – Laboratorio di Prototipazione Rapida - Valenzano (Bari)

(**) Politecnico di Bari – Dipartimento di Ingegneria Meccanica e Gestionale

(***) Presidio Ospedaliero “Ss. Annunziata” di Taranto – Struttura Complessa di Neurochirurgia

___________________________________________________________________________

Introduzione

La “cranioplastica” è un intervento chirurgico finalizzato alla riparazione di un difetto

strutturale o morfologico del cranio. All’origine dei difetti cranici possono esservi molteplici

cause: traumi con fratture esposte o comminute, ferite perforanti da arma da fuoco o di altra

natura, incidenti d’auto o sul lavoro, infezioni con osteomieliti, craniectomie decompressive,

resezioni di tumori ossei o di tumori a carico di tessuti circostanti infiltranti l’osso,

riassorbimenti di osso autologo, patologie degenerative, malformazioni congenite.

La cranioplastica può essere intesa come:

a) riposizionamento del tassello osseo asportato durante un precedente intervento

neurochirurgico (autoinnesto) e conservato in differenti modi (nel sottocute addominale

del paziente, presso una banca dell’osso, ecc.), o di tessuto osseo autologo (cioè del

paziente stesso) prelevato in altra sede (ad esempio, dalle costole o mediante la divisione

dei tavolati esterno ed interno di un altro tassello osseo di dimensioni almeno pari al

difetto, tramite un taglio lungo la diploe): va da sé che il miglior materiale impiantabile è

l’osso stesso del paziente;

b) alloinnesto (innesto di materiale osseo o cartilagineo prelevato da un individuo della

stessa specie): questi tipi di impianti sono stati praticati intensamente durante la Prima

Guerra Mondiale, con alta percentuale di infezioni e di riassorbimento;

c) xenoinnesto (trapianto di tessuto osseo prelevato da animali, come la scapola di pecora):

nel 1668 l’olandese J. J. Van Meckeren descrisse il primo impianto xenoplastico, dove si

utilizzò un osso di cane su un nobile russo, che però fu scomunicato per essere stato

operato con un osso di canide;

d) ricostruzione di un deficit di sostanza ossea, tramite l’impianto di una protesi ad hoc in

materiale artificiale biocompatibile.

Le indicazioni a favore della cranioplastica sono essenzialmente dettate da ragioni estetiche,

dalla necessità di proteggere il cervello, nonché come terapia della cosiddetta “sindrome da

craniolacunia” (cefalea, difficoltà di concentrazione, ecc.), legata verosimilmente a variazioni

pressorie endocraniche.

Il materiale sintetico ideale per la cranioplastica deve essere:

1) disponibile ed economico;

2) biocompatibile, con minimo potenziale infettivo;

3) non riassorbibile e facilmente modellabile (in modo da riprodurre fedelmente il contorno

cranico);

4) resistente, rigido, non conduttore;

5) in grado di stimolare l’osteogenesi e la rivascolarizzazione;

6) radiotrasparente ed RMN compatibile.

La prassi chirurgica tradizionale prevede che la protesi sia realizzata direttamente in sala

operatoria, una volta definite la natura e l’estensione della lesione: in altri termini, è il

chirurgo stesso che provvede a modellare, seduta stante, il materiale eteroplastico adatto allo

scopo (polietilene, polimetilmetacrilato, idrossiapatite, reti metalliche). In particolare, il

metilmetacrilato è attualmente il materiale più usato: nel giro di pochi minuti s'indurisce e

viene a costituire la protesi, pronta per essere impiantata.

È evidente, tuttavia, come il buon esito di una tale procedura dipenda fortemente dall’abilità

manuale del chirurgo, con risultati estetici non sempre confortanti, data l’enorme difficoltà nel

conferire alla protesi la dovuta curvatura (anche per mani esperte). Inoltre, al termine del

processo d’indurimento le protesi così realizzate presentano sovente numerose bolle d’aria,

rimaste intrappolate durante la fase di miscelazione dei vari componenti (matrice di partenza,

catalizzatore, additivi) che concorrono alla formazione dell’impasto finale (‘cemento osseo’).

Tali microporosità sono di per sé causa di fragilità meccanica, nonché un ricettacolo di

infezioni batteriche: se la protesi si infetta, va incontro a rigetto e, pertanto, deve essere

rimossa e sostituita ex novo (si stima che la percentuale di fallimenti di impianti con protesi

eteroplastiche per rigetto sia pari al 15% circa dei casi trattati).

Un ulteriore svantaggio della preparazione del dispositivo medicale in sede di intervento

chirurgico è rappresentato dal fatto che la polimerizzazione del materiale protesico avviene

tramite reazione esotermica, ovvero con produzione di calore: per minimizzare il rischio di

necrosi cellulare conseguente ad un brusco aumento della temperatura all’interfaccia ossocemento, le protesi approntate al momento devono essere allontanate dal sito chirurgico prima

dell’indurimento finale, con il pericolo di deformazioni accidentali a danno della stabilità

meccanica della protesi stessa.

A ciò si aggiunga l’eventualità di infiammazioni locali acute originate dal rilascio di

monomeri tossici, a causa del protrarsi del processo di polimerizzazione ancora per alcune ore

dopo l’impianto della protesi.

Un altro fattore di rischio è costituito dalla contaminazione del campo operatorio dai residui

della lavorazione manuale della protesi, che può provocare al paziente dermatiti e reazioni

allergiche. Infine, bisogna mettere in conto la dilatazione dei tempi chirurgici (e, quindi, della

durata dell’anestesia), dal momento che l’intervento dovrà prevedere anche la realizzazione

della protesi in concomitanza con l’intervento stesso.

Alla luce delle suddette considerazioni, si comprende come la cranioplastica tradizionale

possa essere utilmente adoperata solo per la correzione di piccoli difetti di discontinuità ossea.

Allo stato attuale dell’arte, il materiale più indicato per la cranioplastica è l’idrossiapatite

porosa preconfezionata, modellata con metodica CAD-CAM (Computer Aided Design Computer Aided Manufacturing), che però ha ancora costi troppo elevati .

Vogliamo, qui, richiamare l’attenzione su una metodologia alternativa, solo di recente

introdotta nel campo della chirurgia cranio-maxillo-facciale, che si avvale dell’impiego

combinato della Tomografia Assiale Computerizzata (TAC) con sofisticate tecniche di

elaborazione digitale 3D e di Prototipazione Rapida (Stereolitografia), per la progettazione e

la realizzazione in tempi ridotti di un dispositivo protesico su misura, a beneficio di pazienti

affetti da gravi ed estese craniolacunie.

2

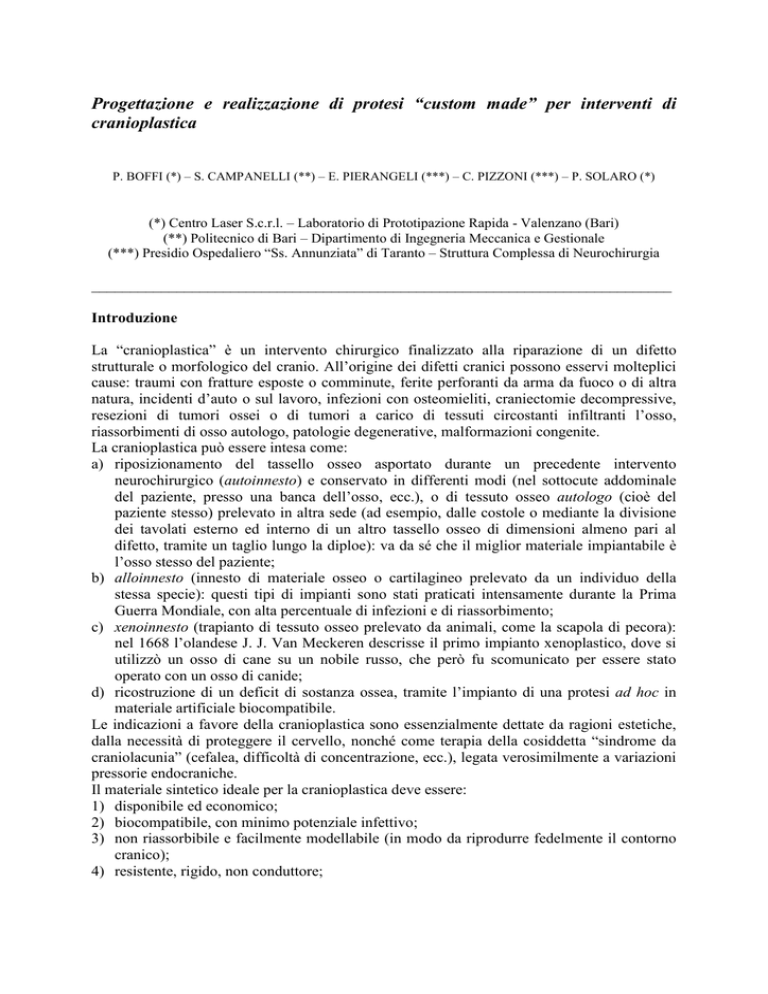

Materiali e metodi

Nel diagramma di fig. 1 è riportata la sequenza di operazioni in cui si articola il processo di

fabbricazione di una protesi cranica custom made per un intervento chirurgico ottimale.

1. Scansione TAC del cranio

Fig. 1 – Diagramma a blocchi del processo di

progettazione e fabbricazione di una protesi cranica

custom made.

2. Acquisizione ed elaborazione TAC

mediante software dedicato

3. Ricostruzione digitale 3D del

tassello osseo mancante

4. Realizzazione di una replica

stereolitografica del tassello osseo

5. Realizzazione dello stampo per il

confezionamento della protesi

Il punto di partenza della procedura consiste nel sottoporre il paziente ad una scansione TAC

completa del cranio, provvedendo preliminarmente a rimuovere - ove possibile - ogni oggetto

che possa in qualche modo alterare la qualità dell’immagine tomografica (orecchini, piercing,

capsule dentali). Le immagini TAC devono essere acquisite secondo un ben preciso

protocollo (cfr. tab. 1), onde evitare di compromettere la successiva progettazione della

protesi. In particolare, le immagini TAC devono coprire l'intera lacuna cranica e parte del

cranio intatto (ad esempio, se la lacuna ossea è in posizione laterale, la scansione deve partire

1 cm circa sopra il difetto e terminare 1 cm circa sotto il difetto). Inoltre, per essere sicuri che

la scansione copra l'intera lacuna cranica, è necessario effettuare un'immagine scout laterale

della teca cranica.

PARAMETRO

Tipo di scan scout

Angolo di scout

Orientazione

Lunghezza dello scout

Dimensioni della matrice di risoluzione

Field of view

Algoritmo di ricostruzione

Gantry tilt

Passo dello slicing

Scan mA

Scan kV

Formato di esportazione su CD-ROM

VALORE

laterale e completo

0°

testa/supina

tale da coprire l’intera testa

512 × 512 pixel

il cranio deve riempire lo schermo

(30 cm circa per adulto)

standard

0°

0,5 – 2 mm

175 (non vincolante)

130 (non vincolante)

DICOM 3

Tab. 1 – Protocollo di acquisizione TAC per cranioplastica.

3

La scansione TAC così acquisita viene importata all’interno di MIMICS (acronimo di

Materialise’s Interactive Medical Image Control System), un pacchetto software commerciale

specifico per la visualizzazione e l’interpolazione tridimensionale di immagini monoplanari

ottenute mediante scanner TAC, sviluppato dall’azienda belga Materialiste N. V. (Leuven) nel

1991 con l’intento di favorire le applicazioni in campo biomedicale delle moderne tecniche di

Prototipazione Rapida.

In fig. 2 è riportata la caratteristica schermata dei fotogrammi TAC, quali risultano previa

assegnazione di un opportuno thresholding (tutti i pixel caratterizzati da un valore di grigio

superiore al valore di soglia impostato sono assunti come parti ossee e, come tali, identificati

da una stessa ‘maschera’ colorata), nel caso di una paziente affetta da una vistosa

craniolacunia (nella parete laterale sinistra della scatola cranica), conseguente all’asportazione

di un tumore osseo.

In fig. 3, invece, è possibile vedere il modello 3D del cranio ricostruito a partire dal set di

immagini TAC acquisite (region growing).

A questo punto, il modello digitale del cranio viene esportato, mediante un apposito tool (CTModeller System), in un conveniente formato leggibile in ambiente CAD: per i nostri scopi, il

formato “.stl” (solid to layer), indicato per applicazioni stereolitografiche. Il passo successivo

consiste nel creare digitalmente la copia speculare (mirrored copy) del cranio: a tal fine ci si

può utilmente servire di un altro software messo a punto dalla Materialise, denominato

MAGICS, ovvero di un qualunque altro software di modellazione solida, purché supporti il

formato “.stl” (fig. 4).

La ‘specchiatura’ servirà come guida di riferimento per ricostruire digitalmente la parte

mancante di teca cranica: basterà, infatti, importare nel software MIMICS la copia speculare

del cranio e sovrapporre opportunamente il contorno di quest’ultima sulla ‘maschera’ del

cranio originale (fig. 5).

Fig. 2 – Visualizzazione

multiplanare della TAC

cranica mediante software

MIMICS (a sinistra: vista

transaxiale; in alto a

destra: vista coronale; in

basso a destra: vista

sagittale). La ‘maschera’

di colore giallo identifica

l’involucro osseo.

4

Fig. 3 – Ricostruzione 3D

della teca cranica ottenuta

per interpolazione delle

immagini TAC.

Fig. 4 – Modelli digitali

della teca cranica ricostruita

a partire dalla TAC (in

giallo) e della sua copia

speculare (in marrone).

5

Fig. 5 – Sovrapposizione

del profilo della copia

speculare della teca cranica

(curve

bianche)

sulla

‘maschera’ originale (in

giallo).

Apportate le dovute correzioni di posizionamento per assicurarsi che il profilo della copia

speculare combaci il più possibile con quello del cranio di partenza, si può procedere ad

‘editare’ la parte ossea mancante, andando a congiungere - fotogramma per fotogramma - i

lembi che delimitano la lacuna ossea, attraverso una vera e propria assegnazione di pixel

all’interno dello spazio vuoto compreso tra le linee perimetrali del cranio ‘specchiato’ (fig. 6).

Tale procedura necessita di una particolare attenzione, in quanto la ‘maschera’ così ottenuta

andrà a costituire lo scheletro su cui costruire il modello solido virtuale del dispositivo

protesico, mediante una successiva operazione di region growing (fig. 7).

6

Fig. 6 – Editing del

tassello osseo mancante

(‘maschera’ verde), con

l’aiuto

della

copia

speculare del cranio (curve

bianche).

Fig. 7 – Modello 3D del

tassello osseo mancante,

ottenuto per interpolazione

spaziale dei pixel tracciati

secondo la procedura

spiegata nel testo.

7

Inoltre, il tipo di ricostruzione da effettuarsi dovrà tener conto necessariamente, oltre che della

fisionomia del paziente, anche del metodo che sarà impiegato in sede d’intervento per la

fissazione della protesi alla teca cranica (filo di seta, miniplates in titanio, clip in NiTinol a

memoria di forma, craniofix clamps, ecc.), nonché di ogni altra indicazione fornita a riguardo

dal chirurgo (ad esempio, nel caso in cui la lacuna ossea interessi la regione temporo-basale,

può essere utile una riduzione locale della protesi di qualche millimetro, al fine di facilitarne il

posizionamento).

Una volta completata la ricostruzione virtuale, segue uno step finale di verifica in cui il

modello 3D del tassello osseo mancante (eventualmente ridimensionato ed opportunamente

smussato in superficie) viene assemblato graficamente con il modello 3D della teca cranica: in

questo modo è possibile controllare il corretto accoppiamento del tassello con il resto del

cranio, nonché il suo impatto estetico (fig. 8).

Fig. 8 – Incastro virtuale del tassello osseo

ricostruito con la teca cranica. Le dimensioni

d’ingombro del tassello mostrato in figura

ammontano a circa 80 mm × 120 mm × 100 mm

(X × Y × Z).

Vista laterale

Vista posteriore

Vista frontale

8

Terminata la fase di progettazione e modellazione solida, si provvede alla realizzazione di una

replica stereolitografica del tassello in materiale povero (resina epossidica o similplastica):

tale modello costituirà la base di partenza (master) per la successiva fabbricazione dello

stampo in silicone, necessario per il confezionamento della protesi nel materiale finale da

impianto.

La Stereolitografia si configura, ad oggi, come la tecnica di Prototipazione Rapida più diffusa

e matura: essa consente di costruire oggetti di qualsivoglia complessità geometrica, a partire

dal loro modello CAD (in formato “.stl”), attraverso un processo di addizione di materiale per

strati successivi (layer by layer manufacturing). Il principio fisico, sinteticamente descritto in

fig. 9, si basa sulla reazione di fotopolimerizzazione di una resina liquida, innescata da una

radiazione laser di opportuna lunghezza d’onda. Più precisamente, un fascio laser viene

focalizzato, mediante un sistema ottico di scansione, sulla superficie di una vasca contenente

il monomero allo stato liquido: la radiazione induce una reazione a catena di

polimerizzazione, che porta alla solidificazione della zona colpita dal fascio, dando vita così

al primo strato del prototipo che si intende realizzare. Una piattaforma motorizzata (elevatore)

si abbassa di una quantità pari allo spessore di fotopolimero solidificato ed un sistema di

ricopertura deposita altra resina liquida sulla sezione appena costruita. Il processo riprende

con la solidificazione dello strato successivo, che aderisce stabilmente alla sezione sottostante,

e prosegue fino alla completa realizzazione del prototipo, che verrà infine estratto dalla vasca

sollevando completamente l’elevatore.

Fig. 9 – Rappresentazione

schematica

del

processo

stereolitografico.

Con questa tecnica è possibile riprodurre modelli 3D di qualsivoglia forma (anche in presenza

di cavità, pareti sottili e sottosquadri), con elevata precisione dimensionale (la risoluzione

verticale, in termini di spessore del singolo layer, può spingersi fino a 0,05 mm) e buona

finitura superficiale.

In fig. 11 è mostrata la copia stereolitografica del tassello osseo riprodotto in fig. 8, realizzata

mediante l’apparato in dotazione presso il Laboratorio di Prototipazione Rapida del Centro

Laser (fig. 10). In casi particolarmente delicati, può essere utile realizzare - con la stessa

tecnologia - anche una replica anatomica della porzione di cranio contenente la lacuna ossea,

9

al fine di consentire al chirurgo di simulare le fasi operatorie di innesto della protesi ritenute

più a rischio, ottenendo così una maggiore confidenza sulla prevedibilità del risultato atteso.

Da ultimo si provvede a ricalcare, sulla copia stereolitografica, lo stampo in silicone

all’interno del quale verrà iniettato, preferibilmente in ‘camera bianca’ (per evitare la

formazione di bolle d’aria), il materiale alloplastico che – una volta polimerizzato e rifinito

asportando eventuali bave in eccesso – andrà a riprodurre fedelmente la protesi cranica da

impiantare (fig. 12). A tutt’oggi il materiale d’elezione per questi scopi, dato il basso costo, le

sue eccellenti caratteristiche meccaniche e l’ottima tolleranza biologica, è una particolare

resina acrilica, il polimetilmetacrilato (PMMA). L’operazione di colata del materiale

protesico all’interno dello stampo può essere effettuata, all’occorrenza, direttamente in sala

operatoria, previa sterilizzazione dello stampo stesso (a mezzo autoclave o gas plasma).

Fig. 10 – Apparato stereolitografico

Viper si2 (3D Systems Inc.) in

dotazione presso il Laboratorio di

Prototipazione Rapida del Centro Laser

di Valenzano (Bari).

10

Fig.

11

–

Replica

stereolitografica del tassello

osseo mostrato in fig. 8, in

resina bianca tipo ABS

(DSM Somos 14120).

Fig. 12 – Stampo in silicone per il

confezionamento della protesi cranica in

PMMA.

Conclusioni

A conclusione di questa presentazione, ci preme evidenziare i punti di forza di un approccio

del tipo custom made, rispetto alla prassi usuale di modellazione manuale della protesi in

concomitanza con l’intervento chirurgico:

- il processo assicura una ricostruzione anatomicamente molto precisa, grazie al

processamento tridimensionale delle immagini tomografiche, consentendo così un

ripristino dell’integrità ossea alquanto soddisfacente, non solo dal punto di vista

morfologico, ma anche sotto il profilo estetico, aspetto quest’ultimo tutt’altro che

trascurabile nella riparazione dei difetti di discontinuità ossea a carico del cranio;

- si riducono drasticamente i tempi chirurgici (e, conseguentemente, l’eventualità di

infezioni da esposizione prolungata), in quanto l’intervento si limita all’impianto di una

protesi confezionata prima dell’intervento stesso: si può ragionevolmente prevedere che la

durata dell’intervento possa essere portata ad una media di 30 minuti, contro gli attuali

120-150 minuti necessari per la cranioplastica tradizionale;

- dal punto di vista delle prestazioni meccaniche, si ottiene una protesi più performante,

priva di asimmetrie di spessore o deformazioni, e senza bolle d’aria, il che elimina di

conserva il rischio di reazioni infiammatorie dovute a colonizzazioni batteriche.

A ciò si aggiunga che i tempi di esecuzione dell’intero ciclo produttivo, dall’acquisizione

della scansione TAC alla realizzazione dello stampo in silicone, sono relativamente contenuti

11

(in media occorrono tra le 48 e le 72 ore), grazie all’ausilio delle moderne tecniche di

Prototipazione Rapida.

Fatte salve le suddette considerazioni, è opportuno ricordare che l’approccio custom made

trova adeguata giustificazione nelle situazioni, come quella esposta in questa sede, in cui la

lacuna ossea sia particolarmente estesa (superiore a 20-25 cm2) o presenti un contorno

geometricamente molto frastagliato. Sequestri ossei poco visibili alla TAC o interventi

pregressi di cranioplastica rendono assai problematica la progettazione di una protesi su

misura.

Presso la Struttura Complessa di Neurochirurgia dell'Ospedale “Ss. Annunziata” di Taranto si

eseguono numerose craniectomie decompressive salvavita (si rimuove una parte della scatola

cranica per diminuire la pressione intracranica, permettendo al tessuto cerebrale sano di non

essere danneggiato dagli eventi lesivi che incorrono dopo un trauma grave; fra l'altro, Taranto

è uno dei centri neurochirurgici italiani che partecipano allo studio Rescue ICP sulla

validazione delle craniectomie decompressive, sotto l'egida dell'Università di Cambridge), ma

poche cranioplastiche, per due motivi fondamentali:

a) grazie alle tecniche mini-invasive ivi utilizzate, che si avvalgono di un piccolo accesso

osseo e del microscopio, con ovvi vantaggi estetici e funzionali, non ci sono praticamente mai

osteomieliti, per cui l'esigenza di cranioplastica post-chirurgica è praticamente scomparsa;

b) recentemente si è instaurata una collaborazione con la banca dei tessuti muscolo-scheletrici

degli Istituti Ortopedici Rizzoli di Bologna, per cui gli opercoli ossei che non si riescono a

conservare nel sottocute addominale del paziente, come normalmente avviene per le

craniectomie decompressive, vengono conservati in congelatore per almeno cinque anni in

attesa del riposizionamento.

Bibliografia

- G. Ponti, F. Vitello, C. Rapani, C. Macro, P. Serafini, Cranioplastica: riparazione

chirurgica dei difetti cranici, «Ippocrateios», vol. III, n. 6, 1992;

- J. K. Th. Haex, H. W. C. Bijvoet, A. H. G. Dallenga, The Use of Stereolithographic Models

in Patients with Large Cranial Defects, «Phidias Newsletter», n. 1, December 1998;

- C. Kermer, Preoperative Stereolithographic Model Planning in Craniomaxillofacial

Surgery, «Phidias Newsletter», n. 2, June 1999;

- J. S. Bill, Rapid Prototyping in Reconstruction of Large Calvarial Defects, «Phidias

Newsletter», n. 3, December 1999;

- J. Lailaw, Cranioplasty, in: A. H. Kaye, P. M. Black (editors), Operative Neurosurgery,

Churchill Livingstone/Harcourt Publishers, London 2000;

- F. Taha, B. Lengele, D. Boscherini, S. Testelin, Modeling and Design of a Custom Made

Cranium Implant for Large Skull Reconstruction Before a Tumor Removal, «Phidias

Newsletter», n. 6, June 2001;

- V. Dallolio, L. Monolo, La cranioplastica, Atti del Convegno Nazionale sulle Ricostruzioni

Craniofacciali, Lecco, 15 - 16 giugno 2001;

- V. Dallolio, S. Puricelli, F. Davolio, E. De Micheli, M. Orsi, L. Monolo, Custom

Cranioplasty with PMMA using Rapid Prototyping and 3D CAD, Annual Meeting of the

American Association of Neurological Surgeons (AANS), Chicago, April 6 - 11, 2002;

- V. Dallolio, P. Ferraresi, L. Monolo, Progetto Cranioplastica (Ovvero come ridurre la

durata dell’intervento a 30 minuti), 51° Congresso Nazionale della Società Italiana di

Neurochirurgia (SINCh), Bolzano, 18 - 21 settembre 2002.

12