Lezione n° 6

I RISCHI SPECIFICI RELATIVI AGLI AMBIENTI DI LAVORO E

ATTREZZATURE

a. RISCHI LEGATI ALL’USO DEI LOCALI

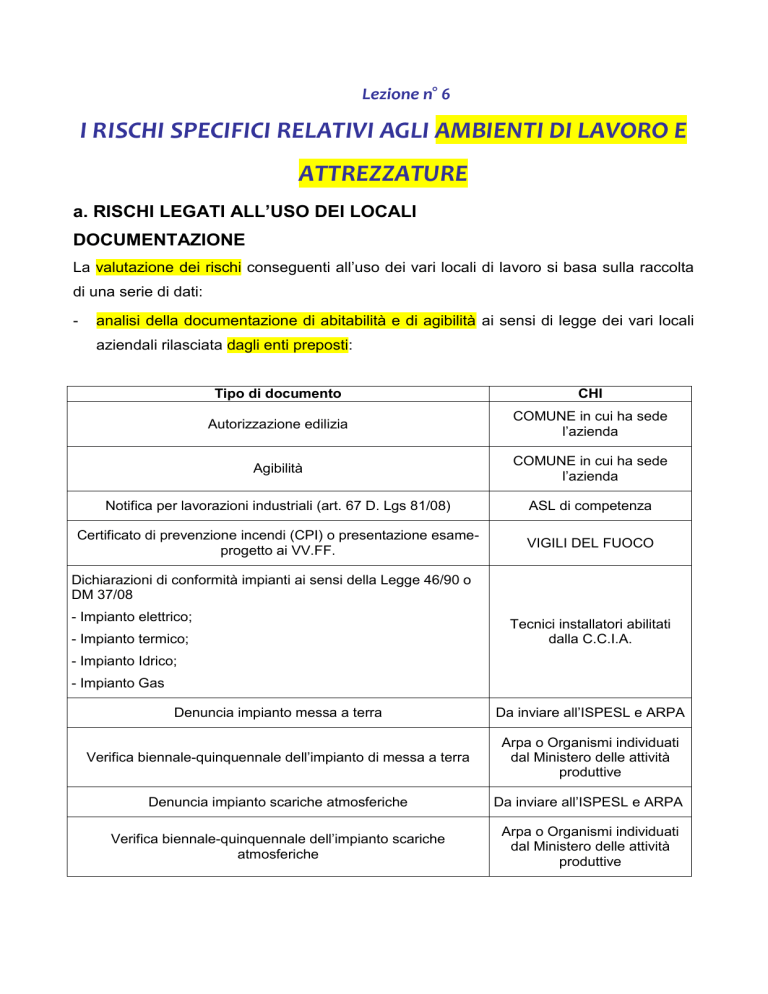

DOCUMENTAZIONE

La valutazione dei rischi conseguenti all’uso dei vari locali di lavoro si basa sulla raccolta

di una serie di dati:

-

analisi della documentazione di abitabilità e di agibilità ai sensi di legge dei vari locali

aziendali rilasciata dagli enti preposti:

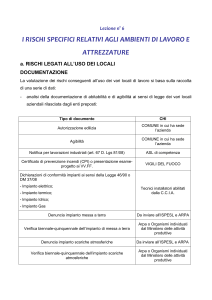

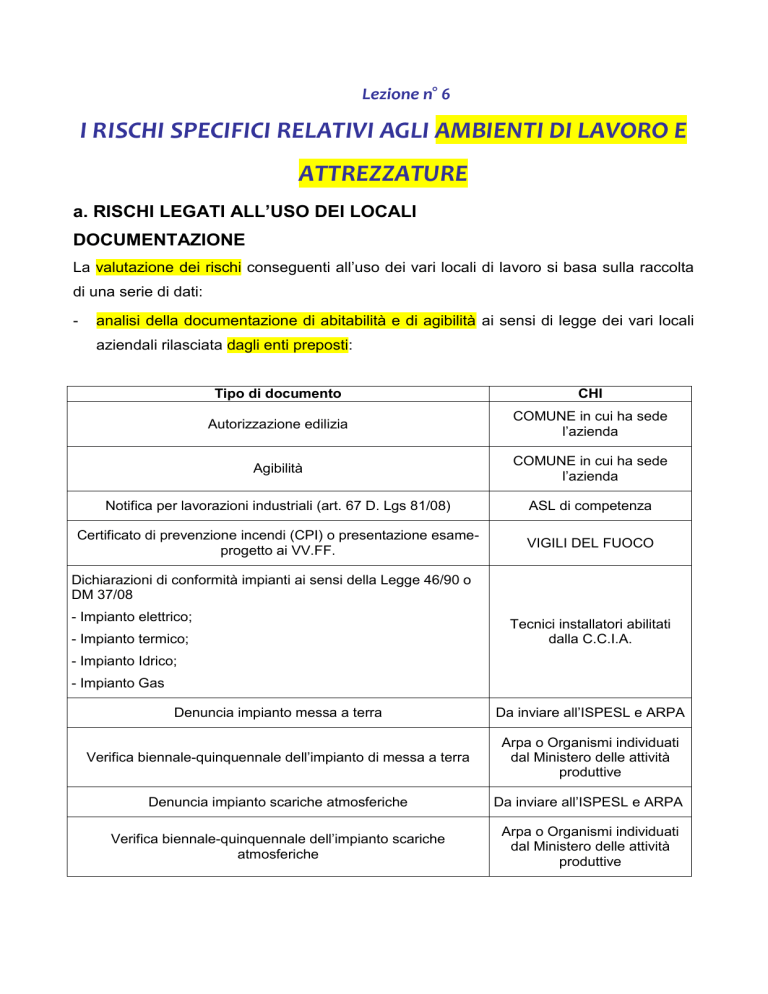

Tipo di documento

CHI

Autorizzazione edilizia

COMUNE in cui ha sede

l’azienda

Agibilità

COMUNE in cui ha sede

l’azienda

Notifica per lavorazioni industriali (art. 67 D. Lgs 81/08)

ASL di competenza

Certificato di prevenzione incendi (CPI) o presentazione esameprogetto ai VV.FF.

VIGILI DEL FUOCO

Dichiarazioni di conformità impianti ai sensi della Legge 46/90 o

DM 37/08

- Impianto elettrico;

- Impianto termico;

Tecnici installatori abilitati

dalla C.C.I.A.

- Impianto Idrico;

- Impianto Gas

Denuncia impianto messa a terra

Da inviare all’ISPESL e ARPA

Verifica biennale-quinquennale dell’impianto di messa a terra

Arpa o Organismi individuati

dal Ministero delle attività

produttive

Denuncia impianto scariche atmosferiche

Da inviare all’ISPESL e ARPA

Verifica biennale-quinquennale dell’impianto scariche

atmosferiche

Arpa o Organismi individuati

dal Ministero delle attività

produttive

INDIVIDUAZIONE DEL RISCHIO CONSEGUENTE ALL’USO DI LOCALI DI

LAVORO

La fase prevede l’identificazione delle fonti potenziali di pericolo derivanti dall’uso di locali di

lavoro nonché l’individuazione dei soggetti esposti ai pericoli conseguenti.

Nello specifico si definisce che le fonti potenziali di pericolo sono da individuarsi in tutti i

singoli locali aziendali per i quali si provvederà a valutazione

Si definisce che durante l’uso dei locali di lavoro i lavoratori possono essere esposti ai

seguenti rischi:

-

scivolamento, caduta a livello

-

caduta dall’alto (da postazioni sopraelevate di lavoro)

-

caduta di materiali dall’alto (da postazioni sopraelevate di deposito)

-

urti, colpi, impatti, compressioni (dalla movimentazione di materiali in fase di lavorazione)

-

punture, tagli, abrasioni (da materiali costituenti l’immobile)

-

cesoiamento, stritolamento (materiali costituenti l’immobile, porte, finestre, parti mobili

dell’edificio)

-

investimento (da movimentazione di ogni tipo di mezzo)

I soggetti esposti al pericolo conseguenti all’utilizzo di locali di lavoro sono tutti i lavoratori

aziendali in funzione dei locali da loro occupati

ANALISI DEI RISCHI PER LA SICUREZZA

conduzione di sopralluoghi con esame visivo dei singoli aspetti di sicurezza dei locali con

l’analisi dei seguenti aspetti di sicurezza:

1. analisi delle aree di transito e di passaggio con particolare riguardo all’avvenuta

delimitazione delle zone di transito e di passaggio dei pedoni e dei mezzi, alla visibilità

consentita ai conduttori di veicoli, all’ingombro o meno delle vie di transito:

Caratteristiche oggetto di controllo:

Le aree di lavoro e di passaggio, le vie di circolazione e altri luoghi o impianti all’aperto utilizzati o

occupati da lavoratori durante la loro attività, devono essere concepiti in modo tale che la circolazione

dei pedoni e dei veicoli possa avvenire in modo sicuro.

Le vie di circolazione destinate ai veicoli devono passare ad una distanza sufficiente da porte,

portoni, passaggi per pedoni, corridoi e scale.

Con l’eccezione delle attività regolamentate da leggi specifiche (ad esempio scuole ed edifici

pubblici) è opportuno che la larghezza delle vie di circolazione ordinaria per i soli pedoni non

sia inferiore ad 1 m (D.M. n.236/89).

Se sulle vie di circolazione transitano mezzi di trasporto, la distanza di sicurezza sufficiente

per i pedoni deve essere di almeno 1 m. oltre l’ingombro massimo dei mezzi di trasporto,

compreso l’eventuale carico.

2. analisi degli spazi di lavoro con riferimento all’altezza, alla superficie, alla cubatura dei

singoli locali in funzione del numero di persone presenti, e con riferimento alla distanza

presente tra i singoli utilizzi aziendali

Caratteristiche oggetto di controllo:

I limiti minimi per altezza, cubatura e superficie dei locali chiusi destinati o da destinarsi ad

attività lavorativa, sono i seguenti:

a) altezza netta non inferiore a m. 3;

b) cubatura non inferiore a mc 10 per lavoratore;

c) ogni lavoratore occupato in ciascun ambiente deve disporre di una superficie pari ad

almeno mq 2.

I valori relativi alla cubatura e alla superficie si intendono lordi, cioè senza deduzione di

mobili, macchine ed impianti fissi. (l’altezza è da misurarsi dal pavimento all’altezza media

della copertura dei soffitti o delle volte).

Qualora necessità tecniche aziendali (tra le quali può rientrare l'impossibilità tecnica di

adeguamento in edifici pre-esistenti) lo richiedano, in deroga a quanto sopra, potrà essere

richiesta autorizzazione al S.Pre.S.A.L. dell’ASL di competenza all'utilizzo di locali con altezza

netta inferiore a m. 3,00. Comunque essa dovrà essere superiore a quanto previsto dai

regolamenti di igiene comunali (metri 2.70).

Per i locali destinati o da destinarsi ad uffici, indipendentemente dal tipo di azienda, e

per quelli delle aziende commerciali, i limiti di altezza sono quelli individuati dalla normativa

urbanistica vigente (normalmente m. 2,70 dal D.M. 05.07.75. e Regolamento regionale di Igiene

e Sanità pubblica paragrafo 3.5.16)

3. analisi della condizione dei pavimenti con riferimento alla conformità dei materiali utilizzati

in funzione delle lavorazioni svolte, alla facile pulibilità delle superfici, alla presenza di

buche e/o sporgenze con relativi sistemi adottati per la loro protezione o segnalazione,

alla presenza di sistemi di scolo di prodotti liquidi qualora ne sia prevista la presenza a

terra.

Caratteristiche oggetto di controllo:

a) I pavimenti dei luoghi di lavoro o di passaggio non devono presentare buche o sporgenze

pericolose per il transito delle merci o persone.

b) I pavimenti sono fissi, stabili ed antisdrucciolevoli.

c) Se il pavimento è oggetto di frequenti versamenti di sostanze liquide o putrescibili, deve

avere una superficie unita ed impermeabile e pendenza sufficiente per avviare rapidamente i

liquidi ai punti di raccolta e scarico.

d) I pavimenti ed i passaggi devono essere sgomberi da materiali che ostacolano la normale

circolazione.

4. analisi delle condizioni delle uscite di emergenza con riferimento al loro numero e

localizzazione in funzione dei documenti di prevenzione incendi ed al fatto che siano

segnalate e illuminate con cartellonistica e luci adeguate.

Caratteristiche oggetto di controllo:

Ferma restando la specifica competenza dei Vigili del Fuoco sulla prevenzione incendi nelle

aziende soggette al loro controllo (tabelle A e B del D.P.R. n° 689/59, tabelle annesse al D.M. 16.02.82

ed allegati annessi al Decreto del Ministero dell’Interno del 10 marzo 1998) le misure di lotta

antincendio devono intendersi applicabili alle restanti tipologie aziendali, graduandole secondo la

dimensione del rischio incendio, ove esistente (si veda anche la Direttiva del Ministero dell’Interno del

29.08.95., prot. 1564/4146). Queste scelte vanno ovviamente esplicitate nel documento di valutazione.

Nei luoghi di lavoro che abbiano iniziato ad essere utilizzati dopo l'1.01.93 o che debbano

ancora iniziare ad essere utilizzati, il numero, la distribuzione e le dimensioni delle uscite di

emergenza devono essere adeguati alle dimensioni dei luoghi di lavoro, alla loro ubicazione, alla loro

destinazione d'uso, alle attrezzature in essi installate, nonché al numero massimo di persone che

possono essere presenti in detti luoghi

I luoghi di lavoro già utilizzati prima dell'1.01.93 debbono avere un numero sufficiente di vie e

di uscite di emergenza.

Le vie e le uscite di emergenza devono avere altezza minima di m. 2,0 e larghezza minima

conforme alla normativa vigente in materia antincendio vale a dire di m. 1,20 (D.M. 30.11.83).

Nei locali di lavoro e in quelli destinati a deposito è vietato adibire, quali porte delle uscite di

emergenza, le saracinesche a rullo, le porte scorrevoli verticalmente e quelle girevoli su asse centrale

Gli edifici che sono costruiti o adattati interamente per le lavorazioni che presentano pericoli di

esplosioni o specifici rischi di incendio alle quali sono adibiti più di cinque lavoratori devono avere

almeno due scale distinte di facile accesso o rispondere a quanto prescritto dalla specifica normativa

antincendio. Per gli edifici già costruiti si dovrà provvedere in conformità, quando non ne esista la

impossibilità accertata dall’organo di vigilanza: in quest’ultimo caso sono disposte le misure e cautele

ritenute più efficienti.

Le uscite di emergenza sono passaggi che delimitano una zona frequentata da un luogo

sicuro. Quest’ultimo ( relativamente alla prevenzione incendi) è definito come “spazio scoperto”

ovvero compartimento antincendio ( separato da altri compartimenti mediante spazio scoperto o filtri a

prova di fumo) avente caratteristiche idonee a ricevere e contenere un predeterminato numero di

persone (luogo sicuro statico), ovvero a consentire il movimento dinamico (luogo sicuro dinamico).

La nuova stesura dell’art. 13 estende il concetto di luogo sicuro, oltre che al rischio d’incendio e

quindi alle caratteristiche strutturali dei mezzi impiegati, anche alle altre situazioni di emergenza

prevedibili in quella azienda (rilascio di tossici - D.M. 30/11/83).

E’ a queste situazioni, infatti, che si riferisce la norma quando parla di “caso di pericolo”

(specifica situazione suscettibile di produrre danno alle persone, originata nell’ambito dell’attività

lavorativa), a fronte della quale l’evacuazione dei lavoratori deve essere garantita sia mediante

l’utilizzo della viabilità ordinaria che quella di emergenza; quest’ultima dovrà essere prevista ogni

qualvolta la prima non offra sufficienti garanzie di sicurezza.

Le vie e le uscite di emergenza possono quindi coincidere con le vie e le uscite ordinarie, ma in

questo caso è opportuno che possiedano alcuni requisiti di minima:

distribuzione: le vie di emergenza devono essere tali da non attraversare e non essere comunicanti

(attraverso porte aventi caratteristiche inferiori a REI 30 e senza dispositivo antichiusura) con

locali che, in ragione delle lavorazioni effettuate o delle sostanze in deposito, presentano rischi

specifici di incendio (ad esempio con lavorazioni che richiedano impianti elettrici di cui alle norme

CEI 64-2) o di rilascio di tossici (si veda il R.D. n° 147/27 - gas tossici);

dimensioni: altezza minima di due metri e larghezza minima conforme alla normativa vigente in

materia antincendio (Vale a dire 1,20 mt, D.M. 30.11.83)

lunghezza massima del percorso di emergenza: 30 metri (40 metri limitatamente al rischio incendio

se presente un impianto di spegnimento automatico).

E’ ancora importante prestare attenzione che le porte delle uscite di emergenza, qualora si

aprano nel senso dell’esodo, non determinino ulteriore pericolo dovuto al passaggio o intralcio di vie

di comunicazione, in questo caso, previa autorizzazione del Comando Provinciale dei Vigili del Fuoco,

tale sistema di apertura può essere evitato fatta salva l’adozione di accorgimenti adeguati.

Le porte delle uscite di emergenza, in casi particolari e previa autorizzazione dell’autorità

competente (SP.re.S.A.L. dell’ASL), possono essere dotate di dispositivi di chiusura. L’autorizzazione

può essere concessa per motivi antintrusione, quando può derivarne un danno ai lavoratori (es.

prevenzione da eventi criminosi in banche), a protezione di utenti psichiatrici (all’interno delle strutture

sanitarie) o quando la struttura non è presidiata (notte e giorni festivi). I dispositivi di chiusura

autorizzati dovranno in ogni caso garantire l’evacuazione del personale in caso di emergenza, cioè

dovranno essere:

azionabili facilmente;

tali che tutta l’operazione possa attuarsi in tempo utile a consentire l’esodo prima che le persone

coinvolte possano subire danni.

L’illuminazione delle vie e delle uscite di emergenza deve essere prevista ogni qualvolta gli

ambienti sono presidiati o frequentati dopo il tramonto e quando le stesse sono prive di illuminazione

naturale o questa è insufficiente. L’intensità luminosa sufficiente a garantire una sicura percorrenza

delle vie di esodo non potrà comunque essere inferiore a 5 lux (CEI 64 - 8/7).

A - MODIFICHE APPORTATE DAL DECRETO MINISTERIALE 10 MARZO 1998 – ALLEGATO III° PUNTO 3.3 - CRITERI GENERALI DI SICUREZZA PER LE VIE DIUSCITA:

Ai fini dei presente decreto, nello stabilire se le vie di uscita sono adeguate, occorre seguire i

seguenti criteri:

a) ogni luogo di lavoro deve disporre di vie di uscita alternative, ad eccezione di quelli di piccole

dimensioni o dei locali a rischio di incendio medio o basso;

b) ciascuna via di uscita deve essere indipendente dalle altre e distribuita in modo che le persone

possano ordinatamente allontanarsi da un incendio;

c) dove è prevista più di una via di uscita, la lunghezza dei percorso per raggiungere la più vicina

uscita di piano non dovrebbe essere superiore ai valori sotto riportati:

- 15 ÷ 30 metri (tempo max. di evacuazione 1 minuto) per aree a rischio di incendio elevato;

- 30 ÷ 45 metri (tempo max. di evacuazione 3 minuti) per aree a rischio di incendio medio,

- 45 ÷ 60 metri (tempo max. di evacuazione 5 minuti) per aree a rischio di incendio basso.

d) le vie di uscita devono sempre condurre ad un luogo sicuro;

e) i percorsi di uscita in un'unica direzione devono essere evitati per quanto possibile.

Qualora non possano essere evitati, la distanza da percorrere fino ad una uscita di piano o fino al punto dove inizia la

disponibilità di. due o più vie di uscita, non dovrebbe eccedere in generale i valori sottoriportati:

- 6 ÷ 15 metri (tempo di percorrenza 30 secondi) per aree a rischio elevato;

- 9 ÷ 30 metri (tempo di percorrenza 1 minuto) per aree a rischio medio

- 12 ÷ 45 metri (tempo di percorrenza 3 minuti) per aree a rischio basso'

f) quando una via di uscita comprende una porzione dei percorso unidirezionale, la lunghezza totale

dei percorso non potrà superare i limiti imposti alla lettera c);

g) le vie di uscita devono essere di larghezza sufficiente in relazione al numero degli occupanti e

tale larghezza va misurata nel punto più stretto dei percorso;

h) deve esistere la disponibilità di un numero sufficiente di uscite di adeguata larghezza da ogni

locale e piano dell'edificio;

i) le scale devono normalmente essere protette dagli effetti di un incendio tramite strutture

resistenti al fuoco e porte resistenti al fuoco munite di dispositivo di autochiusura, ad eccezione

dei piccoli luoghi di lavoro a rischio di incendio medio o basso, quando la distanza da un

qualsiasi punto dei luogo di lavoro fino all'uscita su luogo sicuro non superi rispettivamente i

valori di 45 e 60 metri (30 e 45 metri nel caso di una sola uscita);

l) le vie di uscita e le uscite di piano devono essere sempre disponibili per l'uso e tenute libere da

ostruzioni in ogni momento;

m) ogni porta sul percorso di uscita deve poter essere aperta facilmente ed immediatamente dalle

persone in esodo.

Per i luoghi a rischio di incendio medio o basso, la larghezza complessiva delle uscite di piano

deve essere non inferiore a:

A

L (metri) = ______ x 0,60

50

[larghezza=n° di pesone diviso 50 moltiplicato 0,6 ]

in cui.

- "A " rappresenta il numero delle persone presenti al piano (affollamento);

- il valore 0,60 costituisce la larghezza (espressa in metri) sufficiente al transito di una persona

(modulo unitario di passaggio);

- 50 indica il numero massimo delle persone che possono defluire attraverso un modulo unitario di

passaggio, tenendo conto del tempo di evacuazione.

Il valore del rapporto A/50, se non è intero, va arrotondato al valore intero superiore.

La larghezza delle uscite deve essere multipla di 0,60 metri, con tolleranza del 5%.

La larghezza minima di una uscita non può essere inferiore a 0,80 metri (con tolleranza del 2%) e

deve essere conteggiata pari ad un modulo unitario di passaggio e pertanto sufficiente all'esodo di

50 persone nei luoghi di lavoro a rischio di incendio medio o basso.

ESEMPIO 1

Affollamento di piano = 75 persone.

Larghezza complessiva delle uscite = 2 moduli da 0,60 m.

Numero delle uscite di piano = 2 da 0,80 m cadauna raggiungibili con percorsi di lunghezza non

superiore a quella fissata al punto 3.3, lettera c).

ESEMPIO 2

Affollamento di piano = 120 persone.

Larghezza complessiva delle uscite = 3 moduli da 0,60 m.

Numero delle uscite di piano = 1 da 1,20 m + 1 da 0,80 m raggiungibili con percorsi di

lunghezza non superiore a quella fissata al punto 3.3, lettera c).

5. analisi delle porte e dei portoni di accesso e di comunicazione ai locali e tra i vari locali

con riferimento al loro numero, alla loro dimensione, alla loro separazione qualora

destinate al passaggio di persone e mezzi

Caratteristiche oggetto di controllo:

Nei luoghi di lavoro che abbiano iniziato ad essere utilizzati dopo l'1.01.93 o che debbano ancora

iniziare ad essere utilizzati:

Le porte dei locali di lavoro devono, per numero, dimensioni, posizione e materiali di realizzazione,

consentire una rapida uscita delle persone ed essere agevolmente apribili dall'interno durante il

lavoro;

Quando in un locale le lavorazioni ed i materiali comportino pericoli di esplosione o specifici rischi

di incendio e siano adibiti alle attività che si svolgono nel locale stesso più di 5 lavoratori, almeno

una porta ogni 5 lavoratori deve essere apribile nel senso dell'esodo ed avere larghezza minima di

m. 1,20.;.

La determinazione delle lavorazioni e dei materiali che comportano rischi di incendio e/o di

esplosione, può essere fatta facendo riferimento alle indicazioni fornite nelle norme CEI 64-2.

Quando in un locale si svolgono lavorazioni diverse da quelle che comportano rischi di pericoli di

esplosione o specifici rischi di incendio la larghezza minima delle porte è la seguente:

quando in uno stesso locale i lavoratori normalmente ivi occupati siano fino a 25, il locale deve

essere dotato di una porta avente larghezza minima di m. 0,80;

quando in uno stesso locale i lavoratori normalmente ivi occupati siano in numero compreso tra

26 e 50, il locale deve essere dotato di una porta avente larghezza minima di m. 1,20 che si apra

nel verso dell'esodo;

quando in uno stesso locale i lavoratori normalmente ivi occupati siano in numero compreso tra

51 e 100, il locale deve essere dotato di una porta avente larghezza minima di m. 1,20 e di una

porta avente larghezza minima di m. 0,80, che si aprano entrambe nel verso dell'esodo;

quando in uno stesso locale i lavoratori normalmente ivi occupati siano in numero superiore a

100, in aggiunta alle porte previste alla lettera c) (cioè una porta di m. 0,80 ed una di m. 1,20) il

locale dovrà essere dotato di una porta che si apra nel verso dell'esodo avente larghezza minima

di m. 1,20 per ogni 50 lavoratori ivi occupati o frazione compresa tra 10 e 50, calcolati

limitatamente all'eccedenza rispetto a 100 .

Il numero complessivo delle porte di cui sopra può anche essere minore, purché la loro larghezza

complessiva non risulti inferiore.

Alle porte larghe m.1,20 è applicabile una tolleranza in meno del 5% ed alle porte di m. 0,80 è

applicabile una tolleranza in meno del 2%.

Nei locali di lavoro ed in quelli adibiti a magazzino non sono ammesse le porte scorrevoli, le

saracinesche a rullo, le porte girevoli su asse centrale, quando non esistano altre porte apribili

verso l’esterno del locale.

Immediatamente accanto ai portoni destinati essenzialmente alla circolazione dei veicoli devono

esistere, a meno che il passaggio dei pedoni sia sicuro, porte per la circolazione dei pedoni che

devono essere segnalate in modo visibile ed essere sgombre in permanenza.

Le porte ed i portoni apribili nei due versi devono essere trasparenti o essere munite di pannelli

trasparenti. Sulle porte trasparenti deve essere apposto un segno indicativo all’altezza degli occhi.

I luoghi di lavoro utilizzati prima del 27 novembre 1994 possono avere porte di dimensioni inferiori

a quelle sopra previste, ma comunque conformi a quanto indicato dalla concessione edilizia o dalla

licenza di abitabilità. Per i luoghi di lavoro già utilizzati prima del 1° gennaio 1993 si applicano le

disposizioni inerenti la sicurezza delle porte trasparenti (si veda norma UNI 7697) e delle porte apribili

nei due versi inoltre è necessario un numero ed una collocazione adeguata di porte di uscita, apribili

dall’interno, che consenta la rapida uscita delle persone.

Prospetto riepilogativo di porte e portoni

Lavorazioni e materiali che comportano

pericoli di esplosione o specifici rischi di

c) Tra 51 e 100 lavoratori 1 porta avente larghezza

incendio e siano adibiti alle attività

NO minima di m 1.20 ed 1 porta avente larghezza minima di m

stesse piu’ di 5 lavoratori

0.80 che si aprano entrambe nel verso dell’esodo

Requisiti dimensionali

b) Tra 26 e 50 lavoratori: 1 porta avente larghezza

minima di m 1.20 che apra nel verso dell’esodo

Requisiti funzionali

PORTE E PORTONI

Le porte dei locali di lavoro devono per numero, dimensioni, posizione e materiali di realizzazione consentire

una rapida uscita delle persone ed essere agevolmente apribili dall’interno durante il lavoro

In un locale di lavoro le uscite di emergenza

Altezza minima di m 2,00 e larghezza minima di m 1.20

possono coincidere con le porte dei locali di (conforme alla normativa vigente in materia di antincendio (D.M.

lavoro

30

Il numero complessivo delle porte può anche essere minore (v. REQUISITI DIMENSIONALI) purchè la loro

larghezza complessiva non risulta inferiore

1 Porta ogni 5 lavoratori deve essere apribile nel verso

SI

dell’esodo ed avere larghezza minima di m 1.20

a) Fino a 25 lavoratori: 1 porta avente larghezza

minima di m 0.80

d) più di 100 lavoratori 1 porta avente larghezza minima di

m 1.20 ed 1 porta avente larghezza minima di m 0.80 ed

una porta avente larghezza minima di 1.20 m per ogni 50

lavoratori o frazione tra 10 e 50 lavoratori oltre i 100 lavoratori

che si aprano nel senso dell’esodo.

6. analisi delle scale fisse a gradini con riferimento alle dimensioni di pedate, alzate,

larghezza in funzione del loro uso, alla presenza di parapetti normali sulle aperture verso

il vuoto, alla presenza di corrimano su lati compresi tra due muri.

7. analisi delle scale fisse a pioli con riferimento alla loro altezza, inclinazione, presenza di

gabbia metallica di protezione, distanza dei pioli dalla parete a cui la scala è fissata

Caratteristiche oggetto di controllo:

A)

B)

Devono esserci scale fisse a pioli.

Se la lunghezza è superiore a 5 m e l’inclinazione superiore a 75°, la scala deve essere

dotata di gabbia metallica anticaduta a partire da 2,5 m dal pavimento o dai ripiani.

C)

La parete della gabbia anticaduta opposta al piano dei pioli deve distare da questi meno di

0,6 m.

D)

I pioli devono distare almeno 0,15 m dalla parete alla quale sono applicati o alla quale la

scala è fissata.

E)

Ove la gabbia non sia realizzabile devono essere previsti dispositivi di protezione

individuale anticaduta sostitutivi della gabbia e appositi sistemi di ancoraggio.

8. analisi di impalcature, passerelle, ripiani di lavoro con riferimento alla presenza di

parapetto normale sui lati aperti verso il vuoto.

Caratteristiche oggetto di controllo:

A) Scale, pianerottoli, impalcature, passerelle, ripiani, rampe, balconi aperti sui lati e solai

praticabili (dove è previsto l'accesso di persone) sono dotati di parapetti a norma o di

sistemi di protezione di pari efficacia.

B) Il parapetto di protezione deve essere costruito con materiale rigido ed in buono stato di

conservazione.

C) Il parapetto o la ringhiera ha altezza utile di almeno 1 m.

D) Il parapetto di protezione è dotato di almeno due correnti di cui l'intermedio posto circa a

metà distanza fra quello superiore ed il pavimento.

E) Nel caso di protezione del parapetto con correnti, esso deve essere completato con una

fascia continua poggiante sul piano di calpestio con altezza minima di almeno 15 cm.

F) Il parapetto di protezione è progettato e costruito per resistere alla massima sollecitazione

di un evento che si può verificare in quell'attività.

G) Le aperture sui parapetti per i punti di carico sono dotate di appositi cancelletti muniti di

fascia fermapiede alta 30 cm. e apposita chiusura.

9. analisi di solai di deposito con riferimento alla presenza di parapetti sui lati aperti verso il

vuoto e di segnaletica inerente la portata massima ammissibile

Caratteristiche oggetto di controllo:

I soppalchi, cioè i piani di calpestio a quota intermedia in un locale avente le caratteristiche

previste (illuminazione, aerazione ecc.), sono ammessi se realizzati secondo i seguenti requisiti:

costruiti con strutture resistenti ai carichi che devono sostenere (costruzioni in acciaio,

muratura, legno ecc. debitamente progettati);

superficie utile del soppalco minore o uguale al 40% della superficie utile di tutto il

locale;

profondità del piano di calpestio inferiore a 2,5 volte la minore delle due altezze

risultanti dalla suddivisione con soppalco;

per lo svolgimento di attività lavorativa nella zona soppalco occorre che l’altezza media

tra il piano di calpestio e il relativo soffitto sia almeno m. 2,7;

altezza minima pari ad almeno m. 2,20, per uso deposito senza presenza di lavoratori;

assenza di delimitazioni verticali, anche trasparenti, dei volumi che vengono a crearsi

con la realizzazione del soppalco, ovvero il mantenimento della continuità dell’ambiente unico.

Non è comunque ammessa la presenza contemporanea di lavorazioni nocive, pericolose o

insalubri con altre attività o lavorazioni. I soppalchi dovranno inoltre essere conformi a quanto

previsto dalla normativa vigente per parapetti e protezioni verso il vuoto, scale, accessi e uscite.

E' stato apposto in punto ben visibile l'indicazione del carico massimo dei solai in Kg/m2.

I carichi disposti sui solai sono distribuiti razionalmente e non superano il limite consentito.

10. analisi dei sistemi di immagazzinamento dei materiali in deposito con riferimento agli

spazi occupati, ai sistemi di impilamento, allo stato di conservazione dei contenitori, alle

condizioni degli scaffali di deposito ed alla presenza sugli stessi delle necessarie

indicazioni della loro portata

11. caratteristiche di illuminazione, ventilazione e temperatura dei locali di lavoro

11.1 ILLUMINAZIONE ARTIFICIALE E NATUALE dei locali

1. A meno che non sia richiesto diversamente dalle necessità delle lavorazioni e salvo che non si

tratti di locali sotterranei, i luoghi di lavoro devono disporre di sufficiente luce naturale. In ogni

caso, tutti i predetti locali e luoghi di lavoro devono essere dotati di dispositivi che consentono

un’illuminazione artificiale adeguata per salvaguardare la sicurezza, la salute e il benessere dei

lavoratori.

2. Gli impianti di illuminazione dei locali di lavoro e delle vie di circolazione devono essere

installati in modo che il tipo d'illuminazione previsto non rappresenta un rischio di infortunio

per i lavoratori.

3. I luoghi di lavoro nei quali i lavoratori sono particolarmente esposti a rischi in caso di guasto

dell'illuminazione artificiale, devono disporre di un'illuminazione di sicurezza di sufficiente

intensità.

4. Le superfici vetrate illuminanti ed i mezzi di illuminazione artificiale devono essere tenuti

costantemente in buone condizioni di pulizia e di efficienza (*).

(*) Pertanto dovranno essere accessibili alle pulizie anche per la parte esterna.

L’intensità, la qualità e la distribuzione delle sorgenti di luce artificiale negli ambienti di lavoro

devono essere idonee allo svolgimento dello specifico compito visivo.

La collocazione delle lampade deve essere tale da evitare abbagliamenti diretti e/o riflessi,

nonché la proiezione di ombre sulla postazione di lavoro, che ostacolino il compito visivo.

Le superfici finestrate o comunque trasparenti, nei casi di irraggiamento diretto solare, devono

essere dotate dispositivi che consentono il loro oscuramento totale o parziale.

In specifico si prescrive che ciascun locale di lavoro sia dotato di una superficie illuminante

pari a non meno di 1/8 di quella del pavimento ( D.M. 05.07.75).

Per il calcolo della superficie illuminante dovranno essere computate le superfici utili di

finestre e porte-finestre rivolte verso l'esterno dell'edificio.

Per ottenere un'adeguata superficie aero-illuminante è anche possibile fare ricorso a lucernari,

purché vengano garantite le condizioni di utilizzo, accessibilità e pulizia previste

Dovrà inoltre essere prevista anche l'illuminazione artificiale integrativa di quella naturale, ma

mai sostitutiva, tranne che per particolari esigenze lavorative da documentarsi. L’intensità

dell'illuminazione nei posti di lavoro deve essere compresa, orientativamente, tra i 300 e i 500 lux per

lavori di precisione , 100-300 lux in situazioni di minor impegno.

Per le singole esigenze lavorative, valgono le norme di buona tecnica (Norma UNI 10380 del

maggio 1994 e la Guida per illuminazione di interni CEI del 29.02.86).

I luoghi di lavoro all’aperto devono essere opportunamente illuminati con luce artificiale

quando la luce del giorno non è sufficiente.

Per quanto attiene ai luoghi di lavoro per i quali esistono rischi particolari in caso di guasto

dell'illuminazione artificiale, è necessario procedere alla loro identificazione caso per caso, tenendo

conto del rischio infortunistico presente durante la normale attività lavorativa e di quello aggiuntivo

che si verrebbe a creare dalla mancanza di illuminazione. A titolo esemplificativo possiamo citare.

Lavori in zone con pericolo di caduta, circolazione di veicoli ecc.

Il livello di illuminamento di sicurezza da garantire in tali situazioni sarà determinato dalle

risultanze dell'analisi di cui sopra ed in ogni caso non dovrà mai essere inferiore a 20 lux che è il

doppio della soglia media della visione fotopica (e che quindi garantisce comunque la normale

percezione dei colori).

11.2 AEREAZIONE dei locali lavorativi

Tutti i locali di lavoro, non esclusi pertanto gli uffici e ogni altro ambiente di lavoro amministrativo

e/o commerciale tenuto conto dei metodi di lavoro e degli sforzi fisici ai quali sono sottoposti i

lavoratori, dovrà essere garantita ai lavoratori stessi aria salubre in quantità sufficiente anche ottenuta

con impianti di aerazione. L’espressione “anche ottenuta con impianti di aerazione” non va intesa,

come avvallo di sistema di aerazione meccanica in sostituzione di aerazione naturale, bensì come

possibilità di integrazione dell’aerazione naturale, qualora non sufficiente, con quella meccanica per

raggiungere il requisito della sufficienza Tale interpretazione è supportata anche dai Regolamenti di

igiene edilizia, i quali impongono il requisito dell’illuminazione naturale.

Se viene utilizzato un impianto di aerazione, esso deve essere sempre mantenuto funzionante. Ogni

eventuale guasto deve essere segnalato da un sistema di controllo, quando ciò è necessario per

salvaguardare la salute dei lavoratori.

Se sono utilizzati impianti di condizionamento dell'aria o di ventilazione meccanica, essi devono

funzionare in modo che i lavoratori non siano esposti a correnti d'aria fastidiosa.

Qualsiasi sedimento o sporcizia che potrebbe comportare un pericolo immediato per la salute dei

lavoratori dovuto all'inquinamento dell'aria respirata deve essere eliminato rapidamente.».

I locali di lavoro dovranno avere aperture sufficienti per un rapido ricambio dell'aria.

In specifico si prescrive che ciascun locale di lavoro sia dotato di una superficie aerante pari a

non meno di 1/8 di quella del pavimento (D.M. 05.07.75).

Di norma le superfici apribili devono essere distribuite su tutte le superfici esterne (evitando

sacche di ristagno) per favorire la circolazione dell’aria interna.

Per il calcolo della superficie aerante dovranno essere computate le superfici utili delle finestre

apribili verso l'esterno dell'edificio.

Le aperture dovranno essere adeguatamente posizionate al fine di evitare che le correnti d'aria

colpiscano direttamente i lavoratori addetti a posti fissi di lavoro. Quindi non possono essere

considerati i portoni come superficie finestrata apribile.

In subordine, qualora non fosse tecnicamente possibile realizzare finestre apribili la cui

superficie raggiunga il valore di 1/8 di quella del pavimento, l'aerazione naturale dovrà essere integrata

da un idoneo impianto di ventilazione forzata e/o di condizionamento.

In tal caso l’azienda dovrà disporre di una esauriente relazione tecnica sulle caratteristiche

dell'impianto, specificando quali cautele siano previste per le situazioni in cui dovessero verificarsi

interruzioni o anomalie di funzionamento dello stesso ai fini della valutazione dei rischi (si veda anche

norma UNI 10339).

Nella progettazione di impianti di ventilazione e/o di condizionamento devono anche essere

previsti eventuali sistemi che evitino un aumento della rumorosità ambientale.

11.3 TEMPERATURA dei locali lavorativi

La temperatura nei locali di lavoro deve essere adeguata all’organismo umano durante il tempo di

lavoro, tenuto conto dei metodi di lavoro applicati e degli sforzi fisici imposti ai lavoratori.

1. Nel giudizio sulla temperatura adeguata per i lavoratori si deve tener conto della influenza che

possono esercitare sopra di essi il grado di umidità e il movimento dell’aria concomitanti.

2. La temperatura dei locali di riposo, dei locali per il personale di sorveglianza, dei servizi igienici,

delle mense e dei locali di pronto soccorso deve essere conforme alla destinazione specifica di

questi locali.

3. Le finestre, i lucernari e le pareti vetrate devono essere tali da evitare un soleggiamento eccessivo

dei luoghi di lavoro, tenendo conto del tipo di attività e della natura del luogo di lavoro.

4. Quando non è conveniente modificare la temperatura di tutto l’ambiente, si deve provvedere alla

difesa dei lavoratori contro le temperature troppo alte o troppo basse mediante misure tecniche

localizzate o mezzi personali di protezione”.

E' necessario distinguere fra lavorazioni che obbligatoriamente devono essere svolte a

temperature elevate o basse (ad esempio fonderie, lavorazione e conservazione di alimenti, ecc.), per

le quali non è tecnicamente possibile adottare misure tali da rendere confortevole l'ambiente, e le

restanti lavorazioni.

Nel primo caso le azioni da intraprendere a salvaguardia dei lavoratori saranno determinate

dalle risultanti l'applicazione, al lavoro svolto, degli indici di stress termico; nei restanti casi è

raccomandato l'utilizzo degli indici di comfort termico (PMV= voto medio predetto; PPD= percentuale

predetta di insoddisfatti, ecc.) (D.M. 23.11.82, L. 10/91, D.P.R. 412/93).

Naturalmente occorre fare sempre riferimento, per le temperature massime nel periodo

invernale, ai limiti imposti dalle vigenti norme di contenimento dei consumi energetici. La temperatura

minima garantita nei mesi invernali negli ambienti di lavoro andrà sempre individuata nell’ambito della

valutazione dei rischi.

Quando non è conveniente modificare la temperatura di tutto l’ambiente, si deve provvedere

alla difesa dei lavoratori contro le temperature troppo alte o troppo basse mediante misure tecniche

localizzate o mezzi personali di protezione

In genere per una attività lavorativa media si intende adeguata una temperatura compresa tra 20-21°C

d’inverno e 23-24°C d’estate con umidità compresa tra 40-60% e velocità dell’aria non superiore a 0,2

m/sec.

La temperatura in inverno non deve mai scendere sotto ai 16°C.

12. CARATTERISTICHE TECNICHE E PROGETTUALI DI ALCUNI LOCALI DI LAVORO

Prospetto riepilogativo dei refettori

DEFINIZIONE DELLE MISURE PREVENTIVE ADOTTATE

Ai fini del contenimento dei rischi derivanti dall’uso di locali di lavoro, sono state attuate le

seguenti misure preventive e protettive:

-

delimitazione delle zone di transito e di passaggio dei pedoni e dei mezzi

-

disposizioni finalizzate a mantenere sgombre le vie di transito

-

mantenimento di congrui spazi di lavoro tra i vari utilizzi e le varie postazioni

-

utilizzo di materiali adeguati nella formazione delle pavimentazioni in funzione

delle lavorazioni svolte

-

adozione di sistemi che permettono la facile pulibilità delle pavimentazioni

-

adozione di sistemi di protezione di buche e sporgenze presenti nei pavimenti

-

adozione di sistemi di scolo di prodotti liquidi sversati a pavimento

-

adozione di congruo numero di uscite di sicurezza (in funzione dei progetti di

prevenzione incendi approvati dai vigili del fuoco) e presenza di sistemi di

segnalazione e illuminazione delle stesse

-

adeguato numero di porte e portoni con separazione delle aree di transito per i

pedoni e per i mezzi

-

adozione di scale fisse a gradini e a pioli adeguate in relazione al loro utilizzo

-

adozione su tutti i lati aperti verso il vuoto di solai, impalcature, passerelle,

ripiani, di parapetto normale contro il rischio di caduta dall’alto di persone e

materiali

-

adozione di adeguati sistemi di immagazzinamento dei materiali liquidi e solidi

VALUTAZIONE DEL RISCHIO DA LOCALI DI LAVORO

La fase prevede il confronto tra la fonte potenziale di pericolo ed il soggetto/i esposto/i; nello

specifico si procede ad una definizione della probabilità di accadimento di un evento

infortunistico o di malattia che scaturisce dall’analisi dei locali sulla base dell’osservanza delle

norme di sicurezza, osservanza degli standard di buona tecnica, osservanza del buon senso

ingegneristico ed alla entità del danno conseguente al verificarsi dell’accadimento

Consegue pertanto che l’entità dei rischi sopra individuati per i lavoratori che operano nei vari

locali di lavoro anche in modo saltuario può essere così definito come di seguito esplicato.

Si è scelta una suddivisione cromatica delle diverse tipologie di locali come segue:

01

LOCALE LAVANDERIA (PIANO TERRENO)

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

CESOIAMENTO, STRITOLAMENTO

CADUTA DI MATERIALE DALL’ALTO

Analisi del rischio

Probabilità

Danno

2

1

1

1

1

1

1

1

1

1

Entità rischio

BASSO

BASSO

BASSO

BASSO

BASSO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

Il pavimento del citato locale di lavoro è realizzato in materiale adatto al tipo di lavorazione

svolta, risulta facilmente pulibile e non si rileva nello stesso la presenza di buche o

sporgenze pericolose

- I pavimenti ed i passaggi risultano al momento mantenuti sgombri da materiali che

possono ostacolare la circolazione dei pedoni

- Le aree di passaggio e gli spazi di lavoro risultano dimensionati in modo da consentire la

sicura circolazione dei lavoratori in relazione all’affollamento del locale ed al tipo di lavoro

svolto ovvero in relazione alla tipologia di materiali che devono essere movimentati

- Le porte e le finestre presenti nel locale risultano facilmente manovrabili nelle operazioni

di apertura e chiusura

- Il deposito di materiali è eseguito su scaffalature ad armadio facilmente accessibili anche

nei piani alti tramite appositi sgabelli

- Il deposito nelle cassettiere di materiale potenzialmente pericoloso (pungenti e taglienti)

viene eseguito in modo da evitare contatti con lo stesso

Dal punto di vista igienico, il locale risulta illuminato artificialmente in modo adeguato e le

superfici illuminanti risultano mantenute in condizioni di pulizia ottimale

La ventilazione del locale è di tipo naturale ed è tale da garantire la quantità d’aria necessaria

al mantenimento del benessere termico del lavoratore in relazione al dispendio energetico

richiesto dalla lavorazione svolta; l’aria risulta rinnovabile in modo conveniente per mezzo

delle superfici finestrate apribili

L’altezza, la cubatura e la superficie del locale sono da ritenersi ottimali in ragione

dell’affollamento e delle lavorazioni svolte.

02

LOCALE CENTRALE TERMICA (PIANO TERRA)

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

CADUTA DALL’ALTO

CADUTA DI MATERIALE DALL’ALTO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

CESOIAMENTO, STRITOLAMENTO

Analisi del rischio

Probabilità

Danno

1

1

1

3

2

2

1

1

2

2

1

2

Entità rischio

BASSO

MEDIO

MEDIO

BASSO

MEDIO

BASSO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

-

-

-

-

-

Il pavimento del citato locale di lavoro è realizzato in materiale adatto al tipo di lavorazione

svolta, risulta facilmente pulibile e non si rileva nello stesso la presenza di buche o

sporgenze pericolose

E’ stata fornita ai lavoratori del reparto la disposizione di mantenere sgombre le vie di

transito e le uscite di sicurezza

Le aree di passaggio e gli spazi di lavoro risultano dimensionati in modo da consentire la

sicura circolazione dei lavoratori in relazione all’affollamento del locale ed al tipo di lavoro

svolto ovvero in relazione alla tipologia di materiali che devono essere movimentati

manualmente

Il locale dispone di porte di uscita in numero adeguato a consentire una rapida uscita

delle persone

Lo spazio destinato ai lavoratori risulta tale da consentire il razionale movimento della

persona in relazione al lavoro da compiere

Dal punto di vista igienico, il locale risulta illuminato naturalmente ed artificialmente in

modo adeguato e le superfici illuminanti risultano mantenute in condizioni di pulizia

ottimale

La ventilazione del locale è di tipo naturale ed è tale da garantire la quantità d’aria

necessaria al mantenimento del benessere termico del lavoratore in relazione al

dispendio energetico richiesto dalla lavorazione svolta; l’aria risulta rinnovabile in modo

conveniente per mezzo delle aperture nei muri perimetrali

L’altezza, la cubatura e la superficie del locale sono da ritenersi ottimali in ragione

dell’utilizzo che di questo locale si effettua.

03

SERVIZI IGIENICO OPERAI PIANO TERRA

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

Analisi del rischio

Probabilità

Danno

1

1

1

1

1

1

Entità

rischi

o

BASSO

BASSO

BASSO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

-

-

Il pavimento del citato locale è realizzato in materiale adatto alle necessità igieniche cui

esso è adibito, risulta facilmente lavabile e non si rileva nello stesso la presenza di buche

o sporgenze pericolose

I pavimenti ed i passaggi risultano al momento mantenuti sgombri da materiali che

possono ostacolare l’utilizzo del locale

I locali adibiti a latrina sono divisi per sesso (o utilizzazione separata), mentre i lavabi

sono dotati di acqua corrente calda e fredda, materiale detersivo e per asciugarsi.

L’intero locale risulta lavabile sino ad un’altezza minima di 2 m

Le aree di passaggio e gli spazi risultano dimensionati in modo da consentire il sicuro

utilizzo del locale da parte dei lavoratori

Le porte e le finestre presenti nel locale risultano facilmente manovrabili nelle operazioni

di apertura e chiusura

Dal punto di vista igienico, il locale risulta illuminato in modo adeguato e le superfici

illuminanti risultano mantenute in condizioni di pulizia ottimale.

La ventilazione è tale da garantire la quantità d’aria necessaria al mantenimento del

benessere termico del personale che utilizza il locale; l’aria risulta rinnovabile in modo

conveniente

Il locale risulta riscaldato con apparecchiature la cui potenza prodotta è in grado di

garantire 20° C nella stagione fredda

L’altezza, la cubatura e la superficie del locale sono da ritenersi ottimali in ragione

dell’utilizzo che di questo locale si effettua.

04

LOCALE UFFICIO VENDITORE TRE A PIANO SECONDO

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

CADUTA DI MATERIALE DALL’ALTO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

Analisi del rischio

Probabilità

Danno

1

1

1

1

1

1

1

1

Entità

rischi

o

BASSO

BASSO

BASSO

BASSO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

-

-

-

-

Il pavimento del citato locale di lavoro è realizzato in materiale adatto al tipo di lavorazione

svolta, risulta facilmente pulibile e non si rileva nello stesso la presenza di buche o

sporgenze pericolose

E’ stata fornita ai lavoratori del reparto la disposizione di mantenere sgombre le vie di

transito e le uscite di sicurezza

Le aree di passaggio e gli spazi di lavoro risultano dimensionati in modo da consentire la

sicura circolazione dei lavoratori in relazione all’affollamento del locale ed al tipo di lavoro

svolto ovvero in relazione alla tipologia di materiali che devono essere movimentati in

modo manuale

Il locale dispone di porte di uscita in numero adeguato a consentire una rapida uscita

delle persone

Le scale fisse a gradini di accesso o uscita dai locali risultano costruite e mantenute in

modo da resistere ai carichi massimi derivanti da affollamento per situazioni di

emergenza. Dette scale hanno larghezza adeguata, presentano scalini con alzata e

pedata dimensionata alla regola dell’arte e sono provviste sui lati aperti verso il vuoto di

adeguato parapetto normale

Lo spazio destinato ai lavoratori risulta tale da consentire il razionale movimento della

persona in relazione al lavoro da compiere

Dal punto di vista igienico, il locale risulta illuminato naturalmente in modo adeguato e le

superfici illuminanti risultano mantenute in condizioni di pulizia ottimale

La ventilazione del locale è di tipo naturale ed è tale da garantire la quantità d’aria

necessaria al mantenimento del benessere termico del lavoratore in relazione al

dispendio energetico richiesto dalla lavorazione svolta; l’aria risulta rinnovabile in modo

conveniente per mezzo delle superfici finestrate apribili.

Sono presenti delle postazioni di lavoro dotate di videoterminale la cui valutazione viene

definita in apposito capitolo

05

LOCALE OFFICINA CARPENTERIA

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

CADUTA DALL’ALTO

CADUTA DI MATERIALE DALL’ALTO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

CESOIAMENTO, STRITOLAMENTO

Analisi del rischio

Probabilità

Danno

1

1

1

1

1

1

2

3

3

2

2

3

Entità

rischi

o

BASSO

MEDIO

MEDIO

BASSO

BASSO

MEDIO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

-

-

-

-

-

-

-

Il pavimento del citato locale di lavoro è realizzato in materiale adatto al tipo di lavorazione

svolta, risulta facilmente pulibile e non si rileva nello stesso la presenza di buche o

sporgenze pericolose

E’ presente nel locale la delimitazione a terra delle zone di stoccaggio dei materiali, delle

zone di lavoro e delle zone di transito e di passaggio dei pedoni e dei mezzi utilizzati per

la movimentazione delle merci (muletti)

E’ stata fornita ai lavoratori del reparto la disposizione di mantenere sgombre le vie di

transito e le uscite di sicurezza

Le aree di passaggio e gli spazi di lavoro risultano dimensionati in modo da consentire la

sicura circolazione dei lavoratori in relazione all’affollamento del locale ed al tipo di lavoro

svolto ovvero in relazione alla tipologia di materiali che devono essere movimentati con

utilizzo di apparecchi di sollevamento e trasporto

Il locale dispone di porte di uscita in numero adeguato a consentire una rapida uscita

delle persone

Il locale dispone di un adeguato numero di uscite di emergenza di dimensioni adeguate in

conformità a quanto indicato nel documento di esame progetto antincendio approvato dai

competenti Vigili del Fuoco di Torino

Il deposito di materiali viene eseguito con posizionamento di distanziali in legno di

stabilizzazione atti a consentire una facile imbracatura o presa del particolare oggetto di

movimentazione

Le scale fisse a gradini di accesso o uscita dai locali risultano costruite e mantenute in

modo da resistere ai carichi massimi derivanti da affollamento per situazioni di

emergenza. Dette scale hanno larghezza adeguata, presentano scalini con alzata e

pedata dimensionata alla regola dell’arte e sono provviste sui lati aperti verso il vuoto di

adeguato parapetto normale

Lo spazio destinato ai lavoratori risulta tale da consentire il razionale movimento della

persona in relazione al lavoro da compiere

Dal punto di vista igienico, il locale risulta illuminato naturalmente ed artificialmente in

modo adeguato e le superfici illuminanti risultano mantenute in condizioni di pulizia

ottimale

La ventilazione del locale è di tipo naturale ed è tale da garantire la quantità d’aria

necessaria al mantenimento del benessere termico del lavoratore in relazione al

dispendio energetico richiesto dalla lavorazione svolta; l’aria risulta rinnovabile in modo

conveniente per mezzo delle superfici finestrate apribili

06

LOCALE OFFICINA MECCANICA, MONTAGGI E MAGAZZINO

Rischi evidenziati

SCIVOLAMENTO, CADUTA A LIVELLO

CADUTA DALL’ALTO

CADUTA DI MATERIALE DALL’ALTO

URTI, COLPI, IMPATTI, COMPRESSIONI

PUNTURE, TAGLI, ABRASIONI

CESOIAMENTO, STRITOLAMENTO

Analisi del rischio

Probabilità

Danno

1

1

1

1

1

1

2

3

3

2

2

3

Entità

rischi

o

BASSO

MEDIO

MEDIO

BASSO

BASSO

MEDIO

MISURE PREVENTIVE ATTUATE A COMPENSAZIONE DEI RISCHI

-

-

-

-

-

-

-

-

Il pavimento del citato locale di lavoro è realizzato in materiale adatto al tipo di lavorazione

svolta, risulta facilmente pulibile e non si rileva nello stesso la presenza di buche o

sporgenze pericolose

E’ presente nel locale la delimitazione a terra delle zone di stoccaggio dei materiali, delle

zone di lavoro e delle zone di transito e di passaggio dei pedoni e dei mezzi utilizzati per

la movimentazione delle merci (muletti)

E’ stata fornita ai lavoratori del reparto la disposizione di mantenere sgombre le vie di

transito e le uscite di sicurezza

Le aree di passaggio e gli spazi di lavoro risultano dimensionati in modo da consentire la

sicura circolazione dei lavoratori in relazione all’affollamento del locale ed al tipo di lavoro

svolto ovvero in relazione alla tipologia di materiali che devono essere movimentati con

utilizzo di apparecchi di sollevamento e trasporto

Il locale dispone di porte di uscita in numero adeguato a consentire una rapida uscita

delle persone

Il locale dispone di un adeguato numero di uscite di emergenza di dimensioni adeguate in

conformità a quanto indicato nel documento di esame progetto antincendio approvato dai

competenti Vigili del Fuoco di Torino

Il deposito di materiali viene eseguito con posizionamento di distanziali in legno di

stabilizzazione atti a consentire una facile imbracatura o presa del particolare oggetto di

movimentazione

Le scale fisse a gradini di accesso o uscita dai locali risultano costruite e mantenute in

modo da resistere ai carichi massimi derivanti da affollamento per situazioni di

emergenza. Dette scale hanno larghezza adeguata, presentano scalini con alzata e

pedata dimensionata alla regola dell’arte e sono provviste sui lati aperti verso il vuoto di

adeguato parapetto normale

Lo spazio destinato ai lavoratori risulta tale da consentire il razionale movimento della

persona in relazione al lavoro da compiere

Dal punto di vista igienico, il locale risulta illuminato naturalmente ed artificialmente in

modo adeguato e le superfici illuminanti risultano mantenute in condizioni di pulizia

ottimale

La ventilazione del locale è di tipo naturale ed è tale da garantire la quantità d’aria

necessaria al mantenimento del benessere termico del lavoratore in relazione al

dispendio energetico richiesto dalla lavorazione svolta; l’aria risulta rinnovabile in modo

conveniente per mezzo delle superfici finestrate apribili

b. RISCHI LEGATI ALL’USO DELLE MACCHINE

PREMESSA

Il titolo III del D.Lgs. n° 81/08 regolamenta l’uso delle attrezzature di lavoro da parte dei

lavoratori e sancisce l’obbligo per il datore di lavoro di:

mettere a disposizione dei lavoratori attrezzature adeguate al lavoro da

svolgere;

attuare "le misure tecniche ed organizzative adeguate per ridurre al minimo i

rischi connessi all’uso delle attrezzature di lavoro da parte dei lavoratori;

attuare le misure affinché le attrezzature siano:

Istallate secondo le istruzioni del fabbricante.

Utilizzate correttamente.

Sottoposte a regolare manutenzione secondo le istruzione d’uso.

Si assicura che i lavoratori interessati siano specificamente qualificati se l’uso,

la manutenzione, la riparazione o la trasformazione dell’attrezzatura richiede

conoscenze o responsabilità particolari.

Che l’uso sia strettamente riservato al personale all’uopo incaricato.

Mentre gli obblighi per i lavoratori sono:

sottoporsi ai programmi di formazione o addestramento organizzati dal datore

di lavoro.

Utilizzare le attrezzature conformemente all’informazione, formazione ed

addestramento ricevuti.

Avere cura delle attrezzature messe a loro disposizione, non apportando

modifiche di propria iniziativa.

segnalare ai propri superiori gerarchici qualsiasi difetto o inconveniente da

essi rilevato.

Definizioni:

a) attrezzatura di lavoro: attrezzatura di lavoro: qualsiasi macchina, apparecchio, utensile

o impianto, inteso come il complesso di macchine, attrezzature e componenti e

necessari allo svolgimento di un’attività o all’attuazione di un processo produttivo,

destinato ad essere usato durante il lavoro ;

b) uso di una attrezzatura di lavoro: qualsiasi operazione lavorativa connessa ad una

attrezzatura di lavoro, quale la messa in servizio o fuori servizio, l'impiego, il trasporto, la

riparazione, la trasformazione, la manutenzione, la pulizia, il montaggio, lo smontaggio;

c) zona pericolosa: qualsiasi zona all'interno ovvero in prossimità di una attrezzatura di

lavoro nella quale la presenza di un lavoratore costituisce un rischio per la salute o la

sicurezza dello stesso;

d) lavoratore esposto: qualsiasi lavoratore che si trovi interamente o in parte in una zona

pericolosa;

e) operatore: il lavoratore incaricato dell’uso di una attrezzatura di lavoro.

Il nostro Paese ha recepito la cosiddetta "Direttiva Macchine",con il D.P.R 459/96 (direttiva

98/37/CE) : questo atto legislativo si applica alle macchine, nelle diverse fasi che vanno

dalla progettazione, alla fabbricazione, immissione sul mercato, vendita e acquisto, fino

alla messa in servizio presso l’utente finale ed è stata in vigore fino al 29/12/2009.

La nuova Direttiva Macchine 2006/42/CE è entrata in vigore in tutta Europa il 29

dicembre 2009, in sostituzione della direttiva 98/37/CE, il termine ultimo per il

recepimento negli stati membri era fissato nel 28 giugno 2008.

Attualmente la legislazione italiana non ha ancora recepito la direttiva di cui sopra; ciò

nonostante il fabbricante italiano di macchine (così come definite nel campo di

applicazione) per poter commercializzare i propri prodotti nella comunità europea, a partire

dal 29 dicembre 2009, dovrà rispettare interamente le disposizioni in essa indicate.

Il fabbricante prima di immetterla sul mercato dovrà assicurarsi che:

la macchina ottemperi ai requisiti essenziali di salute e di sicurezza;

il fascicolo tecnico sia disponibile. Tale fascicolo deve dimostrare che la macchina è

conforme ai requisiti stabiliti dalla presente direttiva. Esso deve riguardare la

progettazione, la fabbricazione e il funzionamento della macchina nella misura

necessaria ai fini della valutazione della conformità;

le procedure di valutazione e di conformità siano applicate;

la dichiarazione "CE" di conformità sia presente;

il marchio CE sia presente.

La revisione della Direttiva Macchine non introduce radicali modifiche rispetto alle versioni

precedenti. Chiarisce e consolida le disposizioni della direttiva con l'obiettivo di migliorarne

la sua applicazione pratica.

Si tratta di obblighi di vario genere che riguardano essenzialmente chi fabbrica o vende e

solo per certi aspetti chi utilizza le macchine. Il fabbricante è tenuto infatti a garantire la

conformità ai requisiti di sicurezza dell’attrezzatura prodotta e a redigere un fascicolo

contenente le specifiche tecniche e le istruzioni per l’uso.

La rispondenza della macchina(*) ai requisiti di sicurezza viene evidenziata con

l’apposizione del marchio "CE".

Le macchine costruite prima del 20/9/96 ( definite macchine usate) non ricadono in regime

di DPR 459/96, la legislazione di riferimento è tuttora rappresentata dall’allegato V del D.

Lgs 81/08. Al datore di lavoro che aveva in uso una macchina alla data del 29/9/96

competeva effettuare su di essa la Valutazione del Rischio (art. 17, 28, 29 D.Lgs. 81/08) e

specificamente di:

1. Aver deciso se la macchina rispondesse al allegato V del D. Lgs 81/08 e alle altre

leggi e norme ad essa applicabili prima del 20/9/96;

2. Aver deciso le eventuali conseguenti modifiche da apportare per l’adeguamento;

3. Aver deciso circa la necessità di istallare un arresto di emergenza;

4. Aver provveduto all’aggiornamento del relativo libretto di manutenzione, qualora

esso fosse esistito.

Le macchine usate che abbiano subito modifiche sostanziali in qualsiasi momento della

loro vita, ricadono in regime di DPR 459/96.

Chi effettua la modifica ne diventa giuridicamente il costruttore e deve eseguire la

marcatura CE, come indicato al punto seguente;

La "marcatura Ce" è indicazione di un iter complesso che il costruttore deve eseguire e

che, molto schematicamente, è costituito delle seguenti fasi:

1. Costituzione fascicolo Tecnico;

2. Predisposizione del libretto d’uso e manutenzione;

3. Effettuazione della dichiarazione di conformità ai requisiti essenziali si sicurezza, di

cui all’Allegato I del DPR 459/96;

4. Effettuazione della marcatura CE.

Una modifica richiede la ripetizione della marcatura CE anche su macchina Nuova.

Una modifica è l’insieme degli interventi che esulano dalla manutenzione ordinaria o

straordinaria , effettuato dall’utilizzatore della macchina per adeguare la produzione o i

sistemi di sicurezza della macchina stessa a nuove esigenze o nuove tecnologie.

Di conseguenza, la modifica risulta essere tutto ciò che altera una qualsiasi voce o

descrizione nel fascicolo tecnico o libretto d’uso, per cui chi effettua lavori di modifica deve

venire in possesso del fascicolo tecnico e aggiornarli per la/e parte/i modificata/e

(comprese tutte le parti che possono essere influenzate dalle modifiche eseguite).

(*) Macchina come definita dall’art.1, comma 2 del DPR 459/96, Un insieme di pezzi o

organi, di cui almeno uno mobile, collegati tra loro, anche mediante attuatori, con circuiti di

comando e di potenza o altri sistemi di collegamento, connessi solidamente per una

applicazione ben determinata, segnatamente per la trasformazione, il trattamento, lo

spostamento o il condizionamento di materiali.

La prevenzione dei rischi connessi all’uso delle macchine e delle attrezzature di lavoro

comincia in generale dalla scelta delle stesse.

VALUTAZIONE

La valutazione dei rischi conseguenti all’uso delle varie attrezzature di lavoro si basa sulla

raccolta di una serie di dati:

-

analisi della documentazione di sicurezza (dichiarazione di conformità e libretto d’uso e

manutenzione) ai sensi di legge delle attrezzature aziendali la cui costruzione è

avvenuta dopo l’entrata in vigore della Direttiva Macchine:

Avvertenze per l’acquisto di una macchina

Premessa

È essenziale includere nel contratto/ordine d’acquisto di una macchina, tra le altre, le seguenti due

clausole:

1. saldo di una quota (15 – 25 %) del prezzo a istallazione completata e a collaudo avvenuto con

esito positivo, previa eliminazione di eventuali vizi palesi(**), soprattutto per quanto attiene la

sicurezza del lavoro.

2. garanzia del pieno rispetto delle prestazioni di funzionamento dichiarate dal costruttore in

documento scritto.

Inoltre dal 20 sett. 1996 l’acquirente che non ottenesse la documentazione di cui ai successivi punti B

e C, al momento della consegna di una macchina da parte del costruttore o del venditore, sarebbe

obbligato a provvedere in proprio a perfezionare, prima della sua "messa in servizio", tutto quanto non

fatto dal costruttore o dal venditore inadempiente (art. 4, comma 7 e art. 11, comma 1 del DPR 459/96).

(**)Il costruttore/venditore è penalmente responsabile di eventuali vizi occulti della macchina

A.

Macchina Nuova (cioè costruita dopo il 20/9/96)

All’atto della consegna, la macchina deve essere dotata da parte del costruttore di:

Marcatura CE;

Dichiarazione di conformità;

Manuale di istruzione (per l’istallazione, l’uso, la manutenzione, il trasporto,ecc.) in

lingua italiana.

Ogni macchina deve avere una targhetta, leggibile ed indelebile, su cui sono riportate le

seguenti indicazioni:

• nome ed indirizzo del fabbricante

• marcatura CE

• serie e tipo

• eventuale n. di serie

• anno di costruzione

Quanto sopra deve risultare anche dalla bolla di consegna.

Una macchina, marcata CE, può essere venduta anche parecchie volte senza necessitare di ulteriori

adempimenti, qualora non abbia subito modifiche.

B. Macchina Usata (cioè costruita prima del 20/9/96)

Il venditore è tenuto, ai sensi dell’art.11, comma 1 del DPR 459/96 e del all’art. 72 del D. Lgs 81/08, a

rilasciare dichiarazione che "la macchina è conforme al momento della consegna, alla legislazione in

materia di sicurezza del lavoro previdente al 20/9/96 e all’allegato V del D. Lgs 81/08. "

La data di costruzione va attestata per iscritto da parte del cedente.

Anche la macchina usata deve essere sempre dotata di adeguato manuale di istruzione in lingua

italiana.

Il Servizio di Prevenzione e Protezione deve essere informato dell'acquisto di nuove attrezzature, della

modifica di quelle esistenti, nonché della installazione di nuovi impianti o della modifica di quelli

esistenti. Ciò allo scopo di valutare i nuovi rischi che si introducono sul luogo di lavoro, comprese le

possibili variazioni al microclima e l'utilizzazione razionale degli spazi nell'interesse del benessere dei

dipendenti.

-

conduzione di sopralluoghi con esame visivo dei singoli aspetti di sicurezza delle

singole attrezzature con l’analisi dei seguenti aspetti di sicurezza:

• Organi lavoratori

• Elementi mobili

• Organi di trasmissione del moto

• Proiezione di materiali

• Dispositivi di comando

• Impianto elettrico di bordo macchina

• Visibilità della zona operativa

• Stabilità

Caratteristiche oggetto di controllo:

CRITERI GENERALI DI PROTEZIONE DELLE MACCHINE

1) Gli organi lavoratori e gli elementi mobili che concorrono alle lavorazioni devono essere

protetti in modo da evitare contatti accidentali.

2) Gli organi di trasmissione del moto (ingranaggi, alberi di trasmissione, cinghie e relative

pulegge, rulli, cilindri, coni di frizione, funi) devono essere provvisti di protezioni di robusta

costruzione, tale da impedire qualsiasi contatto con l’operatore.

3) Quando è necessario spostare o rimuovere un riparo e/o neutralizzare un dispositivo di

sicurezza per la messa a punto, l’apprendimento, il cambio di lavorazione, la ricerca dei

guasti, la pulizia o la manutenzione della macchina, e, per effettuare queste operazioni, è

necessario che la macchina possa essere avviata, si deve ottenere, quando possibile, la

sicurezza dell’operatore, utilizzando un modo di comando manuale che,

contemporaneamente:

• escluda il modo di comando automatico (ciò implica, tra l’altro, che nessun

funzionamento pericoloso può derivare dal cambiamento di stato di un qualsiasi sensore);

• autorizzi il funzionamento degli elementi pericolosi soltanto azionando un dispositivo di

consenso, un comando ad azione mantenuta o un comando a due mani;

• autorizzi il funzionamento degli elementi pericolosi soltanto in condizioni di sicurezza

migliorate (per esempio, velocità ridotta, potenza/forza ridotta, a intermittenza, con un

dispositivo di comando per spostamenti limitati), evitando i rischi derivanti dalle sequenze

collegate.

A questo modo di comando si deve associare qualcuna delle seguenti misure:

• restrizione dell’accesso alla zona pericolosa, per quanto possibile;

• comando di arresto di emergenza a immediata portata dell’operatore;

• pulsantiera di comando portatile e/o organi di comando localizzati che permettano di

sorvegliare gli elementi comandati.

4) Quando gli organi lavoratori o altri elementi mobili possono afferrare, trascinare e sono

dotati di notevole inerzia, il dispositivo di arresto della macchina deve comprendere anche

un efficace sistema di frenatura che determini l’arresto nel più breve tempo possibile.

5) Le parti accessibili delle macchine devono essere prive, nei limiti consentiti dalle loro

funzioni, di angoli acuti, di spigoli vivi, o comunque di superfici che possano causare

lesioni.

6) La macchina deve garantire una propria stabilità in grado di consentire l’utilizzazione

senza rischi di rovesciamento, caduta o spostamento.

Qualora sia necessario, la stabilità va garantita anche con l’utilizzo di appositi mezzi di

fissaggio.

7) Le macchine, che malgrado un’illuminazione ambientale sufficiente potrebbero

determinare dei rischi, devono essere fornite di un’illuminazione incorporata, adeguata alle

operazioni da svolgere. Questo non dovrà creare ulteriori rischi (zone d’ombra,

abbagliamenti, effetti stroboscopici).

Le parti interne soggette a frequenti ispezioni, regolazioni e manutenzioni devono essere

dotate di adeguati dispositivi di illuminazione.

PROTEZIONI

Misure di sicurezza che consistono nell’impiego di mezzi tecnici specifici (ripari, dispositivi

di sicurezza, strutture di protezione) per proteggere le persone dai pericoli che non possono essere ragionevolmente eliminati o sufficientemente limitati mediante la progettazione.

La scelta appropriata di una protezione deve essere fatta sulla base della valutazione dei

rischi della macchina e della necessità di accesso, più o meno frequente, alla zona

pericolosa.

CARATTERISTICHE GENERALI DELLE PROTEZIONI

• devono essere di costruzione robusta;

• non devono provocare rischi supplementari;

• non devono essere facilmente neutralizzate o rese inefficaci;

• devono essere situate ad una idonea distanza dalla zona pericolosa;

• non devono limitare più del necessario l’osservazione del ciclo di lavoro;

• devono permettere gli interventi indispensabili per l’installazione e/o la sostituzione degli

attrezzi nonché i lavori di manutenzione, limitando l’accesso soltanto al settore in cui deve

essere effettuato il lavoro e se possibile, senza smontare la protezione o disattivare il

dispositivo di sicurezza.

1) RIPARO

Può essere rappresentato da schermi, cuffie, coperchi, ecc.

Si distinguono:

A) RIPARO FISSO

Riparo mantenuto nella sua posizione (cioè chiuso):

• o in modo permanente (es. mediante saldatura),

• o per mezzo di elementi di fissaggio (viti, bulloni, ecc.) che richiedono l’uso di utensili per

la rimozione. Per quanto possibile, esso non deve poter rimanere al suo posto in mancanza

dei mezzi di fissaggio.

B) RIPARO MOBILE

Riparo generalmente collegato meccanicamente alla struttura della macchina mediante

cerniere o guide, e che può essere aperto senza l’utilizzo di utensili.

Per quanto possibile esso deve restare unito alla macchina quando aperto.

I ripari incernierati ad apertura verticale devono essere dotati di dispositivi che permettano

corse frenate, con ritorni non bruschi, senza sbattimenti, con guarnizioni in gomma, in

modo da evitare pericoli di schiacciamento-cesoiamento.

C) RIPARO REGOLABILE

Riparo fisso o mobile che può essere regolato, o che incorpora una parte regolabile.

La regolazione data rimane fissa durante la lavorazione.

I ripari regolabili possono essere usati quando la zona pericolosa non può essere

completamente protetta.

Il riparo si deve poter regolare facilmente senza l’uso di attrezzi (manualmente o

automaticamente), deve inoltre ridurre, per quanto possibile, il pericolo di proiezione di

materiali.

D) RIPARO INTERBLOCCATO

Riparo associato ad un dispositivo di interblocco, in modo che:

• le funzioni pericolose della macchina “protette” dal riparo non possano essere svolte

finché il riparo non sia stato chiuso;

• se il riparo viene aperto durante lo svolgimento delle funzioni pericolose della macchina,

venga dato un ordine di arresto;

• la chiusura del riparo consenta l’esecuzione delle funzioni pericolose della macchina

“protette” dal riparo, ma non ne comandi l’avvio (ad esclusione del caso in cui il riparo

rappresenti l’unica via di accesso alla zona pericolosa e l’operatore non possa trovarsi tra

questa e il riparo).

I ripari, oltre ad impedire l’accesso allo spazio che proteggono, possono anche svolgere

funzioni di contenimento di materiali, pezzi di lavorazione, trucioli, liquidi, radiazioni, fumi,

gas e rumore.

2) DISPOSITIVO DI SICUREZZA

Dispositivo (diverso da un riparo) che elimina o riduce il rischio, da solo o associato ad un

riparo.

A) DISPOSITIVO DI INTERBLOCCO

Dispositivo meccanico, elettrico o di altro tipo, il cui scopo è d’impedire agli elementi di

una macchina di funzionare in determinate condizioni (generalmente finché il riparo non

sia chiuso).

B) COMANDO A DUE MANI

Comando ad azione mantenuta che richiede l’azionamento contemporaneo dei due

comandi manuali (attuatori) per avviare e mantenere il funzionamento della macchina o

degli elementi di quest’ultima, assicurando così protezione alla persona che li aziona.

Questo permette che al rilascio anche di un solo pulsante il ciclo di lavoro si interrompa e

la contemporaneità evita la manomissione. I pulsanti vanno collocati ad una distanza dalla

zona pericolosa, tale da rendere impossibile l’introduzione delle mani.

I pulsanti devono avere tra di loro una distanza non minore di 30 centimetri.

Il comando a due mani non è comunque da considerare misura sufficiente se alla

macchina è addetto più di un lavoratore.

C) DISPOSITIVO SENSIBILE

Dispositivo che provoca l’arresto della macchina o dei suoi elementi (o assicura condizioni

di sicurezza equivalenti) quando una persona o una parte del suo corpo va oltre il limite di

sicurezza.

I dispositivi sensibili più comuni sono:

a) Barriere immateriali

Il dispositivo più comune è del tipo a cellule fotoelettriche, composto da un emettitore

ottico e da un ricevitore fotosensibile posto a una certa distanza; che creano un campo di

protezione.

L’introduzione di un ostacolo nel campo di protezione arresta i movimenti pericolosi della

macchina. Il dispositivo deve essere auto controllato (sicurezza intrinseca), a prova cioè di

qualsiasi guasto, sia interno che esterno.

Le fotocellule devono essere posizionate a una distanza di sicurezza, in modo tale che nel

caso di intervento dell’operatore, questo raggiunga la zona pericolosa solo dopo che

l’elemento mobile si è fermato.

b) Tappeti sensibili

Possono essere efficacemente utilizzati in centri di lavoro, linee automatiche o robotizzate

in cui la macchina o l’impianto non devono essere presidiati dall’operatore in maniera

continuativa.

L’ impiego dei tappeti di sicurezza offre una protezione assoluta ed affidabile; infatti

arrestano ed impediscono l’avvio del ciclo di lavoro della macchina quando rilevano la

presenza di un operatore nella zona pericolosa. Si tratta di un interruttore formato da due

lamine che, se sottoposte a pressione, chiudono un circuito collegato ad un sistema di

comando che blocca il funzionamento della macchina.

Il tappeto deve essere dotato di un dispositivo di autocontrollo che ne verifica in continuo

l’integrità e la capacità funzionale.

REQUISITI SPECIFICI DEI DISPOSITIVI DI SICUREZZA

I dispositivi di sicurezza devono essere concepiti ed inseriti nel sistema di comando in

modo che:

• l’avvio degli elementi mobili non sia possibile fintanto che l’operatore può raggiungerli;

• la persona esposta non possa accedere agli elementi in movimento;

• la loro regolazione richieda un intervento volontario, come l’uso di un attrezzo, di una

chiave, ecc.;

• la mancanza o il non funzionamento di uno dei loro elementi impedisca l’avvia-mento o

provochi l’arresto degli elementi mobili.

3) STRUTTURA DI PROTEZIONE (SEGREGAZIONE)

Ostacolo fisico (ad es. barriera distanziatrice rigida) che rende irraggiungibile la zona

pericolosa.

Le dimensioni della struttura di protezione vanno calcolate, dopo valutazione del rischio,

seguendo i valori riportati nelle tabelle seguenti.

I parametri delle tabelle sono rappresentati nella figura sottostante.

Altri valori sulle distanze di sicurezza sono riportati nella norma EN 294 e riguardano l’accessibilità attraverso aperture.

DISPOSITIVI DI COMANDO

Il dispositivo di comando è costituito da un organo meccanico (pulsante selettore leva)

azionabile dall’operatore e da una parte elettrica formata da elementi di contatto.

CARATTERISTICHE GENERALI DEI DISPOSITIVI DI COMANDO

I dispositivi di comando devono essere:

• chiaramente visibili, individuabili ed eventualmente contrassegnati da una marcatura

adatta;