Tecnologie GaAs/GaN per

Microonde allo Stato Solido

C. Lanzieri

GaAs/GaN Foundry

Selex-Sistemi Integrati

[email protected]

SELEX Sistemi Integrati: A Finmeccanica Company

DETAILS

2009 Revenues 18.2 € bn

© 2011 SELEX Sistemi Integrati - commercial in confidence

19 %

3.48 € bn

5%

0.9 € bn

Telespazio

Thales Alenia Space

6.72 € bn

37%

Defence Systems

7%

1.2 € bn

Oto Melara

WASS

MBDA

2.64 € bn

14 %

SELEX Sistemi Integrati

SELEX Communications

SELEX Galileo

SELEX Service Management

Seicos

Elsag Datamat

DRS Technologies

AgustaWestland

Space

Aeronautics

Defence Electronics

Helicopters

Alenia Aeronautica

Alenia Aermacchi

ATR

Superjet International

Energy

Transportation

10 %

1.75 € bn

1.7 € bn

8%

AnsaldoBreda

Ansaldo STS

BredaMenarinibus

Ansaldo Energia

100% FNM

FINMECCANICA

SELEX SISTEMI

ATC & ATP

LAND

NAVAL

C4I

JVs

SECURITY

40% FNM – 60%

public

LOGICTIC

MAP

SELEX Sistemi Integrati within the

Finmeccanica’s Galaxy for Large Systems

SELEX Sistemi Integrati key points:

SELEX Galileo

DRS Technologies

SELEX Communications

© 2011 SELEX Sistemi Integrati - commercial in confidence

Ansaldo Energia

Belongs to a multi-domain and

multi - platform Group

Ansaldo STS

Elsag Datamat

AnsaldoBreda

Leads the core Capabilities and

Technologies within the Large

Telespazio

Systems Domain: Sensors,

Thales Alenia Space

Command and Control, Integration

SELEX Sistemi

Integrati

SELEX Service

Management

Oto Melara

Alenia Aeronautica

MBDA

AgustaWestland

WASS

FINMECCANICA assigned to SELEX Sistemi Integrati the Prime Contractor and Architect mission role

FINMECCANICA

SELEX SISTEMI

ATC & ATP

LAND

NAVAL

C4I

SECURITY

LOGICTIC

MAP

Research & Development

© 2011 SELEX Sistemi Integrati - commercial in confidence

In 2009, SELEX SI invested more than 100 ML€ in R&D, more than 15% of its Turnover

Systems

Products

Active Arrays and MFR Technology

Modelling, Prototyping

Advanced Signal Processing, Algorithms

and specific Functionalities

Distributed Sensors Networks and Data

Fusion

GaAs/GaN Design & Production for

Power and Wide Band Applications

Open NCW/NEC Architectures

Middleware Development for Civil and

Military Applications

COTS Maximization and Control

FINMECCANICA

SELEX SISTEMI

ATC & ATP

LAND

NAVAL

C4I

SECURITY

LOGICTIC

MAP

Research & Technology Laboratory

Mission

The Research & Technology Laboratory constitutes a key company

asset for the development of innovative enabling technologies for

Integrated Systems applications. The Unit’s mission is to ensure a

dynamic technological environment capable of responding to the

company’s operational needs and to develop new technologies and

demonstrators to expand the products and systems portfolio.

Company Confidential

Technology Roadmap to control technology evolution

AESA Radar Technology Roadmap

Multi-Function Radar

(Dual-Band)

Digital Radar

Multi-Function Radar

Wideband Multi Role Radar

2004

2008

2012

REDUCED SIZE MULTI-FUNCTION MMICs

GaAs HPA

FRONT END

MMICs

2016

MINITURISED 3D-MMICs

High Voltage GaAs HPA

High Voltage Switches/Very High Power/Efficiency GaN HPA

GaAs LNA (PHEMT- MHEMT) / Limiter

Robust GaN LNA

Multi-function E/D Mode GaAs CP

SiGe Core-Processor

Wide-Band Phase/Amplitude Control(MEMS for TTD and/or MMICs)

FLAT ANTENNA ARRAY

LTCC / HTCC Packaging

THERMAL

MANAGEMENT &

PACKAGING

2020

CONFORMAL ANTENNA ARRAYS

Flip-chip Assembly

MCM-D/V 3D Packaging and Assembly

High Thermal Conductivity Heat-Sink Materials

Injected Moulded Metal Packaging

Injected Moulded Plastic Packaging

Research & Tecnologie:

Competences & Resources

Competences:

Development of Emerging Electronic and Photonic Technologies (GaN,

THz,..)

Photonics for Radar and Security Sensors

Design of Microwave Monolithic Integrated Circuits and Related RF Subsystems

GaAs/GaN Foundry

Microelectronic Technologies and Pilot Production

Resources

R&T (3)

Fotonica (17)

Componenti RF (13)

Microelettronica (19)

GaAs Foundry (25)

Totale Risorse 77 (~30% Laureati)

Company Confidential

GaAs/GaN Foundry: Related Products

MMICs:

GaAs MESFET, VPIN, PHEMT

GaN HEMT

SiGe Analog/Digital Components

Transmit/Receive Modules:

GaAs: C, X and Wideband

GaN: X-Band prototype

Solid State Power Bricks:

GaAs: X-Band 10 and 50W

GaN: X-Band 50 W prototype

Clean Room: ~ 600m2 (Classe

100/1000)

Equipment: ~ 20 M€

Company Confidential

Proprietà del trasporto di carica nei semiconduttori

•

•

•

•

•

•

Le proprietà di trasporto in un semiconduttore dipendono dalla struttura a bande. La figura mostra la

struttura a bande (energia in funzione del momento) del Si e del GaAs. Si può notare che nel GaAs il

minimo dell’energia della banda di conduzione è a momento nullo e sovrapposto al massimo della

banda di valenza (gap diretto), mentre nel Si corrisponde ad un valore elevato del momento e non è

sovrapposto al massimo della banda di conduzione (gap indiretto)

L’intervallo di energie proibite (energy gap) tra gli estremi della banda di conduzione e di valenza è più

largo nel GaAs (1.42 eV) che nel Si (1.12 eV)

Questo fa si che la generazione termica di coppie elettrone-lacuna a temperatura ambiente produca

densità di portatori più basse nel GaAs (2x1016 cm-3 )che nel Si (2x1010 cm-3). Ciò fa si che a

temperatura ambiente il GaAs puro sia un semi-isolante (ro=108 ohm cm)

La forma delle bande di energia vicino ai minimi

determina il moto degli elettroni (o delle lacune), che

in un solido rispondono ad un campo elettrico

esterno con una massa “efficace” che è

inversamente proporzionale alla curvatura della

banda.

Quindi a bande strette corrispondono masse efficaci

piccole, mentre a bande larghe corrispondono

masse efficaci grandi.

Gli elettroni nel GaAs risultano quindi più “leggeri”; la

loro massa efficace, m*=0.068 m0 è infatti un quarto

di quella del silicio, m*=0.259 m0

Proprietà del trasporto di carica nei

semiconduttori: GaAs vs Si

•

La presenza di un campo elettrico esterno trascinerà molto più velocemente

gli elettroni nel GaAs che nel Si. Al contrario, la massa efficace delle lacune è

pressoché uguale nei due materiali.

• E’ importante ricordare che il moto di una carica nel solido è in generale

caratterizzato da condizioni di stazionarietà in cui si crea un equilibrio tra il

campo elettrico applicato, che fornisce energia alle cariche, ed i meccanismi

di frizione (scattering), caratteristici del materiale, che la dissipano: I

meccanismi di frizione sono dovuti agli scambi di energia (urti) fra le cariche e

le vibrazioni del reticolo cristallino (fononi) e le impurezze, oltre che, anche se

meno importanti, con le interfacce e le altre cariche.

• Il parametro che forse meglio caratterizza la risposta elettronica dei portatori

ad alti campi elettrici è la loro velocità media in direzione del campo elettrico,

detta anche velocità di deriva, Vd.

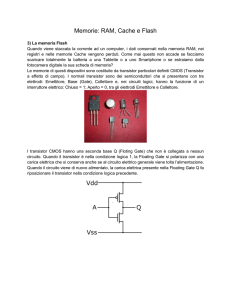

IL TRANSISTOR AD EFFETTO DI CAMPO

•

•

•

Il transistor ad effetto di campo (Field Effect Transistor) è un dispositivo nel

quale la corrente che scorre tra due terminali (Drain-Source) viene

controllata dal campo elettrico perpendicolare al flusso di corrente

mediante l’applicazione di una tensione su di un terzo elettrodo (Gate)

In pratica il flusso di corrente è parallelo alla superficie del semiconduttore

mentre il campo elettrico che lo controlla è ad essa perpendicolare.

I FET sono dispositivi unipolari, cioè il loro funzionamento dipende da un

solo tipo di portatori di carica (elettroni o lacune) e prendono il nome di FET

a canale n o FET a canale p rispettivamente.

Transistor ad effetto campo a tecnologia Impiantazione

ionica: MESFET

•

Le caratteristiche del GaAs non consentono di realizzare dispositivi con

drogaggio mediante diffusione o la formazione di strati ossidi su cui realizzare

il contatto di Gate. Il drogaggio viene perciò effettuato mediante impiantazione

ionica e l’elettrodo di Gate viene formato tramite una giunzione Schottky

(metallo-semiconduttore rettificante).

Recesso

del Gate

S

N+ GaAs

G

N GaAs

GaAs Semi Isolante

D

IL TRANSISTOR AD EFFETTO DI CAMPO:

MESFET

•

•

•

Nel caso in cui la giunzione p-n di gate sia sostituita da una giunzione

metallo semiconduttore il dispositivo prende il nome di MESFET.

Nei FET la velocità intrinseca del dispositivo è determinata dal tempo

impiegato dai portatori ad attraversare il canale fra Source e Drain, che

quindi ha dimensioni ridottissime, (micrometro o frazioni di micrometro). Le

capacità parassite che limitano la risposta in frequenza dei dispositivi sono

quelle dovute alle regioni di carica spaziale presenti nel dispositivo e alla

struttura del Gate.

Oltre alla riduzione delle dimensioni, che riduce tutte le capacità, tecniche

di isolamento laterale e l’impiego di substrati isolanti riducono le capacità

delle giunzioni di Source e Drain

MESFET su GaAs

Agli inizi degli anni settanta i transistor

al GaAs erano tutti MESFET a

svuotamento (D-mode o D-MESFET)

a canale n, con struttura MESA.

Il funzionamento dei D-MESFET è

simile a quello del JFET. Il flusso di

corrente tra Source e Drain è

confinato al canale tra la regione

svuotata di gate e il substrato semiisolante.

In questi dispositivi il canale è

normalmente aperto per tensioni di

gate nulla e viene chiuso applicando

una tensione negativa al gate.

Si tratta quindi di dispositivi a

svuotamento, depletion mode, o DMESFET.

D-MESFET & E-MESFET

•

•

Poiché i D-MESFET richiedono una tensione di gate negativa per chiudere

il canale, mentre la tensione di Drain è positiva, i circuiti logici a D-MESFET

richiedono due tensioni di alimentazione (positiva e negativa) e circuiti

adattatori di livello(level shifter) per adattare gli ingressi alle uscite. Inoltre, i

circuiti realizzati esclusivamente con D-MESFET sono caratterizzati da una

forte dissipazione di potenza, che ne limita la densità di integrazione.

Per realizzare circuiti digitali ad altissimo livello di integrazione sono

necessari quindi anche dispositivi ad arricchimento, enhancement mode o

E-MESFET, che sono normalmente spenti quando l tensione applicata al

gate è nulla e conducono per tensioni di gate positive.

E-MESFET

•

•

•

Negli E-MESFET a causa del potenziale

intrinseco della barriera Schottky di gate, il

canale è parzialmente svuotato anche per

tensione nulla applicata al gate.

Si regolano allora spessore e drogaggio del

canale in modo che a tensione applicata

nulla il potenziale intrinseco sia tale da

svuotare completamente il canale

impedendo la conduzione elettrica.

Per aprire il canale alla conduzione elettrica

tra Source e Drain è necessario polarizzare

positivamente (direttamente) il Gate.

Transistor ad effettori campo ad eterostruttura

•

•

•

•

•

I transistor ad effettori campo ad eterostruttura permettono di superare i

fattori che limitano la velocità di risposta dei tradizionali MESFET al GaAs:

Infatti, da un lato la maggior velocità di deriva degli elettroni nel gas

bidimensionale consente tempi più brevi di transito, dall’altro la maggiore

transconduttanza riduce i tempi di carica e scarica delle capacità parassite

collegate all’uscita.

In un MESFET la conducibilità del canale è quindi la corrente può essere

aumentata introducendo un numero più elevato di atomi donatori,

sfortunatamente la presenza delle impurezze donatrici nel canale

conduttivo degrada la mobilità la velocità di deriva degli elettroni.

Nelle eterostrutture, al contrario, la tecnica della modulazione di drogaggio

permette di isolare gli elettroni di conduzione dagli atomi donatori e di

ottenere contemporaneamente elevate concentrazioni di elettroni ed

elevate mobilità.

Il dispositivo che sfrutta meglio tale principio è un transistor ad effetto di

campo ad eterostruttura (multipla o singola) in cui il canale è costituito dal

gas elettronico bidimensionale.

Come già detto questi dispositivi sono stati identificati con diversi acronimi:

HEMT, MODFET, SDHT, e TEGFET. Nel seguito noi li indicheremo con

l’acronimo HEMT, essendo questo il più usato in letteratura.

Transistor ad effettori campo ad eterostruttura

•

La sezione di un HEMT a singola eterogiunzione è mostrata in figura

•

Il dispositivo viene realizzato crescendo epitassialmente i vari strati su un

substrato semi-isolante di GaAs, sul quale si realizza un’eterogiunzione nAlxGa1-xAs /GaAs.

Come abbiamo già visto gli elettroni diffondono dall’ AlxGa1-xAs fortemente

drogato al GaAs non intenzionalmente drogato dove vengono confinati nella

buca quantica che si crea all’interfaccia.

•

Transistor ad effettori campo ad eterostruttura

Nell’ AlxGa1-xAs quindi si formano due regioni di svuotamento: una

alla superficie dell’ AlxGa1-xAs all’interfaccia con il metallo e un’altra,

molto sottile (circa 10 nm) all’interfaccia con il GaAs a causa del

trasferimento di elettroni verso la buca quantica.

La struttura a bande dell’ AlxGa1-xAs assume quindi la caratteristica

forma concava mostrata in figura

Vantaggi degli HEMT rispetto ai MESFET al GaAs

•Come già detto, rispetto ai convenzionali MESFET nei dispositivi ad

eterostruttura si possono ottenere mobilità e velocità di deriva degli elettroni

più elevate: Il vantaggio è di circa il 20% già a temperatura ambiente e cresce

al diminuire della temperatura (a 77 K il miglioramento + di circa il 60%).

•In un FET ad eterogiunzione la trasconduttanza risulta più elevata che in un

MESFET sia perché la velocità degli elettroni è maggiore sia perché il gas di

elettroni è posto a minore distanza dal contatto di gate, il che significa che

una densità di carica molto grande può essere modulata da una tensione di

gate molto piccola.

•Un ulteriore aumento delle prestazioni degli HEMT si può ottenere riducendo

la temperatura, poiché come abbiamo già visto, la velocità degli elettroni

aumenta al diminuire della temperatura al contrario di quanto avviene nei

MESFET a causa delle impurezze donatrici presenti nel canale.

Ottimizzazione dei transistor HEMT

•Per migliorare le prestazioni di un HEMT convenzionale si introduce

al’interno della regione di canale una percentuale di indio

•La realizzazione del canale mediante un composto di indio e GaAs

(InGaAs) offre una velocità di saturazione degli elettroni più elevata di

quella del GaAs

•Inoltre un salto energetico e quindi un relativo confinamento degli

elettroni sensibilmente più elevato.

•In tali dispositivi,detti HEMT pseudomorfici, si ottengono quindi valori di

transconduttanza maggiori e più elevati limiti in frequenza

Dal MESFET al PHEMT

Drain

Source

MESFET

•

I MESFET (Metal Semiconductor Field

Effect Transistor) sono dispositivi a 3

contatti (Source, Gate, Drain)

• Applicando una tensione negativa al

contatto di gate si può modularne la

corrente

• La frequenza massima di tale variazione è

determinata dal tempo di transito degli

elettroni nella regione di gate

• Per questo è necessario:

– ridurre la dimensione del gate

– aumentare la velocità dei portatori

Il canale conduttivo nei MESFET deve

essere drogato! Questo limita la velocità

massima degli elettroni

GaAs: Si

700 Å

GaAs: Si

300 Å

AlGaAs: Si

300

Si -doped

-

AlGaAs

undoped

40

InGaAs

undoped

130

AlGaAs

undoped

40

Si -doped

-

AlAs

20

G

a

t

e

•

•

Un dispositivo di

potenza deve

avere:

• Potenza d’Uscita

• Guadagno

lineare

• Efficienza

•Affidabilità

Il canale conduttivo

negli HEMT non è

drogato e gli

elettroni possono

perciò acquisire

una grande velocità

Nei PHEMT (la P sta

per pseudomorfico)

il canale conduttivo

è realizzato con un

sottile strato di

InGaAs che

introduce una

(maggiore densità

di carica e

maggiore velocità

di saturazione)

WBG Semiconductors: Material Properties

The intrinsic properties of wide bandgap semiconductor materials are

almost ideal for high power/high efficiency and/or high dynamic range

robust low noise microwave components

WIDE BANDGAP

4

GaN

SiC

3

2

InN

GaAs

Si

1

3

4H-SiC

2

1

Si

1

GaAs

2

3

BANDGAP ENERGY (eV)

2.5

3.0

3.5

4.0

LATTICE CONSTANT (A°)

High temperature electronics and

Short wavelength optical emission

for light emitting diodes, lasers

and detectors

HIGH THERMAL CONDUCTIVITY

(9 x GaAs)

GaN

High voltage operation

4

THERMAL CONDUCTIVITY (W/cm K)

5

CRITICAL FIELD (MV/cm)

AlN

6

BANDGAP ENERGY (eV)

HIGH CRITICAL ELECTRIC FIELD

(10 x Si AND GaAs)

5

4

3

2

1

0

GaAs

Si

GaN

AlN

SiC

Very good heat dissipation for

high power operation

Wide Bandgap Power Components: Why

• The intrinsic properties of wide bandgap semiconductor materials,

such as for example SiC and GaN, are almost ideal for high power /

high efficiency microwave components

PROPERTY

Si

GaAs

4H-SiC

GaN

ADVANTAGES OF

SiC/GaN DEVICES

BANDGAP (eV)

1.12

1.43

3.25

3.4

HIGH TEMPERATURE

OPERATION

BREAKDOWN

FIELD (MV / cm)

0.25

0.3

3

3

HIGH VOLTAGE OPERATION

1

2.0 (peak)

2.0

2.5 (peak)

HIGH FREQUENCY

OPERATION LIKE GaAs

SATURATED

ELECTRON

VELOCITY

(107cm/s)

THERMAL

CONDUCTIVITY

(W /cm K)

1.2 (sat.)

1.5

0.5

1.5 (sat.)

4.9

1.3

(on sapphire)

RELIABILITY AT HIGH POWER

DENSITY

Induced Charge for AlGaN/GaN

WBG Semiconductors: Power Performance

State-of-the-art power performance for small periphery (W 250m)

transistors. This data validates the potential of large periphery

(W 10mm) transistors with improved material quality.

GaN HEMT X-BAND POWER DENSITY

Power Density (W/mm)

16

14

Projected

12

10

8

6

Goal for large periphery

AlGaN HEMT’s

Best SiC

4

2

1/96

Best GaAs

1/98

1/00

Date

1/02

WBG Semiconductors: Small Signal Performance

State-of-the-art small signal performance of AlGaN HEMT devices are

equivalent to GaAs based transistors..

GaN HEMT SMALL SIGNAL PERFORMANCE

ROBUST LNA FIGURE OF MERIT

200

Frequency (GHz)

fmax (GHz)

METRIC

100

50

Equivalent to

GaAs

20

fT (GHz)

10

1/93

1/95

1/97

GaAs

InP

PHEMT HEMT

GaN

HEMT

Minimum NF @ 0.5 dB 0.3 dB 0.6 dB

10 GHz

Associated Gain

14 dB

18 dB

13.5 dB

Breakdown

4V

3V

50 V

112

180

1125

Voltage

1/99

1/01

FOM = GVbr/NF

Date

Higher frequency operation predicted

WBG Semiconductors: Component Performance

The GaN-HEMT devices on SI –SiC substrates will give performance

advantages for all next generation microwave applications:

Order of magnitude increase in power density compared to GaAs

(10 W/mm)

Increase in power amplifier circuit efficiency (circa 10%) resulting from

more efficient power combining of high output impedance devices

Improved low-noise figure of merit for robust gain amplifiers

High reliability and/or high temperature operation

High voltage operation (50 to 60 V versus 8 to 10 V for GaAs)

resulting in increased system power efficiency

Lower system cost resulting from simplified rf sub-system integration

and thermal management issues

Lower system weight

MMIC Fabrication Procedure (1)

Active Layer: formed by selective ion-implantation into the semi-insulating

GaAs wafer and subsequent annealing to eliminate implant induced damage.

Said layer is used for FET, diode and ion-implanted resistors.

Alloyed Contact Layer: formed by alloying a Au:Ge/Ni/Au metallization scheme

to GaAs. Said layer functions as an ohmic contact (i.e. source and drain

contacts of FET’s and diodes) when alloyed to an active layer and as an

adhesion barrier to GaAs (i.e. via-holes and bonding-pads ) when alloyed to the

semi-insulating substrate.

29

Key technology: Lithography

Lithography is the process to transfer a define pattern (mask set) to a photosensitive

material by selective exposure to a radiation source such as light or electron beam.

A photosensitive material (photoresist ) is a material that changes in its physical

properties when exposed to a radiation source. When we expose the resist to a radiation

source of a specific a wavelength, the chemical resistance of the resist to developer

solution changes

When resist is placed in a developer solution it will etch away one of the two regions

(exposed or unexposed). If the exposed material is etched away by the developer the

resist is considered to be a positive resist. If the exposed material is resilient and the

unexposed region is etched away, it is considered to be a negative resist

Mask

RESIST

SUBSTRATE

Negative Resist

SUBSTRATE

Positive Resist

SUBSTRATE

30

MMIC Fabrication Procedure (2)

Isolation Layer (IL): formed by selective implantation of the GaAs substrate

or by MESA etch. Said layer is used to increase the resistivity of the undoped

regions, which can degrade after implant annealing or to isolate doped epi

layer

31

Key technology: Ion Implantation

•

Ion implantation is a “material engineering” process by

which specific ions of different materials can be implanted

into another solid, thereby changing the physical

properties of the solid. The ions introduce both a chemical

change in the target, in that they are a different element

than the target, and a structural change, in that the crystal

lattice of the target can be damaged or even destroyed by

the energetic collision ions

Ion implanted Profile

32

MMIC Fabrication Procedure (3)

Thin Film Resistor Layer (RL): formed by the deposition and subsequent

stabilisation of a NiCr metallization. Said layer is used in applications, which

require small resistance

Schottky Barrier Layer (SL): is formed by depositing an appropriate metallization

scheme (i.e. Al, Ti/Al, Ti/Pt/Au) to the active layer after selective wet or dry etching

of active layer. Schottky layer is used in FET's (gate contact) and diodes. Said

contact is subsequently passivated by a PECVD Si3N4 film

33

Key technology: Lift-off technology

The lift-off technique is one of the most common methods

for fabricating microelectrodes on a GaAs wafer. It

represents an alternative for metal etching techniques that

often utilize hazardous chemicals in order to define a

pattern or high energy physical etching

Figure shows a sequence of steps in the lift-off process in

which a negative photoresist is used. Regions which are

exposed to the light are insoluble in the developer solution.

A negative slope of the photoresist profile following the

development is preferred. This negative slope facilitates the

subsequent metal deposition and lift-off since it prevents

metal to deposit on sidewalls of the resist, and allows for

the solvent to reach the sacrificial layer

Vacuum, 1.5E-6 torr

Crystal

Monitor

Evaporator

chamber

E-beam

Metal

source

OR

Current

34

Channel cross sections Optimization

Gate

Source

Drain

Source

n

n+

Drain

n

2. n-n+ boundary in

an ion-implanted

FET

n+

1

Gate

Source

1. Edge of the drain

electrode in a planar

FET

Gate

3. Edge of the gate

electrode in a

2 steeply recessed

FET

4. Substrateepitaxial layer

interface for a

recessed FET

Gate

Drain

Source

n

Drain

n

3

4

Gate breakdown voltage as function of recess

geometry and surface depletion layer

ND=1.5x1017 cm-3

a=0.12 m

d=0.38 m

Lg=0.7 m

Leff=0.5 m

ds=0.085 m

Ea=7x105 V/cm

a)

Planar structure

VdgB = (leffEa2)(1-qNDa/Ea)2/(2qND(a-ds))

b) Recessed structure

VdgB =(leffEa2)(1-qNDa/Ea)2/(2qND(a-ds)+ (1(a-ds)/(a+d-ds))( EalR(1-qNDa/Ea)(qND(a- ds) lR2/(leff)))

Donor charge in surface depletion layer interacts with

electrons. Therefore it is important to apply surface

treatments that reduce surface depletion layer.

Gate breakdown voltage can be controlled adjusting donor

density, layer thickness, recess shape, surface treatment

Gate length

Gate length has the greatest effect on cut-off

frequency and small signal gain by directly

determining the gate source capacitance.

For high power FET reduction of gate length is

limited by epilayer structure

The aspect ratio, ratio of gate length to active

layer thickness (i.e., the distance from deepest

part of the channel to the gate metal), normally

has a value at least 5

Shortening gates may be effective in increasing

the gain and high frequency performance but it is

not an effective means of increasing output

power

In HEMT structure when the effective gate length

becomes less than 0.25 µm, electrons, when

subject to a high field, can attain a high ballistic

overshoot velocity above bulk carrier saturation

velocity

MMIC Fabrication Procedure (4)

Base Metallisation Layer ): is formed by depositing Ti/Pt/Au by electron-beam

evaporation. Said layer is used as over-layer metallization of the contact layers (i.e.

source-drain fingers of FET's and via-hole and bonding pads), as base metallization

for capacitors, interconnect lines, text and lines under the air-bridges when

deposited on the semi-insulating substrate.

Dielectric Layer : is formed by a PECVD film of Si3N4 film. Said layer is used as

the dielectric spacer for metal-insulator-metal (MIM) capacitors

38

Key technology: Plasma Enhanced

Chemical Vapor Deposition (PECVD)

• Represent s an excellent alternative used to deposit inorganic and

organic, doped and undoped films for a wide range of applications in

Photonics, Compound Semiconductors, MEMS and Advanced

Packaging applications at lower temperatures than those utilized in

CVD reactors

• For example, high quality silicon nitride films can be deposited at

250°C to 350°C while CVD requires temperatures in the range of 650°C

to 850 °C. This option is particularly useful in III-V compound

semiconductor device manufacture

• PECVD uses RF energy to generate a glow discharge (plasma) in

which the energy is transferred into a gas mixture. This transforms the

gas mixture into reactive radicals, ions, neutral atoms and molecules.

These atomic and molecular fragments interact with a substrate and,

depending on the nature of these interactions, either etching (Reactive

Ion Etch) or deposition processes occur at the substrate.

• Since the formation of the reactive and energetic species occurs by

collision in the gas phase, the substrate can be maintained at a low

temperature.

• Some of the desirable properties of PECVD films are good adhesion,

low pinhole density, good step coverage, and uniformity. Sequential

deposition of different films and the introduction of various dopants

for oxide layers can be possible

39

MMIC Fabrication Procedure (5)

Etch Layer: is formed by reactive ion etching through the Si3N4 film to open regions

that must be connected by contact metallic layers .

Top Metallization: is formed by depositing a “blanket” Ti/Pt/Au metallization to define

“air bridges”. Air-bridges are used as cross-over structures in FET's, MIM capacitors,

spiral inductors and transmission lines

Thick Metal Layer (ML): is formed by selective electro-deposition of a gold film. Said

layer is used as a low resistance structure for transmission lines, spiral inductors and

interconnections

40

Key technology: ElectroPlating (1)

• Italian chemist, Luigi Brugnatelli invented

electroplating in 1805. Brugnatelli

performed electrodeposition of gold using

the Voltaic Pile, discovered by his

colleague Alessandro Volta in 1800..

• The process is analogous to a galvanic

cell acting in reverse. The part to be plated

is the cathode of the circuit.

• Usually there is an anode (positively

charged electrode), which is the source of

the material to be deposited on the

cathode (the negatively charged electrode.

Both components are immersed in a

solution called an electrolyte containing

metal ions that are transferred to the

substrate as well as other ions that permit

the flow of electricity.

41

Key technology: ElectroPlating (2)

• The anode is connected to the positive terminal of the power

supply

• The cathode is the substrate to be plated. This is connected

to the negative terminal of the power supply.

• The power supply is well regulated to minimize ripples as

well to deliver a steady predictable current, under varying

loads such as those found in plating tanks.

• As the current is applied, positive metal ions from the

solution are attracted to the negatively charged cathode and

deposit on the cathode. As a replenishment for these

deposited ions, the metal from the anode is dissolved and

goes into the solution and balances the ionic potential.

• In the case of materials such as gold, the anode is not

sacrificial (gold does not dissolve easily!), but it is made out

of material that does not dissolve in the electrolyte, such as

titanium. The deposited gold comes out of the solution.

Plating is an oxidation-reduction reaction, where one

material gives up electrons (gets oxidized) and the other

material gains electrons (gets reduced).

• The anode is the electrode at which oxidation occurs, and

the cathode is the electrode at which reduction occurs.

• In these techniques, ions of the metal to be plated must be

periodically replenished in the bath as they are drawn out of

the solution

42

MMIC Fabrication Procedure (6)

Lapping and polishing: After wafer

mounting on a glass support with

front side onto glass, wafer are

thinned to designed thickness by

lapping and polishing process

Via-Holes (VH): are formed by

etching through the GaAs

substrate from the rear to the

front-face. Said vias provide direct

connection between elements on

the front face of the substrate and

the backside

Backside Gold Plating: is formed

by the deposition of a Ti/Pt/Au

adhesion/barrier layer and

subsequent gold plating of the

entire wafer back-side including

via-holes. Said layer is used as a

ground plane in microstrip circuit

design and also as a bonding

interface for component die-attach

43

Key technology: Lapping & Polishing (1)

• Lapping and polishing is a process to produce

sample with a desired thickness and surface finish.

Said techniques could be applied to a wide range of

materials i.e. glasses, optics, semiconductors, and

ceramics.

• There are several techniques for removing material

from a particular sample: Grinding, lapping, polishing,

and CMP (chem.-mechanical polishing)

• Grinding can be defined as the rapid removal of

material from a sample. The grinding wheel or plate

typically rotates at a high speed (around 200-1000rpm)

and a coarse, bonded abrasive (> 40µm) is used.

Grinding is quick and relatively easy process but can

cause deep subsurface damage in delicate materials.

Typically grinding is applied to hard metals such as

high carbon steels where rapid removal is essential

and subsurface damage is not a critical parameter.

44

Key technology: Lapping & Polishing (2)

• Lapping is the removal of material to produce a smooth, flat, unpolished

surface. The lapping plate will rotate at a low speed (<80 rpm) and a mid-range

abrasive particle (5-20µm) is typically used. Lapping removes subsurface

damage caused by sawing or grinding and produces the required thickness

and flatness.

• Polishing is the removal of material to produce a scratch-free, specular

surface using fine (<3µm) abrasive particles. Polishing is typically done at very

low speeds using either polishing cloths, abrasive films, or specially designed

lapping plates.

• Chemical-mechanical polishing (CMP) is a technique that combines both

chemical and mechanical polishing principles to achieve uniform removal rates

of a highly composite specimen (such as integrated circuit device fabrication).

CMP is typically done using a hard polyurethane polishing pad combined with a

slurry of finely dispersed alumina or silica particles in an alkaline solution. CMP

combines the selectivity of chemical polishing with the mechanical removal

properties of standard mechanical polishing techniques. The two combined give

excellent selectivity and planarity and can be tailored to many different materials

45

Key technology: Via Holes

• The typical procedure used for forming a via hole in a thinned GaAs substrate involves using

reactive ion etching (RIE) or inductively coupled plasma etching (ICP) to etch holes in a

photoresist windows to a depth of between 100μm-300μm so as to electrically connect the

backside with grounding pads on the front surface. Chlorine based gases such as BCl3/Cl2,

SiCl4/Cl2 and CCl2F2/CCl enable etch rates of 2μm/min

• Etch rates for 4H and 6H SiC substrates in F2- or Cl2-based plasmas range between 0.2

µm/min and 1.3 µm/min, meaning that even for a thinned-down substrate of 50 µm, the etch

time is generally long and as much as 4–5 h under ion energy conditions where mask

erosion is not prohibitive. A significant drawback with dry etching for creating via holes in

SiC is the need for a very robust, typically metal, mask material such as Ni, Al, or Cr. The

deposition, patterning, and subsequent removal of such masks adds considerable

complexity to the via fabrication process

46

Foundry Capabilities

Thin-film deposition / etch

400 kV Ion-implanter

DC parametric testing

I-line Stepper lithography

Component design/simulation

and mask lay-out/DRC

Back-end processing

4-inch GaAs & 4- 3-2 inch GaN

47

GaAs Foundry: 1975 – “For Ever”

Novembre 1982: Primi risultati con MESFET su GaAs

GaN Technology: Status after KORRIGAN (2009)

Status after KORRIGAN: Demonstrated capability for the

manufacture of GaN MMICs

BAE / SAAB

SELEX-SI

INDRA

SELEX-SI

Material EBL Lithography

QIN, PCG, TRT

CNR-IFN

RF Characterisation & Models

Univ. Roma II

Polit. Torino

Reliability

Univ. Padova

SELEX-SI

ELETTRONICA / SELEX-SAS

“Users/Designers”

© 2010 SELEX Sistemi Integrati. All rights reserved

ELETTRONICA

Co-Planar Waveguide MMICs

GaN FOUNDRY

LNAs

Micro-Strp MMICs

INDRA

SELEX-SAS