UNIVERSITA’ DEGLI STUDI DI ROMA “LA SAPIENZA”

Facoltà di Ingegneria

Dipartimento di Meccanica ed Aeronautica

Corso di:

MISURE INDUSTRIALI II

del prof. Z. Del Prete

Metodologie di misura

per sistemi a celle a combustibile

Dispense a cura de

l’ing. Pierluigi Schiavetti

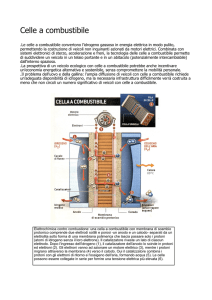

Celle a combustibile

Le celle a combustibile (Fuel Cells)

sono sistemi elettrochimici capaci di

convertire l’energia chimica di un

combustibile (in genere idrogeno)

direttamente in energia elettrica,

senza l’intervento intermedio di un

ciclo termico, ottenendo pertanto

rendimenti di conversione più elevati

rispetto a quelli delle macchine

termiche convenzionali.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

2

STORIA DELLE CELLE A COMBUSTIBILE

La prima cella a combustibile fu costruita da Sir William Grove nel 1839 che utilizzò

elettrodi di platino e acido solforico in qualità di elettrolita. In seguito, a partire dal 1890,

William White Jacques utilizzò l’acido fosforico al posto dell’acido solforico. Questi primi

dispositivi erano tuttavia caratterizzati da una bassa densità di corrente (basso

rendimento).

Bacon, dopo il 1930, sostituì l’elettrolita

acido delle prime celle con un elettrolita

alcalino e continuò a sviluppare il sistema

(Cella di Bacon) oggi noto con l’acronimo

AFC (Alcaline Fuel Cells). Le AFC furono

così apprezzate che negli anni ’60 furono

scelte dalla NASA per la missione lunare

APOLLO.

Alla fine degli anni ’50 iniziò l’impiego e lo sviluppo delle PEMFC (Proton Exchange

Membrane Fuel Cell), celle che utilizzano come elettrolita una speciale membrana di

polimeri per lo scambio di protoni. La produzione si sviluppò negli USA e fu utilizzata

dalla NASA per il progetto spaziale GEMINI.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

3

ELETTROLISI DELL’ACQUA

L'acqua viene decomposta nei suoi elementi costituenti, l'idrogeno e l'ossigeno (la presenza del

sale Na2SO4 disciolto serve ad aumentare la conducibilità della soluzione acquosa).

Al polo negativo si ha la riduzione (catodo) dell'acqua con formazione dell'H2 gassoso, mentre

al polo positivo l'ossidazione (anodo) con formazione dell'O2 gassoso.

Anodo (+) : ossidazione

2 H2O →

Catodo (-) : riduzione

4 H2O + 4e- → 4 OH- + 2 H2

Reazione totale del processo:

O2 + 4H+ + 4 e-

2 H2O → O2 (g)

+ 2 H2(g)

Corso di MISURE INDUSTRIALI II - AA 2005/2006

g = gas

4

FUNZIONAMENTO E CLASSIFICAZIONE DELLE FC

AFC

Alkaline Fuel Cell

PEMFC (SPFC)

Proton Exchange Membrane

Fuel Cell

PAFC

Phosphoric Acid Fuel Cell

MCFC

Molten Carbonate Fuel Cell

SOFC

Solid Oxide Fuel Cell

Corso di MISURE INDUSTRIALI II - AA 2005/2006

5

ALCALINE. Efficienza fino al 70%, producono acqua come emissione. Nate sul finire degli anni '30 grazie a

Francis T. Bacon. Nei confronti di altri tipi di celle (ad esempio celle ad acido fosforico), le AFC presentano una

serie di vantaggi:

rendimenti elettrici che possono raggiungere il 65%,

costi non elevati dei componenti costituenti la cella,

tempi di vita lunghi (dimostrate 10.000-15.000 ore) dovuti alla buona compatibilità dei materiali di cella.

La principale limitazione delle AFC è la bassa tolleranza alle impurezze presenti nei gas reagenti.

PEM (Proton Exchange Membrane). Utilizza come elettrolita una membrana plastica. E' molto leggera e lavora a

basse temperature (80°C) con un'efficienza del 40-50%. Può utilizzare, con un reformer, metanolo o benzina. E'

stata inventata dalla General Electric all'inizio degli anni '60 per le Forze Armate americane. In seguito saranno

analizzate più in dettaglio.

ACIDO FOSFORICO. Parte da una efficienza del 40-50% e arriva all'80 con la cogenerzazione. In commercio ce

ne sono da 200 kW. Operano a temperature prossime a 200 °C con un elettrolita costituito da una soluzione

concentrata di acido fosforico. I sistemi che utilizzano questo tipo di celle sono caratterizzati da un'efficienza

elettrica tra il 37 ed il 42% e consentono di disporre di calore ad una temperatura tale da poter essere sfruttato sia

all’interno dell’impianto, che per utenze esterne di cogenerazione. La temperatura di funzionamento della cella è

abbastanza elevata da non richiedere gas di alimentazione estremamente puri, ma non così alta da creare

problemi legati ai materiali.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

6

CARBONATO FUSO. Le celle a carbonati fusi (MCFC, Molten Carbonate Fuel Cell) impiegano un elettrolita

costituito da una soluzione di carbonati alcalini, liquidi alla temperatura di funzionamento della cella (650 °C),

contenuti in una matrice ceramica porosa ed elettrodi a base di nichel (nichel cromo all’anodo, ossido di nichel

litiato al catodo). Rispetto alle celle che operano a bassa temperatura presentano alcuni vantaggi:

cinetiche di reazioni più veloci che eliminano il bisogno di metalli preziosi come catalizzatori;

maggiore flessibilità nell’uso di combustibili, con possibilità di alimentare la cella direttamente con gas naturale o

distillati leggeri senza stadio di riforma esterna del combustibile;

possibilità di cogenerare a temperature d’interesse industriale.

Con esse è possibile, in prospettiva, realizzare impianti con efficienze più elevate (ottenute efficienze > 45%,

possibilità di arrivare al 60-70% in cicli combinati con turbina) di quelle che si registrano con celle a bassa

temperatura. Le alte temperature di funzionamento e l’elevata corrosività dell’elettrolita pongono tuttavia problemi

di stabilità strutturale ai componenti di cella e questi fanno sì che la tecnologia stia incontrando ancora difficoltà ad

affermarsi.

SOFC (Solid Oxide Fuel Cell). Sono considerate le più ricercate tra le pile che usano carburanti basati su

idrocarburi. Infatti risultano semplici, altamente efficienti, tolleranti alle impurità e possono fare il reforming

internamente alla cella. L' elettrolita e' formato da ossido di zirconio stabilizzato con ossido di ittrio; il catodo e'

costituito da manganito di lantanio opportunamente trattato, l'anodo da un cermet a base di nichel-ossido di

zirconio (temperatura media di esercizio: 800-1000 °C). Con una temperatura di funzionamento dell’ordine dei

1000 °C il calore di scarto che le celle ad ossidi solidi mettono a disposizione può essere utilizzato nell’ambito di

cicli in combinazione con turbine a gas. I problemi che restano ancora da risolvere per questa tecnologia sono

essenzialmente legati al degrado dei materiali ed al loro assemblaggio.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

7

PEM: Cella ad elettrolita polimerico

PREGI

Bassa Temperatura di funzionamento

Facilità

minuto)

di

avviamento

(ordine

del

Elevata densità di potenza

Assenza di problemi di corrosione tipici

di altri tipi di celle con elettrolita liquido

Relativa semplicità costruttiva

DIFETTI

anodo :

Scarsa tolleranza alla presenza del CO

nel combustibile

H 2 2 H 2e

catodo :

1 O 2 H 2e H O

2

2 2

difficile integrazione termica fra il sistema

di trattamento del combustibile e lo stack

Corso di MISURE INDUSTRIALI II - AA 2005/2006

8

Come accennato esistono varie tipologie di celle a combustibile, nel caso della trazione

automobilistica il miglior candidato sembra essere quello delle celle ad elettrolita polimerico.

Nella figura sono rappresentati nell’ordine:

1. I piatti bipolari costituiscono gli elementi terminali della cella,

ad essi è possibile collegare il circuito elettrico che utilizzerà la

corrente prodotta dalla cella.

2. La membrana a scambio protonico costituisce l'elettrolita

che permette la migrazione degli ioni.

3. Gli elettrodi rappresentato i siti attivi ove avviene

l'ossidazione dell'idrogeno e la riduzione dell'ossigeno;

l'insieme della membrana e dell'elettrodo viene generalmente

denominato MEA (Membrane Electrode Assembly).

4. Il sistema di guarnizioni assicura la tenuta periferica dei

reagenti e dell'eventuale fluido di refrigerazione.

5. I diffusori dei gas hanno il compito di convogliare i reagenti

in prossimità dei siti attivi, sono costituiti da piccolissimi canali

distribuiti a ridosso dell'elettrodo.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

9

Corso di MISURE INDUSTRIALI II - AA 2005/2006

10

Perché non si permette ai reagenti di

passare direttamente attraverso lo

strato

catalitico?

Perché

è

necessario il substrato elettrodico?

Il substrato, essendo di materiale

poroso, permette l’accesso dei gas

reagenti anche sotto la struttura dei

piatti bipolari. Al contempo esso

fornisce un percorso conduttivo all’area

campita dei piatti bipolari.

I piatti bipolari devono operare un

bilanciamento fra l’alimentazione dei

gas e la conduzione di elettroni. Il

migliore conduttore, un foglio solido

pieno, non permetterebbe nessun

accesso ai gas mentre una struttura

completamente

aperta

non

consentirebbe alla corrente di scorrere.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

11

RICHIAMI DI TERMODINAMICA DELLA CELLA

L’energia disponibile in condizioni di equilibrio (pressione e temperatura costanti) in una

cella è data dalla variazione di energia libera:

G nFErev

dove:

n

F

Erev

H 2 2 H 2e

1 O 2 H 2e H O

2

2 2

numero di elettroni che partecipano alla reazione = 2

costante di Faraday = 96484 C/mol

potenziale reversibile della cella

L’equazione di Nerst consente di determinare il potenziale termodinamico della reazione

completa di ossidoriduzione;

questo potenziale rappresenta la f.e.m. della cella in condizioni di circuito aperto:

p H2 (pO2 )

ΔG

R T

E

ln

2F

2F

p H2O

0

E

Corso di MISURE INDUSTRIALI II - AA 2005/2006

1

2

12

Una cella a combustibile, operante in

condizioni standard, che utilizzi elettrodi ad

idrogeno ed ossigeno a circuito aperto è in

grado di fornire una tensione Erev pari a

1,229V. Quando si ha erogazione di

corrente da parte della cella insorgono

fenomeni di polarizzazione che inducono

sovratensioni

con

conseguente

abbassamento della tensione misurabile agli

elettrodi.

La tensione misurabile assume allora la seguente espressione:

VFC Erev (Vohm Vatt Vcon )

Dove VFC è la tensione ai morsetti della cella e i tre termini mentre Vohm, Vatt, Vcon

riassumono gli effetti di polarizzazione della cella.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

13

Polarizzazioni di cella

Polarizzazione di attivazione

è connessa alla velocità delle reazioni elettrodiche. Nel caso di reazioni elettrochimiche

in cui Vatt è dell’ordine 50-100mV, viene espressa dall’equazione di Tafel:

Vatt

RT

i

ln a b log i

nF i0

RT

log i0

nF

RT

b 2.3

nF

a 2.3

In cui

α = coefficiente di trasferimento di carica

i0 = densità di corrente di scambio

La polarizzazione di attivazione è collegata allo stadio lento della reazione,

contribuiscono a questo tipo di polarizzazione processi che implicano adsorbimento di

reagenti, trasferimento di elettroni verso il doppio strato, desorbimento di prodotti e la

natura della superficie elettronica.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

14

Polarizzazione ohmica

E’ causata dalla resistenza all’avanzamento che incontrano gli ioni nell’attraversare la

membrana e degli elettroni lungo l’elettrodo.

Può essere posta sotto la forma:

Vohm i R

dove R rappresenta la resistenza totale della cella. La perdita più significativa è quella

che si verifica nell’elettrolita e può venire ridotta diminuendo la distanza tra gli elettrodi e

utilizzando elettroliti ad elevata conducibilità ionica.

Polarizzazione di concentrazione

E’ causata da fenomeni di trasporto di massa dei gas reagenti e dei prodotti che

ostacolano le reazioni agli elettrodi: in prossimità di questi, data la loro insufficiente

porosità e la rapidità con cui i reagenti vengono consumati, si generano dei gradienti di

concentrazione che sommati alla difficoltà di diffusione dei gas nell’elettrolita e dei

prodotti da e verso i luoghi di reazione determinano l’insorgere del fenomeno.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

15

La velocità di trasporto di massa può essere descritta dalla prima legge di Fick:

i

nFD

(cb cs )

D

cs

cb

δ

coefficiente di diffusione delle specie reagenti

concentrazione delle specie reagenti nel bulk

concentrazione sulla superficie dell’elettrodo

spessore dello strato di diffusione

Quando l’elettrodo è governato solo da fenomeni di diffusione

si raggiunge una corrente limite iL che è definita come:

Nel caso in cui si assume trascurabile la ηatt, la

polarizzazione di concentrazione è espressa dalla:

Vcon

iL

nFDcb

RT cs RT

i

ln

ln 1

nF cb nF iL

Le polarizzazioni agiscono sempre nel senso di elevare il potenziale dell’elettrodo al

quale decorre la reazione di ossidazione (anodo) e di abbassare il potenziale

dell’elettrodo al quale decorre la reazione di riduzione (catodo). Abbiamo:

VFC Erev Vohm Vatt Vcon

Corso di MISURE INDUSTRIALI II - AA 2005/2006

16

RENDIMENTI DI CELLA

Rendimento termodinamico

Il rendimento energetico di una cella è definito come:

t

Lavoro utile

nH 2 H

In termini di potenza si scrive:

Pe

t

FH 2 H

Pe

nH2

FH2

potenza erogata [W]

numero di moli di idrogeno [mol]

numero di moli al secondo consumate

di idrogeno [mol/s]

entalpia di reazione pari a 284.000 [J/mol]

H

Rendimento di tensione

Nel caso in cui la cella eroga corrente elettrica, la tensione di cella (V) è minore della

tensione che si avrebbe a circuito aperto (Erev). Si definisce rendimento di tensione il

rapporto tra tensione sotto carico e tensione teorica:

V

V

E rev

Corso di MISURE INDUSTRIALI II - AA 2005/2006

17

Fattore di utilizzo del combustibile e rendimento teorico:

N cell I

F

2 Fa

u t

Fr

Fr

Ft

Fa

Ncell

portata di idrogeno teorica [mol/s] (quella che compete alla reazione chimica

associata alla erogazione di corrente da parte della cella)

costante di Faraday = 96484 C/mol = carica elettrica (in Coulomb) associata

ad una

mole di elettroni

numero di celle di cui è costituito lo stack

N cell I

Ft

2F

teorico

N cell I

C

2 96484

mol

VI

VI

kV

N

I

Ft H

cell

H

2 Fa

La costante “2” a denominatore deriva dal

fatto che per ogni mole di idrogeno si

formano due protoni e quindi due elettroni.

Il rendimento teorico di una FC è

direttamente proporzionale alla tensione che

si stabilisce ai sui capi

Corso di MISURE INDUSTRIALI II - AA 2005/2006

18

CELLE AUTO RESPIRANTI (SELF-BREATHING)

La risposta in potenza di una cella a combustibile è limitata dalla portata di aria, dai valori di

pressione dei gas in ingresso e dalla quantità di acqua fornita alla cella stessa. Per eliminare

complicati controlli sul sistema e semplificare al massimo gli schemi impiantistici a volte si sceglie

una cella autoumidificante e autorespirante. Infatti spesso le celle vengono alimentate e controllate

con un compressore regolando la pressione di ossigeno in ingresso ma ciò implica un dispendio

notevole di energia per l’alimentazione. L’autorespirazione dà origine ad un particolare fenomeno

(“oxygen starvation”) che si manifesta quando la pressione parziale di ossigeno scende al di sotto

di un livello critico, in un qualsiasi luogo, all’interno dei canali dell’aria nel catodo. Questo fenomeno

comporta un rapido decremento della tensione di cella, che in casi estremi può anche portare al

danneggiamento della membrana della cella stessa.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

19

CATENA DI MISURA DI UN BANCO PROVA PER UN

SISTEMA DI TRAZIONE A CELLE A COMBUSTIBILE

• Linea Idrogeno

Motore

Torsiometro

Freno

• Parte Elettrica

• Parte Meccanica

Elettronica di controllo

e acquisizione

Modulo

Fieldpoint

Parametri monitorati:

• Tensione e corrente erogate

Termocoppie

• Flusso H2

Aria

• Temperatura stack

Calcolatore

con scheda di

acquisizione

H2 in

• Velocità angolare albero motore

Cella a

combustibile

autorespirante

Ventole

H2

• Coppia torcente

• Potenza assorbita ausiliari

• Rendimenti

Manometro

Regolatore di

pressione

Corso di MISURE INDUSTRIALI II - AA 2005/2006

Flussimetro

20

Cella a Combustibile

Caratteristiche:

Potenza: 150W @ 15V

Reagenti: idrogeno/aria

P idrogeno: 2 psig

T: 58°C

Tipo di cella: PEM

Motore Elettrico

brushless

Encoder

Freno

Torsiometro

Corso di MISURE INDUSTRIALI II - AA 2005/2006

21

Programma di acquisizione in LabView

Set Up

Acquisizione

Monitoraggio

Banco Prova

Parametri Corrente Potenza

Tensione

Potenza

controllo

PID

erogata

erogata Setelettrica

Up FieldMeccanica

erogata

dalla cella dalla cella

Point

Forzanti

Set Up

Canali di

Controllo

Acquisizione

velocità ventole

Rpm

Comando

acceleratore

Misura

di

Set Up Temperatura

coppia

Parametri

cella

Temporali Potenza

richiesta

Grafici della

dagli

Set Up Rendimenti

velocità

angolare

ausiliari

monitorati

Parametri

dell’albero

motore

eSalvataggio

velocità

di set

Portata

di H2

point

Corso di MISURE INDUSTRIALI II - AA 2005/2006

22

Corso di MISURE INDUSTRIALI II - AA 2005/2006

23

Caratterizzazione statica

Motore

Cella a combustibile

25

50

40

Voltage [V]

60

20

180

Experimental Power curve

54.9

motore [%]

70

200

Experimental V-I Plot

Rendimento motore-giri al minuto

52.7

52.8

50.3

48.7

51.9

49.3

160

45.2

48.2

45.5

45.

140

45.5

44.5

15

42.6

42.2

42.0

120

44.8

42.3

41.8

Tmed=46°C

44.5

10

30

100

80

60

20

5

40

10

20

Rpm

0

0

0

1000

2000

3000

4000

• Rendimento elevato ad alti giri

• Penalizzazione nel ciclo urbano

5000

0

0

1

2

3

4

5

6

7

8

Current [A]

9

10

11

12

13

14

• Rendimento abbastanza costante

in ampio range di potenze

• Lieve diminuzione del rendimento

ad elevate potenze

• Tempo di avvio rapido (circa 5 min)

Corso di MISURE INDUSTRIALI II - AA 2005/2006

24

Power [W]

Rendimento del

80

Ciclo urbano standard

Calcolo del rendimento

del sistema

cella + motore elettrico

Ciclo Urbano Standard

Norma UNI-EN 1986-1

2500

velocità albero

Velocità angolare [giri/min]

velocità di setpoint

2000

1500

1000

500

0

0

20

40

60

80

100

120

140

160

180

200

tempo [s]

Corso di MISURE INDUSTRIALI II - AA 2005/2006

25

Risultati sperimentali

Rendimento medio

Rendimento istantaneo

We

F H

W t

W

E

W

H F t H F H F H

i

i

i

nH 2

tot

i

i

i

i

tot

i

Incertezze associate:

W

1

W F

W 2

F

W

F

F H

F H

2

2

2

2

2

2

2

1

W

Wtot

Ftot

Wtot 2 tot Ftot

Ftot H

Ftot H

Wtot

Ftot

dove :

W

tot

i

2

Wi

F

tot

2

2

Fi

i

Corso di MISURE INDUSTRIALI II - AA 2005/2006

26

Potenza meccanica all’albero:

Wmecc C W

Rendimento meccanico istantaneo:

mecc

Wmecc

F H

Rendimento meccanico medio:

mecc

E

nH 2 H

W t W

F t H F H

i mecc

i

i

i

mecc tot

tot

Corso di MISURE INDUSTRIALI II - AA 2005/2006

27

TECNOLOGIE DI STOCCAGGIO IDROGENO

Idrogeno compresso

Il modo più semplice ed economico per accumulare idrogeno a bordo di un veicolo è di utilizzarlo sotto forma di gas compresso a

pressione di 200-250 bar.

La tecnologia risulta tuttavia non proponibile per uso a bordo di auto tradizionali, a causa del peso ed ingombro dei serbatoi

attualmente utilizzati, che rappresentano un limite all'autonomia e capacità di carico del veicolo. Di recente notevoli progressi sono

stati fatti con l'introduzione di serbatoi con liner metallico o termoplastico rinforzati con fibre di carbonio, di vetro ed aramidiche, che

presentano un peso 3-4 volte inferiore a quello dei comuni serbatoi, e che consentono quindi di superare in parte le restrizione

connesse all'uso delle bombole di tipo tradizionale. Questi serbatoi sono in grado di operare a pressioni fino a 350 bar

(potenzialmente anche 700 bar) e consentono quindi di ottenere densità di accumulo di idrogeno adeguate all'uso a bordo di veicoli.

Le caratteristiche di sicurezza sono solitamente molto elevate, grazie alla robustezza dei serbatoi ed all'introduzione di fusibili

antiscoppio in caso di incendio e di valvole di interruzione del circuito in caso di urto.

Per quanto riguarda normative di sicurezza e licenze per usi a bordo di veicoli, le bombole di idrogeno sono soggette a restrizioni

analoghe a quelle adottate nel caso del gas naturale.

Idrogeno liquido

L'idrogeno può essere stoccato a bordo del veicolo in forma liquida ad una temperatura di -253 °C.

Per mantenere queste temperature sono stati messi a punto serbatoi a doppia parete, con

un'intercapedine ove viene fatto il vuoto (serbatoi tipo “dewar”) Questa tecnologia è ormai

consolidata in Germania, dove la BMW la utilizza da oltre 15 anni su auto ad idrogeno alimentate

con motori a combustione interna.

L’accumulo in forma liquida è forse la tecnologia che oggi meglio soddisfa le esigenze

dell’autotrazione, tuttavia anch’essa presenta dei limiti. A sfavore dell’idrogeno liquido giocano la

maggiore complessità del sistema, non solo a bordo del veicolo ma anche a terra, per la

distribuzione ed il rifornimento, ed i maggiori costi ad esso associati. Anche il costo energetico della

liquefazione è considerevole, corrispondendo a circa il 30% del contenuto energetico del

combustibile, contro un valore compreso tra il 4% ed il 7% per l’idrogeno compresso.

Nel quadro delle attività del Progetto H2MUC è stata realizzata, presso l'aeroporto di Monaco di

Baviera, la prima stazione di servizio pubblica in grado di fornire idrogeno liquido.

Corso di MISURE INDUSTRIALI II - AA 2005/2006

28

Idruri metallici

L’idrogeno può legarsi chimicamente con diversi metalli e leghe metalliche, formando idruri. Questi composti sono in grado di

intrappolare idrogeno, a pressioni relativamente basse. L'idrogeno penetra all'interno del reticolo cristallino del metallo, andando ad

occupare i siti interstiziali.

Si raggiungono, a basse pressioni, densità energetiche maggiori di quelle dell’idrogeno compresso e paragonabili (secondo alcune

referenze, anche maggiori) a quelle dell’idrogeno liquido. Il volume di stoccaggio si riduce di 3-4 volte, rendendo possibile l’uso di

questi sistemi nelle autovetture, mentre l’energia specifica dipende anche dal peso specifico del metallo di base. Le percentuali, in

peso, di idrogeno sul peso totale che si raggiungono vanno dal 1% al 12,7% (LiH), per confronto ricordiamo che per le comuni

bombole tale percentuale è di poco superiore all’1%, e quindi tali sistemi di stoccaggio sono potenzialmente molto promettenti.

Un punto debole della tecnologia è rappresentato dal peso di questi sistemi di accumulo, a parità di peso il veicolo presenta

un'autonomia tre volte inferiore a quella ottenibile con idrogeno liquido o idrogeno compresso con serbatoi di tipo avanzato. Sono

invece indubbi i vantaggi in termini di convenienza, compattezza, stabilità dello stoccaggio, sicurezza intrinseca.

La tecnologia degli idruri è allo studio negli Stati Uniti, in Europa ed in Giappone, dove la Toyota ha messo a punto speciali leghe al

titanio, nell’ambito del suo programma di realizzazione di veicoli con celle a combustibile.

Di recente interessanti i risultati sono stati ottenuti dalla Ovonic, che sta sviluppando una lega a base di magnesio, leggera, con

un'elevata capacità di stoccaggio idrogeno (7% in peso, Tdesorb.: 300 °C).

Densità gravimetrica dell'energia:

Percentuale di energia erogata da una cellula o da

una batteria in funzione del suo peso (Wh/kg).

Questo termine è utilizzato indifferentemente al posto

di quella di energia specifica

Corso di MISURE INDUSTRIALI II - AA 2005/2006

29

Metodologie di produzione di H2 a bordo

Reattori catalitici a membrana

volume di accumulo

idrogeno alla cella

alimentazione

gas di coda

membrana

pellets di catalizzatore

Corso di MISURE INDUSTRIALI II - AA 2005/2006

30

Impianto di produzione di idrogeno

Corso di MISURE INDUSTRIALI II - AA 2005/2006

31

Corso di MISURE INDUSTRIALI II - AA 2005/2006

32

Misure di permeazione delle membrane

Legge di Sievert (regime diffusivo)

J Q

Legge lineare (regime “chimico” superficiale)

J K p1 p2

Corso di MISURE INDUSTRIALI II - AA 2005/2006

p1 p2

33

Riferimenti bibliografici

Ronchetti M. Iacobazzi A., Celle a Combustibile, Stato di sviluppo e prospettive della

tecnologia, ENEA,2002

Hoogers G., Fuel cell technology handbook, CRC Press, 2003

Corso di MISURE INDUSTRIALI II - AA 2005/2006

34