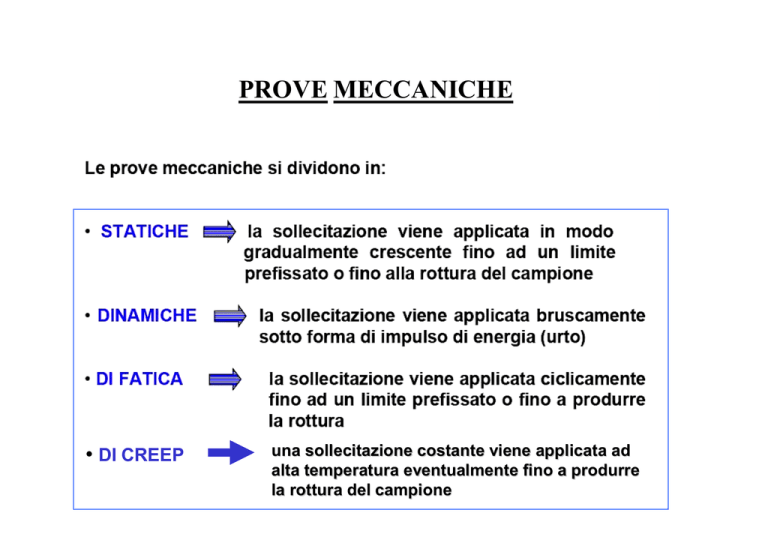

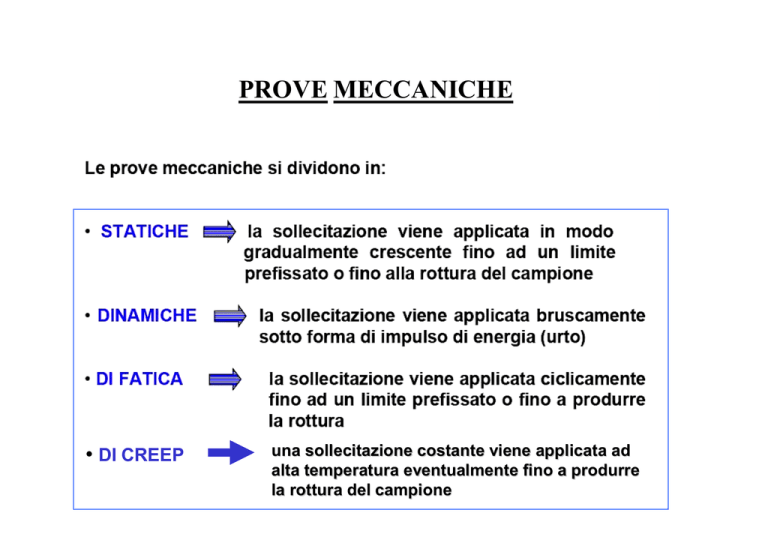

PROVE MECCANICHE

• DI CREEP

una sollecitazione costante viene applicata ad

alta temperatura eventualmente fino a produrre

la rottura del campione

PROVA DI TRAZIONE

Il campione viene

sottoposto ad

allungamento sotto

trazione monoassiale a

velocità costante,

misurando il carico

necessario a provocare

un dato allungamento

Macchina di prova

• L’obiettivo è quello di studiare il comportamento dei materiali

sottoposti ad un carico monoassiale crescente

• Si ottiene una

allungamento

curva

tensione-deformazione

o

carico-

Parametri significativi

Tensione o sforzo Nominale σ: rapporto tra il carico P

agente sul campione e l’area A0 della sezione trasversale

originaria

σ = P/A0

Dilatazione o deformazione Nominale ε: rapporto tra la

variazione ∆l di lunghezza del campione e la lunghezza iniziale

l0

ε = ∆l/l0

• Curva tensione-deformazione per rame policristallino

Parametri significativi

• Tensione o carico di snervamento (limite elastico) σe

• Tensione o carico massimo di trazione σM

• Tensione o carico di rottura σR

La tensione σp (limite elastico lineare) suddivide il campo

elastico lineare da quello non lineare

La tensione σe (limite elastico) suddivide il campo elastico

lineare da quello plastico

Per valori del carico < σP siamo nel campo elastico lineare per

cui vale:

σ = E .ε

Superato il carico di snervamento (σ

σP) si entra nel campo

plastico

Il carico inizialmente continua a crescere fino a raggiungere il

valore σM

PERIODO PLASTICO CON STRIZIONE

Raggiunto σM nel campione si verifica un restringimento della

sezione trasversale (Strizione) che comporta una diminuzione della

tensione nominale (o del carico F) fino alla rottura

Per materiali in cui la rottura avviene senza Strizione σM= σR

Per materiali in cui la rottura avviene con Strizione σM> σR

In generale è possibile suddividere i materiali in due principali

categorie:

• Materiali Fragili

• Materiali Duttili

Un materiale si dice Fragile se, sottoposto ad una prova di

trazione monoassiale, si rompe senza essersi deformato

Se σe = σR

plasticamente

Un materiale si dice Duttile se, sottoposto ad una prova di

trazione monoassiale, si rompe dopo essersi deformato

plasticamente

Se σe < σR

Tensione di snervamento

Valore della tensione in corrispondenza della quale, un

materiale duttile, comincia a deformarsi in maniera irreversibile

A causa della difficoltà di determinare con precisione questo

punto si utilizza una convenzione:

Si definisce:

Tensione al limite di snervamento quella tensione che

corrisponde ad una deformazione plastica (ossia la

deformazione permanente misurata una volta “scaricato” il

provino) pari allo 0,2%

Carico di snervamento

Deformazione plastica nei metalli

In figura si mostra un possibile modello atomico per lo scorrimento di un blocco di

atomi su un altro in un cristallo metallico perfetto

I calcoli fatti, basandosi su tale modello, mostrano che la resistenza dei cristalli

metallici dovrebbe essere da 1000 a 10000 volte maggiore rispetto a quella

sperimentalmente osservata

Questo modello non è corretto perché, durante la deformazione plastica, non si

ha scorrimento contemporaneo di grandi quantità di atomi in quanto:

il processo richiederebbe troppa energia

Durante la deformazione plastica ha invece luogo un processo a più bassa energia

che implica lo scorrimento di un piccolo numero di atomi per volta

Ciò è dovuto alla presenza nel cristallo di un elevata densità di dislocazioni

Le dislocazioni si formano in grande numero (106 cm/cm3) già durante la

solidificazione del metallo, ma se ne formano molte altre di più durante la

deformazione del cristallo

Un cristallo che ha subito un alta deformazione plastica può contenerne

fino a 1012 cm/cm3

La presenza di dislocazioni in un cristallo determina una minore resistenza alla

deformazione plastica dello stesso in quanto rende possibile uno scorrimento di

un basso numero di atomi per effetto di piccoli sforzi

Incrudimento

La deformazione plastica di un cristallo è favorita dalla presenza delle dislocazioni

e consiste nel movimento, per effetto di bassi sforzi di taglio, delle stesse

dislocazioni all’interno del cristallo

Qualunque elemento che funga da “oppositore” al movimento delle

dislocazioni rende più difficile lo scorrimento atomico e quindi aumenta

la resistenza alla deformazione plastica del materiale

Uno dei possibili elementi “oppositori” al movimento delle dislocazioni

sono le stesse dislocazioni ossia:

Quando una dislocazione, durante il suo movimento all’interno del cristallo, ne

incontra un’altra, quest’ultima rappresenta un ostacolo al movimento della prima

Incrudimento

Se si porta a deformazione

plastica il campione, lo si

“scarica” e “ricarica” σs aumenta

Ripetendo i cicli di carico e

scarico σs continua ad aumentare

Durante la deformazione plastica di un materiale cristallino si formano molte altre

dislocazione e ciò fa si che la resistenza alla deformazione plastica del materiale

aumenta

Tensione Reale o Effettiva

La Tensione Reale viene definita come il rapporto tra il carico

agente sul campione e l’area della minima sezione trasversale

istantanea che sopporta quel carico:

Deformazione Reale o Effettiva

PROVA DI COMPRESSIONE

I Materiali fragili mostrano spesso bassa resistenza a trazione poiché la tensione

di trazione tende a estendere quelle lesioni submicroscopiche, presenti nel materiale,

orientate perpendicolarmente all’asse del carico

Questi stessi materiali presentano invece alta resistenza alla compressione:

materiali fragili sono impiegati principalmente a Compressione

Poiché la prova di compressione aumenta l’area della sezione trasversale del

campione, non si verifica mai la Strizione

PROVA DI DUREZZA

Durezza di un materiale: resistenza che esso oppone alla

penetrazione di un altro corpo di durezza maggiore e di definita

geometria, al quale è applicato lentamente un determinato carico i

direzione perpendicolare alla superficie da esaminare

Vantaggi

Metodi principali

facilità di esecuzione

Brinell

rapidità nell’ottenere risultati

Vickers

non distruttiva

Rockwell

Metodo Brinell

Secondo la normativa (UNI 560-61) si utilizza una sfera di

carburo di Tungsteno o Acciaio avente un diametro pari a 10 mm

applicando una pressione pari a P = 2940 N per un tempo

compreso fra i 10 e i 15 s

Massima durezza misurabile

Durezza del penetratore

Con sfera di acciaio temprato

max HB = 400

Con sfera in Carburo di Tungsteno

max HB = 600

Svantaggi

Non si tiene conto del recupero elastico del materiale

Il profilo della traccia è impreciso

Metodo Vickers

Secondo la normativa (UNI 1955-6) si utilizza una piramide di

diamante con angolo al vertice di 136 ± 1° applicando una

pressione pari a P = 294 N per un tempo compreso fra i 10 e i 15 s

Metodo Rockwell

Secondo la normativa (UNI 562) per materiali molto duri si usa un

cono in diamante con angolo al vertice di 120° applicando una

pressione iniziale P0 = 10 kg ed una ulteriore P1 = 140 kg; per

materiali dolci una sfera in acciaio temprato e levigato con diametro

d = 1,5875 mm e pressioni pari a 10 kg (P0) e 90 kg (P1)

PROVA DI RESILIENZA O URTO

La prova d’urto misura l’energia necessaria a fratturare una

barretta del materiale in esame, intagliato secondo modalità

standard, mediante un carico impulsivo

Il campione viene disposto tra i due

appoggi della macchina e viene colpito

(venendone fratturato) da una massa

pendolare pesante che, partita da un’altezza

nota, risale ad una certa quota

Dalla conoscenza della massa pendolare e

dalla differenza tra le quote iniziale e finale si

calcola l’energia assorbita nella frattura

• Le prove d’urto vengono spesso utilizzate per la determinazione

della temperatura di transizione dallo stato duttile a quello

fragile che si verifica al diminuire di T.

Questo perché, gli acciai e la maggior parte degli altri metalli o leghe CCC

assorbono più energia nella frattura duttile che in quella fragile

La Temperatura di transizione dipende dalla forma

dell’intaglio sul campione

Per uno stesso materiale la temperatura di transizione è tanto

maggiore quanto più acuto è l’intaglio

Prova di Fatica

La Prova di Fatica determina invece le sollecitazioni che un

campione di dimensione standard può sopportare in condizioni di

sicurezza per un dato numero di cicli

Il campione viene caricato in condizioni di pura flessione e viene fatto ruotare. In

tal modo in ciascuna rotazione tutti i punti della sua circonferenza passano da uno

stato di compressione ad uno di trazione

Prova di Fatica

Nella Prova di Fatica il provino viene sottoposto a sollecitazioni

cicliche (che si ripetono periodicamente nel tempo) fino a

produrre la rottura dello stesso

Nelle normali condizioni di servizio, le strutture ed i

componenti di macchine sono spesso sottoposti all’azione di

ripetuti carichi variabili

In tali condizioni, i componenti si possono rompere pur se

soggetti ad uno sforzo molto inferiore a quello che possono

sopportare in condizioni di sollecitazione statica ossia per:

σ < σr

o addirittura

σ < σe

Il processo di fatica implica l’apparizione di una cricca (si

innesca di solito in un punto di concentrazione degli sforzi come

un intaglio o un angolo acuto ed in genere parte dalla superficie)

che si sviluppa progressivamente col ripetersi della sollecitazione

La rottura interviene quando la cricca a raggiunto la sua

lunghezza critica lc in corrispondenza della quale la sezione

resistente è talmente ridotta da non poter più sopportare la

sollecitazione applicata

Esempi di componenti di macchine in cui le rotture per fatica sono

comuni, sono parti in movimento quali alberi, bielle ed ingranaggi:

Alcune valutazioni attribuiscono alla fatica circa l’80% delle

rotture che si verificano sui macchinari in generale!!

Ciascun giro costituisce così un ciclo completo di alternanza

delle tensioni, che nelle prove usuali viene ripetuto parecchie

migliaia di volte al minuto

I campioni sono provati fino a rottura sotto carichi differenti,

denotandone per ogni carico il numero di cicli necessari alla frattura

In genere σmax = - σmin

cicli simmetrici alternativamente di trazione

e compressione

E’ possibile anche effettuare prove cicliche

• con σmax > 0 e σmin < 0

compressione

cicli non simmetrici di trazione e

• con σmax e σmin > 0 (< 0)

cicli di trazione o compressione

• Le tensioni sono poi riportate in diagramma in funzione del

logaritmo del numero di cicli necessari alla rottura (curve σ-N)

Per l’alluminio (e le sue leghe) lo sforzo che provoca la rottura diminuisce

all’aumentare del numero di cicli

Per gli acciaio al carbonio e le leghe ferrose in generale invece, all’aumentare del

numero di cicli si ha dapprima una diminuzione della resistenza a fatica e poi la

curva tende ad un asintoto orizzontale

Il valore dello sforzo corrispondente all’asintoto viene definito

limite di resistenza a fatica del materiale e rappresenta la tensione

alla quale il materiale è in grado di resistere infinitamente (>108

cicli)

Per valori di tensione inferiore al limite di fatica, il materiale

sollecitato ciclicamente avrà una durata infinita

Fattori che influenzano il limite di resistenza a fatica

Concentrazione degli Sforzi:

la presenza di fattori che determinano

intensificazione degli sforzi come intagli, fori riducono notevolmente la resistenza

a fatica

Rugosità superficiale: migliore è la finitura superficiale più alta è la

resistenza a fatica. Superfici rugose creano punti di intensificazione degli sforzi

che facilitano la formazione di cricche da fatica.

Condizioni Superficiali: poiché la maggior parte delle rotture a fatica si

originano dalla superficie del campione, qualsiasi trattamento che modifichi questa

ultima influenzerà il comportamento a fatica. Trattamenti di indurimento

superficiale degli acciai (nitrurazione etc.) aumentano la resistenza a fatica mentre

trattamenti di addolcimento (decarburazione) peggiorano il comportamento a

fatica.

Ambiente Corrosivo: determina un peggioramento del comportamento a

fatica sia perché facilità l’innesco delle cricche in superficie sia perché determina

un aumento della velocità di propagazione di queste ultime

Creep o Scorrimento Viscoso

• Nella prova di Creep un campione del materiale in esame viene

sottoposto ad uno stato di sollecitazione costante ad alta

temperatura eventualmente fino a provocarne la rottura (prova di

creep rottura)

Conoscere il comportamento a scorrimento viscoso di un

materiale è molto importante in quanto, nelle normali condizioni

di servizio, un materiale è spesso sollecitato meccanicamente in

ambienti la cui Temperatura è molto alta

Creep o Scorrimento Viscoso

E’ il fenomeno grazie al quale un materiale, sottoposto ad una

sollecitazione costante ad elevata temperatura, superiore alla metà

della sua temperatura assoluta di fusione, subisce una progressiva

deformazione plastica

Per molte apparecchiature che operano ad elevate temperature, il

Creep dei materiali è il fattore che limita la massima temperatura

alla quale si può operare

Sottoponendo un materiale ad una sollecitazione costante ad alta

temperatura, rappresentando la variazione della lunghezza del

provino in funzione del tempo, si ottengono curve sperimentali

chiamate curve di Creep

• Curva di Creep

• Inizialmente si ha un

allungamento istantaneo

del provino εo

• Successivamente, il

provino mostra una fase di

Creep Primario in cui la

velocità di deformazione

decresce col tempo

La pendenza della curva dε/dt è definita Velocità di Creep

Nella seconda fase, Creep secondario, la velocità di creep è

essenzialmente costante (Creep Stazionario)

Infine si ha una terza fase, detta Creep terziario, in cui la velocità

aumenta rapidamente fino alla rottura

A livello microscopico il fenomeno deriva dalla combinazione di

due meccanismi contrapposti:

1. Incrudimento

2. Addolcimento

L’incrudimento è fenomeno che comporta un aumento

progressivo della resistenza alla deformazione plastica di un

materiale ed è dovuto al moltiplicarsi del numero di dislocazioni

L’addolcimento è fenomeno dovuto a processi di riassesto, come

il salto o lo scorrimento, attivato termicamente, di dislocazioni, e

la diffusione di vacanze. Esso favorisce la deformazione plastica

del materiale

Creep primario la velocità dell’incrudimento è maggiore di quella del

riassesto e quindi la velocità di creep diminuisce con continuità.

Creep secondario: i due fenomeni si bilanciano e la velocità di creep risulta

costante

Creep terziario: si formano lesioni ai bordi di grano e/o fenomeni di strizione

in qualche zona del campione comportando una riduzione dell’area resistente.

Inoltre si verificano processi di addolcimento a velocità maggiore di quella di

incrudimento. Tutti questi fattori producono un continuo aumento della velocità

di creep, fino alla frattura del campione

Fattori che influenzano il Creep

• Sforzo applicato

• Temperatura

L’aumento della tensione applicata sposta verso l’alto tutta la

curva (a parità di tempo aumenta l’allungamento del provino) e

provoca una frattura più veloce

L’aumento della temperatura, invece, accelerando i processi di

riassesto, innalza la velocità di Creep