11.1

Processi di ossidazione

11.1.1 Processi di ossidazione

in fase vapore

Introduzione

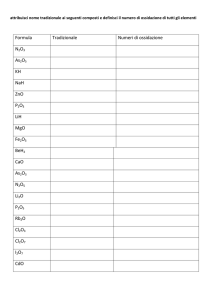

I processi di ossidazione selettiva, in particolare quelli che utilizzano catalizzatori solidi (processi di ossidazione eterogenea) hanno un ruolo fondamentale nella

petrolchimica. Circa il 50% dei principali prodotti chimici e oltre l’80% dei monomeri vengono sintetizzati

mediante almeno uno stadio di ossidazione catalitica

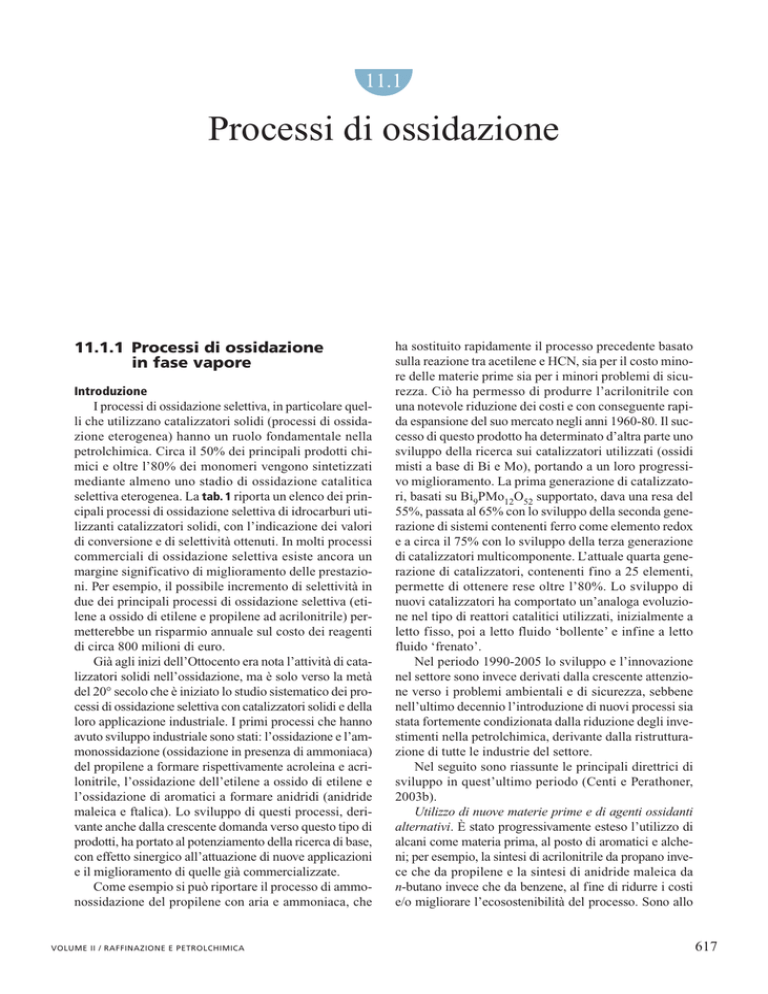

selettiva eterogenea. La tab. 1 riporta un elenco dei principali processi di ossidazione selettiva di idrocarburi utilizzanti catalizzatori solidi, con l’indicazione dei valori

di conversione e di selettività ottenuti. In molti processi

commerciali di ossidazione selettiva esiste ancora un

margine significativo di miglioramento delle prestazioni. Per esempio, il possibile incremento di selettività in

due dei principali processi di ossidazione selettiva (etilene a ossido di etilene e propilene ad acrilonitrile) permetterebbe un risparmio annuale sul costo dei reagenti

di circa 800 milioni di euro.

Già agli inizi dell’Ottocento era nota l’attività di catalizzatori solidi nell’ossidazione, ma è solo verso la metà

del 20° secolo che è iniziato lo studio sistematico dei processi di ossidazione selettiva con catalizzatori solidi e della

loro applicazione industriale. I primi processi che hanno

avuto sviluppo industriale sono stati: l’ossidazione e l’ammonossidazione (ossidazione in presenza di ammoniaca)

del propilene a formare rispettivamente acroleina e acrilonitrile, l’ossidazione dell’etilene a ossido di etilene e

l’ossidazione di aromatici a formare anidridi (anidride

maleica e ftalica). Lo sviluppo di questi processi, derivante anche dalla crescente domanda verso questo tipo di

prodotti, ha portato al potenziamento della ricerca di base,

con effetto sinergico all’attuazione di nuove applicazioni

e il miglioramento di quelle già commercializzate.

Come esempio si può riportare il processo di ammonossidazione del propilene con aria e ammoniaca, che

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

ha sostituito rapidamente il processo precedente basato

sulla reazione tra acetilene e HCN, sia per il costo minore delle materie prime sia per i minori problemi di sicurezza. Ciò ha permesso di produrre l’acrilonitrile con

una notevole riduzione dei costi e con conseguente rapida espansione del suo mercato negli anni 1960-80. Il successo di questo prodotto ha determinato d’altra parte uno

sviluppo della ricerca sui catalizzatori utilizzati (ossidi

misti a base di Bi e Mo), portando a un loro progressivo miglioramento. La prima generazione di catalizzatori, basati su Bi9PMo12O52 supportato, dava una resa del

55%, passata al 65% con lo sviluppo della seconda generazione di sistemi contenenti ferro come elemento redox

e a circa il 75% con lo sviluppo della terza generazione

di catalizzatori multicomponente. L’attuale quarta generazione di catalizzatori, contenenti fino a 25 elementi,

permette di ottenere rese oltre l’80%. Lo sviluppo di

nuovi catalizzatori ha comportato un’analoga evoluzione nel tipo di reattori catalitici utilizzati, inizialmente a

letto fisso, poi a letto fluido ‘bollente’ e infine a letto

fluido ‘frenato’.

Nel periodo 1990-2005 lo sviluppo e l’innovazione

nel settore sono invece derivati dalla crescente attenzione verso i problemi ambientali e di sicurezza, sebbene

nell’ultimo decennio l’introduzione di nuovi processi sia

stata fortemente condizionata dalla riduzione degli investimenti nella petrolchimica, derivante dalla ristrutturazione di tutte le industrie del settore.

Nel seguito sono riassunte le principali direttrici di

sviluppo in quest’ultimo periodo (Centi e Perathoner,

2003b).

Utilizzo di nuove materie prime e di agenti ossidanti

alternativi. È stato progressivamente esteso l’utilizzo di

alcani come materia prima, al posto di aromatici e alcheni; per esempio, la sintesi di acrilonitrile da propano invece che da propilene e la sintesi di anidride maleica da

n-butano invece che da benzene, al fine di ridurre i costi

e/o migliorare l’ecosostenibilità del processo. Sono allo

617

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

tab. 1. Principali processi di ossidazione selettiva di idrocarburi utilizzanti catalizzatori solidi e tipici risultati

ottenuti (Arpentinier et al., 2001; Centi et al., 2002)

REAGENTE

PRODOTTO PRINCIPALE

TIPO DI CATALIZZATORI

SELETTIVITÀ*

(%)

Metano/O2/NH3

HCN

Rete di Pt-Rh

100

60-70

CH4 o (CH2)x /O2

Gas di sintesi (CO/H2)

Rh o Ni supportati

99

90-95

Metanolo/aria

Formaldeide

Ag su a-Al2O3, oppure

ossidi di Fe-Mo

97-99

91-98

92

Etilene/O2/acido acetico

Vinilacetato

Pd-Cu-K su a-Al2O3

8-12**

Etilene/O2

Ossido di etilene

Ag-K-Cl su a-Al2O3

13-18**

72-76

Etilene/aria o O2/HCl

1,2-dicloroetano

Ossicloruri di Cu-Mg(K)

su g-Al2O3

95

93-96

45-50**

94-96

Etanolo/O2

Acetaldeide

Ag, Cu

Propilene/aria

Acroleina

Ossidi supportati

di Bi-Mo-Fe-Co-K

92-97

80-88

Ossidi supportati

di Bi-Mo-Fe-Co-K

98-100

75-83

Propilene/aria/NH3

Acrilonitrile

Acroleina/aria

Acido acrilico

Ossidi di V-Mo-W

95

90-95

n-butano/aria

Anidride maleica

Ossidi di V-P

75-80

67-72

n-butano/aria

Buteni/butadiene

Ossidi di Bi-Mo-P

55-65

93-95

Alcol t-butilico

Metacroleina

Ossidi di Bi-Mo-Fe-Co-K

99

85-90

Isobutene/aria

Metacroleina

Ossidi di Bi-Mo-Fe-Co-K

97

85-90

Metacroleina/aria

Acido metacrilico

Ossidi di V-Mo-W

97-99

95-98

Benzene/aria

Anidride maleica

Ossidi di V-Mo

98

75

o-xilene/aria

Anidride ftalica

Ossidi di V-P-Cs-Sb su TiO2

98-100

81-87

Naftalene/aria

Anidride ftalica

Ossidi di V-K su SiO2

100

84

*

**

Conversione dei reagenti e selettività dei prodotti rispetto all’idrocarburo

Nei processi che operano con riciclo del reagente non convertito la conversione è per singolo passaggio

studio nuovi processi che utilizzano ossidanti alternativi,

ad esempio per la sintesi diretta di fenolo da benzene (invece del processo multistadio da benzene con cumene intermedio), con N2O come agente ossidante invece di O2, per

ridurre la complessità e i rischi del processo, evitare la

coproduzione di acetone e utilizzare un sottoprodotto quale

N2O (riducendo anche i costi per il suo smaltimento).

Sviluppo di nuove classi di catalizzatori e processi.

I processi che utilizzano catalizzatori solidi (eterogenei)

stanno progressivamente sostituendo quelli di tipo omogeneo, per ridurre i costi di separazione e l’impatto

ambientale e/o utilizzare nuove materie prime, per esempio nella sintesi diretta di acido acetico da etano. I processi di deidrogenazione ossidativa di alcani sono sempre

618

CONVERSIONE*

(%)

più competitivi rispetto a quelli di deidrogenazione di

alcheni. Sono allo studio anche processi che permettono di ridurre o eliminare la formazione di coprodotti e/o

la formazione di intermedi tossici o pericolosi; un esempio è la sintesi di acido metacrilico mediante ossidazione diretta di isobutano, come alternativa al processo commerciale aceton-cianidrina, che utilizza HCN come reagente e coproduce ammonio solfato.

Conversione dei processi basati sull’utilizzo di aria

in processi basati sull’alimentazione di ossigeno puro.

Tali processi consentono di ridurre le emissioni inquinanti; ne sono esempi la sintesi della formaldeide da

metanolo, l’epossidazione dell’etilene e l’ossiclorurazione dell’etilene a 1,2-dicloroetano.

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

Miglioramento della produttività dei processi. È dovuto allo sviluppo di nuove generazioni di catalizzatori con

proprietà migliorate e/o al miglioramento dell’ingegneria dei reattori (per esempio, l’introduzione di un reattore monolitico nella sintesi della formaldeide, o di reattori a letto strutturato nella sintesi dell’anidride ftalica).

Inoltre, nel periodo 2000-05 è cresciuto notevolmente

l’interesse per lo sviluppo di nuove tecnologie reattoristiche (quale per esempio quella dei reattori a membrana), che permettono una buona economia di processo

anche per produzioni medio-piccole (scale-down dei processi; Centi e Perathoner, 2003a), al fine di delocalizzare la produzione e ridurne l’impatto ambientale, in opposizione alla tendenza tipica del 20° secolo di migliorare

l’economia dei processi attraverso l’aumento di scala e

l’integrazione spinta in grandi siti petrolchimici. Ciò a

causa dell’elevato impatto ambientale e della forte opposizione sociale verso quest’ultima soluzione, oltre che

per problemi legati allo scarso adattamento a un mercato con forti fluttuazioni nella domanda.

I processi di ossidazione catalitica selettiva possono

essere divisi in tre classi. La prima riguarda l’ossidazione di molecole inorganiche (per esempio, l’ossidazione dell’ammoniaca a NO e di H2S a zolfo). La seconda classe riguarda la sintesi di prodotti chimici di base

(per esempio, l’ammonossidazione del metano a HCN

o l’ossidazione parziale del metano a gas di sintesi; miscele CO/H2). La terza classe infine riguarda la conversione di idrocarburi attraverso processi in fase liquida (principalmente in fase omogenea, anche se è crescente l’interesse verso quelli utilizzanti catalizzatori eterogenei)

e processi in fase vapore, i più applicati industrialmente (v. ancora tab. 1). Occorre rilevare che questa ultima

classe di processi utilizza aria od O2 come ossidanti (a

parte il citato processo di idrossilazione diretta del benzene a fenolo con N2O), mentre nei processi in fase liquida, oltre a O2, si utilizzano estensivamente anche altri

agenti ossidanti quali alchilperossidi e H2O2 (Centi e

Perathoner, 2003b).

Le differenti classi di processi di ossidazione selettiva in fase vapore (su catalizzatori solidi) e le relative

principali reazioni industriali sono riassunte nella tab. 2

(Arpentinier et al., 2001; Centi et al., 2002). Alcune importanti classi di reazioni, non incluse nella tabella in

quanto non ancora commerciali, sono: la deidrogenazione ossidativa di alcani C2-C5 alle corrispondenti olefine;

l’ossidazione selettiva di alcani quali la sintesi di anidride ftalica e maleica da n-pentano, di acido acrilico da

propano e di metacroleina o acido metacrilico da isobutano; l’ammonossidazione del propano ad acrilonitrile.

I catalizzatori utilizzati per queste reazioni possono

essere classificati in base al meccanismo di reazione che

li caratterizza.

Ossidazione allilica. Per questa reazione sono utilizzati catalizzatori a base di ossidi misti di metalli di

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

transizione, capaci di estrarre selettivamente un atomo

di idrogeno rompendo un legame CH in posizione

allilica ed eventualmente inserendo un atomo di ossigeno nella stessa posizione. I catalizzatori industriali sono

generalmente multicomponente (per esempio, gli ossidi

di Bi-Mo, utilizzati nella sintesi dell’acrilonitrile da propilene, contengono vari promotori quali Fe, Cu, W, Te,

Sb, K), ma tipicamente si può identificare una fase principale (Bi-molibdato) capace di catalizzare differenti reazioni, quali: la sintesi di acroleina da propilene, l’ammonossidazione di propilene ad acrilonitrile, la dimerizzazione di propilene a cicloesene e la deidrogenazione

ossidativa di buteni a butadiene. Queste reazioni sono

caratterizzate da un primo stadio comune di ossidazione allilica (fig. 1), ove l’estrazione di un atomo di idrogeno in posizione allilica dà luogo a un complesso

p-allilico chemiadsorbito sul metallo di transizione. La

natura degli stadi successivi determina il tipo di reazione e di prodotto che si ottiene. L’ossidazione e l’ammonossidazione in catena laterale di alchilaromatici (per

esempio, l’ossidazione del toluene a benzaldeide o benzonitrile, rispettivamente) segue in linea di principio un

meccanismo di reazione analogo, ma l’interazione dell’anello aromatico con la superficie è differente e quindi si utilizzano differenti tipi di catalizzatori, come ossidi di vanadio supportati su TiO2 o catalizzatori a base di

molibdati di Fe-(V, P, K).

Ossidazione nucleofila al gruppo CO (deidrogenazione ossidativa di alcoli e ossidazione di aldeidi ad

acidi). Sebbene questo tipo di reazione abbia analogie

con il meccanismo descritto in precedenza, esistono vari

tipi di substrati quali alcoli (metanolo) o aldeidi (acroleina o metacroleina) che interagiscono troppo fortemente con la superficie del catalizzatore quando vengono utilizzati catalizzatori che appartengono alla prima

classe. Nella conversione del metanolo in formaldeide,

il catalizzatore più utilizzato a livello industriale è il

molibdato di ferro (contenente anche altri componenti

in piccola quantità), mentre catalizzatori multicomponente, a base di ossidi di Mo-V o di eteropoliacidi di

P-Mo-V, sono utilizzati per la conversione delle aldeidi

nei corrispondenti acidi.

Inserzione elettrofila di un atomo di ossigeno. I catalizzatori per questa classe di reazione sono altamente

specifici. Esempi sono i sistemi a base di Ag/a-Al2O3

per la sintesi di ossido di etilene da etilene (questo catalizzatore, per esempio, quando applicato alla sintesi dell’ossido di propilene da propilene non è selettivo) e

Fe/ZSM-5 per l’idrossilazione del fenolo con N2O come

ossidante.

Ossidazione (o ammonossidazione) di alcani. In questo caso, lo stadio lento è l’attivazione iniziale selettiva

dell’alcano, per esempio per estrazione concertata di un

atomo di idrogeno da parte di un sito superficiale di Lewis

(un metallo di transizione) e di un secondo atomo di

619

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

H

H

C

H

C

H

C

H

H

H

C

C

H

C

O

C

H

C

H

H

Me

H

Me O Me O Me O

O

H

H

H

Me

H

C

Me

O

H

Me O Me O

vacanza anionica

H

H

O

O

Bi

OH

O

Mo

O

O

Bi

O

OH

O

Mo

O

O

Bi

O

O

Mo

O

O

complesso p-allilico

fig. 1. Schema generale di meccanismo di ossidazione allilica ed esempio nel caso dell’ossidazione

del propilene su molibdato di bismuto per ottenere acroleina.

idrogeno da parte di un sito basico (atomi di ossigeno)

per dare un alchene, che immediatamente viene convertito a prodotti ossigenati mediante meccanismi di

ossidazione o ammonossidazione allilica. A causa della

debole interazione del substrato con la superficie e del

meccanismo di attivazione, sono necessari catalizzatori con proprietà differenti da quelle dei catalizzatori

appartenenti alla prima classe di reazioni. Sono utilizzati, per esempio, catalizzatori a base di pirofosfato di

vanadile per l’ossidazione del n-butano ad anidride

maleica, o a base di vanadio antimoniati per l’ammonossidazione di propano. In quest’ultimo caso, l’ossido di

antimonio è attivo nell’ammonossidazione di propilene, ma non è in grado di attivare la molecola di propano;

tab. 2. Differenti classi di processi di ossidazione selettiva in fase vapore (su catalizzatori solidi)

e relative principali reazioni industriali (Arpentinier et al., 2001; Centi et al., 2002)

TIPO DI REAZIONE

620

ESEMPI

Ossidazione allilica

– propilene ad acroleina o acido acrilico

– isobutene a metacroleina o acido metacrilico

La sintesi degli acidi può essere effettuata in un unico stadio dall’alchene,

ma commercialmente si preferisce utilizzare due stadi per le migliori selettività

possibili

Deidrogenazione ossidativa

– buteni a butadiene e isopentene a isoprene

– metanolo a formaldeide

– acido isobutirrico ad acido metacrilico

Inserzione di tipo elettrofilo

di un atomo di ossigeno

– epossidazione dell’etilene a ossido di etilene con O2

– sintesi diretta di fenolo da benzene con N2O

Acetossilazione

– sintesi dell’acetato di vinile da etilene e acido acetico

Ossiclorurazione

– sintesi dell’1,2-dicloroetano da etilene e HCl in presenza di O2

Ammonossidazione

– propilene ad acrilonitrile

– isobutene a metacrilonitrile

– a-metilstirene ad atroponitrile

Sintesi di anidridi

– n-butano ad anidride maleica

– o-xilene ad anidride ftalica

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

l’addizione di V conferisce al sistema la capacità di ossidare l’alcano.

Meccanismo di ossidazione tipo Wacker. L’acetato di

vinile è prodotto per acetossilazione dell’etilene con

acido acetico in presenza di ossigeno, con catalizzatori

a base di Pd/Au supportati. Il Pd supportato su

V2O5/Al2O3 o V2O5/TiO2 è selettivo nella sintesi in fase

vapore di acetaldeide da etilene o di metiletilchetone da

1-butene, con un meccanismo di reazione analogo.

Ossiclorurazione. 1,2-dicloroetano è prodotto commercialmente da etilene, HCl e O2 su catalizzatori a base

di cloruro di rame supportato. Il meccanismo consiste

in un’addizione diretta di atomi di cloro da parte del catalizzatore sull’olefina, piuttosto che in un’ossidazione di

HCl a cloro molecolare, seguita da clorurazione del doppio legame.

Addizione di ossigeno al nucleo aromatico, con apertura dell’anello. L’attacco elettrofilo di ossigeno a substrati idrocarburici porta tipicamente alla formazione di

ossidi di carbonio, ma nel caso dell’ossidazione del benzene si ottiene invece ossidazione selettiva ad anidride

maleica. Questo processo, che utilizza catalizzatori a

base di ossidi misti di vanadio e molibdeno, è stato in

parte soppiantato dalla sintesi mediante ossidazione di

n-butano. Catalizzatori analoghi sono utilizzati nell’ossidazione selettiva di composti poliaromatici.

Meccanismi di ossidazione non classici. L’etilbenzene può essere deidrogenato ossidativamente con alta

selettività a stirene su vari catalizzatori quali ossidi e

fosfati, ma la fase attiva è costituita dalla formazione

di un sottile superficiale di carbone contenente siti attivi nella reazione. Recentemente anche alcuni tipi di

carbone e nanotubi di carbonio hanno mostrato elevate selettività nella deidrogenazione ossidativa dell’etilbenzene a stirene. Un altro esempio è l’ammossimazione del cicloesanone (a cicloesanonossima) su

silice amorfa.

Caratteristiche dei processi di ossidazione

in fase vapore

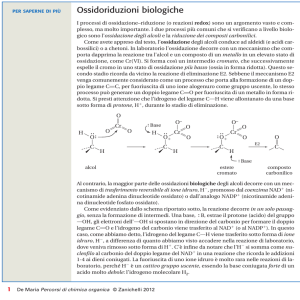

nel meccanismo di riossidazione del catalizzatore ridotto, noto come meccanismo di Mars-van Krevelen (fig. 2).

L’ossidazione del catalizzatore da parte di O2 avviene attraverso la formazione di specie di ossigeno inter

medie quali O

2 e O , che hanno caratteristiche di elettrofilicità e tendono a dare addizione a molecole insature, con rottura dei doppi legami e formazione finale di

ossidi di carbonio; al contrario, l’ossigeno strutturale del

catalizzatore (O2) ha caratteristiche nucleofile (fig. 3).

Pertanto, per essere selettivo un catalizzatore deve non

solo possedere i siti di attivazione dell’idrocarburo e di

inserzione selettiva dell’ossigeno sul substrato, ma deve

anche essere velocemente riossidabile, in modo da evitare che le specie non selettive di ossigeno chemiadsorbito

H2O

catalizzatore ossidato

O2

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

M1n

idrocarburo

catalizzatore ridotto

ossido (catalizzatore)

fig. 2. Meccanismo di Mars-van Krevelen di ossidazione

selettiva di idrocarburi su catalizzatori a base di ossidi.

O2

O2 M(n1)

Mn

O2

O2

Mn

O22

O

O2

O2

O2

Mn

O

2

O2

O2

O2 M(n1)

Mn

O2

A

specie elettrofile

di ossigeno

(O

2 , O , ...)

Aspetti generali

Sebbene nell’industria petrolchimica siano utilizzati

processi di ossidazione selettiva sia in fase vapore sia in

fase liquida, quelli in fase vapore sono i più diffusi. Si

impiega tipicamente ossigeno (o aria) come agente ossidante, sebbene le specie coinvolte nella reazione di ossidazione selettiva non siano solitamente costituite da ossigeno adsorbito sul catalizzatore, quanto piuttosto dall’ossigeno strutturale del catalizzatore (tipicamente ossidi

misti, v. ancora tab. 1). Lo ione ossigeno O2rimuove gli

atomi di idrogeno dall’idrocarburo con conseguente formazione di acqua oppure, inserito sulla molecola di reagente, dà luogo alla formazione di composti ossigenati

(v. ancora fig. 1). L’ossigeno gassoso interviene invece

M2m

prodotto

ossidato

prodotto con rottura

del legame C C e

formazione di COx

C

attivazione O2

B

specie

nucleofile

di ossigeno

(O2)

C

C

C

H

prodotti di

ossidazione selettiva

(per es. aldeidi)

fig. 3. A, meccanismo schematico di incorporazione

di ossigeno in catalizzatori a base di ossidi;

B, schema del differente tipo di attacco sull’idrocarburo

da parte di specie nucleofile ed elettrofile di ossigeno

(Centi et al., 2002).

621

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

abbiano tempi di vita sufficientemente lunghi da dare

luogo a reazioni di combustione. Questo meccanismo è

generalmente accettato per l’ossidazione di alcheni su ossidi misti, ma esistono dubbi sulla sua validità nel caso dell’ossidazione di substrati diversi, quali alcani.

Una caratteristica generale dei processi di ossidazione selettiva di idrocarburi è rappresentata dalla complessità delle reazioni coinvolte. Per esempio, l’ossidazione del n-butano ad anidride maleica è una reazione

che coinvolge 14 elettroni, la rimozione di 8 atomi di

idrogeno e l’inserzione di 3 atomi di ossigeno nel substrato, con il coinvolgimento di altri 4 atomi di ossigeno del catalizzatore per formare 4 molecole d’acqua.

Nonostante la complessità della trasformazione, la reazione avviene senza formazione di prodotti con grado di

ossidazione intermedio; si ottengono selettività comprese

tra il 70 e l’85%, in funzione delle condizioni di reazione. Il catalizzatore, costituito da un ossido misto di V e

P con composizione (VO)2P2O7, possiede quindi caratteristiche tali da evitare sia il desorbimento degli intermedi di reazione, sia la trasformazione non selettiva di

questi in ossidi di carbonio.

Infine, un’ulteriore caratteristica dei catalizzatori di

ossidazione selettiva è la multifunzionalità, necessaria per

la trasformazione dell’idrocarburo nel prodotto finale;

infatti, per realizzare il complesso meccanismo sopra indicato, è necessario che il catalizzatore sia in grado di attuare diversi tipi di trasformazioni sul substrato (Arpentinier

et al., 2001). Inoltre, è necessario che i diversi stadi coinvolti nella trasformazione abbiano velocità tra loro confrontabili. Velocità relative diverse potrebbero portare al

desorbimento dei prodotti intermedi o all’aumento della

velocità di reazioni parallele, con diminuzione della selettività al prodotto desiderato. Questo viene ben esemplificato dall’ossidazione selettiva di n-butano (fig. 4).

Progettazione accoppiata del catalizzatore

e del reattore

L’ottimizzazione di resa, produttività e selettività nelle

reazioni di ossidazione selettiva richiede non solo una

conoscenza dettagliata della natura del catalizzatore e

del meccanismo di interazione di reagenti e prodotti con

il catalizzatore stesso, ma anche l’ottimizzazione del reattore utilizzato. Recentemente nuove soluzione reattoristiche (che prevedono, per esempio, la separazione dei

due stadi di interazione del catalizzatore con idrocarburo e con ossigeno) hanno portato allo sviluppo di nuove

classi di catalizzatori; i due aspetti (sviluppo del catalizzatore e ingegneria del reattore) sono quindi strettamente correlati.

I reattori industriali utilizzati nell’industria petrolchimica per reazioni fortemente esotermiche, quali quelle di

ossidazione selettiva, sono tipicamente a letto fisso multitubolare o a letto fluido. Tuttavia, vi è un interesse crescente verso lo sviluppo di nuove soluzioni reattoristiche,

622

n-butano

COx, H2O

eliminazione concertata

di 2 atomi di idrogeno

buteni

⫹

isomerizzazione

estrazione di H allilico

butadiene

inserzione 1,4 di ossigeno

diidrofurano

O

5 H,

2-furanone

furano

O

O O

in fase adsorbita

(sul catalizzatore)

anidride

maleica

O

O

deidrogenazione allilica

e/o inserzione allilica

di ossigeno

inserzione di ossigeno

O

fig. 4. Schema del meccanismo di reazione nell’ossidazione

selettiva di n-butano ad anidride maleica su catalizzatori a

base di (VO)2P2O7, con indicazione del carattere

multifunzionale del catalizzatore.

quale per esempio il reattore a letto fluido circolante,

recentemente applicato dalla DuPont per la sintesi di anidride maleica da n-butano. Il ‘disaccoppiamento’ delle

due reazioni redox, di ossidazione dell’idrocarburo da

parte del catalizzatore e di riossidazione di quest’ultimo

da parte dell’ossigeno (v. ancora fig. 2), permette un

aumento della selettività ad anidride maleica rispetto alla

reazione condotta in presenza contemporanea di idrocarburo e di ossigeno. Ulteriori vantaggi di questo tipo

di reattore sono l’isotermicità e la diminuzione dei rischi

di esplosione. Tuttavia, il limite è costituito dalla bassa

produttività; è necessario infatti far circolare tra i due

reattori, ciascuno adibito a uno dei due stadi della reazione, elevate quantità del catalizzatore, pari a circa 1 kg

per g di anidride maleica prodotta.

Un altro esempio di nuova configurazione reattoristica, adottata per processi petrolchimici, è costituito dai

reattori di tipo monolitico; essi uniscono i vantaggi della

possibilità di conduzione autotermica della reazione e di

una ridotta perdita di carico. Le nuove generazioni di

processi per ossidazione di metanolo a formaldeide utilizzano uno stadio finale adiabatico (post-reattore), con

il catalizzatore strutturato in forma di monolito.

Risultati molto interessanti sono stati ottenuti con

reattori a bassissimo tempo di contatto (dell’ordine dei

millisecondi, rispetto a tempi di secondi nei reattori convenzionali), ove anche la configurazione del catalizzatore è di tipo non convenzionale (per esempio, in forma

di reti). Date le alte velocità spaziali utilizzate (cioè gli

elevati rapporti tra la portata dei reagenti e la quantità

dei catalizzatori) e il tipo di meccanismo coinvolto, è

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

possibile evitare le ossidazioni successive e ottenere quindi elevate selettività nei prodotti intermedi (per esempio,

nella deidrogenazione ossidativa di alcani ad alcheni).

Infine, occorre ricordare gli sviluppi nel settore dei

reattori a membrana catalitica, ove è possibile la rimozione continua di uno dei prodotti o l’addizione differenziata lungo il letto catalitico di uno dei reagenti (per

esempio, ossigeno). Ciò permette di mantenere un rapporto ottimale idrocarburo/O2 lungo tutto il profilo, di

limitare la formazione di punti caldi e di controllare lo

stato di ossidazione del catalizzatore. Tuttavia, uno dei

limiti attuali è la bassa produttività, oltre al costo elevato delle membrane stesse.

Anche i reattori convenzionali a letto fisso possono

essere migliorati con una maggiore integrazione tra la

progettazione del catalizzatore e quella del reattore. Nel

processo di sintesi dell’anidride ftalica da o-xilene vengono usati letti catalitici differenziati, contenenti cioè

diversi strati di catalizzatore con composizione differente tra loro, in modo da ottimizzare il profilo assiale

di attività e selettività del catalizzatore stesso.

Una nuova tecnica reattoristica in fase di sviluppo è

costituita dai sistemi con inversione periodica del flusso; ciò permette di rendere più uniforme il profilo di attività e temperatura nel reattore, pur se persistono alcuni

importanti problemi, costituiti dalla difficoltà di gestione delle operazioni non stazionarie e dalla loro potenziale pericolosità. Anche in questo caso, la progettazione del catalizzatore è differente da quella per operazioni in condizioni stazionarie.

Utilizzo di aria o di ossigeno puro come agenti

ossidanti

L’aria è attualmente il reagente più utilizzato nei processi di ossidazione in fase vapore, ma è crescente l’interesse per l’utilizzo di O2 puro, al fine di aumentare la

produttività e ridurre le emissioni inquinanti e i consumi energetici. Nella tab. 3 è illustrato un esempio delle

emissioni nel processo di ossiclorurazione dell’etilene,

nei casi di utilizzo di aria o di ossigeno come reagente

ossidante. Si può notare la significativa diminuzione dell’impatto ambientale nel secondo tipo di processo.

I seguenti processi in fase vapore utilizzano O2 puro,

oppure aria arricchita con ossigeno, in alternativa all’aria: a) ossidazione parziale (a gas di sintesi) di frazioni

pesanti ottenute dalla distillazione del petrolio; b) ossidazione del metanolo a formaldeide (aria o aria arricchita); c) ossidazione dell’etilene a ossido di etilene (aria

od ossigeno, quest’ultimo in particolare per i nuovi

impianti); d) ossiclorurazione dell’etilene a 1,2-dicloroetano (aria oppure ossigeno, quest’ultimo in particolare per i nuovi impianti); e) acetossilazione dell’etilene

a vinilacetato (ossigeno); f ) ossidazione del n-butano ad

acido acetico (aria od ossigeno); g) ossidazione dell’etilene ad acetaldeide (aria od ossigeno); h) ossidazione

dell’acetaldeide ad anidride acetica (aria od ossigeno);

i) ammonossidazione del propilene ad acrilonitrile (aria

arricchita con ossigeno).

Catalizzatori di ossidazione selettiva di idrocarburi

Caratteristiche dei catalizzatori di ossidazione

I catalizzatori di ossidazione appartengono alla classe più ampia dei materiali aventi caratteristiche di tipo

redox, od ossidoriduttive; a tale classe appartengono

anche i sistemi che catalizzano reazioni di idrogenazione, deidrogenazione, alogenazione e dealogenazione. Nella tab. 1 sono elencati i più importanti catalizzatori di ossidazione di idrocarburi nel campo della

petrolchimica per processi realizzati in fase gas. In

aggiunta a questi, è utile menzionare i catalizzatori per

ossidazione di composti inorganici, quali quelli per

tab. 3. Composizione delle emissioni nel processo di ossiclorurazione dell’etilene nei casi di utilizzo

di aria od ossigeno (Arpentinier et al., 2001). DCE: 1,2-dicloroetano; VCM: cloruro di vinile monomero

Processo utilizzante aria

Componente

Processo utilizzante O2

Contenuto (vol%); flusso (m3/h)

O2+Ar

4-8; 400-2.400

0,1-2,5; 25

Etilene

0,1-0,8; 10-24

2-5; 50

COx (CO2/CO3-4/1)

1-3; 100-900

15-30; 300

DCE e composti clorurati

0,02-0,2; 2-60

0,5-1; 10

resto

resto

10.000-30.000

1.000

N2

Spurgo (m3/h)*

*Approssimativamente 300-900 m3 per t di VCM prodotto

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

623

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

ossidazione di SO2 a SO3 (a base di ossido di vanadio

supportato), di ammoniaca a NO (a base di Pt/Rh) e di

cloruro di idrogeno a cloro molecolare (a base di cloruro di rame supportato).

Nel seguito sono elencate le caratteristiche principali dei catalizzatori di ossidazione per reazioni in fase

gassosa.

Presenza di un metallo di transizione come componente attivo principale (V, Mo, Cu, Fe, Pd, Pt, Rh, Ag).

In questi casi, è spesso presente anche un secondo elemento, che può essere di transizione oppure di post-transizione (per esempio, P, Sb o Bi), il quale contribuisce a

determinare le caratteristiche di reattività del catalizzatore. Questo effetto si può esplicare attraverso la formazione di un ‘ossido misto’ (ovvero un composto specifico, quale per esempio Bi2Mo2O9, eventualmente solo

sulla superficie di un altro ossido, di una soluzione solida oppure di un ossido drogato dall’altro elemento), con

caratteristiche di reattività differenti da quelle dei singoli elementi, se presenti in fasi distinte. In taluni casi,

l’elemento è inizialmente presente nella forma metallica, ma in ambiente di reazione può generare il corrispondente ossido (oppure cloruro od ossicloruro).

Presenza di piccole quantità di elementi ‘promotori’

(o ‘droganti’). Questi elementi hanno lo scopo di ottimizzare le prestazioni degli elementi attivi principali. I

promotori possono essere di varia natura e giocare quindi ruoli diversi nella trasformazione dei reagenti. Gli elementi attivi e gli elementi promotori, costituiscono la

fase attiva, cioè la fase direttamente coinvolta nella trasformazione dei reagenti a prodotti.

Presenza di un supporto (solitamente silice, allumina o titania). Tale supporto nella formulazione del catalizzatore può avere diversi compiti. Un primo compito è

quello di disperdere gli elementi attivi, conferendo alla

fase attiva un’area superficiale più elevata rispetto a quella che avrebbe in assenza del supporto. È pertanto chiaro che il supporto deve avere caratteristiche dell’area

superficiale idonee per la reazione di interesse. Nelle

ossidazioni selettive, ove la selettività nella formazione

del prodotto di ossidazione parziale dipende significativamente dalle reazioni consecutive a prodotti non desiderati (per esempio ossidi di carbonio, che sono termodinamicamente favoriti), è necessario un supporto con

area superficiale non eccessivamente elevata. In questo

modo si limita la velocità delle reazioni indesiderate

secondarie, che dipendono anche dal tempo necessario

al prodotto per retrodiffondere dal centro attivo alla fase

gassosa. Un ulteriore compito del supporto è quello di

conferire resistenza alla fase attiva nei confronti di fenomeni abrasivi o di sgretolamento, soprattutto per quelle

applicazioni che implicano particolari sollecitazioni meccaniche sul catalizzatore (per esempio, in reattori a letto

fluidizzato), oltre a evitare fenomeni di spolveramento

durante il carico del catalizzatore in reattori a letti fissi

624

impaccati. Infine, in taluni casi il supporto serve per alterare le caratteristiche di reattività chimica intrinseca della

fase attiva, tramite effetti di interazione tra questa e il

supporto stesso. Questo avviene quando il supporto presenta dei gruppi funzionali alla sua superficie, in grado

di dare luogo a legami chimici con gli elementi della fase

attiva, oppure si verifica in conseguenza di particolari

similitudini cristallografiche tra la superficie e il supporto. Questi effetti di interazione possono risultare positivi per la reattività del catalizzatore stesso, alterandone

le caratteristiche di ossidoriducibilità o diminuendone la

volatilità; vengono così rallentati i fenomeni indesiderati di perdita dei componenti della fase attiva per sublimazione.

La combinazione opportuna tra tipo e quantità di fase

attiva (inclusi i promotori) e tipo di supporto è funzione

delle caratteristiche della reazione e del tipo di reattori

utilizzati. In particolare, sono di seguito citati i fattori che

maggiormente condizionano la formulazione e la morfologia del catalizzatore nelle reazioni di ossidazione.

Tipo di trasformazione chimica coinvolta e meccanismo attraverso cui si esplica. Più complessa è la trasformazione, più articolata diventa la composizione del

catalizzatore, in termini di numero di elementi che costituiscono la fase attiva, o di complessità strutturale (formazione di fasi cristalline aventi caratteristiche di multifunzionalità). Per esempio, catalizzatori per ossidazione o ammonossidazione allilica contengono sempre Mo

come elemento principale per la fase attiva, mentre catalizzatori per la sintesi di anidridi o di acidi contengono

quasi sempre V.

Ottimizzazione delle caratteristiche redox o delle proprietà acide o basiche del catalizzatore. I promotori (o

droganti) possono giocare un ruolo fondamentale nel

controllo di queste proprietà. Promotori con caratteristiche basiche (ossidi di metalli alcalini o alcalino-terrosi) possono diminuire l’acidità superficiale della fase

attiva, con conseguente miglioramento della selettività

tramite la soppressione delle reazioni acido-catalizzate

(cracking, formazione di oligomeri di composti insaturi). Promotori con caratteristiche di tipo acido possono

diminuire l’interazione tra la fase attiva e intermedi di

reazione con caratteristiche di tipo acido, favorendone

il desorbimento in fase gassosa e limitando il contributo delle reazioni consecutive indesiderate. Altri promotori possono ottimizzare le proprietà ossidoriduttive della

fase attiva, tramite una modificazione delle proprietà

elettroniche collettive del solido.

Schema della reazione. La presenza di reazioni consecutive (tipicamente, reazioni di combustione del prodotto desiderato, oppure reazioni che portano dal reagente al prodotto desiderato attraverso la formazione di

prodotti intermedi con stato di ossidazione via via crescente) implica l’utilizzazione di un catalizzatore con

caratteristiche tali da limitare (o, al contrario, favorire)

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

il contributo di tali reazioni. Questo può essere realizzato non solo mediante un controllo dell’attività intrinseca del catalizzatore, ma anche attraverso una modulazione della porosità della fase attiva (e quindi del supporto, se presente). Un valore elevato di area superficiale

e di porosità implica tempi di residenza intraparticellari effettivi ben superiori a quelli calcolabili dalla portata di alimentazione al reattore, e quindi un contributo

importante delle reazioni consecutive a parità di conversione del reagente. Ciò può influenzare considerevolmente la selettività al prodotto desiderato.

Tenore termico della reazione. Reazioni fortemente

esotermiche implicano la necessità di reattori catalitici

a letto fluidizzato, più efficienti nella rimozione del calore rispetto ai reattori multitubolari, e quindi di catalizzatori atti a operare in condizioni di forti sollecitazioni

meccaniche. In questi casi vengono utilizzati supporti

fluidizzabili, caratterizzati cioè da particelle aventi diametro medio compreso tra 50 e 150 mm, resistenza all’abrasione e densità opportuna. Per tenori termici mediobassi, possono essere utilizzati reattori tubolari o a fascio

tubiero (multitubolari). In questo caso i catalizzatori

hanno morfologia caratteristica per queste applicazioni

e vengono realizzati in forma di estrusi (o pellet). Quando possibile, vengono utilizzati supporti a elevata conducibilità termica, quale SiC, per favorire la dissipazione del calore di reazione.

Velocità spaziale nel reattore. Elevate velocità spaziali in letti catalitici impaccati possono portare a elevate perdite di carico, e quindi alla necessità di onerose compressioni della corrente a monte del reattore. È possibile minimizzare la perdita di carico aumentando il grado

di vuoto del letto catalitico, mediante l’utilizzazione di

particolari conformazioni delle particelle del catalizzatore. Questo aspetto può risultare determinante nel condizionare le prestazioni del processo, come nella deidrogenazione ossidativa di metanolo a formaldeide. In questo caso, l’utilizzazione di pellet cilindrici con foro assiale

permette di diminuire le perdite di carico e quindi di

aumentare, a parità di portata di alimentazione, la velocità lineare nel reattore. Questo implica tempi di contatto minori, miglior controllo della temperatura di reazione e minori effetti di disattivazione del catalizzatore.

Meccanismi della catalisi di ossidazione

in fase gassosa

I principali meccanismi dell’ossidazione catalitica

sono elencati nella tab. 2. Il meccanismo di tipo redox è

quello coinvolto nella maggior parte delle reazioni di

ossidazione. Esso si esplica attraverso una serie di stadi

successivi, che includono: l’adsorbimento del reagente

(il substrato da ossidare) sul centro attivo; il trasferimento di elettroni dal reagente al centro attivo e il contemporaneo trasferimento di ioni ossigeno da questo

al reagente (l’ossigeno viene incorporato nel substrato,

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

o in alternativa rientra nella formazione del coprodotto

acqua); infine il desorbimento del prodotto. La medesima successione di stadi coinvolge la molecola di ossigeno per lo stadio di riossidazione del catalizzatore: coordinazione al centro metallico; trasferimento di elettroni

(fino a 4 per ogni molecola di ossigeno); dissociazione

della molecola in due specie atomiche in forma ionica;

infine incorporazione dell’ossigeno nella sua forma ionica all’interno della fase attiva.

Potranno essere coinvolti uno o più centri attivi per

ogni molecola di reagente, in funzione dei seguenti fattori: a) numero complessivo di elettroni trasferiti e quindi di ioni ossigeno coinvolti nel processo ossidoriduttivo; b) proprietà di conducibilità ionica ed elettronica del

solido, e quindi della fase attiva superficiale, nelle condizioni di reazione; c) grado di copertura della fase attiva da parte di molecole adsorbite (reagenti e prodotti);

d) mobilità superficiale degli intermedi di reazione; e) numero di centri attivi prossimi a quello in corrispondenza

del quale è avvenuta l’attivazione dell’idrocarburo.

Sulla base del modello redox, la selettività del processo, cioè il rapporto tra la quantità di prodotto formato e la quantità totale di reagente trasformato, può essere ricondotta a due differenti situazioni. Innanzitutto la

selettività dipende dalla natura degli ioni ossigeno presenti come specie adsorbite sulla fase attiva e dall’interazione tra queste e il reagente o gli intermedi di reazione. Come detto precedentemente, la specie O2, incorporata nel reticolo dell’ossido, è considerata la specie

selettiva, mentre le specie O2 e O hanno caratteristiche elettrofile e sono considerate specie non selettive.

Poiché la formazione della prima specie avviene attraverso la formazione intermedia di quelle elettrofile, è

chiaro che la velocità di trasformazione di ciascuna di

esse e la loro reattività nei confronti degli intermedi di

reazione ottenuti per attivazione del substrato determinano la selettività del processo (Bielanski e Haber, 1991).

La selettività del processo di ossidazione è inoltre

riconducibile alla concentrazione di specie O2 incorporate nel reticolo dell’ossido metallico, e quindi in definitiva allo stato di ossidazione medio del catalizzatore

(Grasselli, 2002). Un catalizzatore fortemente ossidato

possiede un’elevata densità di centri attivi in grado di

ricevere elettroni dal substrato e di cedere ioni O2, e

quindi è in grado di trasformare quel substrato in molecole con elevato stato di ossidazione (per esempio, in

prodotti di combustione). Al contrario, un catalizzatore

costituito da un ossido parzialmente ridotto possiede una

capacità ossidante discreta, e quindi è potenzialmente

più selettivo nei confronti dei prodotti di ossidazione

parziale. Secondo il modello redox, lo stato di ossidazione di un ossido metallico in condizioni stazionarie è

funzione delle condizioni di reazione; ciò implica che

la selettività è a sua volta funzione di parametri operativi, quali la composizione dell’alimentazione (cioè il

625

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

rapporto tra il substrato da ossidare e l’agente ossidante) o la temperatura di reazione.

Entrambi i modelli hanno avuto riscontri sperimentali per diverse reazioni di ossidazione, e rimangono ancora oggi validi per spiegare le selettività dei processi di

ossidazione in cui sono coinvolte reazioni con meccanismo di tipo redox.

Principali processi industriali e casi rilevanti

Deidrogenazione ossidativa del metanolo

a formaldeide

Tra i primi venti composti chimici prodotti su scala

mondiale, la formaldeide (HCHO) è utilizzata nella sintesi di varie resine (urea-formaldeide, fenolo-formaldeide, poliacetali) che trovano applicazione nei settori

delle costruzioni, automobilistico, dell’industria tessile

e della carta. Il metanolo può essere convertito in formaldeide sia per deidrogenazione ossidativa diretta:

CH3OH0,5O2 HCHOH2O

∆H°=155 kJ/mol

sia per deidrogenazione accoppiata a ossidazione dell’H2 prodotto:

CH3OH HCHOH2

H20,5O2 H2O

∆H°= 84 kJ/mol

∆H°=238 kJ/mol

I due processi differiscono per condizioni operative

e tipo di catalizzatori. Nel primo processo si utilizzano

basse concentrazioni di metanolo in alimentazione, per

evitare la formazione di miscele esplosive e per controllare la temperatura di reazione. I catalizzatori commerciali

sono a base di molibdato di ferro, ma contengono anche

un eccesso di molibdeno (Fe2(MoO4)3MoO3), in quanto la presenza di ossido di molibdeno è condizione necessaria per un’elevata selettività. Si utilizza tipicamente un

rapporto Mo/Fe compreso nell’intervallo 1,5-3,0; talvolta, vengono addizionati ossidi di Co e Cr come promotori. L’eccesso di molibdeno è necessario anche perché la sublimazione dell’ossido (soprattutto nei punti di

maggiore surriscaldamento) causa il progressivo impoverimento di Mo nel catalizzatore e la condensazione di

MoO3 nella parte più fredda del reattore. Ciò provoca

non solo la disattivazione del catalizzatore, ma anche un

progressivo aumento della perdita di carico.

Le temperature di reazione sono tipicamente comprese nell’intervallo 310-340 °C, con conversioni superiori al 98% e selettività pari a 92-95%. Si utilizzano

generalmente reattori multitubolari a letto fisso. Un recente sviluppo è rappresentato dall’introduzione di uno stadio finale (postreattore) adiabatico.

Nella deidrogenazione accoppiata a combustione parziale dell’H2 (il processo globale risulta parzialmente esotermico) si alimenta una corrente sottostechiometrica in

626

ossigeno, per operare nella regione superiore ai limiti di

infiammabilità. A causa dei limiti termodinamici della

deidrogenazione, occorre operare a temperature di reazione superiori rispetto a quelle della deidrogenazione

ossidativa. Si utilizzano catalizzatori a base di Ag supportato su allumina con bassa area superficiale, tipicamente nella forma di sfere con diametro di 1-5 mm. Se si

opera a temperature superiori a 600 °C (in particolare 680720 °C), si può ottenere una conversione quasi completa

del metanolo, mentre a temperature inferiori (500-550 °C)

le conversioni sono minori (65-75%) e occorre effettuare

il riciclo del metanolo che non ha reagito. Inoltre, è necessario utilizzare tempi di contatto brevi per evitare la decomposizione della formaldeide.

Si ottengono selettività a formaldeide pari al 98-99%,

con formazione dei seguenti sottoprodotti: dimetiletere

((CH3)2O), la cui formazione è dovuta alla presenza di

siti acidi nel catalizzatore; metilformiato (HCOOCH3),

ottenuto per disproporzionamento della formaldeide su

siti basici; ossidi di carbonio, derivanti da reazioni sia

parallele sia consecutive. Per limitare queste ultime è

necessario un rapido raffreddamento dei prodotti di reazione all’uscita dal letto catalitico. Selettività elevate si

conseguono tramite l’ottimizzazione delle proprietà acidobase del catalizzatore, la limitazione dell’ossidazione

della formaldeide ad acido formico (prodotto che decompone facilmente) e il controllo delle proprietà redox del

catalizzatore.

La fig. 5 illustra il meccanismo di reazione nel caso

dell’ossidazione diretta del metanolo su catalizzatori a

base di ossidi. La specie metossi è la prima specie chemiadsorbita che si forma per contatto del metanolo con

il catalizzatore; la sua successiva trasformazione dipende sia dalle condizioni di reazione sia dalle proprietà del

catalizzatore. Se la concentrazione del metanolo è alta e

la velocità di ossidazione consecutiva della specie metossi è bassa, avviene la reazione di condensazione che porta

a dimetiletere (tipica degli ossidi acidi contenenti cationi non riducibili, quale allumina). L’ossidazione della

specie metossi (estrazione di un atomo di H e trasferimento di un elettrone) porta a formaldeide coordinata,

che è in equilibrio con la specie diossimetilene. La reazione richiede un attacco nucleofilo da parte dell’ossigeno strutturale del catalizzatore. Se il legame MeO

ha un carattere covalente, l’equilibrio tra il diossimetilene e la formaldeide coordinata è spostato verso quest’ultima specie, a sua volta in equilibrio con la formaldeide in fase gas. Su ossidi ionici invece la formazione

della specie diossimetilene è favorita. Quest’ultima dà

luogo alle specie metossi e formiato per disproporzionamento di Cannizzaro; il formiato si può formare anche

per deidrogenazione ossidativa diretta del diossimetilene. Per reazione con metanolo, il diossimetilene forma

il dimetossimetano, che può desorbire in fase gas. La

specie formiato può anche reagire con il metanolo per

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

CH3OCH3⫹H2O

CH3OH

CH2

O

OH

⫺[H]

⫹CH3OH

H

CH2

O⫺

metossi

O

CH2O

formaldeide

OH

⫺[H]

dimetossimetano OCH3

CH2

OCH3

CH2

2CH3OH

O

O OH

diossimetilene

formiato di metile

O

acido formico

HCOOH

H COCH3

⫺H2O

disproporzionamento

⫹H2O

CH

COx

O

CH3OH

O

formiato

vacanza di ossigeno

fig. 5. Meccanismo di reazione nell’ossidazione del metanolo su catalizzatori a base di ossidi (Centi et al., 2002).

dare metilformiato; la formazione di questo prodotto

richiede che la velocità di desorbimento della formaldeide sia bassa e che la velocità di ossidazione/disproporzionamento sia relativamente elevata. Entrambi questi percorsi di reazione contribuiscono alla formazione

della specie formiato. Le velocità relative dipendono dal

grado di ricoprimento superficiale della specie diossimetilene e dalle condizioni di reazione. Tuttavia, la specie formiato può anche essere convertita e quindi la formazione selettiva del metilformiato richiede che la velocità di conversione della specie formiato sia bassa e la

concentrazione di metanolo sia relativamente elevata.

Lo schema semplificato dei processi commerciali di

conversione del metanolo a formaldeide che utilizzano

come catalizzatori ferro molibdato e Ag supportato è

riportato nella fig. 6.

La deidrogenazione ossidativa del metanolo su catalizzatori a base di ferro molibdato è effettuata in un reattore multitubolare raffreddato (v. ancora fig. 6 A). A causa

della progressiva disattivazione del catalizzatore (il tempo

di vita è pari a 1-2 anni), occorre aumentare a mano a

mano la temperatura del reattore per mantenere costante la produttività. La resa in formaldeide è pari al 9596%. I processi più vecchi operano alimentando il 6%

di metanolo in aria (concentrazione minore del limite

inferiore di infiammabilità), ma in questo caso le produttività sono basse, la purezza della formaldeide è scarsa a causa della formazione di acido formico, il tempo

di vita del catalizzatore è limitato e occorre operare con

grandi volumi di gas inerte. Per questa ragione, circa la

metà degli impianti è stata convertita ad alimentazione

con difetto di ossigeno (10%), e concentrazioni di metanolo più elevate (8,2%). A causa dell’elevata quantità di

calore generato, occorre diluire il catalizzatore e rendere

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

più efficiente il sistema di raffreddamento del reattore.

In alcuni impianti si utilizza anche vapor d’acqua come

diluente.

I gas in uscita dal reattore, dopo il recupero del calore, sono inviati a una colonna di absorbimento, ove si

utilizza acqua come solvente. La soluzione di formaldeide, dal fondo della colonna di absorbimento, ha una

concentrazione del 50-60%; viene poi inviata a una colonna di scambio ionico per rimuovere l’acido formico. I

gas dalla testa della colonna vengono invece riciclati; la

corrente di spurgo mantiene costante la composizione

nel reattore.

Il processo che utilizza Ag supportato come catalizzatore (v. ancora fig. 6 B) ha il vantaggio, rispetto a quello di ossidazione diretta, di produrre una corrente di spurgo che può essere direttamente inviata all’incenerimento, in quanto contiene H2, metanolo e formaldeide, più

piccole quantità di N2 e CO2. La combustione di questa

corrente produce la maggior parte del vapore utilizzato

nel processo. Lo schema del processo è analogo a quello discusso in precedenza, ma è richiesta un’alimentazione più pura di metanolo (devono essere assenti carbonili di ferro e composti di zolfo che avvelenerebbero

il catalizzatore), è necessario uno scambiatore di calore

per scaldare il metanolo, il reattore deve operare con

tempi di contatto molto bassi e avere un sistema di raffreddamento rapido (tempi di raffreddamento del flusso

in uscita al letto catalitico inferiori a 0,02 s), al fine di

evitare reazioni consecutive sulla formaldeide, e infine

occorre utilizzare due colonne di assorbimento in serie.

Epossidazione dell’etilene a ossido di etilene

L’ossido di etilene è un prodotto intermedio sintetizzato su larga scala, essendo utilizzato nella produzione

627

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

riciclo

spurgo

H2 O

acqua di

raffreddamento

aria

metanolo

soluzione di

formaldeide

AA

riciclo

spurgo

catalizzatore

vapore

H2O

metanolo

aria

H2 O

rifiuti

BB

soluzione di

formaldeide

fig. 6. Schema semplificato del processo di sintesi della

formaldeide da metanolo: A, deidrogenazione ossidativa

diretta con catalizzatori a base di ferro molibdato;

B, processo utilizzante catalizzatori a base di Ag supportato

(Arpentinier et al., 2001).

del glicole etilenico e di poliglicoli, di etanolammine e

detergenti non ionici, e di esteri del glicole etilenico. Esistono due tecnologie: il processo via cloridrina, oggi non

più utilizzato, e l’ossidazione diretta dell’etilene con ossigeno su catalizzatori a base di Ag supportato

CH2CH20,5O2 H2CCH2

O

∆H°105 kJ/mol

Come promotori si utilizzano CsCl e BaCl2 (la concentrazione di questi droganti è di 0-10 ppm), in quanto sia i metalli alcalini sia gli ioni cloruro promuovono

la selettività.

Oltre a CO2, i sottoprodotti sono acetaldeide e formaldeide, ma in concentrazioni non superiori allo 0,1%.

Sebbene ancora vi siano opinioni contrastanti, numerosi

628

dati indicano che la specie attiva del catalizzatore è costituita da AgO, con caratteristiche elettrofile, mentre

atomi di ossigeno a ponte tra due atomi di argento

(AgOAg) hanno un carattere nucleofilo e non sono selettivi, al contrario di quanto avviene nel caso dell’ossidazione selettiva su ossidi (v. ancora fig. 3 B). Nel passato si riteneva che le specie selettive nell’epossidazione

fossero costituite da AgO2, che dopo inserzione dell’ossigeno sull’etilene lasciava sulla superficie O atomico

adsorbito e AgO, a sua volta responsabile dell’ossidazione non selettiva di etilene a CO2 e H2O. Sulla base di

questo modello, era stata ipotizzata una selettività massima pari a 85,7%, mentre i processi commerciali attuali operano con selettività (a bassa conversione) superiori, comprese nell’intervallo 88-94%.

Lo schema di reazione è di tipo ‘triangolare’, con due

reazioni parallele di trasformazione dell’etilene in ossido di etilene e in CO2, e una reazione consecutiva dell’ossido di etilene in CO2. Vengono qui riassunti i principali fattori che influenzano la cinetica di reazione e

quindi la scelta delle condizioni ottimali di reazione. La

velocità di formazione dell’ossido di etilene aumenta

con l’aumento della pressione parziale dell’ossigeno,

mentre si osserva un massimo rispetto alla concentrazione di etilene, a causa della competizione tra etilene e

ossido di etilene sugli stessi siti catalitici. La velocità di

formazione dell’ossido di etilene diminuisce aumentando la concentrazione di ioni cloruro utilizzati come drogante (oltre un certo valore, tuttavia, si formano come

sottoprodotti tracce di composti clorurati, quali vinilcloruro e dicloroetilene) e la concentrazione di CO2. Dal

punto di vista pratico, la concentrazione di etilene è determinata essenzialmente dai limiti di infiammabilità. Il

rapporto tra le velocità delle due reazioni parallele di formazione di ossido di etilene e di combustione, ovvero la

selettività iniziale, aumenta con la concentrazione di ioni

cloruro, con il contenuto dei promotori metalli alcalini

e con la pressione parziale di etilene.

I processi di ossidazione dell’etilene operano con aria

oppure con ossigeno puro. I primi sono ancora ampiamente diffusi, ma i nuovi impianti utilizzano principalmente ossigeno puro, che presenta vantaggi in termini

di rese e produttività più elevate, di maggiore selettività

(dovuta alla maggiore pressione parziale di etilene nel

reattore), di minore quantità di gas di spurgo, di possibilità di scegliere il tipo di gas diluente e di minori costi

del reattore e delle apparecchiature. D’altra parte, il processo con ossigeno puro presenta maggiori costi dovuti

al suo utilizzo e alla necessità di separare il CO2 prodotto. Lo schema semplificato dei due processi è illustrato in fig. 7. Nel processo con aria l’etilene è ossidato in una serie di reattori tubolari (due o tre, negli impianti più grandi), in modo da aumentare la conversione e

gestire più efficacemente il calore di reazione (nel primo

reattore la conversione è intorno al 40%). L’uscita dal

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

fig. 7. Schema

semplificato del processo

di sintesi dell’ossido

di etilene da etilene:

A, processo con aria;

B, processo con ossigeno

puro (Arpentinier

et al., 2001).

riciclo

ossido di

etilene

spurgo

leggeri

etilene

pesanti

aria

aria

vapore

A

riciclo

spurgo CO2

spurgo

inerte

vapore

ossido di

etilene

leggeri

etilene

O2

B

reattore viene raffreddata e quindi inviata a una colonna

di absorbimento con acqua, per il recupero dell’ossido

di etilene. Una parte dell’uscita gassosa dalla colonna di

absorbimento viene riciclata, mentre un’altra parte viene

inviata a un secondo reattore ove la conversione arriva

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

vapore

pesanti

all’80% (95% nel caso di tre reattori in serie). La selettività è pari a circa il 70% nel primo reattore, ma si abbassa in quelli successivi.

Il processo con ossigeno puro (purezza 97%) è a

stadio singolo e utilizza reattori multitubolari. Il rapporto

629

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

etilene/O2 è tipicamente 3,0-3,5, mentre la concentrazione di O2 viene mantenuta inferiore al 9% per evitare

la formazione di miscele infiammabili. La conversione

per passaggio dell’etilene è compresa nell’intervallo 1015%, mentre quella globale è superiore al 97%. La selettività è tipicamente maggiore dell’80%. Dopo il raffreddamento, i gas in uscita dal reattore sono inviati alla

colonna di absorbimento dell’ossido di etilene, mentre i

gas in uscita dalla colonna sono compressi e riciclati.

Una parte dei gas è inviata a una colonna per eliminare

CO2 tramite absorbimento a caldo in soluzione acquosa

di carbonato di potassio. Una piccola frazione dei gas

(meno dell’1%) è inviata allo spurgo, per evitare l’accumulo di gas inerti. In alcuni processi si utilizza anche

un diluente, quale metano o etano. Sebbene il CO2 stesso possa essere un diluente efficace, esso ha un effetto

di avvelenamento sul catalizzatore e quindi è necessario

mantenere bassa la sua concentrazione.

Ossiclorurazione dell’etilene

La reazione di ossiclorurazione (ossidazione in presenza di HCl) dell’etilene a 1,2-dicloroetano (DCE)

CH2CH22HCl0,5O2 CH2ClCH2Cl

∆H°=238 kJ/mol

è la base per la produzione del cloruro di vinile monomero (CH2CHCl), utilizzato nella produzione di omoe copolimeri in PVC.

Sono possibili tre differenti opzioni di processo, a

seconda della tecnologia utilizzata e delle condizioni

operative: i reattori possono essere a letto fisso o fluidizzato; si può utilizzare aria oppure O2; si può impiegare un valore stechiometrico oppure un eccesso di etilene. In generale, si utilizza ossigeno puro quando si

opera in un reattore a letto fisso, con largo eccesso di

etilene (rispetto al valore stechiometrico) e l’etilene non

convertito viene riciclato, oppure quando si utilizzano

rapporti stechiometrici, con conseguimento di elevate

conversioni di etilene, ma si ricicla comunque la corrente gassosa al fine di ridurre l’impatto ambientale del

processo (v. ancora tab. 3).

L’utilizzazione di un eccesso di etilene, che possiede migliori caratteristiche di conducibilità termica rispetto all’azoto, permette di conseguire vantaggi quali un

profilo di temperatura più uniforme nel reattore (con

conseguenti migliori selettività dovute alla minore combustione e alla minore formazione di prodotti secondari quali tricloroetano), una migliore conversione di HCl

e una vita più lunga del catalizzatore (grazie a una minore sublimazione della fase attiva e a una ridotta formazione di carbone sulla superficie del catalizzatore). Poiché nei reattori a letto fisso la produttività è limitata dalla

capacità di trasferimento del calore al fluido di raffreddamento, una fase gassosa con migliore conducibilità

permette di aumentare la produttività.

630

Il principale problema connesso all’uso di O2 è rappresentato dal suo maggior costo rispetto all’aria e alla

necessità di sistemi più complessi per operare in condizioni di sicurezza. Tuttavia, molti impianti ad aria sono

stati opportunamente modificati per operare con ossigeno. Il tipo di reattore più utilizzato è quello multitubolare a letto fisso, in virtù delle maggiori produttività

conseguibili; tuttavia, gli elevati investimenti necessari

(occorre utilizzare acciaio resistente alla corrosione) portano a preferire la tecnologia a letto fluidizzato per la

costruzione di nuovi impianti.

Nella fig. 8 è riportato uno schema semplificato del

processo a letto fisso, alimentato ad aria. Si utilizzano

tre reattori multitubolari in serie; il catalizzatore viene

diluito con grafite, per ridurre i gradienti termici nel reattore; un quarto reattore è utilizzato per clorurare direttamente l’etilene residuo con Cl2. I gas vengono raffreddati per condensare il DCE (1,2-dicloroetano), che

poi è inviato alle colonne di purificazione: la prima rimuove l’acqua, la seconda i prodotti leggeri (cloruro di etilene, vinilcloruro, 1,1-dicloroetano e dicloroetilene) e la

terza i prodotti pesanti (tricloroetano, percloroetano, percloroetilene).

Per ottimizzare il rapporto locale etilene/O2 e ottenere un miglior controllo della temperatura nei reattori e quindi della selettività, si alimentano etilene e

HCl nel primo reattore, mentre l’alimentazione di aria

o di ossigeno viene distribuita nei tre reattori in serie.

Ciò permette anche di operare fuori dai limiti di infiammabilità, di ridurre la formazione di CO2, di avere un

profilo di temperatura più omogeneo e infine di aumentare il tempo di vita del catalizzatore. L’ossigeno e

l’etilene sono alimentati in leggero eccesso rispetto

alla quantità stechiometrica, per ottenere una conversione di HCl maggiore del 99,5%. Nei processi che

operano con ossigeno e con largo eccesso di etilene,

invece, l’idrocarburo non convertito viene separato e

riciclato.

I catalizzatori sono a base di cloruro di rame supportato su allumina; ruolo fondamentale hanno i componenti promotori, costituiti da metalli alcalini o alcalino-terrosi. Le temperature di reazione sono comprese tra

220 e 250 °C, con pressioni fino a 5 bar. La selettività a

DCE è compresa tra 93 e 97%.

Acetossilazione dell’etilene

L’acetossilazione (ossidazione in presenza di acido

acetico) in fase vapore dell’etilene con acido acetico e

O2 è il principale processo per produrre il vinilacetato

(CH3C(O)OCHCH2). Si utilizza Pd supportato su silice, promosso con oro e con metalli alcalini (acetato di

potassio); l’oro permette di ridurre la reazione secondaria di formazione di etilacetato. Si opera con O2 puro alla

temperatura di circa 150 °C, con pressioni comprese nell’intervallo 8-10 bar; in queste condizioni la reazione

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

Cl2

NaOH

H2O

etilene

HCl

aria

1,2-dicloroetano

leggeri

acqua

(al trattamento)

spurgo

pesanti

fig. 8. Schema semplificato del processo di ossiclorurazione dell’etilene in reattore a letto fisso

(processo basato sull’aria) (Arpentinier et al., 2001).

avviene in un film liquido, formatosi per condensazione capillare nei pori del catalizzatore.

Il meccanismo di reazione coinvolge la riduzione del

Pd acetato a Pd metallico per reazione con l’etilene e la

riossidazione del Pd0 da parte dell’ossigeno. Le selettività possono raggiungere il 98%, sebbene nei processi

industriali siano tipicamente comprese tra 92 e 95%. La

conversione per passaggio è intorno al 10%.

Dopo un preriscaldamento, l’etilene fresco, mescolato con quello di riciclo e con l’acido acetico, è inviato al reattore contenente il catalizzatore, previo mescolamento con O2. La composizione tipica è la seguente: 40-55% etilene, 10-20% acido acetico e 7-8% O2,

oltre a inerti (CO2, etano, Ar, N2 e H2O). Dopo la reazione, i gas vengono raffreddati, con condensazione

dell’acido acetico, dell’acqua e della maggior parte

dell’acetato di vinile. La corrente liquida viene frazionata mediante distillazione azeotropica per recuperare l’acido acetico e il vinilacetato. Sono tuttavia

necessarie ulteriori colonne di purificazione per raggiungere la purezza richiesta per il vinilacetato, in particolare per abbassare la concentrazione di etilacetato

sotto 150 ppm.

La fase vapore dalla prima colonna di condensazione è inviata a una colonna di absorbimento ove viene

VOLUME II / RAFFINAZIONE E PETROLCHIMICA

alimentato acido acetico, per rimuovere l’acetato di vinile, e poi a una seconda colonna alimentata con una soluzione di NaOH, per rimuovere il CO2. I gas vengono poi

riciclati al reattore principale.

Ossidazione del propilene ad acroleina e ossidazione

dell’acroleina ad acido acrilico

L’ossidazione del propilene ad acido acrilico (utilizzato nella produzione di esteri acrilici) avviene tramite

la formazione intermedia di acroleina:

C3H6O2 CH2CHCHOH2O

∆H° =339 kJ/mol

CH2CHCHO0,5O2 CH2

CHCOOHH2O ∆H° =255 kJ/mol

Sottoprodotti della reazione sono ossidi di carbonio,

acido acetico, acido propionico, formaldeide, acido maleico, acetaldeide e acetone. Per la prima reazione si utilizzano catalizzatori multicomponenti a base di molibdati di bismuto (per esempio Mo12BiFe3Co4,5Ni2,5Sn0,5

K0,1Ox), mentre per la seconda reazione i catalizzatori sono a base di ossidi di molibdeno e vanadio (per

esempio Mo12V3Cu2,5Fe1,25Mn0,1Mg0,1P0,1Ox). È possibile la sintesi in un unico stadio ma, a causa della

631

PRODUZIONE DI INTERMEDI PER LA PETROLCHIMICA

forte esotermicità della reazione, il tempo di vita dei

catalizzatori è ridotto. Inoltre, la selettività globale è maggiore nel processo a due stadi, essendo possibile ottimizzarli indipendentemente. Nel primo stadio la selettività ad acroleina è tipicamente maggiore dell’85% e la

conversione del propilene è superiore al 90%, mentre nel

secondo stadio la selettività ad acido acrilico è maggiore del 95%, con rese comprese tra 90 e 96%.

Sono utilizzati reattori a letto fisso multitubolari, in

serie. Il primo reattore opera con temperature nell’intervallo 330-400 °C, e velocità spaziali pari a 1.3002.600 h1 (la pressione è 2-2,5 bar), mentre il secondo

opera a temperature inferiori (250-300 °C), velocità spaziali più elevate (1.800-3.600 h1) e pressioni inferiori

(dovute principalmente alle perdite di carico del primo

reattore).

La concentrazione di propilene in entrata al primo

reattore è pari al 5-8% in aria. Come diluenti si utilizzano gas di ricircolo e/o vapor d’acqua, in modo da operare al di fuori dei limiti di esplosività. L’utilizzo del

vapor d’acqua permette anche di diminuire le reazioni

in fase omogenea, migliorare il trasferimento termico e

aumentare la selettività, favorendo il desorbimento dell’acroleina e dell’acido acrilico. Tuttavia, concentrazioni eccessive di vapor d’acqua abbassano la concentrazione della soluzione di acido acrilico.

I gas in uscita dal reattore, dopo il raffreddamento e

il recupero del calore, sono inviati a una colonna di absorbimento con acqua. Si addiziona un inibitore per evitare la polimerizzazione dell’acido acrilico. I gas in uscita sono poi inviati all’incenerimento e in parte riciclati,

dopo l’eliminazione dei composti condensabili. La soluzione di acido acrilico è inviata alla sezione di purificazione, costituita da una serie di colonne di distillazione

azeotropica (con metiletilchetone come terzo componente). Nel caso di soluzioni diluite si può, in alternativa, utilizzare una separazione per estrazione, usando

come solvente acetato di etile o composti aromatici. I

vari processi industriali differiscono nella composizione del catalizzatore e nella sezione di separazione.

Sintesi del metilmetacrilato

L’estere metilico dell’acido metacrilico, avente formula CH2C(CH3) COOCH3, è utilizzato nella produzione di polimeri vinilici. Il processo acetoncianidrina (che

consiste nella reazione tra acetone e HCN, seguita dalla

reazione di acetoncianidrina con acido solforico e dalla

idrolisi finale dell’addotto in presenza di metanolo) è

quello maggiormente utilizzato per la sintesi di metilmetacrilato e presenta molti inconvenienti, legati alla tossicità dell’HCN e alla coformazione di elevate quantità

di solfato di ammonio, che si genera in rapporto 2:1

rispetto al metilmetacrilato. Il processo alternativo è

l’ossidazione diretta in fase vapore dell’isobutene (con

stadio successivo o integrato di esterificazione); questo

632

processo tuttavia presenta rese e selettività troppo basse

per risultare competitivo.

Metodi di sintesi alternativi sono: a) l’ossidazione

diretta di isobutano (processo ancora in fase di studio),

che ha il vantaggio del minor costo della materia prima

e del minor impatto ambientale; b) l’ossidazione dell’aldeide isobutirrica ad acido isobutirrico, poi convertito in acido metacrilico per deidrogenazione ossidativa

(processo Mitsubishi Kasei/Asahi); c) l’ossidazione dell’alcol terbutilico a metacroleina, seguita dall’ossidazione ad acido metacrilico e dalla esterificazione; d) l’idroformilazione dell’etilene ad aldeide propionica, che

viene fatta poi condensare con formaldeide per dare metacroleina, la quale viene infine ossidata ad acido metacrilico ed esterificata (processo BASF). Tra queste alternative, la sintesi diretta da isobutano è la più interessante;

tuttavia, la selettività ottenuta e la stabilità dei catalizzatori non sono ancora sufficienti per consentirne lo sviluppo industriale.

La composizione media dei catalizzatori per quest’ultima applicazione è la seguente: (H mY 0,2-1,5)

(P1-1,2Mo12-nX0,4-1,5Ox), dove Y è lo ione di un metallo

alcalino e X un elemento quale V, As e Cu; sono inoltre presenti vari altri additivi. Occorre utilizzare elevate concentrazioni di isobutano e di vapor d’acqua (fino

al 65%) per ottenere buona selettività e stabilità dei

catalizzatori.

Sintesi dell’acrilonitrile per ammonossidazione

del propilene

L’acrilonitrile è prodotto su larga scala (oltre 5 milioni di t/a) mediante il processo di ammonossidazione (ossidazione in presenza di ammoniaca) catalitica del propilene in fase vapore:

CH2CHCH3NH31,5O2

CH2CHCN + 3H2O ∆H°=515 kJ/mol

L’acrilonitrile trova applicazione nella sintesi di vari

omo- e copolimeri utilizzati come fibre, resine ed elastomeri; è inoltre intermedio nella produzione di adiponitrile e acrilamide.

Sottoprodotti della reazione sono HCN, acetonitrile,

N2 (dalla combustione dell’ammoniaca) e ossidi di carbonio. La reazione è fortemente esotermica e per controllare la temperatura la maggior parte degli impianti

utilizza reattori a letto fluido. I catalizzatori commerciali

sono multicomponente, a base di molibdato di bismuto

e supportati su silice (per esempio, (K, Cs)0,1(Ni, Mg,

Mn)7,5(Fe, Cr)2,3Bi0,5Mo12Ox/SiO2).

Non è necessario riciclare il propilene, in quanto si

raggiungono conversioni superiori al 95%, pur mantenendo elevata selettività ad acrilonitrile (superiore

all’80%). Il reattore a letto fluido contiene quantità elevate di catalizzatore, fino a 70-80 t, in forma di particelle sferiche con diametro medio pari a 40-50 mm, al

ENCICLOPEDIA DEGLI IDROCARBURI

PROCESSI DI OSSIDAZIONE

fine di consentirne un’efficiente fluidizzazione. La purezza dell’alimentazione deve essere molto elevata (90%

per il propilene e 99,5% per NH3). Il rapporto di alimentazione ammoniaca/propilene è pari a 1,05-1,2 e il

rapporto O2/propilene è compreso nell’intervallo 10-15.

La temperatura di reazione è compresa tra 420 e 450 °C

e la pressione tra 1,5 e 3 bar. Pressioni superiori a 1 bar

sono negative per la selettività ad acrilonitrile, ma necessarie per ottenere una buona fluidizzazione e aumentare la produttività.

I reagenti sono alimentati al reattore indipendentemente, per minimizzare le reazioni in fase omogenea e

prevenire la formazione di miscele esplosive prima del

letto catalitico; la composizione della miscela nel reattore è entro i limiti di infiammabilità, ma la presenza del

letto fluido inibisce la propagazione delle reazioni radicaliche bloccando l’eventuale fronte di fiamma. Il reattore a letto fluido contiene vari serpentini e sistemi per

minimizzare la formazione di slug e ridurre i fenomeni

di retromiscelazione del fluido. La testa del reattore ha

sezione maggiore, per ridurre la velocità del gas e diminuire i fenomeni di trasporto pneumatico ed eluizione

del catalizzatore. Appositi cicloni permettono il recupero delle particelle di catalizzatore e la loro reintroduzione nel reattore.

Gli effluenti dal reattore sono inviati a una colonna di absorbimento con acqua, mentre l’ammoniaca

non convertita è neutralizzata con acido solforico. I

gas in uscita da questa colonna, contenti N2, ossidi di

carbonio e piccole quantità di propilene, vengono inviati all’incenerimento. La miscela acetonitrile/acrilonitrile forma un azeotropo con l’acqua che per smiscelazione dà luogo a una fase acquosa (riciclata all’assorbitore) e a una fase organica, ricca in acrilonitrile

e HCN, che è inviata alla purificazione. La soluzione

acquosa di acetonitrile è concentrata per distillazione

azeotropica. L’acrilonitrile viene purificato in due

colonne in serie, per recuperare l’acido cianidrico e le

impurezze (acetone, acetaldeide, propionaldeide, acroleina). Uno stadio finale di distillazione sotto vuoto

viene utilizzato per ottenere acrilonitrile con purezza

superiore al 99,4%.

Recentemente numerosi studi sono stati dedicati all’utilizzo di propano come reagente alternativo al propilene,