Yusuf Morrone

Geologia Ambientale

www anisn.it /Geologia 2000

Capitolo 13. Attività Mineraria e Ambiente

Il petrolio. E’ originato, per la maggior parte, dal materiale organico (plancton maggiormente con una certa

parte animale) dei sedimenti di lagune, estuari, mari interni, bacini marini costieri, in cui l' ossigeno è

insufficiente per un'ossidazione completa. Il processo ha inizio quando la biomassa si deposita sul fondo

insieme a minute particelle di minerali, dando origine ad argille e marne ad alto contenuto organico (sapropel

in cui agiscono batteri anaerobi), che prendono il nome di roccia madre. Le rocce madri, sulle quali si

sovrappongono via via grossi spessori di sedimenti geologici successivi, vengono spinte in profondità, perciò

verso temperature crescenti. Ad alcuni chilometri di profondità, a temperature fra gli 80° e i 160°, la materia

organica è sottoposta a reazioni chimiche che la trasformano in idrocarburi liquidi o gassosi. Il tempo

necessario a questo processo varia tra i 5 e i 10 milioni di anni per valori termici alti e 100 milioni di anni

per valori termici bassi. Gli idrocarburi, essendo poco densi, tendono a migrare verso strati più alti,

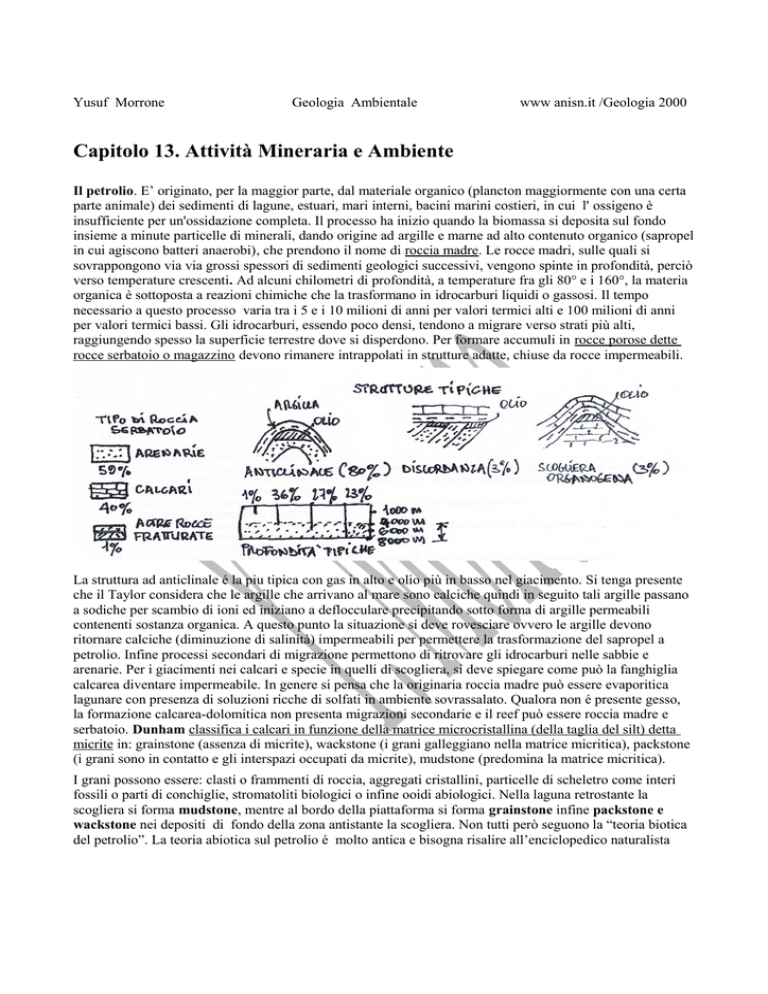

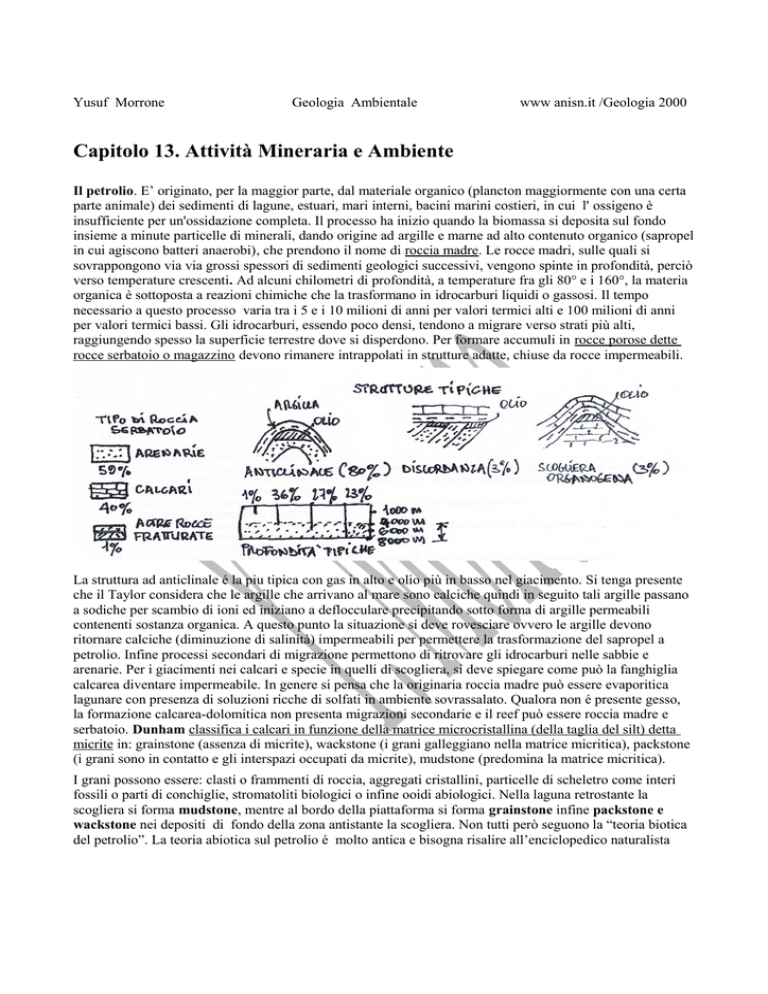

raggiungendo spesso la superficie terrestre dove si disperdono. Per formare accumuli in rocce porose dette

rocce serbatoio o magazzino devono rimanere intrappolati in strutture adatte, chiuse da rocce impermeabili.

La struttura ad anticlinale é la piu tipica con gas in alto e olio più in basso nel giacimento. Si tenga presente

che il Taylor considera che le argille che arrivano al mare sono calciche quindi in seguito tali argille passano

a sodiche per scambio di ioni ed iniziano a deflocculare precipitando sotto forma di argille permeabili

contenenti sostanza organica. A questo punto la situazione si deve rovesciare ovvero le argille devono

ritornare calciche (diminuzione di salinità) impermeabili per permettere la trasformazione del sapropel a

petrolio. Infine processi secondari di migrazione permettono di ritrovare gli idrocarburi nelle sabbie e

arenarie. Per i giacimenti nei calcari e specie in quelli di scogliera, si deve spiegare come può la fanghiglia

calcarea diventare impermeabile. In genere si pensa che la originaria roccia madre può essere evaporitica

lagunare con presenza di soluzioni ricche di solfati in ambiente sovrassalato. Qualora non é presente gesso,

la formazione calcarea-dolomitica non presenta migrazioni secondarie e il reef può essere roccia madre e

serbatoio. Dunham classifica i calcari in funzione della matrice microcristallina (della taglia del silt) detta

micrite in: grainstone (assenza di micrite), wackstone (i grani galleggiano nella matrice micritica), packstone

(i grani sono in contatto e gli interspazi occupati da micrite), mudstone (predomina la matrice micritica).

I grani possono essere: clasti o frammenti di roccia, aggregati cristallini, particelle di scheletro come interi

fossili o parti di conchiglie, stromatoliti biologici o infine ooidi abiologici. Nella laguna retrostante la

scogliera si forma mudstone, mentre al bordo della piattaforma si forma grainstone infine packstone e

wackstone nei depositi di fondo della zona antistante la scogliera. Non tutti però seguono la “teoria biotica

del petrolio”. La teoria abiotica sul petrolio é molto antica e bisogna risalire all’enciclopedico naturalista

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

A.Von Humboldt e al chimico russo D. Mendeleev (1877). Lo scienziato russo giunse a trovare in

laboratorio la seguente reazione: 2FeC + 3 H2 O Fe2 O 3 + C2 H6

Non essendoci però in natura carburo metallico e svolgendosi la reazione ad alta temperatura e pressione

questa teoria fu abbandonata. Infatti la porfirina viene distrutta passando i 200 °C mentre questa la si ritrova

nei petroli estratti. La scuola geologica russa, negli anni 1950 considerò che la formazione del petrolio e

metano é legata alla formazione stessa della Terra, essendoci idrocarburi nello spazio, e quindi in seguito con

iniezioni a freddo, questi giunsero in superficie. Si tenga presente che 1% é stato ritrovato anche in rocce

fratturate come serpentiniti e laccoliti eruttive (Texas), o marne brecciate (Messico).

Kerogene. Si tratta di una miscela solida di composti del carbonio, complessa e di composizione poco nota.

Deriva da materiale sedimentario di origine organica e rappresenta ciò che resta dei tessuti molli di piante ed

animali. Si trova per lo più in argilloscisti chiamati, per questo, scisti bituminosi. Il termine scisto è in effetti

improprio poiché si tratta di argille laminate e non di rocce metamorfiche. Da questi scisti, per riscaldamento

e distillazione, si può ricavare petrolio. Alcuni di essi possono fornire fino a 560 litri di petrolio per

tonnellata, ma per ora il procedimento industriale per ottenere petrolio dagli scisti bituminosi è ancora troppo

Geologia del petrolio. Se una roccia é molto porosa contiene maggiori quantita di idrocarburi, a parita di

volume, di una roccia con minore porosita. Una forte porosita produce pozzi salienti (Caucaso, Venezuela)

ma questi sono pericolosi in quanto possono determinare esplosioni e incendi. Piu comuni i pozzi a

pompaggio che avviene tramite pompe prementi dato che le pompe aspiranti richiederebbero potenze

enormi. Per avere idea di come funzionino si pensi a due tubi A e B posti ad U, aventi un sistema di valvole

di chiusura e apertura alla base. Questa base pesca nel giacimento mentre una macchina innalza e abbassa

ritmicamente un pistone nel tubo A, riempito da un liquido incompressibile, provocando l’entrata di una

certa quantita di petrolio nel tubo B. Quando tutto il tubo B é riempito il petrolio comincia a uscire alla

superficie. Le sabbie presentano una porosita dal 6 % al 35% con una porosita utile nei confronti degli

idrocarburi maggiore del 12%, mentre l’arenarie hanno una porosita dal 5 % al 20%. I calcari oolitici

presentano porosita del 40% essendo le migliori rocce magazzino.Infine gli argilloscisti presentano porosita

dal 2% al 40% con la utile bassa, ma però se sono stratificate permettono l’estrazione di petrolio (argille a

diatomee in California). L’acqua di adesione o pellicolare aumenta al diminuire della porosita ed in genere

questa occupa almeno il 50% della porosita totale. Oltre che dalla porosita utile la produttivita dipende dalla

permeabilita :

Permeabilita da 1 -50 darcy

bassa

50 -100

medio-bassa

100-250

discreta

250-1000

buona

> 1000

molto buona

Anche la viscosita é importante ed in genere questa diminuisce con la profondita dato che la temperatura

aumenta. Lo studio delle cause che possono portare alla distruzione di un giacimento sono molto importanti

dato che nelle catene antiche é piu difficile trovare giacimenti per la maggiore tettonizzazione e ossidazione

che subiscono gli idrocarburi. Secondo il White sono le spinte tettoniche che portano alla distruzione dato

che non sono stati trovati giacimenti in rocce precambriane ovvero rocce che hanno avuto varie spinte

tettoniche. Per potere indagare nuovi giacimenti bisogna iniziare un accurato rilevamento che permette di

ritrovare la roccia madre, magazzino e copertura.

Il primo passo nella ricerca é data dalla geofisica di superficie che mette insieme procedimenti sperimentali

basati sulla registrazione in superficie e succesiva interpretazione delle variazioni di parametri caratteristici

di certe proprieta fisiche (magnetica, gravitazione, elasticita, ecc.) delle masse litoidi del sottosuolo. Tra le

diverse ricerche che si possono condurre quelle piu usate sono la: geomagnetica, gravimetrica e sismica a

riflessione.

La magnetometria si basa sulle misure del campo magnetico terrestre e serve per cercare anomalie

magnetiche in modo da evidenziare la separazione tra mezzi a suscettività magnetica diversa (come il

2

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

basamento cristallino antico e rocce sedimentarie) mentre la gravimetria si basa su misure del campo

gravitazionale per evidenziare anomalie e quindi mettere in luce linee di separazione tra mezzi con densita

diversa (faglie, anticlinali, sinclinali). Dove sono presenti anomalie gravimetriche positive si é di fronte ad

una anticlinale che é, come visto, la struttura principale dei giacimenti di petrolio. Per evidenziare meglio le

anomalie locali si costruisce a partire da una carta delle anomalie di Bouger una carta derivata (dg /dz).

Mediante ricerche di tipo sismico si producono delle onde elastiche per mezzo di terremoti artificiali, che

vengono riflesse in profondita dai livelli che separano mezzi a velocita sismica diversa. Con il metodo

numerico il segnale elettrico dato dai geofoni (idrofoni se in mare) e opportunamente amplificato viene

espresso con un numero nel sistema binario in corrispondenza di intervalli discreti di tempo (1, 2, 4

millisecondi). Si ottengono dei veri e propri profili sismostratigrafici che possono essere interpretati e

trasformati in sezioni strutturali del sottosuolo. Dato il costo notevole si impiega la sismica nelle zone piu

ristrette possibili dopo che la magnetometria e gravimetria hanno ristretto la zona di indagine.

La sismica individua la profondita di un orizzonte con possibilita di ottenere una carta batimetrica

dell’orizzonte stesso, corredata da tutte le variazioni di livello che permettono di individuare i punti in cui si

trovano gli apici delle strutture (top). Con un planimetro si misurano le aree in m 2 racchiuse da ciascuna

isobata. Il valore di ciascuna area viene riportata su un diagramma in funzione della quota a cui si riferisce.

Unendo tra loro i punti otteniamo una spezzata che in riferimento alla ordinata riproduce la variazione di

volume della struttura in funzione di differenti quote. Moltiplicando l’area evidenziata dalla spezzata per la

costante di scala si ottiene il volume di roccia lordo.

Gli idrocarburi in posto (m3) si valutano con la: Vi = (volume lordo) * (porosita utile media) * (1- Sw)

Dove Sw é il grado di saturazione in acqua. Tale valore é riferito alle condizioni in posto mentre per riferirlo

alle condizioni superficiali (condizioni standard) bisogna dividere Vi per un fattore di volume indicato con

Bg per il gas e Bo per l’olio che dipende dalla pressione, temperatura comprimibilita, rapporto gas/olio, ecc.

In genere Bo = 1,1-1,7 con la densita dell’olio variabile 0,73 – 1,06 gr/cm 3

Si hanno quindi notizie sufficienti per decidere se esistono possibili trappole petrolifere e indicativamente il

volume del giacimento (il fattore di volume comunque non ha niente a che fare con il fattore di recupero) e

quindi decidere se iniziare un pozzo esplorativo oppure no. La perforazione del pozzo n° 1 di una

concessione ha appunto il compito di cercare direttamente il giacimento e di eseguire prove di porosita e

grado di saturazione in acqua sulle carote estratte (valori valutabili anche indirettamente con carotaggi

geofisici a perforazione completata) e di eseguire prove di strato in situ per valutare la pressione di strato

ovvero di giacimento.

Cantieri petroliferi. La perforazione avviene a rotazione (sonda rotary) ed é costituita da una torre esterna

detta derrick la cui funzione é quella della capra nelle perforazioni a percussione, e puo raggiungere una

altezza di 40 m. Alla sommità si ha una taglia fissa che é unita ad una taglia mobile mediante un sistema di

cavi. Queste servono per alzare ed abbassare la batterie delle aste di perforazione. La testa di iniezione detta

anche tornio permette all’acqua o al fango bentonitico di essere iniettato nelle aste cave. La parte essenziale é

data dalla tavola rotary e asta quadra: la prima non é altro che una apparecchiatura consistente in un disco

3

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

con un foro quadro al centro e denti di ingranaggio che la collegano, mediante organi di trasmissione, con un

motore che con il suo lavoro permette la rotazione; la seconda invece é un’asta quadra che viene introdotta

nel foro della tavola rotary rimanendo scorrevole in senso verticale. L’asta quadra quindi riceve la rotazione

e la trasmette a tutta la batteria di aste ad essa unite inferiormente. Le aste cilindriche cave sono avvitate tra

loro e con il trapano in fondo e l’asta quadra in testa. Quando la lunghezza dell’asta quadra é esaurita

bisogna aggiungere una nuova asta cilindrica cava in genere da 9 m. Le aste possono essere pesanti e

leggere: le prime servono per evitare deviazioni dalla verticale mentre le seconde a trasmettere la rotazione.

Dopo 400 m circa, la batteria viene trattenuta dalla taglia, cioé non grava sullo scalpello affinche l’attrito

sulla roccia non sia eccessivo e per permettere l’estrazione del materiale frantumato; in questo caso le aste

pesanti evitano che si formino deformazioni alla base della batteria a causa del movimento a frusta.

Generalmente si usano 100-200 m di aste pesanti ed il loro numero é in genere calcolato in modo che il

momento di torsione cada entro di esse e non entro le aste leggere.

Le aste sono collegate con giunti che posseggono una certa elasticita per evitare rotture che si potrebbero

verificare quando si mette in moto la batteria o quando il tricono (rock-bit) o quadricono (roller bit) incontra

rocce dure; sono in pratica dei pezzi di gomma che si mettono ogni 3 o 4 aste. Comunque quando la batteria

si allunga essa assume sempre piu elasticita e diviene meno importante la funzione dei giunti elastici.

Maggiore é la velocita di rotazione delle aste e minore deve essere la pressione sulla sonda (rocce dure).

I denti del rock bit e roller bit sono lunghi per rocce tenere mentre piu piccoli per rocce dure. Si usano denti

di carborundum (acciaio al widia) per rocce dure e talvolta diamante industriale se molto dure. Questi trapani

a ruote dentate ruotano piu velocemente di quelli a lame. Il consumo dello scalpello dipende dalla velocita di

avanzamento, dal diametro del pozzo, dal tipo di roccia e dalla pulizia del foro (importanza della pompa).

La velocita di avanzamento con il metodo rotary é molto rapido, anche alcune decine di metri in un’ora, ma

non permette di prelevare carote. Comunque in base allo studio dei frammenti trasportati dal fango e alla

velocita di risalita di questo si puo stabilire il litotipo e la profondita. I fanghi di perforazione

acqua+bentonite, con aggiunte di polvere di baritina per fare i fanghi piu pesanti e contrastare le pressioni di

strato, vengono messi in circolo dalla pompa di circolazione che assorbe la maggior parte della potenza del

motore (per es. per impianti ultrapesanti, su 2900 HP la pompa assorbe 2000 HP mentre il resto serve per la

tavola rotary, taglia, ecc.). Il fango bentonitico immesso nelle aste permette il raffreddamento delle stesse e

uscendo dalla sonda trasporta i detriti della perforazione tra aste e foro; raggiunta la superficie viene mandato

al vibrovaglio, un apparrecchio leggermente inclinato che separa, tramite setacci, i detriti dal fango che viene

inviato nella vasca di decantazione in cui il fango viene rigenerato e purificato per essere riutilizzato. Quando

lo scalpello non lavora piu o quando si vogliono eseguire dei carotaggi (tipico il carotiere di parete ovvero

con una piccola carica di esplosivo si innesta un cilindro nella parte del foro e con un sistema di recupero si

preleva il cilindro con roccia all’interno) la batteria delle aste deve venire estratta. Quando si vuole

aggiungere un’asta si estrae la batteria di quel tanto che basta per svitare l’asta quadra ; naturalmente la

batteria rimane sospesa e viene trattenuta all’imboccatura del pozzo mediante cavi e chiavi (dette cagne)

fornite di denti che serrano la batteria stessa. Ottenuto un primo allentamento tramite una specie di grossa

tenaglia manovrata a mano (chiavone) l’asta quadra viene poi svitata completamente dal cavo di Manila che

non é altro che un cavo di acciaio collegato all’argano del motore il quale gli trasmette il moto rotatorio.

Nel caso bisogna smontare tutte le aste, per eseguire un campionamento di roccia, il procedimento é simile

solo che la batteria viene alzata per l’altezza della torre; questa in cima ha un terrazzino dove un operatore

prende le varie parti di batteria svitate e le appoggia a lato. L’estrazione risulta lunga per cui i carotaggi

devono farsi solo quando sono necessari.

4

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

l rivestimento del pozzo prevede: tubaggio e cementazione. L’operazione di tubatura consiste nell’introdurre

nel foro dei tubi di acciaio chiamati “casings “.

Il rivestimento puo interessare il pozzo per tutta la sua lunghezza oppure no. In genere si esegue la tubatura

con tre diversi diametri di cui il piu grande é posto per primo in alto; in questo modo si viene a creare una

tubazione telescopica dove la prima viene completamente cementata per isolare le falde superficiali, mentre

la seconda detta di chiusura isola il giacimento dalle rocce sovrastanti ed é cementata all’altezza delle rocce

di copertura al giacimento. Infine la terza in basso detta colonna di produzione é finestrata (viene cementata

per qualche decina di metri entro la seconda colonna) ed interessa le zone mineralizzate. La cementazione

consiste nell’iniettare sotto pressione della boiacca di cemento che risale fra il tubo e la parete del foro.

Per sostenere le pareti del foro, specie durante la trivellazione, puo bastare la densita del fango, in genere

1,8 gr/cm3, ed inoltre questo fango penetra nelle formazioni impedendo qualsiasi comunicazione tra i diversi

strati. Un pozzo prima di essere cementato deve essere indagato con carotaggi elettrici dato che tali prove

geofisiche in foro devono essere eseguite a foro scoperto.

Compiti del Geologo di cantiere. I principali sono:

- passaggi tra le varie formazioni tramite i cuttings e le variazioni di velocita di avanzamento dello scalpello;

- controllo sistematico del fango di perforazione;

- prove di laboratorio sulle carote prelevate;

- programmazione delle prove di strato;

- individuazione delle zone anomale;

- interpretazione dei logs geofisici in foro;

- indicazione dei punti piu idonei per la cementazione della tubazione.

I fanghi possono essere: di argilla, ad olii, emulsionati. La differente composizione dipende dalla roccia

perforata ma la composizione reale spesso é tenuta nascosta per evitare grane ambientaliste.

Le prove sul fango ad argilla (bentonitico) sono: densita (tramite le bilance di boiacca), pH (con piaccametro,

tenendo conto che per valori di pH < 6 il cuttings argilloso va in soluzione con il fango), viscosita (con

viscosimetro da malta detto cono di Marsh dove si misura la velocita di flusso nel cono), acqua libera

5

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

(quantita non trattenuta dal fango che si misura con filtro pressa), contenuto in sabbia (si fa passare il fango

al setaccio da 180 μm, quindi la frazione trattenuta si secca a 110°C ), trattenuto al setaccio n° 200 ASTM

(deve essere meno del 4%) contenuto in cloruri (tramite analisi chimica). Si ricorda che la profondita di

provenienza dei cuttings nel fango non é quella corrispondente al momento del prelievo. Bisogna considerare

l’avanzamento dello scalpello durante il tempo di risalita del fango:

tempo di risalita = volume pozzo – volume delle aste / portata della pompa del fango.

Ipotizziamo di mettere dei coriandoli nel fango e di valutare il tempo di circolo ovvero quando dalla vasca

del fango vanno e ritornano. Esempio: tempo di circolo 73 min, quindi portata pompa 3000 litri /min, aste da

127 mm e diametro pozzo da 310 mm, profondita 3000 m; da abaco si ottiene una velocita di risalita di

47 m/min per cui il tempo di risalita 3000/47 = 64 minuti. Il tempo di discesa 73 – 64 = 9 min

Il campione in esame quindi é stato rimosso dallo scalpello 64 min prima del prelievo.

I controlli sul fango prevedono anche il controllo con gas dector (che rileva metano) o con la lampada di

Wood (emette fluorescenza di diverso colore a seconda del tipo di petrolio) che é usata anche per le carote.

Sulle carote per la misura della porosita si usa saturare il provino con kerosene mentre la saturazione in

acqua viene ricavata dalle curve di capillarita (esiste una quantita d’acqua irriducibile non mobile rimasta

attaccata come una pellicola ) nonché prove di permeabilita relativa:

K = c D2 ρ g / μ

Nell’espressione due variabili dipendono dalla roccia c (coefficiente adimensionale che dipende dalla forma

e costipamento dei grani), D (dimensioni dei grani della matrice), mentre gli altri sono in relazione con il

fluido come la densita ρ e la viscosita μ mentre g é l’accelerazione di gravita.

I valori trovati devono essere moltiplicati per dei coefficienti inferiori all’unita che tengono conto della

profondita.

Quando la pressione idrostatica del fango in fondo foro é uguale alla pressione di strato si ha che la densità

del fango Df risulta: Df = Dw + K ( Dm – Dw) = 1 + 0,33 (2,3 – 1) = 1,429 gr/cm 3

Dove K é il coefficiente di spinta laterale della formazione, Dm la densità della matrice rocciosa ed infine

Dw la densità dell’acqua.

La densita dell’acqua nel sottosuolo varia tra 1 e 1,07 per cui in genere si adotta D w= 1,03.

La pressione idrostatica risulta: Pid = 0 ,1 D f H; nel caso il fluido é l’acqua Df = 1 e il gradiente di pressione

idrostatica vale Gid = 0,1 x 1 x 10 m = 1 kg /cm2 / 10 m. Se il il valore di Gid é inferiore a 1 bar ogni 10 m o

superiore a 1,07 bar ogni 10 m si é in presenza di pressioni anomale (sottopressioni o sovrapressioni come ad

esempio in livelli fagliati abbassati o rialzati che presentano un Gid inferiore o superiore rispetto alla

profondita dove é stato trovato il livello). I fanghi non consentono di evidenziare direttamente gli orizzonti

con gas olio o acque salse ma solo in via indiretta tramite ad esempio una variazione di cloruri nel fango o

dove il gas dector ha segnalato la presenza di gas, per cui é necessario fare delle prove di strato nei punti

indiziati. Le prove di strato consentono tramite un DST (drill stem test, detto cosi perché si usano le aste si

perforazione) di ricavare campioni dei fluidi di strato (gas - olio ) su cui si eseguono analisi fisiche, e di

misurare direttamente le portate e le pressioni di testa e di fondo pozzo, durante le varie fasi di prova. Questi

parametri permettono di ricavare: la permeabilità nelle condizioni di giacimento, il danneggiamento attorno

al pozzo, l’indice di produttivita (portata media erogata diviso la caduta di pressione in pozzo), la pressione

geostatica di giacimento, il raggio di drenaggio (simile al raggio del cono di depressione nelle prove di

pompaggio di pozzi per acqua).

Carotaggi geofisici. Si possono calare a foro ultimato, delle sonde speciali ed eseguire dei carotaggi continui

geofisici. La sonda in genere viene calata in fondo al foro e fatta risalire misurando i parametri fisici.

6

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Carotaggi geofisici (Fonte: Insa)

Logs : velocita di avanzamento si usa durante la perforazione a distruzione con tricono e consente di

valutare possibili zone molli o vuoti. La radioattivita naturale e resistivita consentono di valutare zone

argillose e porose con presenza d’acqua-olio.

Il carotaggio elettrico completo prevede la misura dei seguenti parametri : resistivita dello strato o

formazione, resistivita dell’acqua di strato e resistivita del filtrato di fango. In genere la misura della

resistivita avviene in corrente alternata che viene poi raddrizzata in continua e cio consente di effettuare

contemporaneamente la misura dei potenziali spontanei PS (differenza di potenziale tra un elettrodo nel

fango di perforazione e un altro fisso in superficie, che dipende dalla resistività del filtrato di fango) e della

resistività della formazione in modo da confrontare le due diagrafie. Resistività infinita é data dalle evaporiti

mentre valori alti significano una roccia compatta e presenza di idrocarburi; al contrario valori molto bassi

significano terreni argillosi. Anche strati porosi imbevuti d’acqua salsa o fango di perforazione hanno valori

di resistività esigua per cui per togliere questa ambiguità si guarda il potenziale spontaneo (10 -1 a 10 - 2 volt)

che si ha sempre davanti a strati permeabili (salinità del fango maggiore di quella dell’acqua di strato) mentre

non ne producono le argille e le rocce compatte (salinità fango uguale a quella dell’acqua di strato, ed il PS si

mostra piatto, oppure infine salinità del fango minore dell’acqua di strato). Quando il fango é molto

conduttore si ricorre a speciali sonde come il laterolog con potere risolutivo maggiore. Il fattore di

formazione, per un grado si saturazione in acqua unitario, vale F = ρ / ρ w ; con ρ w = resistivita dell’acqua di

strato, ρ = resistività della formazione. Tale fattore vale anche: F = C / n2 dove C é un numero variabile a

seconda del tipo di roccia e per cui si può risalire alla porosità totale n della roccia. A questi metodi si

associa il caliperlog ovvero la variazione del diametro del foro con la profondita (il caliper é uno strumento

meccanico a balestre), dato che una convergenza evidenzia forti pressioni di strato. I carotaggi radioattivi

possono sia misurare la radiottivita spontanea dei terreni attraversati (le argille sono le più radioattive)

tramite scintillometri, sia misurare quella indotta. Quest’ultima prevede di utilizzare una sonda che produce

una sorgente di raggi gamma e nello stesso momento misura il valore residuo dato dalla collisione dei raggi

7

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

gamma con gli ioni idrogeno della formazione; da questo si risale quindi alla densita elettronica della

formazione proporzionale all’acqua presente ovvero alla porosità. Gli stessi carotaggi geofisici si eseguono

per lo studio di acque sotterranee e per individuare gli acquiferi più produttivi. Per la ricerca di fluidi caldi

geotermici invece si fanno dei logs di temperatura. Si eseguono durante la perforazione misure di

temperatura e quindi periodicamente altre dopo l’arresto della perforazione; il punto in cui il contrasto é

massimo ci indicherà la posizione in profondita da studiare in maggior dettaglio. Tipico collegamento é

quello dove il termo-elemento viene collegato ad un ponte di Wheatstone (che é in superficie) mediante tre

fili, in modo da eliminare la resistenza dei lunghi cavi in foro. Come termo-elementi si usano termoresistenze

di platino. Le misure di temperatura possono essere disturbate dal fango di perforazione, dalla tubazione e

dai movimenti di acque in mezzi porosi.

Fracking. Si usa iniettare acqua in pressione per fratturare la roccia mineralizzata per un recupero migliore

ma questo puo provocare terremoti, se la massa d’acqua interessa faglie attive. Per questo le compagnie

petrolifere ultimamente tendono ad inviare tale acqua in pressione sotto il giacimento ( 6 -7 km).

Nel caso che l’acqua carica di solventi trova via di fuga, può risalire in superficie e si possono avere danni

ambientali.

Eruzione. L'eruzione o BLOW-OUT, è un' uscita incontrollata di acqua, gas o petrolio dal pozzo. Nella

realtà un evento simile rappresenta un terribile incidente assolutamente da evitare in quanto pericolosissimo

per le persone, le attrezzature e l'ambiente, specie quando è seguito da incendio, o quando avviene in mare.

Inoltre provoca quasi sempre considerevoli danni al giacimento dato che il gas o il petrolio si disperdono

nell'atmosfera, sul terreno, o addirittura in mare per tutto il tempo necessario a fermare l'eruzione, a volte

mesi e mesi. A volte la natura, seppure ferita, ci dà una mano, e l'eruzione si ferma da sola, perchè il pozzo

frana e si chiude, oppure la sacca di gas o olio si esaurisce. La prima prevenzione delle eruzioni è il fango di

perforazione, il cui peso specifico dev'essere tale da bilanciare, e superare, la pressione del giacimento che

incontriamo con l'avanzare della perforazione.Il problema è conoscere in anticipo quale sarà quale sarà

questa pressione. Quando si compiono errori di valutazione, o si eseguono operazioni sbagliate in pozzo,

questo comincia a "scaricare", cioè una certa quantità di acqua, olio o gas entra in pozzo, e se non si

prendono le adeguate contromisure, risale fino in superficie e fuoriesce. Finchè si tratta di un liquido,

l'eruzione si può facilmente controllare, ma se è gas, questo, salendo, si espande ed aumenta di volume, ed

aumentano i problemi.Una volta espulso il fluido salito in superficie, il fango di perforazione dev'essere

appesantito, per evitare il ripetersi del fenomeno, e continuare a perforare tranquillamente ed in sicurezza.

L'ultima possibilità per evitare il disastro, se l'eruzione non si può controllare, è quella di chiudere i B.O.P.,

che non sono altro che dei grossi valvoloni posizionati sulla testa pozzo che, tramite comandi idraulici a

distanza si possono chiudere sigillando così il pozzo, intrappolandone la pressione.

I B.O.P. (blow out prevent) sono sempre più di uno, e possono chiudere ermeticamente, per mezzo di

ganasce sagomate, su qualunque diametro e forma di attrezzo in pozzo, o, se necessario, anche esercitare la

chiusura "cieca", cioè totale se il pozzo è vuoto. Alcuni tipi di ganasce possono, se chiuse, tranciare come un

filo di ferro, qualunque asta o attrezzo d'acciaio che si trovi dentro il pozzo. Quando non si fa in tempo a

controllare l'eruzione, o a chiudere i B.O.P., oppure questi si rompono e non tengono più, avremo un blowout, con o senza incendio. In questo caso gli interventi con attrezzature convenzionali non sono più possibili,

ed ecco che vengono chiamati gli specialisti. L’ultimo guaio ambientale é avvenuto nel pozzo Macondo della

BP (British Petroleum).

L’incidente petrolifero avvenuto nel Golfo del Messico nell’aprile 2010 è passato in secondo piano sui

media: come si è evoluta la situazione e quali sono le misure prese per evitare nuovi incidenti? Di seguito

riportiamo i più recenti aggiornamenti. Innanzitutto, va detto che le problematiche ambientali sono lontane

dalla soluzione: molto petrolio è ancora sulle coste e in sacche sul fondo marino; sembra inoltre che ci sia

uno strato di greggio in ispessimento intorno alla testa pozzo. La BP sta facendo fronte a parecchie cause per

risarcimento ed ha già pagato circa 5 miliardi di dollari.

8

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Pozzo Macondo in eruzione

Dal punto di vista delle responsabilità, le due principali commissioni, della Casa Bianca e del Boemre/US

Coast, hanno emesso i loro verdetti nel corso del 2011, individuando le cause del disastro nella volontà di

tagliare i costi da parte di BP e in un insufficiente controllo federale. In particolare, il nuovo ente di controllo

federale, il Bureau of Ocean Energy Management, Regulation and Enforcement (Boemre), ha pubblicato nel

settembre 2011 i risultati finali della commissione d’inchiesta condotta insieme alla US Coast Guard per più

di un anno.In estrema sintesi, la causa principale è identificata in una cementazione gravemente difettosa, cui

si sono aggiunte severe inadempienze. In sostanza, viene infatti denunciata la violazione di una serie di

normative federali per la sicurezza della perforazione offshore da parte di BP, cui si sono aggiunte

responsabilità anche di Halliburton e Transocean (che forniscono logistica e personale). Di fatto, alle stesse

conclusioni, anche se meno documentate, si era giunti anche nei mesi immediatamente successivi all’evento.

Al di là del caso specifico di Macondo, che sopravvivrà a lungo nelle aule dei tribunali e nell’ambiente e

nell’economia di Lousiana, Mississippi, Alabama e Florida, la conseguenza principale negli USA è stata

l’emanazione di norme molto più severe e restrittive per la ricerca e l’estrazione di idrocarburi offshore, un

processo che è tuttora in corso e che sta imponendo nuove regole anche a livello internazionale. In ambito

europeo, a partire dal 1989, opera in proposito il North Sea Offshore Authorities Forum (NOAF), al fine di

mettere a fattore comune le esperienze con l'obiettivo di garantire un continuo miglioramento nella salute,

sicurezza e ambiente nelle attività petrolifere nel Mare del Nord. I Paesi costituenti sono: Norvegia,

Danimarca, Isole Far Oer, Germania, Olanda, Svezia, Gran Bretagna, Irlanda. Dal settembre 2010, a seguito

dell’incidente del “pozzo Macondo”, su iniziativa della Commissione, è stato attivato un coordinamento

delle riunioni del NOAF con gli altri regolatori della UE; ciò al fine di includere nel dibattito sulle

problematiche di settore e nello scambio di esperienze tutti i Paesi europei con attività offshore anche nel

Mediterraneo e nel Mar Nero, quali Italia, Francia, Spagna, Malta, Grecia, Cipro, Romania e Bulgaria. In

particolare, sul fronte italiano l’organizzazione coinvolta è la Direzione Generale per le Risorse Minerarie ed

Energetiche (DGRME) del Ministero dello Sviluppo Economico, che partecipa con il suo specifico

organismo tecnico, Ufficio Nazionale Minerario per gli Idrocarburi e le Georisorse (UNMIG), responsabile

del controllo e della vigilanza delle attività (Legge 11 gennaio 1957, n. 6 e s.m.i., Decreto Legislativo 25

novembre 1996, n. 624).

Miniere. Nel passato i minerali metallici (ferro, alluminio, magnesio, titanio, rame, stagno, piombo, nickel,

argento, bismuto, cobalto) erano quelli maggiormente sfruttati, mentre a partire dagli anni 1970 la richiesta

dei minerali industriali (salgemma, silvite, apatite, pozzolane, silicati di alluminio, combustibili fossili) é

aumentata considerevolmente di pari passo con lo sviluppo tecnologico.

9

Yusuf Morrone

Geologia Ambientale

Produzione mondiale %

Minerali industriali

Carboni, sabbie asfaltiche, ecc.

Metalli

Minerali preziosi

www.Anisn. It/ Geologia 2000

Valore finanziario %

72

23

4

1

40

38

13

9

100

100

Secondo D.Highley (1987) le produzioni in Megatonnellate /anno, sono (minerali metallici in grassetto):

Aggregati 10250, carbone 4656, olio greggio 2838, cemento 1033, ferro 508, argilla 400, silice 200,

sale 177, fosfati 144, gesso 84, zolfo 54, potassio 31, carbonato di sodio 30, manganese 22, caolino 21,

alluminio 16,2, magnesio 12,3 cromo 10,8, rame 8,7, talco 7,4.

Il ferro, cromo, manganese, con aggiunte piccole di carbonio é l’acciaio a noi noto; per cui tali metalli

ferrosi insieme al rame, buon conduttore elettrico a basso costo, e l’alluminio utilizzato soprattutto

nell’industria aeronautica, sono tra i metalli più usati. Abbiamo poi rocce tipiche come le evaporiti per

produrre sale da cucina (salgemma) ed il gesso in edilizia oppure i calcari marnosi per ricavare dopo cottura

CaO (calce) o cemento per l’edilizia. Le argille si usano per le ceramiche e possono essere porose (terrecotte,

terraglie, maioliche) o compatte (gres, porcellane). Le argille rigonfianti smectitiche si usano come

decoloranti e sgrassanti mentre le bentoniti vengono usate nell’industria petrolifera come fanghi di

perforazione. Il caolino si usa nell’industria cartaria e nelle ceramiche. Il fosforo puro si usa per la

produzione di acido fosforico mentre i fosfati sono usati in agricoltura come fertilizzanti cosi come il

potassio (nitrato di potassio). Silicio puro (dopo trattamento) si usa nei transistors mentre la silice nell’ottica,

in apparecchiature chimiche e industriali, nell’industria ceramica, nei laterizi e vetri. Lo zolfo si usa per lo

più per la preparazione dell’acido solforico, nella vulcanizzazione delle gomme e in agricoltura come

antiparassitario. Il magnesio é usato nelle leghe leggere mentre il carbonato di sodio o soda solvay viene

usato nella fabbricazione dei vetri, nella preparazione dei detersivi e nell’addolcimento delle acque. Il talco

viene usato come additivo nei mangimi, nella produzioni di pitture e vernici, nella fabbricazione del

borotalco e cosmesi in generale.

Infine il piombo si usa nella costruzione di accumulatori e lastre di protezione ai raggi X e nelle munizioni,

mentre lo zinco si usa per la fabbricazione delle leghe e nella zincatura (come copertura) del ferro.

Estrazione conveniente dell’elemento da minerali di:

Alluminio

bauxite : miscela di gibbsite Al (OH)3 e bohemite AlO(OH)

Ferro

magnetite Fe (FeO2)2

ematite Fe2O3

limonite Fe2 O3 n H2O

pirite FeS 2

Titanio

ilmenite FeTi O3

rutilo TiO2

Manganese

pirolusite MnO2

manganite Mn2O3 H2O

Cromo

cromite Fe Cr2O3

Zinco

blenda ZnS (associata spesso a galena)

Rame

rame nativo Cu

calcopirite CuFe S 2

calcocite Cu 2 S

10

Yusuf Morrone

Piombo

Stagno

Magnesio

Molibdeno

Uranio

Mercurio

Argento

Oro

Platino

Geologia Ambientale

www.Anisn. It/ Geologia 2000

galena PbS

cassiterite SnO2

magnesite MgCO3

molibdenite MoS2

pechblenda o uraninite UO 2

cinabro HgS

argento nativo Ag

argentite Ag 2 S

oro nativo Au

platino nativo Pt

Prospettare richieste in aumento per questo o quel minerale metallico é molto difficile dato che é vincolato a

numerosi fattori e non solo economici, ma anche tecnologici, politici e sociali. Cosi negli anni 1980 erano

considerati strategici il platino e cromo in USA per scopi militari, mentre in Sud Africa non erano strategici

mentre al contrario si considerava più importante un minerale industriale come la sillimanite usata per

mattoni speciali refrattari. Tra le pietre preziose si ricorda che l’oro é utilizzato solo per l’industria gioielliera

e la tesaurizzazione e non é considerato strategico. Infatti richiede molto lavoro in un piccolo volume e

quindi si cercano nuove miniere solo se il prezzo aumenta. Un tempo l’argento valeva quanto l’oro, ma la

scoperta di numerosi giacimenti, fece subire un tracollo del prezzo.

I prezzi dei minerali industriali sono più stabili di quelli metallici. Il prezzo dipende molto dal trattamento,

infatti il caolino usato per la carta costa 4 volte di piu di quello usato nel vasellame.

Grado. E’ importante sui costi infatti vi sono miniere di rame che sono produttive a basso grado (0,2%)

perché nello stesso giacimento esistono altri metalli come il molibdeno e l’oro che aiutano a pagare

l’estrazione del rame; lo stesso avviene con l’estrazione dell’argento che viene sfruttato come sottoprodotto

nelle miniere di solfuri di piombo e zinco dato che l’argento sostituisce il rame nella tratredite e il piombo

nella galena.

L’aumento della popolazione é stata inferiore al consumo di risorse per i paesi sviluppati con il risultato che

in questi paesi é aumentato il consumo procapite. Quindi come risultato si é abbassato il grado ovvero la

concentrazione del metallo nel corpo minerario espresso in percentuale o ppm , é questo per una migliore

tecnica di estrazione e separazione dei materiali di scarto.

Abbondanza crosta

Alluminio 8%

Ferro

5

Rame 0,005%

Zinco 0,007%

Piombo 0,001%

Oro 0,0000004 %

Grado medio per l’estrazione

30%

25%

0,4%

4%

4%

0,0001%

In una automobile ci sono 23 kg di rame che corrispondono a 3 tonnellate di minerale; sta qui il maggiore

problema per l’estrazione a basso grado, che si richiedono costi aggiuntivi per i processi di separazione e per

stabilizzare il materiale di scarto in discariche controllate. Con il termine di recupero si intende la

percentuale del metallo totale che si puo estrarre dal minerale. Ad esempio per i recuperi primari di stagno si

ha un valore medio del 65 % ovvero significa che dal minerale cassiterite dopo trattamento metallurgico, si

recupera solo il 65% del metallo stagno, l’altro 35% viene gettato come scarto.

Il Castany nel suo libro Idrogeologia definisce “riserva” la quantità di acqua gravifica ad una certa data che

puo essere estratta mentre risorsa quella che può essere estratta da un dominio circoscritto durante un dato

11

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

periodo tenendo conto dei vincoli tecnici, socio-economici e politici”. Tali concetti possono applicarsi anche

ai giacimenti minerari, ma nelle riserve si parla di: riserva in vista, riserva misurata, riserva indicata o

probabile (probabilita crescente, a causa di indagini come rilevamento, sondaggi e gallerie esplorative via via

minori). Questi termini si applicano a riserve economicamente sfruttabili. L’inserimento poi di una data

miniera in una della sopracitata classificazione delle riserve, dipende anche dalla relativa concentrazione del

minerale e dalla sua accessibilità ai mercati. L’uranio fu molto sfruttato nel 1950 in USA, che sostenne

contratti a lungo termine, con il risultato che cambiando le condizioni politiche-sociali, molte miniere

chiusero per i prezzi bassi. Le risorse di uranio erano ancora abbondanti negli anni 60-70 ma non vennero

sfruttate per aspettare condizioni economiche migliori. Per queste concentrazioni che possono essere sfruttate

in futuro si parla di risorse potenziali. Infine il titanio ha scarse riserve potenziali ma si é quasi sicuri che ne

esiste una grande quantita nelle spiagge a sabbie nere per cui si parla di scorta.

Infine le risorse possono essere ipotetiche (in distretti minerari noti) o speculative (distretti non noti) quando

non sono stati scoperti giacimenti sfruttabili.

I depositi spesso si ritrovano in province dette metallogeniche che possono venire collegate con l’espansione

dei fondi oceanici (depositi di rame) e con i margini convergenti (nickel e cromo associate alle ofioliti, e il

porfido di rame associato ad andesiti). Province metallogeniche però si ritrovano anche in rocce antiche

lontano dai bordi delle placche, dove la tettonica a zolle diventa difficilmente applicabile (mineralizzazioni

di stagno associati a graniti in Asia sud orientale, Niger-Nigeria, Europa centrale). In maniera sintetica si puo

dire che nell’ambiente magmatico si ritrovano: Cr (complessi basici stratiformi o complessi ofiolitici)

diamanti (camini kimberlitici), alcune mineralizzazioni a Cu - Mo e Sn-W (terreni granitici ercinici), Cu-ZnAu (vulcaniti stratiformi). Nell’ambiente sedimentario: Fe (formazioni a bande precambriane dette

ironstone), Au (conglomerati precambriani, depositi fluviali detti placers), zolfo (in gessi evaporitici per

l’azione di batteri riduttori), Zn-Pb e Cu-Co ( piattaforme carbonatiche triassiche in cui si é avuto un

fenomeno di idrotermalismo sottomarino), mentre P si puo ritrovare in fosforiti (depositi marini del

permiano che in Usa si chiamano Posphoria formation). L’idrolisi di giacimenti primari porta alla

formazione di lateriti (Fe prevalentemente ma anche Ni e Co) e bauxiti (Al), mentre l’ossidazione forma

ossidi di ferro, con la carbonizzazione si hanno invece carbonati di ferro ed infine la riduzione porta a

giacimenti di Cu e Ag. Nell’ambiente metamorfico: concentrazioni di Cu, Zn, Au per contatto (skarn), Sn,

W, Au per metasomatismo (greisen), filoni pegmatitici di Au.

Grado in funzione della continuità del corpo minerario (Fonte King 1982)

12

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Genesi dei giacimenti. Si ricorda che la fase magmatica si divide in: ortomagmatica iniziale dove

solidificano i piu comuni minerali silicatici ed é in questa fase che si formano le piu importanti

mineralizzazioni primarie di cromite e magnetite al di sopra di 1100°C. Con il raffreddamento si ha la fase

pegmatitica e nel residuo magmatico solidificano: berillo, topazio e apatite. Tale fase tra 1100-600°C

presenta elementi volatili come floro, boro, vapor acqueo che non partecipano alla cristallizzazione. Tra i

600-372 °C per aumento della pressione il residuo diventa prevalentemente gassoso, fase pnumatolitica, e

per reazione con le rocce incassanti deposita nelle fessure delle rocce: vesuvianite, fluorite, molibdenite,

cassiterite. Quando la temperatura scende al di sotto di 372°C il vapor acqueo diventa liquido e il residuo

magmatico é una soluzione acquosa calda cioé inizia la fase idrotermale in cui si originano: calcedonio,

quarzo aurifero (in fessure associate a faglie), fluorite, galena, blenda, barite. Se i gas e i vapori rimasti

raggiungono la superficie sublimano formando: zolfo, ematite. La fase idrotermale puo essere suddivisa in:

catatermale il cui minerale indice é la stannite, quindi al di sotto di 200°C inizia la metatermale con la

fluorite come minerale-indice e quindi al di sotto dei 100 °C si ha la epitermale con presenza di zeoliti.

Le vene epitermali sono importanti perché in esse si possono avere arricchimenti naturali secondari:

l’alterazione atmosferica con la percolazione delle acque produce una selezione ovvero si ha in alto un

cappellaccio con oro ed i composti dell’argento e piombo quindi nella parte bassa della zona ossidata sopra

la falda (gossan = roccia filoniana con fenomeni di idrotermalismo ed ossidazione) si concentrano gli ossidi

di ferro, piombo e zinco; infine una terza zona al di sotto della falda freatica, in condizioni riducenti, con

concentrazioni di solfuri. Le soluzioni idrotermali però non formano solo filoni ma possono formare anche

depositi disseminati come rame nativo dentro fessure di una massa ignea con struttura porfirica.

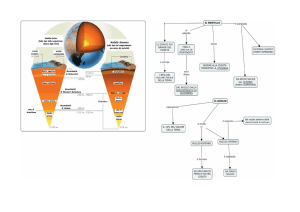

Alcune esempi di corpi minerari sono riportati nella seguente figura : a) giacimento di nickel (anche certi di

cromite sono simili) liquido- magmatico formatosi per segregazione gravitativa alla base di un plutone

gabbrico mentre il sottostante basamento granitico risulta piu antico (Canada); b) filoni pegmatitici in cui si

possono avere cristalli enormi, come quelli a spodumene (Sud Dakota-Usa) da dove si estrae il litio o trovare

cristalli di berillo (Urali) che é la fonte principale del cesio nonché la cassiterite per lo stagno (Russia), ed

infine se le rocce incassanti sono metamorfiche si possono avere dei filoni auriferi (Sud Africa); c) vene

idrotermali con mineralizzazioni tipiche a piombo, (galena), zinco (blenda), rame (calcopirite) (Cile, CentroAfrica, Spagna), qualora si hanno calcari a contatto con la massa magmatica si hanno concentrazioni a skarn

(le miniere ferrose dell’Elba, sono state usate fin dal tempo degli etruschi ma l’ultima, per questioni

turistiche, é stata chiusa nel 1981); .d) tipico gossan o arricchimento supergenico di vene di giacimenti

metalliferi (Usa); e) formazione di bauxite a partire da calcari (Haiti); f) depositi lateritici di ferro e

concentrazioni di nickel (Nuova Caledonia).

13

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Geostatistica. I metodi della Geostatistica sono applicabili in tutti quei settori delle scienze applicate come

le minerarie, l’idrologia, l’idrogeologia, la scienza dei suoli, l’agronomia, le scienze forestali, la zoologia,

l’epidemiologia, l’igiene ambientale, ecc.

Risulta praticamente essenziale nella valutazione quantitativa di un giacimento minerario ed negli ultim anni

ci sono dei software dedicati.

Si consideri un fenomeno spaziale, per es. l’inquinamento di un sito da metalli pesanti. Indicando con z la

concentrazione di uno di essi e con x il generico punto di coordinate (x u, x v , essendo u e v gli assi

coordinati di riferimento) del campo di indagine, z(x) è una funzione numerica che rappresenta la

concentrazione dell'inquinante nei punti del sito. In questo quadro si possono dare le seguenti definizioni:

Variabile regionalizzata (VR) : si intende la funzione matematica z(x) sopra introdotta.

Il termine regionalizzata specifica che si tratta di una funzione numerica il cui valore dipende dalla

localizzazione, espressa normalmente dalle coordinate spaziali, e che si presenta strutturata spazialmente.

Campo: e' il dominio nel quale la variabile z è suscettibile di assumere determinati valori e, all'interno del

quale, se ne studia la variabilità. Coincide con lo spazio di osservazione (o di indagine) del fenomeno in

esame.

Supporto: e' l'entità geometrica sulla quale la variabile z è definita od anche misurata; essa è caratterizzata

dalle sue dimensioni e dalla sua forma. Quando le dimensioni sono molto piccole (rispetto alla scala del

lavoro) il supporto può considerarsi puntuale (per es. un campione

areale di suolo di qualche decina di dm2, può essere considerato puntuale rispetto ad una

distanza tra campioni successivi di alcune decine di m).

Assumiamo che il prelevamento di un terreno inquinato o mineralizzato si fa a maglia quadrata regolare.

Vogliamo valutare il variogramma sperimentale pari a :

Y (r) = Sum 0,5 [ z ( x i + r ) – z (x i )] 2

La somma é fatta sul numero della coppia di punti aventi tra loro distanza r e in direzione x.

Alla stessa maniera si puo eseguire per 2r, 3r, ecc. nella direzione x oppure tutto lo stesso in direzione y, o

ancora per una direzione a 45°. Riportando il valore di Y(r) in funzione di r si rappresenta in grafico il

variogramma sperimentale.

Ad esempio su un giacimento minerario in Cile si sono presi 4000 campioni per il variogramma sperimentale

della variabile Cu (rame) con la profondita, fornendo un un valore di soglia di 0,73 considerato raggiunto

asintoticamente.

Y(%cu)2

0,73

4 20 40

r (m)

Il valore di Y(r) inizia a incurvarsi in maniera netta con valore costante per r = 30 m, ciò significa che al di

sotto di questa profondita il trend della variazione del contenuto di Cu é trascurabile ed il comportamento di

VR é quasi stazionaria.

14

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Miniere in sotterraneo e metodi di coltivazione. Presentano un alto grado ma una produzione inferiore a

20000 tpd (tons per day).

In generale nella coltivazione in sotterraneo:

- piccole miniere < 4,000 tpd ‐il caricamento del materiale é fatto in diversi livelli e si usano mezzi leggeri

utilizzando rampe sotterranee ;

– grosse miniere > 4,000 tpd ‐si cerca dalle gallerie orizzontali di far arrivare tramite cunicoli verticali (ore

passes) i materiali utili al pozzo (shaft) da dove puo essere recuperato il minerale.

I metodi tipici di coltivazione sono:

Stoping usato per depositi molto inclinati praticamente superiori all’angolo di riposo (attrito) di roccia dura e

con confini regolari della vene mineralizzata. Quindi in queste miniere di roccia dura, questa viene

frantumata con un esplosivo, oppure mediante macchine perforatrici idrauliche o ad aria compressa.

Gli esplosivi vengono posti nei fori eseguiti con jumbo e fatti esplodere on microritardi in modo da rompere

meglio la roccia. Il materiale frantumato viene caricato su carrelli, che lo trasportano tramite gallerie (cross

cut) e quindi lo scaricano nei cosiddetti "fornelli di gettito" o "discenderie" (piccoli canali molto ripidi,

scavati appositamente, che comunicano con un livello inferiore). La roccia quindi arriva sul fondo del pozzo,

dove viene prelevata e portata, all'esterno della miniera, all'impianto di trattamento (se si tratta di minerali

grezzi) o alla discarica (se si tratta del materiale di scarto).

15

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Si parla di sublevel stoping quando nelle gallerie di derivazione (drift) si fanno dei fori a ventaglio minati

che fanno cadere il materiale, mentre il longhole stoping é simile a prima solo che la caduta può essere anche

di 100 m ovvero si fanno meno fori di mina ma di sezione piu grossa (grossa produzione ma meno sicuro del

precedente).

Cut and fill. Nel metodo di coltivazione a frana, la forza di gravità viene utilizzata anche per rompere la

roccia: il blocco da rompere viene intagliato alla base e fatto crollare sotto il suo stesso peso. Si lascia lo

scarto in posto a drenare (a ripiena) e quindi si getta il cemento per eseguire un backfill duro (metodo piu

costoso).

16

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Con il metodo del drill and blast bisogna verificare che l’impedenza dell’esplosivo non deve essere inferiore

all’impedenza della roccia. Cosi la velocita sismica (onde di Love) per molte rocce non eccede i 4500 m/sec

per cui se abbiamo un granito con densita 2,6 gr/cm3 scriviamo 4500 * 2,6 /1000 = 11,7.

Per esempio vogliamo usare un Nitrex galleria extra (esplosivo pulvurolento) con velocita di detonazione

4500 m/sec, e densita De = 0,98 gr/cm3. Quindi: 4500 * 0,98 /1000 = 4,41< 11,7 non va bene. Bisogna

quindi usare una gelatina gomma A con velocità 7500 m/sec e De = 1,55; infatti : 7,5 * 1,55 = 11,78.

Una volta definito l’esplosivo bisogna scegliere i microritardi, nel caso di tempi di innesco sfasati, ed i

parametri da calibrare come: numero dei fori di mina, carica a m 3 da abbattere. In genere si eseguono fori da

42-51 mm utilizzando cartucce da 38 mm. Il powder factor in galleria é in media più alto e sui 0,8 kg/m 3,

mentre il drill factor (inverso del rendimento) varia tra 1- 6 m/m 3. Es: si vuole eseguire una volata con sfondo

di 3 m su una sezione di fronte di 19,5 m2, quindi il volume da abbattere risulta 19,5 * 3 = 58,5 m 3 ;

imponendo un drill factor di 3 abbiamo: 3,2 m * n / 58,5 m 3 = 3. Da cui il numero dei fori:

3 * 58,5/ 3,2 = 54. In realta sono 3 m invece che 3,2 ma si allunga un pò per tener conto del subdrilling.

Si puo anche affrontare il problema ponendo 0,8 kg/m3 per 58,5 che fa 46,8 kg e dato che ogni cartuccia

pesa 0,08 kg si hanno 585 cartucce. Si riempe il foro per il 90% quindi abbiamo 2,88 m caricati ed essendo

ogni cartuccia di dinamite lunga 25 cm si hanno per foro 288/25 = 11 cartucce. Quindi 585/11= 53 fori.

Una volta stabilito il numero bisogna disporre le cariche che vengono definite in mine di cuore o rinora

(messe al centro che esplodendo per prime creano uno spazio vuoto), quindi le mine di scarico che abbattono

la gran massa di roccia, ed infine le mine al contorno che portano la sezione della galleria al profilo voluto.

I fori di cuore vengono spesso fatti convergenti oppure si lasciano paralleli a quelli di scarico detti anche

produttivi con alcuni centrali piu grossi vuoti senza carica (volata canadese). Quest’ultimo metodo é piu

usato insieme alla perforazione con il jumbo a 3 o 4 braccia. Per eseguire una forma regolare al contorno si

usa spesso il metodo del presplitting. Questo si esegue facendo esplodere dopo le mine di rinora quelli in

volta e ai piedritti meno caricati e quindi dopo le produttive.

Es: consideriamo 58 fori su un fronte di 39 m2, per uno sfondo di 3 m, e carichiamo i differenti fori ponendo

0 - 1- 2 quelli di rinora, 3 - 4 - 5 quelli di produzione e 6 -7 al contorno. La carica complessiva di 90 kg su

117 m3 evidenzia un power factor di 0,76 kg/m3.

17

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

La spaziatura tra i fori si considera 10÷15 volte il diametro dei fori per rocce compatte, o 6÷8 volte per rocce

fratturate.

Room and pillar. Nei giacimenti tabulari piatti (carbone, salgemma, carbonato di potassio o potassa) è

necessario installare impianti altamente meccanizzati per il caricamento e il trasporto della roccia frantumata.

La roccia viene scavata con tagliatrici-frese lasciando dei pilastri (metodo a camere e pilastri) come colonne

di sostegno del tetto (altezza 2,5 -3 m). Puo esserci una rampa di tunnel sotterraneo che collega vari livelli

produttivi (decline spiral ramp).

Sublevel caving. Una miniera a cielo aperto puo continuare in sotterraneo eseguendo gallerie laterali in cui

si fanno franare i materiali (anche blocchi di 20 m) per essere recuperati tramite discenderia (ore pass) e

pozzo.

Block caving : si esegue la galleria principale (ferrovia con treno e vagoncini ) dove arriva il materiale

(haulage level; fig. sotto). Si eseguono dei fori di mina a ventaglio al tetto che provocano la caduta del

materiale; questo passa attraverso una rete (grizzly) che permette di caricare il materiale già in parte

selezionato per il trasporto all’esterno.

18

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Le rotaie hanno diverse dimensioni ovvero : peso 17,36 kg/m oppure 30,54 kg/m. La differenza sta nelle

dimensioni ovvero il primo alto 81 mm e largo in testa a fungo 43 mm mentre il secondo tipo alto 114 mm

con la testa larga 57 mm. In Italia le rotaie classiche ferroviarie vengono definite 50 UNI ovvero 50 kg/m, 60

UNI, ecc. Le traversine in legno (sleepers) tipiche sono larghe 60 cm, alte 10 cm e profonde 20 cm. Oggi si

fanno anche in cemento armato. Due rotaie fanno il binario e questo con le travesine hanno un collegamento

fatto con bulloni insieme ad arpioni e caviglie. Infine le traversine sono appoggiate su ballast (pezzi angolosi

di 15 /20 mm e 60/65 mm, di roccia resistente) che funge da fondazione. Si mettono 9 traverse ogni 6 m.

La velocità mssima dipende soprattutto dalle curvature della linea.

Velocita km/h

raggio curvatura min in metri

8.0

40

up to 16.0

70

up to 22.5

100

up to 32.0

140

La pendenza di una ferrovia corrisponde alla tangente trigonometrica dell’angolo giacente sul piano verticale

fra la tangente all’asse viario ed il piano orizzontale. Nel campo ferroviario si è soliti misurare la pendenza in

millesimi, cioè in per mille (‰). I valori pratici sono di norma per le Ferrovie dello Stato non superiori al

35‰. Su ferrovie secondarie si raggiungono valori prossimi al 70‰, per pendenze superiori è necessario

passare dall’aderenza naturale ai sistemi a cremagliera, con i quali è possibile raggiungere pendenze

superiori al 400‰ (420‰ sulla linea del monte Pilatus presso Lucerna in Svizzera), pendenze ancora

superiori devono essere affrontate con i sistemi a fune (funicolare o funivia). Il minerale utile dai cantieri di

abbattimento è trasportato alle gallerie di carreggio con: mezzi gommati (carri spola), trasportatori continui,

benne raschianti, per essere quindi caricato su nastri, oppure su vagoni, la cui portata è aumentata

sensibilmente in questi ultimi anni. Dai vagonetti da pochi quintali si è passati a vagoni da 5 ÷ 12 t di portata

(per il trasporto esterno fino ai porti i vagoni possono arrivare fino a 130 ton). Nelle stazioni di carico si

formano treni trainati da locomotive e avviati all'esterno, se le gallerie sono aperte a mezza costa, o ai pozzi

ove i vagoni sono introdotti nelle gabbie e sollevati a giorno, oppure passano entro rovesciatori per lo scarico

in sili. Le potenze correntemente impiegate nelle locomotive da miniera sono dell'ordine di 30 ÷ 60 HP; si

utilizzano però nei sotterranei anche locomotive di centinaia di cavalli.

Metodi di scavo in sotterraneo. Le perforazioni verticali si eseguono con il shaft borer per il pozzo

principale con ascensore e con il raise borer, che lavora in risalita, per il pozzo di ventilazione (unisce un

tunnel con la superficie o due tunnel orizzontali) mentre per le gallerie orizzontali si usa in genere la

tagliatrice o la fresa puntuale detta roadheader per avere materiale piu piccolo, oppure per rocce piu tenere

dei martelloni o escavatori all’uopo. Nel caso di rocce dure ovvero per miniere di giacimenti metallici, si

utilizza il jumbo che é una macchina costituita da piu bracci-perforatori che consentono di eseguire

velocemente i fori da caricare con esplosivo (drill and blast). Evidentemente la presenza di gas sconsiglia

l’uso dell’esplosivo se non di tipo speciale. La talpa meccanica o fresa a piena sezione detta TBM (tunnel

boring machine) viene utilizzata per lunghe gallerie (non meno di 5 km) idrauliche e stradali. Le gallerie

minerarie e idrauliche hanno stessa larghezza 2-4 m, mentre quelle stradali presentano larghezze da 6-12 m.

19

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Carichi agenti sul sostegno. I primi studi teorici sul carico gravante in calotta (tetto del cavo) furono

eseguiti dal Kommerell che considerò tale carico come una altezza di carico: αH = u / R . Dove H é la

distanza tra galleria e superficie, alfa un numero meno dell’unita con u lo spostamento radiale della parete

della galleria ed infine R il coefficiente di rilassamento della roccia.

Terreno granulare sabbioso 0,01- 0,03

Terra argillosa asciutta

0,03- 0,05

Argilloscisti

0,05- 0,08

Arenarie, calcari porosi

0,08- 0,12

Rocce dure

0,12- 0,15 valori del coefficiente R di “loosening”

Il valore di u veniva misurato. Tale metodo non sempre risulta valido perché non c’é una relazione lineare

sicura tra deformazione e rilassamento della roccia, ed inoltre non si tiene conto della rigidezza del sostegno

e neanche delle dimensioni della galleria. In genere u prima della messa in opera del rinforzo vale

teoricamente: u ~ 0,5 YH (1+ Ko) / 2G; dove varia tra 0 (roccia elastica sana) e 1 (roccia spingente)

mentre G = modulo di taglio della roccia = E/ 2 (1+ v). Bisogna quindi conoscere per la roccia il modulo

elastico E, il ratio poisson v, la pressione litostatica YH agente prima dell’apertura del cavo e il coefficiente

di spinta a riposo Ko. Si eguaglia poi tale spostamento a quello dei tubi sottili sotto pressione d’acqua q

ovvero: u = (q / Er) (r 2/ s) ;

Per analogia : q = pressione di contrasto del sostegno, Er modulo elastico del sostegno, s = spessore

sostegno, r = raggio della galleria. Il parametro più delicato da misurare é il coefficiente di spinta a riposo

Ko che è pari al rapporto tra tensione laterale e verticale litostatica prima dello scavo. Esistono vari metodi

per calcolare in sito Ko tra i quali: metodo de piezometro chiuso (terre) e metodo del martinetto piatto

(rocce).

Piezometro chiuso con manometro Bourdon, in cui si inietta un volume di acqua in pressione per la

fratturazione del terreno; valutazione della pressione laterale effettiva Ph’ e quindi

Ko =Ph’ / Pvo’ (Fonte.B. Broms).

20

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Si installano 4 estensimetri removibili che misurano le distanze a cavallo del futuro taglio; quindi dopo il

taglio in parete rocciosa e la liberazione della tensione interna a riposo, si installa un martinetto piatto; si

invia quindi olio in pressione tramite pompa manuale che presenta un manometro per riportare le distanze a

prima del taglio. La pressione letta con manometro in questa condizione moltiplicata per un coefficiente di

taratura fornisce lo sforzo interno prima del taglio. Utilizzando due disposizioni perpendicolari tra loro, ad

esempio in calotta e ai piedritti, si risale a Ko come rapporto tra gli sforzi calcolati.

Il Terzaghi (1949) per sostegni in centine ricavò un metodo empirico per valutare la pressione in calotta p

definendo: p / Y = αH = f (B + h) con B la larghezza ed h l’altezza della galleria profonda ed f un

parametro numerico funzione delle condizioni geologiche strutturali della roccia scavata di densita Y.

Per roccia dura compatta non fessurata f = 0, mentre per roccia argillosa spingente con possibile

sollevamento del fondo f = 2,1.

Il termine h può considerarsi nullo per rocce massicce o stratificate moderatamente fratturate:

Classe I (intact rock)

αH = 0

nessun rinforzo

II (stratified rock)

αH = 0 – 5 m

sottile rinforzo

III (moderated jointed) αH max = 0,25 B

carico variabile / necessario un rinforzo

IV (block & seemy)

αH = 0,25 – 0,35 (B + h ) si hanno lievi spinte laterali /rinforzo

V-VI (block & seemy) αH = 0,35 - 1,1 (B+h)

centine avvicinate per forti spinte laterali

VII (crushed rock)

αH = 1,1 -2,1 (B+h)

centine circolari raccomandate

Per profondità H < 1,5 (B + h) il valore alfa diventa unitario ovvero il carico sul tetto della galleria é quello

litostatico effettivo mentre per terre rigonfianti si considera non meno di 75 m di carico indipendentemente

da B + h e si usando centine circolari cedevoli. Infine se la galleria si trova sempre al di sopra della falda

per le classi 4, 5, 6 le altezze di carico possono essere ridotte del 50%.

La prima formulazione completa geotecnica é stata fornita dal Caquot per terreno incoerente con H >> ro

(ro = raggio di intradosso del cavo circolare) dove la tensione radiale vale: σ r = Y ro / Kp – 2

Esempio: in una galleria lunga 21 m e alta 3 m con copertura rocciosa di 80 m si sono messe 21 centine

come rivestimento. Si sono quindi eseguite delle prove di piastra in sito misurando le deformazioni delle

centine. Litologia : roccia marnoso-arenacea con Y = 2,48 ton/ m 3, φ = 28° e c = 1,83 ton/m2. Le prove

hanno fornito una pressione in calotta di p = 1,26 ton/m2

Questo significa : p / Y = 1,26 /2,48 = 0,51 e quindi f = 0,51 / ( 3 + 3 ) = 0,086

Se si considera h = 0, si ha semplicemente : p = 0,25 YB = 0,25 * 2,48 * 3 = 1,86 ton/m2.

Applicando invece Caquot, considerando Kp = 1/ Ka, si ha : p = 2,48 * 1,5 / 2,76 – 2 = 4,89

A tale valore pero bisogna togliere la quantita c/tg φ ovvero 3,45 quindi : 4,89 - 3,45 = 1,44 ton/m2

Oltre a questi metodi in seguito si sono proposti quelli empirici basati sull’esperienza come già visto, ovvero

i metodi RMR e NGI che in funzione del grado di fratturazione dell’ammasso stabiliscono i tipi di rinforzo.

In gallerie profonde e in rocce isotrope si possono manifestare fratture di neoformazione per scarico delle

tensioni interne. Tali fratture hanno andamento parallelo alle pareti o calotta e si chiamano fratture di

autoclasi. Quando queste avvengono in miniere profonde con esplosioni e distacchi perentori si parla in

21

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

gergo di “colpi di montagna”. Uno dei maggiori pericoli delle gallerie sono gli scoscendimenti ad uncino e le

faglie per cui bisogna sia attaversare gli strati che le faglie in maniera perpendicolare.

Il comportamento del tipo litologico in cavo si puo’ riassumere come segue:

rocce

cause di debolezza

conseguenze

salgemma

elevata solubilita'

cavernosita' e cedimenti di volta

gesso

alta solubilita'

carsismo

selci

rari franamenti

----arenarie

spesso alterate

se argillose sono cedevoli

marne

alterate si dividono in scaglie

facilmente franose

argilliti

pseudocoerenti

colamenti

tufi

alta porosita'

rotture per gelo

graniti

argillificazione

se non prevista cedimenti di volta

peridotiti e gabbri

alterazione spinta

sacche pericolose

ardesie

molto scistose e fragili

franosita elevata ma piu' stabili delle argilliti

filladi

scistose

resisteno meglio delle ardesie

gneiss

livelli micacei spessi

debole franosita'

serpentinoscisti

molto scistosi

alta franosita'

Molto pericoloso é il grisou (una miscela esplosiva costituita da

aria che contiene tra 5 e 14 % di metano) ma prevedere sacche

di metano non é facile e comunque per sicurezza in genere in

miniera non si usano attrezzature che provocano scintille. Altri

gas che possono scaturire da faglie o rocce porose sono CO 2 e

H2S. Nelle gallerie l’aria compressa viene utilizzata per

alimentare utenze quali attrezzature pneumatiche tipo

perforatrici, chiodatrici, martelli, mole, giraviti, trapani, pompa

spritz beton, seghe circolari ad azionamento pneumatico,

lampade fluorescenti a fonte energetica pneumatica, ecc. Infatti

l’energia meccanica è trasmessa a distanza mediante tubazioni

di aria in pressione (si veda tubazione grossa a lato) ed il lavoro

è compiuto attraverso utensili pneumatici di vario genere (alternativi o rotativi) o effettuato direttamente

dall’aria. Uno dei vantaggi che presenta l’aria compressa è la possibilità di essere utilizzata in ambienti con

formazione di atmosfera esplosiva in quanto non si generano archi elettrici all’apertura ed alla chiusura di

interruttori e non sono presenti combustioni dirette; tale versatilità ne consente l’utilizzo anche per le

apparecchiature AD (antideflagranti). Infine alcune rocce tenere marnose- argillose possono aumentare di

volume se assorbono umidita dell’aria e tendono a rigonfiare e a diminuire le dimensioni del foro

(convergenza). Se é presente acqua e la profondita da raggiungere risulta notevole vengono realizzate delle

sale pompe di grosse dimensioni.

Sicurezza in galleria. I lavori di scavo di gallerie sono effettuati con tre turni tali da assicurare la continuità

dell’attività nell’arco delle 24 ore, il più delle volte sette giorni su sette. Questa modalità operativa permette

di mantenere un controllo continuo sull’ambiente di lavoro e di intervenire tempestivamente sulle situazioni

di rischio che possono presentarsi, impedendo così evoluzioni negative. Tra i rischi piu importanti da tenere

sotto controllo durante lo scavo sono sicuramente le manifestazioni franose che dipendono dalle condizioni

di stabilita del terreno in relazione alle caratteristiche geomeccaniche, all’intensità della fessurazione ed alla

circolazione delle acque sotterranee. Le cause delle frane possono anche derivare sia dalle armature troppo

deboli e malamente sistemate, sia da troppo lunghi intervalli di tempo intercorsi tra lo scavo e il rivestimento,

per cui viene favorita la formazione di nuclei di distacco. Una roccia con una debole coesione può presentare

22

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

tempi brevi di auto sostentamento. In questo caso si dovrà procedere con immediate opere di armamento per

evitare franamenti. Rocce con tempi lunghi di auto sostentamento, ma estremamente fratturate possono dar

luogo a fornelli ovvero a rilasci verticali di materiale.

Lavori di scavo. I rischi maggiori sono: investimenti da parte dei carri in movimento; collisione dei carri con

altre macchine o con ostacoli fissi; proiezione di schegge; distacco di materiali dall’alto. Misure preventive:

vietare al personale di entrare nel raggio di azione della macchina;utilizzare segnalatori luminosi durante il

movimento della macchina; segnalare con dispositivi luminosi gli ostacoli fissi; utilizzare carri di

perforazione con cabine di protezione idonee contro la caduta di oggetti dall’alto; eseguire la perforazione

delle mine ad umido o con dispositivi di aspirazione delle polveri; utilizzare i dispositivi di protezione

personale :casco di protezione e relativa lampada; cuffia auricolare o inserti autoprotettivi; abbigliamento da

lavoro ad alta visibilità.

Emanazioni gassose. Nei lavori in sotterraneo si può incorrere nel fenomeno delle emanazioni gassose.

Questo fenomeno è molto noto nelle miniere di carbon fossile. Tuttavia emissioni di gas idrocarburi si

possono verificare anche in attraversamenti di terreni privi di carbon fossile dato che tali gas si rinvengono

comunemente nei sedimenti accumulati in ambienti favorevoli alla naftogenesi ed in genere nei sedimenti

che possono racchiudere sostanze organiche in decomposizione. Il gas più comune è il metano che, se

raggiunge concentrazioni comprese fra il 4,5 -16 % in termini volumetrici, con l’aria diventa esplosivo.

La miscela aria-metano è più nota con il termine “grisou”. Tale miscela è inodore e quindi non avvertibile

direttamente. Il metano e gli altri idrocarburi eventualmente presenti, essendo più leggeri dell’aria si

raccolgono nella zona di calotta. Lo scavo di una galleria in terreni geologicamente favorevoli per la

presenza di metano va condotto con grande precauzione, vietando l’utilizzo di fiamme libere di qualsiasi

tipo, di motori a scoppio o diesel e predisponendo apparecchi rilevatori di gas nonché condotte di acqua in

pressione per intervenire contro eventuali principi d’incendio.

Eduzione dell’acque. E’ opportuno, anche in via approssimativa, valutare la pressione alla quale vengono a

trovarsi le acque per studiare le eventuali precauzioni atte ad ovviare pericoli ed inconvenienti che possono

derivare dall’uscita improvvisa di violenti getti d’acqua dal fronte di avanzamento della galleria. Un criterio

precauzionale, quando sono prevedibili venute d’acqua, è far precedere lo scavo con fori spia di adatta

lunghezza. Dal profilo geotermico può essere dedotta la temperatura approssimata dell’acqua sotterranea

(gradiente geotermico fra 1.5°C/100m e 5.0°C/100 m). Durante i lavori l’allontanamento delle acque può

essere eseguito mediante cunicolo di scolo oppure, nelle tratte in contropendenza, tramite eiettori o pompe

centrifughe azionate ad aria compressa. Le pompe centrifughe devono essere correttamente dimensionate per

poter garantire un rapido smaltimento delle acque.

Inquinamento dell’aria. I gas tossici dovuti alla detonazione dell’esplosivo sono contenuti dentro il tappo di

fumi creati dallo sparo e sono prevalentemente degli ossidi di azoto (NO, NO2). L'azione di prevenzione

consiste nell’attendere che i fumi dell’esplosivo siano sufficientemente diluiti per poter riprendere il lavoro.

Un criterio quantitativo, di tipo empirico, per un sufficiente lavaggio dello scavo, è di immettere una portata

di aria fresca pari a 200 l/s per mq di sezione. In tale modo l’accesso in galleria può essere permesso trascorsi

circa 30 minuti dallo sparo. Gas che si possono rinvenire in galleria, ma che differentemente agli altri sopra

elencati si avvertono per il loro odore caratteristico, sono l’acido solfidrico (H2S) e anidride solforosa (SO2).

Polveri: sono molto pericolose infatti valori di alta esposizione alla silice libera cristallina rilevata da un

recente monitoraggio, provoca silicosi. Le misurazioni per le polveri possono essere effettuate con strumenti

“ Mass Monitor Areosol”, in grado di individuare 5 tipi di polveri sottili o le polveri totali sospese TSP

(total sum powders).

Miniere a cielo aperto. Sono in genere a fossa per giacimenti a basso grado e possono raggiungere anche

profondita di 1 km. La produzione é in genere > 20 000 ton/giorno (tpd) ed alcune producono fino a 100 000

tpd. Esse presentano due zone di rifiuti: zona dello sterile o del cappellaccio superficiale (waste dump) da

togliere e prima di sfruttare il giacimento (orebody) e la discarica del materiale di scarto dei processi

metallurgici (tailing pond).

23

Yusuf Morrone

Geologia Ambientale

www.Anisn. It/ Geologia 2000

Giacimento = waste dump + ore T = w + 0 quindi strip ratio : S = w /0 e quindi

O=T/1+S

Esempio : T = 135 kton/giorno, S = 0,5; per cui 0 = 90 kton/g

Il valore di S é quello medio della vita del giacimento dato che inzialmente é elevato e poi diminuisce nel

tempo.

Il progetto di miniere a cielo aperto coinvolge: le strade di accesso, la potenza dei macchinari e i volumi di

trasporto dei camions (dumpers), le inclinazioni dei gradoni di scavo, il controllo delle acque di falda.

Per un pozzo scavato e profondo 500 m, considerare una inclinazione media di 45° o 40° significa

considerare una differenza di 25 milioni di m 3 di roccia. In genere certe pendenze locali hanno inclinazioni

superiori a 45° almeno per le zone più massicce e resistenti tenendo conto che i vari gradoni variano in

altezza da 5 – 15 m, mentre la pendenza media del pozzo per tutta la sua estensione varia tra 30° – 40°.

Carbone. Le miniere possono essere a cielo aperto o sotterranee. Le prime si ritrovano sotto un cappellacio