Ferruccio Frisina

DISPOSITIVI DI POTENZA

A SEMICONDUTTORE

Contributi di:

A. Magrì

M. Saggio

L. Fragapane

M. Melito

C. Ronsisvalle

A. Alessandria

G. Belverde

Ferruccio Frisina, Dispositivi di potenza a semiconduttore

Copyright© 2013 Edizioni del Faro

Gruppo Editoriale Tangram Srl

Via Verdi, 9/A – 38122 Trento

www.edizionidelfaro.it – [email protected]

Prima edizione: giugno 2013 – Printed in Italy

ISBN 978-88-6537-167-1

SOMMARIO

PREMESSA

9

INTRODUZIONE

11

PARTE PRIMA

TRANSISTORI BIPOLARI DI POTENZA

CAPITOLO 1

TECNOLOGIE PER TRANSISTORI BIPOLARI

1.1 Tecnologia EPIBASE

1.2 Tecnologia MEM

1.3 Tecnologia PLANARE

Scheda 1.1: Condizioni di equilibrio e non

Scheda 1.2: Semiconduttore intrinseco e drogato

Scheda 1.3: Equazione di Poisson

Scheda 1.4: Processo di fabbricazione tecnologia planare

Scheda 1.5: Misura della resistività e spessore di una giunzione a

gradino unilaterale

CAPITOLO 2

TENSIONE DI BREAKDWON E STRUTTURE DI BORDO

2.1 Tensione di breakdown giunzione ideale

2.2 Tensione di breakdown nei transistori bipolari

2.3 Tensione di breakdown giunzioni reali

Scheda 2.1: Ossidazione del silicio e cariche associate

Scheda 2.2: Misura dell’energia di un livello dominante mediante la

corrente di leakage

Scheda 2.3: Alluminio come drogante di tipo p

Scheda 2.4: Struttura di bordo a trasparenza variabile

CAPITOLO 3

TRANSISTORI BIPOLARI – PORTATA IN CORRENTE

3.1 Portata in corrente

3.1.1 Efficienza di emettitore

3.1.2 Spessore effettivo di base

3.1.3 Caratteristiche di uscita

3.1.4 Tempo di vita dei minoritari e portata in corrente

3.1.5 Area di emettitore e portata in corrente

17

17

21

23

31

33

35

39

43

47

47

52

63

77

80

83

87

91

94

96

104

109

114

117

3.2 Dipendenza del guadagno dalla temperatura

Scheda 3.1: Il transistore bipolare e le sue correnti

Scheda 3.2: Misura della efficienza di emettitore

Scheda 3.3: Fenomeno dell’alta iniezione

CAPITOLO 4

TRANSISTORI BIPOLARI. ROTTURA SECONDARIA DIRETTA E INVERSA

4.1 Rottura secondaria diretta (ISB)

4.1.1 Dissipazione termica

4.1.2 Fenomenologia della rottura secondaria diretta (ISB)

4.1.3 Origine dei “punti caldi”

4.2 Rottura secondaria inversa (ESB)

4.2.1 Fenomenologia della rottura secondaria inversa (ESB)

4.2.2 Tecniche per aumentare l’area di sicurezza in inversa

Scheda 4.1: Impedenza termica e potenza dissipata

Scheda 4.2: Resistenza di strato e suo utilizzo

Scheda 4.3: Fattore di stabilità e processi di fabbricazione

Scheda 4.4: Dimensionamento dello strato di collettore e rottura

secondaria inversa

Scheda 4.5: Transistori di Potenza a struttura cellulare

CAPITOLO 5

COMMUTAZIONE DEI TRANSISTORI BIPOLARI DI POTENZA

5.1 Tempi di commutazione in un transistore bipolare

5.1.1 Teoria monodimensionale della commutazione

5.1.2 Energia perduta in commutazione

5.1.3 Miglioramento del tempo di storage

5.2 Effetti bidimensionali nella commutazione dei transistori di potenza

5.2.1 Influenza della geometria sulla commutazione

5.3 Commutazione di una struttura Darlington

Scheda 5.1: Influenza della iniezione laterale sulla commutazione

Scheda 5.2: Commutazione di un dispositivo bipolare a tre stadi

(trilington)

122

129

136

138

143

144

144

149

157

165

167

171

177

182

185

189

193

203

204

206

212

216

218

219

222

228

230

PARTE SECONDA

DISPOSITIVI A GATE ISOLATO (POWERMOSFET & IGBT)

CAPITOLO 6

DISPOSITIVI MOS DI POTENZA (POWERMOSFET)

6.1 Processo di fabbricazione tecnologia PowerMOSFET

6.2 Elementi parassiti nella struttura PowerMOSFET

6.3 Principi di funzionamento

Scheda 6.1: Strutture di bordo per dispositivi PowerMOSFET

237

238

248

250

254

CAPITOLO 7

POWERMOSFET PORTATA IN CORRENTE E RESISTENZA DI USCITA

7.1 Portata in corrente

7.1.1 Dipendenza della ID dalla temperatura

7.2 Resistenza di uscita

7.2.1 Dipendenza della RON dalla temperatura

Scheda 7.1: Mobilità dei portatori in Silicio

Scheda 7.2: Tensione di soglia di un dispositivo PowerMosfet

Scheda 7.3: Misura della lunghezza di canale

263

264

269

274

283

286

291

296

CAPITOLO 8

POWERMOSFET. TECNOLOGIE PER BASSA ED ALTA TENSIONE

299

8.1 Tecnologie per bassa tensione (A. Magrì)

299

8.1.1 Riduzione della RON

300

8.1.2 Riduzione della QG

311

8.1.3 Tecnologia trench

313

8.1.4 Riduzione componenti “parassite”

314

8.2 Tecnologie per alta tensione. (M. Saggio)

317

8.2.1 PowerMOSFET a “supergiunzione”

318

8.2.2 Processo di fabbricazione di PowerMOSFET a “supergiunzione” con

tecnologia MD.

323

8.2.3 Scaling down della tecnologia MultiDrain

330

8.3 Verso una sintesi

333

Scheda 8.1: Ottimizzazione drain per dispositivi PowerMOSFET

336

Scheda 8.2: Influenza dello spacer sulla stabilità della VT in dispositivi

submicrometrici

340

Scheda 8.3: Dipendenza della tensione di soglia dalla geometria per

dispositivi submicrometrici

346

Scheda 8.4: Tensione inversa nella tecnologia MD

353

CAPITOLO 9

COMMUTAZIONE DISPOSITIVI POWERMOSFET

9.1 Capacità parassite nella struttura PowerMOSFET

9.2 Gate charge

9.3 Resistenza di gate

9.4 Energia perduta per ciclo

Scheda 9.1: Capacità parassite nella struttura PowerMosfet

Scheda 9.2: Resistenza distribuita di gate (A. Magrì)

Scheda 9.3: Arricchimento fra le celle nei PowerMosfet

357

357

365

374

380

382

388

397

CAPITOLO 10

ROBUSTEZZA DISPOSITIVI POWERMOSFET

10.1 Unclamped Inductive Switching (UIS)

10.2 Robustezza alla dV/dt

10.3 Robustezza in zona lineare

Scheda 10.1: Robustezza in UIS: processi di lavorazione e struttura

della cella elementare

Scheda 10.2: Caratteristiche dinamiche diodo di potenza

Scheda 10.3: Configurazione a ponte: caratteristiche diodo e robustezza

alla dV/dt (M. Melito)

Scheda 10.4: Diodi JBS (Junction Barrier Schottky)

CAPITOLO 11

INSULATED GATE BIPOLAR TRANSISTOR (IGBT)

11.1 Processo di fabbricazione ed elementi parassiti nella struttura IGBT

11.2 Principi di funzionamento IGBT

11.3 Dipendenza dalla temperatura delle caratteristiche statico-dinamiche

403

403

411

414

424

432

439

445

455

456

457

465

11.4 Influenza del tempo di vita dei minoritari p, e della efficienza di

iniezione pnp sulle caratteristiche statico-dinamiche

11.4.1 IGBT Emitter Implant

Scheda 11.1: Caratteristiche del transistore pnp integrato nella struttura

IGBT

Scheda 11.2: Processo di lavorazione IGBT Emitter Implant

(A. Alessandria – L. Fragapane)

493

CAPITOLO 12

ROBUSTEZZA IGBT

12.1 Latch-up statico e dinamico

12.2 Robustezza al corto circuito

12.3 Power bipolari, PowerMOSFET, IGBT

Scheda 12.1: IGBT ad alta densità di corrente

Scheda 12.2: Protezione al corto circuito (G. Belverde)

501

503

507

517

520

525

469

476

489

TERZA PARTE:

CONTROLLO LIFETIME INTEGRAZIONE DI POTENZA

CAPITOLO 13

CONTROLLO DEL TEMPO DI VITA DEI MINORITARI

13.1 Irraggiamento di elettroni

13.1.1 Diodo veloce nei dispositivi PowerMOSFET

13.1.2 Riduzione del tfall nei dispositivi IGBT

13.1.3 Controllo del tempo di storage nei bipolari

533

535

537

548

549

13.2 Introduzione di ioni Au, Pt nel Si

13.2.1 Effetti del drogaggio Au, Pt, sulla resistività del silicio

13.2.2 Meccanismi di diffusione e profili di concentrazione

di Au, Pt in silicio

13.3 Realizzazione diodo veloce nei PowerMOSFET e Bipolari

13.3.1 Diodo veloce nei dispositivi PowerMOSFET

13.3.2 Diodo veloce nei Bipolari di Potenza

13.4 Riduzione del tfall nei dispositivi IGBT

13.5 Impianto di He in Si

Scheda 13.1: Misura del tempo di vita dei minoritari con il metodo OCVD

Scheda 13.2: Misura del tempo di vita nelle microcavità (voids) in silicio

553

555

560

566

566

572

576

579

591

594

CAPITOLO 14

INTEGRAZIONE DI POTENZA

14.1 Emitter Switching

14.1.1 Emitter Switching a discreti

14.1.2 Emitter switching integrato

14.2 IGBT protetto

14.2.2 Sensing di corrente

14.2.3 Sensing di temperatura

14.2.4 MOSFET orizzontale

14.2.5 Smart IGBT

Scheda 14.1: ESBT, elementi di progettazione (C. Ronsisvalle)

Scheda 14.2: Integrazione diodi di clamp su dispositivi di potenza

597

597

598

603

608

619

624

626

629

632

640

PARTE QUARTA

NUOVE LINEE DI SVILUPPO

CAPITOLO 15

NUOVE STRUTTURE E NUOVI MATERIALI

15.1 Nuove strutture

15.1.1 Oltre la struttura MultiDrain

15.1.2 Dispositivi submicrometrici a “zero diffusion”

15.2 Nuovi materiali

15.2.1 Carburo di Silicio (SiC)

651

651

651

661

667

667

APPENDICE

677

1 – EVOLUZIONE DELLE TECNOLOGIE MOS

PER DISPOSITIVI DI POTENZA

2 – TECNOLOGIE TRENCH PER POWER MOSFET E IGBT

679

691

PREMESSA

Questo libro raccoglie le lezioni svolte, da circa quindici anni, presso la

Facoltà di Ingegneria dell’Università di Catania, agli studenti del corso di

laurea in microelettronica. È quindi rivolto, soprattutto, a chi per la prima

volta, per studio o per lavoro, ha necessità di comprendere i meccanismi di

funzionamento dei transistori di potenza, con l’obiettivo di fornire elementi

utili alla comprensione del loro funzionamento, senza trascurare le

problematiche reali che emergono quando si passa dai principi di

funzionamento al comportamento reale del dispositivo.

Il libro è formato da un corpo centrale, diviso in quattro parti, con l’aggiunta

di schede di approfondimento alla fine di ogni capitolo. Generalmente le

schede analizzano particolari argomenti legati a problematiche emerse nelle

fasi di realizzazione-caratterizzazione dei dispositivi, e dovrebbero

rappresentare la parte “più originale” in quanto poco trattata in altri testi

sullo stesso argomento; in alcuni casi funzione della scheda è quella di

richiamare alcuni concetti base necessari per una più facile comprensione del

testo.

La prima parte si occupa dei transistori bipolari di potenza, la seconda dei

dispositivi a gate isolato (PowerMosfet e IGBT), la terza delle tecniche di

controllo del tempo di vita dei minoritari, e della “integrazione di potenza”.

Dove il termine “integrazione di potenza” si riferisce a tutta quella attività

che mette insieme, più transistori di potenza (generalmente dispositivi a tre

terminali a conduzione verticale) anche con tecnologie miste, oppure

aggiunge funzioni al singolo dispositivo.

L’ultima parte fornisce elementi di conoscenza su alcune linee di sviluppo in

corso, o su nuove strutture proposte ancora nella fase di fattibilità; ciò allo

scopo di trasmettere la consapevolezza che nulla è “concluso”.

Due appendici, che trattano di argomenti “trasversali” non riconducibili a

nessuno dei singoli capitoli, completano la struttura del libro.

Si è cercato così di fornire una visione chiara dello sviluppo dei dispositivi di

potenza, soffermandoci particolarmente su alcuni aspetti:

- la continua innovazione delle tecnologie e delle strutture in un campo da

molti considerato “maturo”. L’utilizzo delle tecniche e metodologie VLSI

per lo sviluppo di dispositivi submicrometrici di potenza, il superamento

del limite teorico del silicio mediante strutture “superjunction,

rappresentano due momenti significativi.

9

- la correlazione tra grandezze elettriche e struttura fisica-geometrica dei

dispositivi.

- le problematiche reali incontrate nella realizzazione/applicazione, e le

loro soluzioni.

Sento il dovere di ringraziare tutti i miei collaboratori, che con il loro

impegno e la loro disponibilità, hanno permesso la realizzazione di questo

lavoro. Soprattutto coloro che con i loro contributi hanno arricchito il

contenuto del libro approfondendo particolari tematiche, grazie allo loro

esperienza.

Un ringraziamento particolare al Prof. Angelo Raciti che, mostrando grande

apertura e generosità, ha permesso, per la prima volta nell’Università di

Catania, a un rappresentante dell’industria di poter esporre con sistematicità,

agli studenti un punto di vista non accademico sui dispositivi di potenza.

Ringrazio infine la STMicroelectronics per il sostegno alla pubblicazione del

libro, e il dott. Saggio per aver elaborato le figure.

10

INTRODUZIONE

L’obiettivo di questo lavoro è duplice; da un lato si vuole dare una

panoramica abbastanza dettagliata di tutte le problematiche che si incontrano

nel realizzare e utilizzare dispositivi di potenza, dall’altro si vuole mostrare e

dimostrare che esiste una correlazione molto forte e univoca tra le

caratteristiche elettriche (sia statiche che dinamiche) di un dispositivo di

potenza e i parametri fisici di processo e di progetto del dispositivo stesso. È

proprio questa correlazione la chiave di comprensione dei principi di

funzionamento dei dispositivi.

L’approccio usato privilegia chiaramente il punto di vista sui dispositivi di

potenza di chi li progetta, li costruisce, li caratterizza, seguendo un percorso

storico nella evoluzione delle tecnologie. Naturalmente ciò è un’opportunità

unica in quanto permette di evidenziare aspetti, problematiche e

approfondimenti del tutto originali, altrimenti trascurati; ma è anche un

limite, in quanto gli argomenti trattati non investono tutta l’area dei

dispositivi di potenza ma solo quella parte nella quale l’autore ha maturato

esperienza negli anni.

Il dispositivo di potenza, nelle sue più svariate applicazioni, siano essi

convertitori, gruppi di continuità, controllo motori, o altro, svolge sempre la

funzione di “interruttore”. La capacità di sopportare alte tensioni nello stato

off e gestire alte correnti nello stato on, rappresenta quindi una delle

caratteristiche fondamentali. L’esigenza di poter commutare grosse energie

richiede inoltre grande robustezza nelle transizioni e quindi l’estensione

delle aree di sicurezza durante le commutazioni. Infine la possibilità di

estendere le applicazioni a frequenze sempre più alte, richiede semplicità di

pilotaggio e alte velocità di commutazione.

In pratica lo sviluppo delle tecnologie di potenza negli ultimi trenta anni è

stato quindi guidato dalle necessità di:

- aumento densità di corrente e riduzione delle resistenze di uscita nello

stato on

- aumento delle tensioni in inversa e della efficienza di breakdown

- aumento delle velocità di commutazione

- estensione delle aree di sicurezza in commutazione

- integrazione di strutture monolite di potenza

Come vedremo nella Appendice 1, dal 1980 a oggi l’evoluzione delle

tecnologie di potenza, nell’affrontare le problematiche prima esposte, ha

11

visto momenti di “continuità” ma anche “rotture di paradigma” che hanno

determinato dei salti di qualità significativi.

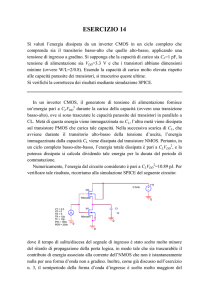

Come mostrato in fig. 1, il grado di innovazione introdotto nello sviluppo

delle tecnologie per dispositivi di potenza, è caratterizzato da salti in

corrispondenza della introduzione di concetti nuovi, seguita da periodi di

stasi che implementano e ottimizzano i concetti prima introdotti:

Fig.1: Principali innovazioni nello sviluppo delle tecnologie per dispositivi di potenza:

introduzione delle tecnologie a gate isolato (PowerMOSFET/IGBT), introduzione delle

tecniche VLSI (1), introduzione di strutture a controllo di carica “superjunction” (2),

introduzione nuovi materiali semiconduttori (SiC, GaN)

Dopo il predominio incontrastato dei dispositivi bipolari fino ai primi anni

80, la nascita e l’affermazione dei dispositivi di potenza a gate isolato

(Power MOSFET e IGBT) a metà degli anni 80, ha rappresentato la prima

discontinuità nella evoluzione delle tecnologie; saranno necessari quasi più

di dieci anni per assistere a un altro salto tecnologico con l’introduzione di

due nuovi concetti nella filosofia di progettazione dei dispositivi di potenza:

1) l’utilizzo dei concetti e delle tecniche VLSI nella realizzazione delle

tecnologie di potenza per realizzare dispositivi completamente

submicrometrici;

2) l’idea di “superare” il paradigma del limite teorico del silicio, utilizzando

strutture a bilanciamento di carica realizzate con diversi strati di drain

(strutture Multi Drain o Superjunction).

Oggi i nuovi semiconduttori a larga banda (SiC, GaN, …) rappresentano

l’ultima frontiera di ricerca che permetterà il prossimo significativo salto

nelle tecnologie di potenza.

Da quanto detto risulta chiaro che gli argomenti trattati da questo libro, sono

centrati sui dispositivi bipolari di potenza BJT, Power MOSFET e IGBT.

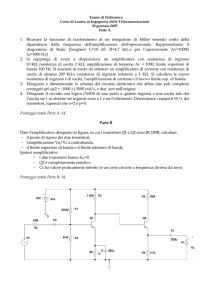

Per meglio comprendere il mondo della potenza di cui parleremo, mostriamo

nel piano corrente-tensione (fig. 2) alcune delle più importanti applicazioni

nelle quali i dispositivi vengono oggi utilizzati.

12

Fig.2: Principali applicazioni per dispositivi di potenza nel piano corrente-tensione di lavoro.

Quindi il range di tensione si estende da poche decine di volt a qualche

migliaio, mentre le correnti di lavoro vanno da qualche ampere a qualche

centinaio.

Una comprensione più completa è possibile “ribaltando” le applicazioni

della fig. 2 sul piano potenza-frequenza di fig. 3, nel quale si può notare

come alcune applicazioni (per esempio: la accensione elettronica) richiedono

frequenze di qualche decina di Hertz e quindi dispositivi “lenti”, mentre altre

(per esempio: lamp ballast) lavorano anche a frequenze di decine o centinaia

di KHertz, e quindi necessitano di alte velocità di commutazione.

Fig.3: Principali applicazioni per dispositivi di potenza nel piano potenza-frequenza di lavoro.

13

Risulta evidente che per coprire una gamma così vasta di applicazioni sono

state sviluppate diverse tecnologie o varianti di tecnologia specializzate per

una particolare funzione e/o applicazione.

Nella nostra trattazione, infatti, affronteremo, a partire dai BJT di potenza e

seguendo con i MOS di potenza e gli IGBT, tutte le problematiche e le

soluzioni adottate per ottimizzare le prestazioni statiche dinamiche dei

dispositivi evidenziando i vantaggi e i limiti di ogni tecnologia.

Per ogni capitolo vengono inserite delle “schede tecniche” su alcuni

argomenti per approfondirne alcuni aspetti senza perdere la continuità e la

scorrevolezza del discorso che, nel testo principale, viene affrontato.

14

PARTE PRIMA

TRANSISTORI BIPOLARI DI POTENZA

15

CAPITOLO 1

TECNOLOGIE PER TRANSISTORI BIPOLARI

I transistori bipolari di potenza in silicio sono stati i primi a essere sviluppati,

a metà degli anni 70; la capacità di poter ottenere basse resistenze di uscita

anche ad alte tensioni di breakdown, caratteristica della conduzione bipolare,

ha permesso l’utilizzo di questi dispositivi in un range di tensioni compreso

tra 30V e circa 2000V.

Naturalmente, come vedremo, la tecnologia bipolare di potenza si è

differenziata in funzione di differenti esigenze applicative (tecnologia

EPIBASE, tecnologia MEM, tecnologia PLANARE) e per molti anni queste

tre varianti tecnologiche hanno convissuto. Solo a partire dagli anni 90 la

tecnologia planare, superando i limiti dovuti alla difficoltà a ottenere tensioni

di breakdown superiori a circa 900V, ha prevalso sulle altre, dimostrando la

sua superiorità in termini di semplicità di fabbricazione, facilità di

integrazione, e migliore affidabilità.

Esaminiamo quindi brevemente le caratteristiche rilevanti di queste tre

varianti tecnologiche:

1.1 Tecnologia EPIBASE

La tecnologia epibase viene utilizzata solamente per dispositivi di “bassa”

tensione (generalmente per tensioni comprese tra 30V-200V), la sua

caratteristica è di avere uno strato di base a concentrazione costante

realizzato per crescita epitassiale. Ciò comporta, come vedremo due forti

limitazioni della tecnologia; la prima è la “impossibilità” a sostenere tensioni

più alte di circa 200V, la seconda e la “necessita” di separare le basi dei vari

transistori con un attacco chimico profondo (chiamato storicamente mesa)

che pregiudica la possibilità di integrare più transistori nella stessa piastrina.

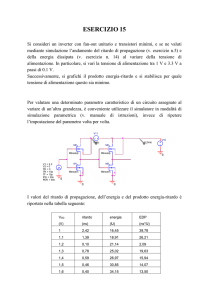

Descriviamo, in sintesi, la sequenza di fabbricazione di un transistore NPN

così come mostrata nella fig. 1.1; il materiale di partenza è una fetta di silicio

drogato pesantemente di tipo N++ (resistività compresa tra 2mΩcm – 10

mΩcm) di spessore di circa 500 μm, generalmente con orientazione

cristallografica (111).

Su questo substrato, con un processo termico ad alta temperatura (circa

1000oC) chiamato epitassia, viene cresciuto uno strato di silicio cristallino,

17

di uguale orientazione cristallografica, di tipo N-. di resistività e spessore

voluti (sarà il collettore del transistore). Tali valori dipendono ovviamente

dalla tensione che il dispositivo deve sostenere in inversa (generalmente

comunque, per un dispositivo da 100 V la resistività è circa 3 Ωcm, lo

spessore circa 5 μm). In sequenza al primo processo di crescita epitassiale,

ne viene effettuato un secondo con l’obiettivo di crescere uno strato di silicio

di tipo P- di opportuno spessore e drogaggio (sarà la base del transistore). I

valori tipici per questo strato sono 10μm di spessore e una resistività di circa

2-3Ωcm.

Fig.1.1: Processo di fabbricazione tecnologia Epibase

18

Le fasi successive comprendono un’ossidazione, una fotolitografia, una

impiantazione di ioni fosforo ad alta dose (~5x1015 atomi/cm2), un processo

di diffusione termica ad alta temperatura (>1000oC), per realizzare così uno

strato N++ di profondità circa 5 μm e profilo di drogaggio diffuso con

concentrazione alla superficie di circa 1020cm-3 (sarà l’emettitore del

transistore). A questo punto, tutti gli strati del transistore (emettitore, base,

collettore) sono stati realizzati, e avendo ottenuto il collettore e la base per

via epitassiale, tutti i transistori presenti in una fetta di silicio, hanno questi

strati in comune.

Si pone quindi il problema di come separare le basi dei singoli transistori e

“proteggere” la giunzione base collettore. Ciò viene realizzato con un attacco

chimico profondo (> 10 μm) lungo il perimetro del dispositivo che poi viene

coperto e riempito con un dielettrico. Per completare la lavorazione segue un

processo fotolitografico per la formazione dei contatti di base ed emettitore

(sul fronte della fetta) e la deposizione della metallizzazione sul fronte (in

genere uno strato di alluminio dello spessore di circa 3-6 μm) per realizzare

gli elettrodi di base ed emettitore. Una metallizzazione sul retro della fetta

(in genere un multistrato complesso di TiNiAu) realizza infine il contatto sul

collettore.

Per comprendere meglio alcune caratteristiche di questa tecnologia, è

necessario analizzare il profilo di drogaggio degli strati come mostrato

in fig. 1.2

Quando applichiamo una tensione inversa alla giunzione base-collettore, il

campo elettrico si distribuisce fra i due lati della giunzione secondo la

equazione di Poisson che prevede un gradiente del campo dE/dx

proporzionale al drogaggio dello strato (vedi Scheda 1.3). Nella tecnologia

epibase la tensione inversa, come si evince dalla figura, viene sostenuta sia

dal collettore che dalla base. Lo spessore del collettore tende a essere

dimensionato il più piccolo possibile (compatibilmente con la tensione da

sostenere) per aumentare la portata in corrente del dispositivo, e quindi la

zona svuotata raggiunge il substrato N++ e crolla a zero “immediatamente”

(fenomeno del reach through). Nella zona di base P- è presente una zona

svuotata funzione del drogaggio, che all’aumentare della tensione applicata

può raggiungere l’emettitore, prima che il campo elettrico massimo

raggiunga il campo critico Ec (fenomeno del punch through).

Quando ciò avviene si ha una specie di corto circuito tra collettore ed

emettitore (tramite la zona svuotata) che provoca un passaggio di corrente e

quindi un “breakdown prematuro” a una tensione più bassa (e non

controllata) rispetto a quella della giunzione collettore-base.

È chiaro quindi che la base deve essere opportunamente dimensionata per

evitare questo “breakdown prematuro” non voluto, senza che ciò vada troppo

a discapito del guadagno in corrente del transistore (che come vedremo

richiede lo strato di base a basso drogaggio e spessore); è altrettanto chiaro il

limite di questa tecnologia a sopportare tensioni sempre più alte.

19