Nitrico, acido

nitrico, acido Il più importante degli acidi derivati dall’azoto, detto anticamente acqua forte o spirito di nitro.

1. Caratteri generali

Ha formula HNO3 e si trova in natura sotto forma di sali (nitrati). L’acido puro solidifica a −41,6 °C e bolle a 86 °C

decomponendosi facilmente; è un energico ossidante; i metalli al suo contatto formano i nitrati corrispondenti senza

sviluppare idrogeno perché una parte dell’acido si riduce a ossido di azoto. I metalli nobili non sono attaccati dall’acido

anche se concentrato, altri (come l’alluminio) sono attaccati dall’acido diluito ma non dal concentrato. L’acido n. ossida

la maggior parte dei composti organici o li trasforma in nitroderivati ; caratteristica è la colorazione gialla che

conferisce alla pelle (reazione xantoproteica).

L’acido n. è uno degli acidi di maggior consumo: si usa nella preparazione di esplosivi, di fertilizzanti, di coloranti

organici artificiali e di numerosissimi composti organici, impiegati per preparare prodotti farmaceutici, profumi.

L’acido è messo in commercio sotto forma di acido n. fumante (di colore giallo-rosso per la presenza di NO2) o sotto

forma di soluzioni acquose (a densità 1,35-1,40 g/cm3 [ca. 60-65% di HNO3], e 1,52 [99,5% di HNO3]).

2. Metodi di produzione

2.1 Sintesi. - All’inizio del Novecento acquistò importanza il processo di sintesi diretta dell’ossido di azoto dall’ossigeno e

dall’azoto dell’aria:

La reazione è endotermica e quindi l’equilibrio risulta tanto più spostato verso la formazione di NO quanto maggiore è

la temperatura; si utilizzano, pertanto, le alte temperature ottenibili con un arco elettrico, avendo cura di raffreddare

la miscela il più rapidamente possibile dopo il passaggio fra i due elettrodi, per evitare la decomposizione di NO.

2.2 Ossidazione. - La preparazione di NO per sintesi dagli elementi, pur rimanendo oggetto di numerose ricerche, non è

competitiva, dal punto di vista economico, con il metodo di preparazione basato sull’ossidazione parziale

dell’ammoniaca con aria secondo la reazione: formula

Occorre operare in presenza di un catalizzatore opportuno, a temperatura controllata (820-850 °C), con un tempo di

contatto estremamente breve (ca. 10−4 s); verificandosi tali condizioni, avviene la reazione precedente e non quella di

combustione totale: formula

Il catalizzatore è costituito da una rete (con più di 1000 maglie/cm2) di fili di platino cui si addizionano piccole

percentuali di rodio e osmio (5-10%). L’ossido di azoto viene ossidato a biossido di azoto secondo la reazione:

Questa reazione è esotermica e, come tale, è favorita dalle basse temperature: NO2 comincia a formarsi a temperature

inferiori a 600 °C e a 150 °C l’ossidazione è praticamente totale; a temperature inferiori a 150 °C, NO 2 tende a

dimerizzarsi formando ipoazotide: formula

Anche questa reazione è esotermica ed è, pertanto, spostata tanto più verso la formazione di ipoazotide quanto più

bassa è la temperatura; a 30 °C circa il 50% di NO2 è in forma dimerizzata. Infine si fa reagire la miscela di NO2 e N2O4

con acqua; si hanno le reazioni:

[1] formula

[2] formula

Per aumentare la resa in HNO3, conviene che l’assorbimento (con reazione chimica) di NO2 e N2O4 avvenga a bassa

temperatura e che, contemporaneamente all’assorbimento, possa aver luogo l’ossidazione dell’ossido di azoto. In

definitiva il metodo di produzione di acido n. per ossidazione parziale di ammoniaca, dal punto di vista chimico è

descritto dalle reazioni precedenti.

2.3 Pressione. - Si distinguono diversi processi: quelli nei quali tutte le reazioni sopraddette avvengono a pressione

atmosferica, quelli che operano sia la ossidazione dell’ammoniaca sia le fasi successive sotto pressione (di solito 3-8

bar), quelli che operano l’ossidazione dell’ammoniaca a pressione atmosferica e la successiva ossidazione degli ossidi

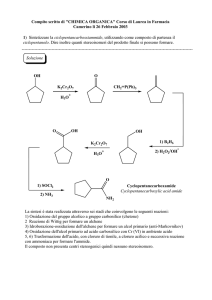

d’azoto sotto pressione. Nella fig. è riportato lo schema di un processo di produzione del primo tipo; il gas contenente

NO ottenuto nel bruciatore a cede una parte del proprio calore sensibile nel generatore di vapore b e viene infine

raffreddato a 30-40 °C nel refrigerante c. L’assorbimento dei gas nitrosi in acqua avviene nelle torri d collegate in serie

e realizzanti il principio della controcorrente fra soluzione assorbente e gas: l’ultima torre, infatti, è alimentata con

acqua e l’acido diluito che si raccoglie in fondo alla torre stessa viene raffreddato nel refrigerante e e costituisce la

soluzione assorbente della torre precedente, e così via fino alla prima torre. In tal modo la corrente gassosa, man mano

che si va esaurendo in NO nel percorrere le torri di assorbimento, incontra soluzioni assorbenti sempre più diluite in

acido n.; questa disposizione consente di mantenere apprezzabili i salti motori e, quindi, le velocità di trasferimento di

materia fra la fase gassosa e quella liquida in ogni punto della sezione di assorbimento. Il gas uscente dalla torre

alimentata con acqua attraversa la torre f dove subisce un lavaggio con alcali che assorbono gli ossidi di azoto ancora

contenuti nel gas stesso; questo è infine scaricato attraverso un camino. L’acido n. (al 50% ca.), ottenuto in fondo alla

prima colonna di assorbimento, viene inviato nella colonna g, dove una corrente di aria rimuove gli ossidi di azoto in

soluzione.

Nel processo che opera a pressione atmosferica i bruciatori e le torri di assorbimento sono piuttosto grandi, ma la resa

in NO è elevata e la perdita del catalizzatore è relativamente modesta. Nei sistemi a pressione, invece, il catalizzatore

subisce una usura molto più spinta; il volume dei gas è minore, perciò a parità di produzione si hanno impianti più

compatti; poiché però la reazione di ossidazione dell’ammoniaca è sfavorevolmente influenzata dalla pressione, le rese

di trasformazione dell’ammoniaca sono un po’ inferiori a quelle ottenibili nei sistemi che lavorano a pressione

atmosferica. Nei processi del terzo tipo si vengono a sfruttare i vantaggi dei processi dei due tipi precedenti; essi hanno

però l’inconveniente di richiedere compressori, in acciaio inossidabile, per comprimere i gas provenienti

dall’ossidazione dell’ammoniaca opportunamente raffreddati.

2.4 Acido concentrato. Con i procedimenti precedenti si ottiene un acido n. di concentrazione non superiore al 60-65%. Quando si vuole un

acido di concentrazione superiore si ricorre o a una concentrazione per distillazione o a sistemi che portano

direttamente a un acido più concentrato. Poiché acqua e acido n. formano un azeotropo col 68% di acido n., questa

concentrazione costituisce la massima raggiungibile con una distillazione semplice; volendo tenori più elevati occorre

operare la distillazione in presenza di un disidratante, come, per es., l’acido solforico concentrato o una soluzione di

nitrato di magnesio.

Vi sono sistemi d’ossidazione dell’ammoniaca che consentono di arrivare direttamente a un acido concentrato; essi si

basano sull’eliminazione rapida di parte delle molecole di acqua, che si sviluppano nell’ossidazione dell’ammoniaca,

ancor prima che s’inizi l’ossidazione degli ossidi d’azoto; si può anche operare una separazione selettiva di N 2O4 dai gas

che lo contengono, ossidandolo poi ad anidride nitrica (N2O5), composto che si presenta in cristalli incolori che fondono

a 30 °C e che, in presenza della quantità stechiometrica di acqua, dà acido n. al 100%. La separazione dell’N 2O4 si

opera o per condensazione o per assorbimento in un liquido di lavaggio. Nel primo caso la condensazione dell’N 2O4 è

preceduta dalla condensazione di parte dell’acqua che si produce nell’ossidazione dell’ammoniaca; ciò si realizza, per

es., mediante raffreddamento dei gas della combustione, fatti passare in una caldaia a vapore che può essere

incorporata nel bruciatore stesso, subito al di sotto delle reti di platino. La trasformazione dell’N 2O4 ad acido n.

concentrato si realizza in autoclavi, dove l’N2O4 viene messo a reagire con ossigeno e acqua (o acido n. diluito) a circa

50 bar e 70 °C; si produce così la reazione: formula

che porta ad acido n. al 100% se la quantità di acqua aggiunta (come tale e sotto forma di acido n. diluito) è quella

stechiometrica necessaria.

3. Nitrati

I nitrati sono i sali dell’acido nitrico. Sono quasi tutti facilmente solubili in acqua, alcuni si decompongono a contatto

con essa. Alcuni metalli formano, oltre ai nitrati normali, anche nitrati basici. I nitrati dei metalli alcalini fondono

senza decomporsi e a temperature più elevate si trasformano in nitriti (➔ nitroso, acido) perdendo un atomo

d’ossigeno; quelli degli altri metalli invece si decompongono per riscaldamento in ossido metallico, ipoazotide e

ossigeno. Alcuni nitrati formano sali doppi. I nitrati di sodio, NaNO3, di potassio, KNO3, di ammonio, NH4NO3, e di

calcio, Ca(NO3)2, hanno particolare importanza tecnica perché usati largamente come fertilizzanti e anche per miscele

esplosive. Nella maggior parte dei paesi essi si preparano partendo dall’acido n. di sintesi. La presenza dello ione

nitrato in un’acqua è spesso indice di inquinamento in quanto tale ione risulta il prodotto finale del processo ossidativo

dell’azoto ammoniacale di origine organica.

In chimica organica, si chiamano nitrati gli esteri dell’acido n. ottenuti per azione dell’acido n. o della miscela

solfonitrica sugli alcoli. Sono liquidi di odore gradevole, instabili al riscaldamento. Molto importanti sono gli esteri

dell’acido n. con gli alcoli polivalenti (nitroglicerina, nitrocellulosa). Si hanno anche i nitrati acilici che risultano

dall’unione di un radicale acido col gruppo −NO2, come, per es., il nitrato d’acetile, C2H3COONO2, e di benzoile,

C6H5COONO2.

4. Nitronio

Il nitronio è lo ione NO2+ che si forma quando l’acido n. è in presenza di acidi fortissimi quali il solforico, il perclorico e

il fluoborico; in questi casi ha luogo una reazione acido-base nella quale l’acido n. si comporta da base:

HNO3 + H2SO4 → NO2+ + HSO4− H2O.

Lo ione nitronio è di difficile individuazione e le prove della sua esistenza sono state ricavate da misure crioscopiche e

dalla determinazione della struttura di alcuni sali (fluoborato e perclorato di nitronio) tramite raggi X; è stato anche

dimostrato che tali sali nitrano con facilità i composti aromatici. Questi dati sperimentali hanno permesso di

concludere che lo ione nitronio costituisce l’intermedio elettrofilo del meccanismo della nitrazione aromatica.

NITRICO, ACIDO

NITRICO, ACIDO (HNO3). - Conosciuto fin dal sec. IX, fu inizialmente ottenuto per azione del vetriolo e dell'allume

sul salnitro, ed ebbe il nome di aqua fortis. Fu anche preparato da J. R. Glauber per azione dell'acido solforico sul nitro,

da cui gli venne la denominazione di spiritus acidus nitri, e spiritus nitri fumans Glauberii. Tuttavia la sua

composizione chimica restò ignorata ancora per lungo tempo. Nel 1776 il chimico A. L. Lavoisier constatò in esso la

presenza dell'ossigeno e dell'azoto e nel 1784 H. Cavendish riuscì a realizzarne la sintesi facendo scoccare scintille

elettriche nell'aria in presenza di una base. Nel 1816 I. L. Gay-Lussac e C. Berthollet riuscirono a stabilirne l'esatta

composizione.

L'acido nitrico si riscontra eccezionalmente libero, in quantità minime, nell'atmosfera per azione di scariche elettriche

nell'aria umida. Lo si trova abbondante invece in natura sotto forma di sali, specialmente di calcio, potassio e sodio, i

quali si originano in seguito all'ossidazione dell'ammoniaca proveniente dalla decomposizione di sostanze organiche,

per azione dei batterî nitrificanti.

Esistono importanti giacimenti di nitrato di sodio nel Chile e di nitrato di potassio nelle Indie Orientali.

Proprietà. - L'acido nitrico allo stato puro è un liquido incoloro, con odore caratteristico, peso specifico di 1,52 a 15°,

punto di solidificazione a −41°, di ebollizione a 86°. A temperatura ordinaria, per azione della luce, si decompone,

colorandosi in giallo per formazione di ossidi nitrosi.

La diluizione dell'acido monoidrato con acqua ha luogo con svolgimento di 4280 cal. per grammo-molecola. Le densità,

le temperature di solidificazione ed ebollizione dell'acido nitrico a diverse concentrazioni sono indicate alla fig. 1. Il

calore di formazione dell'acido nitrico partendo dai suoi elementi è positivo:

L'acido nitrico concentrato è un energico ossidante: quasi tutti i metalloidi vengono trasformati nei rispettivi acidi

ossigenati. Attacca facilmente le sostanze organiche colorandole in giallo per la formazione di speciali composti

(xantoproteici), così pure quasi tutti i metalli sono trasformati nei relativi nitrati: fanno eccezione l'oro, il platino,

l'iridio e il rodio. L'alluminio resiste abbastanza bene alle soluzioni concentrate e fredde di acido nitrico.

Già da alcuni anni esistono in commercio alcuni acciai speciali (8% di nichelio, 17% di cromo, 0,1% di carbonio) che

resistono ottimamente all'azione dell'acido nitrico fino alla concentrazione di 42° Bé, anche a caldo, e che si prestano

alla costruzione dei più svariati apparecchi. Per concentrazioni superiori bisogna impiegare leghe di ferro-silicio (1417% di silicio), le quali però sono assai fragili.

L'idrogeno mscente, a temperatura ordinaria, agisce sull'acido nitrico riducendolo ad ammoniaca che rimane

assorbita dall'acido stesso: ciò spiega il fatto per cui alcuni metalli si sciolgono in esso senza svolgere idrogeno.

Tutti i sali dell'acido nitrico sono solubili in acqua.

Preparazione industriale. - Ha luogo secondo tre procedimenti: 1. preparazione dal nitrato sodico; 2. sintesi per mezzo

dell'arco elettrico; 3. preparazione mediante l'ossidazione dell'ammoniaca.

Preparazione dal nitrato sodico. - Questo procedimento fu applicato su scala industriale, per la prima volta, in Francia

nel 1766, poco dopo l'inizio dell'industria dell'acido solforico, e rimase in fatto l'unico sistema in uso fino

all'introduzione, nel 1905, del procedimento all'arco elettrico.

L'acido nitrico viene ottenuto riscaldando il nitrato sodico in presenza di acido solforico in storte di ghisa. I vapori

caldi di acido nitrico, che in tal modo distillano, vengono poi raffreddati e condensati. Nella storta si ha formazione di

solfato acido di sodio secondo la reazione

Per ottenere acido nitrico concentrato bisogna usare acido solforico a 93-94%. La reazione ha inizio a 120° e termina

verso i 300°. Elevando troppo la temperatura distilla anche l'acido solforico; inoltre il bisolfato si decompone in solfato

neutro, il quale, essendo assai meno fluido, si scarica difficilmente dalla caldaia.

All'inizio si usarono piccole storte con le quali si lavoravano poche centinaia di kg. di nitro per volta, la distillazione

durava 15-20 ore, il calore dei forni era male utilizzato e si consumavano sino a 40 kg. di carbone per 100 kg. di nitro.

Con F. Valentiner, il procedimento ha però subito numerosi perfezionamenti. Sono usate grandi marmitte di ghisa (fig.

2), per cariche fino a 2000-3000 kg. di nitrato sodico, e applicata la distillazione sotto vuoto per ridurre il consumo di

combustibile e ottenere una minore decomposizione di acido nitrico. Inoltre, invece di aggiungere l'acido solforico tutto

in una volta, lo si fa piovere gradualmente nella storta a controcorrente coi vapori di acido nitrico, che distillano,

eseguendo così un lavaggio di tali gas allo scopo di assorbire il vapore acqueo che essi contengono. Il vuoto viene

ottenuto con una pompa di ghisa che si trova in coda del sistema di assorbimento, e che è preservata dalla corrosione

dei vapori acidi mediante circolazione di una soluzione alcalina. Con un vuoto di 600 mm. la distillazione comincia a

800, raggiunge il suo massimo sviluppo fra 120° e 130°, per terminare alla fine a 230°-240°. L'acido prodotto nella

fase intermedia ha una concentrazione di 93-94% mentre l'acido corrispondente alla prima e ultima fase

dell'operazione (circa 1/3 del totale) ha una concentrazione di 75% e viene rinviato nella caldaia insieme con l'acido

solforico nella successiva operazione. Il rendimento si aggira sul 98%; la durata della distillazione è di 8-10 ore con un

consumo di 300 kg. di carbone per ogni carica di 2000 chilogrammi di nitrato sodico.

Übel nel 1900 ideò un apparecchio per la produzione continua di acido nitrico. Esso è costituito di 3 caldaie orizzontali,

di cui 2 sono disposte parallelamente allo stesso livello e sono riscaldate dai gas caldi che hanno già servito a riscaldare

la terza caldaia sottostante. Le caldaie superiori ricevono alternativamente due cariche di nitrato e acido solforico nelle

24 ore, in tempi sfalsati, in modo che quando è già quasi terminata la reazione in una caldaia, nell'altra si ha il

massimo sviluppo e perciò la produzione di acido nitrico si mantiene quasi costante. Alternativamente, ogni 6 ore, la

massa contenuta nelle caldaie superiori viene scaricata nella vasca sottostante, la quale si trova a una temperatura più

elevata, e si completa così la distillazione in 3-4 ore. Però l'acido prodotto nell'ultima fase è meno concentrato e viene

condensato separatamente. L'apparecchio di condensazione del sistema Übel è costituito da una serie di tubi di gres

sovrapposti e leggermente inclinati, in modo che man mano che l'acido nitrico si condensa, ridiscende e, incontrando i

vapori caldi che salgono dal basso, cede a questi gli ossidi nitrosi disciolti. Con tale accorgimento l'acido nitrico

prodotto risulta molto concentrato, con meno di 0,2% di acido nitroso.

La preparazione di acido nitrico dal nitrato sodico è stata quasi dovunque soppiantata dai procedimenti sintetici, che

permettono di ricavare l'acido nitrico assai più economicamente dall'aria e dall'acqua.

Preparazione dell'acido nitrico mediante il processo all'arco elettrico. - Il consumo sempre crescente di azoto per

l'industria e per l'agricoltura, e il timore che in un avvenire non lontano le riserve mondiali di questo prezioso elemento

risultassero insufficienti al fabbisogno, avevano spinto gli scienziati ad attingere l'azoto dall'atmosfera. La

preparazione industriale dell'acido nitrico direttamente dall'aria e dall'acqua per azione dell'arco voltaico era stata

preconizzata fino dal 1892 da W. Crookes, il quale si era ispirato a precedenti esperienze di Cavendish. Però i primi

tentativi di applicazione industriale fatti con larghi mezzi dalla Siemens &; Halske di Berlino e dall'Atmospheric

Products, alle cascate del Niagara, fallirono; e solamente nel 1905 cominciò a funzionare regolarmente a Notodden, in

Norvegia, un impianto secondo il processo Birkeland-Eyde, con una produzione di nitrati corrispondente a 1500 kg. di

acido nitrico al giorno.

La sintesi dell'acido nitrico col processo all'arco comporta due fasi: nella prima si prepara l'ossido di azoto, nella

seconda si fa reagire l'ossido di azoto con acqua. La combinazione fra l'azoto e l'ossigeno è una reazione fortemente

endotermica:

la quale si verifica soltanto a elevatissime temperature realizzabili con l'arco elettrico. Come tutte le reazioni

d'equilibrio essa ubbidisce alla legge delle masse:

La costante K varia con la temperatura secondo la formula

dove R è la costante dei gas, Q il calore di reazione e T la temperatura assoluta.

Per la concentrazione di ossigeno e azoto quali si trovano nell'aria Nernst ha trovato i seguenti valori di NO

all'equilibrio alle varie temperature:

Usando azoto e ossigeno, in parti eguali, si ottengono valori alquanto più elevati in NO. Però aumentando la

temperatura aumenta anche la velocità di dissociazione dell'ossido di azoto, e perciò in pratica il tenore massimo di NO

raggiunto nei migliori forni industriali non supera il 2%.

La fig. 3 mostra lo schema del processo Birkeland-Eyde per la produzione di acido nitrico. Il ventilatore A inietta l'aria

atmosferica nel forno elettrico B, dove l'arco voltaico di una corrente elettrica alternata ad alta tensione viene

deformato da un intenso campo magnetico e assume la forma di un largo disco che, a seconda della potenza del forno,

può giungere a 2-3 m. di diametro. Gli elettrodi sono costituiti da tubi di rame raffreddati mediante circolazione

d'acqua. La tensione è di 5000 volt e l'intensità può giungere fino a 800 ampère. I gas uscenti dai forni elettrici ad alta

temperatura debbono essere raffreddati il più rapidamente possibile per evitare la dissociazione dell'NO formatosi.

Essi vengono perciò inviati dapprima attraverso la caldaia C dove il calore viene ricuperato per la produzione di

vapore destinato alla concentrazione del nitrato di calcio, indi l'ulteriore raffreddamento fino alla temperatura

ambiente viene effettuato nei tubi D raffreddati con acqua. La formazione di acido nitrico partendo dall'ossido di azoto

e dall'acqua si effettua per fasi successive, che possono essere rappresentate dalle seguenti equazioni

Perciò i gas uscenti dai refrigeranti vengono inviati dapprima in una torre di ossidazione E, dove soggiornano per

parecchi secondi per dare tempo all'NO di trasformarsi in NO2. L'assorbimento del biossido di azoto viene effettuato in

una serie di torri di granito F, ripiene di pezzi di quarzo, nelle quali, per mezzo delle pompe H, si fa circolare a

controcorrente l'acido nitrico diluito proveniente dalle torri successive. Nell'ultima torre si fa piovere acqua pura. Nella

prima torre l'acido nitrico raggiunge una concentrazione di 40-50% e viene inviato nel serbatoio L. A causa della

piccola concentrazione degli ossidi di azoto provenienti dai forni elettrici, occorre installare torri d'assorbimento di

grandi dimensioni anche per produzioni relativamente piccole. Data la grande difficoltà di assorbire con acqua gli

ossidi nitrosi molto diluiti, nelle ultime torri G il lavaggio dei gas viene effettuato con soluzione di carbonato sodico,

ottenendo così nitrito e nitrato sodico secondo la reazione

Dalla soluzione concentrata si ottengono i relativi sali per cristallizzazione.

Si può ritenere che circa il 70% dell'ossido di azoto viene trasformato in acido nitrico, il 20% in nitrato-nitrito e il

rimanente viene perduto. Facendo reagire l'acido nitrico sul calcare si ottiene una soluzione di nitrato di calcio, dalla

quale si ricava per evaporazione un eccellente fertilizzante con 13-15% di azoto fissato. Già fino dal 1909 la Società

norvegese dell'azoto produceva a Notodden 12.000 tonn. all'anno di nitrato di calcio e 2700 tonn. di nitrato sodico

impiegando 40.000 HP. Il crescente favore incontrato dal nitrato di calcio negli ambienti agricoli indusse la Società

norvegese nel 1910 a costruire un impianto di 290.000 HP a Rjukan, che iniziò la sua produzione nel 1912 (fig. 4).

Numerosi altri tipi di f0rni elettrici vennero proposti per la combustione dell'azoto atmosferico. Fra quelli che furono

applicati con maggiore successo si ricorderà il tipo ideato da O. Schönherr. Esso è costituito da un lungo tubo di ferro

verticale aperto superiormente e che funziona da elettrodo. L'arco scocca fra esso e l'altro elettrodo che si trova sul

fondo. Facendo entrare una corrente d'aria dalla parte inferiore, in senso tangenziale, la fiamma si eleva assumendo

un movimento spiriforme e riempiendo tutto il tubo per un'altezza di 5-6 m. Questi forni vennero applicati nel grande

impianto costruito nel 1907 dalla Badische Anilin- und Soda-Fabrik a Christiansand in Norvegia, che venne

abbandonato nel 1914. In un altro tipo di forno, dovuto a G. Pauling, l'arco voltaico viene deformato insufflando l'aria

fra gli elettrodi divergenti a corno, ottenendo fiamme a ventaglio lunghe fino a 1 m. Tale forno venne applicato in un

impianto da 15.000 HP presso Innsbruck in Austria e a Great-Falls nell'America Settentrionale. Pure in Italia venne

adottato il sistema Pauling nelle officine elettrochimiche Rossi a Legnano e Ponte Mammolo, ma questi impianti

vennero abbandonati subito dopo la guerra.

La tecnica del processo ad arco è assai semplice; disgraziatamente il suo rendimento pratico è molto piccolo, poiché

raggiunge appena il 5% circa del teorico, corrispondente a un consumo di 70 kWh per kg. di azoto fissato. Si

comprende perciò eome tale processo si sia potuto sviluppare solo in quelle regioni che, come la Norvegia, disponevano

di ingenti quantità di energia a prezzi estremamente bassi, dell'ordine di i cent. per kWh.

Preparazione dell'acido nitrico mediante l'ossidazione dell'ammoniaca. - Le prime esperienze di combustione catalitica

dell'ammoniaca con l'aria atmosferica furono fatte da C. F. Kuhlmann, fino dal 1838, ma soltanto nel 1901 W. Ostwald

brevettò il procedimento e lo rese di applicazione industriale. Il primo impianto sorse nel 1909 a Gerthe in Vestfalia,

per una produzione di 5 tonn. giornaliere di acido nitrico.

La combustione dell'ammoniaca è una reazione fortemente esotermica. Effettuata ad alta temperatura, senza l'impiego

di catalizzatori, essa dà unicamente azoto elementare, secondo l'equazione:

Invece a contatto di determinati catalizzatori la reazione è meno esotermica e dà luogo quasi quantitativamente alla

formazione di ossido di azoto:

La combustione catalitica si effettua con estrema rapidità, cosicché il tempo di contatto col catalizzatore è appena di

qualche centesimo di secondo. Il catalizzatore più usato è costituito da una rete di platino a maglie molto fitte (10003000 maglie per cmq.) tessuta con filo del diametro di 0,06-0,04 mm. Nella fabbrica di Oppau dell'I. G. Farben

Industrie (fig. 5) viene usato invece come catalizzatore ossido di ferro mescolato con ossido di cromo e di bismuto; però

i rendimenti di ossidazione sono alquanto inferiori a quelli ottenuti col platino. L'attività del catalizzatore è molto

sensibile ai veleni, specialmente fosforo e solfo. Anche le tracce di ferro e di lubrificanti trascinati dai gas costituiscono

una causa di basso rendimento. Per questa ragione sia l'aria sia l'ammoniaca debbono essere accuratamente filtrate

prima di essere inviate a contatto dei catalizzatori.

Il tipo di convertitore più generalmente usato è costituito da due tronchi di cono di acciaio speciale resistente ad alte

temperature, congiunti per la base maggiore, in corrispondenza della quale si stendono 2-3 reti di platino sovrapposte.

Si costruiscono unità aventi un diametro fino a 2 m. e un'altezza di circa 4 m. La capacità di conversione per mq. di rete

è di 6-7 tonn. di HNO3. La miscela d'aria e d'ammoniaca contenente 8,5-9% di NH3, dopo essere stata preriscaldata a

100-2000, viene introdotta nel convertitore dove la temperatura si eleva a 800-9000, con un rendimento di

trasformazione di 94-96%. Impiegando aria arricchita con ossigeno si può aumentare il tenore di ammoniaca fino a 1112%, il che permette di raggiungere la temperatura ottima di reazione senza preriscaldamento dei gas, e nello stesso

tempo di realizzare una concentrazione più elevata in ossido di azoto.

I gas uscenti dai convertitori vengono raffreddati fino a 200° in caldaie a vapore, passano quindi attraverso una serie

di refrigeranti ad acqua costruiti in acciaio al cromo, dove avviene la condensazione del vapor d'acqua, infine vengono

introdotti nelle torri di assorbimento (fig. 6). Esse sono simili a quelle descritte nel processo all'arco, data però la

maggiore concentrazione degli ossidi nitrosi (9-10%, anziché 1,5-2%) a parità di produzione le torri impiegate sono di

minori dimensioni; d'altra parte però il calore sviluppato dalla reazione dell'NO2 con l'acqua è più intenso per cui si

rende necessario un energico raffreddamento dell'acido che circola nelle torri. L'acido nitrico prodotto ha una

concentrazione di 50-55% e le perdite in coda oscillano tra 2 e 5%. Per diminuire tali perdite si ricorre comunemente

nelle ultime torri a un assorbimento alcalino. Tuttavia, a causa della lentezza con la quale gli ossidi di azoto reagiscono

con l'acqua quando sono diluiti, è necessario installare torri di dimensioni considerevoli anche per produzioni

relativamente modeste; e ciò ha indotto a modificare i fattori fisici essenziali del fenomeno, che sono la temperatura e

la pressione, per diminuire le spese d'impianto. Con l'impiego di basse temperature fornite da impianti frigoriferi C.

Toniolo è riuscito nel 1926 a ridurre notevolmente il volume delle torri di assorbimento. Il raffreddamento viene

generalmente eseguito sull'acido in circolazione che a sua volta raffredda il gas che attraversa la torre.

Nel 1928 G. Fauser ha realizzato l'assorbimento dei gas nitrosi sotto pressione, riuscendo a ridurre maggiormente le

dimensioni dell'impianto, aumentandone il rendimento e ottenendo direttamente acido nitrico alla concentrazione di

40-42° Bé. La compressione dei gas nitrosi viene effettuata mediante un turbocompressore costruito in acciaio speciale

resistente all'attacco dell'acido nitrico. Poiché la velocità di ossidazione dell'ossido di azoto aumenta col quadrato della

pressione, basta comprimere i gas nitrosi a 3-4 atm. per ridurre in proporzioni considerevoli il volume e quindi il costo

dell'impianto di assorbimento. La fig. 7 mostra lo schema di un impianto sistema Fauser per la produzione di acido

nitrico sotto pressione. L'aria e l'ammoniaca, dopo essere state depurate nei filtri A e B, vengono mescolate nella

camera C e sono inviate nel convertitore D. I gas catalizzati cedono dapprima il loro calore alla caldaia a vapore E,

attraversano in seguito lo scambiatore di temperatura F indi sono raffreddati ulteriormente nel refrigerante G dove si

condensa il vapore acqueo, infine sono aspirati dal turbocompressore I che li comprime nella colonna di ossidazione N

e poi nel sistema di assorbimento. Questo è costituito da una serie di cilindri orizzontali R, le cui dimensioni variano in

funzione della pressione e della produzione, disposti su un piano inclinato, di guisa che, per mezzo di tubi a sifone,

l'acido scende, senza l'ausilio di pompe, da un cilindro all'altro in senso inverso al percorso dei gas nitrosi. Soltanto la

parte inferiore dei cilindri è riempita di acido e serve all'assorbimento del biossido di azoto, mentre il resto è vuoto e

serve alla successiva ossidazione e perossidazione. I gas compressi sono introdotti in un tubo situato nella parte

inferiore del cilindro e debbono uscire attraverso a una serie di piccoli fori posti al disotto del livello dell'acido, in modo

da realizzare un contatto perfetto fra gas e liquido. Siccome la reazione fra l'NO2 e l'acqua sviluppa calore, i cilindri

sono raffreddati esternamente mediante aspersione con acqua. L'acido nitrico diluito che si condensa nel refrigerante

G è introdotto per mezzo della pompa M in un cilindro intermedio, mentre nell'ultimo cilindro viene iniettata acqua

pura per mezzo della pompa Q. Dopo l'assorbimento i gas residui sono inviati nello scambiatore di temperatura e

vengono fatti espandere nella turbina L allo scopo di diminuire l'energia necessaria alla compressione. Mediante

l'assorbimento sotto pressione si può ridurre la perdita di azoto a meno di 1% senza ricorrere all'assorbimento

alcalino; inoltre esso permette di ottenere acido nitrico alla concentrazione di 40-42° Bé.

La produzione di acido nitrico dall'ossidazione dell'ammoniaca ha conquistato grande importanza dopo la guerra in

seguito all'enorme sviluppo degl'impianti di ammoniaca sintetica, ed ha quasi ovunque sostituito gli altri due metodi.

Se l'ammoniaca viene prodotta con idrogeno elettrolitico, anche l'acido nitrico può essere ricavato esclusivamente da

aria, acqua ed energia come per il processo all'arco, ma mentre per fissare un chilogrammo di azoto con questo

processo occorrono circa 60-70 kWh, ricorrendo all'ossidazione dell'ammoniaca sintetica il chilogrammo di azoto

nitrico può essere ottenuto con meno di 15 kWh. Perciò anche la Società norvegese dell'azoto in questi ultimi anni ha

ritenuto opportuno di trasformare buona parte dei suoi impianti ad arco applicando il processo della sintesi

dell'ammoniaca, con idrogeno elettrolitico.

Concentrazione dell'acido nitrico. - Anche operando nelle migliori condizioni realizzabili industrialmente, facendo

assorbire dall'acqua i gas nitrosi provenienti dall'ossidazione dell'ammoniaca si ottiene al massimo acido nitrico a 6062%. D'altra parte non è possibile concentrare l'acido nitrico oltre il 68% per semplice azione del calore, poiché, come si

vede dal diagramma della fig. 1, a quella concentrazione i vapori emessi dall'acido hanno la stessa composizione del

liquido. Essendo quest'acido troppo diluito per un gran numero di applicazioni industriali bisogna ricorrere a un

disidratante che comunemente è l'acido solforico concentrato.

L'operazione viene effettuata facendo piovere la miscela dei due acidi dall'alto di una colonna in ferro silicio, ripiena di

anelli di quarzo, mentre dal basso si fa entrare un getto di vapore acqueo; l'acido nitrico distilla e i vapori che escono

dall'alto della torre vengono condensati in un sistema di "refrigeranti a ricadere" allo scopo di ottenere acido nitrico

perfettamente deidrato. L'acido solforico diluito che esce dal basso della torre viene nuovamente concentrato e ritorna

in ciclo. L'operazione risulta alquanto onerosa per il fatto che il volume di acido solforico alla disidratazione è notevole:

infatti per ottenere 100 kg. di acido nitrico al 97-98% da acido nitrico al 50% occorre impiegare circa 600 kg. di acido

solforico 94-95%.

Fauser ha recentemente realizzato un processo per la sintesi diretta dell'acido nitrico concentrato. I gas nitrosi

provenienti dall'ossidazione dell'ammoniaca vengono compressi a 8 atmosfere e poi raffreddati per mezzo di una

soluzione a −10°. In queste condizioni circa l'80% degli ossidi nitrosí contenuti vengono separati allo stato liquido. Essi

vengono inviati in un'autoclave dove, in presenza di ossigeno e di acido nitrico diluito, alla pressione di 50 atm. e alla

temperatura di 70°. Mantenuta dal calore di reazione, ha luogo la formazione diretta di HNO3 al 97-98% secondo la

reazione

I gas nitrosi non condensati vengono assorbiti con acqua e servono a produrre l'acido nitrico diluito, necessario alla

reazione nell'autoclave.

Usi e produzione. - L'acido nitrico è impiegato nelle fabbriche di acido solforico col processo a camere, nella

preparazione di esplosivi e dei coloranti, nelle tintorie, nella fabbricazione di rayon e di pellicole cinematografiche,

nella lavorazione dei metalli preziosi. Ma soprattutto nella preparazione di fertilizzanti azotati per l'agricoltura

(nitrato d'ammonio, di calcio e di sodio) l'acido nitrico è impiegato su vastissima scala. I procedimenti sintetici hanno

permesso di ridurre il prezzo di costo dell'acido nitrico a meno della metà del valore di anteguerra.

In Italia fino al 1925 la quasi totalità dell'acido nitrico veniva prodotta dal nitrato sodico importato dal Chile; oggi

invece l'industria nazionale provvede completamente al fabbisogno italiano. Basteranno le cifre seguenti per dare

un'idea della rapida ascesa dei procedimenti sintetici:

In seguito all'ampliamento degl'impianti, tuttora in corso di esecuzione, la produzione annua dell'industria italiana

supererà nel 1934 i 2 milioni di q. di acido nitrico.

Circa il 20% dell'acido prodotto viene usato per usi tecnici, mentre il rimanente è impiegato nella preparazione di

fertilizzanti per l'agricoltura.

nìtrico

5

Guarda l'indice

Definizione

agg. (sm. pl.-ci) [sec. XIX; da nitro-]. Di composti dell'azoto pentavalente: acido nitrico; anidride nitrica, nella

nomenclatura moderna pentaossido di azoto.

Acido nitrico: generalità

Composto chimico di formula HNO₃. Il nome deriva da quello del nitro o salnitro, designante il nitrato di potassio dal

quale, per azione dell'acido solforico, era ottenuto dagli alchimisti che lo indicavano col nome di acquaforte. L'acido

nitrico puro e anidro è un liquido incoloro che esposto alla luce si colora in giallo per lenta decomposizione in acqua,

ossigeno e ipoazotide; questa resta disciolta nell'acido conferendogli un colore giallo più o meno carico. L'acido nitrico

è miscibile con l'acqua in tutti i rapporti e forma con essa un azeotropo che contiene il 68,5% di acido nitrico, presenta

una densità di 1,42 e costituisce il comune acido nitrico che si trova in commercio. In soluzione acquosa l'acido nitrico si

comporta come un acido fortissimo: in una soluzione 0,1 M si presenta infatti dissociato per il 93%. L'acido nitrico di

media concentrazione o concentrato è un energico ossidante e attacca rapidamente i metalli, tranne alcuni quali oro,

platino, radio e iridio. Per certi metalli come alluminio, ferro e nichel l'attacco con acido nitrico molto concentrato

provoca la formazione di una pellicola protettiva di ossido che impedisce l'ulteriore ossidazione; usato più diluito non

perde la sua azione. Anche elementi non metallici, come lo zolfo e il fosforo, reagiscono con l'acido nitrico concentrato

trasformandosi negli ossiacidi corrispondenti. Le proteine a contatto con l'acido nitrico concentrato assumono una

vivace colorazione gialla (reazione xantoproteica) perché la tirosina in esse contenuta viene trasformata in

nitroderivati appunto di colore giallo.

Acido nitrico: metodi di preparazione

L'acido nitrico è stato preparato fino agli inizi del sec. XX con un metodo messo a punto nel 1776, partendo dal nitrato

di sodio naturale (salnitro del Cile). I primi efficaci tentativi industriali per trasformare l'azoto atmosferico

direttamente in acido nitrico e in nitrati risalgono agli inizi del sec. XX, con l'applicazione del metodo Birkeland-Eyde,

detto anche processo all'arco. Alle temperature dell'arco voltaico l'azoto e l'ossigeno dell'aria si combinano tra loro

formando l'ossido di azoto NO, il quale, dopo essere stato fortemente raffreddato fino a temperatura ambiente o di

poco più elevata per evitarne la dissociazione, viene poi ossidato dall'ossigeno atmosferico a biossido o ipoazotide, NO₂.

Quest'ultimo, messo a contatto con acqua, reagisce generando acido nitrico e acido nitroso; l'acido nitroso si

decompone subito dando altro acido nitrico e liberando ossido di azoto. Il processo è complessivamente rappresentato

dall'equazione:

L'ossido di azoto così liberatosi viene ossidato a biossido, il quale reagisce nuovamente con l'acqua e così via, fino a

completa trasformazione dell'ossido di azoto in acido nitrico. Il metodo Birkeland-Eyde richiedeva un consumo

altissimo di energia elettrica e pertanto, dopo essere stato applicato in Paesi che avevano una larga disponibilità di

energia idroelettrica a basso costo come la Norvegia, esso è stato abbandonato a favore di metodi basati

sull'ossidazione dell'ammoniaca. Il metodo attraverso l'ammoniaca, realizzato su scala industriale in Germania da

Ostwald, nel 1901, si è diffuso poi in tutto il mondo ed è l'unico oggi applicato industrialmente. Comprende tre stadi:

ossidazione dell'ammoniaca a ossido nitroso con rese del 95-98%

ossidazione dell'ossido nitroso ad anidride nitrosa

con rese molto alte ed equilibrio della reazione quasi completamente spostato a destra a basse temperature;

assorbimento in acqua dell'anidride nitrosa

La reazione fondamentale di ossidazione dell'ammoniaca avviene con notevole eccesso d'aria con una miscela al 10% in

ammoniaca, catalizzata con platino-rodio in un reattore refrigerato per asportare il forte calore di combustione, pari a

54,1 kcal/mole. La reazione può avvenire sia sotto pressione, sino a 15 atmosfere, sia a pressione atmosferica. Le

temperature di reazione variano dagli 850 ºC, per gli impianti a pressione atmosferica, ai 950 ºC per quelli sotto

pressione e, dato il basso valore aggiunto del prodotto rispetto a quello delle materie prime, particolari studi si sono

evoluti nel recupero del calore in special modo utilizzando i gas in uscita a 250 ºC dalle torri di assorbimento come

fluido motore di turbine a gas, ottenendo un recupero d'energia pari al 40% di quella richiesta dai compressori

centrifughi e alternativi dell'aria. Lo stadio di assorbimento con acido nitrico diluito, in ambedue i tipi d'impianti, è

sotto pressione per favorire la solubilità dell'anidride nitrosa; esso avviene in torri riempite o, negli impianti più

moderni, nelle torri a campanelle o a piatti con diametro sino a 6 m, refrigerate internamente. L'acido nitrico ottenuto

con tali processi è in forma di soluzione acquosa con concentrazioni sino a ca. il 70% e sotto tale forma è venduto per la

produzione di fertilizzanti. Per ottenere acido anidro si impiega una distillazione estrattiva su una miscela di acido

nitrico diluito e di acido solforico dove quest'ultimo ha lo scopo di disidratare l'acido nitrico, poi distillato sino a

concentrazioni del 99%; la distillazione diretta non è infatti possibile in quanto l'acido nitrico forma un azeotropo con

l'acqua al 68,8%. Un altro metodo consiste nel separare dai gas del primo stadio il tetraossido d'azoto e farlo reagire

con acido nitrico diluito e ossigeno ottenendo così un prodotto al 98% in acido nitrico.