Università degli Studi di Catania

Dipartimento di Metodologie Fisiche e Chimiche per

l’Ingegneria

Corso di laurea in Ingegneria Meccanica

Corso di Tecnologie di Chimica Applicata

LA CORROSIONE

Corrosione secca

1

LA CORROSIONE

La definizione di corrosione, in generale, può essere quella di attacco

chimico del materiale con conseguente variazione delle proprietà

stesse del materiale, un attacco che proviene dall’ambiente di cui il

nostro materiale fa parte.

Corrosione SECCA

Si divide in:

Corrosione UMIDA

La corrosione secca avviene in assenza di acqua ed è associata alle alte

temperature.

La corrosione umida avviene in presenza di acqua ed è associata

alle basse temperature.

2

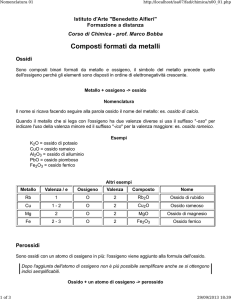

I metalli , in genere, allo stato naturale si presentano sotto forma di sali, di

ossidi, e solo pochi, come i cosiddetti metalli nobili come oro e platino,

esistono sotto forma metallica.

Ciò significa che tutti i metalli esistono legati a qualcosa.

Un metallo tenderà a divenire composto e siccome in natura si ritrova a

contatto con l’ossigeno dell’aria, tenderà a divenire un Ossido:

La generica reazione viene così descritta

Me + ½ O2 → MeO + ΔG

Con ΔG energia libera del sistema che indica la spontaneità della reazione :

ΔG > 0 la reazione non à spontanea;

ΔG < 0 la reazione è spontanea.

3

Per quasi tutti i metalli questa reazione è spontanea e trattandosi di

un’ossido-riduzione (reazione redox) essa può scindersi nelle due semireazioni:

½ O2 + e- → O--

reazione di riduzione (acquisto di elettroni)

Me → Me++ + 2e-

reazione di ossidazione (perdita di elettroni)

La tab. 21.1 riporta i valori numerici dell’energia di formazione di ossidi

delle dei materiali che solitamente consideriamo.

4

5

1.2 CORROSIONE SECCA

Si ha corrosione a secco dei materiali metallici quando l’attacco a luogo in

assenza di umidità

Questo tipo di corrosione si produce in generale con velocità sensibile

solo ad alta temperatura, per cui si parla anche frequentemente di

corrosione a caldo ed in particolare, nel caso più comune in cui la

sostanza che si combina con il materiale metallico sia l’ossigeno, di

“ossidazione a caldo”.

Abbiamo detto che avviene ad alte temperature ed è dovuta alla

presenza dell’O2 , ma anche dell’anidride solforosa (SO2), l’idrogeno

(H2), l’idrogeno solforato (H2S), cloro (Cl2), ecc.

6

Tutte queste sostanze possono dare luogo a fenomeni di ossidazione:

l’anidride solforosa (SO2) attacca il ferro formando dei solfiti e poi dei

solfati ferrosi;

l’idrogeno solforato (H2S) attacca i metalli formando dei solfuri.

In genere noi abbiamo a che fare con l’ossigeno, quindi esaminiamo

l’attacco dovuto a questo elemento.

Durante una corrosione a secco, in assenza di H2O, la superficie del

metallo è a contatto con aria e quindi con O2. All’interfaccia metallogas l’ossigeno va ad attaccare il metallo e su esso si ha una

dissociazione dell’O2

7

Vediamo i diversi stadi:

1° stadio:

Il primo stadio che è quello dell’ adsorbimento dell’ossigeno che da un

punto di vista fisico lo si può così spiegare:

immaginiamo di avere delle palline da biliardo messe uno strato sopra

l’altro che rappresentano gli atomi del metallo nel reticolo cristallino

del metallo stesso.

Su questi cominciano ad appoggiarsi delle altre biglie che

rappresentano proprio l’O2 , che interagiscono con gli atomi del

metallo attraverso interazioni di tipo fisico.

L’O2 comincia ad assorbirsi sulla superficie sotto forma di ossigeno

atomico O.

8

9

2° stadio:

La fase successiva, il secondo stadio, è l’ossidazione:

L’ ossigeno è molto attivo nei confronti del metallo. Il metallo

catalizza la formazione dell’O monoatomico

il quale è

energeticamente capace di

strappare elettroni al metallo

trasformandosi in

O2- lasciandolo carico positivamente ed

immediatamente capace di formare un film di ossido sulla superficie

del metallo stesso.

½ O2 (Me)→ 2OMe + O → MeO

10

3° stadio:

La terza fase è l’accrescimento dello strato dell’ossido, che è quello che

va a determinare, in parte, la corrosione.

Generalmente, quando si forma lo strato di ossido, si ha un aumento

di peso del materiale, perché a quello che era un grammo purissimo di

Me aggiungiamo il peso dell’O2 , con formazione di ossido nella forma

stechiometrica.

11

Nel grafico seguente riportiamo, in funzione del tempo, questo aumento

di peso:

12

Questo aumento di peso, in versione sperimentale, può essere di due tipi:

Ossidazione Lineare

data dall’espressione

Δm = ki · t

Δm: variazione di massa;

ki : costante di velocità in genere maggiore di zero;

t : tempo.

ki potrebbe anche risultare uguale a zero per quei metalli che non

subiscono attacco da parte dell’ossigeno.

Ossidazione Parabolica

data dall’espressione

Δm2 = ki · t

In cui l’aumento di peso segue un andamento parabolico, cioè

inizialmente abbiamo un aumento di peso che con il tempo tende a

mantenersi costante.

13

L’andamento lineare

Δm = ki · t

sta ad indicare che l’ossido che si sta formando, cresce sempre quindi

abbiamo un aumento di peso che tende all’infinito.

Il materiale si trasformerà interamente in ossido, ossido non

protettivo.

Se l’andamento è di tipo parabolico

Δm2 = ki · t

abbiamo a che fare con un ossido protettivo che tenderà ad arrestare il

fenomeno corrosivo

14

Quando abbiamo a che fare con uno strato di ossido protettivo

noteremo che l’ossidazione parabolica può procedere in svariati modi a

seconda della natura dello strato di ossido che si è venuto a formare.

Può succedere è che attraverso questo strato di ossido ioni metallici,

ossigeno ed elettroni possano migrare facilmente.

Quando la migrazione degli elettroni è molto rapida quello che

conta sono le migrazioni di O2 e metallo

15

1° caso

Gli ioni del metallo si formano in superficie all’interfaccia metalloossigeno dando luogo ad una formazione di ossido superficiale

L’ossigeno diffonde velocemente verso l’interno attaccando gli strati

interni formando ulteriori ioni metallici che diffondono in superficie

con molta difficoltà in quanto dovrebbero attraversare lo strato di

ossido esterno già formatosi. L’attacco ossigeno-ioni metallici, si ha

all’interfaccia interna metallo-ossido, lasciando una struttura esterna di

ossido molto compatto. Il sistema è abbastanza protettivo.

16

2° caso

Nel caso in cui sia l’ossigeno a diffondersi lentamente, saranno gli ioni

metallici ad arrivare prima sulla superficie dell’ossido.

La reazione tra ioni metallici e ossigeno avverrà sulla superficie

esterna.

Questo provoca una perdita di materiale all’interfaccia del metallo

con lo strato interno di ossido destabilizzando il metallo

17

3° caso

Quando l’ossigeno o gli ioni si muovono con velocità paragonabili

l’accrescimento può avvenire essenzialmente su entrambi i lati.

Questi casi si verificano quando lo strato dell’ossido ha una bassissima

conducibilità elettrica o un’altissima resistività.

E’ il caso dell’Al. L’ossido di Al che si viene a formare ha una

bassissima resistività e pertanto risulta essere uno strato fortemente

protettivo nei confronti del materiale.

18

Abbiamo visto che l’ossido può essere o non essere protettivo.

Quando parliamo di ossidi non protettivi in genere parliamo di metalli che

appartengono al I o II gruppo perché in questo caso gli ioni del metallo

che si vengono a formare hanno subito una diminuzione di volume, si

perde l’elettrone più esterno:

Me → Me+

Me → Me2+

Con conseguente diminuzione del volume rispetto all’atomo di partenza.

In questo caso accade che la contrazione di volume da parte dell’ossido

provoca delle fessurazioni ed il materiale diventa estremamente poroso.

L’ossigeno passa attraverso lo strato di ossido che risulta non protettivo,

e il materiale viene corroso più o meno velocemente in relazione alla sua

costante di velocità.

19

Fino ad ora abbiamo fatto discorsi che avvengono alle basse

temperature, ma, cosa succede alle alte temperature?

La velocità con cui si forma lo strato di ossido protettivo dipende

anche dalla temperatura.

Ci sono dei materiali che a basse temperature (200÷300°C) formano

degli ossidi stabili che, con l’aumentare delle temperature (700÷800°C)

diventano volatili e sfuggono rapidamente dalla superficie.

Quindi al di sopra di una data temperatura può avvenire una rapidissima

corrosione del materiale.

20

La Tabella 21.2 elenca i tempi necessari per ossidare un certo numero

di materiali per una profondità di 0,1 mm per esposizione all’aria a 0,7

Tf (situazione tipica di temperatura di operazione di una pala per

turbina); questi tempi variano di diversi ordini di grandezza

21

In generale non vi è alcuna relazione tra la velocità di ossidazione e

l’energia necessaria per far avvenire la reazione.

Se consideriamo come esempio Al e W (vedi Tabella 21.1 e 21.2)

troveremo:

-Al molto lento (very long) ed energia = -1045 kJmol-1 di O2

- W molto veloce (very short) ed energia = -510 kJmol-1 di O2

22

Materiale utilizzato per PALE di TURBINA

Temperatura di esercizio T = 950 °C (punto di fusione).

- 0,7 Tf Ni

T = 935 °C;

- corrosione del Nichel a 0,7 Tf di 0,1 mm in 600 ore;

- spessore delle pale = 1mm;

- perdita in esercizio = 10% in 600 ore.

Richiesta di durata in esercizio 5000 ore.

23

Casi di corrosione secca dei materiali

Leghe progettate per resistere alla corrosione

Esaminiamo due casi:

1° Caso: GLI ACCIAI INOSSIDABILI

2° Caso: PROTEZIONE DELLE PALE DA TURBINA:

24

1° Caso: GLI ACCIAI INOSSIDABILI

L’acciaio-dolce è un materiale strutturalmente eccellente sia in termini di

resistenza che dal punto di vista meccanico, ed anche

economicamente. Purtroppo alle basse temperature si arrugginisce, ed

alle alte temperature si ossida rapidamente. Quando è esposto all’aria

calda si ossida rapidamente formando FeO (od ossidi più elevati).

Osserviamo la Tab

25

Se uno degli elementi che si trovano alla cima della Tabella 21.1 con

un’elevata energia di ossidazione è sciolto nell’acciaio, allora questo

elemento si ossiderà preferenzialmente, formando uno strato di ossido

sulla superficie.

Se quest’ossido è protettivo, come Cr2O3 , Al2O3 , SiO2 , esso blocca

un ulteriore avanzamento della corrosione, proteggendo l’acciaio.

Il migliore tra questi elementi estranei è il Cromo :

una sua concentrazione pari al 18%, produce un film di ossido molto

protettivo che abbatte la velocità di corrosione a 900 °C di oltre 100

volte.

Ma sono importanti anche:

- l’alluminio: una sua concentrazione pari al 5%, produce un film di

ossido molto protettivo che abbatte la velocità di corrosione 30 volte;

- il silicio: una sua concentrazione pari al 5%, produce un film di

ossido molto protettivo che abbatte la velocità di corrosione 20 volte.

26

2° Caso: PROTEZIONE DELLE PALE DA TURBINA:

Le pale della turbina sono costituite da Nichel, con diversi elementi

estranei aggiunti per ottenere le giuste proprietà contro il creep. Oggi si

usano delle pale DS che raggiungono:

- temperatura di esercizio T = 950 °C che è una temperatura

prossima a 0,7 Tf del Ni (Tf = 1726°K e quindi T0,7 = 935 °C).

A questa temperatura il nichel Ni perde 0,1 mm di metallo dalla

superficie in 600 ore a causa dell’ossidazione (vedi Tabella 21.2).

Lo spessore del metallo tra l’esterno della lama e i canali di

raffreddamento è di circa 1 mm cioè:

- spessore delle pale = 1mm;

- con una perdita in esercizio della pala di circa il 10% della sua

sezione, in 600 ore.

Ci si aspetta una durata in esercizio di circa 5000 ore.

27

Per quanto riguarda la concentrazione dell’ossigeno presente nell’aria,

come detto prima, è la diffusione degli elettroni o dell’ossigeno che

determinala velocità della corrosione.

Il gradiente di concentrazione di ossigeno è uguale semplicemente alla

concentrazione c del gas diviso lo spessore x del film di ossido.

La velocità di crescita del film dx/dc è proporzionale al flusso di atomi

che diffondono attraverso il film.

Dalla legge di Fick risulta che

dx/dc = D . c/x

dove D è il coefficiente di diffusione

28

Per quanto riguarda il tempo di osidazione osserviamo che il nichel si

ossida con una cinetica parabolica del tipo:

Δx2 = ki · t

Cosicché dopo un tempo t2 pari a 5000 ore la corrosione sarà

penetrata nella pala della turbina per una profondità pari a

x2/ x1 = (t2/t1)1/2

da cui si ottiene:

x2 = 0,1(5000/600)1/2 = 0,29 mm

Una perdita di sezione di questa entità non è ammissibile. Allora, visto

che le leghe usate per le pale delle turbine contengono una grande

quantità di cromo disciolto nella matrice del nichel, avremo che nella

formazione degli ossidi, il Cr2O3 libera molta più energia (701 kJmol-1

di O2) rispetto al NiO (439 kJmol-1 di O2) e sulla superficie della lega si

formerà preferenzialmente Cr2O3.

29

Se usiamo il cromo, dalla tabella 21.2 si vede che esso perderebbe 0,1

mm in un tempo t1 pari a 1600 ore a 0,7 Tf (che corriponde a 1231 °C)

L’ossidazione del cromo segue una cinetica parabolica con un’energia

di attivazione di 330 kJmol-1

Ad una T di 950 °C si ottiene un tempo t2 = 1,04x106 ore con T =

1208 °K.

Ma tutto ciò se usassimo Cr puro.

Nella nostra lega c’è sino ad un massimo del 20% di cromo, e la lega si

comporta solo parzialmente come se fosse protetta da Cr2O3. Infatti si

trova sperimentalmente che il 20% di Cr aumenta la perdita di sezione

di un metallo solo di circa 10 volte, cioè il tempo necessario per

perdere 0,1 mm alla temperatura di esercizio della pala diventa di

600x10 = 6000 ore anziché 106.

30

Per motivi di resistenza al creep il Cr viene limitato al 10 % e ciò

limita l’uso del Cr

Migliori risultati si ottengono usando uno strato protettivo di Al

Questo si realizza spruzzando delle goccioline di alluminio fuso sulla

superficie delle pale per formare uno strato spesso alcuni micron.

Le pale sono quindi riscaldate in un forno per permettere

all’alluminio di diffondersi attraverso la superficie del nichel

formando dei composti come AlNi che sono delle buone barriere

contro l’ossidazione del nichel, mentre il resto dell’alluminio si

ossiderà dando luogo all’ Al2O3 che dovrebbe costituire una barriera

contro l’ossidazione anche ad elevate temperature.

31