RELAZIONE TECNICA E DI CALCOLO “OPERE ELETTROMECCANICHE”

La stazione di pompaggio della rete antincendio costituita da elementi meccanici ed elettrici (vedi tav.

A.2-A.3-A.4) sarà alloggiata all’interno dell’edificio esistente presente nell’area portuale denominato “centrale

antincendio”. L’intervento prevede la rimozione dell’attuale sistema di pompaggio ammalorato e il rifacimento

ed adeguamento dello stesso alle norme UNI EN 12845 secondo quanto prescritto dal locale Comando

Prov.le dei VV.F.

La stazione di pompaggio dovrà funzionare in caso di emergenza con acqua di mare; il pescaggio dell’acqua

di mare avviene già dall’interno della centrale. Dopo il posizionamento del gruppo dovranno essere portate le

tre tubazioni di adescamento realizzate in acciaio inox e staffate secondo quanto stabilisce la normativa da

applicare. Sarà installata al servizio del gruppo di pressurizzazione e dell’impianto una riserva idrica di acqua

dolce da 40 mc che verrà utilizzata, oltre che come serbatoio di innesco, come riserva per le prove

settimanali e per i lavaggi dei gruppi dopo l’utilizzo con acqua salata. Tutte le tubazioni esistenti a servizio

dell’impianto antincendio, saranno riempite con acqua dolce. L’ampia riserva idrica consentirà inoltre di

provare gli idranti solo con acqua dolce per preservare la durata del gruppo di pressurizzazione.

Descrizione del nuovo gruppo da installare.

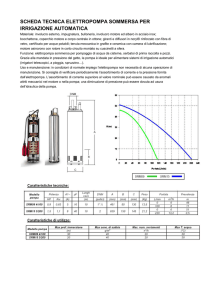

Il Sistema automatico di pressurizzazione, sarà equipaggiato da pompe principali

normalizzate secondo EN 733, per antincendio secondo EN 12845.

Esso sarà composto da n.1 elettropompa di servizio, n.1 motopompa di servizio, n.1 pompa pilota.

Elettropompa principale: N° 1

Portata..........................m³/h/cad: 173,00

Prevalenza...............................m: 82

NPSH pompa nel punto...........m: 4,5 (pos. 10.6.2.3 Soprabattente 1)

Velocità..................................g/1': 2.940

Bocche asp./man. ...........DN-PN: 100/80-16

Tipo di tenuta..............................: meccanica

Accoppiamento pompa/motore...: giunto elastico con spaziatore

Potenza motore elettrico........kW: 75 (NPSH 16 m)

Tensione...................................V: 400/690 - 50 Hz

Avviamento..................................: stella/triangolo

Motopompa di riserva: N° 1

Portata..........................m³/h/cad: 173,00

Prevalenza...............................m: 82 (richiesti 80 m c.a.)

NPSH pompa nel punto...........m: 4,5 (pos. 10.6.2.3 Soprabattente 1)

Velocità..................................g/1': 2.940

Bocche asp./man. ...........DN-PN: 100/80-16

Tipo di tenuta..............................: meccanica

Accoppiamento pompa/motore...: giunto elastico con spaziatore

1

Potenza motore Diesel (Nb)......kW: 68 (NPSH 16 m)

Raffreddamento.............................: radiatore aria/acqua

1) L’altezza dal livello minimo dell’acqua (vedere punto 9.3.5) all’asse della pompa non sarà maggiore di 3,2

m

(NPSH disponibile > NPSH pompa + 1 m).

Pompa Pilota: mod. N° 1

Portata....................................m³/h: 0,0 ÷ 3,3

Prevalenza..................................m: 104 ÷ 35,1

Velocità.....................................g/1': 2.900 g/1'

Potenza motore elettrico cad....kW: 1,10

Tensione........................................: 230/400 V. - 50 Hz avv.diretto

Saranno poi installati i seguenti componenti principali:

· N°1 Quadro di comando elettropompa da 75 kW a norma EN 12845, montato a bordo impianto e con

avviamento stella/triangolo

· N°1 Quadro di comando motopompa a norma EN 12845, montato a bordo impianto e con alimentazione

da rete 230 V. - 50 Hz

· N°1 Quadro di comando pompa pilota standard da 1,1 kW, montato a bordo impianto e con avviamento

diretto.

· N°2 Stacchi conici concentrici flangiati in mandata DN 80 x DN 125 PN16, completi cad. di attacco filettato

da 2" per il collegamento con il serbatoio di adescamento, l’ attacco valvolato per riciclo acqua in vasca

completo di pressostato segnalazione "pompa in funzione".

· N°2 Valvola di ritegno ispezionabili DN 125 PN16

· N°2 Valvola intercettazione a farfalla DN 125 PN16 in mandata, equipaggiate di contatti elettrici di "finecorsa" per la segnalazione di "parziale apertura valvola"

· N°2 Pressostati di avviamento elettropompa principale (n°2 per pompa principale), collegati elettricamente

in serie e montati su circuito idraulico di prova secondo la EN 12845, posizionati tra la valvola di ritegno e la

valvola di intercettazione del collettore

· N°2 Pressostati di avviamento motopompa di riserva (n°2 per pompa principale),, collegati elettricamente in

serie e montati su circuito idraulico di prova secondo la EN 12845, posizionati tra la valvola di ritegno e la

valvola di intercettazione collettore

· N°1 Pressostato di avviamento elettropompa pilota

· N°2 Pressostati per segnalazione pompe principali in funzione (n°1 per pompa principale), montati sul

circuito di riciclo acqua.

· N°2 Manometri in bagno di glicerina (n°1 per pompa principale), 0/16 bar, scala di lettura 0,5 bar, montati

sul circuito pressostati di avviamento pompe di servizio.

· N°1Manometro in bagno di glicerina (n°1 per pompa principale), 0/16 bar, scala di lettura 0,5 bar, montati

sul circuito pressostati di avviamento elettropompa pilota.

2

· N°2 Tronchetti flangiati del DN 125 PN16 (n°1 per pompa principale), per il collegamento dei circuiti

pressostati di avviamento elettropompe di servizio, posizionati tra le valvole di ritegno e le valvole di

intercettazione del collettore.

· N°1 Collettore di mandata zincato biflangiato DN 150 PN16, con flangia cieca DN 150 PN16

· N°1 Serbatoio gasolio, fornito separatamente, di capacità 140 lt., completo di filtro a Y e valvola di

intercettazione mandata gasolio, indicatori di livello e contatto elettrico di riserva gasolio, montato su robusto

cavalletto metallico.

· Tutto assemblato su unico robusto basamento in profilati ferro U e verniciato in RAL 3000, con trattamento

antiruggine.

Saranno poi installati kit tronchetti conici eccentrici in aspirazione (n°1 per pompa principale).

Costituito da:

n.1 Cono eccentrico flangiato di angolazione e lunghezza a norma EN12845, DN 100 PN16 - DN 250 PN 16

n.1 Valvola intercettazione a farfalla DN 250 PN16, equipaggiata d contatti elettrici di "fine-corsa" per la

segnalazione di "parziale apertura valvola"

n.1 Manovuotometro in bagno di glicerina, -1/3 bar (n°1 per pompa principale), collegati sulla tubazione di

aspirazione a valle delle valvole di intercettazione.

Verranno poi montati i serbatoi di espansione a membrana collaudati (I.S.P.E.S.L.).

Capacità – PN.16 da litri 24

Pressione max esercizio…….bar: 16

Attacco…………………………….: 1”

Inoltre sarà montato in rispetto alla normativa vigente un misuratore di portata.

Costituito da:

n.1 misuratore di portata T-125 (60÷300 m³/h)

n.1 stacco a T del DN 150 x DN 125 PN16 in derivazione per circuito misuratore di portata

n.1 tubo di misura rettilineo del DN 125

n.1 valvola di intercettazione a farfalla DN 125 PN16

All’interno del locale antincendio verranno conservati per maggior sicurezza i ricambi per il motore Diesel

della seconda pompa e per la precisione:

n.2 elementi filtranti gasolio e relative guarnizioni.

n.2 elementi filtranti olio lubrificante e relative guarnizioni.

n.2 cartucce filtro aria.

n.2 cinghie.

n.2 polverizzatori degli iniettori.

Sarà poi installato un segnalatore acustico e visivo EN 12845 costituito da:

Segnalatore acustico (82 dB (A) con 150 bip/min) e visivo a led lampeggiante autoalimentato per allarme per

una pompa (SAV – 1), per due pompe (SAV –2), per tre pompe (SAV – 3) composto da:

● cassetta IP 54 in materiale termoplastico,

● alimentazione 1 ~ 230 / 2 ~ 400 V - 50 Hz,

3

● riserva di carica di 5h nel caso di mancanza di energia elettrica con alimentazione da batteria tampone

interna Pb sigillata 6V 1,2Ah,

● possibilita di impostare durata allarme illimitata o limitata a 5, 30, 60 minuti, tipo di suono continuo o

intermittente (30s ON - 30s OFF),

● ripristino automatico o manuale,

● per ogni pompa sono previsti 4 ingressi in bassa tensione con contatto in scambio tipo N.C. / N.A.

configurabili, 1 ingresso tipo N.C.e 1 ingresso tipo N.A.

● per ogni pompa sono previste 3 uscite tensione con contatto in scambio tipo N.C. / N.A. per la

segnalazione remota di allarme e presenza alimentazione,

● n° 2 pulsanti per ripristino manuale da allarme e test luci e uscite / tacitazione segnalazione acustica,

● n° 10 led’s per visualizzare presenza alimentazion e, livello batteria tampone, stato degli ingressi, allarme,

segnalazione acustica silenziata.

Quadri elettrici a servizio del gruppo

Quadro per elettropompa principale.

Il quadro in oggetto avrà le seguenti caratteristiche:

• Sarà posto in cassetta IP 55 di lamiera d’acciaio pressopiegata verniciata a 200°C con RAL 7035, con

profilo antistillicidio e guarnizione in colata continua

• Alimentazione 3~400 V / 50 Hz, con avviamento diretto (fino a 15 kW) – stella / triangolo (da 18,5 kW) con

temporizzatore di scambio stella / triangolo

• Trasformatore 400 / 24 V con fusibili protezione primario e secondario

• Protezione contro sequenza fasi di alimentazione errata, protezione motore e circuiti ausiliari da

cortocircuito mezzo fusibili ad alta capacità di rottura; non è presente protezione da sovraccarico

• Contattori dimensionati in categoria AC-4 per almeno 30.000 cicli di manovra (art. 10.8.5.3 della norma)

• Sezionatore dimensionato per categoria AC-23 in grado di accettare cavi sovradimensionati al 150% della

corrente massima possibile a pieno carico, con bloccoporta lucchettabile in posizione “Acceso”

(art. 10.8.4 della norma)

• Selettore a chiave MAN-0-AUT con chiave estraibile in posizione “automatico”

• Amperometro generale e voltmetro con selettore voltmetrico per il controllo delle singole fasi ( art. 10.8.5.1

della norma)

• 2 pulsanti per: “avviamento manuale”, “arresto manuale” e “attivazione test delle spie luminose” ( artt.

10.8.5.1, 10.8.6.4 della norma)

• Spie luminose (art. 10.8.6.2 della norma ):

- 3 per segnalazione presenza tensione in ingresso sulle tre fasi

- 3 per segnalazione presenza tensione in uscita sulle tre fasi e per corretto senso di rotazione

- richiesta di avviamento da parte dei pressostati

- elettropompa in funzione (spia fissa) a seguito del consenso da parte dei pressostati e in funzione a scopo

di ripristino del livello nel serbatoio di adescamento (spia intermittente)

- mancato avviamento elettropompa nonostante il consenso dei pressostati

4

- 2 per segnalazione stato marcia / arresto

• 2 ingressi in bassa tensione per comando esterno da pressostati collegati elettricamente in serie, 1 per

pressostato di segnalazione pompa in funzione, 1 per avviamento elettropompa per il ripristino

del livello nel serbatoio di adescamento

• 4 uscite a relè a 1 contatto in scambio per segnalazione ( artt. 10.8.6.1,10.8.6.2 della norma):

- alimentazione non disponibile

- richiesta di avviamento da parte dei pressostati

- elettropompa in funzione

- mancato avviamento della pompa

• Microselettore, che nel nostro caso d’installazione in impianti a idranti (UNI 10779) deve essere attivato ai

fini di temporizzare l’arresto del sistema dopo che la pressione si è mantenuta costantemente al di sopra

della pressione di avviamento della pompa stessa per almeno 20 minuti consecutivi.

Quadro per motopompa principale

Il quadro in oggetto avrà le seguenti caratteristiche:

•Sarà posto in cassetta IP 55 di lamiera d’acciaio pressopiegata verniciata a 200°C con RAL 7035, con

profilo antistillicidio e guarnizione in colata continua

• Alimentazione 1~230 V / 50 Hz

• Sezionatore con bloccoporta

• Centralina elettronica di comando e controllo del Diesel con display per visualizzazione della tensione e

corrente di carica di ciascuna batteria, contaore, contagiri, livello combustibile, temperatura e pressione

olio e temperatura acqua motore

• Centralina elettronica programmata per eseguire, ad ogni ciclo, sei tentativi di avviamento del motore,

ognuno della durata regolabile da 5 a 10 sec., con una pausa massima di 10 sec. tra ogni tentativo con

commutazione automatica sull’altra batteria dopo ogni tentativo di avviamento (art. 10.9.7.2 della norma)

• Selettore per abilitazione / esclusione avviamento automatico con chiave estraibile in posizione

“abilitazione” e spia di segnalazione in posizione “esclusione”

• n° 2 voltmetri per visualizzazione tensione batterie e n° 2 amperometri per la misura della corrente di carica

delle batterie

• n° 2 caricabatteria automatici indipendenti per carica rapida e suo mantenimento con circuitazione idonea

ad evitare che una batteria abbia un effetto negativo sull’altra (art. 10.9.7.3 della norma) e consentire la

rimozione di uno dei 2 caricabatteria lasciando l’altro operativo (art. 10.9.9 della norma)

• Pulsante per attivare, tramite la centralina elettronica, la prova di messa in servizio in sito, con

alimentazione carburante chiusa. La centralina comanda 3 cicli di avviamento alternati per ciascuna batteria

della durata

di 15 secondi seguiti ciascuno da 15 secondi di pausa (art. 10.9.7.4 della norma)

• Pulsante con spia luminosa per la prova del riavviamento manuale del motore Diesel durante il test

settimanale e al termine della prova di messa in servizio in sito (artt. 20.2.2.5, 10.9.13.2 della norma)

• 2 pulsanti (1 per ogni batteria) per avviamento manuale del motore Diesel dalle batterie (art. 10.9.7.1 della

norma)

5

• 2 pulsanti (1 per ogni batteria) per avviamento d’emergenza del motore Diesel previa rottura del coperchio

frangibile di protezione. In questo caso l’impulso viene dato direttamente dalla batteria al motorino

di avviamento by-passando la centralina in caso di sua anomalia (art. 10.9.7.3 della norma)

• Pulsante per arresto manuale del motore Diesel; perché nessun dispositivo ne deve causare l’arresto

automatico neppure in caso di anomalia (art. 10.9.7.1 della norma)

• Spie luminose di stato (art. 10.9.11, I.2 della norma):

- richiesta di avviamento da parte dei pressostati

- richiesta di avviamento dal galleggiante del serbatoio di adescamento

- motopompa in funzione

- motopompa in funzione per il ripristino del livello nel serbatoio di adescamento

- carica batteria in funzione

• Spie luminose di allarme (art. 10.9.11, I.2 della norma):

- mancato avviamento automatico motopompa nonostante il consenso dei pressostati o del galleggiante del

serbatoio di adescamento

- riserva gasolio

- insufficiente pressione olio

- sovratemperatura motore

- anomalia scaldiglia per motori installati in luoghi umidi

- mancanza alimentazione da rete dei caricabatteria

- anomalia nella ricarica della batteria

- anomalia cumulativa

• 2 ingressi in bassa tensione per comando esterno da pressostati collegati elettricamente in serie (art.

10.9.7.1 della norma), 1 per comando motopompa per il ripristino del livello nel serbatoio di adescamento, e

1 per collegamento a ciascuno dei singoli sensori: galleggiante gasolio, pressostato olio, termostato

sovratemperatura, trasmettitore pressione olio, trasmettitore temperatura acqua, trasmettitore temperatura

olio

• 6 uscite a relè a 1 contatto in scambio per segnalazione (art. 10.9.11, I.2 della norma):

- motopompa in funzione o allarme cumulativo (programmabile a scelta)

- modalità automatica esclusa

- mancato avviamento automatico motopompa

- motopompa in funzione

- guasto del quadro di controllo e anomalia motore

- minimo livello gasolio

• Microselettore, da abilitare nel nostro caso d’installazione in impianti a idranti (UNI 10779) e che deve

essere attivato ai fini di temporizzare l’arresto del sistema dopo che la pressione si è mantenuta

costantemente

al di sopra della pressione di avviamento della pompa stessa per almeno 20 minuti consecutivi

Quadro per elettropompa pilota

Il quadro in oggetto avrà le seguenti caratteristiche:

6

• Sarà posto in cassetta IP 55 di lamiera d’acciaio pressopiegata verniciata a 200°C con RAL 7035, con

profilo antistillicidio e guarnizione in colata continua

• Alimentazione 3~400 V / 50 Hz, con avviamento diretto

• Trasformatore 400 / 24 V con fusibili protezione primario e secondario

• Selettore MAN-0-AUT, (MAN a ritorno automatico) e sezionatore generale con bloccoporta

• Protezione amperometrica del motore, regolabile in corrente e tempo d'intervento, con relativi fusibili con

pulsante per ripristino protezione

• Ingresso per pressostato comando e per pressostato o galleggiante di minima (protezione contro la marcia

a secco con relativa segnalazione) non ammesso per pompe principali

• Spie “presenza rete”, “motore in funzione”, “motore in protezione” e “allarme livello min./max. acqua”

• Uscita contatti allarme “mancanza acqua” e intervento “protezione motore”

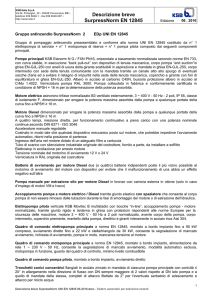

Scheda riepilogativa dei principali vincoli imposti dalla norma UNI EN 12845

Vincolo Normativo 1

Dimensionamento motori elettrico, e Diesel, per pompa principale deve essere maggiore o uguale alla

potenza assorbita in corrispondenza dell’NPSH = 16 m.

Descrizione del vincolo 1

Tutte le pompe orizzontali normalizzate che equipaggiano i sistemi assorbono una potenza crescente

all’aumentare della portata. Per motivi di sicurezza, viene imposta una potenza minima del motore

determinata dal collaudo delle pompe con NPSH = 16 m. Il dimensionamento dei motori, determinato in

corrispondenza della potenza assorbita dalla pompa a NPSH = 16 m, ne garantisce il funzionamento a

qualsiasi portata, anche “fuori curva”.

Vincolo Normativo 2

Collaudo del fornitore. Ogni motopompa deve venire collaudata dal fornitore per almeno 1,5 h alla

portata nominale, rilevando e registrando su apposito certificato di prova tutti i dati Q / H, le velocità e le

temperature.

Descrizione del vincolo 2

Poiché il costruttore è l’unico responsabile dell’effettuazione del collaudo e della relativa certificazione, ai fini

della certezza dell’adempimento, il costruttore deve provvedere al collaudo ed alla relativa certificazione

prima della fornitura. L’eventuale omissione del collaudo pre fornitura non garantisce il cliente circa

l’adeguatezza prestazionale e funzionale del sistema antincendio ed espone il costruttore al rischio che il

rinvio del collaudo alla fase di prova della messa in servizio, per ritardi e/o omissioni, produca l’effetto di una

fornitura non totalmente rispondente al dettato normativo in quanto priva di certificazione.

Vincolo Normativo 3

Tronchetti conici concentrici in mandata.

• devono essere posizionati sulla mandata di ciascuna pompa (a monte di qualsiasi valvola) e costruiti con

angolo di conicità complessiva minore o uguale a 15°

7

• la velocità d’uscita del flusso dai tronchetti conici e quindi del passaggio attraverso le successive valvole

poste deve essere minore o uguale a 6 m/s.

Descrizione del vincolo 3

• impone l’installazione di valvole con DN > della mandata della pompa

• il limite massimo di conicità (minore o uguale a 15°) consente di ridurre la velocità del flusso e nel

contempo evitare elevate cadute di pressione nelle valvole e nelle tubazioni.I coni “commerciali”

generalmente hanno angolazione totale >15° per cui è necessario prestare particolare attenzione affinché la

norma sia rispettata.

Vincolo Normativo 4

Tronchetti con conicità eccentrica in aspirazione.

• devono essere posizionati sull’aspirazione di ciascuna pompa principale

• devono avere conicità eccentrica, in allargamento sul lato aspirante, con angolazione nella parte inferiore

minore o uguale a 15° e scartamento tra le flange maggiore o uguale a due volte il suo DN maggiore.

• devono avere DN lato tubazione tale che la velocità dell’acqua sia minore o uguale a 1,8 m/s per

installazione sottobattente e 1,5 m/s se soprabattente come nel nostro caso.

Descrizione del vincolo 4

La soluzione costruttiva imposta, riduce le perdite di carico all’ingresso della pompa e consente di rispettare

le velocità massime imposte (minori o uguali a 1,8 / 1,5 m/s). I coni “commerciali” generalmente hanno

angolazione totale >15° e lunghezza non corrispondente alla norma (2 volte il DN di aspirazione) per cui è

necessario prestare particolare attenzione affinché la norma sia rispettata.

Vincolo Normativo 5

Circuito pressostati pompe principali.

Deve essere disposto sulla mandata tra valvola di ritegno e intercettazione e costituito da:

• tubazione Ø = 15 mm porta pressostati, intercettabili tramite valvola, circuitata da by-pass con valvola di

ritegno

• due pressostati in modo tale che in caso di anomalia in uno dei due l’azionamento della pompa è garantito

dall’altro

• rubinetto di scarico in vasca per prova

• manometro

Descrizione del vincolo 5

• I due pressostati collegati in serie garantiscono l’avviamento della pompa anche in caso di anomalia di uno

dei due.

• Il by-pass previsto sulla tubazione porta pressostati consente il rilevamento della diminuzione di pressione

anche in caso di incidentale intercettazione della tubazione.

Vincolo Normativo 6

Accoppiamento pompa principale-motore.

le pompe orizzontali con aspirazione assiale (end suction), devono essere del tipo con parte rotante

estraibile lato motore (back pull-out).

8

Descrizione del vincolo 6

Le pompe orizzontali con aspirazione assiale e mandata radiale, devono consentire l’estrazione dell’intera

parte rotante dal lato motore (senza intervenire sullo stesso); a questo scopo è obbligatorio prevedere

l’accoppiamento con giunto spaziatore.

Vincolo Normativo 7

Posizionamento e dimensionamento delle valvole di ritegno e intercettazione di mandata

• devono essere installate sempre a valle del tronchetto conico

• il DN lato mandata del tronchetto e delle valvole montate in successione sul medesimo deve mantenere

la velocità del fluido minore o uguale a 6 m/s

Descrizione del vincolo 7

Per ottenere la riduzione della velocità del flusso minore o uguale a 6 m/s è necessario che il DN delle

valvole e della tubazione di mandata siano maggiori rispetto a quello della pompa principale.

Vincolo Normativo 8

Caratteristiche delle valvole d’intercettazione

• devono chiudersi in senso orario

• devono essere dotate di un indicatore che mostri la posizione di apertura o di chiusura

• devono essere bloccabili nella corretta posizione (apertura o chiusura)

• deve essere visivamente controllabile la posizione di apertura la cui chiusura potrebbe impedire la corretta

erogazione

Descrizione del vincolo 8

Per ottenere la riduzione della velocità del flusso minore o uguale a 6 m/s è necessario che il DN delle

valvole e della tubazione di mandata siano maggiori rispetto a quello della pompa principale.

Vincolo Normativo 9

Dispositivi a valle della pompa principale:

• sfiato aria dal corpo pompa

• prova della ritegno nell’installazione soprabattente

• ricircolo per garantire il flusso continuo di acqua attraverso la pompa sufficiente a prevenire il

surriscaldamento quando funziona a mandata chiusa

• attacco del circuito di adescamento in caso di installazione soprabattente

Descrizione del vincolo 9

I dispositivi precedentemente elencati vengono imposti per garantire:

• il totale sfiato dal corpo pompa

• il corretto raffreddamento della pompa a portata nulla o mandata chiusa

• il corretto adescamento della pompa in condizione di installazione soprabattente

Vincolo Normativo 10

Avviamento del motore Diesel

9

• deve essere in funzione entro 15 secondi dall’inizio di ogni sequenza di avviamento

• deve essere in grado di avviarsi con una temperatura minima di 5°C nel locale motore

• il locale pompe deve essere mantenuto a una temperatura minima di 10°C.

Descrizione del vincolo 10

Per consentire l’avviamento repentino anche in condizioni di bassa temperatura, fino al limite minimo

stabilito i motori Diesel con potenze minori o uguali a 28,3 kW non necessitano di particolari accorgimenti

per l’avviamento repentino anche in considerazione della minima temperatura 10 °C a cui deve

essere mantenuto il locale pompe.

Vincolo Normativo 11

Raffreddamento del motore Diesel

• radiatore raffreddato ad aria con un ventilatore azionato dal motore tramite cinghie multiple

• raffreddamento ad aria diretto con un ventilatore azionato da cinghie multiple.

Descrizione del vincolo 11

Quando si utilizzano motori equipaggiati con ventole per il raffreddamento azionate da cinghie, queste per

ragioni di sicurezza devono essere doppie.

Vincolo Normativo 12

Caratteristiche del motorino di avviamento del motore Diesel

• deve essere equipaggiato con pignone che si innesta nella corona dentata del volano

• deve essere previsto un sensore per rilevare la velocità del motore e conseguentemente disinnestare

il pignone.

Descrizione del vincolo 12

• Sul motorino d’avviamento del motore Diesel si deve poter controllare il corretto e totale innesto

del pignone prima di effettuare l’avviamento del motore.

• Deve esserci inoltre un sensore di velocità innestato nella corona dentata del volano per comandare lo

sgancio del pignone dopo aver rilevato l’effettiva messa in moto del motore.

Relazione di calcolo per il dimensionamento del gruppo.

Il calcolo idraulico della rete di tubazioni ha consentito di verificare il corretto dimensionamento di ogni tratto

di tubazione in base alle perdite di carico distribuite e localizzate che si hanno in quella parte.

Il calcolo della rete idrica antincendio è stato eseguito sulla base dei dati geometrici

(lunghezze dei tratti della rete, dislivelli geodetici, diametri nominali delle tubazioni).

La procedura di calcolo impiegata ha portato alla determinazione di tutte le caratteristiche

idrauliche dei tratti (portata, perdite distribuite e concentrate), della prevalenza totale, della portata totale e

quindi della potenza minima della pompa da installare a monte rete.

E' stata inoltre eseguita la verifica della velocità massima raggiunta dall'acqua in tutti i tratti

della rete; in particolare è stato verificato che essa non superi in nessun tratto il valore massimo di 10.00

m/sec. Vista la sezione delle tubazioni esistenti il valore 10 è ben lontano dall’essere raggiunto.

10

PERDITE DI CARICO DISTRIBUITE

Le perdite di tipo distribuito sono state valutate secondo la seguente formula di HazenWilliams così come stabilito dalla norma UNI 10779 nell’appendice C:

6.05 x Q^1.85 x 10^9

P = -------------------------------------C^1.85 x D^4.87

dove:

6,05 = coefficiente di Hazen - Williams

P = perdita di carico unitaria , in millimetri di colonna d’acqua al metro di tubazione.

Q = portata nel tratto [l/min]

L = lunghezza geometrica del tratto [m]

D = diametro interno della condotta [mm]

C = coefficiente di scabrezza che deve essere assunta pari a 150 per i tubi in polietilene e a 120 per i tubi in

acciaio

PERDITE DI CARICO LOCALIZZATE

Le perdite di carico localizzate sono dovute:

• ai raccordi, curve, Ti e raccordi a croce, attraverso i quali la direzione del flusso subisce una variazione di

45° o maggiore (escluse le curve ed i Ti su cui sono direttamente montati gli erogatori);

• alle valvole di controllo e allarme (per le quali le perdite di carico da assumere sono quelle specificate dai

costruttori o nei relativi certificati di prova) e a quelle di non ritorno.

Le perdite localizzate sono state trasformate in "lunghezza di tubazione equivalente" come

specificato nella Norma UNI 10779, ed aggiunte alla lunghezza reale della tubazione di uguale diametro e

natura.

Nella determinazione delle perdite di carico localizzate si è tenuto conto che:

• quando il flusso attraversa un Ti e un raccordo a croce senza cambio di direzione, le relative perdite di

carico possono essere trascurate;

• quando il flusso attraversa un Ti e un raccordo a croce in cui, senza cambio di direzione, si ha una

riduzione della sezione di passaggio, è stata presa in considerazione la "lunghezza equivalente" relativa alla

sezione di uscita (la minore) del raccordo medesimo;

• quando il flusso subisce un cambio di direzione (curva, Ti o raccordo a croce), è stata presa in

considerazione la "lunghezza equivalente" relativa alla sezione d'uscita.

Per il calcolo viene impostata la prevalenza residua minima da assicurare al terminale di

erogazione idraulicamente più sfavorito, nell'ipotesi che tutti i terminali della rete eroghino

simultaneamente una portata minima.

A tal proposito, non è superfluo specificare che, nel calcolo che viene di seguito riportato, sono stati

considerati esclusivamente quei terminali che, secondo norma, nel loro funzionamento simultaneo dovranno

garantire al bocchello sfavorito le condizioni idrauliche minime appena citate.

11

DATI DI CALCOLO DELLA RETE

L'individuazione degli elementi della rete è consentita dalla numerazione dei nodi e dei lati dei tratti.

Le tubazioni utilizzate per la costruzione della rete antincendio sono:

Tubazioni in acciaio zincato interne al locale centrale di pressurizzazione

Tubazioni in polietilene A.D. in barre DN 250 mm. PN16.

12