caricato da

mzmaso90

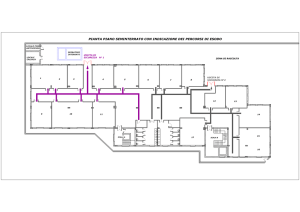

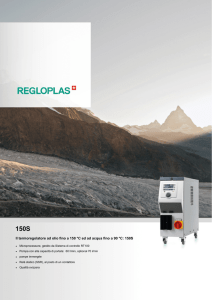

Pompe di circolazione negli impianti di riscaldamento