caricato da

losanno.gabriele

Fluidi Idraulici: Funzioni, Lubrificazione e Viscosità

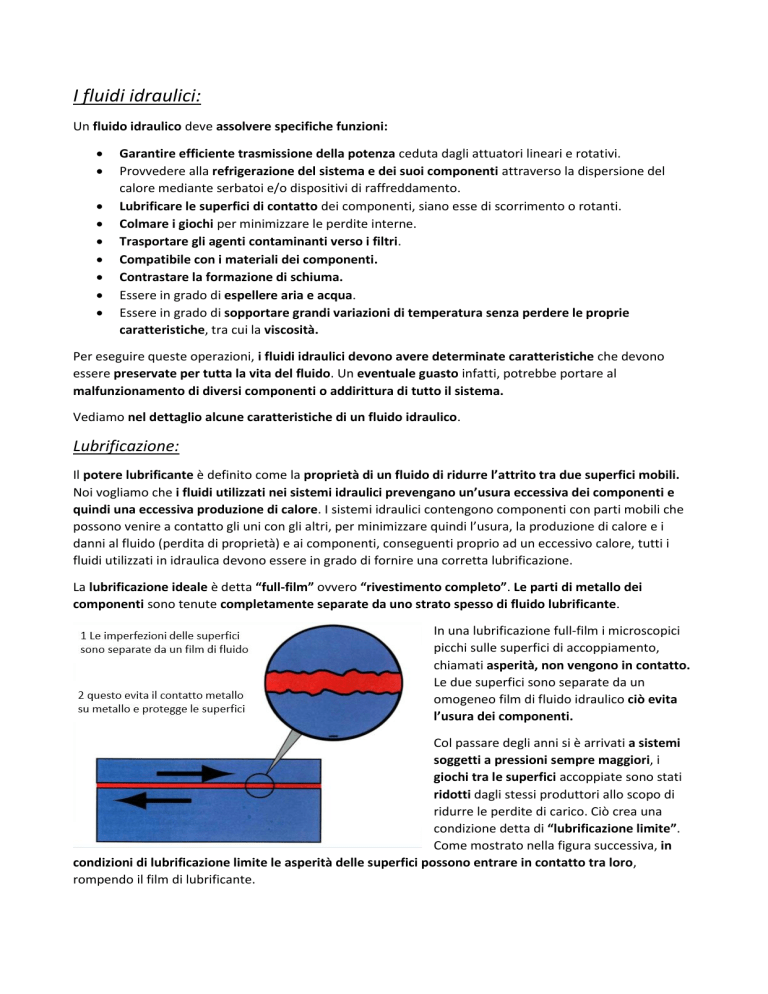

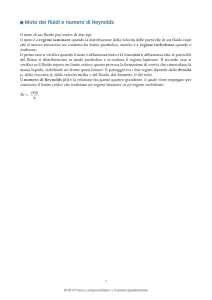

I fluidi idraulici: Un fluido idraulico deve assolvere specifiche funzioni: • • • • • • • • • Garantire efficiente trasmissione della potenza ceduta dagli attuatori lineari e rotativi. Provvedere alla refrigerazione del sistema e dei suoi componenti attraverso la dispersione del calore mediante serbatoi e/o dispositivi di raffreddamento. Lubrificare le superfici di contatto dei componenti, siano esse di scorrimento o rotanti. Colmare i giochi per minimizzare le perdite interne. Trasportare gli agenti contaminanti verso i filtri. Compatibile con i materiali dei componenti. Contrastare la formazione di schiuma. Essere in grado di espellere aria e acqua. Essere in grado di sopportare grandi variazioni di temperatura senza perdere le proprie caratteristiche, tra cui la viscosità. Per eseguire queste operazioni, i fluidi idraulici devono avere determinate caratteristiche che devono essere preservate per tutta la vita del fluido. Un eventuale guasto infatti, potrebbe portare al malfunzionamento di diversi componenti o addirittura di tutto il sistema. Vediamo nel dettaglio alcune caratteristiche di un fluido idraulico. Lubrificazione: Il potere lubrificante è definito come la proprietà di un fluido di ridurre l’attrito tra due superfici mobili. Noi vogliamo che i fluidi utilizzati nei sistemi idraulici prevengano un’usura eccessiva dei componenti e quindi una eccessiva produzione di calore. I sistemi idraulici contengono componenti con parti mobili che possono venire a contatto gli uni con gli altri, per minimizzare quindi l’usura, la produzione di calore e i danni al fluido (perdita di proprietà) e ai componenti, conseguenti proprio ad un eccessivo calore, tutti i fluidi utilizzati in idraulica devono essere in grado di fornire una corretta lubrificazione. La lubrificazione ideale è detta “full-film” ovvero “rivestimento completo”. Le parti di metallo dei componenti sono tenute completamente separate da uno strato spesso di fluido lubrificante. In una lubrificazione full-film i microscopici picchi sulle superfici di accoppiamento, chiamati asperità, non vengono in contatto. Le due superfici sono separate da un omogeneo film di fluido idraulico ciò evita l’usura dei componenti. Col passare degli anni si è arrivati a sistemi soggetti a pressioni sempre maggiori, i giochi tra le superfici accoppiate sono stati ridotti dagli stessi produttori allo scopo di ridurre le perdite di carico. Ciò crea una condizione detta di “lubrificazione limite”. Come mostrato nella figura successiva, in condizioni di lubrificazione limite le asperità delle superfici possono entrare in contatto tra loro, rompendo il film di lubrificante. Severe condizioni di lavoro possono portare a picchi di pressione che riducono i giochi tra le superfici di scorrimento e comportare la rottura della pellicola di lubrificante che le separa. Questo può causare il grippaggio delle superfici del componente. L’usura delle parti metalliche e il calore generato possono contaminare il fluido, riducendone la vita utile. Per ovviare a tale problema, le proprietà lubrificanti dei fluidi idraulici vengono migliorate con l’aggiunta di additivi anti-usura e di additivi per pressioni estreme. Gli additivi hanno una vita utile minore dell’olio idraulico, per cui il fluido diventerà esausto in minor tempo, ma con il vantaggio di aver protetto i componenti del sistema. Serraggio: I giochi, nei componenti idraulici, possono causare attrito interno che influisce sulla efficienza del sistema (usura dei metalli e generazione di calore). Ci affidiamo al fluido per la funzione di serraggio che quindi permette di minimizzare gli attriti, migliorare l’efficienza e ridurre la generazione di calore. Raffreddamento: Il fluido idraulico deve asservire funzioni di raffreddamento, quindi assorbire calore e trasportarlo lontano dai componenti che lo generano, come cilindri e pompe. Il fluido deve quindi essere in grado di circolare più volte possibile contro le pareti del serbatoio, che ne disperde il calore, prima che la pompa lo rimetti in circolo nel sistema. In alcuni sistemi, in particolare quelli con lunghe linee, aumenti di temperatura localizzati dovuti ad un non efficiente scambio di calore possono portare alla distruzione del fluido e dei componenti. Nel progetto di questi impianti devono essere previsti accorgimenti riguardo la possibilità di lavare i segmenti del circuito più delicati. Funzioni importanti del fluido idraulico sono anche il trasporto, la filtrazione e l’allontanamento dei contaminanti. Serbatoi di raccolta, refrigeratori, filtri sono dispositivi che condizionano il fluido e ne mantengono intatta la qualità, assicurando un funzionamento duraturo ed esente da problemi. Viscosità: La viscosità è una caratteristica molto importante per la scelta del tipo di olio da impiegare. Rappresenta la resistenza allo scorrimento e può essere suddivisa in: • • Resistenza interna al fluido stesso (resistenza allo scorrimento tra gli strati di olio l’uno sull’altro). Resistenza esterna al fluido (resistenza allo scorrimento tra gli strati a contatto con le pareti del tubo). Un olio a bassa viscosità , a causa delle basse resistenze che determina, si riscalda di meno, fornisce una migliore risposta (ovvero il tempo tra l’azione e lo stabilizzarsi dell’effetto è minore) ed è più facile dearearlo. Lo svantaggio è che si hanno maggiori trafilamenti (passaggio del fluido attraverso fessure e giochi, eventuali perdite). I parametri che identificano la viscosità sono: • • la viscosità dinamica o assoluta ƞ. la viscosità cinematica o relativa ν. -La viscosità cinematica o relativa è una misura della resistenza a scorrere di una corrente fluida sotto l'influenza della gravità. Viene definita come il rapporto tra la viscosità assoluta ƞ e la densità ρ: ν=ƞ/ρ (in cm2/s oppure in mm2/s equivalente al cSt centistokes) -La viscosità dinamica di un fluido è una misura della sua resistenza a fluire quando è applicato uno sforzo tangenziale. La definizione di viscosità assoluta o dinamica si desume dalla forza F che occorre per spostare una piastra di superficie A con velocità v su di uno strato di altezza h e viscosità ƞ: La viscosità cinematica si misura in mm2/s (equivalente al cSt centistokes) o in gradi Engler (°E). La valutazione viene fatta con viscosimetri. Per la determinazione della viscosità in gradi Engler si usa un recipiente (viscosimetro di Engler) in cui una quantità di olio a temperatura costante fluisce attraverso un foro calibrato. La viscosità è il rapporto tra il tempo impiegato dall’olio alla T costante e il tempo impiegato dalla stessa quantità di acqua a 20 °C a fluire dallo stesso foro. Per esempio: 200 ml di un olio in esame defluiscono a 40 °C in 600 secondi; 200 ml di acqua distillata alla stessa temperatura defluiscono in 60 secondi. La viscosità relativa a 40 °C espressa in gradi Engler sarà 600/60 = 10 e verrà scritta così: 10°E a 40 °C. Tra la viscosità espressa in centistokes e quella espressa in gradi Engler esiste una correlazione, ma spesso si utilizzano tabelle per passare da una all’altra unità di misura. Normalmente sui cataloghi la viscosità è espressa in cSt a 40 °C. In commercio ci sono tanti olii ma il più diffuso è quello con viscosità relativa di 30 cSt. Ovviamente la viscosità cinematica dipende dalla temperatura di esercizio e varia con legge quasi lineare. Altre proprietà: Densità: è minore rispetto a quella dell’acqua e di solito si assume di 900 kg/m3. Comprimibilità: normalmente viene considerato incomprimibile. In alcuni casi la sua non perfetta incomprimibilità potrebbe determinare ritardi di risposta. Per assicurare la prontezza di risposta degli azionamenti il fluido deve subire compressioni molto piccole anche sotto la massimo pressione (da 0,4 al 1,1 %). Demulsività: la capacità di separarsi dall’acqua che si forma per condensa o per difetti di tenuta. Potere antischiuma: l’aria eventualmente presente nei condotti aumenta la comprimibilità e tende a far formare schiume, che aumentano anche la rumorosità. Per tale ragione vengono additivate sostanze che impediscono l’inglobamento dell’aria e la conseguente formazione di schiume. Infiammabilità: gli oli idraulici devono avere punto di infiammabilità molto alto. Pompabilità: corrisponde il valore di viscosità a bassa temperatura che deve garantire il funzionamento regolare all’avvio ( a freddo). Volatilità: tendenza all’evaporazione sotto particolari condizioni di pressione e temperatura. Capacità a disperdere aria: misurata determinando il tempo necessario a disperdere l’aria in esso contenuta fino a lasciarne un residuo pari allo 0,2 % in volume. Resistenza a formare morchie: cumulo gommoso contaminante.

![03_Fluidodinamica [modalità compatibilità]](http://s1.studylibit.com/store/data/004803554_1-89922e1d292fb231fc058ac6a3942d66-300x300.png)