caricato da

common.user4724

NOTE PER LO STUDIO DELLA CERAMICA ANTICA

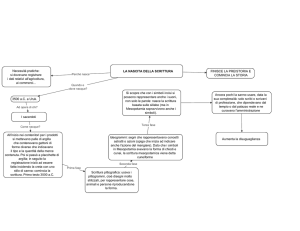

DIPARTIMENTO DI SCIENZE PSICOLOGICHE UMANISTICHE E DEL TERRITORIO LABORATORIO DI ARCHEOLOGIA A.A. 2013-2014 STUDIO DELLA CERAMICA ANTICA A cura di Patrizia Staffilani UNIVERSITA’ DEGLI STUDI “GABRIELE d’ANNUNZIO” DI CHIETI-PESCARA (rielaborazione di N. Cuomo di Caprio, La ceramica in archeologia. Antiche tecniche di lavorazione e moderni metodi d’indagine, Roma 1985) Da diversi anni, ormai, si parla di archeometria, ossia della necessità di un trattamento quantitativo delle “cose antiche”, in altre parole dell’apporto delle conoscenze scientifiche e tecnologiche, come ad es. la fisica, la chimica, la metallurgia, la mineralogia, la botanica, alla risoluzione di quelle domande che l’archeologo si pone di fronte ai fenomeni e ai resti materiali del passato (che cos’è? come è stato fatto? È stato prodotto localmente o è arrivato nel sito tramite commercio? chi l’ha fatto?) . Questo modo nuovo di porsi nei confronti delle testimonianze antiche ha prodotto enormi progressi nel campo delle metodologie dello scavo (indagine stratigrafica, esplorazione “per grandi aree”) e nello sviluppo e nell’affermazione dell'archeologia urbana e dell’archeologia del paesaggio. Queste brevi note vogliono essere un’introduzione all’applicazione dei metodi scientifici e tecnologici allo studio dei manufatti, in altre parole l’insieme di nozioni che riguardano le antiche tecniche di lavorazione e i moderni metodi analitici. Le TECNICHE DI LAVORAZIONE si riferiscono all’aspetto materiale del reperto archeologico, alle materie prime, agli strumenti di lavoro, ai sistemi lavorativi che presumibilmente sono stati usati nell’antichità e all’applicazione e all’evoluzione che essi hanno avuto nel corso dei secoli. La TECNOLOGIA DI ANALISI riguarda i moderni metodi analitici che possono verificare e approfondire le conoscenze acquisite. La tecnologia è concepita dunque coma materia interdisciplinare: le conoscenze umanistiche devono essere affiancate da quelle scientifiche (chimica, fisica, metallurgia, mineralogia) ed entrambe da cognizione pratiche (tecnica ceramica, metallurgica, arte del vetro, della tessitura, ecc.) ed etnografiche (la conoscenza delle tradizioni artigianali può aiutare per una maggiore comprensione delle antiche tecniche di lavorazione). Cosa significa parlare di TECNOLOGIA CERAMICA? È accettato da tutti, oramai, che la ceramica (il reperto fittile) è un importante “fossile guida” ma fino a qualche tempo fa l’attenzione degli studiosi veniva quasi esclusivamente rivolta alla forma e alla decorazione che l’oggetto presentava (da qui la predilezione e gli studi per alcune classi definite di lusso e l’emarginazione di altre ritenute di poco valore sia artistico che conoscitivo, v. ceramica domestica, da fuoco, ecc..) e in minima parte alla tecnica con cui il manufatto fittile era realizzato. È una conquista piuttosto recente che lo studio tipologico-stilistico tradizionale sia stato affiancato dall’esame tecnico del manufatto e dalle relative verifiche sperimentali, laddove è possibile. Le indagini scientifiche comprendono due momenti: 1) esame macroscopico, 2) esame microscopico. L’ESAME MACROSCOPICO, ossia l’esame ad occhio nudo, comprende l’accertamento delle caratteristiche principali del manufatto: aspetti del corpo ceramico, tipo di modellazione (a mano, a tornio, a calco), tipo di rivestimento eventualmente presente (argilloso o vetroso), effetti della cottura. L’ESAME MICROSCOPICO, ossia l’esame con attrezzature scientifiche, riguarda l’analisi dei componenti interni del manufatto. Occupiamoci ora dell’esame macroscopico, esso presuppone la conoscenza dei metodi di lavorazione impiegati dagli antichi vasai ed è compito dell’archeologo individuarli attraverso l’osservazione diretta dei reperti, delle strutture e degli attrezzi rinvenuti negli scavi archeologici ed anche attraverso la conoscenza dei metodi di lavorazione impiegati da artigiani di zone geografiche poco sviluppate. È basilare quindi conoscere le tecniche di lavorazione: dalla preparazione dell’argilla alla cottura in fornace del manufatto, ma è altrettanto importante conoscere la tecnologia ceramica, ossia lo studio delle trasformazioni subite dalle materie prime ceramiche durante la lavorazione. Questo tipo di studio non può prescindere da nozioni di chimica, fisica, mineralogia, geologia, perché le proprietà di una materia prima dipendono dalla sua struttura interna, dalla sua composizione, la quale a sua volta può essere influenzata dai processi di lavorazione. L’ARGILLA è la materia prima della ceramica, pertanto essa sarà il punto di partenza di un qualsiasi studio in campo ceramico: è di fondamentale importanza conoscere le proprietà dell’argilla per compiere un’appropriata valutazione dei reperti fittili. È importante quindi conoscere l’argilla dal punto di vista mineralogico, geologico e tecnologico. L’ARGILLA DAL PUNTO DI VISTA MINERALOGICO. In mineralogia l’argilla ha la seguente definizione: roccia composta prevalentemente da uno o più “minerali delle argille”, cioè da silicati idrati di alluminio e da quantità minori di altri elementi: magnesio, sodio, potassio, calcio e ferro. Questi minerali sono formati da cristalli di dimensioni inferiori a qualche micron e solo eccezionalmente si presentano sotto forma di materiale amorfo o criptocristallino. I minerali delle argille, dal punto di vista cristallografico, appartengono ai FILLOSILICATI (dal greco fullon = foglia), che sono così detti per la loro struttura lamellare, condizionata dal reticolo cristallino omogeneo e periodicamente ripetuto. Il reticolo cristallino dei fillosilicati è formato dalla sovrapposizione di strati di tetraedri (T) a strati di ottaedri (O). I tetraedri hanno ai vertici atomi di ossigeno e al centro un atomo di silicio o di alluminio. Gli ottaedri hanno ai vertici atomi di ossigeno e ossidrili (gruppi monovalenti di ossigeno e idrogeno) e al centro un atomo di alluminio, o talvolta un atomo bivalente: ferro o magnesio. Gli strati di tetraedri e ottaedri formano, con modalità complesse, i «pacchetti», che sono l’unità fondamentale di ogni specie; il ripetersi dei pacchetti forma il reticolo cristallino del minerale. Nell’interstrato tra pacchetto e pacchetto, secondo le forze di legame chimico tra i pacchetti, si possono avere sia cationi monovalenti e bivalenti (potassio, sodio, calcio), sia molecole d’acqua. Queste molecole prendono il nome di “acqua d'interstrato” o “acqua interfoliare”. Essa è tipica di alcuni minerali argillosi (la montmorillonite) e poiché il legame nel reticolo è molto debole, può essere facilmente eliminabile riscaldando l’argilla a basse temperature. Oltre all’acqua d’interstrato e all’acqua chimicamente combinata, esiste anche la c.d. “acqua d’impasto” ovvero l’acqua usata per modellare l’argilla. Quest'acqua non coinvolge il reticolo cristallino ma si dispone intorno alle particelle argillose, per cui si può aggiungere o togliere anche a temperatura ambiente; il processo è reversibile. Riassumendo si può dire che l'acqua di impasto e l'acqua di interstrato si possono aggiungere o togliere in un processo reversibile mentre l’eliminazione dell’acqua chimicamente combinata, distruggendo il reticolo cristallino, attua un processo irreversibile. Gli strati di tetraedri e ottaedri, che si sovrappongono ordinatamente nella struttura cristallina, costituiscono un valore caratteristico per ogni minerale argilloso; detto valore, chiamato comunemente «spessore», viene utilizzato come base per la classificazione dei diversi tipi strutturali dei minerali argillosi; viene misurato in Ångstrom e varia tra 7Å della caolinite e 15Å della montmorillonite (1Å = 10-7 mm). I minerali argillosi diffusi in natura e interessanti dal punto di vista pratico sono la caolinite, la montmorillonite, l’illite e la vermiculite; quelli meno utilizzati nel campo ceramico sono la clorite, la sepiolite, l’attapulgite e le allofane. Per quanto riguarda il comportamento dei minerali argillosi sottoposti a lavorazione ogni gruppo ha il suo, varia sia la quantità d’acqua di impasto, necessaria per renderli plastici, sia la plasticità stessa, sia la quantità di calore necessaria a far perdere acqua e ossidrili fino ad arrivare a composti più o meno refrattari. L’ARGILLA DAL PUNTO DI VISTA GEOLOGICO. In geologia la definizione di argilla è: roccia sedimentaria dalla composizione mineralogica molto variabile. Costituisce circa l’80% dei depositi sedimentari presenti sulla crosta terrestre. In linea generale, poiché non è stato raggiunto un accordo definitivo circa la terminologia e la classificazione, le argille vengono distinte in due gruppi, a seconda che tra i loro componenti prevalgano particelle detritiche più grossolane o più fini. Il processo di formazione delle argille influisce sulla percentuale dei componenti delle rocce stesse. I GRUPPO - appartengo a questo gruppo le argille con granulometria minuta, composta da minerali delle sabbie (quarzo e feldspati), da un’alta percentuale di miche e da una minima percentuale di minerali argillosi. La granulometria varia da 62 micron a 4 micron. Queste argille vengono dette limose o siltite (dall’inglese silt=limo) e sono caratterizzate da scarsa plasticità, essendo in prevalenza sabbiose, e quindi poco adatte ad essere lavorate. II GRUPPO - fanno parte di questo gruppo le argille cosiddette “fini”, in quanto caratterizzate dalla presenza di detriti inferiori ai 4 o ai 2 micron. Queste argille sono dotate di una buona plasticità e di altri requisiti che le fanno adatte alla lavorazione ceramica. Le argille fini sono caratterizzate dalla presenza dei seguenti principali componenti: minerali delle argille - uno o più minerali delle argille sono sempre presenti nella composizione delle rocce sedimentarie detritiche, anche se raramente ne costituiscono l'elemento principale (come ad es. il caolino che è formato dal minerale caolinite). I minerali argillosi più diffusi in natura sono la caolinite, l’illite e la montmorillonite, in particolare gli ultimi due costituiscono le particelle più fini delle rocce, i loro cristalli misurano di solito qualche micron; minerali delle sabbie - questi minerali sono composti prevalentemente da quarzo e da feldspati, le cui dimensioni sono generalmente micrometriche, alcune volte però possono essere anche millimetriche. Abbondante può essere anche la quantità di miche, sia le muscovite (mica bianca) che le biotite (mica nera). La presenza del quarzo o “silice libera” (SiO2 biossido di silicio cristallino naturale) ha un'importanza fondamentale nella lavorazione ceramica, sia al momento della modellazione sia durante la cottura del manufatto, infatti il quarzo viene riconosciuto come il degrassante tout court . La percentuale di questo minerale presente nelle argille ne influenza le caratteristiche: una percentuale troppo alta di quarzo riduce la plasticità; una percentuale troppo bassa le rende prive di nerbo e argille di questo tipo non sono adatte alla lavorazione, quindi la composizione va modificata con appositi correttivi. Le trasformazioni strutturali del quarzo, a determinate temperature, rappresentano il momento più critico del ciclo termico dei manufatti ceramici, e possono provocare rotture e fessurazioni nel manufatto stesso, per cui occorre rallentare l’immissione di combustibile. Il quarzo infatti al variare della temperatura subisce delle forti contrazioni o dilatazioni, che naturalmente si ripercuotono negativamente sull’accordo dilatometrico tra l’argilla usata per il manufatto e il suo rivestimento, formando scaglie e cavilli. Sostanze diverse - possono essere sostanze organiche, calcare, composti del ferro e altri materiali. La loro importanza non è data tanto dalla quantità, che spesso è limitata, quanto dagli effetti causati direttamente e indirettamente. Le sostanze organiche sono i resti di organismi animali e vegetali, rimasti inglobati durante la formazione delle rocce che hanno subito una lenta putrefazione. Il processo di putrefazione aumenta il grado di plasticità dell’argilla, creando un colloide organico, e, in crudo, ne influenza il colore, rendendola più scura, fino al bruno nerastro proporzionalmente al grado di putrefazione. Il calcare è una roccia formata prevalentemente da calcite (CaCO3 = carbonato di calcio), da dolomite (CaCO3.MgCO3 -formula chimica- CaMg(CO3)2 -formula strutturale- = carbonato doppio di calcio e magnesio) e da minerali argillosi. La quantità di calcare presente nell’argilla può variare da un minimo fino ad arrivare al 20%, nel qual caso l’argilla è detta “calcarea” e può essere lavorata così com’è o con opportune modifiche. Durante la cottura il calcare subisce trasformazioni tali da renderlo un ottimo legante, cementando gli altri componenti con il risultato di una maggiore solidità del corpo ceramico. L’argilla calcarea ha la caratteristica di essere molto porosa e ciò favorisce sia l’applicazione del rivestimento sia l’accordo dilatometrico con il rivestimento, tanto da evitare difetti come le scaglie. Il calcare, sempre in cottura, può influire sul colore: ha proprietà schiarenti e, in quantità elevate, può ridurre o anche annullare l’effetto degli ossidi di ferro, che invece tendono ad arrossare il corpo ceramico. Le argille calcaree, quindi, danno manufatti dal corpo ceramico molto chiaro, dal giallo tenue al rosato. Gli effetti negativi prodotti dal calcare sono l’eccessiva porosità e la formazione dei “calcinelli”, piccolissimi glomeruli di ossido di calcio derivati dalla decarbonatazione dei carbonati durante la cottura. I glomeruli assorbendo l’umidità atmosferica possono rigonfiarsi e spaccarsi butterando la superficie del manufatto anche a distanza di tempo. Nell’argilla possono trovarsi anche alcuni composti del ferro, sotto forma di ossidi e idrossidi, in quantità molto variabili, da percentuali minime può superare anche il 15%, come nel caso di alcune argille ferruginose usate soprattutto per la produzione di laterizi. Tale percentuale influisce proporzionalmente sul colore assunto dall’argilla stessa in cottura, infatti questi composti tendono ad arrossare il corpo ceramico. Gli ossidi e idrossidi di ferro hanno anche un potere legante. Oltre ai composti del ferro, nelle argille si possono trovare anche le piriti (FeS2 solfuro di ferro), le quali hanno un effetto fortemente negativo: ad alte temperature si decompongono provocando sulla superficie del corpo ceramico macchie scure e efflorescenze dovute a solfati. Nell’argilla si possono occasionalmente trovare altri materiali, quali ad es. i gusci di microfossili e resti fossili in genere con composizione calcarea e di dimensioni macrometriche e micrometriche. I macrofossili possono essere facilmente eliminati durante la lavorazione; i microfossili invece rimangono inglobati nell’argilla e in cottura producono effetti negativi simili ai “calcinelli” calcarei. Oltre a questi materiali si possono rinvenire anche frammenti di rocce alterate, noduli di selce e altri materiali eterogenei. L’ARGILLA DAL PUNTO DI VISTA TECNOLOGICO Argilla = materia prima del manufatto ceramica, sostanza solida, inorganica, naturale, non metallica, da modellare a freddo e da consolidare a caldo. Caratteristiche principali: plasticità, contrazione di volume, colorazione, refrattarietà, resistenza. Plasticità - è dovuta ad un insieme di cause: tipo e quantità di minerali argillosi, carattere colloidale dell’argilla, granulometria e forma dei componenti dell’argilla, quantità e tipo di degrassante, presenza di sostanze organiche, quantità appropriata di acqua d’impasto. L’argilla allo stato naturale si presenta più o meno umida e per diventare plastica richiede acqua in quantità appropriata, in altre parole in quantità tale affinché ogni particella argillosa sia completamente avvolta da un velo d’acqua. La causa della plasticità dell’argilla non è del tutto nota, sono state formulate diverse teorie, anche discordanti tra loro. Secondo alcuni la plasticità è dovuta alla granulometria molto fine delle particelle argillose e alla loro forma lamellare. Questa teoria però non è convincente perché non si riesce ad ottenere un impasto plastico usando ad es. talco o grafite, materiali con le caratteristiche sopra descritte. Secondo altri la plasticità è dovuta al carattere colloidale dell’argilla, cioè alla capacità dell’argilla di formare sospensioni stabili. Secondo una teoria più recente, la plasticità dipenderebbe dalla struttura del reticolo cristallino dei minerali argillosi, cioè dalla capacità di assorbire le molecole d’acqua nell’interstrato tra pacchetto e pacchetto di ottaedri e tetraedri. Ci sono anche altri fattori che contribuiscono a rendere l’argilla più o meno plastica: i degrassanti (quarzo, feldspato, “chamotte”, che se presenti in quantità eccessiva ne impediscono la modellazione), le bollicine gassose (che restano nell’impasto argilloso per insufficiente lavorazione), le sostanze organiche (che invece ne aumentano il carattere colloidale). Colorazione - Il manufatto fittile ha due colori: uno in crudo, ossia il colore dell'argilla, e uno in cotto, ossia il colore che l'argilla assume quando si trasforma in corpo ceramico, attraverso la cottura. Le argille secondarie hanno di solito colore grigio-verdastro; quelle formatesi in ambiente fluviale assumono talvolta tonalità più scure fino a raggiungere toni brunonerastri a causa dell'abbondante presenza di sostanze organiche. Alcune argille sono di colore rosso o rossastro tendente al bruno, ciò è dovuto alla presenza di ossidi e idrossidi di ferro molto fini, che hanno diffuso il loro colore in tutta la roccia. Le argille primarie o residuali presentano invece un colore bianco o tendente all'avorio, perché la componente principale è la caolinite, ma possono assumere anche un colore grigio o tendente al giallo, secondo le modalità del loro processo di formazione e della quantità di impurezze rimaste in esse inglobate. Generalmente il colore in crudo di un manufatto ceramico non corrisponde al colore in cotto; soltanto il caolino molto puro mantiene lo stesso colore bianco in crudo e in cotto, le altre argille possono subire notevoli variazioni, per quanto riguarda il colore, e ciò dipende da molteplici fattori: - argille scure, per la presenza di sostanze organiche, possono acquistare vivaci tonalità rosse; - argille grigie o verdoline possono trasformarsi in tonalità gialle tenui; - argille caoliniche impure, di colore grigio o giallo, possono acquistare la stessa bianchezza di quelle caoliniche pure; - le argille rosse acquistano tonalità rosate più o meno intense secondo la percentuale degli ossidi di ferro in esse presenti (il colore rosso molto intenso delle tegole e dei mattoni, ad es., è dovuto ad un'alta percentuale di ossidi di ferro contenuti nell’argilla usata). La calcite (carbonato di calcio), un minerale molto diffuso e spesso presente nei minerali argillosi, può attenuare l'effetto di arrossamento provocato dagli ossidi di ferro, ad es. le argille calcaree si trasformano in corpo ceramico dal colore giallo tenue o rosato anche in presenza di ossidi di ferro. L'ossido di titanio invece esalta l'effetto colorante degli ossidi di ferro e quindi anche argille a basso contenuto di ossidi di ferro possono dare colorazioni rosse e rosse tendenti al bruno in presenza degli ossidi di titanio. L'interazione di questi elementi, che possono essere contemporaneamente presenti nelle argille utilizzate per la produzione di manufatti fittili, deve essere tenuta in considerazione nella lettura dei dati desunti dalle analisi chimiche delle argille. L'andamento della cottura (temperatura massima raggiunta nella fornace, tempo di mantenimento di tale temperatura, atmosfera ossidante o riducente) è un fattore che può influenzare fortemente la colorazione del corpo ceramico: le trasformazioni chimiche che avvengono durante la cottura possono provocare ampie variazioni cromatiche, causando sulla superficie del manufatto zone a diversa colorazione, aloni e macchie irregolari, colpi di fuoco, effetti riducenti delimitati. Le imperfette tecniche di cottura seguite nell'antichità (conduzione non uniforme del fuoco, sbalzi di temperatura, ingressi casuali di aria nella fornace, uso di combustibili non appropriati) potevano accentuare maggiormente i fenomeni descritti. In uno scavo accade non di rado di rinvenire reperti la cui superficie presenta colorazioni diverse, provocate dalla cottura, e, nel caso di frammenti non ricongiungibili, tali differenze di colori possono far pensare, erroneamente, che si tratti di più manufatti. È opportuno quindi tenere presenti le cause delle variazioni cromatiche nel caso in cui si operino raggruppamenti di reperti sulla base dl loro colore. Refrattarietà - proprietà dell'argilla secondo la quale essa può essere sottoposta a cottura a temperature elevate senza deformarsi. Tale proprietà dipende dai vari componenti dell'argilla, dalla loro quantità e granulometria che si influenzano e si condizionano a vicenda. Le argille possono essere suddivise in tre gruppi, secondo il comportamento che assumono rispetto al calore: fusibili, vetrificabili, refrattarie. - Argille fusibili: sono in generale quelle marnose o contenenti un'alta percentuale di carbonato di calcio sotto forma di calcite. Possono sopportare il calore fino ad una certa temperatura rimanendo porose, dopodiché fondono bruscamente (la calcite è responsabile della brusca fusione). Il punto di fusione delle argille calcaree è compreso tra 800° C e 1000° C (il processo di decomposizione del carbonato di calcio inizia a 800° C e si completa a 1000° C: CaCO3CaO+CO2). Le argille calcaree usate dai vasai nella lavorazione artigiana tradizionale rientrano nelle argille fusibili. - Argille vetrificabili: possono sopportare il calore fino ad una certa temperatura rimanendo porose, poi durante un intervallo di tempo detto "fase di vetrificazione" o "fase di greificazione", diventano pastose e la porosità inizia a diminuire, dopodiché interviene una brusca fusione. Le argille vetrificabili sono le illiti e le montmorilloniti, queste argille non contengono carbonato di calcio o lo contengono in percentuale non superiore al 2-3 %, permettendo così di evitare l'effetto fondente degli ossidi CaO (ossido di calcio detto anche “calce viva”) e MgO (ossido di magnesio, materiale refrattario) e consentendo una fase di vetrificazione piuttosto ampia. Tale fase corrisponde all'intervallo di temperatura entro cui l'impasto inizia a rammollire fino a quando inizia a deformarsi, la temperatura ottimale di cottura di un manufatto cade in detto intervallo, non troppo vicino all'inizio, onde ridurre la porosità e non troppo vicino al termine finale, onde evitare i rischi di deformazioni. Tanto più è ampio l'intervallo di vetrificazione, tanto maggiore è la possibilità che il 'fornaciaio' riesca a 'centrare' la temperatura ottimale e tanto minore è il pericolo che i manufatti escano dalla fornace poco cotti o troppo cotti. L'ampiezza dell'intervallo di vetrificazione è fortemente influenzato dal tipo e dalla quantità di fondenti presenti nell'argilla, gli alcali, che derivano dai minerali argillosi e dai feldspati del degrassante, e gli ossidi di ferro. Punto di fusione: tra 950° C e 1100° C. -Argille refrattarie: possono sopportare il calore fino ad una certa temperatura, poi subentra una fase di vetrificazione che continua fino a quando tutto l'impasto si trasforma in massa vetrosa, annullando la porosità. Queste argille contengono una elevatissima percentuale di silice e alto tenore di allumina e sono privi di carbonati e altri fondenti. Esempio tipico di argilla refrattaria è la caolinite pura, che fonde a circa 1770° C. Nelle argille refrattarie, come in quelle vetrificabili, si ha una fusione vischiosa nell'intervallo di vetrificazione, il passaggio dallo stato solido allo stato pastoso allo stato liquido richiede un certo lasso di tempo, a temperatura appropriata; in queste argille la vetrificazione è completa e la porosità si annulla totalmente; il manufatto ha un corpo ceramico compatto, molto duro e resistente all'attacco chimico e all'abrasione. Punto di fusione: oltre 1500°C. Resistenza - proprietà dell'argilla di resistere alle sollecitazioni ad essa impresse, per es. dalle mani del vasaio durante la modellazione. Come già detto in relazione alla plasticità, l'argilla eccessivamente plastica non presenta resistenza sufficiente per poter essere modellata nella forma prestabilita, per cui è cascante e si affloscia. Per renderla lavorabile occorre aumentare il grado di resistenza, aggiungendo del degrassante per ottenere una pi˘ consistente ossatura silicea. Altro tipo di resistenza è quella opposta dall'argilla al calore (v. refrattarietà). L'argilla dopo la cottura, cioè quando si è trasformata in corpo ceramico, è caratterizzata da tre tipi di resistenza, quella meccanica, quella all'attacco chimico, quella al calore. La resistenza meccanica consiste nella capacità del manufatto di reggere pesi prima di rompersi, di avere cioè un proprio carico di rottura. In un manufatto ceramico tale capacità dipende dal grado di compattezza , più il corpo ceramico è compatto maggiore è la sua resistenza. La resistenza all'abrasione rientra nella resistenza meccanica, consiste nella resistenza all'asportazione dello strato superficiale del manufatto, provocata da una ripetuta azione di attrito. La resistenza all'attacco chimico è in funzione della composizione chimica del corpo ceramico e della sua porosità: se il manufatto è molto poroso, la sua superficie resta facilmente intaccata dall'azione corrosiva delle sostanze acide con cui viene a contatto. Per migliorare la resistenza occorre usare degrassanti di granulometria non uniforme. In presenza del rivestimento l'attacco chimico interessa quest'ultimo (es. vernice piombifera, facilmente alterabile al contatto con acidi, grassi, etc.). La resistenza al calore è importante per la ceramica utilizzata per la cottura delle vivande a diretto contatto con il fuoco. Per ottenere un manufatto dotato di buona resistenza al calore e alle variazioni di temperatura occorre impiegare impasti argillosi refrattari. La resistenza al gelo è importante per i materiali da costruzione: tegole, antefisse, acroteri, elementi decorativi collocati sui tetti, maggiormente esposti alle intemperie e alle variazioni di temperatura diurne e stagionali. LA SCALA DI MOHS Durezza = dal punto di vista mineralogico, è la resistenza che un minerale oppone alla scalfittura. Tale proprietà dipende dal grado di maggiore o minore compattezza del minerale. Per misurare la durezza esistono delle apparecchiature particolari, gli “sclerometri”, con i quali, però, è difficile ottenere misurazioni di assoluta precisione (infatti la qualità, la forma, l’inclinazione della punta che scalfisca influenzano notevolmente il risultato), pertanto si ricorre ai valori della scala di Mohs, che sono il risultato di misure empiriche, e che si basa sul principio del minerale più duro che scalfisce quello più tenero. I valori vanno da 1 a 10 (si possono usare anche valori intermedi, 2,5, 3,5, ecc.): ogni minerale scalfisce l’inferiore ed è scalfito da quello superiore. TALCO GESSO CALCITE FLUORITE APATITE ORTOCLASIO QUARZO TOPAZIO CORINDONE DIAMANTE MATERIE PRIME COMPLEMENTARI, DEGRASSANTI E FONDENTI Le materie prime complementari sono quelle materie che sono già presenti o vengono aggiunte all’argilla, materia prima fondamentale, per migliorare le sue capacità ed ottenere una buona modellazione e cottura. Qualora tali materie venissero aggiunte dal vasaio, non è quasi mai possibile risalire dal reperto fittile a questo intervento, si possono solo avanzare delle ipotesi dopo un accurato esame al microscopio. Si distinguono due tipi di materie prime complementari, a seconda della loro funzione: degrassanti e fondenti (alcuni ceramologi sostengono che i fondenti facciano parte dei degrassanti e suddividono i degrassanti in inerte e fondente). Degrassanti - detti anche “sgrassanti”, “smagranti”, “inclusi”, “frazione sabbiosa”, servono a diminuire la plasticità dell’argilla quando è eccessiva, conferendo all’impasto maggiore nerbo, quindi maggiore resistenza in crudo e di conseguenza una minore contrazione di volume, che a sua volta riduce il rischio di rotture durante la fase dell’essiccamento del manufatto. I degrassanti più comuni sono la silice sotto forma di quarzo e la chamotte, sono detti inerti perché la loro funzione principale è quella di ridurre la plasticità e perché in cottura, alle normali temperature, non alterano le loro caratteristiche originarie. Meno comuni sono le miche e altri minerali presenti nelle sabbie naturali. Quarzo: fa parte dei minerali delle sabbie ed è sempre presente nelle argille, in percentuali variabili ma a volte anche molto alte, o perché è la composizione naturale dell’argilla o perché è stato aggiunto dal vasaio intenzionalmente. Il quarzo all’aumentare della temperatura e precisamente a 575° C passa dalla forma alfa alla forma beta con un aumento di volume e della dilatazione totale dell’impasto, tale processo rende più o meno facile l’accordo dilatometrico con il rivestimento del manufatto. Dall’esame macroscopico e microscopico dei reperti archeologici si deduce che la granulometria del quarzo usato come degrassante è molto variabile, di dimensioni micrometriche e/o millimetriche a seconda dei manufatti, e tali esami, soprattutto quelli al microscopio stereoscopico eseguiti su un ampio numero di reperti, hanno condotto alla stesura di una classificazione (non definitiva): degrassante finissimo, la maggioranza dei granuli hanno una granulometria inferiore a 0,05 mm; degrassante fine, la maggioranza dei granuli hanno una granulometria compresa tra 0,05 e 0,15 mm circa; degrassante medio fine, la maggioranza dei granuli hanno una granulometria compresa tra 0,15 e 0,30 mm circa; degrassante grossolano, la maggioranza dei granuli hanno una granulometria superiore a 0,30 mm. L’esame granulometrico del degrassante può aiutare a dare un giudizio sull’uniformità o meno del corpo ceramico: se i granuli di degrassante hanno prevalentemente simili dimensioni, il corpo ceramico è detto “uniforme”, se le dimensioni sono molto diverse tra loro, il corpo ceramico è detto “poco uniforme” o “non uniforme”. Colore: il quarzo è solitamente trasparente o bianco lattescente ma a volte può assumere una colorazione che va dal giallo tenue al brunastro, ai colori più svariati. Caratteristiche: lucentezza vitrea, privo di sfaldature e con frattura concoide. Chamotte: termine francese per indicare la terracotta macinata fine detta anche “biscotto macinato”, in quanto si tratta di frammenti di terracotta, cioè puro e semplice corpo ceramico senza rivestimento, macinato più o meno finemente a seconda delle attrezzature e del tempo impiegati per la macinazione. La chamotte è un ottimo degrassante, non apporta alcuna modifica alla composizione chimica dell’impasto argilloso ed è facilmente riconoscibile nell’impasto utilizzato per modellare il manufatto, a volte anche ad occhio nudo ma soprattutto al microscopio stereoscopico e mediante l’analisi microscopica su sezioni sottili. Colore: tonalità più o meno intense del rosso, tipiche della terracotta. Fondenti: sono così dette le materie prime complementari contenute nell’argilla che ne abbassano il punto di fusione: feldspati, ossidi di ferro, calcare e talco. I feldspati chimicamente sono considerati dei silicati di alluminio con potassio (Ortoclasio), o con sodio (Albite), o con calcio (Anortite); il talco è un silicato di magnesio, che ha un potere fondente molto blando. Queste materie, durante il processo di cottura, subiscono delle profonde trasformazioni, che si ripercuotono anche sulle caratteristiche originarie: passando dapprima allo stato pastoso, poi a quello fluido, avvolgendo in un sottile velo vischioso gli altri componenti, che una volta raffreddati, formano un unico corpo compatto. Questa proprietà dei fondenti, di legare saldamente gli altri componenti l’impasto argilloso, è detta potere legante. I fondenti, oltre a svolgere la loro azione primaria, hanno anche un potere degrassante, cioè diminuiscono la plasticità dell’impasto argilloso. Occorre tenere presente, inoltre, che degrassanti e fondenti possono trovarsi nell’argilla naturalmente o possono essere aggiunti intenzionalmente dal vasaio. L’intervento del vasaio non è facilmente riconoscibile, a parte il caso della chamotte che è sempre un’aggiunta intenzionale, se non nel caso di minerali ben definiti e tipici di particolari aree geografiche. L’indagine macroscopica condotta sul reperto è incompleta e deve essere affiancata da esami condotti al microscopio stereoscopico e al microscopio a luce polarizzata su sezioni sottili del corpo ceramico. ARGILLA, CRETA, TERRA Fin dall’antichità i tre termini sono stati usati con molta confusione, a volte con significato equivalente, altre contrastante, ma essi hanno delle differenziazioni ben precise: ARGILLA: materiale solido, inorganico, naturale, non metallico, dotato di plasticità, da modellare a freddo e consolidare a caldo; è formato da minerali delle argille, da minerali delle sabbie e da altre sostanze quali carbonati, composti del ferro, sostanze organiche; le particelle hanno dimensioni di pochi micron. È il materiale principale per la modellazione di manufatti ceramici. CRETA: è il calcare a grana fine, cioè una roccia sedimentaria composta essenzialmente dal minerale calcite (carbonato di calcio), Questo termine non viene usato dai geologi e dai mineralogisti perché ritenuto improprio, tranne che per indicare il calcare bianco friabile (in francese craie), formatosi dall’accumulo di microscopici gusci calcarei di organismi unicellulari in alcune zone della Francia. In Italia sono molto diffusi i terreni cretacei, ossia formati da calcari di vario tipo (“maiolica” in Lombardia, “biancone” nel Trentino, calcari bianchi stratificati in Puglia, Lucania e Calabria, calcari grigi in Sicilia). Il calcare non viene usato per la lavorazione ceramica, in quanto manca di una proprietà fondamentale, la plasticità, infatti ridotto in polvere e a contatto con l’acqua diventa una massa appiccicosa che non può essere modellata, né a mano né a tornio. Il calcare inoltre, inoltre se sottoposto a cottura, si trasforma in ossido di calcio, la cosiddetta calce viva, usata per la preparazione della malta da costruzione. Come precedentemente detto, il calcare è un componente importante dell’argilla, ma da solo non può essere utilizzato per fini ceramici. TERRA: termine usato per indicare sostanze polverulenti e incoerenti, come i pigmenti colorati naturali e alcune specie di argilla. Sostanze che hanno composizione estremamente variabile e con poche caratteristiche in comune, vi viene incluso anche l’humus del terreno agricolo, il quale è il risultato della decomposizione di residui vegetali e animali ad opera dei batteri (colloidi organici). Risulta evidente che l’uso dei termini “creta” e “terra” come sinonimo di argilla è improprio. PREPARAZIONE DELL’ARGILLA L’argilla per diventare corpo ceramico deve subire diverse trasformazioni e diversi passaggi. Il primo è necessariamente quello dell’estrazione dalla cava. La cava ha delle caratteristiche ben definite a seconda dell’area geografica nella quale si trova e rispecchia la giacitura e la composizione della roccia che viene estratta. L’estensione e la profondità degli strati di materia prima adatta alla lavorazione, sono strettamente collegate con la formazione geologica dell’area, mentre lo sfruttamento della cava dipende dai metodi di estrazione. Per quanto riguarda i metodi di estrazione antichi, si può supporre che fossero molto simili a quelli ancora in uso nel Meridione fino all’inizio del secolo. L’estrazione ha inizio rimuovendo (con piccone, badile, vanga) lo strato superficiale di terra, detto in linguaggio tecnico “sterile”, formato da humus (con radici, sabbia, ghiaia, ciottoli, etc.). Una volta individuato lo strato di argilla, si allarga lo scavo formando un fossato a cielo aperto, man mano che si abbassa il livello, vengono tagliati dei gradini sulla parete della cava per permettere la discesa e le risalita degli scavatori, che trasportavano l’argilla estratta in secchie o ceste. L’argilla può essere estratta anche in gallerie come quelle del carbone, ma questo sistema comporta molte difficoltà tecniche, pertanto è poco probabile che venisse usato nell’antichità. Altro sistema di approvvigionamento è quello di estrarre l’argilla dalle sponde dei fiumi. La fase successiva all’estrazione è la stagionatura: l’argilla estratta viene lasciata all’aperto, per far si che gli agenti atmosferici (sole, pioggia, gelo) provochino la putrefazione delle sostanze organiche in essa contenute (si è detto che la putrefazione influenza la plasticità dell’argilla con la formazione di un colloide organico); il lasso di tempo è estremamente variabile e dipende dal clima, dalle abitudini locali e soprattutto dal tipo di produzione a cui l’argilla è destinata (ad es. in Cina, secondo antiche tradizioni, si sottoponeva il caolino ad un periodo di stagionatura lunghissimo, anche di cento anni, questo perché il caolino di tipo residuale che si trova in Cina è dotato di poca plasticità e una lunga stagionatura favorisce la formazione della flora batterica che è in grado di renderlo più plastico). La stagionatura, oltre alla putrefazione, innesca anche altri processi chimici, quali l’ossidazione della pirite (solfuro di ferro), che forma dei solfati solubili in acqua, quindi facilmente asportabili dalle acque piovane. La pirite infatti, nel caso in cui non venga eliminata totalmente, si decompone durante la cottura del manufatto provocando una serie di reazioni chimiche visibili sulla superficie con macchie ed effluorescenze. Altra fase è la depurazione, ossia l’eliminazione dei materiali estranei di diversa natura: frammenti di rocce e minerali di diverse dimensioni, fossili, resti vegetali, etc. Il processo di depurazione non veniva praticato in età preistorica, come mostrano i reperti rinvenuti: l’argilla veniva utilizzata allo stato naturale, solo molto più tardi, in epoca greca e romana, è da supporre che il vasaio antico praticasse in qualche modo la depurazione, infatti molti manufatti fittili, rinvenuti negli scavi, attestano l’uso di un impasto molto fine e quindi di una argilla ben lavorata. Il processo di depurazione o raffinazione dell’argilla può avvenire secondo diverse metodiche, quelle più comuni sono: per sedimentazione in acqua ferma, per levigazione in acqua corrente, per setacciatura. 1. DEPURAZIONE PER SEDIMENTAZIONE IN ACQUA FERMA La raffinazione avviene mettendo l’argilla in grossi recipienti con molta acqua. Dopo aver mescolato si lascia riposare la soluzione per un buon intervallo di tempo in modo da far depositare i materiali più pesanti sul fondo. La parte liquida che rimane in supeficie viene poi prelevata o con una ciotola o, se il recipiente è munito di bocchetta di scarico posta ad una certa altezza, facendola scorrere in un altro recipiente. Si ottiene così una sospensione argillosa di granulometria molto fine ed uniforme, più o meno densa - a seconda del rapporto tra quantità di acqua e di argilla-, detta “barbottina” (dal francese barbotine), destinata a vari usi, tra cui anche quello della decorazione a rilievo. 2. DEPURAZIONE PER LEVIGAZIONE IN ACQUA CORRENTE È un procedimento che utilizza una serie di recipienti collegati fra di loro e posti ad altezze di verse. L’argilla viene messa insieme all’acqua nel recipiente più alto e fatta scorrere in quelli più bassi; anche in questo procedimento i materiali più pesanti si depositano sul fondo dei recipienti, mentre quelli più fini rimangono in sospensione; ne consegue che più è lento lo scorrimento dell’acqua e maggiore è il numero dei recipienti e più fine è la barbottina che si ottiene. 3. DEPURAZIONE PER SETACCIATURA L’argilla inumidita viene “setacciata” con degli appositi setacci, prima con quelli a maglie più larghe, poi con magli esempre più fitte, a seconda del tipo di barbottina che si vuole ottenere. Questi procedimenti possono essere usati anche in combinazione, in modo da ottenere una barbottina estremamente raffinata. La barbottina per essere utilizzata deve avere una certa consistenza, deve, cioè, perdere l’acqua in eccesso. Ciò è possibile attraverso diversi sistemi che tengono conto della quantità del materiale, del clima locale, della stagione, etc. Normalmente si mette a decantare la barbottina in recipienti molto larghi, bassi e con fondo piatto per facilitare l’evaporazione dell’acqua. In questa fase tutte le particelle, anche quelle più fini, sedimentano sul fondo, mentre l’acqua rimane in superficie e può essere tolta o con una ciotola o lasciata evaporare naturalmente. I tempi di tale operazione sono relativamente lunghi e dipendono dalla quantità di liquido presente. Una volta evaporata l’acqua, la barbottina, raggiunta la consistenza adatta, può essere lavorata subito oppure, fatta asciugare completamente, può essere immagazzinata in un luogo adatto e utilizzata all’occorrenza (aggiungendo naturalmente dell’acqua). Come è stato già detto non sempre l’argilla è utilizzabile allo stato naturale, ossia non sempre ha la plasticità appropriata ad essere modellata: a volte può essere troppo “grassa”, cioè troppo plastica, e ha bisogno dell’aggiunta di degrassanti per aumentare la resistenza; altre volte può essere troppo “magra”, cioè poco plastica e quindi va corretta con l’aggiunta di argilla ricca di minerali argillosi. La quantità di queste aggiunte è decisa dall’esperienza del vasaio. Di solito le “correzioni” vengono fatte dopo la fase di depurazione, ma a volte si possono effettuare anche durante altre operazioni, quali ad es. la battitura dell’argilla. A questo punto si è ottenuto il c.d. impasto (si usa anche il termine pasta) pronto per essere modellato. L’ultima fase prima della modellazione vera e propria è quella del degassamento, ossia l’eliminazione delle piccole bollicine d’aria rimaste intrappolate nell’impasto, poiché al momento della modellazione e della cottura potrebbero provocare delle imperfezioni e determinare delle zone di minore consistenza e quindi delle rotture. MODELLAZIONE La modellazione è il procedimento seguito dal vasaio per impartire all’argilla una determinata forma. L’argilla in sè e per sè è materia informe, il manufatto è argilla modellata che a volte può avere valore d’arte. La modellazione è detta anche “foggiatura” e può essere eseguita con diverse tecniche, risultanti dall’evoluzione dell’arte del vasaio attraverso i secoli. L’attrezzatura necessaria è modesta e limitata. Le principali tecniche di modellazione sono denominate: a mano, a tornio, a calco. MODELLAZIONE A MANO Viene così chiamata perché lo strumento principale è rappresentato dalle mani del vasaio, è il modo più semplice e primitivo per plasmare l’argilla e può essere eseguita con notevoli varianti. Uno dei tanti modi di modellazione a mano consiste nell’incavare una palla di argilla, scavandola all’interno e plasmandola all’esterno fino ad ottenere la forma desiderata. La parete viene assottigliata o premendola con le dita o battendola con un ciottolo piatto. Si ottengono così manufatti di piccole dimensioni e di forma molto semplice. Un’altra maniera molto rudimentale consiste nell’appiattire con il palmo della mano o con un ciottolo una piccola quantità di argilla fino a ridurla ad una sfoglia dello spessore voluto; si rialzano i bordi e si ottiene uno scodellino concavo, che può essere ulteriormente modellato. Con questa tecnica venivano modellate le lucerne a forma aperta, monolicni e polilicni, diffusesi dall’area Medio-orientale nella zona del Mediterraneo nel primo millennio e presenti a Cartagine già nel VII sec. a. C. La tecnica più comune, ancora oggi praticata, è detta “a colombina”, oppure “a lucignolo”, o “a cercine” (fig. ........): consiste nell’avvolgere a spirale un cordone di argilla, plasmata dal vasaio nello spessore proporzionato alle dimensioni del manufatto che intende ottenere, sovrapponendo un anello all’altro fino a raggiungere la forma e le dimensioni desiderate. La base del vaso può essere ricavata da un blocco di argilla appiattito nel giusto spessore, oppure da cordoni a spirali, come per le pareti. Man mano che il manufatto cresce in dimensioni il vasaio batte con le mani o con un attrezzo piatto, gli anelli di argilla per amalgamarli in un corpo unico. Probabilmente, in origine, il vasaio ha lavorato l’argilla su una base fissa (ad es. una grossa pietra piatta attorno alla quale egli si spostava durante la modellazione quando il manufatto era di grandi dimensioni); successivamente, evolvendo il mestiere, il vasaio fa ruotare il supporto su cui realizzava il manufatto con piccoli strappi della mano. detto supporto poteva essere un disco di terracotta, un tondo di legno o altro oggetto piatto e sottile, poggiato per terra (ancora oggi in alcuni paesi africani il vasaio poggia per terra, su un mucchietto di sabbia fine, una piccola stuoia tondeggiante, sulla quale colloca l’argilla da modellare e la fa ruotare con rapidi colpi della mano. Tale tecnica rappresenta una innovazione che ha permesso al vasaio antico di non spostarsi durante la modellazione e di avere una migliore visione d’insieme del manufatto. Il risultato ottenuto con la modellazione a mano è comunque un manufatto di forma asimmetrica, a volte sbilenca, con una superficie gibbosa e grossolana. Per conferire una maggiore compattezza e omogeneità ed eliminare le tracce della lavorazione a spirale, veniva eseguita una rifinitura della superficie esterna del vaso, battendola leggermente con un ciottolo o un disco di legno, sostenendo, generalmente, con la mano l’interno per ricevere il contraccolpo ed evitare rotture. Una volta raggiunto un buon grado di essiccamento e quindi di resistenza, il manufatto veniva raschiato in superficie con un coltello o con una conchiglia o con altro arnese tagliente, per diminuirne lo spessore e/o aggraziarne la forma. Ulteriore levigazione poteva essere eseguita strofinando la superficie con stracci umidi, erba o altro materiale morbido, da questa operazione può derivare anche una certa lucentezza superficiale. La tecnica della modellazione a mano è comune in epoca neolitica nella ceramica a decorazione impressa e a decorazione dipinta, ad es. nelle culture di Stentinello, Serra d’Alto, Lagozza e Remedello. MODELLAZIONE A TORNIO Il tornio o ruota da vasaio rappresenta un progresso tecnico rispetto alla modellazione a mano permettendo al vasaio di dirigere l’energia trasmessa all’argilla mediante la forza di rotazione, di ripetere con accuratezza forme cilindriche con diametro e altezza variabili e di modificare questa forma fino all’aspetto voluto. Il vantaggio consiste in una maggiore rapidità e precisione nella modellazione e in un migliore sfruttamento dell’energia umana. L’origine e la diffusione del tornio sono scarsamente attestati dalle evidenze archeologiche ed è molto difficile delinearne l’evoluzione cronologica e i particolari costruttivi. Di grande aiuto sono le poche raffigurazioni antiche e il confronto con gli attrezzi utilizzati ancora oggi dai vasai tradizionali. È ragionevole pensare che il tornio sia l’evoluzione naturale del piattello che il vasaio fa ruotare sul terreno mentre modella il vaso con la tecnica del colombino. Il tipo più semplice è chiamato tournette in francese, torniella in italiano ed è detto anche tornio lento, dove “lento” sta ad indicare la velocità impressa alla ruota dal vasaio che è direttamente proporzionale alla quantità di energia impiegata. Il tornio è formato da un disco piatto e rotondo, di dimensioni limitate, in legno, terracotta, pietra, che ruota liberamente sopra un asse verticale di sostegno, in pietra o altro materiale pesante, saldamente infisso nel terreno. Il tornio funziona a spinta, il vasaio o un aiutante, con la mano a con il piede, spinge a strappo il disco facendolo ruotare per il tempo necessario alla modellazione di un oggetto. Ulteriore evoluzione si ha con il tornio a piede o tornio veloce, azionato per mezzo di spinte date col piede. È costituito da un asse verticale di legno che collega in solido il disco, detto “girella”, posto all’estremità superiore con la ruota, detta “volano” posta in basso. L’asse ruota liberamente dentro un apposito alloggiamento infisso nel terreno, è mantenuto in posizione verticale da un collarino di legno collegato ad una impalcatura più robusta che tende ad evitare oscillazioni e vibrazioni. I due parametri importanti agli effetti del rendimento del tornio sono la velocità di rotazione e la durata del movimento rotatorio. La velocità di rotazione, dipende dal diametro del volano, più è grande ed ampio lo spazio a disposizione del piede, minore è lo sforzo del vasaio per raggiungere la velocità desiderata. Un volano molto grande però si mantiene difficilmente in posizione perfettamente orizzontale, tendendo a sbilanciarsi e ad ondeggiare. La durata del movimento rotatorio dipende dal peso del volano, più è pesante, maggiore è l’accumulo di energia, più a lungo mantiene la velocità. Un volano molto pesante però richiede un forte dispendio di energia al momento dell’avvio (per vincere la forza d’inerzia) e per variare la velocità durante la lavorazione. Una buona velocità di rotazione è necessaria per modellare oggetti piccoli, un prolungato movimento rotatorio per modellare oggetti grandi. Il vantaggio del tornio a piede, per il vasaio, è quello di avere entrambi le mani libere, di non avere bisogno di un aiutante e di graduare direttamente la velocità di rotazione. La possibilità di regolare la velocità e di diminuirla al minimo è molto importante in alcune fasi della lavorazione (manufatti molto grandi o forme anomale), nelle operazioni di rifinitura e di giuntura delle sezioni staccate. La modellazione al tornio avviene attraverso una serie di movimenti che sono rimasti immutati nei secoli. I fase: modellazione. Una quantità di argilla adeguata all’oggetto da modellare viene posta sulla girella e, mentre il tornio gira, viene ben ancorata al centro (se così non fosse il vaso verrebbe sbilenco); si ottiene un cilindro che si assottiglia per quanto è permesso dal tipo di argilla; si raggiunge l’altezza desiderata e si conferisce l’aspetto voluto allargando la parte superiore o inferiore, stringendo il collo, piegando l’orlo, ecc. II fase: levigatura a stecca. Terminata la modellazione del manufatto, il vasaio passa la stecca sulla superficie per togliere le striature lasciate dalle dita durante il movimento di rotazione. Un lavoro poco accurato o un lavorante inesperto si possono riconoscere dalle striature concentriche lasciate all’interno del manufatto, che nei vasi a forma chiusa, non potendo utilizzare la stecca, sono difficilmente cancellabili. Nelle anfore da trasporto, materiali di scarso pregio, sono ben visibili. III fase: il vasaio stacca il vaso dalla girella passando un filo metallico sotto la base mentre il tornio ancora gira, questa operazione, per quanto veloce, lascia una serie di striature a vortice ben visibili, che sono un segno distintivo della lavorazione al tornio. IV fase: il vasaio colloca il manufatto in un luogo adatto all’essiccamento. Un manufatto di piccole e medie dimensioni viene modellato di getto e da un’unica massa argillosa nasce il vaso completo. Unici accorgimenti riguardano la modellazione del collo e del piede. Il vasaio, mentre il tornio gira, stringe gradualmente la parte superiore del vaso per formare il collo e per evitare che si chiuda del tutto vi inserisce un bastoncino a forma affusolata che serve anche per evitare la formazione di striature elicoidali, difficili da eliminare e possibili cause di fessurazioni. Anche per modellare il piede il vasaio stringe il fondo del vaso analogamente a quanto fatto per il collo, l’abilità consiste nell’evitare di “strozzare” l’attacco del piedino che provocherebbe lo sbilanciamento ed anche la rottura del vaso stesso. Un manufatto di grandi dimensioni, invece, viene modellato a sezioni separate: corpo, collo, piede, che poi vengono uniti in un secondo momento. A volte può essere necessario suddividere il corpo in più sezioni da congiungere prima dell’attaccatura del collo e del piede. Le varie sezioni però non possono essere unite subito dopo la foggiatura, perché l’argilla umida non reggerebbe il peso delle sezioni e si schiaccerebbe in un ammasso informe, né dopo l’essiccazione, perché le parti non farebbero presa tra loro e si staccherebbero. La soluzione sta nel formare, al momento della modellazione sul tornio, un incavo a forma di U sull’orlo delle varie sezioni, riempirlo di barbottina molto liquida, far essiccare le varie parti e quando esse hanno raggiunto un sufficiente grado di consistenza, unirle le une alle altre ad incastro, togliendo la barbottina, che ha mantenuto umidi gli orli degli incavi. Le tracce delle giunture vengono completamente eliminate lavorando e lisciando bene sia la superficie esterna che quella interna. Il piede viene attaccato alla base del vaso, posto capovolto sulla girella e avendo adottato alcuni accorgimenti per evitare di danneggiarlo, già modellato e quasi finito oppure modellandolo direttamente sul fondo del manufatto, applicando un cilindro di argilla umida e dandogli la forma desiderata. Le anse. Le anse vengono sempre preparate a parte, qualunque sia la grandezza del vaso. Si ricavano da argilla molto morbida, appiattita o arrotondata e poi si applicano sul vaso leggermente essiccato e posto sempre sul tornio. Si fissa prima l’estremità superiore e poi quella inferiore (dall’alto verso il basso) facendola aderire al vaso solo con leggere pressioni delle dita, senza utilizzare adesivi, leganti o altro; nemmeno l’acqua viene usata perché farebbe scivolare l’ansa sulla superficie del vaso. Solo se il manufatto ha già raggiunto un elevato grado di essiccamento si ammorbidisce la parte dove va posta l’ansa con un po’ di barbottina. Se le anse sono due, il vasaio dopo aver applicato la prima fa ruotare di 180° il tornio ed applica la seconda in posizione diametralmente opposta. Con l’applicazione delle anse, quando previste, si conclude la modellazione del manufatto.