caricato da

common.user1763

Pompe Centrifughe: Principi, Funzionamento e Caratteristiche

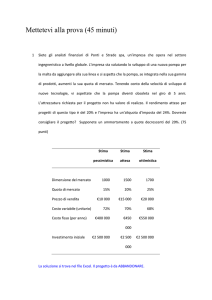

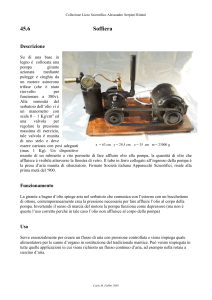

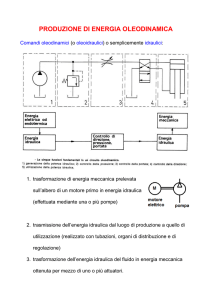

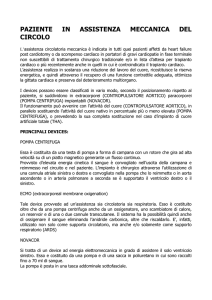

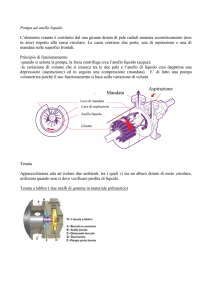

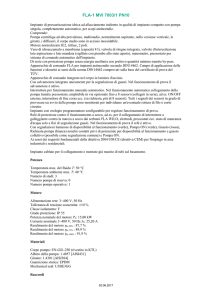

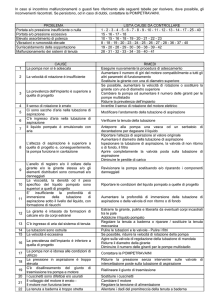

Pompe centrifughe La caratteristica principale di una pompa centrifuga è quella di convertire l’energia di una fonte di movimento (il motore) dapprima in energia cinetica, quindi in energia di pressione. Il ruolo di una pompa è infatti il conferimento di energia al liquido pompato (energia trasformata poi in portata e prevalenza), secondo le caratteristiche costruttive della pompa stessa e in relazione ai bisogni specifici dell'impianto. Le pompe centrifughe sono essenzialmente costituite da: - Distributore: organo fisso attraverso il quale si ha l'entrata in direzione assiale del liquido da pompare e il relativo invio alla girante. - Girante: organo rotante a grande velocità (1500 ÷ 3000 giri al minuto), con forma e profilo diversi, innestato sull’albero del motore da cui riceve l’energia da imprimere al liquido. - Diffusore: detto anche chiocciola, elemento fisso che trasforma l'energia cinetica accumulata dal liquido in energia di pressione, convogliando il liquido in direzione radiale verso la condotta di mandata. Il diffusore è collegato al centro con la condotta d'aspirazione e alla periferia con quella di mandata. Il liquido contenuto al suo interno, per effetto dell'elevata velocità angolare trasmessa dalla girante, viene spinto per forza centrifuga verso l'esterno, determinando una compressione verso la periferia e conseguentemente una depressione al centro; in tal modo, parte dell'energia cinetica si trasforma in energia di pressione, convogliando il liquido nella tubazione di mandata e creando al centro della pompa una depressione che richiamerà altro liquido dalla tubazione d'aspirazione. La girante è l’elemento principale della pompa, costituito da una serie di palette la cui curvatura deve essere tale da soddisfare due necessità per ridurre al minimo le perdite di carico della pompa: - L’ingresso del liquido nella pompa deve avvenire senza urti - L’uscita del liquido dalla pompa deve avvenire con la minore velocità possibile. E’ possibile scegliere tra diversi modelli di girante, in funzione della prevalenza richiesta e del tipo di fluido da spostare: - A flusso radiale: costituite da una serie di pale inserite fra due dischi calettati all'asse della pompa, a canale stretto o largo e a pale diritte o incurvate - Aperte: con pale elicoidali calettate direttamente sul mozzo, indicate per il trasporto di liquidi con particelle solide sospese. Per i liquidi particolarmente aggressivi, la cui azione corrosiva è ancora più evidente sulle parti meccaniche in movimento, è possibile scegliere giranti del materiale più opportuno, o rivestite in politetrafluoroetilene (PTFE). Nelle figure sottostanti viene mostrata un’analisi computerizzata della pressione statica sulla superficie della girante e in un diffusore. 1 PRESSIONE STATICA MAGGIORE PRESSIONE STATICA MINORE La portata erogata dalla pompa non è fissa ma è determinata dalle resistenze del circuito a valle della pompa e inoltre dipende da diversi fattori: - Numero di giri nell’unità di tempo - Diametro della girante - Prevalenza manometrica, ossia l’energia per unità di peso che la pompa cede effettivamente al fluido Le caratteristiche operative delle pompe sono illustrate da alcuni diagrammi ricavati in fase di collaudo dal costruttore, che li fornisce unitamente alla pompa al suo acquirente e che mettono in relazione la portata erogata Q con: - La prevalenza H - L’efficienza della pompa ηP - La potenza meccanica BHP (“Brake Horse Power” ossia “potenza in cavalli al freno”) La curva delle prestazioni di una pompa varia inoltre con il numero di giri ed è espressa dalle seguenti leggi di affinità: - La portata di una pompa centrifuga varia proporzionalmente al numero di giri: Q1/Q2 = n1/n2 - La prevalenza varia proporzionalmente al quadrato del numero di giri: 2 H1/H2 = n12/n22 - La potenza utile [kW], proporzionale al prodotto della portata per la prevalenza (Pu = ρ∙g∙Q∙H/1000), varia proporzionalmente al cubo del numero di giri: Pu1/Pu2 = n13/n23 Le pompe centrifughe non sono autoadescanti e quindi devono essere riempite (innescate) prima di iniziare a funzionare, altrimenti non riescono ad aspirare il liquido. Per questo motivo nella tubazione a monte o a valle della pompa, a seconda della geometria del circuito, viene sempre montata una valvola di ritegno, per impedire che la pompa si svuoti nel caso si verifichi un arresto del motore che la tiene in rotazione. Sono invece necessarie prima e dopo la pompa, nell’eventualità di una sua asportazione dal circuito, delle valvole di intercettazione. Il principio di funzionamento delle pompe centrifughe prevede che il liquido assuma inizialmente un’elevata energia cinetica. Ciò prevede l’instaurarsi di moti vorticosi che comportano perdite di carico e cadute di pressione, prima che il liquido esca dalla girante e incrementi nuovamente la sua pressione, entrando nel diffusore. La diminuzione della pressione può portare il liquido all’ebollizione con formazione di bolle di vapore e funzionamento anomalo della pompa. Questo fenomeno gravoso è chiamato cavitazione. Le bollicine di vapore vengono trasportate in zone della pompa a pressione maggiore, dove vengono riassorbite rapidamente (implosione), provocando un violento colpo del liquido sulle pale della girante che si danneggiano (la formazione e l’implosione di una bolla gassosa è mostrata nella figura in basso a sinistra); inoltre si innescano fenomeni di corrosione per differenze di concentrazione sulle parti metalliche. Nella figura in basso a destra è rappresentato il danneggiamento da cavitazione subìto da una girante. La cavitazione può essere minimizzata, facendo molta attenzione, in fase di progettazione, alla posizione da assegnare alla pompa all’interno del circuito idraulico. Si possono presentare due casi di installazione: - Sotto un battente positivo, in cui la pompa è posta ad un livello inferiore rispetto al pelo libero del liquido (aspirazione di liquidi saturi contenuti in un serbatoio, ad esempio nell’accumulatore di riflusso); 3 Pompa posta sotto battente positivo . Il battente di liquido è dato dalla differenza fra le due quote h2-h1. h2 h h2 h1 Pelo libero del liquido Battente di liquido Pompa Quota di aspirazione Mandata della pompa V-47 h1 Aspirazione della pompa - Sotto un battente negativo, in cui la pompa è posta ad un livello superiore rispetto al pelo libero del liquido (aspirazione dell’acqua da un pozzo). Pompa posta sotto battente negativo . Il battente di liquido è sempre dato dalla differenza fra le due quote h2-h1. poiché h1 è maggiore di h2 la differenza è un numero negativo Pompa Mandata della pompa V-47 h1 Aspirazione della pompa h h2 h1 0 Pelo libero del liquido Quota di aspirazione h2 4 Battente di liquido negativo Quando si deve operare sotto battente negativo, la pressione nella tubazione di aspirazione diminuisce via via che il liquido sale verso la pompa. Infatti, applicando l’equazione di Bernoulli tra la superficie del liquido, supposto a pressione atmosferica, e la sezione di aspirazione della pompa, avremo: h2 + (P2/γ) + (v22/2g) = h1 + (P1/γ) + (v12/2g) + Y (P1/γ) = (P2/γ) + (h2- h1) - (v12/2g) – Y Se il liquido considerato è acqua, avremo: (P2/γ) = 10,33 m.c.a., che rappresenta la pressione atmosferica espressa in metri di colonna d’acqua; inoltre, l’altezza h2 si assumerà uguale a zero. Come si può facilmente notare, gli altri termini andranno tutti ad abbassare questo valore: l’altezza h1 e le perdite di carico Y, aumentano mano a mano che consideriamo quote più vicine alla pompa, per cui la pressione sarà sicuramente inferiore a quella di partenza. Inoltre, poiché la pressione è espressa in scala assoluta, risulta evidente che 10,33 è un limite per l’altezza di aspirazione che in nessun caso può essere superato in quanto, dalla seconda equazione scritta sopra, si otterrebbero pressioni assolute negative. Rispettare tale limite, non è comunque sufficiente a garantire il corretto funzionamento della pompa. Infatti, riferendosi alla figura posta immediatamente sopra, poiché lungo il tratto di aspirazione la pressione andrà via via diminuendo, si potrebbero raggiungere valori inferiori alla tensione di vapore del liquido, Pvap. In tal caso si verificherebbe l’ebollizione nella condotta di aspirazione e la pompa potrebbe non funzionare. Per evitare ciò, la pressione deve risultare in ogni punto del sistema superiore alla tensione di vapore del liquido alla temperatura di esercizio. Si definisce allora, altezza di aspirazione netta positiva o NPSH (“Net Positive Suction Head”) o CPN (corrispondente sigla italiana che sta per Carico Positivo Netto), la differenza tra la pressione in un punto e la tensione di vapore fratto il peso specifico γ: NPSH = (P-Pvap)/γ Per evitare l’ebollizione deve risultare in ogni punto del sistema: NPSH > 0 Quest’ultima condizione non è ancora sufficiente per evitare la cavitazione all’interno della pompa, poiché il liquido subisce al suo interno notevoli perdite di carico, a causa dell’alta velocità di rotazione e della notevole turbolenza. Per il corretto funzionamento della pompa, dovrà essere verificata la seguente espressione: NPSHdisponibile = [(Pasp-Pvap)/γ] > NPSHrichiesto in cui il cosiddetto NPSH richiesto dalla pompa rappresenta la caduta di pressione al suo interno, espressa in metri di colonna di liquido ed è fornito dai costruttori della pompa insieme alle sue curve caratteristiche. Come risulta dall’espressione della pressione di aspirazione: (Pasp/γ) = (P2/γ) + (h2- hasp) - (vasp2/2g) – Y questa è tanto minore quanto maggiori sono: l’altezza di aspirazione, la velocità del liquido e le perdite di carico. Perciò per minimizzare il rischio di cavitazione, è necessario evitare i piccoli diametri e tutto ciò che possa determinare perdite di carico localizzate, come curve, valvole, strozzamenti, ecc. Inoltre, alle alte temperature, il rischio di cavitazione cresce per via dell’elevata tensione di vapore che abbassa l’NPSH disponibile. Il funzionamento in cavitazione è riconoscibile dal caratteristico rumore di pietre rotolanti e dalle oscillazioni irregolari di portata e pressione. 5 Talvolta, se la causa non è strutturale ma accidentale, si può riprendere il funzionamento regolare, strozzando o chiudendo temporaneamente la valvola sulla mandata. Il funzionamento in cavitazione è comunque da evitare a causa dell’elevata azione erosiva a cui vengono sottoposte le palette della girante. Le pompe del nostro impianto amminico sono state dimensionate sfruttando il foglio di calcolo “PumpCalc” dell’azienda APS Engineering Company Roma S.p.A. Vogliamo però delineare quali sono stati i criteri seguiti per la progettazione delle pompe centrifughe. Si sono impiegate quelle monostadio, che sono adatte per portate fino a 1200 m3/h e prevalenze fino a 150 m. Dopo aver inserito la densità del liquido pompato e la sua viscosità alla temperatura operativa, si sono specificate pressione e temperatura del punto di arrivo (“Delivery Point”, letteralmente punto di consegna o di distribuzione”). La portata di progetto deve comprendere, come minimo, un margine del 10% sulla massima portata di esercizio (Qdesign = 1,1∙Qnormal). La maggior parte delle pompe centrifughe non devono essere utilizzate con portate inferiori al 50% del punto di massima efficienza (B.E.P., “Best Efficiency Point”): in questi casi bisogna effettuare un ricircolo. Il B.E.P. rappresenta il punto di massimo sulla curva del rendimento della pompa e in corrispondenza del quale la girante viene sottoposta ad una minima forza radiale, così da promuovere un funzionamento scorrevole con basse vibrazioni e poco rumore (funzionamento ideale). La minima portata erogata dalla pompa è stata dunque calcolata pari al 50% di quella normale. Per quanto riguarda i criteri di dimensionamento delle tubazioni (“Line sizing criteria”), in aspirazione e in mandata, il diametro nominale NPS (“Nominal Pipe Size”), che corrisponde approssimativamente a quello esterno in pollici, viene selezionato in base ai seguenti limiti di perdite di carico e velocità del fluido: PERDITE DI CARICO [bar/Km] VELOCITA’ MASSIMA[m/s] Liquidi idrocarburici fino a 3 atomi di C e al punto di ebollizione 0,4÷0,7 0,5 Liquidi saturi 0,6÷0,9 Liquidi sottoraffreddati di 25°C 2,3÷3,5 MANDATA 3,0÷5,0 ASPIRAZIONE 1 m/s se D ≤ 460 mm 1,5 m/s se D > 460mm 1 m/s se D ≤ 460 mm 1,5 m/s se D > 460mm 3,0 In realtà se il liquido trattato non rientra tra le classi sopra citate, si possono utilizzare le seguenti relazioni, con D espresso in pollici (1inch =25,4mm): - Per il liquido in aspirazione: vasp[m/s] = 0,3 ∙ [1,3 + (D/6)]; ΔP = 0,9 bar/Km - Per il liquido in mandata: vmand[m/s] = 0,3 ∙ [5+(D/3)]; ΔP=4,5 bar/Km Abbiamo poi ipotizzato per i vari accessori di linea (“Fittings”), le seguenti perdite di carico: - Valvole di controllo: 0,70 bar - Scambiatori di calore: 0,50 bar - Orifizi calibrati: 0,25 bar Per le pompe centrifughe orizzontali, l’altezza da terra della linea di mezzeria è assunta pari almeno a 0,7 metri, a meno che non sia note l’altezza reale. La seguente tabella ne fornisce una stima in funzione della portata nominale: PORTATA [m3/h] QUOTA [m] <45 0,76 45÷227 0,91 227÷2270 1,07 2270÷4540 1,37 6 Si raccomanda inoltre di verificare che: - l’NPSH disponibile sia maggiore di almeno 0,5 metri di liquido rispetto a quello richiesto dalla pompa selezionata - il rapporto di “shut-off ” si stabilisca tra il 110÷120%. In effetti, per il nostro caso, abbiamo scelto una prevalenza allo “shut-off ” pari a 1,2 volte la prevalenza reale. Il punto di “shut-off ” (letteralmente “spegnimento”, “interruzione”) rappresenta quel valore di pressione in corrispondenza del quale, si dice che la pompa “stacca”, ossia interrompe l’erogazione della portata e quindi funzioni con la valvola di scarico chiusa: è individuato sulla curva delle prestazioni di una pompa da una prevalenza prodotta a portata nulla. La pompa, al suo punto di massima efficienza (B.E.P.), dovrebbe funzionare con una prevalenza pari all’80÷85% di quella allo “shut-off ”. La prevalenza allo “shut-off ” è importante per due motivi: - In alcuni sistemi, anche se insoliti, la tubazione di mandata della pompa potrebbe svilupparsi fino ad una quota superiore a quella del punto di scarico finale. Se allora la prevalenza allo “shut-off ” risulta inferiore alla pressione statica in corrispondenza del punto posto più in alto, non si stabilirà nessun flusso nel sistema. 7 Nella fase di avviamento, un metodo rapido per determinare se la pompa è in grado di fornire la prevalenza e la portata richiesta, è quello di misurare la prevalenza allo “shut-off ”, confrontandola con quello prevista dalla curva caratteristica della pompa. Il valore della prevalenza allo “shut-off ”, come si può notare sui fogli di calcolo mostrati più avanti, si può anche ricavare per differenza tra la pressione di progetto calcolata e la massima pressione in aspirazione. Per quanto riguarda le potenze riportate sui fogli di calcolo, troviamo: - La potenza idraulica (“Hydraulic Power”) o potenza utile [kW]: è il lavoro netto trasferito dall’organo mobile al liquido che passa attraverso la pompa: - - Pi = (ρ∙g∙Q∙H)/1000 dove la densità ρ del liquido è espressa in Kg/m3, la portata di progetto Q in m3/s e la prevalenza H in metri. La potenza meccanica (BHP, “Brake Horse Power” ossia “potenza in cavalli al freno”)[kW]: è quella necessaria a generare la portata e la prevalenza richieste, prendendo in considerazione le perdite dovute agli attriti fluidodinamici (rappresentate attraverso il rendimento idraulico ηi), quelle per i trafilamenti (rappresentate dal rendimento volumetrico ηv) e quelle meccaniche dovute sia agli attriti fra i componenti che al collegamento di eventuali organi ausiliari (rappresentate dal rendimento meccanico ηm): Pm = Pi/ηp dove il rendimento della pompa viene ricavato dalla seguente espressione: - ηp = ηi∙ηv∙ηm = 0,45 ÷ 0,85 e nel nostro calcolo è stato assunto pari all’incirca al valore medio dell’intervallo citato, ossia pari a 0,70. La potenza assorbita (“Absorbed Power”) dal motore [kW], tiene conto delle perdite del motore di accoppiamento, talmente esigue da ottenere rendimenti del motore prossimi all’unità (ηmot = 0,85 ÷ 0,97, con i valori inferiori per i piccoli motori) e nel nostro caso pari a 0,95: Pass = Pm/ηmot Nella tabelle sottostanti sono indicate le pompe centrifughe orizzontali impiegate nelle due configurazioni impiantistiche insieme alla loro funzione e alla potenza assorbita dal corrispettivo motore elettrico. CONFIGURAZIONE SENZA SERBATOIO DI REINTEGRO Pompa Potenza assorbita Funzionalità [kW] Pompa dell’ammina povera al 7,6 Ricircolo dell’ammina rigenerata all’assorbitore 40% Pompa dell’ammina povera al 7,3 Ricircolo dell’ammina rigenerata all’assorbitore 43% Pompa dell’ammina povera al 7,3 Ricircolo dell’ammina rigenerata all’assorbitore 45% Pompa dell’ammina povera al 7,1 Ricircolo dell’ammina rigenerata all’assorbitore 47% Pompa di riflusso* 0,2 Riflusso dell’acqua contenente circa il 3% di H2S al rigeneratore * Differisce nei 4 casi a diversa concentrazione amminica solo per la portata erogata 8 CONFIGURAZIONE CON IL SERBATOIO DI REINTEGRO Potenza assorbita Funzionalità [kW] Pompa dell’ammina povera al 0,8 Invio dell’ammina rigenerata al serbatoio di 47% reintegro Pompa di carica dell’ammina 6,9 Ricircolo dell’ammina povera all’assorbitore povera Pompa di riflusso 0,2 Riflusso dell’acqua contenente circa il 3% di H2S al rigeneratore Pompa 9