Stampa 3D

g Morena Soppelsa

Cambia il volto dell’ortopedia

Grazie alla produzione additiva e a un nuovo particolare materiale prendono vita i dispositivi ortopedici del futuro

I

l termine medico “ortesi” non è forse noto come il più familiare “protesi”, ma indica un manufatto altrettanto diffuso: le

apparecchiature che vengono usate in ortopedia e traumatologia per trattare problemi che vanno dal “colpo di frusta” al

“mal di schiena”, per usare termini correnti. E quindi cinture lombari steccate, busti

ortopedici, tutor di vario genere, ginocchiere, cavigliere e così via. Servono sia per immobilizzare un’articolazione colpita da una

distorsione dei legamenti o da artrosi sia

nell’ambito di una riabilitazione o di rieducazione funzionale. L’ortesi viene impiegata anche a scopo preventivo, come nel caso di osteoporosi.

te perfetta per costruire ortesi veramente

a misura di corpo. Perché siano effettivamente funzionali occorre però che siano

costruite a regola d’arte e con materiali altrettanto validi. Non basta, in questo caso,

una stampante 3D da scrivania e un filamento in ABS. Ecco quindi che in questo

comparto è intervenuto il Gruppo CRP, realtà specializzata nella ricerca e sviluppo di

tecnologie e di materiali innovativi nell’ambito del 3D printing e nelle lavorazioni meccaniche di alta precisione (della società e

della moto elettrica che CRP ha sviluppato

con tecnologie di stampa additiva ne abbiamo parlato qui).

Ortesi additiva

Un nuovo percorso

applicativo

Visto il compito delicato di un’ortesi, non è

difficile immaginare quanto sia importante

che si adatti perfettamente alla parte del

corpo alla quale deve essere applicata. E

non è nemmeno difficile immaginare quanto la tecnologia di fabbricazione additiva,

la stampa 3D, possa essere teoricamen-

CRP Technology, la società del gruppo dedicata espressamente al 3D, sta dando vita

ad un nuovo percorso applicativo dei suoi

materiali Windform nel campo delle ortesi generative, un ambito che richiede una

particolare attenzione nei confronti del suo

primo interlocutore: il paziente. Grazie alla

18

luglio 2014

tecnologia additiva e ai materiali per sinterizzazione laser di CRP Technology, oggi è

possibile creare su misura una ortesi dalle

importanti prestazioni. Il progetto di ricerca è partito quasi un anno fa in collaborazione tra la società modenese e Mhox Design, studio di design generativo che sviluppa estensioni corporee, oggetti che integrano il corpo umano per mutarne le potenzialità in ambito estetico, sportivo, medicale. «I benefici che si possono ottenere

dall’utilizzo della fabbricazione additiva unita ai materiali Windform – ha spiegato a 3D

Printing Magazine Franco Cevolini CEO e

direttore tecnico del Gruppo CRP – sono da

considerarsi molto importanti, soprattutto

in termini di performance e anche di vestibilità, dal momento che l’ortesi viene realizzata a seconda delle necessità anatomiche

del paziente. Tuttavia non parliamo solo di

prestazioni di alto livello, ma anche di un

elevato fattore estetico. Il dispositivo ortopedico acquisisce una forte componente

estetica che può essere accompagnata da

una totale customizzazione da parte del pa-

ziente. Il nostro impegno nel settore della

fabbricazione additiva conta ormai più di

20 anni di esperienza e il progetto ortesi

rispecchia un atteggiamento continuo di

ricerca e sviluppo che fa parte del nostro

DNA. Facciamo innovazione e mettiamo a

disposizione il nostro know-how ed esperienza acquisiti sul campo, per investigare

ed aprire nuovi campi applicativi».

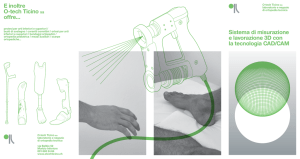

La scansione dell’arto

e il modello 3D

Tabella con tutte le caratteristiche tecniche del materiale Windform.

Le prime due fasi di realizzazione in 3D

printing dell’ortesi generativa riguardano

la scansione dell’arto del paziente e la generazione del modello 3D di ortesi (la terza

è la costruzione in fabbricazione additiva e

materiali Windform dell’ortesi). Mhox Design si è occupata di queste due fasi sviluppando un workflow software che integra la gestione dei sensori di scansione, la

postproduzione dei loro output e una serie

di algoritmi generativi finalizzati ad adattare il dispositivo all’anatomia del paziente

ed articolarne la forma per ottenere una

performance specifica e personalizzata. La

scansione corporea del paziente è eseguita attraverso sensori a infrarossi o a luce

strutturata. La scansione avviene nell’am-

bulatorio medico, grazie alla portabilità del

sensore e alla sua facilità di utilizzo Plugand-Play. Questa fase è stata progettata

per essere veloce, di facile gestione in

ambiente medico, economica quanto a risorse hardware. La generazione di un modello 3d di ortesi consente al designer di

differenziare la morfologia dell’oggetto di

paziente in paziente, gestendo specifiche

esigenze di performance oltre che l’adattamento all’anatomia personale. È possibile creare dispositivi con diversi equilibri

di rigidezza e essibilità, consentire alcuni

movimenti e inibirne altri, integrare caratteristiche morfologiche nuove a questa categoria di prodotto, quali porosità e articolazione superficiale. In pratica, da sette taglie

19

luglio 2014

per sette milioni di persone a sette milioni

di taglie per altrettante persone, come sostengono in CRP.

La fabbricazione additiva

Nella terza fase si passa alla fabbricazione

additiva vera e propria delle ortesi. Il materiale utilizzato da CRP Technology per questo tipo di applicazione è il Windform GT,

che grazie alle sue caratteristiche di elasticità, impermeabilità, resistenza trova ampio

impiego in questo campo. Questo materiale a base poliammidica caricato con fibre di

vetro è caratterizzato da elevata flessibilità, resistenza ai liquidi e all’umidità, inoltre

combina elasticità e duttilità. In virtù di questo può essere considerato un materiale di

Stampa 3D

elevato valore in applicazioni funzionali soggette a vibrazioni e urti. Nello specifico, il

materiale ha valori significativi di resistenza

agli urti e di allungamento alla rottura. Può

contare su valori rilevanti di resistenza a trazione e riflessione rendendolo il materiale

da sinterizzazione laser ideale per la creazione di ortesi dove la resistenza agli urti è un

requisito fondamentale.

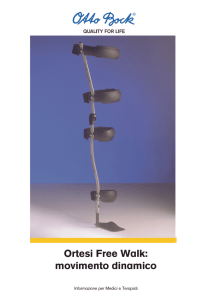

Nelle immagini presenti in questo articolo

si possono vedere i primi due prodotti creati, le ortesi per una mano e per una gamba. Nel primo caso si tratta di un dispositivo

che aiuta la riabilitazione dopo un’operazione chirurgica. Limita qualsiasi movimento

della mano. Una porosità superficiale, variabile in dimensione e distribuzione, consente alla mano di rimanere ventilata e lavabile.

La combinazione di un design di ispirazione biologica e delle qualità materiali dell’oggetto stampato in 3D producono un valore

estetico nuovo per questo genere di dispositivi. L’ortesi della gamba (molla di Codivilla) è invece un dispositivo per pazienti con

deficit dei muscoli peronei e conseguenti

problemi nel ciclo del passo. Tramite la scansione l’oggetto può abbracciare sia la gamba sia il piede, integrando direttamente un

plantare. Uno snodo speciale, centrato sulla

caviglia, le cui caratteristiche variano parametricamente da paziente a paziente, sfrutta la flessibilità del materiale per fornire supporto attivo e controllo nel ciclo del passo.

Sono soltanto i primi passi in questo comparto. Il framework generativo è progettato

per essere esteso a qualunque segmento

corporeo e a una vasta varietà di strategie

generative e algoritmi.

La ricerca prosegue

Lo studio per la fabbricazione di ortesi generative da parte del Gruppo CRP sta suscitando un grande interesse da parte degli addetti al settore. Attraverso questa metodologia

costruttiva è possibile realizzare ortesi per

arti superiori, inferiori, gessi e fairing. In particolar modo CRP Technology e Mhox De-

sign insieme a professionisti della riabilitazione e della fisioterapia stanno investigando la costruzione di dispositivi per pazienti

con deficit dei muscoli peronei, con conseguente piede cadente post trauma vascolare cranico, che porta a un deficit nel ciclo del

passo. L’attività di ricerca in questo ambito

è orientata a definire i parametri ottimali di

progettazione e realizzazione dell’ortesi. Il

dispositivo realizzato con la tecnologia della

fabbricazione additiva e Windform GT è stato sottoposto a una serie di test funzionali,

al fine di valutarne le prestazioni. La sperimentazione ha approfondito la modalità statica, la modalità statica applicata al paziente

e la modalità dinamica sul paziente. I risultati ottenuti confermano un nuovo impiego

della tecnologia e dei materiali Windform in

questo ambito.

Windform GT in dettaglio

Come abbiamo scritto precedentemente,

Windform GT è un materiale composito a

base poliammidica caricato fibre di vetro,

adatto per la stampa 3D tramite sinterizzazione laser selettiva (SLS). Di colore nero

intenso e profondo, dopo la finitura manuale, diventa lucente e più brillante. La versione GT rappresenta una novità all’interno della famiglia dei materiali poliammidici

20

luglio 2014

Windform per la fabbricazione additiva non

solo sul piano estetico, ma soprattutto sotto

il profilo prestazionale, in quanto si discosta per le proprie caratteristiche dalle altre

polveri Windform meno flessibili e più rigide. Presenta elevati valori di resilienza e di

allungamento alla rottura, che uniti a significativi valori di carico di rottura e resistenza a

flessione lo rendono ideale per applicazioni

dove la resistenza al “danneggiamento” è

un prerequisito essenziale, al fine ad esempio di preservare il componente in caso di

impatti e/o usi impropri. Ulteriore elemento

di distinzione dagli altri materiali Windform

è la sua caratteristica di essere resistente

all’assorbimento di liquidi ed umidità. Oltre che per la specifica applicazione di cui

abbiamo parlato nel campo ortopedico, è

adatto per applicazioni automotive dove si

richieda una determinata flessibilità, all’interno della vettura e sotto cofano (ad esempio mostrine con clip ad incastro). Va bene

anche, nel settore motorsport, nei condotti

d’aria, di aspirazione e di raffreddamento,

nei condotti idraulici a contatto con liquidi

o olii, nella cover protettiva per sensoristica e tutte le applicazioni che richiedono un

ottimo compromesso tra elasticità e resistenza al danneggiamento. ■

© RIPRODUZIONE RISERVATA