034_045_LAB & igiene+Sicur.qxd

12-05-2008

12:18

Pagina 34

LAB&Sicurezza

Sviluppo di un processo

multistep con il supporto della

calorimetria di reazione

Il caso Pramipexolo

Il presente articolo descrive gli aspetti salienti dello studio calorimetrico condotto sul processo

di produzione del Pramipexolo, un principio attivo farmaceutico utilizzato nella cura del morbo

di Parkinson. La sintesi originale prevede l’uso di materie prime, intermedi e/o reagenti con elevato

contenuto termico (potenzialmente pericolosi). Lo studio calorimetrico ha permesso di individuare

condizioni che consentono di condurre in sicurezza la produzione.

Il Pramipexolo (INN, nome internazionale del generico), o (S)2-ammino-4,5,6,7-tetraidro-6-(propilammino)benzotiazolo è

un principio attivo farmaceutico antagonista della dopamina

indicato per il trattamento del morbo di Parkinson e della RLS

(Restless Legs Syndrome, letteralmente sindrome delle gambe

senza riposo, malattia che crea una urgente necessità di agitare le gambe soprattutto di notte, quando si è seduti o in posizione sdraiata) scoperto da Dr. Karl Thomae GmbH e commercializzato da Boehringer Ingelheim sotto il nome di Mirapex®

(Boehringer Ingelheim, Pharmacia & Upjohn) e Sifrol®

(Boehringer Ingelheim).

Il prodotto è venduto come sale dicloridrato monoidrato; la

formula di struttura è rappresentata qui sotto.

Il dosaggio a cui viene somministrato il Pramipexolo è molto basso.

Di conseguenza, nonostante il notevole successo del prodotto, le quantità richieste dal mercato ogni

anno non sono molto elevate. Come si può intuire osservando la

formula di struttura, il Pramipexolo, pur avendo un peso molecolare non elevato, presenta una notevole complessità anche a

causa della presenza di uno stereocentro isolato. Pertanto la sua

sintesi a partire da sostanze disponibili commercialmente richiede numerosi passaggi per poter costruire la struttura.

Comunicazione presentata al 22° Convegno “La calorimetria di reazione per

la sicurezza e lo sviluppo dei processi chimici”, Stazione sperimentale per i

Combustibili - San Donato Milanese, 4 dicembre 2007

34

LAB maggio 2008

IL MONDO

DEL LABORATORIO

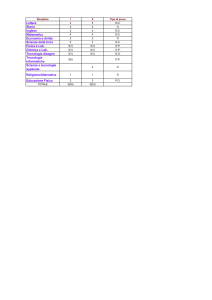

Step

Reazione

∆T ad

K

Bromurazione

Calore di reazione

kJ/mol

J/g miscela

reagente

139

161

I

II

Ciclizzazione

74

87

55

III

Acetilazione

55

48

26

IV

Idrolisi

60

53

29

V

Curtius

416

195

80

VI

Idrolisi

504

459

229

VII

Sblocco base

77

48

21

VIII

Form. amide

95

72

43

IX

Riduzione

530

370

240

Tab. 1 - Risultati dell’analisi RC1

110

034_045_LAB & igiene+Sicur.qxd

12-05-2008

12:18

Pagina 35

a cura di Fabio Massimo Bravin, Pietro Allegrini, Dipharma Francis Srl, Baranzate (MI)

Oscar Martini, Clariant Prodotti Italia SpA, Paderno Dugnano (MI), [email protected]

RC1 CLASSIC TRADE-IN - METTLER TOLEDO

Risultati e discussione

Lo schema sintetico sviluppato da Dipharma [3, 4] prevede di partire dal 4-cicloesan-carbossilato di etile (Fig. 2).

Una volta costruita la funzione tiazolica (INTERMEDIO/2), il prodotto

viene risolto mediante idrolisi dell’estere e cristallizzazione

dell’INTERMEDIO/4 come sale di R-(+)-feniletilammina oppure

mediante idrolisi enzimatica dell’INTERMEDIO/3 racemo. Il vantaggio di questo approccio risiede nella possibilità di recuperare

l’enantiomero indesiderato mediante racemizzazione. L’acido carbossilico risolto così ottenuto viene trasformato mediante reazione

di Curtius nel corrispettivo carbammato, con completa ritenzione

di configurazione (step V). Infine, dopo idrolisi contemporanea

delle funzioni acetammide e carbammato si inserisce la catena propilica mediante formazione della propanammide e riduzione con

borano, generato in situ per reazione tra sodio boroidruro e iodio

per evitare accumuli di gas tossico.

Reazione di Curtius

Uno dei passaggi più interessanti del processo è quello di sintesi

dell’Intermedio/5 (step V) riportato in Fig. 3. Tale reazione ha un

elevato contenuto termico (~200 J/g di miscela reagente) ed è fondamentale che non vi sia accumulo dell’intermedio acilazide [F]

potenzialmente pericoloso. Inoltre è importante garantire che non

si creino sovrappressioni nel reattore facendo in modo che il gas

azoto generato dal riarrangiamento si sviluppi in modo lineare dall’ambiente di reazione.

La sintesi prevede la formazione dell’acilazide [F], il suo riarrangiamento a dare il corrispondente isocianato [G], e infine la reazione

con isopropanolo a dare il carbammato [H]. La metodica classica

prevederebbe il gocciolamento della base su una miscela di substrato, difenilfosforil azide (DPPA) e solvente per formare, a freddo,

l’azide. In seguito un riscaldamento della massa di reazione a dare

l’isocianato che si fa reagire con il nucleofilo.

Valutazione calorimetrica RC1

In Tab. 1 viene presentato un riassunto dei risultati ottenuti.

Tutti i passaggi sintetici, valutati mediante calorimetria di reazione

RC1, sono risultati esotermici. La reazione di bromurazione (step I)

è stata controllata parcellizzando l’aggiunta dell’agente bromurante. Lo step II, sebbene non si presenti tra i più critici dal punto di

vista del calore di reazione, è stato oggetto di particolare attenzione.

Infatti, la reazione, condotta in toluene, forma acqua. Pertanto, se si

opera alla temperatura di riflusso del solvente, la formazione di acqua

provoca un brusco abbassamento della temperatura di ebollizione

della massa con conseguente schiumeggiamento che può causare la

fuoriuscita della miscela dal reattore. Il valore di ∆T adiabatico ricavato dalla prova RC1 (circa 50 °C), ha suggerito di verificare la cinetica

di reazione a 50 °C. A tale temperatura, anche se tutto il calore di reazione si sviluppasse in condizioni adiabatiche, la miscela di reazione si

porterebbe ad un blando riflusso. In effetti a 50 °C la reazione di

ciclizzazione è più lenta rispetto alla temperatura di riflusso, ma si

completa comunque in un tempo più che accettabile per una produzione industriale. Il presente lavoro è stato quindi focalizzato sulla

valutazione calorimetrica degli step V e IX che, per l’elevato contenuto termico e la pericolosità dei reagenti impiegati, si presentano come

le fasi più critiche dell’intero processo.

Fig. 2 - Sintesi originale Dipharma

LAB maggio 2008

IL MONDO

DEL LABORATORIO

35

034_045_LAB & igiene+Sicur.qxd

12-05-2008

12:18

Pagina 36

LAB&Sicurezza

XXII CONVEGNO SU ‘LA CALORIMETRIA DI REAZIONE

I responsabili per lo sviluppo

e l’ottimizzazione di un processo chimico industriale

sono tenuti a conoscere,

quanto più possibile nei dettagli, i meccanismi della reazione prima del suo trasferimento in produzione.

La qualità delle informazioni

Lucia Gigante, Stazione sperimentale

per i Combustibili

ottenute in laboratorio, o in

un impianto pilota, sono

determinanti ai fini dell’economicità e della sicurezza

del processo.

La competitività e l’immagine dell’azienda ne possono

trarre indubbi vantaggi.

RC1e di Mettler Toledo permette di effettuare reazioni

Lorenzo Cauzzi, Mettler Toledo

chimiche in modo totalmente automatico controllando e misurando tutti i parametri più importanti di processo come temperatura, pressione, pH, agitazione, dosaggio, distillazione e riflusso,

fenomeni di cristallizzazione, fino alla determinazione

di parametri fondamentali di sicurezza come entalpia di

reazione e ∆T adiabatico.

Le informazioni ottenibili riguardano i dati quantitativi

sulla velocità di produzione del calore, sul calore di reazione, sul calore specifico e sul coefficiente di scambio

termico.

Inoltre sono possibili analisi on-line, FTIR, granulometria laser e turbidimetria, con la possibilità di importare

in tempo reale i diversi trend all’interno del software

dello strumento.

Lo strumento può operare in un range di temperatura

compreso tra –70°C e +300°C, ed in un range di pressione

da vuoto e 350 bar. Con l’utilizzo combinato di più tecniche l’ingegnere chimico è in grado di studiare a fondo il

processo monitorando in modo continuo la variazione di

concentrazione di specie chimiche critiche, sotto l’influenza di variabili fisiche e chimiche.

La conseguenza di questo moderno approccio alle problematiche legate allo sviluppo dei processi chimici industriali, consiste in una migliore comprensione della cinetica e

della termodinamica della reazione, un risparmio di

tempo e la garanzia di un processo sicuro ed economicamente più vantaggioso.

Fig. 3 - Reazione di Curtius

La metodica sviluppata permette di eseguire questi tre step one-pot in condizioni semi-batch, minimizzando così la concentrazione delle specie più

reattive e potenzialmente pericolose (acilazide e isocianato). In pratica, la reazione viene eseguita direttamente in isopropanolo a riflusso (circa 80 °C),

gocciolando la DPPA in presenza di trietilammina (TEA). In questo modo si ha

la formazione dell’acilazide, che decompone immediatamente a formare

l’isocianato che reagisce con l’isopropanolo presente. Come si può notare

dal grafico in Fig. 4 la reazione è ben controllata dall’aggiunta, il calore residuo a fine aggiunta è minimo e l’intensità di emissione del calore non è

troppo elevata (mediamente 17,5 W). La curva appare frastagliata a causa

dell’emissione di azoto (Fig. 5) che si genera durante la reazione: anche

l’emissione di gas risulta proporzionale all’aggiunta, segno di assenza di

accumulo dei reattivi. Nella Fig. 6 viene evidenziato l’accumulo di calore

istantaneo nel corso della reazione [7, 8]. Il grafico evidenzia che in ogni

istante del processo l’accumulo di calore è inferiore al 10% del totale.

Fig. 4 - Grafico del calore emesso

Fig. 5 - Flusso di azoto misurato durante l’aggiunta

Fig. 6 - Accumulo

36

LAB maggio 2008

IL MONDO

DEL LABORATORIO

034_045_LAB & igiene+Sicur.qxd

12-05-2008

12:18

Pagina 37

STAZIONE SPERIMENTALE PER I COMBUSTIBILI

Fig. 8 - Reazione di Curtius

Fig. 10 - Riduzione del carbonile

Fig. 7 - Solvent Loss %. Evaporazione del solvente in caso di blocco

del raffreddamento del condensatore

Fig. 9 - Confronto tra l’emissione di calore della Reazione di Curtius

eseguita in modo classico e quella eseguita onepot

APPARECCHIATURE UTILIZZATE

Calorimetro di reazione RC1 (Mettler-Toledo) con reattore 2l in vetro

AP01, coperchio in vetro, sonde in Hastelloy HC22, agitatore ad

ancora in Hastelloy HC22.

RD10. Dosing control loop dotato di bilancia PG5001S

(Mettler-Toledo) e pompa GAMMA/4 (Prominent).

Kit riflusso in vetro argentato e sottovuoto autocostruito.

Rotamero per liquidi 0,05-0,4 l/min (Mobrey 1100).

Criostato Huber CC520.

Flussimetro massico Bronkhorst EL-Flow

È attualmente il solo Laboratorio pubblico italiano a effettuare sperimentazioni e ricerche sulle reazioni fuggitive e sulla

stabilità termica di prodotti e miscele per conto di terzi. Negli

ultimi anni sono stati stilati oltre 1000 rapporti di prova per

diversi committenti, tra i quali figurano praticamente tutte le

industrie chimiche italiane che considerano la SSC un preciso

punto di riferimento in questo settore. Grazie a questa intensa attività e al contatto quotidiano con i committenti e con i

loro problemi, anche la strumentazione si è evoluta per cercare di rispondere alla esigenze dell'industria.

L'attività della SSC nel settore della sicurezza dei processi chimici industriali è stata riconosciuta a livello sia nazionale sia

internazionale: la SSC è stata uno dei promotori del progetto

HarsNet (Thematic Network on Hazard Assessment of Highly

Reactive Systems) finanziato dall'UE e che ha visto la partecipazione di oltre trenta Enti, tra Industrie, Università e Istituti

di Ricerca europei, particolarmente interessati al problema

delle reazioni fuggitive, dal 2001 è operante un accordo di

Collaborazione con l'ISPESL (Istituto Superiore per la

Prevenzione e la Sicurezza sul Lavoro) per attività di ricerca in

questo settore e dal 2002 è operante anche un accordo di collaborazione con Federchimica sulla "Gestione del Rischio

Tecnologico". Recentemente, nell'ambito del sistema qualità

della SSC, ha ricevuto l'accreditamento da parte del Sinal

(Sistema nazionale per l'accreditamento dei laboratori) per

l'esecuzione di prove DSC e ARC (metodi normalizzati ASTM E

537-02 e ASTM E 1981-98) per la valutazione della stabilità

termica di sostanze e miscele, secondo le norme di qualità UNI

CEI EN 45001 e UNI EN ISO 9000.

Pertanto, anche se accidentalmente venisse a mancare il controllo termico

del reattore è sufficiente interrompere l’alimentazione di DPPA, per riportare il sistema in condizioni di sicurezza. Nella Fig. 7 viene calcolata la percentuale di solvente che verrebbe evaporata per effetto dell’accumulo se mancasse il raffreddamento al condensatore [9]. Anche il grafico in Fig. 7 evidenzia che la reazione è condotta in sicurezza in quanto, in caso di blocco

del sistema di raffreddamento al condensatore, solo una minima parte del

solvente verrebbe vaporizzata (meno del 5% del totale). I risultati ottenuti

sul processo precedente sono stati applicati con successo ad una seconda

metodica di scala più ampia (Fig. 8).

È da far notare che mentre nel caso precedente il substrato era di tipo alifatico, adesso è aromatico. L’applicabilità del metodo sembra esser generalizzabile ogni qual volta si utilizza un nucleofilo stericamente impedito. Il vantaggio che si ottiene è lo sviluppo di calore lineare con il dosaggio. Si passa

infatti da una emissione di calore controllata dalla temperatura (Fig. 9 - linea

rossa) e quindi se vogliamo non ben controllata - la reazione auto accelera

con la temperatura - ad una controllata dal dosaggio con cinetica costante

poiché il punto di ebollizione del solvente fissa il limite alla temperatura stessa (Fig. 9 - linea azzurra). Eseguendo la reazione nelle stesse condizioni utilizzate precedentemente si ottengono i medesimi risultati. L’accumulo risulta essere inferiore al 10% e il calore emesso ha un flusso costante di circa

40 kJ/h kg contro il picco ottenuto in precedenza di circa 75 kJ/h kg.

Reazione di riduzione

La riduzione dell’Intermedio/7 (Fig. 10) è un altro esempio di reazione

potenzialmente pericolosa da valutare con attenzione. La reazione

viene condotta generando in situ borano per reazione tra sodio boroidruro e iodio [5]. La reazione è infatti fortemente esotermica (~530

kJ/mol di Iodio) con un contenuto termico di circa 370 J/g di miscela.

Inoltre, si ha emissione di idrogeno e la necessità di garantire che il

borano formatosi non venga emesso in atmosfera, ovvero che reagisca immediatamente con l’Intermedio/7. È stato eseguito un bianco in

LAB maggio 2008

IL MONDO

DEL LABORATORIO

37

034_045_LAB & igiene+Sicur.qxd

12-05-2008

12:19

PP 200

Pagina 38

LAB&Sicurezza

TERMOREGOLAZIONE AD ALTA PRECISIONE

Peter Huber Kältemaschinenbau, è stata costituita nel 1968 da Peter

Huber. Dal 1984 è diventata persona giuridica completamente di proprietà della famiglia Huber. Una priorità per la società è sempre stato

l'insegnamento e la preparazione della nuova generazione di ingegneri, tecnici e maestri d'arte. Un programma di apprendistato è attivo in

tutta la fabbrica, a tutti i livelli. La formazione è sempre stato un puntiglio e un orgoglio di Peter Huber e della sua società.

Oggi nel mondo ci sono oltre 60,000 sistemi Huber. Il 70% delle vendite sono per il mercato dell'export.

cui la reazione tra sodio boroidruro e iodio è stata condotta in presenza di trietilammina per valutare esattamente il calore di formazione del

borano e l’emissione di gas del sistema. Il borano formatosi viene complessato in soluzione dalla TEA. Per la reazione di formazione e complessazione del borano si ottiene un valore di 330 kJ/mole di Iodio, pari

a 200 J/g di miscela di reazione.

In seguito viene eseguito l’esperimento di riduzione in condizioni standard. Oltre a misurare i gas che si sviluppano, questi vengono fatti gorgogliare in una soluzione di acetone per verificare se il borano formatosi fuoriesce dal reattore (l’acetone sarebbe ridotto a isopropanolo).

Come si può notare dalla Fig. 11 la reazione è ben controllata dall’aggiunta e lo sviluppo di calore è abbastanza lineare.

CRIOTERMOSTATO CC 520W VPC HUBER

CrioTermostato a bagno di grande potenza. Pompa con controllore VPC

(Variable Pressure Control) che permette il controllo della pressione erogata e del numero di giri. Controllore CC – Pilot di nuova generazione;

l’evoluzione del controllore. Plug & Play (permette l’intercambiabilità in

ogni istante tra diversi controllori) con tecnologia E-grade integrata che

permette il passaggio dalla versione base alla versione professionale

semplicemente con l’inserimento di un codice.

CC – PILOT “BASE”

Versione base di semplice controllo, impostazione delle atempertaura e

controllo della stessa. Display TFT con funzione zoom per lettura da

distante. Risoluzione 0,1K, impostazione limiti di setpoint, impostazione degli allarmi sia visivi che acustici.

Fig. 11 - Calore sviluppato dalla reazione di riduzione

CC – PILOT “ESCLUSIVO”

Tutte le funzioni del “Base” con in più la risoluzione 0,01K, programmatore con 3 programmi da 5 steps l’uno, funzioni di rampa, TAC (True

Adaptive Control) per l’ottimizzazione del controllo del processo.

CC – PILOT “PROFESSIONALE”

Tutte le funzioni del “Esclusivo” con in più: funzioni da amministratore,

programmatore con 100 segmenti divisibili su 10 programmi o meno,

controllo del processo esterno, ramppe non lineari, 2ndo setpoint attivabile in certe condizioni di allarme.

Check sonda temperatura interna ed esterna con visualizzazione al

display digitale.. Il CC 520w VPC è adatto al controllo della temperatura di sistemi esterni. Compressore con raffreddamento ad acqua.

Fig. 12 - Gas sviluppato dalla reazione di riduzione

DATI TECNICI:

range temperatura di lavoro: -55…+100°C

volume interno:

17 litri - 10 litri

con vasca di riduzione

potenza di riscaldamento:

3 kW

alimentazione:

400 V

apertura vasca (BxHxProf):

270x150x200 mm

dimensioni(BxHxP):

540x1085x630 mm

portata pompa premente:

18 l/min, 0,5 bar

portata pompa aspirante:

15 l/min, 0,4 bar

capacità di raffreddamento: 5 KW da 100 a 0°C

3 KW a -20°C

1,5 KW a -40°C

classe di sicurezza:

2

stabilità della temperatura: da 0,01 a 0,02K

cod. 2022.0001.04

Criotermostato CC520

Bibliografia

[1] G. Griss et al., US 4,886,812, (Dr. Karl Tomae GmbH), 1989.

[2] C.S. Schneider, J. Mierau, J. Med. Chem., 1987, 30, 494.

[3] G. Castaldi et al., WO 2005/092871 (Dipharma SpA), 2005.

[4] S. Riva et al., EP 1,808,492 (Dipharma Francis Srl), 2007.

[5] A.S. Bhanu Prasad et al., Tetrahedron, 1992, 48(22), 4623.

[6] S. Rowe et al., Organic Process Research & Development,

2002, 6, 877.

38

LAB maggio 2008

IL MONDO

DEL LABORATORIO

La curva appare frastagliata a causa dello sviluppo di gas (Fig. 12) che

sottrae calore al sistema.

Dall’analisi della trappola risulta che il borano non fuoriesce dal reattore: non vi è infatti alcuna traccia di isopropanolo.

Nonostante l’incremento di temperatura adiabatico risulti abbastanza

elevato (~240 °C) la reazione può quindi essere condotta in sicurezza in

quanto non vi sono pericolosi accumuli di reattivi nel sistema. Anche il

gas che si sviluppa è linearmente correlato al dosaggio.

Conclusioni

L’utilizzo della calorimetria di reazione ha permesso di guidare l’ottimizzazione di un processo industriale al fine di mettere a punto in breve

tempo un metodo di produzione sicuro e riproducibile, anche se gli step

chimici erano caratterizzati da una rilevante esotermia e, in alcuni casi,

richiedevano l’uso di reagenti o intermedi potenzialemte pericolosi.

[7] R. Gygax, Chemical Engineering Science, 1988, 43(8), 1759.

[8] F. Stossel, O. Ubrich, Journal of thermal analysis and

calorimetry, 2001, 64, 61.

[9] P. Allegrini et al., Industrial synthesis of a Grignard reagent: can

mathematic help the chemist?, Atti 19° Convegno SSC “La calorimetria di reazione per la sicurezza e lo sviluppo dei processi chimici” presso Stazione Sperimentale per i Combustibili (San Donato

Milanese, MI) (2004).

STUDIO BONA 2008

PP 2008 LAB &240x340

22-01-200812-05-2008

18:48 Pagina

034_045_LAB

igiene+Sicur.qxd

12:191 Pagina 39

C H E M I C A L R E S I S TA N T S O L U T I O N

POLYFAN - ASPIRATORI ANTICORROSIONE CERTIFICATI ATEX

Ventilatori e Torrini centrifughi anticorrosione Professionali, realizzati in Polipropilene anti UV.

Vasta gamma di modelli con portate da 100 a 50000 m3/h, pressioni da 10 a 250 mmH20.

Installati dove si richiede resistenza agli agenti chimici, silenziosità e risparmio energetico.

POLYSINK - PIANI E VASCHE PER LABORATORI

Piani, vasche e lavelli, stampati ad iniezione, utilizzati in qualsiasi tipo di laboratorio, costruiti totalmente

in Polipropilene. Per le sue ottime caratteristiche di resistenza agli acidi, alcali, basi e alla temperatura,

il Polipropilene si presta perfettamente per questo impiego.

FILTERBOX - FILTRI A CARBONI ATTIVI

I cassonetti PLASTIFER costruiti in PVC, sono resistenti agli agenti chimici ed atmosferici.

Contengono al loro interno lastre a carbone attivo con elevate capacità adsorbenti nel trattamento

di purificazione dell’aria. Facilità di ispezione e pulizia nella sostituzione delle lastre di carbone.

TERFU - ASPIRAZIONE LOCALIZZATA

Braccetti aspiranti a snodi per aspirazione in postazioni di lavoro con alte esigenze di mobilità

come ad esempio laboratori, industrie chimiche, farmaceutiche ed elettroniche.

Facili da manovrare e stabili nel posizionamento grazie a snodi regolabili, orientabili a 360°.

PROFILO AZIENDALE

La Plastifer è un’azienda produttrice

specializzata da oltre 40 anni

nel settore della ventilazione e

nella lavorazione di articoli

in polipropilene PP antiacido

resistente agli agenti chimici.

Da sempre ci siamo posti

due obiettivi ben precisi,

che ci permettono di essere tra le

imprese leader a livello mondiale:

realizzare dei prodotti di alta

qualità, essere tecnologicamente

innovativi.

Tel. +39 0373.791551

Fax +39 0373.792494

www.polysink.it

e-mail: [email protected]