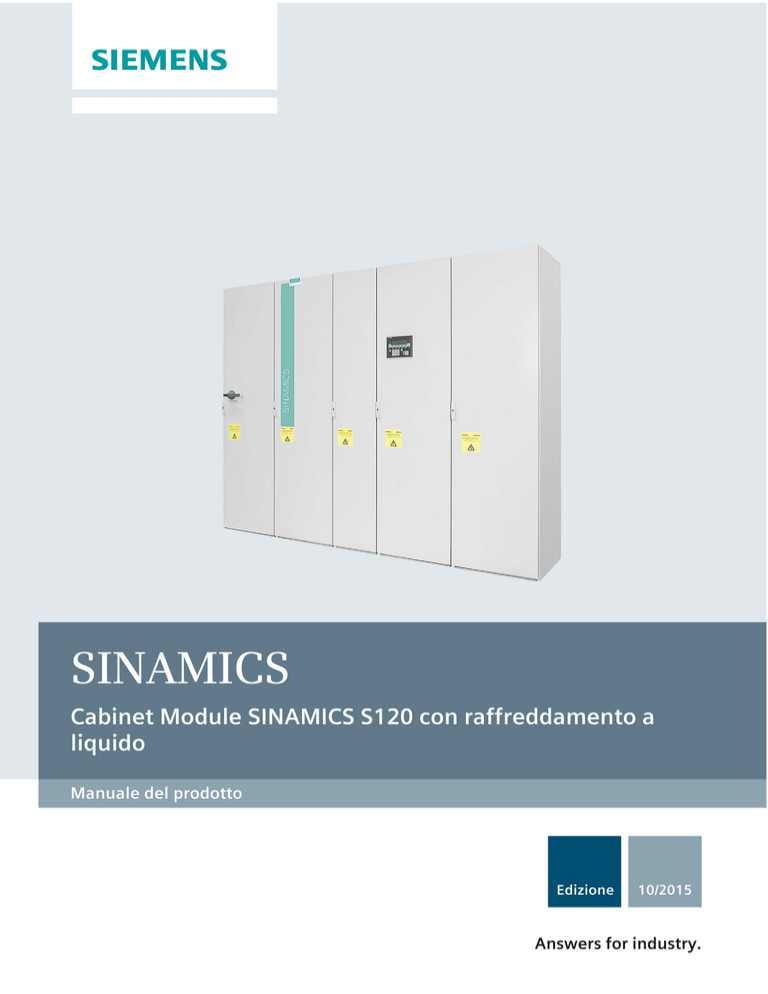

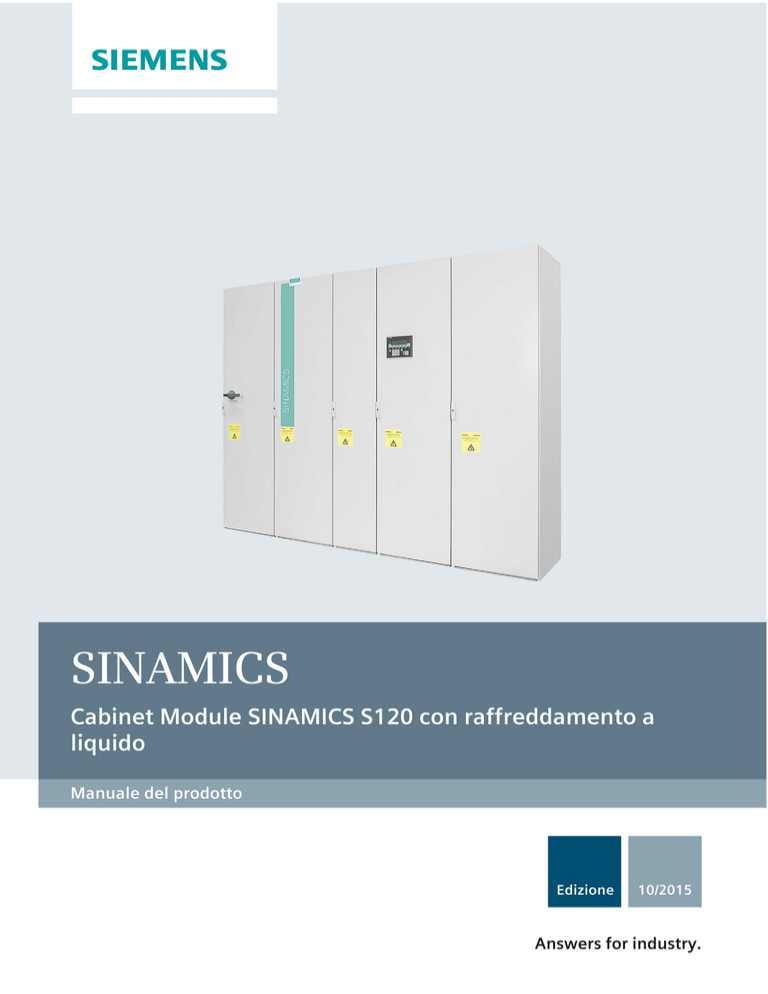

Cabinet Modules raffreddati a liquido

___________________

Prefazione

Avvertenze di sicurezza di

1

___________________

base

SINAMICS

S120

Cabinet Modules raffreddati a

liquido

Manuale del prodotto

2

___________________

Panoramica del sistema

3

___________________

Installazione meccanica

4

___________________

Installazione elettrica

Messa in servizio del circuito

___________________

5

di raffreddamento

___________________

6

Cabinet Modules

___________________

7

Manutenzione e riparazione

___________________

8

Diagnostica

___________________

9

Opzioni

10/2015

A5E37067668A

Avvertenze di legge

Concetto di segnaletica di avvertimento

Questo manuale contiene delle norme di sicurezza che devono essere rispettate per salvaguardare l'incolumità

personale e per evitare danni materiali. Le indicazioni da rispettare per garantire la sicurezza personale sono

evidenziate da un simbolo a forma di triangolo mentre quelle per evitare danni materiali non sono precedute dal

triangolo. Gli avvisi di pericolo sono rappresentati come segue e segnalano in ordine descrescente i diversi livelli

di rischio.

PERICOLO

questo simbolo indica che la mancata osservanza delle opportune misure di sicurezza provoca la morte o gravi

lesioni fisiche.

AVVERTENZA

il simbolo indica che la mancata osservanza delle relative misure di sicurezza può causare la morte o gravi

lesioni fisiche.

CAUTELA

indica che la mancata osservanza delle relative misure di sicurezza può causare lesioni fisiche non gravi.

ATTENZIONE

indica che la mancata osservanza delle relative misure di sicurezza può causare danni materiali.

Nel caso in cui ci siano più livelli di rischio l'avviso di pericolo segnala sempre quello più elevato. Se in un avviso

di pericolo si richiama l'attenzione con il triangolo sul rischio di lesioni alle persone, può anche essere

contemporaneamente segnalato il rischio di possibili danni materiali.

Personale qualificato

Il prodotto/sistema oggetto di questa documentazione può essere adoperato solo da personale qualificato per il

rispettivo compito assegnato nel rispetto della documentazione relativa al compito, specialmente delle avvertenze

di sicurezza e delle precauzioni in essa contenute. Il personale qualificato, in virtù della sua formazione ed

esperienza, è in grado di riconoscere i rischi legati all'impiego di questi prodotti/sistemi e di evitare possibili

pericoli.

Uso conforme alle prescrizioni di prodotti Siemens

Si prega di tener presente quanto segue:

AVVERTENZA

I prodotti Siemens devono essere utilizzati solo per i casi d’impiego previsti nel catalogo e nella rispettiva

documentazione tecnica. Qualora vengano impiegati prodotti o componenti di terzi, questi devono essere

consigliati oppure approvati da Siemens. Il funzionamento corretto e sicuro dei prodotti presuppone un trasporto,

un magazzinaggio, un’installazione, un montaggio, una messa in servizio, un utilizzo e una manutenzione

appropriati e a regola d’arte. Devono essere rispettate le condizioni ambientali consentite. Devono essere

osservate le avvertenze contenute nella rispettiva documentazione.

Marchio di prodotto

Tutti i nomi di prodotto contrassegnati con ® sono marchi registrati della Siemens AG. Gli altri nomi di prodotto

citati in questo manuale possono essere dei marchi il cui utilizzo da parte di terzi per i propri scopi può violare i

diritti dei proprietari.

Esclusione di responsabilità

Abbiamo controllato che il contenuto di questa documentazione corrisponda all'hardware e al software descritti.

Non potendo comunque escludere eventuali differenze, non possiamo garantire una concordanza perfetta. Il

contenuto di questa documentazione viene tuttavia verificato periodicamente e le eventuali correzioni o modifiche

vengono inserite nelle successive edizioni.

Siemens AG

Division Process Industries and Drives

Postfach 48 48

90026 NÜRNBERG

GERMANIA

A5E37067668A

Ⓟ 12/2015 Con riserva di modifiche

Copyright © Siemens AG 2015.

Tutti i diritti riservati

Prefazione

Documentazione SINAMICS

La documentazione SINAMICS è suddivisa nelle seguenti categorie:

● Documentazione generale/cataloghi

● Documentazione per il costruttore/per il service

● Documentazione elettronica

La presente documentazione fa parte della documentazione per il costruttore/per il service

sviluppata per SINAMICS. Tutti i manuali sono fornibili singolarmente.

Per maggiori informazioni su ulteriore documentazione disponibile sui prodotti SINAMICS,

rivolgersi alla filiale SIEMENS di zona.

Per motivi di chiarezza questa documentazione non riporta tutte le informazioni dettagliate

relative alle varie esecuzioni del prodotto e non può nemmeno prendere in considerazione e

trattare ogni possibile caso di installazione, funzionamento e manutenzione.

Il contenuto di questa documentazione non è parte integrante, né modifica qualsiasi accordo

passato, accettazione o rapporto giuridico presente o intercorso nel passato. Tutti gli obblighi

della Siemens sono indicati nel corrispondente contratto di vendita, che contiene anche tutte

e le uniche regole di garanzia valide. Queste norme di garanzia contrattuale non vengono né

limitate, né ampliate dalla presente documentazione.

Destinatari

La presente documentazione si rivolge ai costruttori di macchine, agli addetti alla messa in

servizio e al personale del servizio di assistenza che utilizzano il sistema di azionamento

SINAMICS.

Finalità

In questo manuale sono descritti i componenti hardware e la configurazione dei sistemi

SINAMICS S120 Cabinet Module con raffreddamento a liquido. Vengono fornite le istruzioni

per il montaggio, il collegamento elettrico e la costruzione dell'armadio.

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

5

Prefazione

Technical Support

Per informazioni rivolgersi alla seguente hotline:

Fuso orario Europa / Africa

Telefono

+49 (0) 911 895 7222

Fax

+49 (0) 911 895 7223

Internet

https://support.industry.siemens.com/sc/ww/en/sc/2090

Telefono

+1 423 262 2522

Fax

+1 423 262 2200

E-mail

[email protected]

Telefono

+86 1064 757 575

Fax

+86 1064 747 474

E-mail

[email protected]

Fuso orario America

Fuso orario Asia / Pacifico

Nota

I numeri telefonici dell'assistenza tecnica specifica dei vari Paesi sono presenti in Internet

all'indirizzo:

https://www.automation.siemens.com/aspa_app

Pezzi di ricambio

Le parti di ricambio sono reperibili in Internet all'indirizzo:

https://support.industry.siemens.com/sc/de/en/sc/2110

I pezzi di ricambio disponibili per l'apparecchio in armadio ordinato sono riportati nella lista

dei pezzi di ricambio.

Questa si trova sul DVD del cliente.

Certificati di prova

I certificati di prova per le funzioni relative alla sicurezza funzionale ("Safety Integrated")

sono disponibili in Internet al seguente indirizzo:

https://support.industry.siemens.com/cs

Un elenco aggiornato dei componenti correntemente certificati può essere anche richiesto

alla più vicina filiale Siemens. Per informazioni sulle certificazioni in corso di ottenimento,

rivolgersi al partner di riferimento Siemens.

Cabinet Modules raffreddati a liquido

6

Manuale del prodotto, 10/2015, A5E37067668A

Prefazione

Indirizzi Internet

Informazioni aggiornate sui nostri prodotti sono reperibili in Internet al seguente indirizzo:

http://www.siemens.com

Per informazioni sui SINAMICS S120 Cabinet Module consultare:

http://www.siemens.com/sinamics-s120-cabinet-modules

Certificazioni

Alla documentazione sono allegate le seguenti certificazioni:

● Dichiarazione di conformità CE relativa alla direttiva sulla bassa tensione

● Dichiarazione di conformità CE relativa alla direttiva sulla compatibilità elettromagnetica

EMC

● Dichiarazione di conformità CE relativa alla direttiva macchine (Safety)

● Dichiarazione del costruttore relativa a Safety Integrated

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

7

Prefazione

Cabinet Modules raffreddati a liquido

8

Manuale del prodotto, 10/2015, A5E37067668A

Indice del contenuto

Prefazione .............................................................................................................................................. 5

1

2

3

Avvertenze di sicurezza di base ............................................................................................................ 17

1.1

Avvertenze di sicurezza generali ............................................................................................17

1.2

Avvertenze di sicurezza relative ai campi elettromagnetici (EMF) .........................................21

1.3

Manipolazione di componenti sensibili alle scariche elettrostatiche (ESD) ............................21

1.4

Indicazioni di sicurezza ...........................................................................................................22

1.5

Rischi residui di sistemi di azionamento (Power Drive System) .............................................23

Panoramica del sistema ........................................................................................................................ 25

2.1

Panoramica .............................................................................................................................25

2.2

Campo di impiego ...................................................................................................................26

2.3

Vantaggi ..................................................................................................................................27

2.4

2.4.1

2.4.2

2.4.3

Line Connection Modules .......................................................................................................28

Generalità ...............................................................................................................................28

Basic Line Connection Modules .............................................................................................28

Active Line Connection Modules ............................................................................................29

2.5

Motor Module ..........................................................................................................................30

2.6

Heat Exchanger Modules .......................................................................................................30

2.7

Panoramica delle opzioni ........................................................................................................31

2.8

Struttura del sistema ...............................................................................................................33

2.9

Dati di sistema ........................................................................................................................34

2.10

2.10.1

2.10.2

2.10.3

2.10.4

Dati di derating ........................................................................................................................37

Fattori di derating in funzione della temperatura del refrigerante ...........................................37

Fattori di derating in funzione della temperatura ambiente ....................................................38

Fattori di derating in funzione dell'altitudine di installazione ...................................................39

Riduzione di corrente in funzione della frequenza impulsi .....................................................41

Installazione meccanica ........................................................................................................................ 43

3.1

Informazioni importanti............................................................................................................43

3.2

Lista di controllo per l'installazione meccanica .......................................................................45

3.3

3.3.1

3.3.2

3.3.2.1

3.3.2.2

3.3.2.3

3.3.2.4

3.3.2.5

Montaggio ...............................................................................................................................47

Importanti misure precauzionali ..............................................................................................47

Operazioni preliminari .............................................................................................................47

Requisiti per il luogo di installazione .......................................................................................47

Requisito di planarità della superficie di installazione ............................................................49

Indicatori per il trasporto .........................................................................................................50

Disimballaggio .........................................................................................................................52

Attrezzi necessari....................................................................................................................52

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

9

Indice del contenuto

3.3.3

3.3.4

3.3.5

3.3.5.1

3.3.5.2

3.3.5.3

4

5

Sollevamento dal pallet di trasporto e installazione degli apparecchi in armadio ................. 53

Smontaggio dei supporti per sollevamento con gru............................................................... 55

Collegamento meccanico degli apparecchi in armadio ......................................................... 57

Collegamento dei tubi collettori del circuito di raffreddamento .............................................. 57

Collegamento degli apparecchi in armadio ............................................................................ 59

Collegamento con il basamento............................................................................................. 63

Installazione elettrica ............................................................................................................................ 65

4.1

Avvertenze di sicurezza ......................................................................................................... 65

4.2

Lista di controllo per l'installazione elettrica ........................................................................... 66

4.3

Installazione in conformità EMC ............................................................................................ 72

4.4

Collegamento di cavi di corrente trifase schermati ................................................................ 72

4.5

4.5.1

4.5.2

4.5.3

4.5.3.1

4.5.3.2

4.5.3.3

4.5.3.4

4.5.4

4.5.4.1

4.5.4.2

4.5.5

4.5.5.1

4.5.5.2

4.5.5.3

4.5.5.4

4.5.6

4.5.7

4.5.8

4.5.9

4.5.10

4.5.11

4.5.11.1

4.5.11.2

4.5.11.3

4.5.11.4

Collegamenti .......................................................................................................................... 73

Capicorda ............................................................................................................................... 73

Panoramica dei collegamenti ................................................................................................. 74

Sistema di sbarre PE ............................................................................................................. 75

Informazioni generali .............................................................................................................. 75

Collegamento per il montaggio affiancato degli apparecchi in armadio ................................ 75

Collegamento secondo il criterio di messa a terra sul lato dell'impianto ............................... 77

Collegamento di cavi condotti esternamente alla sbarra PE ................................................. 77

Sistema di sbarre DC ............................................................................................................. 77

Informazioni generali .............................................................................................................. 77

Collegamento per il montaggio affiancato degli apparecchi in armadio ................................ 78

Sistema di alimentazione di tensione ausiliaria ..................................................................... 81

Informazioni generali .............................................................................................................. 81

Panoramica dei collegamenti ................................................................................................. 84

Collegamento per il montaggio affiancato degli apparecchi in armadio ................................ 84

Collegamento con l'alimentazione ......................................................................................... 85

Collegamento dei cavi motore ............................................................................................... 85

Collegamenti alla rete ............................................................................................................ 88

Collegamento dei Cabinet Module su reti non messe a terra (reti IT) ................................... 89

Collegamenti dei segnali ........................................................................................................ 92

Altri collegamenti .................................................................................................................... 93

Posa dei cavi .......................................................................................................................... 93

Informazioni generali .............................................................................................................. 93

Posa dei cavi per Basic Line Connection Modules ................................................................ 94

Posa dei cavi per Active Line Connection Modules ............................................................. 100

Posa dei cavi per Motor Modules......................................................................................... 106

Messa in servizio del circuito di raffreddamento....................................................................................115

5.1

5.1.1

Refrigerante per il circuito dell'acqua grezza lato impianto. ................................................ 115

Caratteristiche del refrigerante............................................................................................. 115

5.2

5.2.1

5.2.2

5.2.3

Refrigerante per il circuito interno dell'acqua distillata. ........................................................ 117

Caratteristiche del refrigerante............................................................................................. 117

Protezione antigelo, biocidi .................................................................................................. 118

Protezione contro la formazione di condensa ...................................................................... 120

5.3

5.3.1

5.3.1.1

Riempimento del circuito dell'acqua distillata interno .......................................................... 121

Sfiato del circuito di raffreddamento .................................................................................... 122

Sfiato della pompa ............................................................................................................... 122

Cabinet Modules raffreddati a liquido

10

Manuale del prodotto, 10/2015, A5E37067668A

Indice del contenuto

5.3.1.2

5.3.1.3

5.3.1.4

5.3.1.5

5.3.1.6

5.3.2

5.3.2.1

6

Sfiato dei componenti ...........................................................................................................122

Sfiato degli scambiatori di calore ..........................................................................................123

Sfiato del radiatore delle parti di potenza SINAMICS ...........................................................124

Verifica della pressione del sistema in stato di fermo ...........................................................127

Chiudere lo sfiato ..................................................................................................................127

Controllore dell'Heat Exchanger Module ..............................................................................128

Segnali di comando e di stato sul Terminal Module TM31 ...................................................129

Cabinet Modules ................................................................................................................................. 131

6.1

6.1.1

6.1.1.1

6.1.1.2

6.1.2

6.1.2.1

6.1.2.2

6.1.2.3

6.1.2.4

6.1.2.5

6.1.3

6.1.4

Basic Line Connection Modules ...........................................................................................131

Descrizione ...........................................................................................................................131

Sezionatore sottocarico con fusibili (corrente d'ingresso ≤ 800 A) .......................................136

Interruttore automatico (corrente d'ingresso > 800 A) ..........................................................136

Descrizione delle interfacce ..................................................................................................138

Generalità .............................................................................................................................138

Control Interface Module ......................................................................................................139

X41 Morsetti EP / collegamento sensore di temperatura .....................................................139

Interfacce DRIVE-CLiQ X400, X401, X402 ..........................................................................141

Morsettiera -X40 Alimentazione ausiliaria esterna AC 230 V ...............................................141

Opzioni ..................................................................................................................................142

Dati tecnici ............................................................................................................................144

6.2

6.2.1

6.2.1.1

6.2.1.2

6.2.2

6.2.2.1

6.2.2.2

6.2.2.3

6.2.2.4

6.2.2.5

6.2.3

6.2.4

Active Line Connection Modules ..........................................................................................148

Descrizione ...........................................................................................................................148

Sezionatore sottocarico con fusibili (corrente d'ingresso ≤ 800 A) .......................................154

Interruttore automatico (corrente d'ingresso > 800 A) ..........................................................154

Descrizione delle interfacce ..................................................................................................156

Generalità .............................................................................................................................156

Control Interface Module ......................................................................................................157

X41 Morsetti EP / collegamento sensore di temperatura .....................................................157

Interfacce DRIVE-CLiQ X400, X401, X402 ..........................................................................159

Morsettiera -X40 Alimentazione ausiliaria esterna AC 230 V ...............................................159

Opzioni ..................................................................................................................................160

Dati tecnici ............................................................................................................................162

6.3

6.3.1

6.3.2

6.3.2.1

6.3.2.2

6.3.2.3

6.3.2.4

6.3.2.5

6.3.3

6.3.4

6.3.5

Motor Modules ......................................................................................................................166

Descrizione ...........................................................................................................................166

Descrizione delle interfacce ..................................................................................................174

Generalità .............................................................................................................................174

Control Interface Module ......................................................................................................174

X41 Morsetti EP / collegamento sensore di temperatura .....................................................175

X46 Comando e sorveglianza freni .......................................................................................176

Interfacce DRIVE-CLiQ X400, X401, X402 ..........................................................................177

Opzioni ..................................................................................................................................177

Dati tecnici ............................................................................................................................180

Sovraccaricabilità ..................................................................................................................188

6.4

6.4.1

6.4.2

6.4.2.1

6.4.2.2

6.4.2.3

6.4.2.4

Heat Exchanger Modules .....................................................................................................189

Descrizione ...........................................................................................................................189

Interfacce ..............................................................................................................................194

Generalità .............................................................................................................................194

Rappresentazione generale dei componenti e delle interfacce ............................................194

X1 - Alimentazione di tensione .............................................................................................195

X6 - Alimentazione di tensione esterna DC 24 V .................................................................195

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

11

Indice del contenuto

6.4.3

6.4.3.1

6.4.3.2

6.4.3.3

6.4.4

6.4.5

7

Raccordi del refrigerante ...................................................................................................... 196

Schema dei collegamenti ..................................................................................................... 196

Collegamento del circuito dell'acqua distillata lato convertitore........................................... 196

Collegamento del circuito dell'acqua grezza lato impianto .................................................. 198

Opzioni ................................................................................................................................. 199

Dati tecnici............................................................................................................................ 201

Manutenzione e riparazione .................................................................................................................205

7.1

Contenuto del capitolo ......................................................................................................... 205

7.2

Note relative alla pulizia ....................................................................................................... 206

7.3

Note relative alla manutenzione preventiva ......................................................................... 206

7.4

7.4.1

7.4.2

7.4.3

7.4.4

7.4.5

7.4.6

7.4.7

7.4.8

Manutenzione del circuito di raffreddamento ....................................................................... 208

Informazioni generali ............................................................................................................ 208

Manutenzione del refrigerante ............................................................................................. 208

Manutenzione del filtro ......................................................................................................... 209

Manutenzione dei tubi flessibili di raffreddamento ............................................................... 210

Manutenzione delle pompe .................................................................................................. 210

Manutenzione dei ventilatori dei dissipatori supplementari ................................................. 211

Intervalli di manutenzione .................................................................................................... 211

Sostituzione del ventilatore dello scambiatore di calore ...................................................... 212

7.5

7.5.1

7.5.2

7.5.3

7.5.4

7.5.5

7.5.5.1

7.5.5.2

Sostituzione di componenti .................................................................................................. 214

Informazioni generali ............................................................................................................ 214

Avvertenze di sicurezza ....................................................................................................... 214

Sostituzione dei filtri ............................................................................................................. 214

Lavori di sostituzione sulle parti di potenza ......................................................................... 216

Sostituzione del Control Interface Module ........................................................................... 218

Sostituzione del Control Interface Module, Motor Module, grandezza costruttiva FXL ....... 218

Sostituzione della Control Interface Module, Active Line Module e Motor Module,

grandezza costruttiva GXL ................................................................................................... 221

Sostituzione della Control Interface Module, Active Line Module e Motor Module,

grandezza costruttiva HXL ................................................................................................... 224

Sostituzione della Control Interface Module, Active Line Module e Motor Module,

grandezza costruttiva JXL .................................................................................................... 227

Sostituzione della Control Interface Module, Basic Line Module, grandezza costruttiva

FBL ....................................................................................................................................... 230

Sostituzione della Control Interface Module, Basic Line Module, grandezza costruttiva

GBL ...................................................................................................................................... 232

Sostituzione della Control Unit ............................................................................................. 234

Sostituzione dei ventilatori ................................................................................................... 236

Sostituzione del ventilatore dell'elettronica, Motor Module, grandezza costruttiva FXL ...... 236

Sostituzione del ventilatore dell'elettronica, Active Line Module e Motor Module,

grandezza costruttiva GXL ................................................................................................... 239

Sostituzione del ventilatore dell'elettronica, Active Line Module e Motor Module,

grandezza costruttiva HXL ................................................................................................... 242

Sostituzione del ventilatore dell'elettronica, Active Line Module e Motor Module,

grandezza costruttiva JXL .................................................................................................... 245

Sostituzione del ventilatore dell'elettronica, Basic Line Module, grandezza costruttiva

FBL ....................................................................................................................................... 248

Sostituzione del ventilatore dell'elettronica, Basic Line Module, grandezza costruttiva

GBL ...................................................................................................................................... 251

7.5.5.3

7.5.5.4

7.5.5.5

7.5.5.6

7.5.6

7.5.7

7.5.7.1

7.5.7.2

7.5.7.3

7.5.7.4

7.5.7.5

7.5.7.6

Cabinet Modules raffreddati a liquido

12

Manuale del prodotto, 10/2015, A5E37067668A

Indice del contenuto

8

9

7.5.8

7.5.8.1

7.5.8.2

7.5.8.3

7.5.8.4

7.5.8.5

7.5.9

Sostituzione dei fusibili..........................................................................................................253

Informazioni generali.............................................................................................................253

Sostituzione dei fusibili dell'alimentazione ausiliaria.............................................................253

Sostituzione dei fusibili (F71 ... F73) .....................................................................................254

Sostituzione dei fusibili cilindrici ............................................................................................255

Sostituzione dei fusibili NH ...................................................................................................255

Sostituzione della batteria tampone del pannello operatore dell'armadio ............................258

7.6

Forming dei condensatori del circuito intermedio .................................................................260

Diagnostica ......................................................................................................................................... 265

8.1

Contenuto del capitolo ..........................................................................................................265

8.2

LED della Control Unit CU320-2 DP .....................................................................................266

8.3

LED della Control Unit CU320-2 PN .....................................................................................269

8.4

LED sulla Communication Board CBE20 .............................................................................272

8.5

LED sul Control Interface Module nel Basic Line Module ....................................................274

8.6

LED sul Control Interface Module nell'Active Line Module ...................................................275

8.7

LED sul Control Interface Module del Motor Module ............................................................276

8.8

LED sul Voltage Sensing Module (VSM) dell'Active Interface Module .................................277

8.9

LED sul Sensor Module SMC10 ...........................................................................................278

8.10

LED sul Sensor Module SMC20 ...........................................................................................278

8.11

LED sul Sensor Module SMC30 ...........................................................................................279

8.12

LED sul Terminal Module TM31 ...........................................................................................280

8.13

LED sul Terminal Module TM54F .........................................................................................280

8.14

LED sul modulo sensore di temperatura TM150 ..................................................................282

8.15

LED sull'alimentatore di corrente SITOP ..............................................................................282

Opzioni ............................................................................................................................................... 283

9.1

Avvertenze di sicurezza ........................................................................................................283

9.2

D14, versione preliminare della documentazione cliente .....................................................283

9.3

G20, Communication Board CBC10 .....................................................................................284

9.4

G33, Communication Board CBE20 .....................................................................................287

9.5

9.5.1

9.5.2

9.5.3

G51 ... G54, modulo sensore di temperatura TM150 ...........................................................290

Informazioni generali.............................................................................................................290

Interfacce ..............................................................................................................................291

Esempio di collegamento ......................................................................................................295

9.6

G60, Terminal Module TM31 ................................................................................................297

9.7

G61, Terminal Module TM31 aggiuntivo...............................................................................307

9.8

G62, Terminal Board TB30 ...................................................................................................308

9.9

K01 ... K05, licenza Safety per 1 ... 5 assi ............................................................................314

9.10

K08, Advanced Operator Panel AOP30 ...............................................................................316

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

13

Indice del contenuto

9.11

9.11.1

9.11.2

9.11.3

9.11.4

K46, Sensor Module Cabinet-Mounted SMC10................................................................... 317

Informazioni generali ............................................................................................................ 317

Avvertenze di sicurezza ....................................................................................................... 319

Interfacce ............................................................................................................................. 320

Esempio di collegamento ..................................................................................................... 322

9.12

9.12.1

9.12.2

9.12.3

9.12.4

K48, Sensor Module Cabinet-Mounted SMC20................................................................... 322

Informazioni generali ............................................................................................................ 322

Avvertenze di sicurezza ....................................................................................................... 323

Interfacce ............................................................................................................................. 324

Esempio di collegamento ..................................................................................................... 326

9.13

9.13.1

9.13.2

9.13.3

9.13.4

K50, Sensor Module Cabinet-Mounted SMC30................................................................... 327

Informazioni generali ............................................................................................................ 327

Avvertenze di sicurezza ....................................................................................................... 331

Interfacce ............................................................................................................................. 332

Esempio di collegamento ..................................................................................................... 335

9.14

K51, Voltage Sensing Module Cabinet-Mounted VSM10 .................................................... 336

9.15

K52, Modulo encoder aggiuntivo SMC30 ............................................................................ 338

9.16

K76, generazione della tensione ausiliaria nel Line Connection Module ............................ 339

9.17

K87, Terminal Module TM54F ............................................................................................. 341

9.18

K88, Safe Brake Adapter SBA AC 230 V ............................................................................ 343

9.19

9.19.1

9.19.2

9.19.3

9.19.4

9.19.5

9.19.6

9.19.7

9.19.8

9.19.9

9.19.10

9.19.10.1

9.19.10.2

9.19.10.3

9.19.10.4

K90, Control Unit CU320-2 DP ............................................................................................ 345

Generalità............................................................................................................................. 345

Schema dei collegamenti ..................................................................................................... 346

Esempio di collegamento ..................................................................................................... 348

Interfaccia DRIVE-CLiQ X100 - X103 .................................................................................. 349

X126 PROFIBUS ................................................................................................................. 350

Switch degli indirizzi PROFIBUS ......................................................................................... 351

X127 LAN (Ethernet) ............................................................................................................ 352

Interfaccia seriale X140 (RS232) ......................................................................................... 353

Prese di misura T0, T1, T2 .................................................................................................. 353

Scheda di memoria .............................................................................................................. 354

Uso della scheda di memoria............................................................................................... 355

Funzioni dati ......................................................................................................................... 356

Salvataggio delle impostazioni dei parametri della scheda di memoria .............................. 356

Slot per la scheda di memoria ............................................................................................. 357

9.20

K94, ampliamento Performance per CU320-2 ..................................................................... 358

9.21

9.21.1

9.21.2

9.21.3

9.21.4

9.21.5

9.21.6

9.21.7

9.21.8

9.21.9

9.21.9.1

K95, Control Unit CU320-2 PN ............................................................................................ 359

Generalità............................................................................................................................. 359

Schema dei collegamenti ..................................................................................................... 360

Esempio di collegamento ..................................................................................................... 362

Interfaccia DRIVE-CLiQ X100 - X103 .................................................................................. 363

X127 LAN (Ethernet) ............................................................................................................ 364

Interfaccia seriale X140 (RS232) ......................................................................................... 365

X150 P1 / P2 Collegamento PROFINET ............................................................................. 365

Prese di misura T0, T1, T2 .................................................................................................. 366

Scheda di memoria .............................................................................................................. 367

Uso della scheda di memoria............................................................................................... 368

Cabinet Modules raffreddati a liquido

14

Manuale del prodotto, 10/2015, A5E37067668A

Indice del contenuto

9.21.9.2

9.21.9.3

9.21.9.4

Funzioni dati ..........................................................................................................................369

Salvataggio delle impostazioni dei parametri della scheda di memoria ...............................369

Slot per la scheda di memoria ..............................................................................................370

9.22

L00, Impiego nel primo ambiente secondo EN 61800-3, Categoria C2 (reti TN/TT) ...........371

9.23

L07, filtro du/dt compact plus Voltage Peak Limiter .............................................................372

9.24

L08, bobina motore ...............................................................................................................376

9.25

L10, filtro du/dt con Voltage Peak Limiter .............................................................................377

9.26

L13, contattore principale per Basic Line Connection Module < 800 A ................................380

9.27

L21, Limitatore di sovratensione ...........................................................................................380

9.28

L22, dotazione di fornitura senza bobina di rete ...................................................................382

9.29

L25, interruttore automatico in versione estraibile ................................................................382

9.30

L40, sorveglianza filtro di rete ...............................................................................................383

9.31

L41, trasformatore di corrente a terra a monte dell'interruttore principale............................384

9.32

L45, pulsante di emergenza montato nella porta dell'armadio .............................................386

9.33

L50, illuminazione armadio con presa per service ...............................................................387

9.34

L55, riscaldamento anticondensa in armadio .......................................................................388

9.35

L87, sorveglianza dell'isolamento .........................................................................................389

9.36

M06, zoccolo altezza 100 mm, RAL 7022 ............................................................................392

9.37

M07, vano cavi altezza 200 mm, RAL 7035 .........................................................................393

9.38

M23/M43/M55, grado di protezione IP23/IP43/IP55 .............................................................394

9.39

M26/M27, pannelli laterali montati a destra o a sinistra .......................................................395

9.40

9.40.1

9.40.2

M70, sbarra di schermatura EMC .........................................................................................396

Informazioni generali.............................................................................................................396

Collegamento dei cavi alla sbarra di schermatura EMC .......................................................396

9.41

M72, accoppiamenti rapidi per tubo flessibile dell'acqua .....................................................397

9.42

M80 ... M87, sistema di sbarre DC .......................................................................................397

9.43

M88, sistema di sbarre DC per Cabinet Modules lato rete ...................................................399

9.44

M90, supporto per sollevamento (montato in alto) ...............................................................399

9.45

N52, Fusibili del circuito intermedio ......................................................................................400

9.46

P10, apparecchio di misura per grandezze di rete, montato nella porta dell'armadio ..........401

9.47

P11, dispositivo di misura per grandezze di rete con interfaccia PROFIBUS, montato

nella porta dell'armadio .........................................................................................................402

9.48

W01, Unità di raffreddamento a ridondanza parziale con 2 pompe .....................................403

9.49

W20, collegamento all'acqua grezza dal basso....................................................................403

9.50

Y11, assemblaggio in fabbrica in unità di trasporto ..............................................................404

Indice analitico .................................................................................................................................... 405

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

15

Indice del contenuto

Cabinet Modules raffreddati a liquido

16

Manuale del prodotto, 10/2015, A5E37067668A

Avvertenze di sicurezza di base

1.1

1

Avvertenze di sicurezza generali

PERICOLO

Pericolo di morte per contatto con parti sotto tensione e altre fonti di energia

Il contatto con parti sotto tensione può provocare la morte o lesioni gravi.

• Eseguire gli interventi sugli apparecchi elettrici solo se si è in possesso delle adeguate

qualifiche.

• Per qualsiasi intervento sugli apparecchi, rispettare le regole di sicurezza specifiche dei

vari Paesi.

Come regola generale, al fine di garantire la sicurezza devono essere eseguite le seguenti

sei operazioni:

1. Predisporre la disinserzione e informare tutte le persone interessate da questa

operazione.

2. Mettere la macchina fuori tensione.

– Spegnere la macchina.

– Attendere che sia trascorso il tempo di scarica indicato sulle targhette di avviso.

– Accertarsi che non vi sia tensione tra conduttore e conduttore e tra conduttore e

conduttore di protezione.

– Verificare che gli eventuali circuiti di tensione ausiliaria siano privi di tensione.

– Accertarsi che i motori non possano muoversi.

3. Identificare tutte le altre fonti di energia pericolose, come ad es. aria compressa, forza

idraulica o acqua.

4. Isolare o neutralizzare tutte le fonti di energia pericolose, ad es. chiudendo gli interruttori

o le valvole, stabilendo un collegamento a terra o un cortocircuito.

5. Accertarsi che le fonti di energia non possano reinserirsi.

6. Accertarsi che la macchina sia completamente bloccata ... e che si tratti della macchina

giusta.

Una volta conclusi gli interventi necessari, ripristinare lo stato di pronto al funzionamento

ripetendo le operazioni nella sequenza inversa.

AVVERTENZA

Pericolo di morte a causa di tensione pericolosa in caso di collegamento di alimentatori di

corrente non adatti

Il contatto con parti sotto tensione può provocare la morte o gravi lesioni.

• Per tutti i connettori e i morsetti dei gruppi elettronici utilizzare solo alimentatori che

forniscono tensioni di uscita SELV (Safety Extra Low Voltage) o PELV (Protective Extra

Low Voltage).

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

17

Avvertenze di sicurezza di base

1.1 Avvertenze di sicurezza generali

AVVERTENZA

Pericolo di morte per contatto con parti sotto tensione in caso di apparecchiature

danneggiate

L'uso improprio delle apparecchiature può provocare danni.

In caso di apparecchiature danneggiate, possono essere presenti tensioni pericolose sulla

custodia o su componenti scoperti.

• Durante il trasporto, il magazzinaggio e il funzionamento rispettare i valori limite

specificati nei dati tecnici.

• Non utilizzare apparecchiature danneggiate.

AVVERTENZA

Pericolo di morte per folgorazione in caso di schermature non posate

Il sovraccoppiamento capacitivo può generare tensioni di contatto pericolose in caso di

schermature non posate.

• Collegare le schermature dei cavi e in fili non utilizzati dei cavi di potenza (ad es. i fili del

freno) almeno su un lato al potenziale della carcassa messo a terra.

AVVERTENZA

Pericolo di morte per folgorazione in caso di mancanza di messa a terra

Se la connessione del conduttore di protezione di apparecchi della classe di protezione I

manca o è eseguita in modo errato, possono essere presenti tensioni elevate su

componenti aperti, il cui contatto può provocare la morte o gravi lesioni.

• Mettere a terra l'apparecchiatura conformemente alle norme.

AVVERTENZA

Pericolo di morte per folgorazione in caso di scollegamento dei connettori durante il

funzionamento

In caso di estrazione di connettori durante il funzionamento, possono formarsi archi voltaici

in grado di provocare la morte o gravi lesioni.

• Aprire i connettori solo in assenza di tensione, a meno che non si disponga

dell'autorizzazione esplicita ad effettuare questa operazione durante il funzionamento.

AVVERTENZA

Pericolo di morte per propagazione del fuoco in caso di custodia insufficiente

Il fuoco e lo sviluppo di fumo possono provocare gravi danni a persone e cose.

• Installare le apparecchiature prive di custodia protettiva in un armadio metallico (oppure

proteggere l'apparecchiatura con una contromisura equivalente), in modo da impedire il

contatto con il fuoco sia all'interno che all'esterno della custodia.

• Selezionare inoltre il luogo di installazione in modo da evitare la propagazione

incontrollata del fumo in caso di incendio.

• Accertarsi che il fumo possa essere evacuato lungo percorsi previsti.

Cabinet Modules raffreddati a liquido

18

Manuale del prodotto, 10/2015, A5E37067668A

Avvertenze di sicurezza di base

1.1 Avvertenze di sicurezza generali

AVVERTENZA

Pericolo di vita dovuto al movimento imprevisto delle macchine in caso di impiego di

apparecchiature radio o telefoni cellulari

Se si utilizzano apparecchiature radio mobili o telefoni cellulari con potenza di emissione

> 1 W a una distanza inferiore a circa 2 m dai componenti, sulle apparecchiature possono

prodursi interferenze in grado di compromettere la sicurezza funzionale delle macchine,

provocare lesioni personali o causare danni materiali.

• Spegnere le apparecchiature radio o i telefoni cellulari che si trovano nelle immediate

vicinanze dei componenti.

AVVERTENZA

Pericolo di morte per incendio del motore in caso di sovraccarico dell'isolamento

Un cortocircuito verso terra in una rete IT provoca un aumento del carico dell'isolamento

del motore. La conseguenza possibile è il guasto dell'isolamento con pericolo per le

persone dovuto allo sviluppo di fumo e incendio.

• Utilizzare un dispositivo di monitoraggio in grado di segnalare eventuali guasti

dell'isolamento.

• Eliminare il guasto il più rapidamente possibile per non sovraccaricare l'isolamento del

motore.

AVVERTENZA

Pericolo di morte per incendio in caso di surriscaldamento a causa di distanze di

ventilazione insufficienti

Se gli spazi liberi di ventilazione sono insufficienti, può verificarsi un surriscaldamento con

conseguente pericolo per le persone perché possono svilupparsi fumo e incendi. Le

apparecchiature e i sistemi possono inoltre avere una percentuale di guasti maggiore e una

durata di vita inferiore.

• Rispettare assolutamente le distanze minime per gli spazi liberi di ventilazione dei vari

componenti. Queste distanze sono riportate nei disegni quotati o nelle "Avvertenze di

sicurezza specifiche del prodotto" all'inizio di questo capitolo.

AVVERTENZA

Pericolo di incidenti a causa di targhette di avviso mancanti o illeggibili

Se le targhette di avviso mancano o sono illeggibili, possono verificarsi incidenti con

conseguenze fatali.

• Verificare la completezza delle targhette di avviso in base alla documentazione.

• Applicare sui componenti le opportune targhette di avviso mancanti, eventualmente

nella lingua del Paese.

• Sostituire le targhette di avviso illeggibili.

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

19

Avvertenze di sicurezza di base

1.2 Avvertenze di sicurezza relative ai campi elettromagnetici (EMF)

ATTENZIONE

Danni all'apparecchio dovuti a prove non conformi di tensione/isolamento

Le prove di tensione/isolamento condotte in modo non conforme possono danneggiare le

apparecchiature.

• Scollegare le apparecchiature dai morsetti elettrici prima di effettuare la prova sotto

tensione o la prova di isolamento della macchina o dell'impianto.

Tutti i convertitori e i motori sono sottoposti in fabbrica ad una prova di alta tensione. Per

questo motivo non è necessario svolgere una prova ulteriore nell'ambito della macchina o

dell'impianto.

AVVERTENZA

Pericolo di morte a causa di funzioni Safety non attive

Le funzioni Safety non attive o non adattate possono provocare malfunzionamenti sulle

macchine e di conseguenza lesioni gravi o la morte.

• Prima della messa in servizio leggere attentamente le informazioni nella relativa

documentazione del prodotto.

• Per le funzioni rilevanti per la sicurezza eseguire un controllo di sicurezza del sistema

completo, inclusi tutti i componenti rilevanti.

• Con un'opportuna parametrizzazione accertarsi che le funzioni di sicurezza applicate

siano applicate e adatte al compito di azionamento e di automazione specifico.

• Eseguire un test funzionale.

• Utilizzare l'impianto in modo produttivo solo dopo aver verificato l'esecuzione corretta

delle funzioni rilevanti per la sicurezza.

Nota

Avvertenze di sicurezza importanti relative alle funzioni Safety

Se si desidera utilizzare le funzioni Safety, rispettare assolutamente le avvertenze di

sicurezza contenute nei manuali Safety.

Cabinet Modules raffreddati a liquido

20

Manuale del prodotto, 10/2015, A5E37067668A

Avvertenze di sicurezza di base

1.2 Avvertenze di sicurezza relative ai campi elettromagnetici (EMF)

1.2

Avvertenze di sicurezza relative ai campi elettromagnetici (EMF)

AVVERTENZA

Pericolo di morte derivante dai campi elettromagnetici

Durante il funzionamento di impianti elettro-energetici, ad es. trasformatori, convertitori,

motori, vengono generati dei campi elettromagnetici (EMF).

Questi rappresentano un pericolo soprattutto per le persone portatrici di pacemaker

cardiaci o impianti che si trovassero nelle immediate vicinanze dei dispositivi/dei sistemi.

• Accertarsi che la persona interessata rispetti la distanza necessaria (minimo 2 m).

1.3

Manipolazione di componenti sensibili alle scariche elettrostatiche

(ESD)

I componenti esposti a pericolo elettrostatico (ESD, Electrostatic Sensitive Device) sono

componenti singoli, circuiti integrati, unità o dispositivi che possono essere danneggiati da

campi o scariche elettrostatiche.

ATTENZIONE

Danni causati da campi elettrici o scariche elettrostatiche

I campi elettrici o le scariche elettrostatiche possono danneggiare singoli componenti,

circuiti integrati, unità o dispositivi e quindi provocare danni funzionali.

• Per l'imballaggio, l'immagazzinaggio, il trasporto e la spedizione dei componenti, delle

unità o dei dispositivi utilizzare solo l'imballaggio originale o altri materiali adatti come ad

es. gommapiuma conduttiva o pellicola di alluminio.

• Prima di toccare i componenti, le unità o i dispositivi occorre adottare uno dei seguenti

provvedimenti di messa a terra:

– Bracciale ESD

– Scarpe ESD o fascette ESD per la messa a terra nei settori ESD con pavimento

conduttivo

• Appoggiare i componenti elettronici, le unità o gli apparecchi solo su supporti conduttivi

(tavoli con rivestimento ESD, materiale espanso ESD conduttivo, sacchetti per

imballaggio ESD, contenitori di trasporto ESD).

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

21

Avvertenze di sicurezza di base

1.4 Indicazioni di sicurezza

1.4

Indicazioni di sicurezza

Nota

Industrial Security

Siemens commercializza prodotti di automazione e di azionamento per la Industrial Security

che contribuiscono al funzionamento sicuro di impianti, soluzioni, macchinari,

apparecchiature e/o reti. Questi prodotti sono componenti essenziali di una concezione

globale di Industrial Security. In quest'ottica i prodotti Siemens sono sottoposti ad un

processo continuo di sviluppo. Consigliamo pertanto di controllare regolarmente la

disponibilità di aggiornamenti relativi ai prodotti.

Per il funzionamento sicuro di prodotti e soluzioni Siemens è necessario adottare idonee

misure preventive (ad es. un concetto di protezione di cella) e integrare ogni componente in

un concetto di Industrial Security globale all'avanguardia. In questo senso si devono

considerare anche gli eventuali prodotti impiegati di altri costruttori. Per ulteriori informazioni

sulla Industrial Security, vedere questoindirizzo (http://www.siemens.com/industrialsecurity).

Per restare informati sugli aggiornamenti cui vengono sottoposti i nostri prodotti, suggeriamo

di iscriversi ad una newsletter specifica del prodotto. Per ulteriori informazioni, vedere questo

indirizzo (http://support.industry.siemens.com/).

AVVERTENZA

Pericolo a causa di stati operativi non sicuri dovuti a manipolazione del software

Qualsiasi alterazione del software (ad es. virus, cavalli di Troia, malware, bug) può

provocare stati operativi non sicuri dell'impianto e di conseguenza il rischio di morte, lesioni

gravi e danni materiali.

• Mantenere aggiornato il software.

Informazioni e newsletter in merito si possono trovare al seguente indirizzo

(http://support.industry.siemens.com/).

• Integrare i componenti di automazione e azionamento in un concetto di Industrial

Security globale all'avanguardia dell'impianto o della macchina.

Ulteriori informazioni in merito si trovano a questo indirizzo

(http://www.siemens.com/industrialsecurity).

• Tutti i prodotti utilizzati vanno considerati nell'ottica di questo concetto di Industrial

Security globale.

Nota

Manuale di progettazione Industrial Security

Un manuale di progettazione sul tema della Industrial Security si trova a questo indirizzo

(https://support.industry.siemens.com/cs/ww/it/view/108862708).

Cabinet Modules raffreddati a liquido

22

Manuale del prodotto, 10/2015, A5E37067668A

Avvertenze di sicurezza di base

1.5 Rischi residui di sistemi di azionamento (Power Drive System)

1.5

Rischi residui di sistemi di azionamento (Power Drive System)

I componenti per il controllo e l'azionamento di un sistema di azionamento sono omologati

per l'impiego industriale e commerciale in reti industriali. L'impiego in reti pubbliche richiede

una diversa progettazione e/o ulteriori misure.

Questi componenti possono funzionare solo all'interno di involucri chiusi o dentro quadri

elettrici sovraordinati con coperchi protettivi chiusi e congiuntamente a tutti i dispositivi di

protezione previsti.

Questi componenti possono essere manipolati solo da personale qualificato e addestrato,

che conosca e rispetti tutte le avvertenze di sicurezza riportate sui componenti e nella

relativa documentazione tecnica per l'utente.

Nell'ambito della valutazione dei rischi della macchina, da eseguire conformemente alle

prescrizioni locali (ad es. Direttiva Macchine CE), il costruttore della macchina deve

considerare i seguenti rischi residui derivanti dai componenti impiegati per il controllo e

l'azionamento di un sistema di azionamento:

1. Movimenti indesiderati di parti della macchina motorizzate durante la messa in servizio, il

funzionamento, la manutenzione e la riparazione, dovuti ad esempio a

– Errori hardware e/o software nei sensori, nel controllo, negli attuatori e nella tecnica di

collegamento

– Tempi di reazione del controllo e dell'azionamento

– Funzionamento e/o condizioni ambientali esterni alla specifica

– Condensa / imbrattamenti conduttivi

– Errori durante la parametrizzazione, la programmazione, il cablaggio e il montaggio

– Utilizzo di apparecchiature radio / telefoni cellulari nelle immediate vicinanze del

controllo

– Influenze esterne / danneggiamenti

2. In caso di guasto possono verificarsi temperature eccezionalmente elevate, incluso fuoco

aperto, all'interno e all'esterno del convertitore, nonché emissioni di luce, rumore,

particelle, gas ecc., ad esempio a causa di:

– Guasto a componenti

– Errore software

– Funzionamento e/o condizioni ambientali esterni alla specifica

– Influenze esterne / danneggiamenti

I convertitori con grado di protezione Type / IP20 devono essere installati in un quadro

elettrico in metallo (oppure essere protetti con un altro provvedimento equivalente) in

modo tale da impedire il contatto con il fuoco all'interno e all'esterno del convertitore.

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

23

Avvertenze di sicurezza di base

1.5 Rischi residui di sistemi di azionamento (Power Drive System)

3. Tensioni di contatto pericolose, ad esempio dovute a

– Guasto a componenti

– Influenza in caso di cariche elettrostatiche

– Induzione di tensioni con motori in movimento

– Funzionamento e/o condizioni ambientali esterni alla specifica

– Condensa / imbrattamenti conduttivi

– Influenze esterne / danneggiamenti

4. Campi elettrici, magnetici ed elettromagnetici in condizioni di esercizio che, ad esempio,

possono essere pericolosi per portatori di pacemaker, impianti od oggetti metallici in caso

di distanza insufficiente

5. Rilascio di sostanze ed emissioni dannose per l'ambiente in caso di utilizzo non

appropriato e/o smaltimento non corretto dei componenti

Nota

I componenti vanno protetti dagli imbrattamenti conduttivi, ad es. tramite il montaggio in un

quadro elettrico con grado di protezione IP54 secondo IEC 60529 risp. NEMA 12.

Qualora sia possibile escludere la formazione di imbrattamenti conduttivi nel luogo di

installazione, è consentito anche un grado di protezione inferiore del quadro elettrico.

Per ulteriori informazioni sui rischi residui derivanti dai componenti di un sistema di

azionamento, consultare la Documentazione tecnica per l'utente ai capitoli relativi.

Cabinet Modules raffreddati a liquido

24

Manuale del prodotto, 10/2015, A5E37067668A

Panoramica del sistema

2.1

2

Panoramica

I SINAMICS S120 Cabinet Module sono i componenti di un sistema modulare di apparecchi

in armadio per azionamenti a più motori con alimentazione centrale e sbarra collettrice del

circuito intermedio comune, utilizzati ad esempio nell'industria di processo, automobilistica,

metallurgica, mineraria e nel settore delle gru.

Il sistema comprende apparecchi da incasso raffreddati a liquido della serie SINAMICS S120

e costituisce pertanto un complemento ideale delle serie di apparecchi in armadio

SINAMICS G150 e SINAMICS S150 per azionamenti singoli.

Tutti i componenti dell'azionamento, dall'alimentatore di rete fino ai convertitori sul lato

convertitore, sono racchiusi in forma compatta e ordinata nei singoli Cabinet Module. Essi

possono essere combinati in modo flessibile ed essere adattati alle specifiche esigenze del

cliente grazie ad una vasta gamma di opzioni.

I componenti principali del sistema sono:

● Basic Line Connection Module con componenti lato rete quali contattori, fusibili,

interruttori automatici, bobine di rete e filtri di rete per il funzionamento a 2 quadranti

● Active Line Connection Module con componenti lato rete quali contattori, fusibili,

interruttori automatici e Active Interface Module per funzionamento a quattro quadranti

con effetti retroattivi di rete trascurabili.

● Motor Module

● Control Unit

● Heat Exchanger Module

Le interfacce standardizzate sia per i collegamenti di potenza che per quelli di controllo

facilitano la progettazione e il montaggio. La comunicazione tra i moduli di potenza e la

Control Unit centrale avviene tramite DRIVE-CLiQ, l'interfaccia seriale interna agli

azionamenti.

Figura 2-1

Esempio di un gruppo di azionamenti con SINAMICS S120 Cabinet Module per un azionamento a più motori

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

25

Panoramica del sistema

2.2 Campo di impiego

La tabella seguente riepiloga i campi di tensione e di potenza per i quali sono disponibili i

SINAMICS S120 Cabinet Module raffreddati a liquido:

Tabella 2- 1

Riepilogo dei campi di tensione e delle potenze dei Cabinet Module SINAMICS S120

Tensione

di rete

3 AC

Corrente di

ingresso

Tensione del

circuito

intermedio

DC

Corrente del

circuito intermedio

Basic Line Connection Module 1)

380 ... 480 V

500 ... 690 V

610 ... 1420 A

340 ... 1350 A

510 … 650 V

675 … 930 V

740 … 1730 A

420 … 1650 A

360 ... 830 kW

355 ... 1370 kW

Active Line Connection Module 1)

380 ... 480 V

500 ... 690 V

985 ... 1405 A

1025 ... 1560 A

570 … 720 V

750 … 1035 V

1100 … 1573 A

1147 … 1740 A

630 ... 900 kW

1100 ... 1700 kW

Motor Module 1)

1)

(380 ... 480 V)

(500 ... 690 V)

510 ... 720 V

675 ... 1035 V

Corrente di

uscita

605 … 1405 A

465 … 1560 A

Potenza

315 ... 800 kW

450 ... 1500 kW

Con il collegamento in parallelo di max. 4 moduli uguali è possibile aumentare in modo corrispondente la potenza.

2.2

Campo di impiego

Il sistema di azionamento modulare SINAMICS S120 Cabinet Module viene utilizzato nei

casi in cui si devono coordinare più motori per risolvere un compito di azionamento in un

gruppo di azionamenti multiasse.

Esempi tipici sono:

● Macchine confezionatrici

● Macchine per la lavorazione della plastica

● Macchine tessili

● Presse, punzonatrici

● Azionamenti per laminatoi

● Dispositivi di sollevamento e gru

● Macchine da stampa e per la lavorazione della carta

● Banchi di prova per veicoli e riduttori

● Applicazioni per banchi di prova

● Macchine per la lavorazione di legno, vetro e ceramica

● Sistemi di manipolazione e montaggio

● Macchine utensili

Con i Cabinet Module si possono realizzare anche azionamenti singoli di elevata potenza

(collegamento in parallelo).

Cabinet Modules raffreddati a liquido

26

Manuale del prodotto, 10/2015, A5E37067668A

Panoramica del sistema

2.3 Vantaggi

2.3

Vantaggi

Le eccellenti caratteristiche di sistema dei SINAMICS S120 Cabinet Module offrono al

gestore dell'impianto i seguenti vantaggi:

● Ottimizzazione del processo con dispendio minimo:

– Integrazione semplice in soluzioni di automazione mediante interfaccia PROFIBUS o

PROFINET di serie e varie interfacce analogiche e digitali.

– Rispetto dei massimi requisiti di precisione e dinamica degli azionamenti grazie

all'utilizzo delle regolazione vettoriale e della servoregolazione.

● Affidabilità e disponibilità elevate

– Incremento della disponibilità dell'impianto grazie alla sostituzione semplice e veloce

di singoli moduli e componenti di potenza.

● Risparmio di energia durante il funzionamento:

– Gli inverter sul lato motore sono accoppiati tramite il circuito intermedio comune e

consentono uno scambio di energia reciproco tra motori che operano sia in regime

motorico che generatorico. In questo modo di risparmia energia, si scarica

l'alimentatore di rete e si riducono le reazioni di rete.

– Generalmente l'alimentatore di rete viene dimensionato solo per l'energia motorica

massima necessaria/la corrente motorica massima necessaria e non per la somma

del fabbisogno di energia dei Motor Module funzionanti sul circuito intermedio. Di

conseguenza gli alimentatori sono spesso di dimensioni molto più ridotte, ad es. negli

impianti a nastro e nei banchi di prova per motori con Motor Module che operano sia

in regime motorico che generatorico.

● Riduzione al minimo dei costi per funzionamento, manutenzione e assistenza:

– Messa in servizio semplice grazie al tool di messa in servizio guidato da menu

"STARTER".

– Pannello operatore opzionale AOP30 con guida di menu, visualizzazione del testo in

chiaro e visualizzazione con diagrammi a barre delle grandezze di processo.

– Buona accessibilità di tutti i moduli dell'apparecchio e quindi massima praticità negli

interventi di manutenzione.

● Ingombro ridotto

● Funzionamento con scarso impatto ambientale:

– Convertitori particolarmente leggeri e compatti grazie all'impiego dei più moderni

semiconduttori IGBT e del raffreddamento a liquido.

Cabinet Modules raffreddati a liquido

Manuale del prodotto, 10/2015, A5E37067668A

27

Panoramica del sistema

2.4 Line Connection Modules

2.4

Line Connection Modules

2.4.1

Generalità

L'alimentazione del gruppo di azionamenti avviene tramite i Line Connection Module. Essi

generano dalla tensione di rete una tensione continua e forniscono così energia ai Motor

Module collegati al circuito intermedio in tensione continua. Questi sono adatti per il

collegamento a reti con centro stella messo a terra (TN, TT) e non messo a terra (IT).

I Line Connection Module vengono collegati alla rete di alimentazione e sono realizzati di

serie secondo EN 61800-3 categoria C3.

2.4.2

Basic Line Connection Modules

I Basic Line Connection Module constano di un Line Connection Module e di un Basic Line

Module raffreddato a liquido integrati in un sistema in armadio.

I Basic Line Connection Module sono adatti solo per il funzionamento come alimentatori,

cioè non possono recuperare in rete l'energia generatoria.

Nel caso in cui si sviluppi energia generatoria, ad es. in fase di frenatura degli azionamenti,