AS_APR_FROSINI IMP c:AS_APR_FROSINI IMP

25-03-2008

16:47

Pagina 98

TECNICA manutenzione

La manutenzione dei motori

elettrici finalizzata al

risparmio energetico

Ignazio Arces, Luca Ferraris, Lucia Frosini

La manutenzione ha lo scopo di assicurare nel tempo l’affidabilità di una macchina, intesa come

funzionamento nelle modalità previste in fase di progetto. Nelle attività industriali ad alta intensità energetica

può essere economicamente conveniente allargare il significato di manutenzione al mantenimento delle

prestazioni al di sopra di un livello minimo prefissato. Il lavoro introduce un metodo pratico per valutare la

convenienza di una strategia di manutenzione basata sul risparmio energetico, riepilogando le tecniche

diagnostiche e le azioni manutentive necessarie, con particolare applicazione ai motori elettrici di un processo

a ciclo continuo quale una raffineria di petrolio.

Nelle attività industriali ad alta intensità energetica, come nel

caso delle raffinerie di petrolio, il costo operativo annuo di un

motore in funzionamento continuo può essere circa 8\9 volte

il costo iniziale del motore stesso. In questi casi, l’attività di

manutenzione può essere trasformata in un’opportunità di

risparmio energetico; essa ha infatti lo scopo di assicurare nel

tempo l’affidabilità di una macchina, intesa come funzionamento nelle modalità previste in fase di progetto. Pertanto, è

possibile definire un valore limite del rendimento che si vuole

mantenere implementando la strategia di manutenzione

basata sul risparmio energetico.

Il rendimento dei motori elettrici si riduce infatti nel tempo a

causa di [1]:

- condizioni ambientali particolari (ad esempio l’inquinamento che provoca ostruzione dei canali di ventilazione non

permettendo lo smaltimento del calore);

- carenza di lubrificazione;

- non corretto allineamento alla macchina operatrice;

- elevate vibrazioni;

- scarsa qualità della potenza elettrica;

- incremento dei fenomeni di scariche parziali rispetto alla

condizione di macchina nuova.

Per mantenere il rendimento al di sopra del limite imposto,

occorrerà:

- gestire la qualità della fornitura di energia elettrica al

motore entro tolleranze ristrette;

- trasferire in maniera efficiente la potenza al carico meccanico;

- mantenere opportunamente le prestazioni della macchina

utilizzatrice (per evitare di sovraccaricare inutilmente il

motore elettrico).

La registrazione dei dati rappresenta il supporto fondamentale

I. Arces, Eni SpA; L. Ferraris, Politecnico di Torino, Sede di Alessandria;

L. Frosini, Dipartimento Ingegneria Elettrica, Università di Pavia

98 - Automazione e Strumentazione - Aprile 2008

per una strategia di manutenzione “pro-attiva” (oltre che preventiva e predittiva) del motore elettrico: il confronto dei dati

raccolti con le registrazioni storiche permette infatti di rilevare prontamente degradi nelle prestazioni, consentendo al

manutentore di intervenire in tempo.

La scheda tecnica del motore, che riporta il servizio, il

costruttore, il numero seriale, il modello, la taglia e le specifiche degli ancillari (tipo di accoppiamento ecc.), dovrà anche

riservare un campo per la registrazione sia delle azioni di

manutenzione sia dei test periodici di performance.

In genere queste informazioni si trovano su due o tre database

diversi (DB Schede tecniche e azioni manutentive, DB risultati diagnostica elettrica, DB risultati diagnostica meccanica),

che dovranno quindi dialogare fra di loro.

Nel lavoro verrà presentato un metodo pratico per valutare la

convenienza di una strategia di manutenzione basata sul

risparmio energetico, riepilogando le tecniche diagnostiche

(meccaniche, termiche, elettriche) e le azioni manutentive

necessarie, con particolare applicazione ai motori elettrici di

un processo a ciclo continuo quale una raffineria di petrolio.

Manutenzione ed esperienza dal campo

In ambito industriale si possono distinguere quattro strategie

di manutenzione:

- Manutenzione Correttiva (MC) o reattiva o ad evento;

- Manutenzione Programmata (MP) o preventiva o periodica;

- Manutenzione su Condizione (CBM) o predittiva;

- Manutenzione Pro-Attiva.

La scelta della strategia più opportuna da applicare a ciascuna

macchina è basata sulla minimizzazione del costo operativo e

dipende dal periodo di vita della macchina stessa.

In generale, l’approccio più diffuso è un compromesso tra la

CBM e MP, che sono tra loro strettamente correlate: la CBM

AS_APR_FROSINI IMP c:AS_APR_FROSINI IMP

25-03-2008

16:47

Pagina 99

TECNICA manutenzione

necessita infatti di attività diagnostiche che in parte possono

essere effettuate in linea, in parte solamente fuori linea, e

quindi durante le fermate previste per la MP, la cui periodicità

può essere opportunamente calibrata grazie alle informazioni

acquisite tramite le attività diagnostiche effettuate per la

CBM.

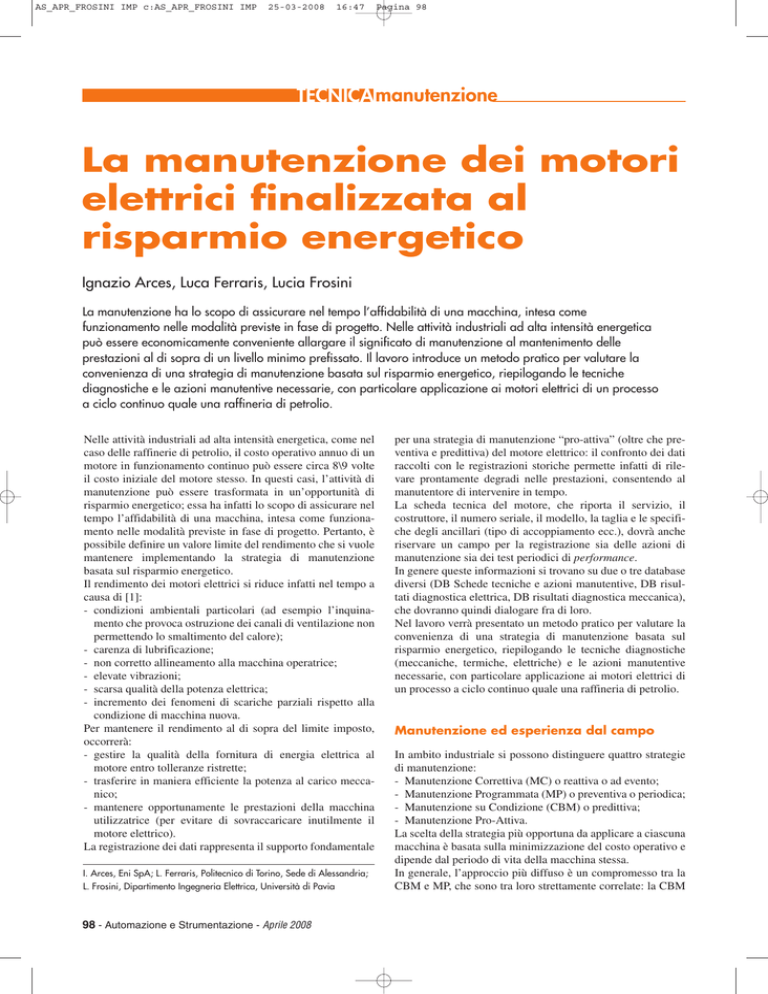

La tabella della figura 1, frutto delle best pratices industriali,

fornisce le linee guida generali sulla frequenza delle attività di

manutenzione da eseguire sui motori elettrici, in funzione dell’ambiente nel quale il motore viene esercito, che rappresenta

il primo indicatore per il livello di manutenzione richiesto.

Le attività diagnostiche effettuate durante le revisioni com-

Figura 1 - Frequenza delle attività di manutenzione sui motori

elettrici

prendono misure di tipo elettrico, meccanico e di temperatura

e hanno lo scopo di fornire informazioni sulle reali condizioni

di funzionamento della macchina, nell’ottica di attuare una

manutenzione su condizione.

Misure di tipo meccanico (vibrazioni e rumore)

L’analisi delle vibrazioni può essere efficacemente impiegata

per rilevare guasti incipienti nei cuscinetti, negli avvolgimenti

di statore, nel rotore e nell’accoppiamento con la macchina

utilizzatrice.

Per individuare le frequenze sollecitate nelle diverse condizioni di guasto (figura 2), occorre considerare le principali

sorgenti di vibrazione nei motori elettrici: forza di Maxwell,

forza di Lorentz, comportamento dinamico del rotore, risposta

dei cuscinetti alla vibrazione trasmessa dal rotore [3].

La forza attrattiva per unità di superficie che si sviluppa tra

rotore e statore è data dalla componente radiale del tensore di

Maxwell:

(1)

dove B è l’induzione magnetica al traferro e µ0 è la permeabilità magnetica del vuoto.

La componente principale di B ha distribuzione spaziale al

traferro con periodo che dipende dal numero di paia poli e

ampiezza variabile sinusoidalmente nel tempo con frequenza

pari a quella di alimentazione fs. Quindi la componente principale di σn avrà ampiezza variabile sinusoidalmente nel tempo

con frequenza 2fs e la frequenza principale delle vibrazioni

della cassa di statore sarà 2fs.

In condizioni di perfetta concentricità, σn agisce perpendicolarmente alle superfici di rotore e statore in modo simmetrico,

per cui, integrato lungo tutto il traferro, dà risultante nulla.

Quando il rotore e lo statore non sono tra loro concentrici, se

il rotore è rigido e i cuscinetti sono a rotolamento, come nella

maggior parte dei motori elettrici, si possono distinguere due

tipi di eccentricità: statica e dinamica.

Nel caso di eccentricità statica (ad esempio causata da disallineamento dovuto a tolleranze costruttive o da usura dei cuscinetti) la posizione di minima lunghezza del traferro è fissa

nello spazio e nel tempo: integrando σn lungo il traferro, si

ottiene una risultante statica non nulla nella direzione di traferro minimo.

L’eccentricità statica produce anche una componente addizionale di σn (rispetto alla condizione di concentricità) variabile

sinusoidalmente nel tempo con frequenza 2fs; quindi ci si

aspetta un aumento della vibrazione a 2fs [4].

Nel caso di eccentricità dinamica (ad esempio causata da

ingobbamento del rotore o dal suo comportamento flessibile)

la posizione di minima lunghezza del traferro ruota con il

rotore, per cui si produce una forza magnetica rotante alla

velocità del rotore fr. L’eccentricità dinamica produce vibrazioni anche alle frequenze (2fs – fr), (2fs + fr) [4]. Inoltre,

l’eccentricità dinamica determina anche uno sbilanciamento

meccanico, ossia una forza centrifuga che ruota alla velocità

di rotazione del rotore, e che quindi si manifesta tramite vibrazioni a frequenza fr [5].

Asimmetrie del campo magnetico di statore o di rotore provocano una non sinusoidalità della distribuzione spaziale dell’induzione e, di conseguenza, effetti sulle vibrazioni.

In particolare, la rottura delle barre di rotore provoca un

aumento delle vibrazioni alle frequenze (fr – 2sfs) e (fr + 2sfs)

[6] e a frequenze multiple dispari della frequenza di rotazione

fr con bande laterali analoghe alle precedenti [7].

Asimmetrie del campo magnetico statorico, dovute a difetti di

costruzione, corto circuito parziale di alcune sezioni dell’avvolgimento o terna di tensioni di alimentazione non simmetrica, provocano vibrazioni a 2fs, e a frequenze multiple pari di

fs [7].

La forza di Lorentz agente sulle testate degli avvolgimenti è

prodotta dall’interazione tra il flusso disperso e le correnti che

fluiscono negli avvolgimenti. Anche la pulsazione di questa

forza è 2fs e la sua ampiezza è proporzionale al quadrato della

corrente. A causa della complessa geometria delle testate, le

vibrazioni dovute a questa forza si sviluppano in direzione

radiale, assiale e tangenziale. L’avvolgimento di statore è progettato per resistere a questa forza, tuttavia frequenti fermate e

avviamenti della macchina o variazioni di carico possono

allentare il serraggio degli avvolgimenti e una conseguente

abrasione o criccatura dell’isolamento. L’analisi delle vibrazioni delle testate è impiegata per la diagnostica di motori di

elevata potenza, utilizzando accelerometri triassiali posti sugli

avvolgimenti.

Vibrazioni del motore possono essere indotte dalla macchina

utilizzatrice a causa di allentamenti meccanici al giunto o coppia di carico non costante. Queste vibrazioni si presentano

generalmente a frequenze multiple di fr, ma anche a frequenze

Aprile 2008 - Automazione e Strumentazione - 99

AS_APR_FROSINI IMP c:AS_APR_FROSINI IMP

25-03-2008

16:47

Pagina 100

TECNICA manutenzione

dipendenti dalla frequenza di variazione del carico.

Ulteriori vibrazioni sono provocate dai guasti nei cuscinetti. Il

monitoraggio del livello complessivo della vibrazione della

cassa del cuscinetto può essere utile per rilevare guasti non

ciclici (corrosione o fluting provocato dalle correnti elettriche), mentre i guasti ciclici (ad esempio la sfaldatura) producono componenti della vibrazione a frequenze specifiche, funzione della geometria dei cuscinetti e di fr [8].

La rumorosità è un altro indicatore di problemi incipienti:

deterioramento dei cuscinetti in atto, parti rotte dentro il

motore, ventola sganciata, cinghia allentata, o il risultato di un

non corretto allineamento.

macchina ferma, i manager di manutenzione dovrebbero

affiancare prove diagnostiche elettriche effettuabili con macchina in servizio come il rilievo on-line delle scariche parziali

(PD) dell’isolamento: la figura 3 riepiloga sinteticamente

l’efficienza dei vari metodi diagnostici verso i vari tipi di

difetti elettrici di un motore.

Figura 3 - Metodi di misura e difetti rilevati negli avvolgimenti dei

motori elettrici

Figura 2 - Sintesi delle frequenze sollecitate nello spettro delle

vibrazioni

Misure di temperatura

Rilevare e registrare la temperatura della carcassa del motore

può fornire un’utile base di dati per il programma di manutenzione, in quanto i motori più caldi sono quelli meno efficienti,

perché dissipano energia sotto forma di calore.

Pertanto, in una manutenzione basata sull’energy saving, un

altro utile strumento è l’Infrared Thermal Imaging per il

rilievo delle temperature di lavoro e della distribuzione del

calore nelle condizioni di normale esercizio [9].

Misure di tipo elettrico

Tra i test elettrici periodici normalmente effettuati su motori a

media tensione ci sono:

- la misura della resistenza di isolamento prima di ogni riavviamento dopo fermo prolungato;

- l’indice di polarizzazione (che fornisce indicazioni sul

degrado dell’isolamento ma precipuamente sulla pulizia e la

presenza di umidità sull’avvolgimento) eseguito normalmente dopo una manutenzione generale di impianto ed

almeno ogni quattro anni (30.000 ore circa di funzionamento) ed in occasione di interventi di revisione generale

della macchina;

- la misura di Tangente δ.

Il problema è la ripetibilità delle misure: nel DB che raccoglierà i risultati si dovrà prevedere un campo recante la data di

taratura della strumentazione, lo stato del motore (appena fermato o fermo da tempo), le condizioni al contorno (umidità,

temperatura ecc.) [2].

Accanto alle prove menzionate, che possono eseguirsi solo a

Tutte le misure delle PD in una macchina elettrica dovrebbero

essere eseguite in conformità allo Standard IEEE 1434-2.000

ed una regola empirica è che se nell’arco di un semestre si ha

un raddoppio dell’attività PD all’interno di una macchina è in

corso un rapido deterioramento dell’isolamento. Lo Standard

IEEE prevede che durante le misure siano registrate alcune

variabili di processo: potenza attiva, potenza reattiva, tensione

concatenata di alimentazione, corrente di fase, temperatura

dello statore massima e minima, pressione e umidità

ambiente, tempo in cui il carico è stato costante. Durante le

prove è necessario che la tensione di alimentazione sia entro il

±2% della tensione nominale. Se in fase di costruzione la

macchina elettrica non viene dotata di sensori fissi per la

misura on line delle PD è possibile installare delle sonde

rivolgendosi a specialisti del settore o utilizzare tecnologie

non invasive come quella basata sui frame sensors [10].

Figura 4 - Tipico schema di misura basato su CT e frame sensors [10]

►

100 - Automazione e Strumentazione - Aprile 2008

AS_APR_FROSINI IMP c:AS_APR_FROSINI IMP

25-03-2008

16:50

Pagina 103

TECNICA manutenzione

Nello schema di misura della figura 4, il sensore CT

(trasformatore di corrente per la misura degli impulsi ad alta

frequenza che si generano in seguito a PD) potrà rilevare PD

in morsettiera o nel cavo di alimentazione, mentre i frame

sensors posizionati sulla carcassa della macchina potranno

rilevare PD nell’avvolgimento. L’esperienza degli autori

suggerisce due misure all’anno per le macchine di media

tensione in due stagioni differenti (per registrare il differente

impatto di temperatura e umidità) [10].

La qualità della fornitura di energia elettrica al motore ha un

grosso impatto sull’efficienza e quindi deve essere mantenuta

entro certe tolleranze.

Un degrado della qualità dell’energia fornita è costituito dal

funzionamento bifase che si verifica per un’apertura di una

fase della rete di alimentazione, per un cattivo contatto sullo

starter del motore o per intervento di un solo fusibile di protezione del motore: in ogni caso si ha un sovraccarico sulle

rimanenti fasi con sovratemperature che possono danneggiarne gli avvolgimenti.

Una terna di tensioni di alimentazione non simmetrica è fonte

impropria di calore e di dissipazione di energia: il rapporto

percentuale fra la massima deviazione della tensione dal valor

medio ed il valor medio deve esser mantenuto entro l’1%.

Valori intorno al 2% possono ridurre di otto volte la durata di

vita del sistema di isolamento; gli standard americani raccomandano di ridurre la potenza del motore al 75% se lo sbilanciamento supera il 5%. È necessario installare quindi idonei

strumenti per monitorare lo sbilanciamento unitamente alla

frequenza (sono tollerabili variazioni del ±5% dal valore

nominale) ed alla tensione (sono tollerabili variazioni del

±6% dal valore nominale).

Da non trascurare sono, infine, gli effetti delle armoniche di

corrente prodotte dagli inverter che, oltre ad essere fonte di

dissipazione di energia, possono essere causa indiretta di guasti meccanici.

Valutare la convenienza di una strategia

di manutenzione energy saving

Qualunque sia la strategia di manutenzione applicata in

un’attività industriale dovrà essere minimo il costo operativo

totale C:

(2)

dove CG è il costo di mancata produzione a causa di un guasto,

CM è il costo di manutenzione e λG e λM sono dei fattori di

peso dei suddetti costi che per semplicità porremo uguale a 1

(nei casi in cui l’interrompibilità del servizio è un vincolo λG

avrà un valore molto più elevato di λM).

I costi di manutenzione CM di un motore elettrico sono funzione dei costi di diagnostica e ispezione CDIAG e dei costi di

riparazione o sostituzione CR (pulizia, parti di ricambio, materiali di consumo, costo del lavoro):

(3)

Questi costi crescono proporzionalmente con la frequenza

dell’attività di manutenzione. I costi CDIAG sono funzione del

luogo di installazione e del design del motore. Un design che

non tenga conto del luogo di installazione imporrà costi di

diagnostica più alti perché si ricorre a tecniche più raffinate

delle tradizionali misure affidate al personale interno

(l’outsourcing in questi casi è la scelta economicamente conveniente).

Intuitivamente, quando su un sistema non viene fatta manutenzione il guasto è inevitabile e CG raggiunge il massimo valore.

All’aumentare di CM si osserva una diminuzione non lineare di

CG, e, da un certo punto in poi, al crescere di CM si ha un

effetto molto limitato su CG (figura 5). Il costo operativo

ottimo sarà funzione della strategia di manutenzione, della disponibilità di risorse economiche e di risorse umane qualificate.

Figura 5 - Andamento del costo del guasto CG in funzione del costo

di manutenzione CM

Manutenzione correttiva, preventiva,

su condizione

La manutenzione correttiva (MC) è economicamente conveniente quando i disservizi generano piccole perdite finanziarie

e minimi inconvenienti per i clienti; in questo caso i costi di

diagnostica sono nulli ma tutti gli altri costi permangono.

La manutenzione programmata (MP) è l’attivazione periodica

delle funzioni di manutenzione con l’obiettivo di prevenire i

guasti catastrofici e la manutenzione in emergenza; la MP

include la diagnostica dei macchinari e la riparazione (o sostituzione) allorquando viene rilevato un guasto incipiente (o

previsto su base storica). Tale strategia ha la difficoltà maggiore nel fissare gli intervalli di manutenzione: un approccio

conservativo con riparazioni o sostituzioni premature genererà un incremento del costo CR.

La manutenzione su condizione (CBM) è infine una manutenzione programmata sulla base del monitoraggio continuo o

periodico del macchinario con l’attivazione della funzione

manutentiva solo quando richiesta dal macchinario stesso; la

CBM aiuta ad incrementare il fattore di servizio di un macchinario ed a ridurre il costo totale di manutenzione anche se ha

come rovescio della medaglia l’incremento dei costi di diagnostica; la figura 6 mostra un possibile andamento del costo

operativo applicando la CBM.

Aprile 2008 - Automazione e Strumentazione - 103

AS_APR_FROSINI IMP c:AS_APR_FROSINI IMP

25-03-2008

16:50

Pagina 104

TECNICA manutenzione

è però oggettivamente difficile da valutare ed il solo modo per

stimarlo, chiaramente inaccettabile, è riferirsi ad un “caso

base” ottenuto interrompendo la manutenzione ed intervenendo su condizione.

Conclusioni

Figura 6 - Andamento del costo operativo applicando la CBM

Normalmente la strategia che conduce al minimo costo operativo dipende dal periodo della vita del motore elettrico; superata la cosiddetta mortalità infantile, un motore nuovo ha una

probabilità di guasto più bassa di uno con qualche anno di vita

(a parità di condizioni operative) e per esempio la CBM è efficiente in questo periodo; ragionando così si perviene ai cosiddetti approcci ibridi che di fatto sono quelli più diffusi.

A risultati diversi invece conduce una strategia di manutenzione pro-attiva finalizzata al risparmio energetico. Infatti

nella scrittura della funzione di costo dovrà essere introdotto

(col segno meno) il costo evitato dell’energy saving.

La quantificazione del risparmio energetico

Per quantificare il beneficio economico di una strategia di

manutenzione pro-attiva, si propongono, come metodo quantitativo per la stima dei kWh risparmiati, le seguenti equazioni:

(4)

(5)

dove:

- Pn = potenza nominale [kW] del motore,

- Fi = fattore di carico dell’i-esima condizione di utilizzo,

- ηN = efficienza ottenuta implementando la strategia di

manutenzione basata sul risparmio energetico,

- ηO = efficienza prima di implementare la strategia,

- hi = ore annue di esercizio in ciascuna condizione di carico,

- n = numero delle configurazioni di carico per il motore.

Ad esempio, se il motore funziona al 50% del carico nominale, al 75% ed al 100%, n sarà pari a 3 e si calcoleranno i kW

risparmiati in tre intervalli di fattore di carico.

Le best pratices industriali suggeriscono che un’opportuna

manutenzione aumenta del 10\15% il rendimento delle apparecchiature meccaniche: questa quota di risparmio energetico

104 - Automazione e Strumentazione - Aprile 2008

Nel lavoro è stata presentata una sintesi delle tecniche diagnostiche oggi impiegate sui motori elettrici, nell’ottica di una

manutenzione su condizione (o predittiva). Le stesse tecniche

possono essere utilmente impiegate nell’ambito di una manutenzione di tipo pro-attivo, orientata a intervenire con opportune attività di manutenzione ogniqualvolta il rendimento

scenda sotto un livello prefissato.

In questo modo, il costo operativo del motore dovrà tenere

conto, oltre che del costo di manutenzione CM e del costo di

mancata produzione a causa di un guasto CG, anche del costo

evitato legato al risparmio energetico –CE, ottenuto mantenendo il rendimento del motore al di sopra del livello stabilito.

Bibliografia

[1] T. Baumeister, E. Avallone, T. Baumeister III, Mark’s

Standard Handbook for Mechanical Engineers, 8th Edition,

McGraw-Hill, 1978.

[2] P. Fazzini, M. Sivieri, “Manutenzione predittiva su motori

di MT”, Global Electric, Giugno 1999.

[3] P.J. Tavner, J. Penman, Condition monitoring of electrical

machines, Research Studies Press Ltd., 1987.

[4] D.G. Dorrell, W.T. Thomson, “Analysis of airgap flux,

current, and vibration signals as a function of the combination

of static and dynamic airgap eccentricity in 3-phase induction

motors”, IEEE Trans. Industry Applications, 33(1), pp. 24-34,

1997.

[5] L. Frosini, G. Mimmi, A. Negri, C. Rottenbacher, “Vibration monitoring for detecting rotor eccentricity in brushless

motors”, in Proc. 5th International Conference on Acoustical

and Vibratory Surveillance Methods and Diagnostic Techniques, Senlis, France, 2004.

[6] A. Bellini, C. Concari, G. Franceschini, C. Tassoni, A.

Toscani, “Vibrations, currents and stray flux signals to asses

induction motors rotor conditions”, in Proc. of IECON’2006,

Paris, France, pp. 4963-4968, 2006.

[7] P.J. Rodriguez, A. Belahcen, A. Arkkio, “Signatures of

electrical faults in the force distribution and vibration pattern

of induction motors”, IEE Proc. Electric Power Applications,

153(4), pp. 523-529, 2006.

[8] FAG Bearings Corporation, “Rolling Bearing Damage:

Recognition of damage and bearing inspection”, Publ. No.

WL 82 102/2 ED.

[9] http://www.petersonpredict.com/

[10] Y. Aksenov, I. Arces, G. Noé, “On line PD diagnostic on

rotating machines: an useful tool for maintenance manager”,

in Proc. ISEA 2004, Indianapolis, USA, 2004.

■