Indice

1.

DESCRIZIONE DEL PROGETTO .....................................................................................2

1.1 SEZIONE DI PRETRATTAMENTO ALGHE .....................................................................10

1.2 SEZIONE DI TRATTAMENTO SEDIMENTI.....................................................................11

1.3 IMPIANTO FOTOVOLTAICO ............................................................................................25

1.4 IMPIANTI ELETTRICI, AUTOMAZIONE E TELECONTROLLO ...................................27

2.

INDAGINI GEOLOGICHE, IDROLOGICHE, IDRAULICHE E GEOTECNICHE .45

3.

ASPETTI SISMICI ..............................................................................................................46

4.

ACCERTAMENTI IN ORDINE AGLI EVENTUALI VINCOLI DI NATURA

STORICA, ARTISTICA, ARCHEOLOGICA, PAESAGGISTICA ..............................47

5.

INDAGINI ARCHEOLOGICHE.......................................................................................48

6.

ACCERTAMENTO IN ORDINE ALLE INTERFERENZE CON PUBBLICI

SERVIZI PRESENTI LUNGO IL TRACCIATO ............................................................48

7.

RIFIUTI ................................................................................................................................49

8.

ESPROPRI ...........................................................................................................................49

9.

CARATTERISTICHE ARCHITETTONICHE E STRUTTURALI ..............................50

10.

RILIEVO PLANOALTIMETRICO ..................................................................................54

11.

IMPIANTI E SICUREZZA ................................................................................................54

12.

TRAFFICO E VIABILITA’ ...............................................................................................55

13.

INDICAZIONI PER L’IMPIANTO ESISTENTE DURANTE LA REALIZZAZIONE

DELL’INTERVENTO ........................................................................................................61

1

1. DESCRIZIONE DEL PROGETTO

Uno degli aspetti caratterizzanti le attività da effettuare sulla laguna è la raccolta delle biomasse

algali che negli anni ha comportato l’asporto di notevoli quantità delle stesse, valori che sono

arrivati anche a 10.000 t/anno.

Inoltre nelle zone circostanti alla laguna dalle attività agricole e forestali, si originano notevoli flussi

di altre biomasse che ad oggi non trovano ottimale utilizzo.

Ai fini di valutare una possibilità di utilizzo delle alghe con altri materiali per ottenere un materiale

riutilizzabile, identificato come terreno artificiale (denominato LORA), è stata effettuata una

apposita sperimentazione (nel periodo settembre 2004 – settembre 2005).

I materiali utilizzati sono stati:

ALGHE: provenienza laguna di Orbetello

FANGHI DI DEPURAZIONE: provenienti da depurazione urbana con caratteristiche idonee per lo

spandimento in agricoltura secondo la normativa vigente in materia (D.L. n. 99 del 27.01.1992 e

successive modifiche)

TERRA E ROCCE DI SCAVO: sono state prese in considerazione soltanto quelle che in base alle

analisi per la classificazione del rifiuto risultano non pericolosi con codice CER 170504 “terra e

rocce diverse da quelle di cui alla voce 170503”.

La sperimentazione è stata effettuata miscelando i tre materiali in una vasca di volume di circa 250

mc, con i seguenti rapporti di miscelazione:

Alghe

Fanghi

Terra e rocce

%

%

%

I prova

20

40

40

II prova

20

30

50

III prova

15

35

50

IV prova

30

30

40

Il terreno artificiale così ottenuto è stato sottoposto alle seguenti analisi:

a) analisi sul tal quale volte a verificare che i parametri analizzati rientrino in quanto previsto

dalla Tab. B del D.L. 471/99.

b) Test di Cessione a pH 5 in acido acetico come previsto dalla deliberazione del Comitato

Interministeriale del 27.07.1984 rispondente a quanto prescritto in Tab. 3 del D.L.gs

152/2006 per lo scarico in acque superficiali.

2

Pur essendo il materiale ottenuto una materia prima e non certo un rifiuto, è stato eseguito, a solo

scopo di prendere atto dei risultati, senza dunque alcun vincolo di limiti nei valori indagati, un Test

di Cessione in acqua a 16 giorni secondo le procedure indicate nel D.M. 5 febbraio 1998 n. 72 che

individua i rifiuti non pericolosi avviati al recupero ai sensi degli artt. 31 e 33 del D.L. 5 febbraio

1997 n. 22 e s.m.i..

Il suolo artificiale ottenuto dalla miscelazione in tutti e quattro le sperimentazioni risulta conforme

agli scopi prefissati e più in dettaglio è stato caratterizzato da :

A. Tutti i parametri analizzati nelle analisi svolte sul tal quale rientravano nella tab. A del D.L.

471/99 e s.m.i.. Da ciò si evince come le aspettative prefissate dal progetto (rispetto della

tab. B) sono state ampiamente raggiunte e superate in quanto il prodotto ottenuto paragonato

ad un terra e rocce di scavo potrebbe non solo essere utilizzato per riempimenti in siti

commerciali e/o industriali, ma anche in siti residenziali e verde pubblico.

B. Il test di cessione in acido acetico a pH 5 del prodotto dei due cumuli, rientra

tranquillamente in quanto prescritto dalla tab. 3 del D.L.gs 152/2006 per scarico in acque

superficiali.

C. Il test di cessione in acqua a 16 giorni secondo le procedure indicate nel DM 5/2/98 n. 72 ha

mostrato che tutti i parametri indagati rientrano nei limiti tabellari meno che per i valori di

COD, solfati e cloruri. Il parametro COD è chiaramente giustificabile in conseguenza

dell’utilizzo di fanghi biologici e alghe, ricchi di sostanza organica e pertanto

inevitabilmente alto,questo dato invece avvalora la bontà agronomica del prodotto ottenuto;

infatti il fosforo rientra nei limiti minimi espressi dalla legge per lo spandimento di fanghi

biologici in agricoltura, mentre i valori di azoto e carbonio si avvicinano a questi. Per quanto

riguarda i solfati e cloruri i valori riscontrati sono attribuibili alla provenienza delle alghe

miscelate essendo state raccolte in ambiente salmastro.

Pertanto per ottenere il terreno artificiale denominato LORA si può partire da:

• CER 200399

Alghe raccolte nella laguna di Orbetello

• CER 190805

Fanghi prodotti dal trattamento delle acque reflue urbane

• CER 170504

Terre e rocce speciali non pericolose

I materiali verranno utilizzati nelle seguenti quantità annue:

• Tonn. 10.000 alghe

• Tonn. 18.000 fanghi (di cui 3.000 t provenienti dall’impianto di depurazione di Terrarossa e

15.000 t con codice CER 190805 provenienti da altri impianti di depurazione di acque reflue

urbane

• Tonn. 40.000 terra e rocce

3

Il terreno artificiale LORA annualmente prodotto dall’impianto sarà di circa 55.000 tonnellate. La

diminuzione di peso rispetto al materiale in ingresso è dovuto alla perdita di umidità durante le fasi

di lavorazione.

Il quantitativo esposto può essere modificato nelle singole componenti ad esempio volendo esaltare

più la componente biomasse ai fini di ricoperture di aree da piantumazione, oppure la parte terre e

rocce per riempimenti, od anche nel quantitativo totale cercando comunque di mantenere le

proporzioni indicate.

Per l’approvvigionamento dei singoli elementi costituenti la ricetta per ottenere il terreno artificiale

occorre segnalare che essi possono essere reperiti in zona, in quanto anche connessi direttamente

allo svolgimento delle attività commissariali svolte ed in corso di svolgimento.

In particolare i fanghi possono essere reperiti dall’impianto di depurazione di Terrarossa, per il

quale a seguito di specifica aggiudicazione è in corso la concessione dei lavori per il potenziamento

e l’adeguamento dell’impianto di depurazione di Terrarossa e per il completamento e

l’adeguamento della rete di collettamento degli scarichi dell’areale dei comuni di Orbetello e Monte

Argentario e della gestione dell’intero sistema integrato.

La previsione di produzione di fanghi dell’impianto di depurazione di Terrarossa è di circa 3000

t/anno (al 25% di secco); il restante quantitativo di fanghi sarà reperito da altri impianti di

depurazione che trattano acque reflue urbane per un quantitativo stimato di circa 15.000 t/anno (al

25% di secco) con codice CER 190805.

Per quanto riguarda le terre e rocce speciali non pericolose codice CER 170504, queste possono

essere reperite nel territorio del Comune di Orbetello e zone limitrofe, per un quantitativo stimato di

circa 18.000 t/anno.

Inoltre in relazione alla necessità di asportare i sedimenti per la pulizia dei canali lagunari e per il

ripristino delle quote batimetriche ove necessario (e pertanto l’impianto non può trattare sedimenti

contaminati), si può ottenere del materiale inerte da limi, sabbie etc. in quantità di circa 22.000

t/anno da utilizzare insieme alle terre e rocce da scavo.

Per rendere i sedimenti idonei all’utilizzo sopra indicato si prevede di effettuare un apposito

trattamento, da detto impianto è ipotizzabile di poter recuperare oltre il 90% dei sedimenti in

ingresso, il restante, sia in forma di fanghi che liquida, deve trovare allocazione in idonei impianti

di smaltimento.

Ovviamente qualora i sedimenti dovessero avere i requisiti idonei ad essere utilizzati (codice CER

170504), questi non saranno sottoposti al trattamento.

4

Il terreno artificiale ottenuto dovrà pertanto rispettare i limiti di cui alla colonna B della tabella 1 del

D.M. 471/99 (DLgs 152/2006), mentre il test di cessione deve rispettare quanto riportato

nell’allegato 3 del Decreto 05.04.2006 n. 186.

Il terreno artificiale potrà essere utilizzato in primo luogo per il riempimento e riporto in quota di

aree di bordo laguna, con una disponibilità di circa 1 milione di mc, ed ovviamente anche in tutte

quelle altre aree esterne dove se ne rilevasse la necessità.

D’altra parte la disponibilità di biomasse algali ed altre biomasse (nonché frazione verde ed

eventualmente frazione organica proveniente dalla raccolta differenziata) reperibili in loco permette

anche di individuare altre possibilità di utilizzo, in particolare si evidenzia come sia possibile

produrre fertilizzanti o pervenire ad una valorizzazione di tipo energetico.

In queste ipotesi si deve necessariamente passare attraverso il lavaggio delle alghe, finalizzato alla

riduzione del contenuto salino delle stesse (per cloruri e solfati), con conseguente operazione di

triturazione.

L’acqua necessaria al processo viene reintegrata in quota parte e la soluzione salina viene scaricata.

Le alghe miscelate alle altre biomasse ed ai fanghi subiscono un processo di ossidazione in

biotunnel, con successiva maturazione secondaria e fasi di raffinazione e vagliatura, fino

all’ottenimento del prodotto fertilizzante.

E’ da rilevare che l’acqua necessaria per i reintegri viene approvvigionata dalla rete di riutilizzo

delle acque depurate mediante prolungamento della esistente linea che attualmente arriva ad

Orbetello Scalo, mentre le acque saline di scarico vengono portate con apposita condotta fino alla

stazione S3B dove entrano nella condotta di scarico a mare.

Le acque di scarico e/o percolazione che necessitano di trattamento di depurazione vengono

collettate mediante una nuova tubazione fino alla stazione S3A e da questa pervengono all’impianto

di depurazione di Terrarossa dove vengono trattate. E’ inoltre prevista la valorizzazione energetica

delle alghe, delle altre biomasse e dei fanghi mediante un processo di digestione anaerobica per la

produzione di biogas ed utilizzo dello stesso in un motore per la produzione di energia elettrica, con

il calore di raffreddamento del motore stesso si prevede di riscaldare il digestore in maniera tale da

ottimizzare le rese; il materiale estratto dal digestore viene reinserito nel processo per la produzione

di fertilizzanti od anche delle terre artificiali.

Pertanto nel sito in località Patanella, attualmente utilizzato come punto di raccolta delle alghe,

previa demolizione dell’edificio esistente, si prevede di realizzare la impiantistica con una

previsione di fabbisogno di un’area di circa 44.500 mq, con edifici e parti coperte per circa 12.000

mq, di cui una parte a tettoia per circa 1.350 mq per lo stoccaggio delle terre selezionate, delle terre

prodotte, e del fertilizzante; inoltre una parte esterna sarà pavimentata, in quanto è possibile che le

5

terre selezionate, possano arrivare in quantità superiori, (in tempi ridotti), rispetto a quelle da

utilizzare per ottenere il terreno artificiale, pertanto queste terre verranno sottoposte al processo di

trattamento ed i prodotti ottenuti, se in quantità superiori a quelli depositabili sotto la tettoia,

saranno stoccati sul piazzale pronti all’utilizzo differito nel tempo.

Già nella progettazione preliminare sono stati presi in particolare considerazione gli aspetti relativi

all’inserimento dell’opera nel contesto dell’area lagunare; per tale motivo tutte le attività e

lavorazioni si svolgono all’interno di edifici per minimizzare gli impatti sull’ambiente circostante;

dovuti alle emissioni acustiche, gli odori ed alle polveri.

L’edificio principale raccoglie tutte le lavorazioni ed ha una altezza interna di 8,00 m ed i

tamponamenti laterali sull’esterno raggiungono un’altezza massima da terra di 9,70 m, detto

edificio presenta tamponamenti laterali in pannelli prefabbricati in calcestruzzo con finitura esterna

con graniglia e zone e fasce cromatiche, i portoni sono ad impacchettamento verticale (automatici)

ed orizzontali (manuali) quelli di maggiori dimensioni.

La tettoia di dimensioni in pianta di 15,00x 90,00 m, ha pilastri in c.a. con altezza sotto trave di 5,00

e copertura con legno lamellare, con struttura costituita da travi principali disposte ogni 5,00 m ed

arcarecci, la copertura è costituita la lastre tipo colorbit.

Gli edifici accessori sono costituiti dal locale pesa e gruppo elettrogeno di forma rettangolare, con

dimensioni in pianta di 12,40x4,40m ed altezza interna di 3,00m e dal locale cabina elettrica,

anch’esso di forma rettangolare, con dimensioni in pianta di 16,50x5,00m ed altezza interna di

3,00m.

E’ inoltre prevista la realizzazione di un edificio servizi avente forma irregolare con lati di 10,00 m

e 5,00 m ed altezza interna di 3,30 m, finiture esterne con blocchi splittati, infissi in alluminio

elettroverniciato e vetro del tipo antisfondamento, gronde con travicelli in legno e mezzane, manto

di copertura in coppi ed embrici.

Le infrastrutture sono completate da infrastrutture interrate: vasca n. 20 avente dimensioni in pianta

di 5,00x5,00 m, vasca n. 19 avente dimensioni in pianta di 12,00x 11,00 e vasca antincendio con

volume utile di 100 mc, avente dimensioni 10,00x6,00x2,00(h) m.

Le opere sono inserite nel contesto ambientale anche con la realizzazione di un argine perimetrale

in terra altezza di 3,00 m, completato da piantumazione autoctone e semina a prato, tale soluzione

permette di ottenere una efficace mitigazione degli impatti visivi degli edifici; le aree a terra sono

seminate a prato, tutta l’area sarà dotata di impianto di irrigazione alimentato con acqua della rete di

riutilizzo.

Per la individuazione di dettaglio e per gli approfondimenti si rimanda anche agli elaborati grafici

tav. 2.5, 2.6, 2.14.

6

In relazione alla scelta progettuale di avere tutte le apparecchiature all’interno di edifici, onde

minimizzare gli impatti nell’area circostante dovuti alle emissioni acustiche, agli odori, e alle

polveri si ha una buona disponibilità di coperture di edifici da poter utilizzare per la installazione di

pannelli fotovoltaici per la produzione di energia elettrica.

Si prevede nel presente progetto la realizzazione di un impianto fotovoltaico della potenzialità

elettrica di 654 KWp, utilizzando moduli in silicio monocristallino aventi superficie di 1,39 mq con

rendimento elettrico di circa 0,17 KW/mq e quindi con una superficie ipotizzata di circa 3800 mq.

I pannelli fotovoltaici saranno installati su tetto piano, rivolti a sud con una inclinazione

sull’orizzontale pari a 33°.

Pertanto l’impianto da realizzare in località Patanella prevede:

-

una apposita sezione di trattamento dei sedimenti, l’impianto per i sedimenti è dimensionato

per una potenzialità massima di 200 mc/h, con uscita di terre e rocce (non pericolosi) da

utilizzare successivamente e stoccare provvisoriamente sotto tettoia, oppure all’esterno su

piazzale cementato;

-

Vasche al coperto per lo stoccaggio delle alghe e dei fanghi e delle altre biomasse;

-

Pretrattamenti dei materiali in ingresso;

-

Pretrattamenti sulle alghe finalizzati alla riduzione della salinità con impiego di 10 mc/h di

acqua di riutilizzo dall’impianto di Terrarossa;

-

Miscelazione dei vari componenti al fine di ottenere le proporzioni qualitative e quantitative

richieste per il prodotto finale;

-

Biostabilizzazione con aria in biotunnel per maturazione spinta;

-

Aree di stoccaggio del prodotto finale per l’invio all’utilizzo;

-

Attrezzature e servizi complementari, quali uffici, laboratorio analisi, pesa (lunghezza circa

15,00 m), piazzola lavaggio mezzi, sistemi ausiliari (impianto idrico, antincendio,

telefonico, videocitofonico, con apertura cancelli, condizionamento edificio servizi);

-

Impianto di trattamento chimico fisico a servizio dell’impianto di trattamento dei sedimenti;

-

L’acqua di reintegro per il processo di lavaggio delle alghe e trattamento sedimenti, pari a

circa 10 mc/h, sarà adotta dalla rete di riutilizzo delle acque depurate prodotte presso

l’impianto di Terrarossa;

-

Impianto di abbattimento odori mediante biofiltro per tutte le zone aspirate,

dimensionamento su una portata massima di 80.000 mc/h (dimensioni biofiltro 23,10x21,10

m, con una altezza di ricoprimento di 180 cm);

-

Impianto per la digestione anaerobica con produzione di energia elettrica della potenzialità

di 0,5 MW;

7

-

Impianto fotovoltaico della potenzialità di 654 KWp;

-

Impianto elettrico, di automazione e telecontrollo in grado di dialogare con il sistema attivo

presso l’impianto di Terrarossa;

Il Commissario Delegato ha previsto di eseguire anticipatamente una serie di opere, mediante

apposito progetto denominato “Interventi di adeguamento ambientale dell’impianto provvisorio di

trattamento delle biomasse algali”.

La esecuzione di queste opere è attuata con specifico affidamento, la gestione di dette opere e di

tutte le opere attualmente esistenti nel sito di Patanella, farà capo in una prima fase a soggetto

incaricato dal Commissario Delegato, successivamente al Concessionario a partire dalla data di

sottoscrizione del contratto della concessione fino all’entrata in esercizio di tutte le opere della

concessione, rimanendo gli “Interventi di adeguamento ambientale dell’impianto provvisorio di

trattamento delle biomasse algali” e le altre attualmente esistenti nel sito di Patanella parte

integrante della gestione per tutta la durata contrattualmente prevista.

In sintesi i lavori consistono in (per una descrizione dettagliata si rimanda alla relazione generale,

specialistica e specifiche elettromeccaniche riportate in allegato):

- Impianto di lavaggio e triturazione alghe potenzialità 6 t/h finalizzato a separare la componente

salina ed ottenere delle alghe con bassa presenza salina, triturate, pronte al successivo utilizzo

secondo le previsioni del progetto generale, una volta che saranno realizzati tutti gli impianti

previsti; detto impianto è integrato con una sezione di trattamento chimico-fisico potenzialità

1mc/h con punte fino a 3 mc/h per abbattere il carico del percolato prima dell’invio alla pubblica

fognatura.

Gli impianti vengono realizzati e ubicati come previsto nel progetto generale utilizzando una

parte dell’esistente edificio.

- Realizzazione di sollevamento separato delle acque saline da recapitare a mare con la rete sud

alla stazione S3B, dal percolato da inviare alla rete fognaria, alla stazione S3A, che adduce

all’impianto di depurazione di Terrarossa.

- Le alghe vengono attualmente stoccate in vasche impermeabilizzate, al momento è presente e

disponibile in parte la vasca n. 3; che con la produzione di alghe annua sarà completata entro la

metà del prossimo anno; al massimo si può pensare di arrivare a fine 2012.

Necessita pertanto realizzare una nuova vasca che permetta di stoccare separatamente le alghe

trattate e cautelativamente di coprire almeno 3 anni con volume geometrico di invaso circa 4000

m3, (che aumenta tenendo conto dell’andamento della colmata superiore da realizzare in fase di

riempimento).

8

La nuova vasca sarà realizzata in adiacenza alla vasca n. 3 attualmente in fase di riempimento, e

con le stesse modalità ed impermeabilizzazioni del fondo.

Lo stoccaggio si configura come R13, secondo quanto previsto dall’Allegato C della Parte

Quarta del DLgs 152/2006 e s.m.i., e pertanto può avere una durata fino a 3 anni, valore

temporale idoneo alla realizzazione e messa in esercizio dell’impianto generale; con l’esercizio

dello stesso le alghe presenti in tutte e quattro le vasche, saranno rimosse ed avviate al

trattamento e quindi sarà ripristinata l’area.

- Implementazione del sistema di pompaggio attualmente presente con installazione di numero due

pompe di alimentazione dell’impianto di trattamento percolato o in alternativa della nuova

stazione di sollevamento per inviare il percolato trattato alla rete fognaria stazione S3A.

- Collegamento tra l’impianto di Patanella e la stazione S3A/S3B con tubazioni provvisorie:

- n. 1 in Pead DN 90 PN 10 per l’invio alla stazione S3A dei percolati trattati;

- n. 2 in Pead DN 125 PN 10, uno per l’approvvigionamento idrico, costituito da acqua prelevata

dalla rete di riutilizzo delle acque depurate dell’impianto di Terrarossa e fornite dal

concessionario, Integra Concessioni s.r.l., conformemente a quanto previsto dal D.M. 185/03

e s.m.i., con la sola deroga per i cloruri e l’altra per l’invio alla stazione S3B delle acque

saline da recapitare a mare.

Le tubazioni vengono posate in parte interrate ma prevalentemente sul fondo della laguna e

posate in opera con specifiche modalità.

Per la messa a dimora delle alghe queste sono state stoccate in n. 3 vasche realizzate nel 2004,

affiancate l’una all’altra: la prima vasca ha un volume utile di circa 8.000 mc all’interno della quale

sono stoccate alghe miscelate con sabbia; la seconda vasca ha un volume utile di circa 7.000 mc

all’interno della quale sono stoccate solamente alghe; la terza vasca ha un volume utile di circa

4.000 mc all’interno della quale sono stoccate solamente alghe ed è attualmente riempita per circa

2.000 mc.

La quarta vasca di stoccaggio delle alghe lavate e triturate è realizzata nell’ambito degli interventi

di adeguamento ambientale dell’impianto provvisorio, che si prevede di realizzare a fianco di quella

attualmente in fase di riempimento (vasca n. 3) ed avrà un volume utile di circa 4.000 mc.

Tutte le vasche sono rese impermeabile mediante la stesura di telo impermeabilizzante in hpde,

sopra di esso è inoltre realizzato un sottofondo di drenaggio per le alghe costituito da una stesura sul

fondo vasca di circa 10 cm di sabbia e di circa 20 cm di pietrisco granulare di cava pezzatura 20/40.

Nel punto più fondo di ciascuna vasca è presente un pozzetto di drenaggio con pompa immersa per

il sollevamento del percolato.

9

Per la sistemazione ambientale delle aree dove sono ubicate le vasche di stoccaggio, è previsto che

siano rimosse le coperture, ove presenti, e che le alghe stoccate siano inviate al trattamento

nell’impianto, che siano rimossi e smaltiti i pozzetti, le tubazioni, le apparecchiature presenti e gli

impianti elettrici, i teli di impermeabilizzazione, siano inoltre demoliti gli argini con il ripristino

delle originarie quote del terreno ante intervento.

Inoltre è prevista la rimozione delle tubazioni provvisorie di collegamento tra l’impianto di

Patanella e la stazione S3A/S3B costituite da: n. 1 in Pead DN 90 PN 10 per l’invio alla stazione

S3A dei percolati trattati; n. 2 in Pead DN 125 PN 10, uno per l’approvvigionamento idrico,

costituito da acqua prelevata dalla rete di riutilizzo delle acque depurate dell’impianto di Terrarossa

e l’altra per l’invio alla stazione S3B delle acque saline da recapitare a mare; e il ripristino dei

luoghi ante loro posa; si precisa che le tubazioni recuperabili saranno nella disponibilità del

concessionario, mentre gli altri materiali saranno smaltiti.

Per la gestione sarà necessario utilizzare:

-

Macchinari quali n. 2 pale gommate, bob-cat etc.;

-

Allacci alla rete elettrica, telefonica.

Per l’analisi dettagliata degli aspetti gestionali si rimanda all’elaborato “Piano economico

finanziario di massima”.

Il costo stimato delle opere da realizzare oggetto di concessione è pari a € 16.618.150,00, di cui per

lavori € 16.258.150,00 (comprendenti € 260.000,00 per oneri per la sicurezza DLgs 81/08 e s.m.i.) e

per oneri per la progettazione esecutiva e coordinamento per la sicurezza in fase di progettazione €

360.000,00.

Sull’importo di € 16.618.150,00 il Commissario Delegato mette a disposizione un contributo in

conto capitale di € 5.000.000,00.

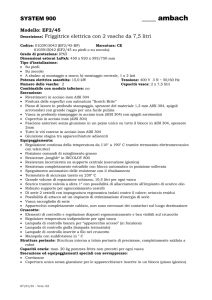

Di seguito si riportano le caratteristiche tecniche significative di alcuni componenti dell’impianto.

1.1 SEZIONE DI PRETRATTAMENTO ALGHE

Le alghe tal quali raccolte dalla laguna sono mediamente quantificabili in circa 10.000 t/anno e

presentano la seguente composizione:

-

alghe: 94 % in peso

-

residui grossolani e conchiglie: 1% in peso

-

residui di sabbie, limo e argille: 5% in peso.

10

Le operazioni principali per rendere l’alga riutilizzabile per i processi previsti nel presente progetto

sono:

a) eliminazione dei corpi solidi come conchiglie, ghiaie, sabbie;

b) eliminazione della salinità delle alghe in particolare cloruri e solfati;

c) triturazione delle alghe una volta eliminata la salinità, per rendere le stesse in condizione di

essere lavorate per la produzione energetica e la produzione di fertilizzanti.

- QUANTITA’ DI PRODOTTO LAVORATO

6t/h

- ORE LAVORATIVE

8-12 h / g

- QUANTITA’ DI ACQUA NECESSARIA PER

LAVAGGIO DESALINIZZANTE

10 m3 / h

Le opere consistenti in impianto di lavaggio e triturazione alghe potenzialità 6 t/h finalizzato a

separare la componente salina ed ottenere delle alghe con bassa presenza salina, triturate, pronte al

successivo utilizzo secondo le previsioni del presente progetto (detto impianto è integrato con una

sezione di trattamento chimico-fisico potenzialità 1mc/h con punte fino a 3 mc/h per abbattere il

carico del percolato prima dell’invio alla pubblica fognatura), sono già previste nel progetto

“Interventi di adeguamento ambientale dell’impianto provvisorio di trattamento delle biomasse

algali”, per la descrizione si rimanda alla documentazione allegata costituita da relazione generale,

specialistica e specifiche elettromeccaniche.

1.2 SEZIONE DI TRATTAMENTO SEDIMENTI

I sedimenti lagunari sono stati dettagliatamente classificati mediante diverse campagne di

rilevamenti, una prima è stata condotta nell’anno 2005 dall’Università degli studi di Siena Dipartimento di scienze ambientali con responsabile scientifico il Prof. Silvano Focardi, finalizzato

alla caratterizzazione ambientale dell’area ex SITOCO perimetrazione a mare; i risultati di tali

indagini sono presi a riferimento per gli sviluppi del presente progetto, con recenti aggiornamenti di

indagine fatti eseguire dal Commissario Delegato.

Intento del presente intervento è quello di poter trattare i sedimenti estratti per la pulizia dei canali

lagunari e per il ripristino delle quote batimetriche ove necessario (e pertanto l’impianto non può

11

trattare sedimenti contaminati), per poter ottenere dei prodotti riutilizzabili direttamente od in altre

filiere in modo da ridurre il più possibile il quantitativo di materiale da portare a smaltimento.

Per la estrazione dei sedimenti si prevede di utilizzare apposito natante dotato di sistema di

aspirazione e di pompa di spinta con una portata di almeno 200 mc/h.

Nelle zone dove per basso livello batimetrico non fosse possibile operare con il battello con

profondità inferiore a 30 cm, si opererà manualmente oppure con piccoli mezzi cingolati a pattino

largo.

In ogni caso il sedimento arriva all’impianto di trattamento mediante tubazione in pead flessibile

DN 200 PN6 supportata da galleggianti.

Il sistema ipotizzato permette la raccolta fino ad una distanza di circa 1 km per distanze superiori si

dovrà procedere con stazione intermedia di rilancio, si prevede di effettuare una attività di

aspirazione di sedimenti lagunari e di lavorazione degli stessi per una durata di 6/8 mesi/anno in

relazione alle esigenze del particolare pregio ambientale della laguna, quali la nidificazione degli

uccelli.

Pertanto l’impianto di trattamento dei sedimenti è dimensionato per una portata idraulica in arrivo

all’impianto massima di 200 m3/h.

L’obiettivo fondamentale dell’intervento è quello di recuperare il più possibile dei materiali estratti

ai fini di un loro riutilizzo diretto quali materie prime nei processi produttivi come ghiaia, sabbia

etc, od indiretto, per la produzione di terreni artificiali.

Pertanto si prevede non solo la riclassificazione attraverso il lavaggio dei sedimenti di ghiaia e

sabbia ma anche il recupero di una frazione di inerti che dalle analisi granulometriche effettuate

risulta quantitativamente molto importante, cioè il limo.

La tecnologia utilizzata è una idroseparazione che utilizza dei micro-cicloni a grappolo a diametro

molto ridotto e velocità molto elevate per consentire un rendimento elevato di separazione.

Si considera pertanto di recuperare attraverso queste tecnologie i limi con granulometria che va dai

60 µ ai 20 µ.

La quantità stimata da lavorare della sospensione contenente i sedimenti è di 250.000 mc/anno (in

funzione delle ore di lavoro si ottengono i quantitativi).

Concentrazione media dei solidi sospesi in arrivo all’impianto: 20% in peso

Densità della sospensione al 20% = 230 gr/l = 1,14 kg/l

Pertanto abbiamo:

250.000 m3 x 0,23 t/ m3 = 57.500 t di solido secco

Consideriamo di lavorare 6 mesi/anno quindi ~ 120 gg/lav : 57.500 t / 120 gg = 479 t/g di solido

secco

12

Consideriamo ore lavorative 12 h/g : 479 t/g / 12h = 40 t ss/h ;

equivalente a 40 t ss/h / 0,23 t/mc = 173 mc/h

Se consideriamo ore lavorative 8 h/g : 479 t/g / 8h = 60 t ss /h

Equivalente a 60 t ss /h / 0,23 t/mc = 260 mc/h

Si ritiene pertanto corretto dimensionare l’impianto di trattamento per una portata massima di 200

mc/h con una quantità di solido secco di 40 t ss /h.

DIMENSIONAMENTO IMPIANTO TRATTAMENTO SEDIMENTI

Q = 200 m3/h

Q ss = 40 t ss/h

Valori medi riscontrati nelle analisi granulometriche

GHIAIA

SABBIA

LIMO

ARGILLA

min

0,5 %

25,5 %

13%

0,5 %

medio

3,8%

53,7 %

37,3 %

5,2 %

16,5 %

82%

63%

12,13 %

max

BILANCIO DI MASSA

40 t ss/h x 0,038 = 1,52 t/h GHIAIA

40 t ss/h x 0,537 = 21,48 t/h SABBIA

40 t ss/h x 0,373 = 14,92 t/h LIMO

40 t ss/h x 0,052 = 2,08 t/h ARGILLA + RESIDUI

Considerando che il prodotto classificato include un valore di acqua residua identificato come

umidità residua i quantitativi effettivamente accumulati sono:

MATERIALE

QUANTITÀ

UMIDITÀ

QUANTITÀ

P.S.

VOLUME

SECCA t/h

RESIDUA %

UMIDA t/h

Kg/l

m3/h

GHIAIA

1,52

0,85

1,78

2

0,89

SABBIA

21,48

0,85

25,27

2,4

10,52

LIMO

14,92

0,8

18,65

2

9,32

ARGILLA

+

RESIDUI

TOTALE

2,08

0,8

2,6

1,8

1,44

40

48,3

22,17

13

QUANTITÀ DI ACQUA RESIDUA

200 m3/h x 1,14 Kg/l = 228 t/h sedimenti

228 t/h – 48,3 t/h = 179,7 t/h di acqua

Si deve considerare un ulteriore 5% di acqua da trattare che si rende necessaria per la preparazione

di chemicals, controlavaggio e pulizia in generale.

179,7 t/h : 0,95 = 189 t/h di acqua da destinare allo scarico mediante la condotta a mare.

14

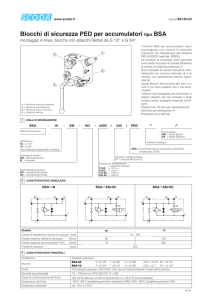

ARRIVO SEDIMENTI DA

IMPIANTO

TRATTAMENTO ALGHE

SCHEMA DI PROCESSO

ARRIVO

SEDIMENTI

ELIMINAZIONE

TROVANTI

SFANGATRICE

RESIDUI

FLOTTANTE

ORGANICI E

ALGHE

VAGLIO

GHIAIA

IDROCICLONE

TRATTAMENTI

CHIMICI

SUPPLEMENTARI

DA VERIFICARE

MICROCICLONE

PREPARAZIONE

Ca (OH) 2

STOCCAGGIO

AGITATO LENTO

PER OMOGENEIZZAZIONE

PRECIPITAZIONE

METALLI

PESANTI

CELLE

ATTRIZIONE

2°

IDROCICLONE

FILTRAZIONE

LIMI

PREPARAZIONE

FLOCCULANTI

FILTRAZIONE

SABBIA

STOCCAGGIO

SABBIE

da 2 mm

a 67 micron

STOCCAGGIO

LIMI

SEDIMENTAZIONE

STOCCAGGIO

ACQUA

FILTRAZIONE

CARBONE

FILTRAZIONE

FANGHI

STOCCAGGIO

DISCARICA

ACQUA

ALLO

SCARICO

15

Per ottenere la massima resa di recupero inerti sono state previste fondamentalmente le seguenti

fasi:

•

Dispersione del sedimento per eliminare grumi di argilla e ottenere una separazione

efficiente di tutte le granulometrie presenti.

•

Classificazione di ghiaie con eliminazione per flottazione di residui legnosi o radici.

•

Classificazione di sabbie attraverso idrocicloni.

•

Classificazione di limi attraverso microcicloni a grappolo.

Disidratazione meccanica per filtrazione ad alta pressione per rendere palabile il limo.

•

Precipitazione degli eventuali metalli pesanti presenti con latte di calce.

La calce inibisce anche fenomeni fermentativi di eventuali sostanze organiche in

putrefazione.

•

Per quanto riguarda l’arsenico è generalmente presente in natura in forma insolubile e

pertanto si ritiene inglobato nelle argille residue.

•

Argilla ed eventuali metalli pesanti precipitati vengono separati dalle acque prima con

sedimentazione e poi con disidratazione spinta con un filtro pressa.

La destinazione di questo residuo dovrà essere probabilmente in discarica come rifiuto non

pericoloso.

Le acque presenti in impianto vengono ricircolate in parte in circuito chiuso per alimentare i circuiti

di classificazione degli inerti e in parte vengono destinate allo scarico dopo trattamento su filtro a

sabbia e a carbone.

Non si ritiene necessario completare l’impianto con filtri a resina a scambio ionico perché la

solubilità dei metalli pesanti precipitati è molto bassa e si ritiene possa restare ampiamente sotto i

limiti minimi per lo scarico nella condotta che recapita a mare.

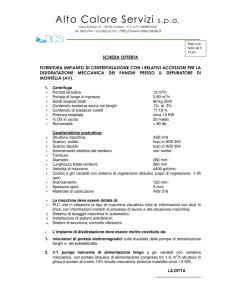

Di seguito si riporta la consistenza e le caratteristiche delle principali apparecchiature costituenti

l’impianto:

16

IMPIANTO SELEZIONE GHIAIA

Pos.

Q.tà

Descrizione

A1

1

Griglia per la separazione dei trovanti aspirati nei sedimenti

A2

1

Vasca di stoccaggio ed omogeneizzazione sedimenti, volume utile 100 m3

(diametro 6.3 m, altezza 4 m) in acciaio al carbonio verniciato con

elettroagitatore a doppia pala potenza installata 15 Kw

A3

1

Pompa di tipo centrifugo di trasferimento fanghi ispessiti, portata 150 m3/h,

prevalenza 80 mca, potenza installata 37 kW con motore controllato da inverter

A4

1

Sfangatrice a palette produzione massima 60 t/h con carcassa esterna avente

dimensioni 2000x7000 mm, potenza installata 45 kW, due alberi controrotanti

sincronizzati con diametro 800 mm cadauno, palette in lega al cromo-molibdeno

A5

1

Vaglio vibrante inclinato con lavaggio con n. 3 piani da 4x1.54 m, potenza

installata 7.5 kW, acqua necessaria 1200 l/min

A6

1

Nastro trasportatore semifisso, larghezza telo 500 mm, interasse tra i tamburi 24

m, potenza installata 4 kW, formato da un traliccio portante, telo gommato

antiabrasivo e rinforzato, terne di rulli portanti, rutti di ritorno e di guida, testa di

rinvio munita di tenditore a vite, raschietto a vomere, tramoggia di carico con

rulli ammortizzanti rivestiti in gomma.

A7

1

Quadro elettrico di comando

17

IMPIANTO SELEZIONE SABBIE

Pos.

Q.tà

Descrizione

B1

1

Gruppo recupero e lavaggio sabbia, portata idraulica max. 230 mc/h, capacità

massima inerte 45 t/h composta da pompa centrifuga (30 kW), n. 2 cicloni

rivestiti internamente in gomma diametro 375 mm, collettore ripartitore di

alimentazione per entrambi i cicloni, vasca di raccolta dell’overflow dei cicloni.

B2

1

Vaglio vibrante per drenaggio sabbie, dimensioni 1,55x3,4 m, lunghezza area

drenante 3 m composto da n. 10+1 pannelli in poliuretano dimensioni 300x1550

mm, n. 2 motovibratori (6 kW), n. 4 gruppi di molle poggianti su telaio piano,

scivolo con rivestimento in acciaio antiusura per lo scarico del materiale, vasca di

raccolta, impianto docce per risciacquo della sabbia.

B3

1

Celle di attrizione a doppio scomparto con doppio serbatoio con volume 225+225

l, doppia motorizzazione a 6 poli da 11 kW cadauna

B4

1

Vaglio vibrante per drenaggio sabbie, dimensioni 1,55x3,4 m, lunghezza area

drenante 3 m composto da n. 10+1 pannelli in poliuretano dimensioni 300x1550

mm, n. 2 motovibratori (6 kW), n. 4 gruppi di molle poggianti su telaio piano,

scivolo con rivestimento in acciaio antiusura per lo scarico del materiale, vasca di

raccolta, impianto docce per risciacquo della sabbia.

B5

1

Nastro trasportatore semifisso, larghezza telo 650 mm, interasse tra i tamburi 24

m, potenza installata 9 kW

18

IMPIANTO SELEZIONE LIMI

Pos.

Q.tà

Descrizione

C1

2

GRUPPO RECUPERO LIMI composto da:

-

Vasca stazione di pompaggio per batteria di idrocicloni da 5 “, dim.

2.2x1.8x1.2 m con vasca in PEHD e struttura di sostegno in acciaio

zincato

-

Pompa di tipo centrifugo di trasferimento fanghi, portata 70 m3/h,

prevalenza 70 mca, potenza installata 15 kW con motore controllato da

inverter

-

C2

1

Batteria di idrocicloni da 5”

VASCA DI STOCCAGGIO ED OMOGENEIZZAZIONE FANGO, volume utile

50 m3 (diametro 4 m, altezza 4.5 m) in acciaio al carbonio verniciato con

elettroagitatore a doppia pala potenza installata 7.5 kW

C3

1

Pompa di tipo centrifugo di trasferimento fanghi, portata 250 m3/h, prevalenza

108 mca, potenza installata 75 kW con motore controllato da inverter

19

C4

1

FILTRO PRESSA

Filtro pressa a trave alta con accessori. Completo di n. 95 piastre in polipropilene,

spessore di camera 35 mm, n. 95 tele e sottotele in polipropilene.

Protezioni antinfortunistiche con barriera fotoelettrica da entrambi i lati transenna

perimetrale fissa

Doppia alimentazione in acciaio al carbonio verniciato

Espulsione collettore centrale, collettore scarico filtrato in PVC

Fine filtrazione con flussostato elettronico

Stazione aria compressa per core blow

Volume totale panello : 5790.4 l

Superficie filtrante totale : 335.674 m2

C5

1

IMPIANTO AUTOMATICO LAVAGGIO TELE comprensivo di pompa di

lavaggio tele ad alta pressione (portata 14 m3/h, pressione di esercizio 50 bar,

potenza installata 30 kW) e serbatoio stoccaggio acqua lavaggio tele da 2000 l

C6

1

GRUPPO TRASPORTO PANELLO composto da :

-

piedi di rialzo, altezza 1 m con passerelle laterali scale e ringhiere

-

trasportatore a doppia coclea orizzontale, diametro 400 mm in acciaio al

carbonio verniciato

-

C7

1

trasportatore a nastro in elevazione (inclinazione ca. 22°), lunghezza 8 m

QUADRO ELETTRICO con PLC

20

IMPIANTO PRECIPITAZIONE METALLI PESANTI

Pos.

Q.tà

Descrizione

D1

1

Reattore in PRFV per precipitazione metalli pesanti capacità 18 m3 , potenza

installata 2,2 kW

D2

1+1

Pompe di tipo centrifugo di trasferimento acque torbide ai decantatori, portata

280 m3/h, prevalenza 17.5 mca, potenza installata 37 kW

D3

1

Misuratore della concentrazione di solidi sospesi e regolatore automatico di

dosaggio polielettrolita

D4

1

Impianto automatico preparazione polielettrolita, capacità 3000 l/h con pompa

dosatrice, portata 0.6-3 m3/h, pressione 3 bar, potenza installata 1.1 kW

D5

1

Ispessitore dinamico con fondo in acciaio al carbonio poggiante su una serie di

tralicci costituito da :

-

vasca di decantazione prefabbricata in pannelli modulari in acciaio al

carbonio zincati a caldo, dimensioni vasca : diametro 10318 m, altezza 3500

mm,

-

ponte raschiafango con braccio singolo in acciaio al carbonio zincato a

caldo con elettroagitatore centrale kW 0.3, lunghezza totale del ponte 7 m,

larghezza 0.8 m

D6

1

Pompa di tipo centrifugo di trasferimento fanghi ispessiti, portata 50 m3/h,

prevalenza 50 mca, potenza installata 11 kW

21

D7

1

Vasca di stoccaggio ed omogeneizzazione fango, volume utile 50 m3 (diametro 4

m, altezza 4.5 m) in acciaio al carbonio verniciato con elettroagitatore a doppia

pala potenza installata 7.5 kW

D8

1

Impianto di stoccaggio e dosaggio latte di calce idrata composto da :

-

silos monolitico in acciaio al carbonio verniciato, volume 51 m3

-

depolverazione con filtro scarico a cartucce con pulizia a controlavaggio

pneumatico

-

fluidificazione con soffiante da 16 m3/h, a 0.5 bar, potenza installata 0.55 kW

-

dosatore calce del tipo volumetrico a coclea con portata fissa 1800 l/h,

lunghezza 4 m, inclinazione 30 °, potenza 1.5 kW

-

dissolutore con capacità 2 m3, diametro 1.6 m, altezza 2 m, con agitatore in

AISI 304

-

D9

1

quadro elettrico generale

Pompa di alimentazione latte di calce al serbatoio di stoccaggio tipo centrifuga

monoblocco in ghisa, portata 12 m3/h, prevalenza 54 mca, potenza 4 kW

D10

1

Quadro elettrico con PLC

D11

1

Pompa di tipo centrifugo di trasferimento fanghi, portata 250 m3/h, prevalenza

108 mca, potenza installata 75 kW con motore controllato da inverter

22

D12

1

FILTRO PRESSA

Filtro pressa a trave alta con accessori. Completo di n. 47 piastre in polipropilene,

spessore di camera 25 mm, n. 47 tele e sottotele in polipropilene.

Parti in contatto con il prodotto rivestite in Ecophen

Protezioni antinfortunistiche con barriera fotoelettrica da entrambi i lati transenna

perimetrale fissa

Doppia alimentazione in acciaio al carbonio verniciato

Espulsione collettore centrale, collettore scarico filtrato in PVC

Fine filtrazione con flussostato elettronico

Stazione aria compressa per core blow

Quadro elettrico con PLC

Volume totale panello : 2042.4 l

Superficie filtrante totale : 157.642 m2

D13

1

IMPIANTO AUTOMATICO LAVAGGIO TELE

D14

1

IMPIANTO LAVAGGIO ACIDO DELLE TELE con serbatoio da 1000 l

D15

1

GRUPPO TRASPORTO PANELLO composto da :

-

piedi di rialzo, altezza 1 m con passerelle laterali scale e ringhiere

-

trasportatore a doppia coclea orizzontale, diametro 400 mm in acciaio al

carbonio verniciato

-

trasportatore a nastro in elevazione (inclinazione ca. 22°), lunghezza 8 m

23

IMPIANTO CHIARIFICA ACQUE

Pos.

Q.tà

Descrizione

E1

1

Vasca di accumulo e rilancio acque chiarificate con setto separatore per acque di

ritegno, diametro 4 m, altezza 3.5 m, capacità 40 m3

E2

2

Pompe di tipo centrifugo monoblocco, portata 250 m3/h, prevalenza 47.5 mca,

potenza installata 5.5 kW

E3

2

Filtro a sabbia, portata 70 m3/h, pressione max. 5 bar, in acciaio al carbonio

verniciato, diametro serbatoio 2.5 m, altezza cilindro 2.5 m, altezza totale con

gambe 4.1 m.

E4

2

Pompe di tipo centrifugo monoblocco, portata 70 m3/h, prevalenza 54 mca,

potenza installata 22 kW

E5

2

Filtri a carbone attivo, portata 95 m3, pressione max. 5 bar in acciaio al carbonio

verniciato, diametro del serbatoio 2.2 m, altezza cilindro 3 m

E6

2

Pompe di tipo centrifugo monoblocco, portata 70 m3/h, prevalenza 54 mca,

potenza installata 22 kW

24

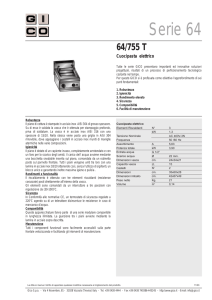

1.3 IMPIANTO FOTOVOLTAICO

Si prevede dunque di realizzare un impianto fotovoltaico da 654 kWp generati da impianto a

pannelli fissi in silicio monocristallino (tecnologia HIT) rivolti a sud, alloggiato su coperture piane

di fabbricato di totale 9.940 mq, (vedi tavola 2.13 allegata).

Di seguito si riportano i dettagli tecnici dell’impianto.

DATI DI PROGETTO

Località di riferimento per i dati climatici

Grosseto

Potenza disponibile

654.000 Wp

Punto di connessione

Presso il punto di consegna

Punto di misura dell’energia fornita

Presso il punto di consegna

Punto di misura dell’energia prodotta

Presso il punto di consegna

Caratteristiche impianto

Potenza nominale impianto

Moduli fotovoltaici

654,00 kWp

Ad installazione fissa, da 240 Wp, 1610 x 861 mm (1,39

m2), ciascuno composto da 60 celle

Gruppi di conversione

con efficienza di picco al 96%;

Numero totale pannelli

2725

Superficie totale utile pannelli

3.788 m2

Superficie totale copertura

9.940 mq

Distanza pannelli nord-sud

3,42 m

Azimuth

0°

Tilt

33°

Calcolo producibilità impianto

Stima perdite sistema (*)

16.12 %

Rendimento dell’impianto:

83,88 %

Irraggiamento medio sul piano dei moduli

1764,0 Kwh/mq/a

25

(secondo i dati UNI 10349)

Irraggiamento medio sul piano dei moduli

1697,4 Kwh/mq/a

(secondo i dati ENEA)

Irraggiamento medio sul piano orizzontale

1565,6 Kwh/mq/a

(secondo i dati UNI 10349)

Irraggiamento medio sul piano orizzontale

1483,7 Kwh/mq/a

(secondo i dati ENEA)

Stima producibilità (dati climatici norma UNI 10349)

967.667 kWh/anno

1.479,6 kWh/anno/kWp.

931.124 kWh/anno

Stima producibilità (dati climatici ENEA)

1.423,7 kWh/anno/kWp.

(*) Comprensive di perdite per Riflessione, ombreggiamento, mismatching, effetto temperatura,

quadri in continua, inverter, filtri -

I pannelli utilizzati saranno del tipo SANYO HIT-240HDE4, le cui caratteristiche sono riportate

nell’elaborato grafico.

Per tener conto delle perdite di produzione per invecchiamento pannelli su base annua (circa 1%) e

con criterio prudenziale si quantifica la produzione media annua in 817.500 kWh/a.

EFFETTI DELL’INTERVENTO

L’impianto ha lo scopo di produrre energia elettrica da fonte rinnovabile, contribuendo quindi al

miglioramento dell’ambiente grazie ad una riduzione del consumo di combustibili fossili e delle

emissioni di gas serra (anidride carbonica su tutte) e di inquinanti in generale.

Considerando che per la produzione di 1 Mwh di energia elettrica in alta e media tensione da

impianto fotovoltaico sono necessari 0,23 TEP (tonnellate equivalenti di petrolio) e si producono

1,5 kg di NOx e 675 kg di CO2, si calcolano le quantità emesse nel caso specifico in questione.

La seguente tabella riassume i benefici prodotti ogni anno dal funzionamento dell’impianto:

IMPIANTO

Energia elettrica prodotta

TOTALE

817.500

kWh/anno

188,1

TEP/anno

Riduzione delle emissioni di CO 2

551.812

Kg/anno

Riduzione delle emissioni di NOx

1.226,2

Kg/anno

dall’impianto

Risparmio di energia primaria

26

1.4 IMPIANTI ELETTRICI, AUTOMAZIONE E TELECONTROLLO

1.4.1 - Impianti elettrici

1.4.1.1 - Cabina elettrica

Per la alimentazione dell’energia elettrica è prevista la realizzazione di una nuova cabina elettrica

individuata nella tavola 2.5 con il n. 27-28-29 detta cabina avrà un locale quadri e locale misure

Enel con accesso indipendente dall’esterno mediante apposito cancello; la parte utente avrà accesso

dall’interno e sarà composta da un locale per l’alloggiamento del trasformatore da 1600 KVA,

isolato in resina, (è previsto lo spazio per la installazione di un trasformatore di maggiori

dimensioni qualora in sede delle successive fasi di progettazione si rendesse necessario) e da un

altro locale per la installazione dei quadri di BT, di parallelo con la rete per l’inserimento in rete

dell’energia elettrica prodotta dall’impianto fotovoltaico e dal motore, nonchè i quadri elettrici e

relativi interruttori per la alimentazione delle singole sezioni di impianto le quali saranno dotate di

quadri locali.

1.4.1.2 - Gruppo elettrogeno

Si prevede l’installazione, nell’apposito locale, di un gruppo elettrogeno insonorizzato della potenza

di 1034 kVA, completo di quadro elettrico di intervento automatico, il gruppo elettrogeno interverrà

quindi per mancanza di tensione ENEL e quando l’energia prodotta dal motore e dall’impianto

fotovoltaico non è sufficiente.

Le caratteristiche del gruppo elettrogeno dovranno essere indicativamente le seguenti:

Potenza continua

1034 kVA

Potenza in emergenza

1115 kVA

Consumo specifico combustibile 2/4

96 l/h

Consumo specifico combustibile 3/4

143 l/h

Consumo specifico combustibile 4/4

192 l/h

Rumorosità

104 dB(A) – insonorizzato < 80 dB(A)

Raffreddamento

liquido

Dimensioni

4600x1800x2350mm

Peso

7050 kg

Per l’alimentazione del gruppo elettrogeno è prevista l’installazione di una cisterna interrata di

gasolio della capacità di 5000 litri (autonomia prevista circa 24 ore), ad asse orizzontale, con doppia

parete realizzata in acciaio al carbonio, completa di trattamento protettivo esterno, di sistema di

27

monitoraggio perdite gestito da apposita centralina, di misuratore in continuo di livello ad ultrasuoni

e di sistema di travaso.

1.4.1.3 - Impianto di terra

L’impianto sarà costituito da dispersori a picchetto collegati tra loro, in modo da formare una

maglia, mediante corda nuda di rame della sezione di 95 mm² direttamente annegata nel terreno.

Nella cabina sarà realizzato il collettore di terra principale per il collegamento delle utenze presenti

nel fabbricato; saranno altresì realizzati collettori di terra nelle vicinanze di utenze principali e

quadri di distribuzione. Tutti i quadri di distribuzione, di comando principali e derivati saranno

collegati all’impianto di terra mediante collegamenti realizzati in cavo di rame isolato del tipo

N07V-K di varie sezioni.

1.4.1.4 - Impianto di protezione contro le scariche atmosferiche

Sarà installato un limitatore di sovratensione all’arrivo della linea elettrica di alimentazione del

quadro di distribuzione di ogni singolo fabbricato e dei quadri di comando delle utenze.

Gli impianti interni, rete trasmissione dati, centralino telefonico, centraline del telecontrollo ed

apparecchiature elettroniche sensibili in genere, saranno protetti da limitatori di sovratensione

all’ingresso delle apparecchiature.

1.4.1.5 - Impianto di illuminazione esterna

L’impianto di illuminazione esterna sarà realizzato preferibilmente tramite l’impiego di proiettori

da 250 W ad ioduri metallici da porre a parete negli edifici, avranno grado di protezione IP65,

Classe di protezione I, corpo e telaio di chiusura pressofusi in lega di alluminio UNI EN 46100,

verniciati con polveri poliestere di colore grigio RAL 7021 dopo un trattamento di cromatazione,

staffa in acciaio. Vetro di chiusura piano temperato spessore 5mm. Viterie in acciaio cromozincato

internamente ed in acciaio inox esternamente. Guarnizioni in silicone espanso antinvecchiante

adatto a compensare le dilatazione dovute al funzionamento.

Per le zone dove non è possibile utilizzare proiettori a parete l’impianto di illuminazione esterna

sarà realizzato tramite l’impiego di armature stradali installate su pali conici a sezione circolare,

ricavati da lamiera in acciaio Fe 360 B secondo norma UNI EN 10025, di altezza pari a 9 e 10 metri

fuori terra, a seconda della tipologia delle zone da illuminare (strade o piazzole). Il palo dovrà

essere fornito zincato a caldo secondo norma UNI EN 40/4 e completo di tutti gli accessori. I pali

saranno equipaggiati con armatura stradale rettangolare corpo in resina poliestere rinforzata con

28

fibra di vetro colore RAL 7035, classe di isolamento II, grado vano lampada IP 65, montaggio testa

palo completa di lampada al sodio ad alta pressione da 250 W (pali da 10 m) e 150 W (pali da 9 m).

L'impianto sarà alimentato da una linea trifase più neutro con origine in un quadro generale di

comando e manovra dal quale dipenderanno tutte le linee di alimentazione dei corpi illuminanti. La

distribuzione delle linee che dovrà essere il più possibile equa tra le tre fasi, sarà effettuata in cavo

multipolare con posa interrata entro tubo in PVC serie pesante e dovrà osservare le prescrizioni e le

distanze minime, da altri cavi o tubazioni metalliche, richieste della norma CEI 11-17. La

distribuzione delle linee sarà di tipo radiale. Le derivazioni principali saranno effettuate all'interno

degli stessi pozzetti detti rompitratto, quelle secondarie che collegano in parallelo tutte le lampade,

saranno effettuate nella morsettiera interna di ogni palo.

L’impianto di illuminazione dovrà essere dotato di doppi circuiti per esclusione di alcuni punti e

sistemi di attenuazione per contenere al massimo le problematiche di inquinamento luminoso.

1.4.1.6 - Cavi

Tutti i componenti elettrici saranno collegati tra di loro da cavi di potenza di idonee sezioni e da

cavi per segnalamento. Entrambe le tipologie di cavi devono transitare in cavidotti e canalette

separate tra loro ed il loro dimensionamento (sezioni e numero di cavi per quelli multipolari) sarà

effettuato in sede di approfondimento progettuale. I collegamenti di potenza tra gruppo elettrogeno

e quadro di distribuzione generale, tra quest’ultimo ed i quadri locali fino al collegamento delle

utenze sarà effettuato con cavi tipo unipolare FG7R 0,6/1kV o multipolare FG7OR 0,6/1kV che

presentano le seguenti caratteristiche:

Installazione: posa fissa sia all’interno che all’esterno in tubazioni, passarelle e similari;

Isolante: gomma HEPR ad alto modulo;

Guaina: in PVC.

In presenza di collegamenti di motori attraverso inverter, i cavi di potenza devono essere di tipo

schermato FG7OH2R 0,6/1kV. I collegamenti dei segnali in campo (sensori, attuatori, strumenti...)

ai quadri locali e a quelli di telecontrollo devono essere effettuati mediante cavi multipolari

schermati tipo Euroscreen aventi le seguenti caratteristiche:

Utilizzabili in ambienti industriali e protetti da interferenze elettromagnetiche;

Installazione: posa fissa sia all’interno che all’esterno in tubazioni in aria;

Tensione di isolamento: 450/750 V

Isolante e guaina: mescola speciale a base di PVC;

Schermatura: treccia di rame.

29

Il collegamento tra i quadri predisposti per il telecontrollo, sarà effettuato in fibra ottica. Le

canalette all’esterno dovranno essere in acciaio AISI 304, mentre quelle all’interno potranno essere

in acciaio zincato a caldo. I sistemi di canalizzazione dovranno essere realizzati in modo tale da non

consentire la promiscuità fra cavi appartenenti a circuiti con tensioni differenti (Norme CEI 23-19,

CEI 23-31, CEI 23-32 e CEI 64-8/5 art. 528.1.1)

1.4.1.7 - Servizi ausiliari

Si prevedono i seguenti servizi ausiliari che potranno essere integrati nella successiva progettazione.

•

Impianto di produzione di aria compressa e linee di distribuzione

In sede di approfondimento progettuale dovrà essere dimensionato detto gruppo nonché indicate le

linee di distribuzione a seconda degli utilizzi e delle utenze che si intende comandare con attuatori

pneumatici.

•

Impianto video-citofonico

Dovrà essere previsto un impianto video-citofonico per il controllo e comando dei cancelli di

accesso, in particolare saranno previste telecamere di ripresa, punti di chiamata ed apertura

automatica per entrambi: a tal fine i cancelli saranno realizzati con tutte le motorizzazioni e

fotocellule necessarie.

•

Automazione cancello e gestione pesa

Il nuovo accesso sarà dotato di automazione per l’apertura, completo di sistema di identificazione

automatica a distanza per mezzo di utilizzo di tag in radiofrequenza, per la identificazione dei

mezzi, con procedura automatica di riconoscimento ed apertura cancello, nonché attivazione del

processo di pesatura, mediante la gestione semaforica di accesso alla pesa, delle fasi di pesata e di

uscita dalla pesa. Il programma di gestione della pesa sarà completato con opportuno software per la

gestione dei formulari e del registro rifiuti.

•

Impianti di sicurezza

Saranno da prevedere tutte le dotazioni impiantistiche per impianto idrico antincendio (vasca

antincendio con dimensioni 10,00x6,00x2,00(h)m, con volume utile di 100 mc) e comunque mezzi

mobili di estinzione (estintori a polvere taglia 6, 12 e 50 kg ed estintori a CO 2 taglia 5 kg) conformi

alla vigente normativa, nonché l’esposizione di adeguata segnaletica di sicurezza.

30

1.4.2 Sistema di automazione e telecontrollo

1.4.2.1 - Introduzione

L’impianto sarà dotato di un Sistema di Supervisione, Controllo e Telecontrollo, questo documento

ne descrive le caratteristiche e dovrà essere tale da dialogare con l’esistente sistema e controllo di

gestione dell’impianto di depurazione di Terrarossa e della rete di collettamento, acquisendo i dati e

lo stato di funzionamento della stazione S3A, S3B, SLR e fornendo le informazioni equivalenti

relativamente alle stazioni di pompaggio n.19 e n.20..

Oggetto del presente documento è descrivere le caratteristiche del sistema di supervisione, controllo

e telecontrollo, in relazione alle seguenti principali problematiche:

Gestione dell’impianto attraverso le STAR A, B e C.

Supervisione attraverso il rilevamento di segnali fisici di stato (digitali) e misure (analogici)

rilevabili in sito dagli apparati STAR A, B e C.

Supervisione delle stazioni di sollevamento esistenti S3A, S3B e SLR e supervisione e

trasferimetno dati funzionamento pompaggio da impianto verso tali stazioni.

Remotizzazione degli allarmi (Fig. 1) attraverso appositi messaggi vocali a personale

reperibile;

Remotizzazione della supervisione (Fig. 1) attraverso apposite postazioni operatore remote

(fisse e/o portatili).

Scambio dati con il gestore dell’impianto di Terrarossa.

1.4.2.2 - Descrizione generale del sistema

In figura 1 è riportata l’architettura del sistema da utilizzare, le cui componenti fondamentali sono:

Sottosistema di Supervisione e Controllo composto dalle unità Server Scada in configurazione

ridondata con hot back-up e gestione automatica della commutazione Master/Slave,

completa di unità i-EWDS per la gestione automatica della commutazione.

Sottosistema di Interfaccia Operatore composto da 2 postazioni operatore (HMI1 e HMI-2) e

da una stazione di ingegneria integrata con l’HMI-1.

Sottosistema WEB-Server per consentire l’accesso protetto verso gli Scada da parte degli

HMI Remoti (max. 3), via rete Internet con interfaccia WEB e Browser di mercato.

31

Sottosistema di Automazione/Regolazione composto da PLC con CPU e alimentatori in

configurazione ridondata con hot back-up, più rack per l’alloggiamento delle schede di I/O

per l’interfacciamento con l’impianto.

Gli elementi di cui sopra sono collegati tra loro per mezzo di:

Una Rete Factory di Acquisizione Ridondata, rete di campo, realizzata in Fibra Ottica, con

standard Ethernet 802.3 e protocollo di comunicazione TCP/IP, velocità 10/100/1000 Mb/s,

che connette il sottosistema di Supervisione/Controllo (Unità Scada ridondate) con il

sottosistema di Automazione/Regolazione (STAR ridondate A, B e C,). La fibra ottica è del

tipo armato.

Una Rete di Sistema in Singolo, con standard Ethernet 802.3 e protocollo di comunicazione

TCP/IP, velocità 10/100/1000 Mb/s, che connette il sottosistema di Supervisione/Controllo

(Unità Scada ridondate) con il sottosistema di Interfaccia Operatore (HMI-1 e HMI-2) ed il

WEB-Server.

A completamento di quanto sopra, ma assolutamente integrati nel sistema, si devono considerare:

Sottosistema di Interfaccia Operatore Remoto (N. 2 Notebook per HMI-3 ed HMI-4).

Stampante b/n e colore.

Switch Ethernet per interconnessione STAR-A, STAR-B e STAR-C, nonché SCADA A,

SCADA B e WEB Server.

Unità di commutazione linee seriali, modem per collegamento via rete telefonica PSTNISDN-GSM-ADSL delle esistenti RTU nelle stazioni S3A, S3B, SLR.

1.4.2.2.1 - Area di Acquisizione, Automazione/Regolazione

Nel sistema richiesto le funzioni di acquisizione ed elaborazione dei segnali da campo sono

realizzate dal sottosistema STAR (Centrale di Acquisizione e Regolazione). Esso dialoga con il

livello di supervisione su una rete di campo ridondata standard ETHERNET IEEE 802.3.

Ciascuna STAR è composta dagli apparati le cui caratteristiche qualitative sono di seguito riportate.

La descrizione indicativa delle STAR A, B e C sono invece riportate nel successivo capitolo 4.2.3.

Caratteristiche fondamentali dei sottosistemi STAR sono:

• Sistema di alimentazione intelligente, ridondato, con modulo di diagnostica, per fornire

energia a tutte le schede elettroniche (CPU ed I/O) ed eventualmente al “campo”.

32

• Bus di sistema DualBus, ridondato, basato su doppio bus standard CANBUS 2.0B, per la

gestione della logica Master/Slave e che consente l'estrazione delle schede sotto tensione.

Esso si sviluppa meccanicamente su cestelli formato 19" doppio Eurocard sui quali alloggiare

gli alimentatori, le schede di CPU e le schede di I/O di tutte le tipologie necessarie.

• Scheda di CPU, ridondata, con gestione della logica di watch-dog, master/slave e di hot back-

up tramite porta di intercomunicazione ad alta velocità dedicata. Processore di base a 32 bit

con clock base a 200 Mhz. Interfaccia Ethernet per la comunicazione con il livello di

supervisione, più n. 2 linee seriali RS232/485 più n. 1 porta USB 2.0.

• Schede di I/O di tipo slave, cioè completamente asservite alla CPU; per ingressi ed uscite sia

di tipo digitale che analogico, tutte con caratteristiche di reiezione ai disturbi e di isolamento

tipiche delle applicazioni in ambito industriale.

Le modularità e tipologie previste sono le seguenti:

Scheda ingressi analogici, modulo 8 ingressi analogici (AI) 4 ÷20 mA,

ciascuno isolato galvanicamente, con convertitore A/D per ogni canale e

risoluzione 16 bit. Scheda completa, sul frontale, di led per segnalazioni di

diagnostica.

Scheda ingressi digitali, modulo 16 ingressi digitali (DI) optoisolati, per

contatti liberi da tensione. Scheda completa, sul frontale, di led per

segnalazioni di diagnostica.

Scheda uscite digitali, modulo 16 uscite digitali (DO) non comunizzate,

realizzate tramite coppie di relè allo stato solido per carichi di piccola

potenza (24 Vcc – 2 A), eventualmente completabile con morsettiere a relè

per carichi di potenza maggiore. Scheda completa, sul frontale, di led per

segnalazioni di diagnostica.

Scheda uscite analogiche, modulo 8 uscite analogiche (AO) 4 ÷20 mA,

isolate galvanicamente rispetto ai circuiti logici, con convertitore A/D per

ogni canale e risoluzione 16 bit. Scheda completa, sul frontale, di led per

segnalazioni di diagnostica.

I moduli di I/O per bus attivi richiesti devono consentire la loro sostituzione, per manutenzione e/o

guasto, in esercizio e sotto tensione, senza coinvolgere il funzionamento di altre unità periferiche

non interessate.

33

1.4.2.2.1.1 - Funzioni software realizzate dal controllore STAR

Alla STAR sono affidati i compiti di acquisizione dati, nonché di gestione delle sequenze operative

di automazione, di regolazione, di protezione ed interblocco. Tali sequenze si implementano con un

tool software che utilizza il formalismo grafico FBD secondo la normativa IEC 1131-3

Dalla Centrale operatore è possibile sia impostare le condizioni operative desiderate (ad es. i valori

di set-point dei regolatori) che condurre manualmente l'impianto, previa selezione su video

dell'organo da comandare/regolare, mentre alla STAR è demandato il compito di attuare tali

impostazioni agendo sugli organi comandati.

Localmente alla STAR viene eseguita anche la diagnostica del proprio equipaggiamento

(autodiagnostica) e la gestione della dualità della CPU, il tutto in modo trasparente sia all'operatore

che al software applicativo.

Il software applicativo è caricabile sulla STAR sia tramite la postazione di ingegneria, che

localmente attraverso una opportuna porta seriale. L'aggiornamento può essere effettuato con il

sistema in linea, garantendo cioè la non interrompibilità del servizio.

1.4.2.2.1.2 - Funzioni di diagnostica del controllore STAR

L'apparato STAR possiede nel proprio firmware di base delle primitive on-line dedicate alla

diagnostica del proprio equipaggiamento; in tal senso sono rilevabili sia guasti relativi alla singola

scheda di I/O, che alle schede dotate di CPU, che agli alimentatori a corredo.

Le diverse anomalie sono rilevabili localmente, a mezzo di segnalazioni luminose o contatti

d'allarme, e dalla postazione operatore attraverso una pagina sinottico rappresentante il lay-out del

sistema di controllo. Tale sinottico rappresenta quindi tutto il sistema di automazione evidenziando,

tipicamente in rosso, le schede e le comunicazioni fuori servizio o guaste; l’operatore ha così

l'immediata informazione, tra l'altro registrata sia sulla pagina allarmi che sul libro giornale di

servizio, del modulo da sostituire perchè malfunzionante.

1.4.2.2.2 - Area di Supervisione/Controllo ed Interfaccia Operatore

Il livello di Interfaccia Operatore del sistema viene realizzato dalle stazioni operatore HMI con

grafica in ambiente Windows.

Per le stazioni operatore HMI di tipo “Remoto”, la loro connessione agli Scada avviene via Internet,

ed il sistema centrale viene completato dal sottosistema WEB-Server.

Il livello di supervisione e controllo viene invece realizzato dalle stazioni Server Scada (Singole o

duali), basate su sistema operativo Microsoft Windows XP a 32 bit.

34

Si precisa che modifiche/aggiunte/cambiamenti della configurazione (Pagine, punti, logiche,…)

devono avvenire con il sistema on-line, ovvero senza alcuna interruzione del servizio di

supervisione, controllo ed automazione degli impianti.

Nell’architettura di Fig. 1 il livello di Supervisione Server Scada viene realizzato attraverso due

Centrali (PC) in configurazione ridondata con hot back e commutazione automatica in caso di

guasto, con gestione Master/Slave garantita da una unità i-EWDS.

In questa architettura il livello di interfaccia operatore viene realizzato attraverso due stazioni

operatore, HMI-1 e HM-2, che sfruttano gli stessi PC usati come Server Scada. Il package software

per l'attività di ingegneria e configurazione dell'intero sistema risiede anch’esso su uno dei 2 PC di

cui sopra, che prende anche il nome di WorkStation di Ingegneria.

Per le postazioni operatore Remote (HMI-3 e HMI-4 in Fig. 1) si utilizzeranno invece dei PC

portatili (Notebook). Per consentire l’accesso protetto verso gli Scada da parte di max. 3 HMI

Remoti, via rete Internet con interfaccia WEB e Browser di mercato, deve essere fornito anche il

sottosistema WEB-Server costituito a tutti gli effetti da un PC con S.O. Windows Server 2003.

Per il corretto funzionamento del sottosistema WEB-Server deve essere installato un router ADSL.

Per la funzione di “Remote Alarming”, ovvero per l’invio di messaggi vocali al personale reperibile

dotato di telefono cellulare GSM, deve essere installato un apposito modem ISDN o PSTN.

1.4.2.3 - Descrizione del sistema

1.4.2.3.1 - Dimensionamento I/O

In questo paragrafo sono indicate tutte le caratteristiche dell’I/O che il sistema centrale di

supervisione (Scada) deve gestire.

Tale I/O è così suddivisibile:

1. Punti di I/O “fisico” che devono supportare le due Stazioni di Acquisizione e Regolazione

STAR DUALE A, STAR DUALE B e STAR DUALE C(Ved. Fig. 1); necessario quindi

anche per dimensionare in termini di schede di I/O tali STAR.

2. Punti di I/O provenienti in modo “intelligente”, ovvero via MODBUS/TCP su rete Ethernet.

3. Punti di I/O provenienti in modo “intelligente”, ovvero tramite OPC su rete Ethernet.

35

In funzione poi della modularità disponibile per le schede di I/O delle STAR A, B e C, viene

indicato l’equipaggiamento degli apparati, in sede delle successive fasi di progettazione dovrà

essere indicato dettagliatamente l’I/O.

1.4.2.3.2 - Hardware Sistema di Acquisizione STAR

Nel presente capitolo vengono riportate le indicazioni delle caratteristiche hardware relative alle

Stazioni di Acquisizione e Regolazione STAR DUALE A, STAR DUALE B e STAR DUALE C,

aventi indicativamente la seguente composizione, da dettagliare nelle successive fasi di

progettazione:

Pos. Q.tà. Descrizione

1

2

Tot.

Scheda a microcontrollore STAR in configurazione 2

duale con hot backup, CPU 32 bit a 200 MHz, con

RAM statica e dinamica q.b.. Completa di interfaccia

seriale ad alta velocità per dialogo con CPU duale, e

modulo per la comunicazione con il livello di

supervisione attraverso la rete Ethernet. Le CPU sono

dotate di interfaccia DualBus per il pilotaggio del

sottosistema di I/O.

2

Scheda da 16 ingressi digitali optoisolati, completa di

morsettiera a back-panel.

3

Scheda da 16 uscite digitali con piccoli relè allo stato

solido, completa di morsettiera a relè per carichi di

media potenza (250Vac 10A).

4

Scheda da 8 ingressi analogici con isolamento galvanico

e convertitore A/D a 16 bit

5

1

ALIM per barra DIN + 5V 50W duale per alim. 2 Alim.

Elettronica

6

1

ALIM per barra DIN +24V 50W duale per alim. contatti 2 Alim

da campo

7

1

Kit per controllo delle alimentazioni

1

8

1

IORACK/M base, 19"

1

36

9

Ethernet Switch Device 4 porte Rame 1 porta in Fibra

Ottica monomodale

10

1

Armadio

fronte

retro,

dimensioni

800x600x2200 1

(LxPxH), di tipo chiuso, con telaio 19", grado di

protezione IP 54, colore RAL 7035.

1.4.2.3.3 - Hardware Sistema di Supervisione ed Interfaccia Operatore

L’hardware del sistema di supervisione ed interfaccia operatore nell’architettura ridondata illustrata

in figura 1, è sostanzialmente composto da 2 PC con i quali vengono realizzate le funzioni Scada

Duale, le funzioni di Postazione Operatore (HMI-1 e HMI-2) di cui una anche con funzioni di

stazione di ingegneria (Workstation Ingegneria) dell’intero sistema.

A quanto sopra si aggiungono due Notebook con funzioni di HMI-Remoti (HMI-3 e HMI-4) ed il

WEB Server, anch’esso un PC, per la connessione protetta, via rete Internet con interfaccia WEB e

Browser di mercato, di max. 3 HMI remoti agli Scada.

1.4.2.3.3.1 Hardware per Scada Duale

L’hardware che necessario per la realizzazione di quanto sopra è il seguente:

N. 2 PC in esecuzione standard adatti per montaggio in rack standard 19”, con CPU classe

Core2 Quad Q6600 2,4 GHz/8MCache, ciascuno con:

o 4 Gb di RAM,

o 250 Gb di Hard Disk,

o 4 Controller Ethernet 10/100/1000 Mb/s,

o 1 unità DVD-RW,

o 10 porte USB 2.0,

o 1 scheda Dialogic per linea telefonica PSTN o ISDN per l’invio di messaggi vocali

al personale reperibile.

N. 1 Switch KVM Belkin a 4 porte per la commutazione di un monitor, una tastiera ed un

mouse delle postazioni operatore fisse (HMI-1 o HMI-2), alternativamente sul WEB Server

e su un PC Scada.

N. 1 estensore CAT. 5 per switch KVM Belkin di cui sopra.

37

N. 1 unità EWDS (External Watch-Dog and Switch) per la commutazione automatica tra le

due macchine con gestione master/slave.

Unità di commutazione linee seriali, modem, per collegamento alla RTU delle stazioni S3A,

S3B ed SLR.

Tutto quanto sopra è installato in apposito armadio di dimensioni 600x1000x2200 mm. (LxPxH) di

colore RAL 7035, accesso Fronte/Retro, porta frontale trasparente, grado di protezione IP40. La

dotazione dell’armadio comprende le mensole, il materiale vario (canaline, lampade,…), il cassetto

per la tastiera ed il mouse e tutto quanto necessario al corretto montaggio ed assemblaggio

nell’armadio delle apparecchiature di cui sopra.

1.4.2.3.3.2 - Hardware per Postazioni Operatore Fisse (HMI-1 ed HMI-2)

Le 2 licenze software HMI per le postazioni operatore fisse verranno installate sullo stesso

hardware (PC standard) di cui al precedente paragrafo 3.3.1.

Per queste postazioni devono essere previsti solo ed esclusivamente:

N. 2 monitor LCD 20” (1280x1024),

N. 2 tastiera e mouse standard PC,

N. 1 stampante a colori tipo HP Deskjet 6940 per Hard Copy.

In conseguenza di quanto sopra avremo n. 1 monitor più n. 1 tastiera e mouse collegati su un PC

standard per la manutenzione di uno Scada e l’utilizzo dell’HMI-1.

Grazie poi allo Switch KVM Belkin avremo n. 1 monitor più n. 1 tastiera e mouse collegati

contemporaneamente a due PC standard, uno con funzioni di secondo Scada, HMI-2 e stazione di

ingegneria, l’altro con funzioni di WEB Server.

1.4.2.3.3.3 - Hardware per Postazioni Operatore Remote (HMI-3 ed HMI-4)

Per le postazioni operatore remote (HMI-3 ed HMI-4) è previsto l’utilizzo di due Notebook (PC

Portatile), con caratteristiche tecniche allineate agli standard di mercato; a titolo di esempio esse

potranno essere:

o CPU tipo Core2 Duo da 1,8 GHz,

o 2 Gb di RAM

o 160 Gb di Hard Disk,

38

o 1 Controller Ethernet 10/100/1000 Mb/s,

o N. 4 porte USB 2.0,

o 1 unità DVD-RW,

o N. 1 porta WiFi

o Schermo LCD 15”

o Modem GSM.

Ciascun notebook è dotato di apposita borsa per il suo trasporto.

1.4.2.3.3.4 - Hardware per WEB Server (HMI Remoti via Internet)

Per consentire l’accesso protetto da parte degli HMI Remoti agli Scada è necessario completare il

sistema con un apparato WEB-Server. Tale apparato, sostanzialmente composto da un PC, consente

la connessione contemporanea protetta, via rete Internet con interfaccia WEB e Browser di mercato,

agli Scada da parte degli HMI remoti.