Sistema di taglio Smart Plasmarc TM 200

Manuale di istruzioni (IT)

055801254502/2015

Smart Plasmarc 200

2

TM

Smart Plasmarc 200

TM

ACCERTARSI CHE L’OPERATORE RICEVA QUESTE INFORMAZIONI.

È POSSIBILE RICHIEDERE ULTERIORI COPIE AL PROPRIO FORNITORE.

ATTENZIONE

Queste ISTRUZIONI sono indirizzate a operatori esperti. Se non si conoscono perfettamente

i principi di funzionamento e le indicazioni per la sicurezza delle apparecchiature per la

saldatura e il taglio ad arco, è necessario leggere l’opuscolo “Precauzioni e indicazioni per la

sicurezza per la saldatura, il taglio e la scultura ad arco,” Modulo 52-529. L’installazione, l’uso e

la manutenzione devono essere effettuati SOLO da persone adeguatamente addestrate. NON

tentare di installare o utilizzare questa attrezzatura senza aver letto e compreso totalmente

queste istruzioni. In caso di dubbi su queste istruzioni, contattare il proprio fornitore per

ulteriori informazioni. Accertarsi di aver letto le Indicazioni per la sicurezza prima di installare

o utilizzare questo dispositivo.

RESPONSABILITÀ DELL’UTENTE

Questo dispositivo funzionerà in maniera conforme alla descrizione contenuta in questo manuale e nelle etichette e/o

gli allegati, se installato, utilizzato o sottoposto a manutenzione e riparazione sulla base delle istruzioni fornite. Questa

attrezzatura deve essere controllata periodicamente. Non utilizzare attrezzatura che funzioni male o sottoposta a manutenzione insufficiente. Sostituire immediatamente i componenti rotti, mancanti, usurati, deformati o contaminati. Nel

caso in cui tale riparazione o sostituzione diventi necessaria, il produttore raccomanda di richiedere telefonicamente o

per iscritto assistenza al distributore autorizzato presso il quale è stata acquistata l’attrezzatura.

Non modificare questo dispositivo né alcuno dei suoi componenti senza previo consenso scritto del produttore.

L’utente di questo dispositivo sarà il solo responsabile per un eventuale funzionamento errato, derivante da uso

non corretto, manutenzione erronea, danni, riparazione non corretta o modifica da parte di persona diversa dal

produttore o dalla ditta di assistenza indicata dal produttore.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

3

Smart Plasmarc 200

4

TM

Smart Plasmarc 200

TM

Sommario

SICUREZZA

Indicazioni per la sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

DESCRIZIONE

Generale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

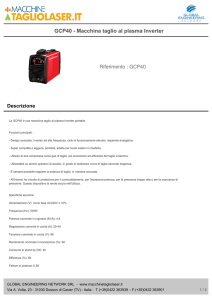

m2 Smart Plasmarc 200 System Interconnect Diagram . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

Dati per l’ordinazione del pacchetto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

Flessibili e cavi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

Console plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Funzioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Specifiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

Dimensioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Controllo interfaccia (IC) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 21

Controllo gas combinato (CGC-2) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Collegamenti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 23

Specifiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Dimensioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Avvio remoto dell’arco-2 (RAS) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Specifiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Dimensioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

Collegamenti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 29

Dimensioni montaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

Torcia da taglio Plasmarc meccanizzata PT-36 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Opzioni pacchetto disponibili . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Specifiche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

Dimensioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Regolatori raccomandati . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

Refrigerante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33

INSTALLAZIONE

Installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Generale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Apertura della confezione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Controllare al ricevimento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Prima dell’installazione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Messa a terra . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Introduzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

Elementi di un impianto di terra . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 41

Dispersore a picchetto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

Schema di messa a terra della macchina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

5

Smart Plasmarc 200

TM

Posizionamento della console plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

Allacciamento alla potenza in entrata . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 51

Conduttori in entrata . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 52

Procedura di collegamento del refrigerante . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55

Allacciamenti uscite . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

Collegamenti ai singoli componenti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

Posizionamento del controllo gas combinato (CGC-2) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 64

Collegamenti da CGC-2 a RAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 65

Collocazione della scatola RAS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

Collegamenti sulla scatola RAS - Montaggio remoto sulla macchina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

Collegamenti sulla scatola RAS - Montaggio locale sulla console plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 68

Collegamenti alla torcia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

Collegamento della torcia all’impianto al plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 69

Montaggio della torcia sulla macchina . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 70

Preparazione al taglio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 71

FUNZIONAMENTO

Funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Controllo interfaccia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Schermi display . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Sequenza di funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

I/O digitale . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Descrizioni dei fili d’interfaccia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

79

81

82

83

89

90

DATI DEL TAGLIO

Dati del taglio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 95

I dati di taglio sono stati raccolti con i seguenti materiali: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 97

Acciaio al carbonio - produzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 99

Alluminio - produzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 109

Acciaio inossidabile - produzione . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 121

6

Smart Plasmarc 200

TM

MAINTENANCE / TROUBLESHOOTING

Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

General . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Cleaning . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 135

Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Troubleshooting Guide . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 140

Fault Isolation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 141

IC Maintenance/Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 142

Error Messages on the IC Display . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 143

Module Errors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 145

Process Errors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 146

CAN PS Errors . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 147

Torch Maintenance/Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Torch Front End Disassembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 149

Torch Front End Assembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 152

Torch Front End Assembly using the Speedloader (optional) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 153

Torch Body Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 154

Torch Body Removal and Replacement . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 155

Reduced Consumable Life . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 157

Checking for Coolant Leaks . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 158

REPLACEMENT PARTS

Replacement Parts . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

General . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

Ordering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 161

7

Smart Plasmarc 200

Pagina lasciata vuota intenzionalmente.

8

TM

SICUREZZA

SAFETY

Pagina lasciata vuota intenzionalmente.

10

SAFETY

Indicazioni per la sicurezza

Gli utenti dell’attrezzatura per la saldatura e il taglio al plasma ESAB hanno la responsabilità di accertarsi che chiunque lavori

al dispositivo o accanto ad esso adotti tutte le idonee misure di sicurezza. Le misure di sicurezza devono soddisfare i requisiti

che si applicano a questo tipo di dispositivo per la saldatura o il taglio al plasma. Attenersi alle seguenti raccomandazioni,

oltre che ai regolamenti standard che si applicano al luogo di lavoro.

Tutto il lavoro deve essere eseguito da personale addestrato, perfettamente al corrente del funzionamento dell’attrezzatura

per la saldatura o il taglio al plasma. Il funzionamento errato dell’attrezzatura può determinare situazioni pericolose con

conseguenti lesioni all’operatore e danni al dispositivo stesso.

1.

Chiunque utilizzi attrezzatura per la saldatura o il taglio al plasma deve conoscerne perfettamente:

- il funzionamento

- la posizione degli arresti di emergenza

- la funzione

- le idonee misure di sicurezza

- la saldatura e/o il taglio al plasma

2. L’operatore deve accertarsi che:

- nessuna persona non autorizzata si trovi nell’area operativa dell’attrezzatura quando questa viene messa in funzione.

- tutti siano protetti quando si esegue l’arco.

3. Il luogo di lavoro deve essere:

- idoneo allo scopo

- privo di correnti d’aria

4. Attrezzature per la sicurezza personale:

- indossare sempre l’attrezzatura di sicurezza personale raccomandata, come occhiali di sicurezza, abbigliamento ignifugo, guanti di sicurezza.

- non indossare oggetti sporgenti, come sciarpe, braccialetti, anelli, ecc., che potrebbero rimanere intrappolati o causare ustioni.

5.

Precauzioni generali:

- accertarsi che il cavo di ritorno sia collegato saldamente;

- il lavoro su apparecchiature ad alta tensione può essere effettuato sono da parte di tecnici qualificati;

- i dispositivi antincendio idonei devono essere indicati chiaramente e a portata di mano;

- durante il funzionamento non effettuare lavori di lubrificazione e manutenzione.

Classe del contenitore

Il codice IP indica la classe del contenitore, cioè il livello di protezione contro la penetrazione di oggetti solidi o acqua. La

protezione viene fornita per evitare l’inserimento di dita, la penetrazione di oggetti solidi più grandi di 12 mm e gli spruzzi

di acqua fino a 60 gradi di inclinazione rispetto alla verticale. Le attrezzature marcate IP21S possono essere immagazzinate,

ma non devono essere usate all’aperto in presenza di precipitazione senza un adeguato riparo.

ATTENZIONE

Se l’apparecchiatura è collocata su una

superficie inclinata più di 15° si potrebbe

verificare un ribaltamento, con conseguenti

rischi di lesioni personali e/o danni rilevanti

all’attrezzatura.

Inclinazione

massima

consentita

15°

11

SAFETY

ATTENZIONE

LA SALDATURA E IL TAGLIO AL PLASMA POSSONO ESSERE PERICOLOSI

PER L’OPERATORE E COLORO CHE GLI SI TROVANO ACCANTO. ADOTTARE

LE OPPORTUNE PRECAUZIONI DURANTE LA SALDATURA O IL TAGLIO.

INFORMARSI DELLE MISURE DI SICUREZZA ADOTTATE DAL PROPRIO

DATORE DI LAVORO, CHE SI DEVONO BASARE SUI DATI RELATIVI AL

PERICOLO INDICATIDAL PRODUTTORE.

SCOSSA ELETTRICA - Può essere mortale

- Installare e collegare a terra (massa) l’unità di saldatura o taglio al plasma sulla base degli standard applicabili.

- Non toccare le parti elettriche o gli elettrodi sotto tensione con la pelle nuda e guanti o abbigliamento bagnato.

- Isolarsi dalla terra e dal pezzo in lavorazione.

- Accertasi che la propria posizione di lavoro sia sicura.

FUMI E GAS - Possono essere pericolosi per la salute.

- Tenere la testa lontano dai fumi.

- Usare la ventilazione, l’estrazione fumi sull’arco o entrambe per mantenere lontani fumi e gas dalla propria zona di respirazione e dall’area in genere.

I RAGGI DELL’ARCO - Possono causare lesioni agli occhi e ustionare la pelle.

- Proteggere gli occhi e il corpo. Usare lo schermo di protezione per saldatura/taglio al plasma e lenti con filtro idonei e indossare abbigliamento di protezione.

- Proteggere le persone circostanti con schermi o barriere di sicurezza idonee.

PERICOLO DI INCENDIO

- Scintille (spruzzi) possono causare incendi. Accertarsi quindi che nelle immediate vicinanze non siano pre

senti materiali infiammabili.

RUMORE - Il rumore in eccesso può danneggiare l’udito.

- Proteggere le orecchie. Usare cuffie antirumore o altre protezioni per l’udito.

- Informare le persone circostanti del rischio.

GUASTI - In caso di guasti richiedere l’assistenza di un esperto.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI. PROTEGGERE SE STESSI E GLI ALTRI!

ATTENZIONE

Questo prodotto è destinato esclusivamente al taglio del plasma. Qualsiasi altro utilizzo potrebbe provocare lesioni personali e/o danni alle

apparecchiature.

ATTENZIONE

Per evitare lesioni personali e/o danni alle

apparecchiature, sollevare utilizzando il metodo e i punti di aggancio indicati a fianco.

12

DESCRIZIONE

DESCRIZIONE

Pagina lasciata vuota intenzionalmente.

14

DESCRIZIONE

AVVERTENZA

L’uso di torce non progettate per questa console potrebbe esporre a PERICOLO DI FOLGORAZIONE.

Generale

Il sistema di taglio m2 Smart Plasmarc TM 200 può essere montato come mostrato sul diagramma di componimento ed è pronto al taglio dopo essere stato collegato alla potenza in entrata e a una sorgente pneumatica. Il

sistema fa uso della torcia PT-36 per usi gravosi per erogare potenza tagliante che trancia materiali con spessore

che raggiunge i 50 mm (2,00”). Si rinvia alle seguenti pagine per le descrizioni dei pacchetti disponibili e delle

specifiche di prestazione. Il diagramma di componimento mostra le configurazioni disponibili sul sistema di

taglio m2 Smart Plasmarc TM 200. Per soddisfare le esigenze dei clienti, esiste una serie di diverse configurazioni.

Scopo di questo manuale è fornire all’operatore tutte le informazioni necessarie all’installazione e funzionamento del pacchetto di taglio. Il materiale tecnico di riferimento viene fornito anche per assistenza nella ricerca guasti

del pacchetto di taglio.

Kit start-up m2 200A PT-36 ......................................................................................n/p 0558012329

Quantità

n/p

Descrizione

1

0558002533

DEFLETTORE A 4 FORI x 0,81 mm (0,032") PT-36

1

0558001625

DEFLETTORE A 8 FORI x 1,2 mm (0,047") PT-36

5

0558012000

ELETTRODO AIR TL, Standard PT-36

5

0558012318

ELETTRODO O2 TL, Standard PT-36

5

0558011619

UGELLO XR 1,9 mm (0,073") PT-36

5

0558010722

UGELLO XR 2,2 mm (0,085") PT-36

5

0004470031

DIFFUSORE A 24 APERTURE

5

0558009551

SCHERMATURA XR 5,1 mm (0,200") PT-36

5

0004485648

GUARNIZIONE AD ANELLO 1,614 ID x 0,070 NBR

5

0004470034

GUARNIZIONE AD ANELLO 1,114 ID x 0,070 CR

10

0558010084

GUARNIZIONE AD ANELLO 0,864 ID x 0,070 FKM

15

THREE

PHASE

POTENZA

TRIFASE

INPUT

POWER

{

Plasma

Console

Console

plasma w/

Controllo

interfaccia

(IC)

IC

Interface

Control

POTENZA

POWER

DATI

DATA

To

Alla

Work

tavola

diTable

lavoro

Lavoro

Work

LIQUIDO

LIQUID

GAS

GAS

To

Al

CNC

CNC //

controllo

External

esterno

Control

Cavo di potenza

Power

Cable

Cavo Arc

arco Cable

pilota

Pilot

Elettrodo

Electrode

Arco pilota

Pilot

Arc

Facoltativo

Optional

A cura delSupplied

cliente

Customer

Flessibile

Coolantritorno

Returnrefrigerante

Hose

Flessibile

Coolantapporto

Supplyrefrigerante

Hose

Cavo di

controllo

RAS

RAS

Control

Cable

PS

PSAttiva

Enable

RAS

Remote

Avvio remoto

Arcdell’arco-2

Starter-2

CAN

CAN

on all standard packages.

(Brackets supplied with

Plasma Console)

TM

Gas di schermatura

Shield

Gas

Gas plasma

Plasma

Gas

PT-36

Torch

PT-36 torcia

IC - Controllo

interfaccia

IC - Interface

Control

RAS - Avvio

RASremoto

- Remotedell’arco-2

Arc Starter-2

CGC-2 - Controllo

gas combinato

CGC-2 - Combined

Gas Control

(se

previsto)

(If Equipped)

To

Al

Auto

controllo

Height

altezza

automatico

Control

Potenza/refrigerante,

(ugello),

terra

Power/Coolant

, Pilotarco

Arcpilota

(Nozzle)

, Ground

Combined

CGC-2 Controllo

gas

Gas

Control

combinato

CGC-2

Cavo

spartitensione

Voltage

Divider Cable

Gas di schermatura

Shield Gas

Gas plasma

Plasma

Gas

Note:L’avvio

Arc Starter

mounted

Nota.

dell’arcoisè montato

dietroof

la Plasma

console plasma

to rear

Console

su tutti i pacchetti standard.

Pilot Arc

Arco pilota

Controllo PS

PS

Control

Place Ferrite Core (supplied w/ Plasma Console)

on CAN cable at Plasma Console end

J1 RAS

J1

(RAS)

CAN1 1

CAN

Interconnect

Diagram

Schema interconnesso

TM

m2

Smart

Plasmarc

200System

System

m2

Smart

PlasmarcDiagram

200

m2 Smart Plasmarc

200

System

Interconnect

Analog

Interfaccia

analogica

Interface

1

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

0558012536 0558012535 0558012534

m2-200 Pkg m2-200 Pkg m2-200 Pkg

575 V

400 V CE

400 V CE

PT-36 25'

PT-36 15m

PT-36 7.6m

1

1

1

1

1

1

1

1

1

1

1

1

-

0558012537

m2-200 Pkg

575 V

PT-36 50'

1

1

1

1

-

1

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

-

0558012533

m2-200 Pkg

380 V CCC

PT-36 15m

1

1

1

1

-

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

0558012532

m2-200 Pkg

380 V CCC

PT-36 7.6m

1

1

1

1

-

1

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

-

0558012531

m2-200 Pkg

230/460 V

PT-36 50'

1

1

1

1

-

1

1

1

1

2

8,5'

26'

8,5'

1

1

1

6

1

0558012530

m2-200 Pkg

230/460 V

PT-36 25'

1

1

1

1

-

Descrizione

0558101089

0558012525

0558012526

0558012527

0558012329

0558004297

73010004

0558012396

0558011840

0558008471

0558008478

0558012480

0558008330

0558008331

0558012507

Cavo, Arco pilota (n. 8 saldatura)

Cavo, Terra da 8 awg (1/4 anello-libero), 0,6 m

Cavo, Terra da 8 awg (n. 10 anello-1/4 anello), 7,6 m

Cavo, Terra da 8 awg (n. 10 anello-1/4 anello), 15 m

Kit start-up m2 200A PT-36

Torcia plasma refrigerante 25% PG

Cavo, Potenza e lavoro (1/0 saldatura)

PT-36 15 m

Cavo, comando RAS (14PX-14S), 2,9 m

Cavo, CGC-2 potenza e CAN M12 (8P-8P), 8 m

Cavo, CGC-2 potenza e CAN M12 (8P-8P), 15 m

Cavo, CNC I/O DB37 (37P-libero), 15 m

Cavo, Attiva console (2P-libero), 10 m

Cavo, Attiva console (2P-libero), 15 m

Flessibile, apporto/ritorno refrigerante, 2,6 m

Console plasma m2 200 A 230/460 V

Console plasma m2 200 A EPP-202 380V CCC

Console plasma m2 200 A 400 V CE

Console plasma m2 200 A 575V

Avvio remoto dell’arco-2 (RAS)

Controllo gas combinato (CGC-2)

Kit, (CGC-2) raccordi adattatori pertugio d'entrata, CGA

Kit, (CGC-2) raccordi adattatori pertugio d'entrata,

BSPP "G"

0558008307 PT-36 7,6 m

0558012390

0558012391

0558012392

0558012393

0558011591

0558012394

0558012478

0558012479

ESAB n/p

Le opzioni pacchetto del sistema di taglio m2 Smart Plasmarc TM 200 sono reperibili presso il rivenditore ESAB. Vedere il grafico sotto per il contenuto del

pacchetto e/o la sezione ricambi per i numeri di parte del componente.

Dati per l’ordinazione del pacchetto

DESCRIZIONE

Flessibili e cavi

Descrizione

del cavo

Comando RAS-2 (14PX-14S)

ESAB n/p

2,9 m (9,5)

0558011840

7,6 m (25)

0558011631

10 m (33)

0558011632

15 m (50)

0558011633

20 m (66)

0558011634

23 m (75)

0558011635

25 m (82)

0558011636

30 m (100)

0558011637

Lunghezze

disponibili

m (piedi)

ESAB n/p

8 m (26)

0558008471

9 m (30)

0558008472

10 m (33)

0558008473

11 m (36)

0558008474

12 m (39)

0558008475

13 m (43)

0558008476

14 m (46)

0558008477

15 m (50)

0558008478

20 m (66)

0558008479

25 m (82)

0558008809

30 m (100)

0558008481

36 m (118)

0558008480

40 m (131)

0558008482

45 m (150)

0558008483

Descrizione

del cavo

Lunghezze

disponibili

m (piedi)

ESAB n/p

CNC I/O DB37 (37P-libero)

15 m (50)

0558012480

Descrizione

del cavo

CGC-2 potenza e CAN M12 (8P-8P)

18

Lunghezze

disponibili

m (piedi)

DESCRIZIONE

Descrizione

del cavo

Attiva console (2P-libero)

Descrizione

del cavo

Spartitensione (VDR: voltage divider)

M8 (3P-libero)

Lunghezze

disponibili

m (piedi)

ESAB n/p

5 m (16 )

0558008329

10 m (33 )

0558008330

15 m (50 )

0558008331

20 m (66 )

0558008807

25 m (82 )

0558008808

30 m (100 )

0558009763

Lunghezze

disponibili

m (piedi)

ESAB n/p

1,5 m (5 )

0560946753

3 m (10 )

0560946754

5 m (16 )

0560946755

10 m (33 )

0560946756

20 m (66 )

0560946757

Descrizione

del cavo

Lunghezze

disponibili

m (piedi)

ESAB n/p

Potenza in uscita

(1/0 cavo da saldatura)

p/p

73010004

Arco pilota

(n. 8 cavo saldatura)

p/p

0558101089

Terra

(8 Awg verde/giallo)

p/p

0560945427

Descrizione

del flessibile

Lunghezze

disponibili

m (piedi)

ESAB n/p

*2,6 m (8,5 )

0558012507

5 m (16 )

0558005246

Apporto/ritorno di refrigerante

5/8“ EPDM nero

Maschio LH 5/8-18 e femmina RH 5/8-18

(*3/8“ EPDM nero)

10 m (33 )

0558005563

15 m (50 )

0558005564

20 m (66 )

0558005565

25 m (82 )

0558006629

30 m (100 )

0558005247

19

DESCRIZIONE

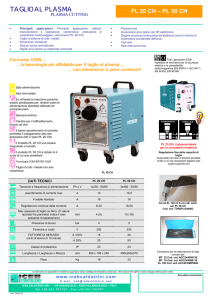

Console plasma

La Console plasma m2 è progettata per applicazioni di taglio al

plasma meccanizzati. Si usa con altri prodotti ESAB come la torcia

PT-36, RAS-2 e CGC-2 per fornire un pacchetto di taglio completo.

Funzioni

•

•

•

•

•

•

•

•

•

Comanda RAS-2 e CGC-2

Interfaccia operatore LCD di facile uso

Intervallo di corrente da 25 a 200 ampere per taglio

Raffreddamento a ventilazione forzata

IGBT a raffreddamento idraulico

Circuito interno di refrigerante

Potenza CC a stato solido

Con protezione termica

Indice di utilizzazione 100%

Specifiche

m2 Plasma

Console, 200 A,

230/460 V,

60 Hz,

0558012390

Numero parte

m2 Plasma

m2 Plasma

Console, 200 A, Console, 200 A,

380 CCC,

400 V CE,

50 Hz,

50 Hz,

0558012391

0558012392

Tensione

Uscita

(indice di

utilizzazione 100%)

160 V CC

Intervallo di corrente CC

(taglio)

32 KW

Tensione di circuito aperto

(OCV)

360 V CC

342/360 V CC

360 V CC

366 V CC

Tensione (trifase)

200/230/460 V

380/400 V

400 V

575 V

Corrente (trifase)

115/96/50 A RMS

60/57 A RMS

57 A RMS

43 A RMS

60 Hz

50 Hz

50 Hz

60 Hz

KVA

39,5 KVA

39,5 KVA

39,5 KVA

39,5 KVA

Potenza

35,5 KW

35,5 KW

35,5 KW

35,5 KW

90%

90%

90%

90%

150/125/70 A

80/75 A

75 A

60 A

941 (427)

939 (426)

957 (434)

1085 (492)

Fattore di potenza

Fusibile

in

raccomandato)

Peso - kg (libbre)

20

30 A a 200 A

Potenza

Frequenza

Entrata

m2 Plasma

Console, 200 A,

575 V,

60 Hz,

0558012393

ingresso

DESCRIZIONE

Dimensioni

603,25 mm

1200 mm

1035 mm

Controllo interfaccia (IC)

Il controllo interfaccia (IC) fornisce il controllo del processo al plasma più il controllo di

corrente e gas. Serve anche da interfaccia tra

il CNC del cliente e la console al plasma. Allo

stesso tempo funge da hub per comunicazioni con il CAN.

21

DESCRIZIONE

Quadro diretto CNC

n/p 0558038419

Il quadro diretto CNC è il comando e il quadro d’interfaccia all’interno dell’IC. Provvede

al controllo di processo, all’interfaccia con il

CNC del cliente, all’impostazione del sistema, all’interfaccia con il pannello ecc. Questa

illustrazione mostra lo scheletro di questo

quadro CNC. Mostra i principali componenti

e connettori sul quadro. La tabella sotto indica le funzioni di questi collegamenti.

Porta

Funzione

Porta

X1

Comando CNC, DB37

X2

RS232

X3

Input CAN1 e 24 VCC

XP1

Programmazione porta 1

X4

CAN2

XP2

Programmazione porta 2

X6

I/O di riserva

X7

Riservato

V12

IC, processore principale

X8

Comando aux, DB25

V13

EEProm, salva i dati di configurazione di sistema, cronologia errori ecc.

X9

Comunicazione ASIOB1

V41

IC per ASIOB1

S2, S3

J1

22

Funzione

Interruttori ID, per impostazione predefinita S2=1, S3=4

DESCRIZIONE

Controllo gas combinato (CGC-2)

n/p 0558012394

Il controllo gas combinato regola l’uscita del gas plasma (PG) e controlla il

flusso del gas di schermatura (SG). È alimentato a 24 V CC dalla console plasma e riceve comandi tramite il CAN-bus direttamente dall’IC. Ha 2 bocche

d’immissione gas (1 gas plasma, 1 gas di schermatura) e 2 uscite gas (SG,

PG). Per adattare i collegamenti dei flessibili standard metrico o CGA sono

a disposizione due kit di raccordi e adattatori. L’uscita gas del CGC-2 è controllata e reinviata tramite il CAN-bus all’IC per l’autodiagnosi. I raccordi e

adattatori del gas sono elencati nelle seguenti tabelle.

Collegamenti

C’è un cavo collegato al CGC-2 per l’alimentazione e la comunicazione con il CAN. Ci sono 2 ingressi di gas: PG

(N2/aria/O2) e SG (N2/aria). I raccordi da gas sono elencati oltre.

Nota.

Il telaio deve essere collegato alla terra della macchina.

Nota.

Adattatori

ingresso

metrico

Adattatori

ingresso

CGA

Raccordo

ESAB

N/P

Plasma

N2/Aria/

O2

G-1/4” vite destra x G-1/4” vite destra

0558010163

Schermo

N2/Aria

G-1/4” vite destra x G-1/4” vite destra

0558010163

Aria

G-1/4” vite destra x “B” vite destra aria/acqua

0558010165

Plasma

Schermo

Uscite

N2

G-1/4” vite destra x “B” madrevite destra gas inerte

0558010166

O2

G-1/4” vite destra x “B” vite destra ossigeno

0558010167

Aria

G-1/4” vite destra x “B” vite destra aria/acqua

0558010165

N2

G-1/4” vite destra x “B” madrevite destra gas inerte

0558010166

SG

1/4” NPT x 5/8”-18 maschio SIN

10Z30

PG

1/4” NPT x “A” vite destra ossigeno

0558012518

Kit ESAB n/p

0558012478

Gas

Kit ESAB n/p

0558012479

La torcia PT-36 è allestita con lunghezza dei flessibili tale da non consentire di montare il CGC-2 a distanza superiore a due

metri (6,6’) dalla torcia. Verificare che i flessibili standard siano disposti con spazio sufficiente a piegarsi e a collegarsi agevolmente, prima di montare in via permanente il CGC-2.

23

DESCRIZIONE

Specifiche

Peso: 2,7 kg

Potenza in entrata: 24 V CA/CC

Dimensioni

NOTA

Il CAN deve seguire un percorso

diverso da quello dei fili della torcia.

A

127,0 mm

C

F

H

G

J

142,8 mm

142,8 mm

152,4 mm

127,0 mm

24

DESCRIZIONE

Al

CNC /

controllo

esterno

Avvio remoto

dell’arco-2

(RAS)

Console

plasma

TERRA

CAN 1/CAN

A

J

Gas plasma

Gas

a cura

del cliente

Gas plasma

Gas di schermatura

C

Controllo gas G

Gas di

combinato H

schermatura

CGC-2

F

PT-36

torcia

Designazione per l’individuazione del componente

(vedi illustrazioni componenti)

Al

controllo

altezza

automatico

(se previsto)

Designazioni per l’individuazione del componente del controllo gas combinato

Nota. Si rinvia alla sezione flessibili e cavi per le lunghezza e i n/p disponibili.

25

DESCRIZIONE

Diagramma di flusso CGC-2

Filtro

Gas plasma

Gas plasma

in entrata

alla torcia

Filtro

Gas di

schermatura

Orifizio

Gas di

schermatura

alla torcia

in entrata

Ogni gas ha un requisito riguardo al flusso e pressione massimi, come indicato nel grafico oltre:

Gas

Schermo

N2/Aria/O2

N2/Aria

Cortina d’aria

Aria

Plasma

26

Pressione

8,6 bar, 7,2 SCMH

8,6 bar, 7,1 SCMH

5,5 bar, 34,0 SCMH

Gas e

pressione

Tassi massimi di flusso di gas CFH (piedi cubi all’ora) (CMH)

con cannello PT-36

Purezza gas

Aria

(85 psi / 5,9 bar)

Process

269 (7,6)

Pulito, asciutto, senza olio,

Filtrato a 25 micron

Azoto

(125 psi / 8,6 bar)

385 (10,9)

99,99%, Filtrato a 25 micron

Ossigeno

(125 psi / 8,6 bar)

66 (1,9)

99,5%, Filtrato a 25 micron

analogico

Terra

Uscita PWM2

Alimentazione

valvola 24 VCC

Uscita PWM1

Alimentazione valvola

24 VCC

Input 1- analogico

Input 1+ analogico

OV CC COMUNE

Alimentazione 24 VCC del

sensore

analogico

Input 2-

OV CC COMMON

Input 2+

+24 VCC

+24 VCC

CAN Terra

GRIGIO

ROSA

BLU

ROSSO

5*

6*

7*

8*

VERDE

GIALLO

4*

BIANCO

3*

CC COMUNE

8*

MARRONE

+24 VCC

2*

CAN Terra

CAN Basso

CAN Alto

CAN Terra

7*

1*

CAN Alto

CAN Basso

6*

4*

5*

CAN Alto OUT

3*

CAN Terra

CAN Basso OUT

2*

1*

CAN Basso IN

CAN Alto IN

+24 VCC

S2=2

+24 VCC

S1= Stazione

Nota. Controllare il kit fili per dettagli in merito e per dati sui connettori

Valvola gas di

schermatura

Valvola gas avvio/

taglio

Trasduttore di

pressione

Trasduttore di

pressione

Alimentazione 24 VCC del

sensore

DESCRIZIONE

Schema elettrico CGC-2

27

DESCRIZIONE

Avvio remoto dell’arco-2 (RAS)

n/p 0558011591

L’avvio remoto dell’arco-2 viene comunemente chiamato scatola RAS.

La scatola RAS funge da interfaccia tra la torcia al plasma e la console

plasma, favorendo l’erogazione di un arco al plasma stabile. La scatola RAS fornisce anche una reazione di tensione al sollevatore torcia al

plasma. Questa tensione viene usata per regolare l’altezza della torcia

durante il taglio, mantenendo l’altezza adatta della torcia sopra il pezzo

da lavorare.

Dentro la scatola RAS vi è una scheda di circuiti alta frequenza/spartitensione che produce la ionizzazione dell’arco pilota e le funzioni di

spartitensione per regolare l’altezza della torcia.

I collegamenti del refrigerante e quelli della potenza per la torcia vengono effettuati all’interno della scatola RAS

e forniscono un interfaccia tra la console plasma, il circuito refrigerante e la torcia.

Specifiche

Dimensioni: 222,3 mm x 190,5 mm x 431,8 mm (H x L x P)

Peso: 12,9 kg

Dimensioni

222,3 mm

431,8 mm

190,5 mm

28

DESCRIZIONE

Collegamenti

Nota.

Il telaio deve essere collegato alla terra della macchina.

A

G, H

D

C

F

Lettera

Descrizione

A

Collegamento dello spartitensione a 3 spinotti al

sollevatore

C

Collegamento console plasma Amphenol a 14

spinotti

D

Attiva console plasma

E

Entrata refrigerante - Flusso alla torcia

F

Ritorno del refrigerante - Riflusso al circuito refrigerante dalla torcia

G, H

Raccordi pressacavo

I

Collegamento copertura torcia

J

Collegamento di terra della macchina

E

J

I

29

DESCRIZIONE

Al

CNC /

controllo

esterno

Designazione per l’individuazione del componente

(vedi illustrazioni componenti)

Attiva PS

D

A

Cavo di controllo RAS

Cavo di potenza

Cavo arco pilota

Console

plasma

C

Avvio remoto

G dell’arco-2

(RAS)

H

Potenza/refrigerante, arco

pilota (ugello), terra

I

Flessibile apporto refrigerante E

Flessibile ritorno refrigerante

J

F

Gas

a cura

del cliente

Cavo spartitensione

TERRA

Controllo gas

combinato

CGC-2

PT-36

torcia

Al

controllo

altezza

automatico

(se previsto)

Designazioni per l’individuazione dei componenti dell’avvio remoto dell’arco-2

Nota. Si rinvia alla sezione flessibili e cavi per le lunghezza e i n/p disponibili.

30

DESCRIZIONE

Dimensioni montaggio

La scatola è munita di quattro fori di montaggio filettati M6 x 1, mostrati nello schema sotto.

Attenzione

Se i fissaggi sono filettati nella scatola da sotto, la lunghezza dei fissaggi non deve

consentire loro di estendersi più di 6 mm (0,25”) oltre il bordo delle filettature

femmina interne. Fissaggi troppo lunghi possono interferire con i componenti

all’interno della scatola.

127,00 mm

2,54 mm

69,85 mm

349,25 mm

Dimensioni piastra montaggio della scatola RAS

n/p 0558008461

469,9 mm

444,5 mm

222,3 mm

82,6 mm

190,5 mm

165,1 mm

31

DESCRIZIONE

Torcia da taglio Plasmarc meccanizzata PT-36

La torcia da taglio Plasmarc meccanizzata PT-36 è una torcia all’arco plasma montata in fabbrica per fornire componenti concentrici

della torcia e costante precisione di taglio. Per questo motivo il

corpo della torcia non è ricostruibile se non in fabbrica. Solo la

parte anteriore della torcia ha parti sostituibili.

Scopo di questa sezione è di fornire all’operatore informazioni

preliminari sulla torcia da taglio Plasmarc meccanizzata PT-36.

Materiale tecnico di riferimento viene anche fornito nelle sezioni

Installazione, Funzionamento e Manutenzione di questo manuale.

Opzioni pacchetto disponibili

Opzioni pacchetto PT-36 disponibili tramite il rivenditore ESAB. Vedi la sezione Ricambi per il pacchetto e/o i

numeri di parte dei componenti.

Specifiche

Tipo: Raffreddamento idraulico, gas doppio, torcia da taglio Plasmarc meccanizzata

Valori nominali della corrente: 1000 Amps a pieno regime

Diametro di montaggio: 50,8 mm (2")

Lunghezza fino alla torcia, cavi esclusi: 42 cm (16,7")

IEC 60974-7 valore nominale tensione: 500 volt al culmine

Tensione di rottura (valore massimo di tensione di ALTA FREQUENZA): 8000 VCA

Velocità di flusso minima del refrigerante: 5,9 l/min (1,3 gall/min)

Pressione minima del refrigerante all'ingresso: 12,1 bar (175 psig)

Pressione massima del refrigerante all'ingresso: 13,8 bar (200 psig)

Rapporto minimo accettabile di ricircolazione refrigerante: 4.450 BTU/HR (1,3 kW) ad alta temperatura del refrigerante - ambiente = 25°C

(45°F) e 6 l/min (1,6 gall USA/min)

Pressioni massime sicure per il gas alle entrate nella torcia: 8,6 bar (125 psig)

Interblocchi di sicurezza: Questa torcia è destinata all'uso con i sistemi di taglio Plasmarc ESAB e comandi che impiegano un rubinetto per l'acqua

sulla tubatura di ritorno del refrigerante dalla torcia. La rimozione della coppa di ritenzione ugello per interventi sulla torcia, interrompe il

tragitto di ritorno del refrigerante.

32

DESCRIZIONE

Dimensioni

191,5 mm

50,8 mm

231,9 mm

156,7 mm

266,7 mm

Lunghezza della manica

Regolatori raccomandati

Interventi sulla bombola del liquido:

O2 : R-76-150-540LC ...................................................................................................................................n/p 19777

N2 : R-76-150-580LC ....................................................................................................................................n/p 19977

Interventi sulla bombola ad alta pressione:

O2 : R-77-150-540 .............................................................................................................................n/p 0558010676

Ar & N2 : R-77-150-580...................................................................................................................n/p 0558010682

H2 & CH4 : R-77-150-350 ...............................................................................................................n/p 0558010680

Aria industriale : R-77-150-590 .........................................................................................n/p 0558010684

Interventi sulla stazione/tubazione:

O2 : R-76-150-024 .............................................................................................................................n/p 0558010654

Ar & N2 : R-76-150-034...................................................................................................................n/p 0558010658

ARIA, H2, & CH4 : R-6703 ............................................................................................................................n/p 22236

Refrigerante

Torcia plasma refrigerante 25% PG .....................................................................n/p 0558004297

Torcia plasma refrigerante 50% EG ..................................................................... n/p 0560950312

33

DESCRIZIONE

Kit caricamento veloce serie PT-36 XR ................................................................... n/p 0558006628

Per le istruzioni per l’uso del kit caricamento veloce serie PT-36 XR si rinvia alla sezione Torcia.

3

2

4

5

6

Elemento

QTÀ

N/P

Descrizione

1

1

0558006164

CARICATORE VELOCE A MANO LIBERA

(comprende gli elementi da 2 a 8)

2

1

0558006436

FISSAGGIO CARICATORE VELOCE

3

1

0558006435

IMPUGNATURA CARICATORE VELOCE

4

1

61340094

VITE SKT HEX 1/4-20 X 3,00

5

1

64302996

RONDELLA BLOCCO 1/4

6

1

995565

TAPPO PER FORO DIAM. 0,750

7

3

0558005916

RITENZIONE PER UGELLO CARICATORE VELOCE

8

1

0558005917

UTENSILE PREASSEMBLAGGIO CARICATORE VELOCE

9

1

0558006624

COPPA DI RITENZIONE UGELLO XR-CARICATORE VELOCE

PT-36

10

10

0558006625

DISTANZIATORE XR-CARICATORE VELOCE PT-36

11

10

0558006626

RITENZIONE XR-CARICATORE VELOCE PT-36

12

2

0004485648

GUARNIZIONE AD ANELLO 1,614 ID x 0,070 NBR

Voci 9-12 non mostrate. Per le voci 7 e 8 vedi “Assemblaggio parte anteriore della torcia con il caricatore veloce

(facoltativo)”.

34

INSTALLAZIONE

Installazione

Pagina lasciata vuota intenzionalmente.

36

Installazione

Installazione

Generale

AVVERTENZA

Non osservare le istruzioni può avere conseguenze letali, o

comportare lesioni e danni alle cose. Seguire queste istruzioni

per evitare lesioni o danni alle cose. È necessario adeguarsi ai

codici elettrici e antinfortunio locali, regionali e nazionali.

Apertura della confezione

•

•

•

Ispezionare il collo per individuare eventuali danni da trasporto appena ricevuto.

Estrarre tutte le componenti dal contenitore di spedizione e controllare se vi si trovano parti libere.

Ispezionare i deflettori della presa d’aria per eliminare eventuali ostruzioni.

Controllare al ricevimento

1. Verificare che tutti i componenti del sistema ordinati siano stati ricevuti.

2. Ispezionare i componenti del sistema per individuare eventuali danneggiamenti arrecati durante il traspor-

to. Se sussiste indicazione di danno, rivolgersi al fornitore con il numero di modello e di serie, leggendolo

sulla piastrina.

Prima dell’installazione

AVVERTENZA

Ogni installazione e intervento sui sistemi elettrico e delle

tubazioni deve rispettare i relativi codici nazionali e locali.

L’installazione deve essere eseguita solo da personale qualificato e munito di abilitazioni. Per conoscere la normativa vigente, rivolgersi alle autorità locali.

Individuare i componenti principali sulla destra, prima di effettuare gli allacciamenti elettrici, del gas e delle interfacce. Si rimanda ai diagrammi di componimento del sistema per il posizionamento degli elementi principali.

Mettere a terra in un solo punto tutti i componenti principali. Per evitare perdite, serrare tutti i collegamenti del

gas e dell’acqua alla coppia specifica.

37

Installazione

Messa a terra

Introduzione

La messa a terra della macchina costituisce parte importante del processo d’installazione, che se preparato in

anticipo risulta molto semplificato. La parte più difficile del processo di messa a terra è progettare e installare il

dispersore a picchetto a impedenza bassa. Tuttavia migliore è il dispersore a picchetto, minore la probabilità di

avere problemi d’interferenza elettromagnetica a installazione completata.

La maggior parte delle normative nazionali in tema di elettricità tratta la messa a terra per fini antincendio

e di protezione dai cortocircuiti; non si occupa di protezione di apparecchiature e riduzione del rumore da

interferenza elettromagnetica. Pertanto questo manuale presenta requisiti più rigorosi per la messa a terra del

macchinario.

AVVERTENZA

Rischio di folgorazione.

Una messa a terra inadeguata può provocare gravi lesioni anche letali.

Una messa a terra inadeguata può danneggiare i componenti elettrici della

macchina.

La macchina deve essere opportunamente messa a terra prima di essere messa in

servizio.

La tavola da taglio deve essere collegata

al dispersore a picchetto della macchina.

38

Installazione

Panoramica sulla messa a terra

In un impianto di messa a terra vi sono tre parti:

•

•

•

Simbolo comune usato nei progetti

per indicare una messa a terra a

telaio.

Messa a terra a componente o a “telaio”

Messa a terra

Messa a terra protettiva

La terra del componente collega tutte le parti a un

singolo componente, per esempio il telaio macchina,

che viene poi collegato a un punto comune

noto come centro stella. Ciò fornisce una via per

l’interferenza elettromagnetica (EMI) dall’armadietto

alla terra.

Una messa a terra fornisce un’interferenza

elettromagnetica (EMI) di ritorno alla sua sorgente.

Una messa a terra protettiva (PE) fornisce una via

sicura per la corrente di guasto. Senza un sistema

debitamente dotato di messa a terra, può prodursi

una via non intenzionale che congiunge persone e

apparecchiature delicate, da cui possono derivare

lesioni gravi, anche mortali e/o guasto precoce del

macchinario.

Simbolo comune usato nei progetti

per indicare una messa a terra.

Questa sezione è incentrata sulle macchine dotate

di un sistema di taglio al plasma. Le macchine

predisposte al taglio plasma sono particolarmente

soggette a problemi d’interferenza elettromagnetica

e spesso usano tensioni e correnti pericolose. Tutte le

macchine devono avere componenti elettrici dotati

di messa a terra e a essa allacciati, a prescindere dal

tipo di processo (taglio di sagome, marcatura, o altra

preparazione materiale).

Simbolo comune usato per indicare

una messa a terra protettiva (PE).

39

Installazione

Disposizione base

Lo schema della messa a terra è simile sia per macchine grandi che piccole. La terra a telaio 44 , il filo elettrico

positivo del plasma 66 e i cavi di terra della rotaia 7 sono allacciati a un punto comune 88 sulla tavola

da taglio. Questo collegamento comune prende il nome di centro a stella (vedere l’illustrazione oltre). Un

cavo 33 collega il centro a stella al dispersore a picchetto 11 . Le dimensioni dei cavi di terra dipendono

dall’erogazione massima di corrente della console plasma 55 . Le specifiche delle dimensioni dei cavi sono

trattate nel seguito del manuale. Alcuni standard o direttive nazionali richiedono un dispersore a picchetto

separato 9 per la console plasma. Maggiori informazioni sono reperibili sugli schemi della macchina.

8

Nota. La potenza trifase in ingresso

per alimentare 2 la console plasma

deve prevedere una terra elettrica.

40

Questa illustrazione mostra diversi cavi di terra

fissati con un solo bullone per creare un centro

a stella 8 . La posizione del centro a stella sulla

tavola da taglio varia.

Installazione

Elementi di un impianto di terra

L’impianto di messa a terra consiste di cinque componenti principali:

•

•

•

•

•

Via di ritorno della corrente plasma

Terra di sicurezza dell’impianto plasma

Messa a terra della potenza dell’azienda elettrica

Terra a telaio della macchina da taglio

Messa a terra di sicurezza del sistema su rotaia.

Verificare che all’atto dell’installazione si adottino misure per ognuno di questi elementi per creare un

impianto di terra completo.

Via di ritorno della corrente plasma

Il cavo di terra della via di ritorno è l’elemento più importante dell’impianto di terra. Completa il percorso della

corrente plasma. È necessario avere un’impedenza continua e bassa e dei collegamenti elettrici tenuti in buono

stato.

La corrente per il taglio al plasma è generata dalla console plasma 1 . Un cavo da saldatura trasporta questa

corrente dal contatto negativo (-) 22 della console plasma attraverso la catena portacavo 3 dell’asse x

fino alla torcia. Quindi l’arco scocca 44 al pezzo in lavorazione sulla tavola da taglio. Il percorso della corrente

deve chiudersi in modo che la corrente possa agevolmente tornare alla sua sorgente. Lo si ottiene collegando

la tavola da taglio al contatto positivo (+) 55 sulla console plasma. Se il cavo di terra della via di ritorno non

è collegato, l’impianto al plasma non funziona. Non ci sarà modo che scocchi l’arco tra la torcia e il pezzo in

lavorazione. Se il cavo è collegato, ma i contatti hanno resistenza molto alta, il cavo limita la corrente dell’arco,

causando livelli di tensione pericolosi tra i componenti dell’impianto.

1

3

2

4

5

41

Installazione

L’unico modo di garantire che tutti i componenti si trovino allo stesso livello di tensione (stesso potenziale)

e quindi di eliminare la possibilità di ricevere una scossa, è di fare in modo che tutti i collegamenti facciano

buon contatto. Un buon contatto elettrico richiede che collegamenti siano realizzati con contatto da metallo

a metallo, che siano bene fermati e protetti dalla ruggine e dalla corrosione. Usare una rettificatrice o una

spazzola circolare per rimuovere dalla superficie tutta la vernice, ruggine e sporcizia, quando si collegano i

capicorda a una superficie metallica. Usare un composto per giunti elettrici tra capicorda e superfici metalliche

per impedire il ripresentarsi di ruggine e corrosione. Usare i bulloni, i dadi e le rondelle di dimensioni massime

possibile e serrare a fondo. Usare rondelle elastiche per assicurare che i collegamenti rimangano stretti.

Terra di sicurezza dell’impianto plasma

La terra di sicurezza dell’impianto plasma (o

dispersore a picchetto) assolve a molti compiti

importanti. Fornisce:

•

•

•

•

42

Tensione del telaio per la sicurezza del

personale facendo sì che non vi siano

differenze di potenziale tra i componenti

dell’impianto e quelli del fabbricato.

Un riferimento di segnale stabile per tutti

i segnali elettrici digitali e analogici sulla

macchina da taglio.

Contribuisce al controllo delle interferenze magnetiche (anche note come EMI).

Fornisce una via di scarico per i cortocircuiti e i picchi di tensione, come quelli

causati dai fulmini.

Installazione

Ci sono molte idee errate sul dispersore a picchetto e sul ruolo da questo svolto nel ridurre le interferenze

elettromagnetiche. In teoria il dispersore a picchetto è presente per eliminare eventuali differenze di potenziale

tra l’apparecchiatura e strutture del fabbricato. Tuttavia sono in molti a credere che il dispersore a picchetto

consenta l’assorbimento del rumore della frequenza radio 1 e la sua dissipazione a terra. L’esperienza mostra

che un buon dispersore a picchetto elimina i problemi di rumore sulla frequenza radio.

Errori comuni sui picchetti di dispersione a terra.

1

43

Installazione

In realtà il dispersore a picchetto fornisce una via a bassa impedenza attraverso la quale le correnti di rumore

11 possano rientrare alla loro origine 2 .

Dispersore di terra a picchetto nella realtà.

2

44

1

Installazione

Messa a terra di sicurezza del

sistema su rotaia

La terra di sicurezza del sistema su rotaia garantisce

che l’intera rotaia sia a potenziale di terra, eliminando

ogni rischio di scosse e realizzando un dispositivo

ausiliario che fornisce la terra a telaio della macchina,

in caso di cortocircuito della corrente plasma. Tutti e

quattro gli angoli del sistema su rotaia devono essere

collegati alla tavola da taglio.

45

Installazione

Dispersore a picchetto

Il modo migliore di ottimizzare un allacciamento di messa a terra è quello di rivolgersi a un professionista.

Esistono vari studi d’ingegneria specializzati nella progettazione e realizzazione di impianti di terra. Tuttavia,

se questa via non è percorribile, vi sono varie alternative a cui ricorrere per ottenere un buon collegamento di

messa a terra:

Dispersore a picchetto

Anche il dispersore a picchetto può essere ottimizzato sotto due aspetti: lunghezza e diametro. Più lungo

è il dispersore, migliore il collegamento. Lo stesso vale per il diametro: maggiore il diametro, migliore il

collegamento. Tuttavia, se la resistenza del suolo è molto bassa, un picchetto lungo più di 3 m non reca una

differenza significativa. Poiché la resistività del suolo è raramente adeguata alle esigenze, un dispersore a

picchetto standard deve avere un diametro di 25 mm e una lunghezza di 6 m.

Resistività del suolo

La resistività del suolo si può cambiare in due modi; cambiando il contenuto minerale, quello di umidità,

o entrambi. La soluzione ideale a una modesta resistività del suolo è quella di scavare l’area immediata e

riempire intorno al picchetto con additivi condizionati da terreno. In aree molto aride il contenuto di umidità

è migliorabile installando un impianto di gocciolamento che umidifica costantemente il suolo attorno al

picchetto. Un modo semplice di modificare l’umidità e il contenuto del suolo è quello di usare acqua salata o

salgemma per condizionare il terreno circostante.

46

Installazione

Messa a terra della potenza dell’azienda elettrica

La messa a terra della fornitura dell’azienda elettrica deve accompagnare tutti gli impianti trifase e monofase.

Questa messa a terra offre il riferimento adatto per tutta la potenza in entrata. L’omissione di questa messa a

terra costituisce violazione di più di una normativa elettrica ed espone a gravi pericoli.

A seconda del modo in cui è realizzato l’impianto trifase (a delta o a Y), la tensione della linea a terra può

essere uguale o minore della tensione della linea a linea. Sussiste un problema ogniqualvolta la tensione

della linea a terra eccede la tensione di qualunque linea a linea individuale (differenza di potenziale). Se non

si sa se l’impianto trifase abbia l’idonea messa a terra elettrica, è opportuno rivolgersi all’azienda fornitrice

locale. Verificare che il proprio elettricista installi correttamente il filo elettrico di terra in tutte le linee trifase e

monofase.

La messa a terra elettrica deve essere collegata al debito terminale all’interno della console plasma. Scegliere

un filo di dimensione adeguata alla normativa elettrica vigente.

3

2

1

1 Messa a terra della potenza dell’azienda elettrica

2 Alimentazione elettrica trifase

3 Console plasma

47

Installazione

Picchetti di dispersione plurimi

Vi sono vari motivi per cui non sono da usare picchetti di dispersione plurimi. Se da una parte installare più

picchetti può migliorare la terra di sicurezza o di protezione da fulmini, non offre vantaggi dal punto di vista

della riduzione dell’interferenza elettromagnetica e può causare problemi aggiunti.

Il problema dei picchetti di dispersione plurimi è che ogni picchetto usa una “sfera d’interfaccia d’interferenza

elettromagnetica” 11 di terra, con un raggio pari a 1,1 volte la lunghezza del picchetto. Il sovrapporsi

di queste sfere d’interferenza elettromagnetica 2 causa una perdita di efficacia della messa a terra

proporzionale alla percentuale di sovrapposizione.

Più punti di terra possono anche creare vie

“clandestine” non rilevabili per le correnti di rumore

di frequenza radio, che finiscono per causare più

interferenza! Invece di moltiplicare il numero dei

picchetti, è opportuno provvedere a rendere

il collegamento a terra del picchetto singolo

funzionante al meglio.

1.1 l

l

1

2

Se possibile, bisogna evitare i dispersori a picchetto

plurimi. Tuttavia, se sono stati sperimentati tutti gli

altri metodi di ridurre le interferenze elettroniche, è

possibile adottarli.

2.5 l

48

Tale sistema deve essere installato da un tecnico e la

distanza tra i picchetti deve essere almeno 2 volte e

mezzo la lunghezza dei dispersori.

Installazione

Schema di messa a terra della macchina

2

1

3

4

8

10

5

(+)

9

1

Comparto comandi principale

2 Comparti componenti

3 Terra a stella principale

7

•

•

5 Tavola da taglio

•

•

6 Terra a stella del sistema (su tavola)

•

4 Rotaie

7 Dispersore a picchetto

8 Console plasma

9 Terra console plasma

(richiesto da standard UE)

10 Terra impianto elettrico

•

6

Tutti i comparti elettrici devono essere messi a massa al

telaio della macchina.

Telaio macchina messo a terra al punto stella sulla tavola

da taglio.

Rotaie messe a terra alla tavola da taglio.

Terra del plasma collegata al centro stella della tavola da

taglio.

Picchetto dispersore a terra collegato al centro stella della tavola da taglio.

Per la console plasma occorre un dispersore a picchetto

distinto ai sensi di alcune normative e direttive. Consultare la normativa locale per stabilire se occorre questo dispersore a picchetto extra.

49

Installazione

Posizionamento della console plasma

•

•

•

•

•

Almeno 1 metro di spazio sgombro davanti e dietro

per il flusso d’aria refrigerante.

Lasciare spazio sufficiente per la rimozione dei pannelli superiore e laterali per manutenzione, pulizia e

ispezione.

Individuare l’unità plasma relativamente vicina a un

alimentatore elettrico dotato dei debiti fusibili.

Tenere libera l’area sotto l’alimentatore per la circolazione d’aria refrigerante.

L’ambiente deve essere relativamente esente da polvere, esalazioni e calore eccessivo. Questi fattori interferiscono con l’efficienza del raffreddamento.

AVVERTENZA

50

Polvere conduttiva e altre impurità all’interno dell’alimentatore possono causare scariche elettriche ad arco. L’attrezzatura può danneggiarsi. Può prodursi un cortocircuito, se si lascia depositare la polvere

all’interno dell’alimentatore. Vedere la sezione manutenzione.

Installazione

Allacciamento alla potenza in entrata

AVVERTENZA

Le folgorazioni possono essere letali!

Procurare il massimo della protezione dalle scosse elettriche.

Prima di effettuare allacciamenti all’interno della macchina, staccare la corrente del sezionatore principale a

parete.

Potenza principale

La potenza trifase in entrata deve provenire da un sezionatore (a parete) dotato di fusibili o interruttori secondo

la normativa locale o statale.

Dimensioni raccomandate del conduttore in entrata e dei fusibili sulla linea:

Requisiti in entrata a

carico nominale

Fili in rame in

entrata e di

terra

Fusibile

di linea

ritardato

Volt

Ampere

AWG / mm2

Ampere

200

115

2/0 AWG

150

230

96

1 AWG

125

380 CCC

60

2

25 mm

80

400 CE

57

25 mm

2

75

460

50

4 AWG

70

575

43

4 AWG

60

Il carico nominale in uscita è 200 A a 160 V

Dimensioni dettate dal codice elettrico nazionale (USA) per fili in rame a 90° C (194˚ F) nominali in 40° C (104˚

F) di temperatura ambiente. Non più di tre fili in canalina o cavo. Se specificano dimensioni diverse da quelle

indicate sopra, vanno seguite le normative locali.

Per stimare la corrente in entrata per un’ampia serie di condizioni d’uscita, usare la formula sotto riportata.

Corrente in entrata =

AVVISO

(V arco) x (I arco) x 0,73

(V linea)

Può essere necessaria una linea di potenza dedicata.

L’unità plasma è dotata di compensazione di tensione di linea, ma

per evitare un decadimento del rendimento a causa di un circuito

sovraccarico, può essere necessaria una linea di potenza dedicata.

51

Installazione

Conduttori in entrata

•

•

•

A cura del cliente

Può trattarsi di fili in rame coperti di gomma massiccia (tre di potenza e uno di terra) o contenuti in

condotto rigido o flessibile.

Dimensioni secondo il grafico.

AVVERTENZA

Una messa a terra difettosa può causare lesioni anche letali.

Il telaio deve essere collegato a una massa a terra elettrica omologata. Assicurarsi che la terra NON sia in contatto con un terminale principale.

Procedura di allacciamento in entrata

1.

2.

3.

4.

5.

6.

7.

Staccare il pannellino posteriore dell’unità plasma.

Fare passare i cavi attraverso l’ingresso del pannello posteriore.

Introdurre i cavi nei passacavo dell’apertura d’ingresso.

Collegare la terra alla vite di terra del telaio.

Collegare i cavi di potenza ai terminali principali.

Collegare i conduttori in entrata al sezionatore (a parete).

Prima di ridare corrente risistemare il pannello di copertura.

Terminali principali

Apertura d’ingresso di cavo

di potenza in entrata

(pannello posteriore)

Terra a telaio

52

Installazione

Input Configuration tensione e di commutazione

200/230/460 VAC Models - Come spedito dalla fabbrica, questo modello di EPP-202 è configurato per la tensione massima collegabile. Se si utilizzano altre tensioni di ingresso, i collegamenti sulla morsettiera (TB) all’interno

dell’unità devono essere riposizionati per la tensione di ingresso adeguata. Vedere le illustrazioni di seguito per

le configurazioni di tensione di ingresso. Per ottenere l’accesso, rimuovere il pannello superiore o il pannello

laterale destro.

Jumper Wire

Jumper Wire

Terminale di ingresso Consiglio

230/460 Vac Models

Terminale di ingresso Consiglio

230/460 Vac Models

230 Configurazione Vac

460 Configurazione Vac

L’unità è anche configurabile per 200/400 servizio di ingresso VAC, ma le connessioni secondarie del trasformatore principale deve essere ri-trova su tutte e 3 bobine dei trasformatori, e ponticelli sulla TB2 deve essere

nuovamente posizionato. Un pannello di servizio removibile si trova sopra i collegamenti del trasformatore per

migliorare l’accesso.

53

Installazione

1

2

1

2

3

4

5

3

4

5

6

7

8

9

10

11

12

TB2

8

9

10

11

12

6

7

Posizioni dei ponticelli per

230/460 VAC

NOTA:

Cavi TB2 collegati su 230/460 devono

essere ricollegati a 200/400.

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

TB2

Posizioni dei ponticelli per

200/400 VAC

1

1

200/400 tap

2

2

3

3

4

4

5

5

6

6

7

7

8

8

9

9

10

10

11

11

12

12

230/460 tap

Jumper Wire

54

NOTA:

Fili collegati a 230/460 rubinetto trasformatore principale

devono essere ricollegati a 200/400 rubinetto trasformatore principale su tutte e 3 le bobine. Assicurarsi di

sostituire rivestimento isolante in vinile su connessioni.

Jumper Wire

Terminale di ingresso Consiglio

230/460 Vac Models

Terminale di ingresso Consiglio

230/460 Vac Models

200 Configurazione Vac

400 Configurazione Vac

Installazione

380 VAC e 400 VAC Models - Come spedito dalla fabbrica, questi modelli di EPP-202 sono configurati per la tensione di ingresso singolo quotata sulla targhetta. Se si utilizzano altre tensioni di ingresso, è possibile configurare

queste unità sia per 380 VAC o 400 Vca.

Ci sono 3 passaggi da seguire quando si effettua questa conversione:

1. Riconfigurare il rubinetto tensione sul trasformatore di controllo (T2) per la tensione di ingresso corretta:

Spostare questa connessione filo:

400 VAC - H5

380 VAC - H4

460 VAC - (mostrato)

55

Installazione

1

2

3

4

5

6

7

8

9

10

11

12

1

2

3

4

5

6

7

8

9

10

11

12

2

3

4

5

6

7

8

9

10

11

12

380 VAC e 400 VAC Models (continua) 2. Riconfigurare TB2 morsettiera per tensione adeguata.

1

TB2

Posizioni dei ponticelli per 400 VAC

1

2

3

4

5

6

7

8

9

10

11

12

TB2

Posizioni dei ponticelli per 380 VAC

1

2

1

2

380 tap

3

4

5

6

7

8

9

10

11

12

3

4

5

6

7

8

9

10

11

12

NOTA:

Fili collegati a rubinetto principale trasformatore

devono essere ricollegati a 400 o 380 principali

rubinetti del trasformatore su tutte e 3 le bobine.

Assicurarsi di sostituire rivestimento isolante in

vinile su connessioni.

Pannello di accesso

400 tap

3. Riconfigurare rubinetti secondarie su tutti e tre i principali bobine dei trasformatori. Un pannello di servizio removibile si trova

sopra i collegamenti del trasformatore per migliorare l’accesso.

575 VAC Models - questo modello non è configurabile a qualsiasi altra tensione di ingresso.

56

Installazione

Procedura di collegamento del refrigerante

Attenzione