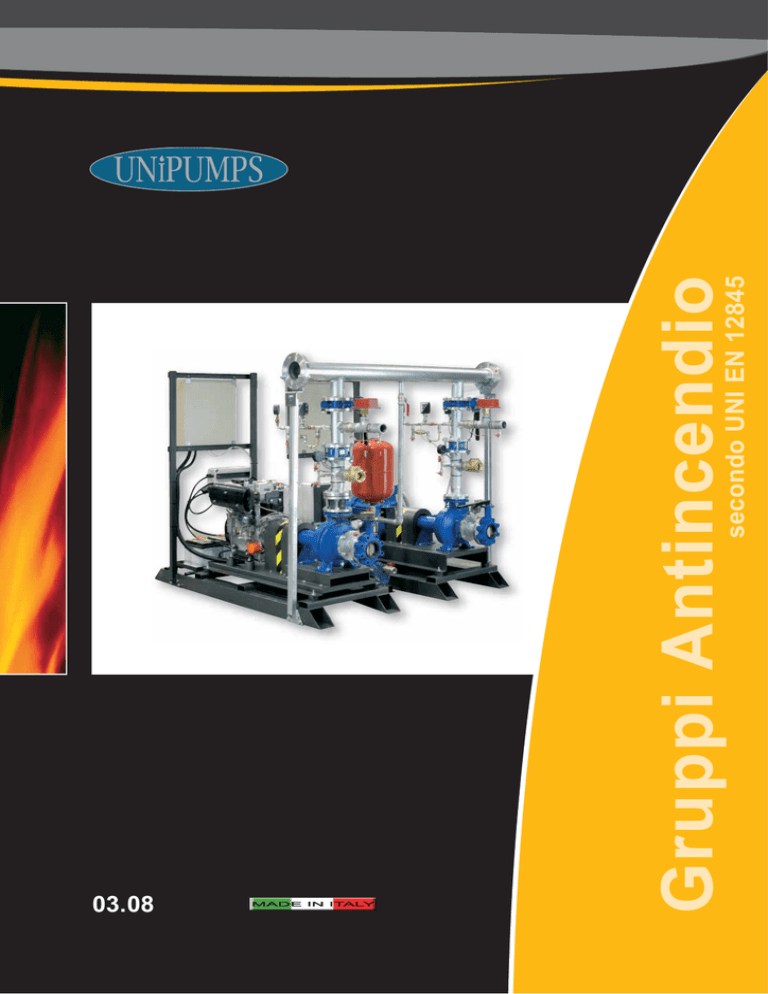

secondo UNI EN 12845

Gruppi Antincendio

03.08

è ASSOCIATO:

1 Presentazione aziendale

1.1 CHI È FOURGROUP? ...................................................................................................................................p. 4

2 Un po’ di letteratura

2.1 I GRUPPI ANTINCENDIO SECONDO EN 12845 .........................................................................................p. 5

2.2 TABELLE DELLE PORTATE/PRESSIONI NEGLI IMPIANTI PRE-CALCOLATI ...........................................p. 9

2.3 SCELTA DEL TIPO DI ALIMENTAZIONE IDRICA ......................................................................................p. 11

3 Come leggere il catalogo

3.1 SCELTA DEL GRUPPO ANTINCENDIO E DEGLI ACCESSORI.................................................................p. 12

INTRODUZIONE

Indice

4 Pompe e accessori

4.1 ELETTROPOMPE ANTINCENDIO AD ASSE ORIZZONTALE ...................................................................p. 16

4.2 MOTOPOMPE ANTINCENDIO AD ASSE ORIZZONTALE .........................................................................p. 18

4.3 CURVE CARATTERISTICHE ELETTROPOMPE E MOTOPOMPE AD ASSE ORIZZONTALE EN 12845.................p. 20

4.4 KIT ELETTROPOMPA PILOTA ...................................................................................................................p. 28

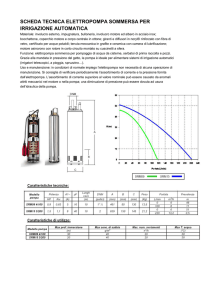

4.5 GRUPPI ANTINCENDIO CON ELETTROPOMPE SOMMERSE ...............................................................p. 28

4.7 GRUPPI ANTINCENDIO SECONDO NFPA ................................................................................................p. 29

4.8 COMPONENTI OBBLIGATORI PER GRUPPI ANTINCENDIO .................................................................p. 30

5 Materiale pompieristico

5.1 IDRANTI ED ACCESSORI ..........................................................................................................................p. 37

6 Cisterne

PRODOTTI

4.6 GRUPPI ANTINCENDIO CON ELETTROPOMPE AD ASSE VERTICALE.................................................p. 29

6.1 RISERVE IDRICHE ANTINCENDIO IN METALLO......................................................................................p. 42

6.2 CISTERNE ANTINCENDIO MONOBLOCCO SECONDO UNI EN 12845 ..................................................p. 43

6.3 GRUPPO ANTINCENDIO INSTALLATO IN CONTAINER O PREFABBRICATO ........................................p. 50

7 Schemi idraulici

7.1 INSTALLAZIONE SOPRABATTENTE ED INSTALLAZIONE SOTTOBATTENTE ......................................p. 51

www.fourgroup.it

3

1.1

Chi è FOURGROUP?

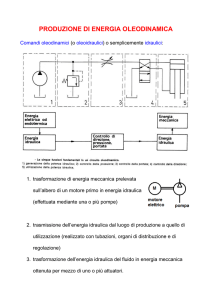

FOURGROUP è un’Azienda volta alla progettazione,

produzione e distribuzione nel mercato globale di prodotti

tecnologici legati alla gestione dell’acqua ed al controllo

e trasformazione di energia, beni di primaria importanza

sui quali oggi e sempre più verrà focalizzato l’interesse

mondiale. Una naturale proiezione aziendale verso soluzioni

all’avanguardia ed innovative comporta lo sviluppo continuo

della gamma, che si arricchisce di nuovi prodotti volti

alla soddisfazione di una Clientela sempre più preparata

e selettiva. L’Ufficio Tecnico di FOURGROUP sviluppa

prodotti tecnologicamente avanzati sempre al passo con

le evoluzioni e le necessità del mercato, mantenendo

comunque un rapporto competitivo tra qualità e prezzo.

Tutte le macchine prodotte sono sottoposte singolarmente

a severi test funzionali elettrici, idraulici e meccanici. Gli

investimenti sostenuti negli anni permettono al settore R&S

un programma di studi e progettazione prototipi, che rinnova

ed alimenta la gamma prodotti dove l’affidabilità, il rigore di

funzionamento ma anche l’estetica sono ai massimi livelli.

All’interno di FOURGROUP coesistono tre divisioni di

prodotti:

Divisione “UNIPUMPS” specializzata nella produzione

di sistemi di pressurizzazione civile ed industriale e

di gruppi antincendio; particolare attenzione viene

rivolta ai sistemi “chiavi in mano”, facili da installare e

completi nell’allestimento.

Divisione “MWR Control Panels” specializzata nella

produzione di quadri elettrici di comando e gestione pompe/

motori con logica elettronica, elettromeccanica oppure da

inverter di frequenza; all’elevato numero di prodotti standard

si aggiunge una grande capacità di personalizzazione del

prodotto.

Divisione “MWR Generators” specializzata nella produzione

di energia tramite un’ampia gamma di gruppi elettrogeni e

sistemi anti black-out ad accumulatori.

Tutto il know how tecnico-produttivo delle tre divisioni

di FOURGROUP confluisce presso l’Ufficio Tecnico,

importante punto di forza dell’azienda, il quale garantisce

una conoscenza approfondita non solo dei singoli prodotti

ma anche delle loro applicazioni più varie, al fine di

supportare il Cliente alla scelta più idonea e personalizzata

secondo le proprie esigenze.

4

www.unipumps.com

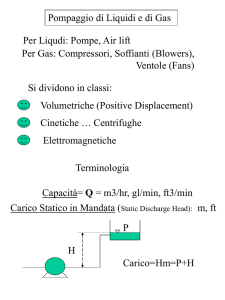

2.1

I GRUPPI ANTINCENDIO SECONDO UNI EN12845

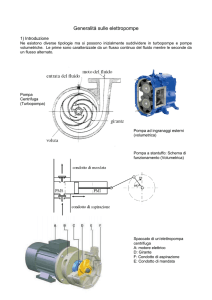

GENERALITÀ

La norma EN12845 tratta “Impianti fissi di estinzione incendi

- Sistemi automatici sprinkler - Progettazione, installazione e manutenzione”; tale norma quindi armonizza a livello

normativo europeo l’esecuzione degli impianti antincendio

utilizzanti sprinkler, stabilendo inoltre come devono essere

costruiti i sistemi di pompaggio acqua ad uso antincendio

che verranno installati nell’intero territorio europeo, a servizio di reti idriche antincendio sprinkler (o idranti).

Le prime indicazioni relative ai gruppi antincendio che la

EN12845 riporta, si riferiscono alla tipologia di pompe da utilizzare; nello specifico la norma EN12845 richiede che la

pompa abbia una curva stabile, cioè una curva in cui (a)

la prevalenza massima = prevalenza in shut-off e (b) la prevalenza totale diminuisce all’aumentare della portata (con

riferimento a EN 12723).

I motori che azionano le pompe devono fornire la potenza necessaria a rispettare quanto segue:

a) per le pompe con curve caratteristiche di potenza senza

sovraccarico, la massima potenza richiesta al picco della

curva di potenza;

b) per le pompe con curve caratteristiche di potenza crescenti, la potenza massima per qualsiasi condizione di

carico della pompa, dalla portata nulla alla portata corrispondente ad un NPSH richiesto della pompa uguale a 16

m o alla massima pressione di aspirazione più 11 m, quale

delle due sia maggiore.

• Il giunto tra il motore e la pompa ad asse orizzontale deve

essere tale da assicurare che entrambi possano essere

rimossi indipendentemente l’uno dall’altro in maniera

che le parti interne della pompa possano essere sostituite

senza coinvolgere le tubazioni di aspirazione o di mandata.

• Le tubazioni devono avere sostegni dedicati ed indipendenti dalla pompa.

• Le pompe con aspirazione assiale (end suction) devono

avere la parte rotante estraibile lato motore (back pullout).

Qualora vengano installate due pompe, ciascuna deve fornire indipendentemente le portate e le pressioni richieste.

Se vengono installate tre pompe, ogni pompa deve essere

in grado di fornire almeno il 50% della portata richiesta alla

pressione di progetto.

In un’alimentazione idrica superiore o doppia, quando è

installata più di una pompa, solo una di esse deve essere

azionata da motore elettrico.

La temperatura massima dell’acqua utilizzata non deve

superare i 40°C; qualora vengano utilizzate pompe sommerse, la temperatura dell’acqua non deve superare i

25°C, tranne se ne è stata provata l’idoneità del motore per

temperature fino a 40°C.

Nelle tubazioni di aspirazione e mandata della pompa devono essere posizionate valvole di intercettazione, mentre

nella tubazione di mandata deve essere inserita una valvola

di non ritorno.

Le valvole sulla mandata devono essere posizionate dopo

una qualsiasi tubazione conica.

Se la pompa non è in grado di sfiatare automaticamente

l’aria contenuta nel suo corpo, deve essere previsto un sistema di sfiato.

È necessario creare inoltre dei dispositivi per salvaguardare la pompa qualora funzioni a mandata chiusa (dispositivo di ricircolo d’acqua); il flusso d’acqua appena descritto

deve comunque essere preso in considerazione nella scelta

della pompa e nel calcolo idraulico dell’impianto.

Gli scarichi dei ricircoli devono essere visibili e non possono

venire interconnessi nel caso di più pompe.

Installazione

Per quanto risulta possibile si devono utilizzare pompe centrifughe ad asse orizzontale, installate sottobattente in linea con quanto segue:

- almeno due terzi della capacità effettiva del serbatoio

di accumulo acqua antincendio devono essere al di sopra del livello dell’asse della pompa;

- l’asse della pompa non deve essere più di 2 metri al di

sopra del livello minimo X dell’acqua nel serbatoio di

accumulo acqua antincendio (EN 12845, punto 9.3.5).

Se non fosse possibile l’installazione come sopra descritto,

la pompa può essere installata soprabattente oppure si possono utilizzare le pompe verticali immerse a flusso assiale.

L’aspirazione della pompa deve essere connessa ad una

tubazione lunga almeno due volte il diametro, diritta o conica; l’eventuale tubazione conica deve essere del tipo eccentrico con la parte superiore orizzontale ed un angolo di

apertura massimo che non superi i 15°. Non è possibile

installare le valvole direttamente sulla bocca aspirante

della pompa.

www.fourgroup.it

5

Le tubazioni di aspirazione devono essere poste orizzontalmente o con pendenza positiva verso la pompa per evitare

la possibile di formazione di sacche d’aria nella tubazione.

La tubazione di aspirazione, comprese tutte le valvole e raccordi, deve essere dimensionata in modo tale che l’ NPSH

disponibile all’ingresso della pompa superi l’ NPSH richiesto

di almeno 1 m con la massima portata richiesta e alla massima temperatura dell’acqua (NPSHd > NPSHr+1) (EN 12845

- Tabella 14).

Quando l’asse della pompa si trova al di sopra del livello

minimo dell’acqua si deve installare una valvola di fondo (EN

12845 punto 9.3.5).

Installazione Sottobattente

Se l’installazione è sottobattente, la tubazione di aspirazione

non deve essere inferiore a DN65, inoltre la tubazione deve

essere dimensionata affinché la velocità non superi 1,8 m/s

con la pompa che funziona alla massima portata richiesta.

Dove sono installate più pompe, le tubazioni di aspirazione

possono essere interconnesse se sono munite di valvole di

intercettazione (al fine di permettere ad ogni pompa di continuare a funzionare quando l’altra viene rimossa).

Installazione Soprabattente

Nell’installazione soprabattente, la tubazione di aspirazione

non deve essere inferiore a DN80; inoltre la tubazione deve

essere dimensionata affinché la velocità non superi 1,5 m/s

con la pompa che funziona alla massima portata richiesta.

Dove sono installate più pompe, le tubazioni di aspirazione

non devono essere interconnesse.

L’altezza dell’asse della pompa dal livello minimo dell’acqua

(calcolo in EN 12845 punto 9.3.5) non deve superare i

m 3,2. La tubazione di aspirazione da serbatoio o riserva

deve essere realizzato in conformità con quanto indicato

in figura 4 e tabella 12 oppure in figura 5 e tabella 13 (EN

12845), come appropriato.

Nel punto più basso della condotta di aspirazione deve essere

installata una valvola di fondo ed ogni pompa deve essere

collegata ad un dispositivo automatico di adescamento

separato.

Detto dispositivo di adescamento automatico della pompa

installata soprabattente deve essere realizzato come

riportato in figura 6 (EN 12845).

Il serbatoio di adescamento, la pompa e la condotta di

aspirazione devono essere tenute costantemente piene

d’acqua anche in presenza di perdite dalla valvola di fondo.

Se il livello dell’acqua nel serbatoio dovesse scendere a 2/3

rispetto al livello normale, la pompa deve partire.

Le capacità minime del serbatoio di adescamento e della

tubazione di adescamento devono essere in conformità con

la tabella 15 (EN 12845).

Sistemi precalcolati - LH e OH

Quando le pompe prelevano acqua da un serbatoio di accumulo, le caratteristiche dei sistemi precalcolati LH e OH sono

dettate dalla Tabella 16 (EN 12845).

6

www.unipumps.com

Sistemi precalcolati - HHP e HHS senza sprinkler all’interno degli scaffali

Per i sistemi precalcolati HHP e HHS sono imposte la portata

e la pressione nominale della pompa, esse sono indicate nel

paragrafo 7.3.2.; inoltre la pompa deve poter fornire il 140%

di questa portata ad una pressione non inferiore al 70% della

pressione alla portata di progetto della pompa.

Sistemi calcolati integralmente

La prestazione nominale della pompa deve essere in funzione della curva dell’ area più sfavorevole. Misurata nella sala

prova, la pompa deve fornire una pressione di almeno 0,5

bar superiore a quella richiesta per l’area più sfavorevole.

La pompa deve anche poter fornire la portata e la pressione

dell’area più favorevole a tutti i livelli dell’acqua della riserva

idrica (vedi figura 7 - EN 12845).

Pressostati

Sono necessari due pressostati per far funzionare ciascuna pompa; essi devono essere collegati in serie con contatti

normalmente chiusi, in maniera tale che l’apertura dei contatti di uno dei pressostati avvierà la pompa. La tubazione di

collegamento ai pressostati deve essere almeno da 1⁄2”.

Avviamento della pompa

La prima pompa deve avviarsi automaticamente quando la

pressione nella rete idrica antincendio scende ad un

valore non inferiore a 0,8 P, dove P è la pressione a mandata chiusa. Se sono installate due pompe, la seconda pompa

deve avviarsi ad un valore non inferiore a 0,6 P. Quando la

pompa è avviata deve continuare a funzionare fino a quando

viene arrestata manualmente.

Verifica dei pressostati

Si devono predisporre dei dispositivi per verificare l’avviamento della pompa con ogni pressostato.

Quadro di controllo dell’ elettropompa

Il quadro di controllo della pompa deve:

- avviare automaticamente il motore quando riceve un segnale dai pressostati;

- avviare il motore con azionamento manuale;

- arrestare il motore solamente mediante azionamento manuale.

(Se il sistema di pompaggio è ad esclusivo utilizzo della rete

di idranti, per attività non costantemente presidiate, è ammesso l’arresto automatico, esso può avvenire dopo che la

pressione si è mantenuta costantemente al di sopra della

pressione di avviamento della pompa stessa per almeno 20

min consecutivi – UNI10779:2007)

Il quadro di controllo deve essere dotato di amperometro ed

in caso di pompe sommerse, sul quadro deve essere fissata

una targhetta con le caratteristiche della pompa.

Salvo quando si utilizzano pompe sommerse, il quadro di

controllo della pompa deve essere situato nello stesso compartimento del motore elettrico e della pompa.

Il quadro deve monitorare le seguenti condizioni della pompa (allegato I - EN 12845):

- disponibilità dell’alimentazione elettrica al motore e, quando alternata (AC), su tutte e tre le fasi

- richiesta di avviamento pompa

- pompa in funzione

- mancato avviamento

bile indipendenti per ciascun motore, esso comunque deve

essere realizzato in conformità col paragrafo 10.9.6.; tale

serbatoio deve alimentare per gravità la pompa di iniezione,

ma non deve essere posizionato direttamente al di sopra del

motore.

Meccanismo di avviamento

I sistemi di avviamento della motopompa devono essere due

ed indipendenti tra di loro: automatico e manuale.

Mentre deve essere possibile avviare il motore diesel sia

automaticamente, su chiamata dai pressostati, che manualmente mediante un pulsante sul quadro di controllo della

pompa, l’arresto dello stesso deve essere possibile solo

manualmente (se il sistema di pompaggio è ad esclusivo utilizzo della rete di idranti, per attività non costantemente presidiate è ammesso l’arresto automatico, esso può avvenire

dopo che la pressione si è mantenuta costantemente al di

sopra della pressione di avviamento della pompa stessa per

almeno 20 min consecutivi – UNI10779:2007); i dispositivi di

monitoraggio del motore non devono arrestare il motore.

L’avviamento automatico deve effettuare una sequenza di

sei tentativi di avviamento del motore (ognuno 5sec < t <

10sec con una pausa massima di 10sec tra ogni tentativo).

Il sistema deve funzionare indipendentemente dall’alimentazione della linea elettrica di potenza e deve commutare

automaticamente sull’altra batteria dopo ogni tentativo di

avviamento.

Tutte le condizioni monitorate devono essere indicate visivamente e singolarmente nel locale pompe, devono inoltre

essere indicate visivamente anche in locale permanentemente presidiato. “Pompa in Funzione” ed “allarmi anomalie”

devono essere segnalate acusticamente nello stesso luogo

presidiato.

Sistema di avviamento manuale di

emergenza

L’indicazione visiva di anomalia deve essere di colore giallo,

i segnali acustici devono avere un livello di segnale di almeno 75 dB e devono poter essere tacitati.

Bisogna prevedere un sistema di prova per il controllo delle

lampade di segnalazione.

Dispositivi di prova per il sistema di

avviamento manuale

Motopompe

Il motore diesel deve funzionare in modo continuo a pieno

carico, alla quota di installazione, con una potenza nominale

continua in conformità con la ISO 3046; esso deve essere

costruito in conformità al paragrafo 10.9 (EN 12845).

La pompa deve essere perfettamente operativa entro 15 secondi dall’inizio di ogni sequenza di avviamento. Le pompe

orizzontali devono avere una trasmissione diretta.

Il serbatoio del combustibile deve essere adeguatamente

dimensionato per garantire le seguenti autonomie a pieno

carico:

- 3 ore per LH (rischio lieve)

- 4 ore per OH (rischio ordinario)

- 6 ore per HHP e HHS (rischio elevato)

Il serbatoio del combustibile deve essere di acciaio saldato e

dove è presente più di un motore, devono essere previsti un

serbatoio ed una tubazione di alimentazione del combusti-

Deve essere previsto un dispositivo con coperchio frangibile,

per l’avviamento manuale di emergenza con alimentazione

da entrambe le batterie.

Per consentire la verifica periodica del sistema di avviamento elettrico manuale, senza rompere il coperchio frangibile

del pulsante dell’avviamento manuale di emergenza, devono essere previsti un pulsante di prova ed un indicatore luminoso, il sistema deve funzionare secondo la logica dettata

nel paragrafo 10.9.7.4 (EN 12845).

Le specifiche che il motorino di avviamento deve rispettare

sono riportate nel paragrafo 10.9.7.5 (EN 12845)

Batterie del motorino di avviamento

elettrico

Le batterie devono essere utilizzate solamente per questo

scopo, devono essere due e separate; del tipo aperto con

celle ricaricabili prismatiche al nichel-cadmio in conformità

alla EN 60623 oppure accumulatori al piombo in conformità

alla EN 50342. Deve essere fornito anche un densimetro

adatto al controllo della densità dell’elettrolito.

Ogni batteria di avviamento deve essere fornita di un caricabatteria indipendente , continuamente collegato,completamente

automatico e stabilizzato.

www.fourgroup.it

7

Indicazione di allarme di avviamento

Protezione sprinkler

Devono essere indicate localmente ed in luogo permanentemente sorvegliato, le seguenti condizioni (si veda allegato I):

a) l’uso di un qualsiasi dispositivo elettrico che impedisca

l’avviamento automatico del motore;

b) Il mancato avviamento del motore dopo sei tentativi;

c) pompa in funzione;

d) guasto del quadro di controllo del motore diesel;

Le spie luminose di avvertimento devono essere adeguatamente contrassegnate.

I locali per i gruppi di pompaggio a servizio di reti sprinkler

devono essere protetti tramite sprinkler.

Laddove il locale pompe antincendio è isolato, potrebbe

essere impraticabile fornire la protezione sprinkler dai gruppi

stazione di controllo presenti nei fabbricati.

La protezione sprinkler può essere fornita dal più vicino punto

sul lato a valle della valvola di non ritorno posta sulla mandata

della pompa, mediante una valvola di intercettazione ulteriore

bloccata in posizione aperta ed abbinata ad un flussostato

secondo EN 12259-5, per fornire un’indicazione visiva ed

acustica del funzionamento degli sprinkler (il diametro dello

stacco dedicato alla protezione sprinkler sarà variabile a

seconda dell’area da coprire a mezzo sprinkler).

Il dispositivo di allarme deve essere installato o sulle stazioni

di controllo oppure in luogo costantemente presidiato

(esempio: portineria) (si veda allegato l).

Una valvola di prova e scarico avente un diametro nominale

di 15 mm deve essere inserita a valle dell’allarme di flusso

per verificare il sistema di allarme.

Nel locale pompe, se adibito esclusivamente all’alimentazione

di idranti per aree di livello 1 e 2, può essere omessa la

protezione automatica sprinkler (UNI 10779:2007).

Collaudo ed esercizio del motore

Ogni gruppo di pompaggio deve essere collaudato dal fornitore

per un tempo non inferiore a 1,5 ore alla portata nominale.

Quanto segue deve essere registrato sul certificato di prova:

a) la velocità del motore con la pompa a mandata chiusa

b) la velocità del motore con la pompa erogante la portata nominale

c) la pressione della pompa a mandata chiusa

d) la prevalenza di aspirazione all’entrata della pompa

e) la pressione all’uscita della pompa alla portata nominale a

valle di qualsiasi diaframma di mandata

f) la temperatura ambiente

g) l’aumento della temperatura dell’acqua di raffreddamento

dopo 1,5 ore di funzionamento

h) la portata dell’acqua di raffreddamento

i) l’aumento della temperatura dell’olio di lubrificazione al termine della prova di funzionamento

j) nei casi in cui il motore è dotato di uno scambiatore di calore la temperatura iniziale e l’aumento della temperatura

dell’acqua di raffreddamento nel circuito chiuso del motore.

Prova della messa in servizio in sito

si vedano anche paragrafi 19.1.3 e 20 (EN 12845)

Quando viene messo in servizio un impianto, con l’alimentazione del combustibile esclusa deve essere attivato il sistema di avviamento automatico del motore diesel (sei cicli,

ognuno non inferiore ai 15 secondi col motorino di avviamento funzionante e pausa compresa tra 10 e a 15 secondi).

Dopo i sei cicli di avviamento si deve attivare l’allarme di

mancato avviamento del motore. Ripristinata successivamente l’alimentazione del combustibile, il motore deve funzionare quando viene azionato il pulsante di prova dell’ avviamento manuale.

Locali per pompe antincendio

I gruppi di pompaggio devono essere installati in locali aventi

una resistenza al fuoco non inferiore a 60 minuti, utilizzati

unicamente per la protezione antincendio. Deve essere uno

dei seguenti (in ordine di preferenza):

a) un edificio separato

b) un edificio adiacente ad un edificio protetto da sprinkler

con accesso diretto dall’esterno

c) un locale entro un edificio protetto da sprinkler con accesso diretto dall’esterno.

8

www.unipumps.com

Trasmissione degli allarmi

(Allegato I)

Funzioni da monitorare

Gli allarmi devono essere collegati ad un quadro di allarme nel

locale di controllo degli sprinkler o nel locale pompe e devono

essere riportati a distanza a seconda dell’importanza. Gli

allarmi devono essere trasmessi ad un luogo costantemente

presidiata dentro o fuori il fabbricato, oppure ad una persona

responsabile in modo tale che si possa intraprendere subito

un’azione adeguata.

Livelli di allarme

Come già detto i segnali devono essere riportati a distanza

a seconda dell’importanza e precisamente come dettato

dall’Allegato I (normativo):

I segnali che potrebbero essere rivelatori di un incendio,

devono essere rappresentati come allarme di incendio (es.

l’indicazione del flusso dell’acqua) (Livello di allarme A nella

Tabella I.1 - EN 12845).

I guasti tecnici che potrebbero impedire il corretto

funzionamento dell’impianto in caso di incendio, devono

essere indicati come allarmi di guasto (es. la mancanza

dell’alimentazione elettrica) (Livello di allarme B nella tabella

I.1 - EN 12845).

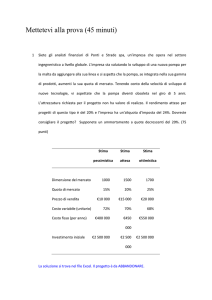

2.2

TABELLE DELLE PORTATE/PRESSIONI NEGLI IMPIANTI PRE-CALCOLATI

Tabella 6 (EN 12845) - Requisiti di portata e pressione per sistemi precalcolati LH e OH

Portata l/m

Pressione alla stazione

di controllo bar

Portata massima

richiesta l/m

Pressione alla stazione

di controllo bar

LH (ad umido o preazione)

225

2,2+ps

-

-

OH1 ad umido o preazione

375

1,0+ps

540

0,7+ps

OH1 a secco o alternativo

OH2 ad umido o preazione

725

1,4+ps

1000

1,0+ps

OH2 a secco o alternativo

OH3 ad umido o preazione

1100

1,7+ps

1350

1,4+ps

OH3 a secco o alternativo

OH4 ad umido o prezione

1800

2,0+ps

2100

1,5+ps

Classe di rischio

N.B. - ps in bar è la pressione statica dovuta al dislivello dell’erogatore sprinkler più alto nella rete considerata rispetto al manometro “C” della

stazione di controllo

Tabella 7 (EN 12845) - Requisiti di portata e pressione per i sistemi precalcolati, progettati utilizzando le

tabelle da 32 a 35 (Norma UNI EN 12845)

Pressione nel punto di riferimento più elevato (pd)

bar

Area operativa per sprinkler m²

Ad umido o a preazione A secco o alternativo

6

7

8

9

(1) con diametri tubazioni conformi alle tabelle 32-33 e sprinkler con fattore K=80

7.5

2300

2900

1.80

2.25

10.0

3050

3800

1.80

2.40

3.15

3.90

(2) con diametri tubazioni conformi alle tabelle 32-34 e sprinkler con fattore K=80

7.5

2300

2900

1.35

1.75

10.0

3050

3800

1.30

1.80

2.35

3.00

(3) con diametri tubazioni conformi alle tabelle 35-34 e sprinkler con fattore K=80

7.5

2300

2900

0.70

0.90

10.0

3050

3800

0.70

0.95

1.25

1.60

(4) con diametri tubazioni conformi alle tabelle 35-34 e sprinkler con fattore K=115

10.0

3050

3800

0.95

12.5

3800

4800

0.90

1.15

1.45

15.0

4550

5700

0.95

1.25

1.65

2.10

17.5

4850

6000

1.25

1.70

2.25

2.80

20.0

6400

8000

1.65

2.25

2.95

3.70

22.5

7200

9000

2.05

2.85

3.70

4.70

25.0

8000

10000

2.55

3.50

4.55

5.75

30.0

9650

12000

3.60

4.95

6.50

Densità di

scarica mm/min

Portata massima richiesta l/m

N.B. – se nella rete vi sono sprinkler che sono più alti del punto di riferimento, al valore pd va aggiunta la pressione statica dal punto di riferimento

agli sprinkler più alti.

www.fourgroup.it

9

Tabella 14 (EN 12845) - Pressione e portata della pompa

Classe di

rischio

Impianto

LH - OH

Portata nominale della pompa

Portata massima richiesta ricavata dalla

tabella 6

Precalcolato

1.4 x portata massima ichiesta ricavata

HH

Calcolato integralmente

Condizione all’aspirazione della

pompa

dalla tabella 7

Tutte

Per serbatoi con alimentazione idrica al livello

minimo di acqua (vedere X in Figura 4)

Per le pompe di surpressione con la pressione

minima dell’acquedotto

Portata massima richiesta

Tabella 16 (EN 12845) - Caratteristiche minime della pompa per LH e OH (sistemi precalcolati)

Classe di rischio

LH (umido o preazione)

OH1 umido o preazione

OH1 secco o alternativo

OH2 umido o preazione

OH2 secco o alternativo

OH3 umido o preazione

OH3 secco o alternativo

OH4 umido o preazione

Altezza

h dello

sprinkler al di

sopra della/e

stazione/i di

controllo

m

h ≤ 15

15 < h ≤ 30

30 < h ≤ 45

h ≤ 15

15 < h ≤ 30

30 < h ≤ 45

h ≤ 15

15 < h ≤ 30

30 < h ≤ 45

h ≤ 15

15 < h ≤ 30

30 < h ≤ 45

h ≤ 15

15 < h ≤ 30

30 < h ≤ 45

Dati nominali

Caratteristiche

Pressione

bar

Portata

l/m

Pressione

bar

Portata

l/m

Pressione

bar

Portata

l/m

1.5

1.8

2.3

1.2

1.9

2.7

1.4

2.0

2.6

1.4

2.0

2.5

1.9

2.4

3.0

300

340

375

900

1150

1360

1750

2050

2350

2250

2700

3100

2650

3050

3350

3.7

5.2

6.7

2.2

3.7

5.2

2.5

4.0

5.5

2.9

4.4

5.9

6.0

4.5

6.0

225

225

225

540

540

540

1000

1000

1000

1350

1350

1350

2100

2100

2100

2.5

4.0

5.5

2.9

4.4

5.9

3.2

4.7

6.2

3.5

5.0

6.5

375

375

375

725

725

725

1100

1100

1100

1800

1800

1800

N.B. -1- Le pressioni indicate sono quelle misurate alla/e stazione/i di controllo

N.B. -2- Per edifici che superano l’altezze indicate, dovrebbe essere dimostrato che le caratteristiche della pompa

siano adeguate a fornire le portate e le pressioni indicate nel paragrafo 7.3.1.

10

www.unipumps.com

2.3

SCELTA DEL TIPO DI ALIMENTAZIONE IDRICA

Alimentazioni idriche singole

Alimentazioni idriche combinate

Sono ammesse le seguenti alimentazioni idriche singole:

a) un acquedotto

b) un acquedotto con una o più pompe di surpressione

c) un serbatoio a pressione (solo per LH e OH1)

d) un serbatoio a gravità

e) un serbatoio di accumulo con una o più pompe

f) una sorgente inesauribile con una o più pompe

Le alimentazioni idriche combinate devono essere delle alimentazioni idriche singole superiori o doppie, progettate per

alimentare più di un impianto fisso antincendio, come per

esempio nel caso di installazioni combinate di idranti, naspi

e sprinkler.

NB: Alcune nazioni non accettano che gli impianti sprinkler

vengano alimentati con alimentazione combinata.

Alimentazioni idriche singole superiori

Le alimentazioni idriche singole superiori sono delle alimentazioni idriche singole che forniscono un alto grado di affidabilità. Comprendono le seguenti:

a) acquedotto alimentato da entrambe le estremità, rispettando le seguenti condizioni:

- ogni estremità deve soddisfare la richiesta di pressione e

di portata del sistema

- deve essere alimentato da due o più sorgenti di acqua

- deve essere indipendente in qualsiasi punto su una singola, condotta principale

- le pompe di surpressione, se necessarie, devono essere

due o più

b) un serbatoio a gravità senza pompa di surpressione oppure un serbatoio di accumulo con due o più pompe dove

il serbatoio rispetta le seguenti condizioni:

- il serbatoio deve essere della capacità totale richiesta

- non deve permettere penetrazione di luce o materiale

esterno

- deve essere utilizzata acqua potabile

- il serbatoio deve essere verniciato o protetto contro la

corrosione, in modo da ridurre la necessità di svuotare il

serbatoio per le operazioni di manutenzione per un periodo di tempo non minore di 10 anni

c) una sorgente inesauribile con due o più pompe.

Alimentazioni idriche doppie

Le alimentazioni combinate devono soddisfare le seguenti

condizioni:

a) i sistemi devono essere calcolati integralmente

b) l’alimentazione deve essere in grado di fornire la

somma delle massime portate calcolate simultanee,

richieste da ciascun sistema. Le portate devono essere

adeguate fino alla pressione dell’impianto che ne richiede

maggiormente

c) la durata dell’alimentazione non deve essere inferiore

a quanto richiesto per l’impianto che ne richiede

maggiormente

d) tra l’alimentazione idrica e i sistemi devono essere

installate tubazioni di collegamento doppie

Esclusione dell’alimentazione idrica

(punto 9.7 - EN 12845)

I collegamenti tra le riserve idriche e le stazioni di controllo

sprinkler devono essere eseguiti in maniera tale da garantire

che:

a) sia facilitata la manutenzione dei componenti principali (filtri, pompe, valvole di non ritorno e contatori per acqua)

b) qualsiasi problema che si verifichi ad un’alimentazione

non danneggi il funzionamento di qualsiasi altra sorgente

o alimentazione

c) la manutenzione possa essere eseguita su un’alimentazione senza ostacolare il funzionamento di nessun altra

sorgente o alimentazione.

Le alimentazioni idriche doppie consistono in due alimentazioni singole in cui ogni alimentazione è indipendente dall’altra. Ogni singola alimentazione che costituisce l’alimentazione doppia, deve rispettare le caratteristiche di pressione e di

portata indicate nel punto 9.7.

Qualsiasi combinazione di singole alimentazioni (comprese

le alimentazioni singole superiori) può essere utilizzata con

i seguenti limiti:

a) per gli impianti OH non si deve utilizzare più di un serbatoio a pressione

b) si può utilizzare un serbatoio di accumulo del tipo a capacità ridotta (si veda EN 12845 punto 9.3.4)

www.fourgroup.it

11

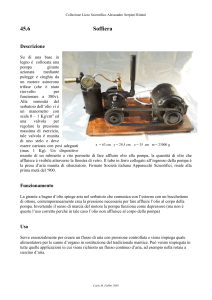

3.1

SCELTA DEL GRUPPO ANTINCENDIO E DEGLI ACCESSORI

I gruppi antincendio secondo UNI EN 12845: Principio di funzionamento

I gruppi antincendio secondo UNI EN 12845 sono composti

da una o più pompe di servizio azionate da motori elettrici o

diesel, viene inoltre consigliata l’installazione di una pompa

di compensazione (jockey pump) per compensare modeste

perdite d’acqua nell’impianto, evitando inutili avviamenti delle pompe di alimentazione (UNI EN 12845 punto 3.39).

Se all’interno della rete idrica antincendio vi è un calo di

pressione dovuto a piccole perdite strutturali, la pompa di

compensazione si avvia per riportare in pressione l’impianto

e di seguito si arresta automaticamente. Se invece il calo

di pressione è dovuto ad un prelievo idrico consistente (es.

apertura sprinkler), la portata della pompa pilota non è più

sufficiente a compensare per cui la pressione all’interno della rete idrica antincendio continua a scendere fino alla soglia

di intervento tarata nei pressostati di avviamento della prima

pompa di servizio (elettropompa o motopompa); nel caso la

prima pompa di servizio non si avviasse (per mancanza di

tensione di alimentazione o guasto), la pressione nella tubazione scende ulteriormente fino alla soglia di intervento

tarata nei pressostati di avviamento della seconda pompa di

servizio (elettropompa o motopompa). Le pompe di servizio

rimangono in “moto” finché non vengono arrestate manualmente direttamente sul rispettivo quadro elettrico di comando (unica variante ammessa e valida solo per reti ad idranti,

in luoghi non costantemente presidiati: arresto temporizzato

dopo 20 minuti UNI 10779:2007).

FOURGROUP propone i gruppi antincendio secondo

UNI EN 12845 in singoli moduli separati, al fine di comporli come da necessità dell’impianto:

- modulo elettropompa di servizio su basamento in profilati

di acciaio verniciato, completo di mandata secondo UNI

EN 12845 e di quadro elettrico di comando in cassetta metallica installato bordo skid (fino alla potenza di kW 90, per

potenze superiori il quadro viene fornito sciolto in armadio

metallico).

- modulo motopompa di servizio su basamento in profilati di

acciaio verniciato, completo di mandata secondo UNI EN

12845 e di quadro elettrico di comando in cassetta metallica installato bordo skid. Il modulo viene fornito con serbatoio gasolio su piedistallo eseguito secondo EN 12845.

- Modulo pompa di compensazione (jockey pump) su basamento in profilati di acciaio verniciato, completo di serbatoio autoclave a membrana lt 20 bar 16 e quadro elettronico di comando in cassetta termoplastica stagna installato

bordo skid.

In questo modo il Cliente può costruirsi il gruppo antincendio

secondo UNI EN 12845 semplicemente sommando i moduli

desiderati:

esempio: per ottenere un gruppo composto da elettropompa principale + motopompa di riserva + pompa di compensazione, si devono ordinare 1 modulo elettropompa principale (3) + 1 modulo motopompa principale (1) + 1 modulo pompa di compensazione (2) +

1 collettore unico di mandata (4); se si volesse anche un unico basamento in profilati di acciaio verniciato sul quale venga assemblato il tutto, sarebbe necessario acquistare l’adeguato basamento.

GRUPPO ANTINCENDIO SECONDO UNI EN 12845

12

www.unipumps.com

1

Motopompa Principale

2

Kit pompa pilota

3

Elettropompa principale

4

Collettore unico di mandata (optional)

Il gruppo “da Voi costruito” verrà fornito con moduli separati oppure su richiesta assiemato su unica base in profilati

di acciaio verniciato. In ogni caso sarà possibile scegliere a parte i “componenti obbligatori” richiesti dalla norma

UNI EN 12845, che elenchiamo di seguito:

- collettore unico di mandata in acciaio zincato, biflangiato

PN16

- aspirazioni eccentriche (minimo DN80 e dimensionate per

velocità del flusso pari a m/s 1.5 se il gruppo è installato

soprabattente, oppure minimo DN65 edimensionate per

m/s 1.8 se il gruppo è installato sottobattente)

- valvole di intercettazione in aspirazione, con indicatore di

posizione (con riduttore e volantino se > DN100); da non

posizionarsi direttamente sulla bocca di aspirazione della

pompa

- filtri ad Y da installarsi in aspirazione

- valvole di fondo complete di succheruola

- serbatoi di adescamento pompa secondo EN 12845, per

installazione soprabattente

- misuratore di portata con diaframma di misura a lettura rinviata, per interposizione tra flange

- allarme/i acustico/i luminoso/i autoalimentato per segnalazione allarmi

- eventuali contatti per la segnalazione dello stato delle valvole (aperta/chiusa)

I quadri elettrici installati sui gruppi antincendio descritti nel presente

catalogo rispettano le seguenti caratteristiche, dettate dalla UNI EN 12845:

Quadro elettrico di comando elettropompa

principale

• Quadro elettromeccanico (avviamento diretto se potenza

<Hp 15, stella-triangolo per potenza ≥ Hp 15);

• Ingresso rete 3 ~ 50/60Hz 400V ±10%;

• Trasformatore 400 V/24 V per circuiti ausiliari;

• Ingresso in bassissima tensione per comando da n° 2 pressostati in serie di chiamata/marcia (contatto NC con impianto in pressione e elettropompa ferma);

• Ingresso in bassissima tensione per comando elettropompa

da galleggiante serbatoio adescamento (contatto NA con

serbatoio pieno d’acqua)

• Ingresso in bassissima tensione per segnalazione da pressostato elettropompa in pressione/moto (contatto NA con

impianto in pressione e elettropompa ferma);

• Selettore a chiave AUT-0-EMERGENZA : in posizione AUTOMATICO

avviamento elettropompa tramite centralina

elettronica; in posizione EMERGENZA avviamento elettropompa istantaneo;

• Centralina elettronica di gestione elettropompa;

• Pulsanti MARCIA/ARRESTO elettropompa per test manuale;

• Pulsante prova spie centralina;

• Pulsante scorrimento funzioni centralina;

• Display LCD retroilluminato per visualizzazione di n° 3 voltmetri di rete, n° 3 amperometri, frequenzimetro, wattmetro,

varmetro, voltamperometro, cosfimetro, contaore totale,

contaore parziale, storico eventi;

• Spia verde di motore in funzione (controllata da rilevamento

amperometrico);

• Spia verde di elettropompa in funzione (a motore avviato

viene rilevata dalla potenza assorbita e/o dal comando del

pressostato di pompa in moto);

• Spia verde di presenza rete;

• Spia verde di richiesta avviamento pompa da pressostati di

chiamata;

• Spia verde di richiesta avviamento pompa dal galleggiante

del serbatoio di adescamento;

• Spia verde di elettropompa avviata da pulsante “MARCIA”;

• Spia gialla di mancato avviamento pompa;

• Spia gialla di anomalia cumulativa;

• Spia rossa di richiesta avviamento dai pressostati di chiamata;

• Spia rossa di avviamento automatico escluso;

• Spia rossa di elettropompa arrestata da pulsante di arresto;

• Sistema di funzionamento secondo UNI10779 con temporizzazione di ritardo allo spegnimento elettropompa impostabile da 1 a 30’;

• Possibilità di settare le visualizzazioni a display in 5 lingue:

Italiano, Inglese, Spagnolo, Tedesco, Francese;

• Funzioni di ritardo e allarmi specifici impostabili da centralina (fare riferimento al manuale allegato al quadro);

• Contattore di comando elettropompa dimensionato in AC4;

• Fusibili di protezione ausiliari;

• Fusibili ad alta capacità di rottura di protezione motore;

• Sezionatore generale con blocco porta;

• Uscita allarme con contatto in scambio (max 5A 250V AC1)

per la segnalazione di “DISPONIBILITA’ DELL’ALIMENTAZIONE ELETTRICA”;

• Uscita allarme con contatto in scambio (max 5A 250V AC1)

per la segnalazione di “RICHIESTA AVVIAMENTO POMPA”;

• Uscita allarme con contatto in scambio (max 5A 250V AC1)

per la segnalazione di “POMPA IN FUNZIONE”;

• Uscita allarme con contatto in scambio (max 5A 250V AC1)

per la segnalazione di “MANCATO AVVIAMENTO”;

• Involucro metallico;

• Uscita con presssacavi antistrappo;

• Grado di rpotezione IP55;

• Temperatura ambiente: -5/+40 °C;

• Umidità relativa 50% a 40 °C (non condensata);

www.fourgroup.it

13

Quadro elettrico di comando motopompa

principale

• Quadro elettromeccanico avviamento Motopompa;

• Ingresso rete 1 ~ 50/60Hz 230V ±10%;

• Ingresso da n°02 Accumulatori al piombo esterni per comando motorino d’avviamento ed alimentazione circuiti

ausiliari;

• Ingresso in bassissima tensione per comando da n° 2

pressostati in serie di chiamata/marcia (contatto NC con

impianto in pressione e Motopompa ferma);

• Ingresso in bassissima tensione per comando Motopompa

da galleggiante serbatoio adescamento (contatto NA con

serbatoio pieno d’acqua);

• Ingresso in bassissima tensione per segnalazione da

pressostato Motopompa in pressione/moto (contatto NA

con Motopompa ferma);

• Centralina elettronica di gestione Motopompa;

• Pulsanti di avviamento manuale Motopompa;

• Pulsante di arresto manuale Motopompa;

• Pulsante di ripristino anomalie;

• Pulsante prova avviamento manuale (attivo in caso di

mancato avviamento automatico);

• Pulsante prova spie centralina;

• Pulsante scorrimento funzioni centralina;

• Pulsanti di avviamento di Emergenza Manuale protetti da

“Safe crash”;

• Display LCD retroilluminato per visualizzazione di n° 2

voltmetri batterie, n° 2 amperometri batterie, contagiri,

contaore totale, contaore parziale, indicatore livello combustibile, termometro acqua, termometro olio, manometro

olio, contavviamenti da batterie e storico eventi;

• Spia verde di motopompa in funzione;

• Spia verde di richiesta avviamento pompa dal galleggiante

del serbatoio di adescamento;

• Spia gialla di abilitazione pulsante prova di avviamento

manuale;

• Spia gialla di mancato avviamento motopompa;

• Spia gialla di allarme riserva combustibile;

• Spia gialla di anomalia riscaldatore acqua/olio;

• Spia gialla di allarme per insufficiente pressione olio;

• Spia gialla di allarme per sovratemperatura;

• Spia gialla di allarme rottura cinghia;

• Spie gialle di allarme per Batterie inefficienti;

• Spie gialle di anomalia rilevata dal caricabatteria;

• Spie verdi di caricabatteria in funzione;

• Spia gialla di anomalia cumulativa;

• Spia rossa di richiesta avviamento dai pressostati di chiamata;

• Spia rossa di avviamento automatico escluso;

• Luce spia gialla di Pompaggio in corso;

• Sistema di funzionamento secondo UNI10779 con temporizzazione di ritardo allo spegnimento elettropompa impostabile da 1 a 30’;

• Possibilità di settare le visualizzazioni a display in 5 lingue:

Italiano, Inglese, Spagnolo, Tedesco, Francese;

• Funzioni di ritardo e allarmi specifici impostabili da centralina (fare riferimento al manuale allegato al quadro);

• N°02 caricabatteria 12Vdc 3A (24Vdc 3A per versione a

24V) per il mantenimento accumulatori;

• Fusibili di protezione ausiliari;

14

www.unipumps.com

• Sezionatore generale con blocco porta;

• Uscita allarme con contatto in scambio (max 5A 250V

AC1) per la segnalazione di “MODALITA’ AUTOMATICA

ESCLUSA”;

• Uscita allarme con contatto in scambio (max 5A 250V

AC1) per la segnalazione di “GUASTO DEL QUADRO DI

CONTROLLO”;

• Uscita allarme con contatto in scambio (max 5A 250V AC1)

per la segnalazione di “MOTOPOMPA IN FUNZIONE”;

• Uscita allarme con contatto in scambio (max 5A 250V

AC1) per la segnalazione di “MANCATO AVVIAMENTO”;

• Involucro metallico;

• Uscita con presssacavi antistrappo;

• Grado di rpotezione IP55;

• Temperatura ambiente: -5/+40 °C;

• Umidità relativa 50% a 40 °C (non condensata);

Quadro elettrico di comando elettropompa di

compensazione

• Quadro elettronico;

• Ingresso rete 3 ~ 50/60Hz 400V ±10%

• Ingresso in bassissima tensione per comando da pressostato o interruttore a galleggiante;

• Ingresso in bassissima tensione per comando esterno da

3 sonde di minima;

• Sonde adatte per liquidi conduttivi non infiammabili;

• Selettore per il funzionamento sonde in Riempimento/

Svuotamento;

• Regolatore interno sensibilità sonde;

• Pulsanti funzionamento motore in Automatico-Spento-Manuale (manuale momentaneo);

• Led spia verde di presenza rete;

• Led spia verde di motore in funzione;

• Led spia rossa di allarme livello acqua;

• Led spia rossa di allarme motore in protezione per sovraccarico;

• Protezione elettronica per sovraccarico motore regolabile;

• Tempo di intervento protezione 5”;

• Fusibile di protezione ausiliari;

• Fusibili di protezione motore;

• Uscita allarme con contatti in scambio 5A 250V (carico resistivo);

• Sezionatore generale con bloccoporta;

• Involucro in ABS;

• Uscita con pressacavi antistrappo;

• Grado di protezione IP55.

• Temperatura ambiente: -5/+40 °C;

• Umidità relativa 50% a 40 °C (non condensata).

4

Pompe, gruppi antincendio ed accessori ........................... pag. 16

Capitolo

5

Materiale pompieristico ........................................................ pag. 37

Capitolo

6

Riserve idriche, Cisterne, Container ................................... pag. 42

Capitolo

7

Schemi idraulici .................................................................... pag. 51

Capitolo

www.fourgroup.it

15

4.1

ELETTROPOMPE ANTINCENDIO AD ASSE ORIZZONTALE

secondo UNI EN 12845

Serie ENE10

Modulo elettropompa principale secondo UNI EN 12845.

Modulo elettropompa principale:

16

Elettropompe centrifughe secondo EN 733 (ex DIN 24255)

aspirazione assiale e mandata radiale, corpo pompa e girante

in ghisa, tenuta meccanica – accoppiamento eseguito a mezzo

di giunto elastico spaziatore con motore elettrico asincrono

trifase. A richiesta sono disponibili pompe con girante in bronzo

o inox ed albero in acciaio inox. L’accoppiamento è eseguito

su di un basamento in profilati di acciaio verniciato, la pompa

risulta completa di mandata secondo UNI EN 12845 e risulta già

cablata elettricamente al quadro elettrico di comando secondo

EN 12845 installato a bordo modulo. La fornitura del modulo

elettropompa mod. ENE10 non comprende in aspirazione la

valvola di intercettazione ed il cono di allargamento eccentrico,

i quali devono essere ordinati separatamente secondo le

massime velocità di flusso richieste in aspirazione dalla norma

UNI EN 12845.

Quadro elettrico di comando

Dettaglio pompa

www.unipumps.com

Doppio circuito di avviamento

Q= PORTATA DELLA POMPA PRINCIPALE

Codice

Prodotto

Modulo

Modello

Potenza

kW

DNA

DN

DNM

DN

m³/h 0

9

13,5

18

22,5

27

36

43,5

48

54

66

72

84

90

108

120

138

l/m 0

150

225

300

375

450

600

725

800

900

1100

1200

1400

1500

1800

2000

2300

3

50

50

44

40

35

32

25

20

30

H= PREVALENZA TOTALE ( m.c.a. )

600.001

ENE10 F32-200/188-4

600.002

ENE10 F32-200/204-5,5

4

50

50

54

50

45

42

35

600.003

ENE10 F32S-250/222-7,5

5,5

50

50

62

57

51

48

40

600.004

ENE10 F32S-250/242-10

7,5

50

50

74

69

63

60

52

600.005

ENE10 F32S-250/256-15

11

50

50

86

80

74

71

63

59

600.006

ENE10 F40-200/190-7,5

5,5

65

50

47

44

42

40

35

30

600.007

ENE10 F40-200/209-10

7,5

65

50

57

54

52

50

46

41

600.008

ENE10 F40-250/218-15

11

65

50

64

59

56

55

49

45

40

600.009

ENE10 F40-250/233-15

11

65

50

72

68

65

63

57

52

47

600.010

ENE10 F40-250/251-20

15

65

50

85

80

77

75

70

65

60

600.011

ENE10 F50-200/197-15

11

65

65

51

47

45

43

41

36

33

26

600.012

ENE10 F50-200/209-15

11

65

65

58

54

53

50

49

44

40

33

600.013

ENE10 F50-250/224-20

15

65

65

68

64

63

61

59

54

50

41

600.014

ENE10 F50-250/237-25

18,5

65

65

77

73

72

70

68

64

60

52

47

600.015

ENE10 F50-250/250-30

22

65

65

86

83

81

80

78

73

70

61

57

600.016

ENE10 F65-200/187-20

15

80

80

45

46

44

43

41

40

37

34

600.017

ENE10 F65-200/198-25

18,5

80

80

52

52

51

51

49

48

45

42

600.018

ENE10 F65-200/210-30

22

80

80

59

60

59

58

56

55

52

50

45

600.019

ENE10 F65-250/241-40

30

80

80

76

75

74

73

71

69

64

61

54

600.020

ENE10 F65-250/258-50

37

80

80

90

88

87

86

84

83

78

75

68

600.021

ENE10 F65S-250/255-50

37

80

80

98

96

95

93

90

88

83

78

Potenza

kW

DNA

DN

DNM

DN

m³/h 0

90

108

120

138

150

174

183

228

273

291

342

360

384

432

480

600

l/m 0

1500

1800

2000

2300

2500

2900

3050

3800

4550

4850

5700

6000

6400

7200

8000

10000

36

29

Q= PORTATA DELLA POMPA PRINCIPALE

Codice

Prodotto

Modulo

Modello

H= PREVALENZA TOTALE ( m.c.a. )

600.022

ENE10 F80-200/189-30

22

100

100

48

47

45

44

41

38

33

32

600.023

ENE10 F80-200/207-40

30

100

100

60

60

58

57

55

52

47

46

600.024

ENE10 F80-250/225-50

37

100

100

71

70

67

65

61

58

49

49

600.025

ENE10 F80-250/238-60

45

100

100

80

81

78

76

73

70

62

62

600.026

ENE10 F80-250/256-75

55

100

100

92

93

91

90

87

84

77

76

600.027

ENE10 F80S-250/270-100

75

100

100

112

110

108

106

103

101

94

600.028

ENE10 F100-200/168-25

18,5

125

125

36

35

33

32

31

30

26

25

600.029

ENE10 F100-200/192-40

30

125

125

49

49

48

47

46

45

42

42

36

30

28

600.030

ENE10 F100-200/203-50

37

125

125

56

56

55

54

53

52

50

50

44

38

34

600.031

ENE10 F100-200/213-60

45

125

125

61

61

61

60

59

59

56

56

52

46

43

600.032

ENE10 F100-250/200-40

30

125

125

55

53

52

50

48

44

43

35

24

16

600.033

ENE10 F100-250/221-60

45

125

125

69

68

67

66

65

60

59

53

45

40

600.034

ENE10 F100-250/235-75

55

125

125

79

78

77

76

75

72

72

65

56

51

600.035

ENE10 F100-250/254-100

75

125

125

92

91

91

90

89

87

86

80

75

70

55

50

44

600.036

ENE10 F100-250/267-125

90

125

125

103

102

102

101

101

98

98

93

85

81

69

64

55

600.037

ENE10 F125-200/206-60

45

150

150

47

46

45

44

43

43

40

38

36

34

32

30

27

20

600.038

ENE10 F125-200/216-75

55

150

150

57

56

55

54

53

53

52

49

48

44

42

41

36

32

600.039

ENE10 F125-270/224-100

75

150

150

65

65

64

64

61

59

57

55

54

51

47

42

600.040

ENE10 F125-270/237-125

90

150

150

75

75

74

74

71

70

68

65

65

63

58

54

36

600.041

ENE10 F125-270/253-150

110

150

150

88

87

86

85

84

82

80

78

76

75

71

66

46

600.042

ENE10 F125-270/266-180

132

150

150

97

96

95

95

94

91

90

87

86

85

81

76

60

94

82

18

32

36

I valori contrassegnati in grassetto si riferiscono ai valori di portata definiti nei sistemi pre-calcolati.

www.fourgroup.it

17

4.2

MOTOPOMPE ANTINCENDIO AD ASSE ORIZZONTALE

secondo UNI EN 12845

Serie ENM10

Modulo motopompa principale secondo UNI EN 12845.

Modulo motopompa principale:

18

Motopompe centrifughe secondo EN 733 (ex DIN 24255)

aspirazione assiale e mandata radiale, corpo pompa e girante

in ghisa, tenuta meccanica – accoppiamento eseguito a mezzo

di giunto elastico spaziatore con motore diesel. A richiesta sono

disponibili pompe con girante in bronzo o inox ed albero in acciaio

inox. L’accoppiamento è eseguito su di un basamento in profilati

di acciaio verniciato, la pompa risulta completa di mandata

secondo UNI EN 12845 e risulta già cablata elettricamente al

quadro elettrico di comando secondo EN 12845 installato a

bordo modulo. La fornitura del modulo motopompa mod. ENM10

non comprende in aspirazione la valvola di intercettazione ed il

cono di allargamento eccentrico, i quali devono essere ordinati

separatamente secondo le massime velocità di flusso richieste

in aspirazione dalla norma UNI EN 12845.

Quadro elettrico di comando

Dettaglio pompa

www.unipumps.com

Doppio circuito di avviamento

Q= PORTATA DELLA POMPA PRINCIPALE

Codice

Prodotto

Modulo

Modello

Potenza

kW

DNA

DN

DNM

DN

m³/h 0

9

13,5

18

22,5

27

36

43,5

48

54

66

72

84

90

108

120

138

l/m 0

150

225

300

375

450

600

725

800

900

1100

1200

1400

1500

1800

2000

2300

34

H= PREVALENZA TOTALE ( m.c.a. )

600.043

ENM10 F32-200/188-5,8

4,3

50

50

44

40

35

32

25

20

600.044

ENM10 F32-200/204-5,8

4,3

50

50

54

50

45

42

35

30

600.045

ENM10 F32S-250/222-8,4

6,2

50

50

62

57

51

48

40

600.046

ENM10 F32S-250/242-14,4

10,6

50

50

74

69

63

60

52

600.047

ENM10 F32S-250/256-14,4

10,6

50

50

86

80

74

71

63

59

600.048

ENM10 F40-200/190-8,4

6,2

65

50

47

44

42

40

35

30

600.049

ENM10 F40-200/209-14,4

10,6

65

50

57

54

52

50

46

41

36

600.050

ENM10 F40-250/218-14,4

10,6

65

50

64

59

56

55

49

45

40

600.051

ENM10 F40-250/233-18,5

13,6

65

50

72

68

65

63

57

52

47

600.052

ENM10 F40-250/251-24,3

17,9

65

50

85

80

77

75

70

65

60

600.053

ENM10 F50-200/197-14,4

10,6

65

65

51

47

45

43

41

36

33

26

600.054

ENM10 F50-200/209-18,5

13,6

65

65

58

54

53

50

49

44

40

33

600.055

ENM10 F50-250/224-24,3

17,9

65

65

68

64

63

61

59

54

50

41

600.056

ENM10 F50-250/237-35,8

26,3

65

65

77

73

72

70

68

64

60

52

47

600.057

ENM10 F50-250/250-35,8

26,3

65

65

86

83

81

80

78

73

70

61

57

600.058

ENM10 F65-200/187-24,3

17,9

80

80

45

46

44

43

41

40

37

600.059

ENM10 F65-200/198-35,8

26,3

80

80

52

52

51

51

49

48

45

42

600.060

ENM10 F65-200/210-35,8

26,3

80

80

59

60

59

58

56

55

52

50

600.061

ENM10 F65-250/241-45

33,1

80

80

76

75

74

73

71

69

64

61

54

600.062

ENM10 F65-250/258-58,8

43,2

80

80

90

88

87

86

84

83

78

75

68

600.063

ENM10 F65S-250/255-58,8

43,2

80

80

98

96

95

93

90

88

83

78

Potenza

kW

DNA

DN

DNM

DN

m³/h 0

90

108

120

138

150

174

183

228

273

291

342

360

384

432

480

600

l/m 0

1500

1800

2000

2300

2500

2900

3050

3800

4550

4850

5700

6000

6400

7200

8000

10000

29

45

Q= PORTATA DELLA POMPA PRINCIPALE

Codice

Prodotto

Modulo

Modello

H= PREVALENZA TOTALE ( m.c.a. )

600.064

ENM10 F80-200/189-35,8

26,3

100

100

48

47

45

44

41

38

33

600.065

ENM10 F80-200/207-45

33,1

100

100

60

60

58

57

55

52

47

32

46

600.066

ENM10 F80-250/225-58,8

43,2

100

100

71

70

67

65

61

58

49

49

600.067

ENM10 F80-250/238-65

47,8

100

100

80

81

78

76

73

70

62

62

600.068

ENM10 F80-250/256-78,3

57,6

100

100

92

93

91

90

87

84

77

76

600.069

ENM10 F80S-250/270-127

93,4

100

100

112

110

108

106

103

101

94

600.070

ENM10 F100-200/168-35,8

26,3

125

125

36

35

33

32

31

30

26

25

600.071

ENM10 F100-200/192-45

33,1

125

125

49

49

48

47

46

45

42

42

36

30

28

600.072

ENM10 F100-200/203-58,8

43,2

125

125

56

56

55

54

53

52

50

50

44

38

34

600.073

ENM10 F100-200/213-58,8

43,2

125

125

61

61

61

60

59

59

56

56

52

46

43

600.074

ENM10 F100-250/200-45

33,1

125

125

55

53

52

50

48

44

43

35

24

16

600.075

ENM10 F100-250/221-65

47,8

125

125

69

68

67

66

65

60

59

53

45

40

600.076

ENM10 F100-250/235-78,3

57,6

125

125

79

78

77

76

75

72

72

65

56

51

36

600.077

ENM10 F100-250/254-127

93,4

125

125

92

91

91

90

89

87

86

80

75

70

55

50

44

600.078

ENM10 F100-250/267-127

93,4

125

125

103

102

102

101

101

98

98

93

85

81

69

64

55

600.079

ENM10 F125-200/206-65

47,8

150

150

47

46

45

44

43

43

40

38

36

34

32

30

27

20

600.080

ENM10 F125-200/216-78,3

57,6

150

150

57

56

55

54

53

53

52

49

48

44

42

41

36

32

600.081

ENM10 F125-270/224-127

93,4

150

150

65

65

64

64

61

59

57

55

54

51

47

42

600.082

ENM10 F125-270/237-127

93,4

150

150

75

75

74

74

71

70

68

65

65

63

58

54

36

600.083

ENM10 F125-270/253-177,5

130,5

150

150

88

87

86

85

84

82

80

78

76

75

71

66

46

600.084

ENM10 F125-270/266-177,5

130,5

150

150

97

96

95

95

94

91

90

87

86

85

81

76

60

94

82

18

32

I valori contrassegnati in grassetto si riferiscono ai valori di portata definiti nei sistemi pre-calcolati.

www.fourgroup.it

19

4.3 CURVE CARATTERISTICHE

ELETTROPOMPE E MOTOPOMPE

AD ASSE ORIZZONTALE EN 12845

Modello pompa: F32-200/188

[m]

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

29

28

27

26

25

24

23

22

21

20

19

18

17

16

15

[m]

5,8

5,6

5,4

5,2

5

4,8

4,6

4,4

4,2

4

3,8

3,6

3,4

3,2

3

2,8

2,6

2,4

2,2

2

1,8

1,6

1,4

1,2

1

0,8

0,6

0,4

0,2

0

Prevalenza

Modello pompa: F32-200/204

Campo

d’impiego

Rend.

53%

Ø188

Valori NPSH

Ø188

Prevalenza

6,6

Valori NPSH

Campo

d’impiego

Rend.

55%

Ø204

6,4

Ø204

6,2

6

5,8

5,6

5,4

5,2

5

4,8

4,6

4,4

4,2

4

3,8

3,6

3,4

3,2

3

2,8

2,6

2,4

2,2

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

[m_/h]

Modello pompa: F32S-250/222

[m]

66

65

64

63

62

61

60

59

58

57

56

55

54

53

52

51

50

49

48

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

[m]

Prevalenza

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28

30

32

34

36

38

[m/h]

Modello pompa: F32S-250/242

Campo

d’impiego

Prevalenza

[m]

Campo

d’impiego

74

72

70

68

66

64

62

60

58

56

54

Rend.

52

47%

Rend.

53% Ø242

50

48

Ø222

46

44

42

40

38

[m]

7,2

7

6,8

6,6

6,4

6,2

6

5,8

5,6

5,4

5,2

5

4,8

4,6

4,4

4,2

4

3,8

3,6

3,4

3,2

3

2,8

2,6

2,4

2,2

2

1,8

Valori NPSH

8

Ø222

7,6

7,2

6,8

6,4

6

5,6

5,2

4,8

4,4

4

3,6

3,2

2,8

2,4

0

20

[m]

58

57

56

55

54

53

52

51

50

49

48

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

29

28

27

26

25

24

23

22

21

20

[m]

2

4

6

8

10

12

14

www.unipumps.com

16

18

20

22

24

26

28 [m_/h]

Valori NPSH

Ø242

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28 [m_/h]

Modello pompa: F32S-250/256

Modello pompa: F40-200/190

[m]

[m ]

Prevalenza

92

Campo

d’impiego

90

Prevalenza

Campo

d’impiego

48

88

46

86

44

84

42

82

40

80

78

38

76

36

74

34

72

Rend.

64%

32

70

30

68

28

66

64

26

62

Rend.

47,6% Ø256

60

58

56

Ø190

24

22

[m ]

54

Valori NPSH

Ø190

5 ,2

52

50

4 ,8

48

4 ,4

46

4

[m]

3 ,6

Valori NPSH

3 ,2

7,6

Ø256

7,2

2 ,8

2 ,4

2

6,8

1 ,6

6,4

1 ,2

6

0 ,8

5,6

0 ,4

5,2

0

0

4

8

12

16

20

24

28

32

36

40

44

48

52

5 6 [m_/h]

4,8

4,4

4

3,6

3,2

2,8

2,4

2

0

2

4

6

8

10

12

14

16

18

20

22

24

26

28 [m_/h]

Modello pompa: F40-200/209

[m ]

Prevalenza

60

Modello pompa: F40-250/218

Campo

d’impiego

58

56

54

52

50

48

46

44

Rend.

42

65%

40

38

36

Ø209

34

32

30

28

[m ]

Valori NPSH

6 ,4

Ø209

6

5 ,6

5 ,2

4 ,8

4 ,4

4

3 ,6

3 ,2

2 ,8

2 ,4

2

1 ,6

0

4

8

12

16

20

24

28

32

36

40

44

48

52

56

[m]

68

67

66

65

64

63

62

61

60

59

58

57

56

55

54

53

52

51

50

49

48

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

[m]

2,7

2,6

2,5

2,4

2,3

2,2

2,1

2

1,9

1,8

1,7

1,6

1,5

1,4

1,3

1,2

1,1

1

0,9

0,8

0,7

0,6

0,5

0,4

0,3

0,2

0,1

0

Prevalenza

Campo

d’impiego

Rend.

57%

Ø218

Valori NPSH

Ø218

0

4

8

12

16

20

24

28

32

36

40

44

48

www.fourgroup.it

52

56 [m_/h]

21

Modello pompa: F40-250/233

Prevalenza

[m ]

Modello pompa: F40-250/251

[m]

Campo

d’impiego

72

Prevalenza

90

Campo

d’impiego

88

86

84

68

82

64

80

78

60

76

74

56

Rend.

52

72

70

56,1%

68

48

66

Ø233

44

40

64

Rend.

62

60

54%

58

56

36

Ø251

54

52

Valori NPSH

[m ]

50

Ø233

3

48

46

44

2 ,8

2 ,6

42

2 ,4

2 ,2

2

1 ,8

1 ,6

1 ,4

1 ,2

1

0 ,8

0

4

8

12

16

20

24

28

32

36

40

44

48

5 6 [m_/h]

52

40

[m]

3,7

3,6

3,5

3,4

3,3

3,2

3,1

3

2,9

2,8

2,7

2,6

2,5

2,4

2,3

2,2

2,1

2

1,9

1,8

1,7

1,6

1,5

1,4

1,3

1,2

1,1

1

0,9

0,8

Valori NPSH

Ø251

0

Modello pompa: F50-200/197

Prevalenza

[m]

54

53

52

51

50

49

48

47

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

29

28

27

26

25

24

23

22

21

20

[m]

5,4

5,2

5

4,8

4,6

4,4

4,2

4

3,8

3,6

3,4

3,2

3

2,8

2,6

2,4

2,2

2

1,8

1,6

1,4

1,2

1

0,8

0,6

0,4

0,2

0

8

12

16

20

24

28

32

36

40

44

48

52

56

60

Modello pompa: F50-200/209

[m ]

Campo

d’impiego

Prevalenza

60

Campo

d’impiego

58

56

54

52

50

48

46

44

Rend.

42

Rend.

65%

40

38

71,9%

36

Ø209

34

32

30

28

[m ]

Valori NPSH

6 ,4

Ø197

Ø209

6

5 ,6

5 ,2

Valori NPSH

Ø197

4 ,8

4 ,4

4

3 ,6

3 ,2

2 ,8

2 ,4

2

1 ,6

0

0

22

4

5

10

15

20

25

30

35

40

www.unipumps.com

45

50

55

60

65

70

75

80

85 [m_/h]

4

8

12

16

20

24

28

32

36

40

44

48

52

56

[m_/h]

Modello pompa: F50-250/224

Modello pompa: F50-250/237

[m]

[m]

Prevalenza

72

Campo

d’impiego

70

Prevalenza

82

Campo

d’impiego

80

78

68

76

66

74

64

72

62

70

60

68

58

66

64

56

52

Rend.

62

Rend.

54

60

67%

69,9%

58

50

56