IMPIANTO DI COGENERAZIONE

ALIMENTATO A BIOMASSE VEGETALI SOLIDE

S. Agata di Puglia (FG)

PROPONENTE/PROMOTER

IL PRESIDENTE

VIA ZUCCHERIFICIO, 10 - 48213 - MEZZANO (RA)

DOCUMENTAZIONE TECNICA AI FINI AUTORIZZATIVI

UNITA' FUNZIONALE/FUNCTIONAL UNIT

Documenti di processo

RELAZIONE TECNICA GENERALE

CONSULENZA/GENERAL CONTRACTOR

IL PRESIDENTE

VIALE COLOMBO, 13 - 71121 FOGGIA, ITALIA

TEL. +39 0881 665635 FAX +39 0881 881672

e-mail: [email protected] www.unais.it

CONSULENZA/SUBCONTRACTOR

IL DIRETTORE GENERALE

(Ing.Roberto Carpaneto)

VIA SAN NAZARO, 19 - 16145 GENOVA, ITALIA

TEL. +39 010 362 8148 FAX +39 010 362 1078 P. IVA 03476550102

e-mail [email protected] www.dappolonia.it

DATE/DATA

20/06/2011

SCALA/SCALE

N. INT/ INTERNAL N.

TAV/PLATE N.

10

625 SAG

00

REV

P

001

4

SH

Doc. No. SAG-00-P-001-4

Rev. 4 - Giugno 2011

INDICE

Pagina

1

2

3

4

PREMESSA – L’INIZIATIVA

SITO

2.1 LA COLLOCAZIONE GEOGRAFICA

2.2 DATI CLIMATICI / AMBIENTALI

2.3 L’AREA DELL’INTERVENTO

2.4 PRINCIPALI INTERCONNESSIONI

CONFIGURAZIONE D’IMPIANTO

3.1 GENERALITÀ

3.1.1 Il combustibile

3.1.2 L’impianto

3.2 CRITERI DI PROGETTAZIONE

3.2.1 Normativa di riferimento

3.3 MODALITÀ DI FUNZIONAMENTO

3.3.1 Assetti operativi

3.3.2 Utenze termiche

3.3.3 Schemi di bilancio di processo

3.4 PRESTAZIONI

3.4.1 Prestazioni termodinamiche

3.4.2 Prestazioni complessive

3.4.3 Consumo ausiliari

3.4.4 Gli effluenti dell’impianto

SISTEMI DI PROCESSO

4.1 PARCO COMBUSTIBILE

4.1.1 Ricevimento, pesatura, scarico ed immagazzinamento combustibile

4.1.2 Movimentazione paglia

4.1.3 Movimentazione cippato

4.2 CALDAIA

4.2.1 Osservazioni sul tipo di caldaia

4.2.2 Sistema di combustione

4.2.3 Camera di combustione

4.2.4 Sezione generazione vapore

4.2.5 Accessori di caldaia

4.3 LINEA ARIA E FUMI

4.3.1 Ventilatori

4.3.2 Preriscaldatore dell’aria comburente

4.3.3 Condotti aria e valvole di controllo

4.3.4 Condotti dei fumi

4.3.5 Trattamento fumi

4.4 TURBOGENERATORE A VAPORE

4.4.1 Generalità

Agritre

Relazione Tecnica Generale

1

3

3

4

4

4

5

5

5

7

8

8

14

14

15

15

16

16

16

17

17

18

18

19

19

19

20

21

22

23

24

26

28

28

29

29

29

29

35

35

Pag. i

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

5

6

7

8

9

4.4.2 Caratteristiche tecniche

36

4.4.3 Generatore elettrico

38

4.5 SISTEMA DI CONDENSAZIONE AD ARIA

38

4.6 CICLO TERMICO

39

4.6.1 Sistema vapore principale e by-pass turbina

39

4.6.2 Sistema condensato e acqua di alimento

40

4.7 SISTEMI AUSILIARI

40

4.7.1 Sistema in ciclo chiuso di raffreddamento degli ausiliari di Centrale

41

4.7.2 Sistema antincendio

41

4.7.3 Sistema aria compressa

43

4.7.4 Sistema acqua industriale e acqua servizi di centrale

43

4.7.5 Sistema acqua demineralizzata

44

4.7.6 Sistema di condizionamento chimico

45

4.7.7 Sistema di campionamento e analisi acqua/vapore

45

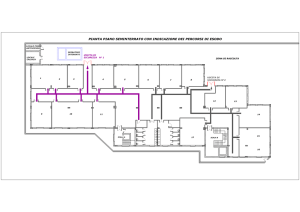

4.7.8 Sistema di ventilazione e condizionamento aria

45

4.7.9 Sistema combustibile ausiliario

47

4.7.10 Sistema raccolta condense

47

4.7.11 Sistema trattamento effluenti liquidi

47

4.7.12 Fluidi presenti nell’impianto

51

SISTEMA ELETTRICO

52

5.1 GENERALITA’

52

5.2 TENSIONI DI IMPIANTO

52

5.3 ELENCO UTENZE ELETTRICHE

53

5.4 DISTRIBUZIONE DI MEDIA TENSIONE

53

5.5 SOTTOSTAZIONE ELETTRICA DI ALTA TENSIONE DI COLLEGAMENTO ALLA RETE

NAZIONALE

54

5.6 DISTRIBUZIONE DI BASSA TENSIONE A 690VCA,400VCA E 230VCA.

55

5.7 GRUPPO ELETTROGENO DI EMERGENZA

55

SISTEMA AUTOMAZIONE

56

6.1 AUTOMAZIONE SCADA

56

SISTEMI DI MONITORAGGIO

57

7.1 CONTROLLO DELLE EMISSIONI

57

7.2 MONITORAGGIO IN CONTINUO AL CAMINO

58

7.3 DESCRIZIONE DEL SISTEMA

59

7.3.1 Controllo delle ricadute al suolo elle immissioni

60

7.3.2 Monitoraggio fluidi

60

7.3.3 Monitoraggio ceneri

61

SISTEMAZIONI IMPIANTISTICHE

61

OPERE CIVILI

62

9.1 GENERALITÀ

62

9.2 OPERE DA REALIZZARE

62

Agritre

Relazione Tecnica Generale

Pag. ii

Doc. No. SAG-00-P-001-4

Rev. 4 - Giugno 2011

RELAZIONE TECNICA GENERALE

IMPIANTO DI COGENERAZIONE

ALIMENTATO A BIOMASSE VEGETALI SOLIDE

1

PREMESSA – L’INIZIATIVA

Lo sfruttamento a fini energetici delle biomasse può assumere un ruolo strategico,

contribuendo ad uno sviluppo sostenibile ed equilibrato del territorio. Un impiego diffuso

delle biomasse può comportare notevoli ricadute a livello economico, ambientale ed

occupazionale, in quanto esse possono garantire:

• la valorizzazione di residui agroindustriali;

• nuove opportunità di sviluppo per zone marginali e/o riduzione di surplus agricoli con

sostituzione di colture tradizionali con colture energetiche;

• la possibilità di sviluppo di nuove iniziative industriali;

• contributo nullo all’incremento del tasso di CO2 in atmosfera;

• l’autonomia energetica locale di Aziende agricole o di lavorazioni del legno

• l’incremento di risparmio energetico e di risorse ambientali con l’utilizzo del calore con

la cogenerazione di vapore per processi industriali

In tale ottica, la Campagna della Commissione europea per il decollo delle fonti energetiche

rinnovabili (Take off Campaign) individua l’energia da biomasse come uno dei settorichiave per il raggiungimento degli obiettivi previsti dal Libro Bianco europeo.

Nell’ottica della diversificazione delle fonti rinnovabili, inoltre, lo sfruttamento a fini

energetici delle biomasse rappresenta, in particolare per l’Italia, un importante giacimento

energetico potenziale, che potrebbe permettere di ridurre la vulnerabilità

nell’approvvigionamento delle risorse energetiche e limitare l’importazione di energia

elettrica. Si valuta, infatti, che la disponibilità di biomasse residuali (legno, residui agricoli e

dell’industria agroalimentare, manutenzione verde urbano e dell’industria zootecnica), in

Italia, corrisponde ad un ammontare di circa 66 milioni di t di sostanza secca l’anno

equivalente a 27 Mtep.

La biomassa è ampiamente disponibile ovunque e rappresenta una risorsa locale, pulita e

rinnovabile. L’utilizzazione delle biomasse per fini energetici non contribuisce all’effetto

serra, poiché la quantità di anidride carbonica rilasciata durante la decomposizione, sia che

essa avvenga naturalmente, sia per effetto della conversione energetica, è equivalente a

quella assorbita durante la crescita della biomassa stessa; non vi è, quindi, alcun contributo

netto all’aumento del livello di CO2 nell’atmosfera. In tale ottica, quindi, aumentare la quota

di energia prodotta mediante l’uso delle biomasse, piuttosto che con combustibili fossili, può

contribuire alla riduzione della CO2 emessa in atmosfera.

Scopo di questo documento è fornire la descrizione dell’impianto di trasformazione di

energia della potenza elettrica nominale lorda di 25 MW, alimentato a biomassa vegetale

solida, quali paglia di grano e cippato di potatura che si intende localizzare nel sito di

Sant’Agata di Puglia (Foggia).

Agritre

Relazione Tecnica Generale

Pag. 1

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Tale iniziativa assicura al territorio un ciclo controllato della CO2, induce ad una

implementazione delle tecniche gestionali e produttive esistenti mediante l’introduzione di

metodologie ambientalmente compatibili in grado di assicurare la conservazione del

territorio, del tessuto culturale esistente, del patrimonio forestale, assicura la prevenzione

degli incendi e la continuità dei processi produttivi agro-silvicoli.

Nell’ottica di incrementare l’indipendenza energetica nazionale, e nel contempo migliorare

la situazione ambientale, l’impianto erogherà energia elettrica, da immettersi nella rete

elettrica nazionale, e calore per utenze termiche.

Un adeguato parco di stoccaggio delle biomasse, integrato con attrezzature per la

movimentazione e la preparazione delle stesse, costituisce parte integrante dell’impianto.

Agritre

Relazione Tecnica Generale

Pag. 2

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

2

SITO

2.1

LA COLLOCAZIONE GEOGRAFICA

Il progetto prevede che l’impianto sorga in un’area lontana all’incirca 12 km dal centro

abitato di Sant’Agata di Puglia (FG), in località Viticone.

L’area si presta particolarmente per questo tipo di insediamento industriale agro-energetico,

sia per la prossimità ad arterie stradali (provinciali, regionali e statali), condizione in grado di

alleggerire significativamente il traffico veicolare in entrata, sia per la vicinanza alla

costruenda sotto-stazione elettrica ad alta tensione TERNA, nel territorio comunale di

Deliceto, indispensabile per la connessione.

L’area non è sottoposta a vincoli di nessun tipo. A circa 2,5 km, in territorio di Candela, si

trova l’insediamento della centrale cogenerativa di Edison.

+ Sant’Agata di Puglia

Sant’Agata di Puglia (Fg)

Agritre

Relazione Tecnica Generale

Pag. 3

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

2.2

DATI CLIMATICI / AMBIENTALI

I principali parametri ambientali del sito sono i seguenti:

Parametro

Coordinate

Altitudine

Sismicità

Zona climatica

Gradi giorni

Temperatura massima

Temperatura minima

Temperatura media riferim.

Umidità riferim.

2.3

Valore

41° 09’ 10” N

15° 22’ 51” E

794 m slm

Zona 1

E

2.511

+ 40 °C

- 5 °C

15 °C

60 %

L’AREA DELL’INTERVENTO

L’area, di circa 5 ha, riportata nell’Allegato B è sta individuata per l’installazione

dell’iniziativa

Le strade ed i piazzali sono realizzati in funzione dei mezzi che li utilizzano e pertanto sono

progettati per carichi stradali ed utilizzo continuo.

2.4

PRINCIPALI INTERCONNESSIONI

Le principali interconnessioni dell’impianto sono le seguenti :

Connessione stradale: necessaria per l’approvvigionamento del combustibile, il trasporto

delle ceneri e di altri materiali (materiali di consumo e ricambistica). La rete viaria di

collegamento all’area di centrale, attraverso la strada provinciale SP 119 è idonea a garantire

l’approvvigionamento di combustibile, senza significativo aggravio della viabilità rispetto

alle attuali condizioni.

Connessione elettrica: L’energia elettrica prodotta viene trasportata a circa 10 km

dall’impianto con cavo interrato a 30 kV alla sottostazione posta presso un’area individuata

nel comune di Deliceto (FG) e quindi consegnata alla rete a 150 kV secondo le indicazioni

ipotizzate nella STMG (Soluzione Tecnica Minima Garantita) emessa da TERNA.

L’energia necessaria al lancio dell’impianto viene prelevata dalla stessa sottostazione.

Connessione idrica: è prevista la connessione alla rete idrica dell’Acquedotto Pugliese

Scarichi: non è al momento previsto l’allacciamento alla rete fognaria per lo scarico delle

acque nere e delle acque reflue, in quanto la rete fognaria di Sant’Agata non raggiunge

attualmente l’area del sito. Si provvederà a smaltire i reflui secondo quanto previsto dalla

normativa. I punti di restituzione, saranno concordati come numero e localizzazione con

l’Ente Provincia.

Agritre

Relazione Tecnica Generale

Pag. 4

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Recupero termico: si prevede una possibile fornitura di calore rivolto al riscaldamento di

serre che verranno individuate all’interno del territorio di Sant’Agata. Il punto di consegna

per tale utilizzo, ai limiti del perimetro del sito, verrà concordato con il gestore dell’utenza

medesimo.

3

CONFIGURAZIONE D’IMPIANTO

3.1

GENERALITÀ

L’impianto consiste di una centrale termoelettrica cogenerativa a biomasse vegetali solide da

25 MWe (lordo – full electric), costituita principalmente da una caldaia alimentata a

biomasse solide della potenza di 80,0 MWt e da un turbogruppo da 31,5 MVA.

L’impianto ha le seguenti caratteristiche principali:

•

Combustibile: Biomasse vegetali solide;

•

Configurazione: produzione di energia elettrica e fornitura di calore (acqua calda) per

riscaldamento;serre

•

Condensazione: con condensatore ad aria;

•

Abbattimento degli NOx nei fumi mediante sistema SNCR (Selective Non Catalitic

Reduction), basato sull’iniezione di soluzione ureica in caldaia;

•

Neutralizzazione di eventuali gas acidi, mediante l’aggiunta di un reagente alcalino,

come ad esempio la calce idrata - Ca(OH)2;

•

Abbattimento delle polveri mediante filtro a manica;

•

Composizione chimica dei fumi emessi con valori ammissibili corrispondenti a quelli

stabiliti dalla normativa nazionale e regionale (R.R. 12/2008 che riprende i limiti del

DLgs. 152/2006, Parte III dell'Allegato I alla parte V, D.L.gs 155/2010)

3.1.1 Il combustibile

Si intende realizzare un impianto cogenerativo che utilizzi come combustibile la biomassa

vegetale solida così come definita dal DLgs 152/2006 - lettere a), b), c), d), e) - § 1 – Sez. 4

- Parte II – All. X alla Parte Quinta e successive modifiche.

L’impianto è conformato all’utilizzo prioritario di:

•

Materiale vegetale prodotto da trattamento esclusivamente meccanico di coltivazioni

agricole (paglie di cereali e cippato di potature),

•

Materiale vegetale prodotto da coltivazioni dedicate, , previa verifica delle disponibilità

con i produttori locali,

•

Materiale vegetale prodotto da interventi selvicolturali, da manutenzioni forestali e da

potatura in genere.

In particolare si utilizzeranno (condizioni di riferimento della presente progettazione):

•

Configurazione di design:(100%) paglia di cereali;

Agritre

Relazione Tecnica Generale

Pag. 5

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

•

Configurazione nominale massima: (90%) paglia di cereali (10%) cippato di potatura.

Per sviluppare il progetto concettuale della centrale si è preso in considerazione un

combustibile di riferimento con le caratteristiche riportate nella Tabella 3.1.1.1.

Tab. 3.1.1.1

Caratterizzazione della composizione chimica delle paglie

provenienti da 12 differenti varietà (9 di frumento e 3 di orzo); per ciascuna variabile

sono riportati il valore medio, quello minimo e massimo e la deviazione standard.

Fonte: Allicaa et al., 2001.

Per un tenore di umidità pari al 15%, al momento della raccolta e durante lo stoccaggio, il

Potere Calorifico Inferiore (PCI) delle paglie è assunto pari a 14,6 GJ t-1, a sua volta

corrispondente a 4,06 MWh t-1, ossia circa 0,35 tep t-1 (essendo il tep la “tonnellata

equivalente di petrolio”).

La caldaia assicurerà la produzione nominale alle condizioni specificate anche con

combustibile avente un valore di PCI inferiore del 10% e con diverse miscele di biomasse

vegetali solide e un consumo massimo teorico di cippato di potatura pari al 35% della

potenzialità termica.

Agritre

Relazione Tecnica Generale

Pag. 6

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

3.1.2 L’impianto

Lo schema generale di processo dell’impianto è sviluppato nell’ALLEGATO C.

L’impianto è suddiviso nelle seguenti sezioni:

•

ricevimento, stoccaggio e movimentazione del combustibile;

•

caldaia a griglia mobile, economizzatore, evaporatore, surriscaldatore;

•

sistema di depurazione ed evacuazione fumi e sistemi ausiliari per il controllo delle

emissioni;

•

turbogeneratore;

•

ciclo termico e sistema di condensazione ad aria;

•

sistema by-pass turbina;

•

sistema produzione acqua calda;

•

apparecchiature e strumentazioni elettriche:

− sottostazione elettrica a 150 KV per il collegamento con la rete;

− cavidotto a 30 kV per il collegamento tra il sito e la sottostazione;

− sistema elettrico di distribuzione media e bassa tensione con relativi quadri e

trasformatori elettrici;

•

sistemi di regolazione, supervisione e controllo;

•

sistemi ausiliari di centrale:

− impianto di produzione e distribuzione acqua demineralizzata

− impianti di iniezione additivi chimici e campionamento chimico acqua di caldaia

− impianto i produzione e distribuzione aria compressa

− impianto antincendio (rivelazione e spegnimento)

•

sistema di analisi fumi;

•

camino per lo scarico dei fumi di combustione;

•

impianto trattamento acque e rete di scarico acque reflue;

•

infrastrutture, opere civili, servizi generali d’impianto;

Agritre

Relazione Tecnica Generale

Pag. 7

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

3.2

CRITERI DI PROGETTAZIONE

L’impianto è stato progettato con lo scopo di ottenere un impianto efficiente, in grado di

soddisfare i più stretti requisiti d’impatto ambientale e garantire un esercizio che pone

sempre in primo piano la qualità dell’ambiente di lavoro e la sicurezza del personale

coinvolto.

Particolare cura è stata posta nella definizione della planimetria, alla ricerca di semplicità di

movimento degli operatori per aree funzionali, che si ritiene premessa indispensabile per la

sicurezza.

Tutta la realizzazione sarà conforme alla normative, alle leggi vigenti ed alle indicazioni

delle Autorità competenti per il rilascio delle autorizzazioni all’esercizio.

Il progetto dell’impianto è conforme alle tecnologie che costituiscono l’attuale stato dell’arte

in materia.

L’impianto, incluse tutte le componenti e le attrezzature ausiliarie, è stato concepito e

progettato in base ad elevati standard di qualità e sarà progettato in via esecutiva, realizzato e

gestito in accordo ai medesimi standard di qualità.

Le componenti dell’impianto sono progettate e disposte in modo tale che tutte le parti

possano essere ispezionate, revisionate e sostituite in breve tempo, con uno sforzo minimo e

in normali condizioni di lavoro.

3.2.1 Normativa di riferimento

3.2.1.1

Strutture

DM 14/01/2008

Norme Tecniche per le Costruzioni

OPCM 20/03/2003 n° 3274 Criteri generali e normative tecniche per costruzioni in zone

sismiche and following modifications/integrations

DPCM 21/10/2003 Disposizioni attuative della OPCM 3274

3.2.1.2

Impianti meccanici

3.2.1.2.1 Caldaia e contenitori in pressione

D.M. 21/11/1972 Norme per la costruzione degli apparecchi in pressione

D.M. 21/5/1974 Norme integrative del regolamento approvato con R.D. 15/5/1927, n° 824

e disposizioni per l'esonero da alcune verifiche e prove stabilite per gli apparecchi in

pressione

D.M. 1/12/1975

Norme di sicurezza per apparecchi contenenti liquidi caldi sotto pressione

D.Lgs. 25/2/2000, n° 93

in pressione

Agritre

Relazione Tecnica Generale

Attuazione della direttiva CEE 97/23 in materia di attrezzature

Pag. 8

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

ISPESL Raccolta R

ISPESL Raccolta S

ISPESL Raccolta E

ISPESL Raccolta VSR

ISPESL Raccolta M

ASME sect I

Power boilers

ASME sect VIII

Pressure vessels »

3.2.1.2.2 Materiali

DIN

Deutsches Institut fur Normung

ASTM

American Society for Testing and Materials

UNI

Ente Nazionale Unificazioni

ISPESL Raccolta M

3.2.1.2.3 Pompe

DIN

Deutsches Institut fur Normung

ASME

American Society of Mechanical Engineers

HI

Hydraulic Institute

3.2.1.2.4 Scambiatori di calore

TEMA

Tubular Exchangers Manufacturers Association (class C)

HEI

Heat Exchangers Institute

3.2.1.2.5 Serbatoi

AWWA D100

Steel tanks for water Storage

3.2.1.2.6 Valvole

ANSI B 16.34

Steel butt-welding end valves

NSIB 16.10

Face to face and end to end dimensions of ferrous valves

MSS-SP 25

Standard marking systems for valves, fittings, flanges and unions

MSS-SP 45

By-pass and drain connection standards

Agritre

Relazione Tecnica Generale

Pag. 9

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

MSS-SP 72

Ball valves with flanged or buttwelding ends for general service

MSS-SP 70

Cast iron gate valves flanged and threaded ends

MSS-SP 71

Cast iron swing check valves, flanged and threaded ends

MSS-SP 85

Cast iron globe and angle valves flanged and threaded ends

MSS-SP 80

Bronze gate, globe, angle and check valves

MSS- SP 84

Steel valves- socket welding and threaded ends

MSS-SP 88

Diaphragm type valves

AWWA C500

Gate valves for ordinary water works service

3.2.1.2.7 Valvole di sicurezza

ISPESLRaccolta E

3.2.1.2.8 Piping

ANSI B31.1

Power piping

ANSI B31.2

Fuel gas piping

ANSI B36.10

Welded and seamless wrought steel pipe

ANSI B36.19

Stainless steel pipe

ANSI B16.5

Steel pipe flanges and flanged fittings

AWWA C207

Steel pipe flanges for waterworks service

MSS-SP 44

Steel pipe line flanges

ANSI B16.20

Ring-joint gaskets and grooves for steel pipe flanges

ANSI B18.2.1

Square and ex bolts and screws

ANSI B18.2.2

Square and ex nuts

ANSI B1.1

Unified inch screw threads

ANSI B2.1

Pipe threads

ANSI B16.9

Factory-made wrought steel butt-welding fittings

ANSI B16.11

Forged steel fittings socket welding and threaded

ANSI B16.25

Butt-welding ends

ANSI B16.28

Wrought steel butt welding short radius elbows and returns

3.2.1.2.9 Saldature e Prove non distruttive

Agritre

Relazione Tecnica Generale

Pag. 10

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

ASME IX

Welding and brazing qualification

ANSI B31.1

Power piping

ISPESL

Raccolta S

UNI 7278

Gradi di difettosità nelle saldature di testa

UNI 7704

Modalità generali per il controllo magnetoscopico'

UNI 7679

Modalità generali per il controllo con liquidi penetranti

UNI 8956

Modalità generali per il controllo radiografico

UNI 8387

Controllo manuale mediante ultrasuoni

3.2.1.2.10 Verniciature

SIS 05 5900-1967 Svensk standard

SSPC-SP3

Power tooling cleaning

SSPC-SP6

Commercial blast cleaning

SSPC-SP10

Near white blast cleaning

UNI 5634-65P

Colori distintivi delle tubazioni convoglianti fluidi liquidi o gassosi

3.2.1.2.11 Vibrazioni e Bilanciamenti

VDI

Verein Deutsche Ingenieur

3.2.1.3

Sistemi Elettrici

3.2.1.3.1 Progettazione di Sistemi

CEI 11-1

Norme generali per gli impianti elettrici

CEI 11-8

Norme per gli impianti di messa a terra

CEI 64-8 Impianti elettrici utilizzatori a tensione nominale non superiore a 1000 V

CEI EN 6007910/7914

di incendio

Impianti elettrici nei luoghi con pericolo di esplosione o

3.2.1.3.2 Cavi

CEI 20-13

Cavi isolati con gomma EPR con grado di isolamento 4

CEI 20-20

450/750 V

Cavi isolati con polivinicloruro con tensione nominale non superiore a

Agritre

Relazione Tecnica Generale

Pag. 11

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

CEI 20-22

Prova dei cavi non propaganti l'incendio

CEI 20-27

Sistema di designazione cavi per energia e segnalamento

CEI 20-33

Giunzione e terminazioni per cavi di energia a tensione Uo/U non

superiore a 600/1000 V in corrente alternata

CEI 20-35

Prove sui cavi elettrici sottoposti al fuoco

CEI 20-36

Prove di resistenza al fuoco dei cavi elettrici

CEI 20-37

Cavi elettrici: prove sui gas emessi durante la combustione

CEI 20-38

Cavi isolati in gomma G7 non propaganti l'incendio e a basso sviluppo di

fumi e gas tossici e corrosivi a tensione nominale Uo/U non superiore a 600/1000 V (parte

prima)

3.2.1.3.3 Compatibilità elettromagnetica (EMC)

IEC 6100-4/255-6 Electromagnetìc compatibility (EMC) - Testing and measurements

echnique

EN 50081/50082 Compatibilità elettromagnetica - Norma generica sull'emissione/Norma

generica sull'immunità

3.2.1.4

ISA

Controllo & strumentazione

Standard and practices for instrumentation

ISA 51.1 Standard process instrumentation terminology'

ISA

Handbook of control valves

ANSI B16.104

Control valves seat leakage

ISO 5167

Measurement of fluid flow by means of orifice'

ASME 19.5

Fluid meters

IEC 144 Degree of protection of enclosures

ISA RP 55.1

Hardware testing of digitai process computer

IEC-751 Resistance Temperature Detectors

EEC - 584

3.2.1.5

Thermocouples

Prevenzione Incendi

NFPA 850

Fire protection for fossil fuelled steam and combustion turbine electric

generating plants

Agritre

Relazione Tecnica Generale

Pag. 12

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

3.2.1.6

Sicurezza

Legge 5/3/1990, n° 46

impianti

Norme per la sicurezza e l'esecuzione a regola d'arte degli

DPR 6/12/1991, n° 447

Regolamento di attuazione della legge 5/3/1990 n° 46

DPR 24/7/1996, n° 459

Regolamento per l'attuazione delle direttive CEE 89/392,

91/368, 93/44 e 93/68 concernenti il ravvicinamento delle Legislazioni degli Stati membri

relative alle macchine

D.Lgs. 9/12/1992, n° 475 Attuazione della direttiva CEE 89/686 del Consiglio 21/12/1989

in materia di ravvicinamento delle Legislazioni degli Stati membri relative a dispositivi di

protezione personale

D.Lgs. 9/4/08 n°81 'Testo unico in materia di salute e sicurezza nei luoghi di lavoro

3.2.1.7

Emissioni in atmosfera

D.M. 25/08/2000 Aggiornamento dei metodi di campionamento, analisi e valutazione degli

inquinanti, ai sensi del DPR 24/05/88

Decreto Legislativo 3 aprile 2006, n°152 – Norme in materia ambientale;

D.M. 21/12/1995 Disciplina dei metodi di controllo delle emissioni in atmosfera degli

impianti industriali.

3.2.1.8

Rumore

D.Lgs. 9/4/08 n° 81

Testo unico in materia di salute e sicurezza nei luoghi di lavoro

DM 24/7/06 n° 182'

Modifiche all'allegato I - Parte b, del DLGS 262 4 settembre

2002 relativo all'emissione acustica ambientale delle macchine ed attrezzature destinate al

funzionamento all'esterno

Legge 26/10/1995. n° 477 Attuazione della direttiva 2000/14/CE concernente l'emissione

acustica ambientale delle macchine ed attrezzature destinate a funzionare all'aperto.

DPCM 14/11/1997 ISO

Attuazione della direttiva 2006/42/CE, relativa alle macchine e

che modifica la direttiva 95/16/CE relativa agli ascensori

D.Lgs 4/09/02 n° 262

Attuazione delle direttive CEE n° 80/1107, 82/605,

83/477, 86/188 e 88/642, in materia di protezione dei lavoratori contro i rischi derivantida

esposizione a agenti chimici, fisici e biologici durante il lavoro

D.Lgs 27/01/10 n° 17

Legge quadro sull'inquinamento acustico

D.Lgs 15/8/1991, n° 277

Determinazione dei valori limite delle sorgenti sonore

3.2.1.9

Performance Tests

EN

Agritre

Relazione Tecnica Generale

Pag. 13

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

DIN

ASME PTC

3.3

MODALITÀ DI FUNZIONAMENTO

3.3.1 Assetti operativi

L’esercizio dell’impianto è previsto in modo continuativo, 24 ore al giorno per 7 giorni alla

settimana, con le sole fermate previste per la manutenzione programmata.

L’impianto può funzionare continuamente al carico massimo di progetto ed in modo

completamente automatico, senza necessità di presidio al di fuori della Sala Controllo, salvo

che per le operazioni di carico dei sili stoccaggio reagenti e di scarico e movimentazione dei

prodotti di risulta delle depurazioni.

Il funzionamento è controllato da un sistema di regolazioni tale che, in funzione di quanto

impostato dall’operatore e di quanto rilevato dai trasduttori sul processo, opportuni segnali

vengono inviati contemporaneamente alle regolazioni delle varie parti costituenti l’impianto,

per l’adeguamento al carico richiesto e per il mantenimento dei parametri ottimali di

funzionamento.

L’impianto sarà realizzato e gestito in modo da garantire la massima disponibilità e sicurezza

di esercizio. A tal fine sono stati adottati abbondanti margini di dimensionamento, opportune

ridondanze e soluzioni tecniche atte ad evitare e prevenire ogni criticità di intervento di

blocchi e protezioni.

L’impianto è basato su un progetto intrinsecamente sicuro: in caso di malfunzionamenti

operativi non ci saranno pericoli per gli operatori, la popolazione e per l’ambiente

circostante.

In condizioni di emergenza, sono state prese adeguate misure di protezione tali da portare

l’impianto in condizioni operative sicure in modo automatico.

In caso di avaria di unità operative ausiliarie, la loro sostituzione avverrà in tempi rapidi

senza compromettere l’esercizio dell’impianto:in ogni caso l’impianto è dotato di una

adeguata scorta di parti di ricambio.

L’impianto può essere condotto per produrre solo energia elettrica (conduzione full electric)

o per produrre energia elettrica ed energia termica (conduzione cogenerativa).

Si identificano le due condizioni operative seguenti:

•

PCI paglia utilizzato nei calcoli (kcal/kg): 3487 kcal\kg

•

PCI cippato utilizzato nei calcoli (kcal/kg): 2940 kcal\kg

Agritre

Relazione Tecnica Generale

Pag. 14

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

CONFIGURAZIONI D'IMPIANTO

1

CONFIGURAZIONE NOMINALE‐ 100% PAGLIA ‐ 0% CIPPATO

Paglia

Potenza termica equivalente

Portata combustibile nominale

MWth

ton/h

kg/sec

%

ton

80

19,7304273

5,48067425

100

157843,418

MWth

ton/h

kg/sec

%

ton

72

17,7573846

4,93260683

88,3560958

142059,077

Percentuale ponderale

Consumo combustibile annuo

2

CONFIGURAZIONE SU BASE ANNUA‐ 90% PAGLIA ‐ 10% CIPPATO

Paglia

Potenza termica equivalente

Portata combustibile nominale

Percentuale ponderale

Consumo combustibile annuo

Cippato

Potenza termica equivalente

Portata combustibile nominale

Consumo combustibile annuo

Cippato

Potenza termica equivalente

Portata combustibile nominale

Consumo combustibile annuo

MWth

ton/h

kg/sec

%

ton

TOTALI

0

80

0 19,7304273

0 5,48067425

0

100

0 157843,418

MWth

ton/h

kg/sec

%

ton

TOTALI

8

80

2,340136054 20,0975206

0,650037793 5,58264462

11,64390423

100

18721,08844 160780,165

3.3.2 Utenze termiche

L’impianto, in conduzione cogenerativa può mettere a disposizione vapore a 0,7 bar e 90 °C,

per un massimo di 20 MWt.

Tale energia è disponibile per:

• Utenze interne al sito quali riscaldamento serbatoi, parti di impianto e locali presidiati per

una potenza di circa 0,5 MWt.

• Riscaldamento per serre ubicate entro

Comune di Sant’Agata di Puglia,

complessivamente per circa 19 MWt installati, considerando dispersioni per 0,5 MWt.

L’impianto fornirà acqua calda a 35°C, con una temperatura di ritorno di 28°C.

3.3.3 Schemi di bilancio di processo

Lo schema generale di processo dell’impianto è stato descritto al punto 3.1.2.

Le Tabella 3.4.1.1 e 3.4.2.1 riportano i valori caratteristici di funzionamento dell’impianto.

Agritre

Relazione Tecnica Generale

Pag. 15

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

3.4

PRESTAZIONI

3.4.1 Prestazioni termodinamiche

Le prestazioni termodinamiche principali dell’impianto nei vari assetti sono riportate in

Tabella 3.4.1.1:

Tabella 3.4.1.1 - Prestazioni termodinamiche

Potenza termica lorda

kW

80.000

paglia 3487 kCal/kg

P.C.I. combustibile di riferimento

cippato 2940kCal/kg

Tipo di raffreddamento

Aria

a) Conduzione full electric

Potenza erogata dal generatore elettrico

kW

25.000

Ai morsetti TG

Efficienza Lorda in assetto elettrico

%

31,25

Consumo ausiliari:- Percentuale

%

∼8

-Totale

kW

2.000

Potenza netta

kW

23.00

Efficienza netta in assetto elettrico

%

28,7

b) Conduzione cogenerativa (massimo)

Potenza termica disponibile

kW

Disponibili

∼ 20.000

Potenza netta in assetto cogenerativo

kW

∼ 21.600

Efficienza elettrica netta in assetto cogenerativo

%

31,0

Rendimento energetico netto

%

52

3.4.2 Prestazioni complessive

Sulla base delle prestazioni descritte nelle varie sezioni le prestazioni annuali risultano essere

quelli riportati in Tabella 3.4.2.1.

Agritre

Relazione Tecnica Generale

Pag. 16

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Tabella 3.4.2.1 - Prestazioni annuali dell’impianto

Dati in

Produzione / Consumo

Note

GWh/anno

Relative a 5.000 h funzionamento full electric e

a) Produzione elettrica (in rete)

198,80

3.000 h funzionamento cogenerativo max

b) Produzione termica

Relative a 3.000 h funzionamento cogenerativo

60,00

(alla flangia connessione TLR)

max

c) Consumo termico

d) Resa specifica

(kWhe/kWh combust.)

640,00

40,43 % (a+b)/c

3.4.3 Consumo ausiliari

Si prevedono utenze continue per circa 2.000 kW ed utenze discontinue per 1.900 kW.

All’avviamento ‘black start’ la rete dovrà fornire una potenza di circa 5 MWe.

3.4.4 Gli effluenti dell’impianto

I principali effluenti di processo sono:

• i fumi emessi al camino, circa 136.000 Nm3/h, con le caratteristiche evidenziate nella

tabella 4.3.5.5.2.1 ;

• i reflui provenienti dal trattamento acque dell’impianto, costituiti da:

− acque meteoriche non contaminate o di 2a pioggia non trattate per troppo pieno;

− acque meteoriche di prima pioggia;

− acque industriali trattate, circa 34 m3/g, in condizioni nominali, in parte riutilizzate, in

parte restituite alle acque superficiali;

− acque assimilabili a scarichi domestici, circa 6,3 m3/g, trattate e rese alle acque

superficiali;

− oli recuperati, circa 500 l/anno, conferiti a impianto autorizzato per recupero;

• i solidi, ceneri e polveri, provenienti dalla linea di combustione, di trattamento fumi ed

acque dell’impianto costituite da (valori medi):

− ceneri umide, circa 805 kg/h come residuo secco: utilizzabili anche per utilizzo

agricolo;

− ceneri leggere e polveri residue, circa 201 kg/h, di cui incombusti 16.3 kg/h;

− resine esauste, circa 500 kg/anno;

− fanghi;

Tali residui sono conferititi, se non diversamente utilizzati, a discarica autorizzata.

Agritre

Relazione Tecnica Generale

Pag. 17

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4

SISTEMI DI PROCESSO

4.1

PARCO COMBUSTIBILE

La centrale è progettata per essere alimentata con biomasse vegetali aventi caratteristiche

diverse:

• paglia di cereali

•

cippato da potature

Il Parco Combustibile è costituito da:

• una postazione di ingresso con pesa

• un’area esterna adibita allo stoccaggio di balle di paglia di circa 53.280 m3.

• un’area esterna adibita allo stoccaggio del cippato di circa 2.500 m3.

• mezzi per la movimentazione del materiale (scarrabili, pale, forchini e ragni)

• un deposito, per alimentazione caldaia con paglia della dimensione lorda di circa 20.000

m3, della capacità di circa 1 giorno di funzionamento dell’impianto

• un deposito, per alimentazione in caldaia del cippato della capacità di circa 1.400 m3,

della capacità di circa 1 giorno di funzionamento dell’impianto

• un sistema meccanico per l’alimentazione in continuo della caldaia con il combustibile

tipo cippato a partire dal deposito di cui al punto precedente

• un sistema meccanico (pinze) per l’alimentazione in continuo di una postazione di

apertura delle balle di paglia

Le principali caratteristiche del cippato che sono state assunte per la progettazione del

sistema parco combustibile sono riportate in Tabella 4.1.1.

Tabella 4.1.1 – Caratteristiche cippato

400

Densità apparente del cippato in mucchio

kg/m3

Dimensioni nominali del cippato

mm 100 x 50 x 10

Umidità media del cippato

%

35 ÷ 45

Contenuto medio di ceneri

%

3÷5

Potere Calorifico Inferiore medio del cippato kCal/kg

2940

Le principali caratteristiche della paglia che sono state assunte per la progettazione del

sistema parco combustibile sono riportate in Tabella 4.1.2.

Agritre

Relazione Tecnica Generale

Pag. 18

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Tabella 4.1.2 – Caratteristiche paglia di grano

145

Densità media della paglia in balle

kg/m3

Dimensioni nominali delle balle

mm 1200x2500x1000

Umidità media della paglia

%

8 ÷ 15

Contenuto medio di ceneri

%

5÷7

Potere Calorifico Inferiore medio della paglia kCal/kg

3487

Il combustibile, arriverà alla Centrale su camion e rimorchi agricoli.

4.1.1 Ricevimento, pesatura, scarico ed immagazzinamento combustibile

Nell’area dell’impianto verrà organizzata l’area di ricevimento e pesatura e verranno

predisposti i depositi all’aperto di cippato e per le balle di paglia, equipaggiati con gru e pale

semoventi. Tutto il combustibile verrà dunque trasportato e stoccato nel deposito di

movimentazione per l’alimentazione della caldaia.

4.1.2 Movimentazione paglia

La paglia viene stoccata in un’area dell’edificio pari a 930 m2 circa, per un’altezza netta

complessiva di 4 metri. Il sistema di caricamento dei nastri trasportatori che alimentano la

caldaia avviene per mezzo di un carroponte che attraversa tutta la campata principale

dell’edificio.

4.1.3 Movimentazione cippato

Il deposito è costituito in senso longitudinale da quattro corsie, le cui dimensioni sono circa:

11 m di lunghezza, 4 m di larghezza ed altezza utile di stoccaggio pari a 8 m.

Questo stoccaggio assume un significato rilevante nella gestione dell’impianto: una tale

autonomia permette di gestire con una certa flessibilità il ricevimento della biomassa

dall’esterno, con particolare riferimento alla programmazione delle manutenzioni e alla

gestione di particolari emergenze.

All’interno del deposito di cippato, l’accumulo della biomassa lungo tutta la lunghezza delle

corsie viene ottenuta con un raschiatore (o rastrello) che con movimenti di traslazione

orizzontale e verticale distribuisce la biomassa lungo la singola corsia. Questo stesso

convogliatore permette anche lo scarico del cippato dal lato corto di ogni corsia, opposto a

quello di alimentazione. Un sistema a fotocellule, nella parte finale delle corsie, verifica lo

stato di riempimento ed influenza la logica di gestione delle fasi di carico e scarico del

deposito.

Agritre

Relazione Tecnica Generale

Pag. 19

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Lungo il fronte di scarico delle tre corsie, è presente un trasportatore a catena interrato che

raccoglie tutto il cippato estratto dal deposito e lo convoglia ai nastri trasportatori che

alimentano la caldaia.

4.2

CALDAIA

L'impianto sarà progettato per avere le seguenti caratteristiche:

• Bassi valori di emissione

• Massima affidabilità

• Lunghi periodi di esercizio prima di ogni fermata per manutenzione

Grande flessibilità sull'uso di diversi tipi di combustibile

La camera di combustione avrà tre diversi sistemi di combustione:

• Griglia mobile per biomasse

(Max.80 MW)

• Bruciatori a metano- per start-up

(2 x 15 MW)

La potenzialità massima con combustibile solido sarà di 80 MW.

La camera di combustione sarà alta e snella con una buona turbolenza ed un lungo tempo di

permanenza.

Il bruciatore a gas sarà ubicato lateralmente sulla parte bassa della camera e sarà usato solo

durante il periodo di avviamento.

Le ceneri carboniose incombuste saranno re-iniettate nella camera di combustione

minimizzandone la quantità da smaltire e riducendo la presenza di articolato carbonioso

incombusto ottenendo un miglioramento importante della qualità delle emissioni.

Il sistema di alimentazione dei combustibili, sia paglia che cippato, è realizzato mediante

trasporto meccanico.

I vantaggi di un tale sistema di combustione sono i seguenti:

• Elevati rapporti di turndown;

• Flessibilità di combustibile;

• Combustibile di supporto non necessario;

• Basso eccesso di aria con alta efficienza e ridotta potenza del ventilatore aria comburente;

• Basso valore di emissioni;

• Massima affidabilità;

Lunghi tempi di esercizio tra pulizie manuali della camera di combustione.

Le principali caratteristiche tecniche della caldaia sono riportate nella Tabella 4.2.1.

Agritre

Relazione Tecnica Generale

Pag. 20

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Tabella 4.2.1 - Caratteristiche tecniche della caldaia

80.000

Potenza termica nominale

kWt

Potenza scambiata lato fumi

kWt

71.740

Configurazione

A griglia mobile

• Focolare

Si

• Preriscaldo aria

No

• Risurriscaldamento

Si

• Ricircolo fumi

Griglia raffredd. ad aria

• Tipo focolare

Condizioni vapore in uscita

kg/s

26,4

• Portata

bar (a)

110

• Pressione

°C

500,0

• Temperatura

Condizioni fumi

Nm3/h

136.000 ÷ 170.000

• Portata fumi

°C

~ 155

• Temperatura uscita fumi

°C

25

• Temperatura ingresso aria

%

89,68

• Rendimento caldaia

Ceneri

kg/h

805

• Solide

kg/h

201

• Volatili

kg/h

1006

Totali

Le caratteristiche del combustibile sono quelle riportate nella Sezione 3 - Tabella 3.1.1.1

4.2.1 Osservazioni sul tipo di caldaia

La caldaia è a circolazione naturale ed utilizza un solo corpo cilindrico superiore.

La progettazione della caldaia sarà realizzata per poter avere un'ottima circolazione naturale

in tutte le situazioni di funzionamento.

La caldaia sarà progettata con tre passaggi. Il primo passo è la camera di combustione. Il

secondo passo è il surriscaldatore. Il terzo passo contiene i restanti fasci tubieri

dell'economizzatore.

I surriscaldatori sono progettati con uno spazio tra i tubi sufficiente ad evitare lo sporcamente

del surriscaldatore.

Nella scelta dei materiali per le tubazioni e collettori e nella determinazione della

temperature di progetto sono prese in considerazione tutte le condizioni sulla superficie della

tubazione. In tutti i casi la scelta dei materiali e i calcoli di spessore sono effettuati in

considerazioni della più alta temperatura possibile compresi i margini di sicurezza in

conformità ai requisiti di legge e gli standard applicabili.

Agritre

Relazione Tecnica Generale

Pag. 21

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

I collegamenti tra le superfici riscaldanti assicureranno una distribuzione del flusso sulle

superfici stesse stabile e regolare in tutte le condizioni di esercizio.

La camera di combustione può essere completamente ventilata e svuotata, cosa fondamentale

durante i periodi di fermo e di start-up.

4.2.2 Sistema di combustione

DATI TECNICI

Alimentazione del combustibile

Umidità del combustibile

Calorie immesse (NCV)

Temperatura dell'aria di combustione

Portata aria di combustione

Portata aria secondaria

Ricircolazione fumi

Portata fumi di combustione

Efficienza della caldaia

Tenore in ceneri - base asciutta (valore medio)

Cenere sottogriglia circa

kg/h

%

MW

°C

Nm3/h

Nm3/h

Nm3/h

Nm3/h

%

%

kg/h

CARICO

19,7

32

80

25

150.000

70.000

45.000

136.000 ÷ 170.000

89,68

7,5

805

La combustione delle particelle più pesanti avverrà sulla griglia mobile, mentre le particelle

più leggere bruceranno in sospensione.

L’aria primaria immessa attraverso la griglia la raffredda e garantisce la combustione sulla

griglia, l’aria secondaria immessa con eiettori in camera di combustione garantisce la

turbolenza e la miscelazione dell’ossigeno e dei composti volatili.

Agritre

Relazione Tecnica Generale

Pag. 22

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4.2.2.1

Caratteristiche principali della griglia mobile

Tipologia

N° griglie

Larghezza di ciascuna griglia

Lunghezza zona 1

Lunghezza zona 2

Lunghezza zona 3

Lunghezza zona 4

Area netta griglia

Area lorda griglia

Carico termico griglia

Peso totale

4.2.2.2

Raffreddata ad aria

4

1800 mm

2264 mm

2264 mm

1698 mm

1320 mm

65 m2

80 m2

1000 kW/m2

60 t

Bruciatore ausiliario

Due bruciatori a gas naturale sono installato nella camera di combustione a circa 7-8 mt

sopra la griglia. Esso è utilizzato prevalentemente in condizioni di avviamento

Il bruciatore a gas è di tipo completamente automatizzato adatto al montaggio sulla parte

laterale. II bruciatore sarà utilizzato negli start-up e come bruciatore ausiliario e di supporto.

Il quadro di controllo sarà completamente cablato e collaudato all'origine.

4.2.2.3

Captazione ceneri pesanti

Le ceneri pesanti provenienti dalla superfìcie della griglia mobile sono trasportate al limite

frontale della griglia mobile dalla quale cadono all'interno di un sistema di scarico e

movimentazione costituito da un trasportatore a catena.

Tali ceneri vengono scaricate all'esterno e raccolte all'interno di tre container scarrabili.

4.2.3 Camera di combustione

La camera di combustione sarà alta e stretta in modo da assicurare una buona turbolenza ed

un lungo tempo di permanenza.

Ciò è necessario per realizzare una buona combustione con valori bassi di emissione. Una

camera di combustione alta e stretta assicurerà anche una efficiente circolazione naturale di

acqua/vapore nelle pareti della membrane in tutte le possibili operazioni di carico e di

combustione. La camera di combustione rettangolare è costituita da pareti a membrana

raffreddate ad acqua.

Agritre

Relazione Tecnica Generale

Pag. 23

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Dati tecnici

Larghezza

mm

6.120

Profondità

mm

5.760

Altezza

mm

23.000

m2

80

3

750

3

1000

Tempo di residenza sec

4

Area Griglia

Volume

m

Carico termico kW/m

Temperatura gas in uscita

°C 907

4.2.4 Sezione generazione vapore

4.2.4.1

Secondo e terzo passo

Il secondo e terzo passo dei fumi saranno organizzati a valle della camera di combustione. Il

gas di combustione passa dalla camera di combustione nella parte superiore del secondo

passo, successivamente verso il basso per il secondo passo, infine gira 180° e passa verso

l'alto per il terzo passo.

Quando il gas di combustione supera la parte inferiore del secondo passo, una grande parte

delle particelle di carbonio incombusto presenti nel gas di combustione cadrà nella tramoggia

posta nella parte inferiore. Le particelle separate saranno iniettate pneumaticamente nella

camera di combustione sopra la superficie della griglia. Inoltre, similmente alla camera di

combustione, i secondi e terzi passi sono progettati con pareti aventi tubazioni a membrana

raffreddate ad acqua.

Il surriscaldatore sarà installato nel secondo e terzo passo. I fumi fluiscono attraverso la

camera di combustione, poi, attraverso il surriscaldatore a passo largo e verso l'alto

attraverso i surriscaldatori nel terzo passo.

Tale assetto del surriscaldatore è necessario per ottenere lunghi periodi di operatività senza

férmi per la pulizia manuale dell'interno della caldaia.

Le superfici di scambio del surriscaldatore saranno sovradimensionate in modo che la

temperatura dello stesso possa essere garantita in un ampio range di carico e di qualità del

combustibile.

Il surriscaldatore nel secondo passo è del tipo "appeso" e sarà fatto di tubazioni flessibili

assemblati in fasci verticali. Il surriscaldatore sarà realizzato tenendo conto delle ceneri

basso-fondenti dei combustibili in oggetto.

La logica è che il surriscaldatore possa operare con un alto grado di sporcamente senza

essere pulito, per proteggere i tubi dalla corrosione.

Il surriscaldatore nel terzo passo sarà fatto di tubazioni flessibili e fasci orizzontali per

consentire il drenaggio prima e durante lo start-up.

Agritre

Relazione Tecnica Generale

Pag. 24

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Tra ogni banco di surriscaldatori verrà creato uno spazio sufficientemente ampio da

consentire ispezioni di ognuno di essi.

Il passo dei tubi e la velocità del gas nelle superfici di scambio sono scelti per pulire

efficacemente i fasci tubieri per mezzo di soffiatori installati nel terzo passo. Un maggior

passo dei tubi sarà usata nei banchi inferiori di surriscaldatori per ridurre il rìschio di

sporcamento.

Sono previsti spruzzatori di attemperamento, come si può vedere dai dati tecnici, per

controllare la temperature di uscita del vapore. La lunghezza delle tubazioni sarà sufficiente

ad assicurare che le gocce d'acqua iniettate evaporino prima di raggiungere il surriscaldatore

successivo.

Le tubazioni del surriscaldatore saranno ancorate alle pareti membranatc per mezzo di piastre

termoresistenti e sostegni per assicurare una corretta posizione dei tubi durante gli anni di

esercizio dell'impianto.

Le piastre saranno corte e saldate sui tubi del surriscaldatore e i sostegni saranno saldate alla

parete membranata.

Ciò assicurerà una bassa temperatura per le strutture di supporto, ridurrà, per quanto

possibile, la corrosione e lo slugging.

4.2.4.2

Economizzatore

L'economizzatore è realizzato con tubi alettati e sostenuto dal basso in un'unità separata. Il

flusso d'acqua d'alimentazione attraversa l'economizzatore dal basso verso l'alto in

controcorrente con i fumi. In questo modo tutto il vapore generato nell'economizzatore può

passare facilmente nel corpo cilindrico superiore anche durante lo start-up o nel caso di

significative variazioni di carico. Dal collettore di uscita l'acqua fluisce nel corpo cilindrico

in cui è distribuita uniformemente per mezzo di un distributore interno.

4.2.4.3

Pareti evaporanti e corpo cilindrico

L'acqua di caldaia passerà dal corpo cilindrico ai collettori di fondo caldaia per mezzo di

discendenti estemi non riscaldati.

Nel corpo cilindrico la miscela acqua/ vapore sarà separata per mezzo di piatti e cicloni

organizzati ad hoc. L'acqua sarà restituita al sistema di circolazione mentre il vapore

attraverserà dei demister posti nella parte superiore del tamburo. Dalla parte superiore del

corpo cilindrico il vapore saturo passerà al surriscaldatore.

Il corpo cilindrico sarà situato all'estremità superiore della caldaia e sarà dotato di passi d'

uomo dotati di tutti gli opportuni componenti ed accessori necessari per garantire

l'ispezionabilità e l'inserimento di strumenti di misura e controllo e separazione gas/liquido.

4.2.4.4

Tubazioni

Tutti i collegamenti interni tra le singole parti della caldaia consisteranno di quanto segue:

Agritre

Relazione Tecnica Generale

Pag. 25

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

• tubazione dell'acqua dal degasatore al corpo cilindrico

• tubazione del vapore dal corpo cilindrico alla valvola principale di shut-off

• tutte le tubazioni discendenti e risalenti

• tutte le tubazioni dei soffiatori

• drenaggi e ventilazioni

4.2.4.5

Condotte dei fumi e tramogge

Il condotto dei fumi tra la caldaia e l'economizzatore sarà realizzato in lamierino di acciaio

con irrigidimenti. Il condotto verrà anche fornito di aperture e deviazioni per scopi di misura.

L'espansione termica tra la caldaia e l'economizzatore sarà assorbita da un compensatore

montato su condotto.

La tramoggia sotto i preriscaldatori/economizzatore sarà fatta anch'essa di acciaio 6 mm ed

irrigidimenti per assorbire il carico generato dalle variazioni di pressione del gas e il peso

delle ceneri depositate.

4.2.4.6

Fasce di contenimento, porte di accesso

Per proteggere tutte le pareti membranate dalle variazioni di pressione lato gas, fasce

orizzontali di contenimento realizzate in acciaio saranno collocate all'esterno delle pareti

membranate.

La connessione tra le fasce e le parte della caldaia saranno flessibili per garantire la

dilatazione della caldaia in tutte le direzioni, camera di combustione in tutte le direzioni.

La caldaia sarà dotata porte di ispezioni ed accesso in tutte le sue parti.

La camera di combustione sarà dotata di finestre per verifica della fiamma.

4.2.5 Accessori di caldaia

4.2.5.1

Soffiatori di fuliggine a vapore ed a getto d’acqua

Per assicurare lunghi tempi operativi tra interventi successivi di pulitura manuale è previsto

un efficiente sistema di soffiatura delle superfici di scambio termico con il mìnimo consumo

di vapore. Soffiatori a vapore saranno installati sui passi del surriscaldatore e

dell'economizzatore.

I soffiatori saranno del tipo rotante o retraibile in funzione della reale temperatura.

II sistema di soffiaggio comprende piping, raccorderìa controllo elettrico e quadro. Il

soffiaggio è effettuato secondo un ciclo predefinito con tutti o alcuni soffiatori in rotazione

automatica. Inoltre ogni singolo soffiatore può essere azionato manualmente.

Soffiatori a getto d'acqua saranno installati nella camera di combustione e nel secondo passo.

Agritre

Relazione Tecnica Generale

Pag. 26

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4.2.5.2

Sistemi di campionamento

Per assicurare un'elevata affidabilità efficienza e protezione dalla corrosione deve essere

monitorata la qualità dell'acqua e del vapore.

Sono previsti campionamenti in punti selezionati, pressione e temperature saranno ridotte e

le misure saranno effettuate sia in continuo che a spot per test di laboratorio.

I campioni saranno prelevati nelle seguenti posizioni:

• Acqua alimento (a valle delle pompe)

• Corpo cilindrico/down-comers

• Vapore saturo e surriscaldatore

• Condense a valle delle pompe

4.2.5.3

Drenaggi e sfiati

Si prevedono gli adeguati drenaggi e sfiati necessari per le parti in pressione della caldaia.

4.2.5.4

Serbatoio di blow-down

Si prevede un serbatoio di blow down per la raccolta di:

• blow-down di caldaia

• acqua dai drenaggi vapore condensati

• acqua dalla valvola di desalinizzazione

• condense dal preriscaldamento

4.2.5.5

Valvole di sicurezza

La caldaia è fornita con valvole di sicurezza e raccorderia progettate sulla base di pressione e

temperatura di targa della caldaia.

Le valvole di sicurezza sono fomite con un sistema di controllo pneumatico per assicurare

apertura e chiusura in stretti intervallo di pressione. Trafilamenti indesiderati sono evitati

poiché le valvole di sicurezza rimangono completamente chiuse fino al raggiungimento del

set point di pressione. In questo modo l'usura dovuta a tra filamenti viene ridotta al minimo

4.2.5.6

Iniezione di soluzione urea (SNCR)

Il sistema è composto dalle seguenti parti:

Agritre

Relazione Tecnica Generale

Pag. 27

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

• un serbatoio dell’urea in soluzione dimensionato per garantire l’esercizio dell’impianto al

100% del carico per almeno 15 gg., completo di tutti gli accessori del caso;

• un sistema di circolazione della soluzione che includa 2 pompe al 100%, capace di

trasferire la soluzione al sistema di misura e distribuzione;

• un sistema di misura e distribuzione della soluzione ureica alle lance di iniezione. Il

sistema sarà dimensionato in modo da consentire la miscelazione ottimale tra la soluzione

di urea, l’acqua di diluizione e l’aria di atomizzazione.

• lance di iniezione adatte a resistere alle alte temperature;

• adeguato sistema di controllo.

4.2.5.7

Sistema di rimozione ceneri leggere

I residui solidi della combustione da evacuare sono costituiti da:

• ceneri leggere raccolte nella tramoggia di fondo del passaggio convettivo;

• ceneri leggere raccolte nelle tramogge di scarico del filtro a maniche.

Il sistema di raccolta e movimentazione è costituito da trasportatori meccanici che

raccolgono le ceneri provenienti dalla parte convettiva e dal filtro a maniche e le inviano poi

in un silo di stoccaggio a secco. Il sistema di evacuazione è dimensionato per raccogliere le

ceneri leggere, trasportarle in maniera adeguatamente protetta per evitare pulviscolo nell’aria

ed immagazzinarle in un silo.

Il silo è dotato di:

• filtro di sfiato;

• sensore di livello a 3 posizioni;

• sistema di estrazione residui sia a secco sia ad umido (umidificatore ceneri).

4.3

LINEA ARIA E FUMI

4.3.1 Ventilatori

Un ventilatore alimenta l’aria di combustione alla caldaia. A valle del ventilatore un

preriscaldatore a vapore riscalda l’aria prima che essa entri nel preriscaldatore. A valle dei

preriscadatori dell'aria parte di essa è portata agli ugelli dell'aria secondaria per mezzo di un

ventilatore; l’aria rimanente è portata alla griglia.

La camera di combustione è tenuta in leggera depressione a 50-200 mm H20 per mezzo di

un ventilatore munito di inverter, posto dopo il filtro a maniche.

I ventilatori dell'aria comburente e dell'aria secondaria lavorano normalmente a carico

parzializzato. Per ridurre il consumo di energia il ventilatore è provvisto di inverter, il

ventilatore e il suo motore sono installati sullo stesso basamento.

Agritre

Relazione Tecnica Generale

Pag. 28

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

La camera di combustione è tenuta automaticamente in depressione 50-200 Pa per mezzo

dell'esaustore di coda provvisto di inverter ubicato immediatamente prima della ciminiera.

Viene installato un ventilatore per ricircolare parte dei fumi di combustione. I fumi sono

estratti dal filtro a maniche, dopo il ventilatore e ricircolati nella camera di combustione.

Anche questo ventilatore sarà controllato da inverter.

4.3.2 Preriscaldatore dell’aria comburente

Per aumentare l'efficienza di caldaia è previsto un preriscaldatore dell'aria comburente. Il

preriscaldatore è costituito a tre stadi ed utilizza vapore spillato dalla turbina.

4.3.3 Condotti aria e valvole di controllo

L'aria di combustione è prelevata dalla sommità del locale caldaia in modo da garantire la

ventilazione del locale e recuperare parte delle perdite dalla caldaia. Il condotto dell'aria

primaria è collegato alla tramoggia sottostante la griglia.

L'aria secondaria è divisa in due correnti una per la parete frontale della camera di

combustione ed una per la parete opposta. I condotti sono provvisti di valvole di regolazione

e di blocco per un funzionamento stabile. L'aria di trasporto della biomassa è fornita dal

ventilatore ad ogni iniettore. I condotti a monte del preriscaldatore dell'aria sono equipaggiati

di silenziatori.

Le dilatazioni dei condotti sono assorbite da compensatori.

4.3.4 Condotti dei fumi

Il condotto dei fumi collega l'economizzatore con il filtro a maniche, il filtro a maniche con il

ventilatore e quindi con il camino. Il condotto è dotato di valvole di controllo e di blocco. Le

dilatazioni termiche sono assorbite da compensatori; un silenziatore è ubicato a valle del

ventilatore estrattore. Tutti i condotti sono provvisti di aperture per interventi

ispettivi/manutentivi.

4.3.5 Trattamento fumi

Il sistema di depurazione fumi è costituito dai seguenti componenti:

• Reattore con iniezione di calce per la neutralizzazione dei fumi,

• Filtri a manica,

• Ventilatore estrattore,

• Camino,

Nei fumi in uscita dalla caldaia si inietta calce, che ne riduce l’eventuale alcalinità.

Agritre

Relazione Tecnica Generale

Pag. 29

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

I fumi attraversando poi il filtro a maniche sono depurati da tutte le polveri residue: tali

polveri sono convogliate ad un silo di raccolta.

Un ventilatore aspirante garantisce il flusso e la mandata al camino per lo scarico in

atmosfera: tale ventilatore è adeguatamente dimensionato per garantire il tiraggio e la

depressione della linea fumi e di conseguenza della camera di combustione.

I dati fondamentali dei fumi sono mostrati nella Tabella 4.3.5.1

Tabella 4.3.5.1 Caratteristiche principali dei fumi in uscita caldaia

Condizioni ingresso

Flusso gas scarico

Nm3/h

136.000 ÷ 170.000

Temperatura

C°

170

Pressione

bar

1,01

Carico polveri

g/Nm3

2,2

4.3.5.1

Sezione di immissione additivi chimici

L'impianto consiste di un silo una unità di estrazione ed un sistema di trasporto pneumatico e

di iniezione. La quantità di calce idrata è controllata per mezzo dei segnali provenienti dal

sistema di misura delle emissioni. La calce è iniettata nei fumi tra l'economizzatore ed il

filtro a maniche per mezzo di una tramoggia di alimentazione equipaggiata con valvola

rotativa di dosaggio in un reattore / ciclone avente la funzione di precipitare anche particelle

di ceneri. Data la qualità del combustibile e l’efficienza del sistema di combustione, si

ritiene di poter garantire la quasi totale assenza di microinquinanti, quali metalli pesanti o

diossine. Ciononostante, sarà comunque previsto un sistema di dosaggio e addittivazione di

carboni attivi, per il trattamento e l’assorbimento dell’eventuale presenza nei fumi di tali

sostanze, tale da garantire valori al di sotto dei limiti normativi

4.3.5.2

Filtro a maniche

L'impianto è provvisto di un filtro a maniche per la rimozione delle polveri. Il filtro è a

sezione cilindrica verticale. Le maniche sono montate su gabbie individuali, ancorate in alto

su un piatto orizzontale di acciaio che separa i fumi contenenti polveri dalla zona di gas

puliti. I filmi polverosi fluiscono dalla caldaia nei compartimenti del filtro dove la velocità

diminuisce a causa dell'elevato volume dei compartimenti. Le particelle più pesanti

sedimentano nella tramoggia di fondo, mentre le particelle più fini passano nella zona di

filtrazione e vengono depositate sulla superficie esterna delle maniche. Il gas pulito passa

attraverso le maniche e successivamente al condotto di uscita.

Le maniche sono contro lavate da aria compressa,attraverso getti di aria compressa generati

da ugelli all'interno delle maniche. Questo provoca un'istantanea espansione della manica

con conseguente scuotimento delle polveri fuori dal tessuto.

La pulizia è effettuata in automatico con sequenze controllate, dai valori delle perdite di

carico attraverso il filtro.

Sonde di livello sono installate per monitorare eventuali blocchi della tramoggia.

Agritre

Relazione Tecnica Generale

Pag. 30

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

Ogni compartimento ha dei registri in ingresso e in uscita con tratti dotati di attuatori

pneumatici che possono essere controllati dalia sala quadri.

La testa del filtro è dotata di porte di accesso da cui sarà possibile l'accesso dal tetto dopo la

rimozione dei pannelli di copertura.

Le porte di ispezione lato gas pulito possono essere aperte allo scopo di sostituire le maniche

durante le attività. Se una singola manica è danneggiata, essa può essere riparata.

Dati tecnici

Altezza

Mm

10.000

Diametro

Mm

5.600

Pressione differenziale

Nom kPA

1,50

Max kPA

2,00

Area filtrante

m2

2x2445

Velocità fumi attraverso l'area filtrante

m/min

<1

4.3.5.3

By-pass

La temperatura dei fumi è sufficientemente elevata da evitare condense senza oltrepassare la

massima temperatura ammessa dalle maniche. Per proteggere le maniche, il filtro è

equipaggiato con un by-pass che entrerà in funzione in caso di alta temperatura fumi in

ingresso rilevata da termostati.

Il by-pass è inoltre un dispositivo di sicurezza e deve assicurare lo scarico dei fumi in caso di

eccessiva pressione.

4.3.5.4

Camino e sistema di analisi

Si prevede un camino autoportante in acciaio di altezza 55 m e diametro interno 2.600. mm

composto da:

• canna interna,

• canna esterna autoportante,

• isolamento termico nell’intercapedine,

• sistema di ancoraggio,

• piastre di fondazione,

• segnalamento aereo,passerelle di servizio per analisi fumi,

• porta di ispezione

Sul camino sono predisposte le prese per le analisi manuali delle emissioni ed è inoltre

installato un sistema continuo di emissioni descritto qui di seguito.

Agritre

Relazione Tecnica Generale

Pag. 31

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4.3.5.4.1 Dati tecnici camino

Altezza camino

55 m

Diametro, esterno

2,8 m

Diametro, interno

2,6 m

Protezione interna

SA mm 10

Agritre

Relazione Tecnica Generale

Pag. 32

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4.3.5.4.2 Emissioni gassose

Vengono di seguito riportati i riferimenti legislativi che regolamentano le emissioni

dell’impianto ed i relativi dati di progetto.

L'impianto è progettato per rispettare i limiti di emissione previsti dalla legge italiana ed in

particolare dal D.L. n° 152/2006 “Norme in materia ambientale” che prevede, al punto 1.1

parte III dell’ALLEGATO I alla parte quinta, per impianti alimentati a biomasse con

potenzialità termica nominale compresa fra 20 e 50 MWt, e conformi ai valori richiesti dal

R.R. 12/2008 come riportatoin tabella:

Tabella 4.3.5.4.2.1 Limiti per le emissioni gassose giornaliere

Inquinante

Dati stimati a monte

del trattamento

Valore medio stimato

(mg/Nm³, secco, 11%

O2)

Emissioni garantite

dell’impianto

Valori richiesti dal

R.R. 12/2008

Valore medio

giornaliero (mg/Nm³,

secco, 11% O2)

(DLgs. 152/2006,

Parte III dell'Allegato I

alla parte V, impianti

fino a 50 MW di

potenza termica

installata)

(mg/Nm³, secco, 11%

O2)

Polveri

2200

10

30

Monossido di carbonio (CO)

Carbonio organico totale

(COT)

100

100

100

10

10

Ossidi di azoto (NO2)

400

200

200

Ammoniaca (NH3)

Biossido di zolfo (SO2)

Acido cloridrico (HCl)

Acido fluoridrico (HF)

Agritre

Relazione Tecnica Generale

20

300

100

200

400

10

/

1

/

Pag. 33

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

4.3.5.4.3 Dati tecnici del sistema di analisi

Il sistema di analisi installato al camino prevede la misura e la registrazione in continuo dei

seguenti parametri:

• concentrazione di CO: strumento di misura ad infrarossi - campo di misura: 0 - 50 mg/m3

• concentrazione di NOx: strumento di misura ad infrarossi - campo di misura: 0 – 200

ppm

• concentrazione di SOx: strumento di misura ad infrarossi

• concentrazione di polveri totali: strumento di misura elettrodinamico - campo di misura:

0,01 - 1000 mg/m3

• concentrazione di TOC: strumento di misura di tipo FID (Flame Ignition Detector) campo di misura: 0 - 50 mg/m3

• concentrazione di HCI: strumento di misura ad infrarossi

• tenore volumetrico di ossigeno: strumento di misura di tipo paramagnetico campo di

misura: 0 - 25%

• tenore di vapore acqueo: strumento di misura ad infrarossi

• temperatura: sonda di temperatura

• pressione: trasmettitore di pressione

• portata nell'effluente gassoso: strumento di misura di tipo massico-termico-ponderale

Tutti gli strumenti saranno alloggiati in un armadio in modo compatto e sicura. Tutti gli

strumenti di analisi sono dotati delle funzioni:

• segnale in uscita analogica 4-20 mA

• auto-calibrazione programmabile

• calibrazione programmabile

E' previsto un sistema di campionamento, con tubazione opportunamente tracciata, previa

filtrazione ed essiccamento.

Il tutto è governato dal software di gestione del sistema di analisi, dedicato all'analisi delle

emissioni gassose presenti nell'impianto che ha quindi la funzione di acquisire e calcolare i

livelli emissivi degli effluenti gassosi conformemente a quanto previsto dal D.Lgs. 152/2006.

La parte di acquisizione dati, alloggiato nell'armadio di analisi, provvede ad eseguire tutte le

logiche di gestione della strumentazione di analisi oltre che ad acquisire e trasmettere

all'Unità centrale di controllo i segnali analogici e i controlli digitali di stato necessari per

effettuare il calcolo delle emissioni secondo normativa.

Inoltre il sistema acquisisce una serie di segnali per la corretta gestione dello stato del

sistema

Per ogni analizzatore:

• Stato analizzatore (In Servizio/In Anomalia)

Agritre

Relazione Tecnica Generale

Pag. 34

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

• Stato di calibrazione in corso (Zero/Span)

• Per ogni segnale analogico acquisito:

• Overflow/Underflow del segnale in ingresso

• Fault del canale analogico

Per il sistema di campionamento del gas:

• Allarme temperatura sonda riscaldata

• Allarme bassa pressione linea aria di essiccamento

• Allarme presenza condensa

I sistemi realizzati sono completamente autonomi e automatici e gestiscono completamente

tutte le attività anche in modalità non presidiata, ovvero non è necessario l'intervento di alcun

operatore per l'espletamento di tutte le attività di monitoraggio, memorizzazione, validazione

dei dati, stampa ed esportazione delle informazioni verso altri sistemi.

Le regole implementate seguono completamente, automaticamente ed esaustivamente tutto

quanto stabilito e sancito nel D.Lgs. 152/2006. Le procedure si articolano su vari programmi,

integrati e connessi tra loro, che gestiscono le varie attività di acquisizione e reportistica.

II calcolo dei valori medi (semi-orario, orario, giornaliero ...) è effettuato e visualizzato in

stretto tempo reale. Il conduttore dell'impianto controllato è quindi in grado di operare delle

scelte "informate", prima che i valori medi raggiungano o superino i valori massimi

assimilabili (limiti).

La determinazione dello stato di normale funzionamento, ovvero il confronto con il livello di

minimo tecnico, è realizzabile anche con funzionalità estremamente complesse; tale computo

è eseguito in tempo reale garantendo l'esercente dell'esatto e puntuale rispetto di quanto

concordato con le autorità di controllo circa l'esatta identificazione dello stato di esercizio

dell'impianto.

I calcoli per la formazione dei valori medi (semi-orari, orari, giornalieri, mensili e annuali ...)

sono autonomi e automatici. Il sistema tiene memoria dei valori medi registrati per un

periodo non inferiore a cinque anni. Sempre automaticamente il sistema provvede a

eliminare le serie storiche obsolete. Vengono memorizzate le tracce (trend) di dettaglio delle

grandezze maggiormente significative, sia come valori grezzi che normalizzati, con taglio di

integrazione di un minuto, per un periodo opportunamente scelto (tipicamente 45 giorni).

4.4

TURBOGENERATORE A VAPORE

4.4.1 Generalità

Il sistema della turbina a vapore ha le seguenti caratteristiche:

• macchina veloce ad azione con connessione a generatore con ruota ad ingranaggi. La

macchina é monocorpo e le sue prestazioni in termini di efficienza e di perdite allo

scarico devono essere in accordo con quanto descritto al seguente paragrafo 4.4.2,

Agritre

Relazione Tecnica Generale

Pag. 35

Doc. No. SAG-00-P-001-4

Rev. 4 – Giugno 2011

• prelievo controllato per il degasatore a 3,5 bar (a), per preriscaldatore aria a 7,5 bar (a) e

per il preriscaldo condense e a per la produzione di acqua calda a 0,7 bar (a)

• valvole di ammissione con sistema di regolazione della pressione e prelievo a pressione

controllata

• riduttore di velocità, completo di giunto di accoppiamento all’alternatore,

• funzionamento in “sliding pressure” con valore minimo di pressione,

• Essa è dotata di sistemi ausiliari quali:

-

sistema di lubrificazione completo di pompe principali e di emergenza, refrigerante

dell’olio, 2 filtri (ridondanza al 100%), serbatoio dell’olio, tubazioni di collegamento,

valvole, sfiato olio con separazione olio/aria, ecc.;

-

viradore;

-

valvole di ammissione del vapore vivo ad alta pressione complete di accessori;

-

valvole di regolazione del vapore vivo complete di accessori;

-

filtri temporanei e permanenti sull’arrivo del vapore vivo;

-

sistema di regolazione di velocità di tipo elettro-idraulico;

-

sistema del vapore di tenuta completo di filtri, valvole e tubazioni;

-

dispositivo di scatto per sovra velocità, bassa pressione olio lubrificazione, alta

pressione scarico turbina, spostamento assiale eccessivo dell’albero, blocco a distanza;

-

strumentazione per un esercizio sicuro ed affidabile dell’intero sistema incluso il

sistema di rilevazione vibrazioni e temperature metallo dei cuscinetti;

-

tubazioni di collegamento;

-

controflange, bulloni, guarnizioni per le eventuali estremità flangiate

-