Misure

elettriche di

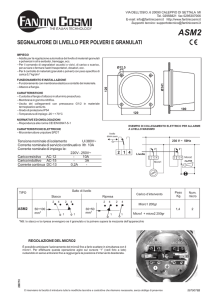

grandezze

meccaniche

Manuele per il montaggio

Torsiometro a flangia

T10F

xxx

3

T10F

Contenuto

Pagina

Norma di sicurezza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4

1 Uso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7

2 Struttura e funzionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8

3 Montaggio meccanico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Condizioni sul luogo di installazione . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 Posizione di montaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 Possibilità di montaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3.1 Montaggio con antenna ad anello non smontata . . . . . . . . .

3.3.2 Montaggio con montaggio supplettivo dello statore . . . . . .

3.3.3 Esempio di montaggio con giunti . . . . . . . . . . . . . . . . . . . . . .

3.3.4 Esempio di montaggio con trasmissione snodata . . . . . . . .

3.4 Montaggio del rotore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.5 Montaggio dello statore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.6 Montaggio dei dispositivi di protezione . . . . . . . . . . . . . . . . . . . . . . .

3.7 Montaggio del morsetto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9

10

10

11

11

12

13

13

14

16

17

18

4 Collegamento elettrico . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Adattamento alla lunghezza del cavo . . . . . . . . . . . . . . . . . . . . . . . .

20

21

5 Calibratura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

22

6 Carichi massimi . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Misurazione dei momenti torcenti dinamici . . . . . . . . . . . . . . . . . . .

22

23

7 Dimensioni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Dimensioni rotore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Dimensioni statore . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 Quote di montaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

24

24

25

26

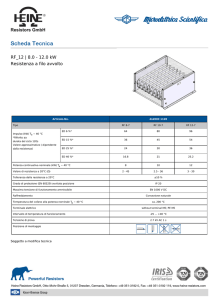

8 Caratteristiche tecniche . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

27

9 Stampa della dichiarazione di Conformità . . . . . . . . . . . . . . . . . . . . .

29

4

T10F

Norma di sicurezza

Utilizzo adeguato

La flangia di misurazione del momento torcente T10F può essere utilizzata

solo per misurare momenti torcenti e per compiti di controllo e regolazione direttamente correlati. Qualsiasi altro utilizzo non é consentito.

Allo scopo di garantire un funzionamento sicuro, lo strumento deve essere

usato solo secondo le indicazioni fornite in questo manuale. Durante l’uso devono inoltre essere osservate le normative legali e di sicurezza previste per le

applicazioni specifiche. Lo stesso vale anche per l’utilizzo di accessori.

Il trasduttore non é un elemento di sicurezza nel senso dell’utilizzo conforme.

Un servizio ineccepibile e sicuro di questo trasduttore presuppone un trasporto corretto, immagazzinamento, sistemazione e montaggio specifici per lo

strumento, e che lo strumento venga utilizzato con accuratezza.

Pericoli generali in caso di non osservanza delle norme di sicurezza

Il trasduttore corrisponde allo stato dell’arte della tecnica ed é di sicuro funzionamento. Se il trasduttore viene utilizzato e fatto funzionare in modo inappropriato da personale non addestrato possono eventualmente verificarsi situazioni di pericolo.

Qualunque persona che sia incaricata di eseguire operazioni di installazione,

messa in servizio, manutenzione o riparazione sul trasduttore deve avere letto

e compreso il manuale d’uso ed in particolare le norme di sicurezza.

Pericoli

L’uso e la fornitura del trasduttore coprono solo una parte della tecnologia di

misura dei momenti torcenti. Il progettista, il costruttore, l’operatore devono da

parte loro progettare, realizzare o responsabilizzarsi per la sicurezza della

tecnologia di misura dei momenti torcenti in modo da minimizzare i pericoli.

Devono comunque essere rispettate le normative esistenti. I pericoli che riguardano la tecnologia di misura dei momenti torcenti devono essere indicati

esplicitamente.

T10F

5

In questo manuale vengono usati i simboli seguenti per riferirsi alle situazioni

di pericolo:

Simbolo:

Significato: Pericolo per le persone

Questo simbolo viene usato per indicare che se le norme di sicurezza non

vengono rispettate, possono verificarsi danni fisici alle persone, oppure la

morte.

Simbolo:

Significato: Pericolo per le cose

Questo simbnolo viene usato per indicare che in caso di non osservanza delle

norme di sicurezza, si possono verificare danni alle cose (distruzione di componenti dell’impianto).

Simbolo:

Significato: Avvertenza

Questo simbolo viene usato per indicare delle informazioni supplementari particolarmente utili.

Ristrutturazioni e modifiche

Non possono essere apportate modifiche che riguardino la costruzione e la

sicurezza del trasduttore senza nostro esplicito consenso. Non ci assumiamo

alcuna responsabilita per danni che possono verificarsi a seguito di modifiche

non autorizzate.

Personale qualificato

Il trasduttore deve essere impiegato e utilizzato solo da personale qualificato

e soltanto in maniera conforme alle specifiche tecniche ed alle norme e prescrizioni di sicurezza. Durante l’uso devono inoltre essere osservate le normative legali e di sicurezza previste per le applicazioni specifiche. Lo stesso vale

anche per l’utilizzo di accessori.

Per personale qualificato si intendono persone che abbiano confidenza con le

operazioni di installazione, montaggio, messa in servizio e fuzionamento del

prodotto e che dispongano delle qualifiche relative alla loro attività.

6

T10F

Prevenzione degli infortuni

Secondo le prescrizioni di prevenzione degli infortuni riconosciute dai sindacati, dopo il montaggio delle flange di misura l’utente deve sistemare sulla

macchina una copertura o un rivestimento come spiegato di seguito:

• Copertura o rivestimento non devono ruotare insieme ai meccanismi

• La copertura o il rivestimento non devono consentire l’accesso a punti di

schiacciamento o taglio e devono proteggere contro eventuali parti libere.

• Le coperture ed i rivestimenti devono essere sistemati sufficientemente lontano dagli elementi mobili oppure essere tali da non potervi penetrare attraverso.

• Le coperture ed i rivestimenti devono essere sistemati anche quando del

personale sta installando elementi mobili della flangia di misura del momento torcente al di fuori della zona di passaggio o di lavoro.

Si può prescindere dai requisiti suddetti solo se gli elementi o i punti della

macchina sono già assicurati in modo sufficiente da dispositivi protettivi o

dalla struttura stessa della macchina.

7

T10F

1

Uso

Le flange di misurazione T10F registrano i momenti torcenti statici e dinamici

su alberi fermi o rotanti. Si possono avere sovrastrutture di prova molto compatte in quanto le flange sono molto corte. Per questo motivo gli impieghi

sono molteplici.

Oltre alla tecnologica classica dei banchi prova (banchi prova per motori, rulli

ed ingranaggi), si possono avere soluzioni nuove per misurazioni del momento torcente integrate solo in parte nelle macchine. I vantaggi dati dall’uso

delle flange di misura T10F si apprezzano appieno in:

• Forma costruttiva estremamente compatta data dal corpo flangiato

• Alto carico dinamico ammissibile

• Alte forze trasversali e momenti flettenti ammissibili

• Altissima rigidità di rotazione

• Senza cuscinetti e collettori

Non essendo necessari cuscinetti e un contatto per la trasmissione della tensione di alimentazione e dei valori misurati, le flange di misura non richiedono

manutenzione. Pertanto non possono aversi effetti negativi dati da attrito o riscaldamento dei cuscinetti.

Le flange di misurazione vengono fornite per momenti nominali che vanno da

100Nm fino a 10kNm. Sono ammessi numeri di giri massimi fino a

15000min –1 a seconda del momento nominale.

Le flange di misura T10F sono protette affidabilmente contro i disturbi elettromagnetici. Il comportamento EMV e la sicurezza dello strumento sono stati

provati secondo le normative europee allegate, riportando quindi il contrassegno CE sullo strumento.

T10F

8

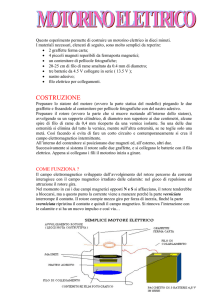

2

Struttura e funzionamento

Le flange di misurazione del momento torcnete sono formate da due elementi

separati, il rotore e lo statore. Il rotore a sua volta é formato dal corpo di misura e dalla flangia adattatore.

Sul corpo di misura si applica l’estensimetro (DMS). L’elettronica del rotore

che serve per la trasmissione della tensione di alimentazione del ponte e dei

segnali di misura si trova nella flangia. Sulla circonferenza esterna del corpo

di misura si trovano le bobine di trasmissione della tensione di alimentazione

e del segnale di misura. La trasmissione avviene senza contatto. I segnali

vengono inviati o rispettivamente ricevuti da una antenna ad anello divisibile.

L’antenna ad anello é fissata su un telaio nel quale si trova l’elettronica per l’adattamento della tensione e la preparazione dei segnali.

Sullo statore si torva il connettore a 7 poli (Binder 723) per il segnale del momento torcente e l’alimentazione di tensione. L’antenna ad anello deve essere

montata in modo da risultare approssimativamente concentrica rispetto al rotore (vedi Capitolo 3).

Segmenti dell’antenna

Statore

Rotore

Telaio

Fig. 2.1:

Rosette di sicurezza dentate a

ventaglio

Struttura meccanica, vista esplosa

Corpo di misura

Flangia adattatore

9

T10F

3

Montaggio meccanico

Abbiate cura della flangia di misurazione del momento torcente! Il

trasduttore può essere danneggiato in maniera permanente da

cause meccaniche (cadute), da influssi chimici (per es. acidi, solventi) oppure termici (aria calda, vapore).

Non allentare le viti del rotore contrassegnate con vernice di sicurezza (viti a testa esagonale incassata tra corpo di misura e flangia adattatore e viti ad intaglio della targhetta).

In presenza di carichi variabili, occorre incollare le viti di collegamento del rotore nella controfilettatura con un fermo per viti (medio), in modo da escludere una perdita di precarico dovuta all’allentamento delle viti.

Le flange di misurazione T10F possono essere montate direttamente per

mezzo di una flangia per alberi corrispondente. Sulla flangia adattatore si possono montare direttamente una trasmissione snodata oppure degli elementi di

compensazione corrispondenti (in caso di necessità per mezzo di una flangia

intermedia). Non si possono superare i limiti ammissibili per momento flettente, forze trasversali e forze longitudinali. Grazie alla elevata rigidità torsionale delle flange di misurazione T10F si riducono le variazioni dinamiche della

linea d’alberi.

Occorre verificare l’incidenza sui numeri di giri e le oscillazioni

torsionali proprie critici rispetto alla flessione, in modo da evitare

un sovraccarico sulle flange di misurazione dovuto ad esaltazioni

di risonanza.

10

T10F

3.1 Condizioni sul luogo di installazione

La struttura delle flange di misurazione del momento torcente T10F presenta

grado di protezione IP54 secondo EN60529. Proteggere i mozzi torsiometrici

da sporcizia grossolana, polvere, olio, solventi ed umidità . Durante l’uso seguire le normative di sicurezza per la protezione delle persone dettate dai sindacati interessati (vedi ”Norme di sicurezza”).

La flangia di misura torsiometrica T10F presenta ampi limiti di compensazione

rispetto agli influssi termici che possono verificarsi sul segnale di uscita e sul

segnale di zero (vedi Caratteristiche Tecniche a Pagina 27). Questa compensazione avviene tramite dispendiosi processi in forni mantenuti a temperature

stazionarie. In questo modo si garantisce la riproducibilità dei rapporti ed il

mantenimento nel tempo delle caratteristiche esecutive dei trasduttori. Se non

dovessero riscontrarsi rapporti di temperatura stazionari, per esempio dovuti a

differenze di temperatura tra corpo di misura e flangia adattatore, è possibile

sovrascrivere nelle Caratteristiche Tecniche i valori specificati. In questo caso

per effettuare misurazioni precise sarà necessario generare rapporti di temperatura stazionari tramite raffreddamento o riscaldamento, a seconda del caso

di impiego. In alternativa si può verificare un disaccoppiamento termico, per

esempio tramite elementi irradianti calore, come giunti a lamelle.

3.2 Posizione di montaggio

La flangia di misurazione può essere montata in una qualunque posizione a

piacere. Per un momento torcente destrorso (senso orario) la frequenza di

uscita misura 10...15kHz. Se si é collegati ad amplificatori di misura HBM si

ha un segnale di uscita positivo (0...+10V).

11

T10F

3.3 Possibilità di montaggio

In linea di principio si hanno due possibilità di montaggio per la flangia di misurazione del momento torcente, e precisamente scomponendo o meno l’antenna ad anello. Suggeriamo di procedere al montaggio come descritto nel

Capitolo 3.3.1. Se non fosse possibile eseguire un montaggio secondo 3.3.1,

si deve scomporre lo statore. In tal caso seguire strettametne le istruzioni per

il rimontaggio dei segmenti dell’antenna (vedi ”Montaggio dello statore”).

3.3.1 Montaggio con antenna ad anello non smontata

Fissaggio predisposto

dal cliente

1. Montare il rotore

2. Montare lo statore

Supporto predisposto dal

cliente

Morsetto

3. Terminare il montaggio della linea

d’alberi

4. In caso di necessità montare il

morsetto

T10F

12

3.3.2 Montaggio con montaggio supplettivo dello statore

.

Fissaggio statore

predisposto dal cliente

1. Montare il rotore

2. Montare la linea d’alberi

3. Smontare un segmento dell’antenna

4. Montare il segmento dell’antenna

intorno alla linea d’alberi

Supporto predisposto dal

cliente

Morsetto

.

5. Allineare lo statore e terminare il

montaggio

6. In caso di necessità montare il

morsetto

13

T10F

3.3.3 Esempio di montaggio con giunti

Fig. 3.1:

Esempio di montaggio con giunto

3.3.4 Esempio di montaggio con trasmissione snodata

Fig. 3.2:

Esempio di montaggio con trasmissione snodata

T10F

14

3.4 Montaggio del rotore

Di norma dopo il montaggio la targhetta del rotore risulta nascosta. Per questo motivo per il rotore sono previste altre targhette

adesive su cui sono riportati i parametri importanti. Queste targhette possono essere applicate sullo statore o altri componenti

importanti del banco prova. Quindi sarà possibile leggere in qualunque momento i dati interessanti, come per esemipo il segnale

di calibratura.

Prima di montarle, pulire le superfici piane della flangia di misurazione e

della controflangia. Per assicurare una corretta trasmissione del momento

torcente, le superfici devono essere pulite e non presentare tracce di

grasso. Per la pulizia utilizzare panni o carte imbevuti di solvente. Durante

la pulizia assicurarsi che non penetri solvente all’interno della flangia di misuraizone e di non danneggiare le bobine di trasmissione.

Per avvitare il corpo di misura utilizzare otto viti ad esagono incassato

DIN912, classe di resistenza 10.9, di lunghezza idonea (a seconda della

geometria di collegamento, vedi Tabella 3.1).

In caso di carichi variabili: incollare le viti nella controfilettatura

con un fermo per viti (per esempio fermo per viti LOCTITE Nr.

242), in modo da evitare perdite di precarico dovute ad allentamento delle viti.

8x viti ad esagono incassato DIN 912 (10.9)

Corpo di misura

8x viti di fissaggio (10.9); rispettare

la lunghezza massima!

15

T10F

Prima di serrare definitivamente le viti sul centraggio, ruotare la flangia di

misurazione fintanto che tutte le teste delle viti si trovino circa al centro dei

fori di passaggio dell’elemento di collegamento. Le teste delle viti non devono toccare la parete dei fori di passaggio della flangia adattatore!

Serrare tutte le viti al momento torcente prescritto Tabella 3.1 an.

Sulla flangia adattatore si trovano otto fori filettati che servono per proseguire il montaggio della linea d’alberi. Anche qui utilizzare viti di classe di

resistenza 10.9 e serrarle al momento torcente prescritto secondo

Tabella 3.1.

In presenza di carichi variabili, occorre incollare le viti di collegamento con fermo per viti!

Rispettare assolutamente la profondità massima di avvitamento

come indicato in Tabella 3.1! In caso contrario si possono verificare notevoli errori di misurazione dovuti a dispersione del momento torcente oppure danni al trasduttore.

Momento

torcente

(Nm)

Viti di fissaggio

Classe 10.9

Profondità massima di avvitamento

nella flangia adattatore

(mm)

Coppia di

serraggio

prescritta (Nm)

100

M6

7,5

14

200

M8

11

34

500

M12

18

115

1k

M12

18

115

2k

M14

18

185

5k

M18

33,5

400

33,5

470

Classe 12.91)

10k

M18

Tabella 3.1: Viti di fissaggio

1)

Se buloni della classe 12.9 non sono disponibili, è possibile utilizzare buloni della classe 10.9 (momento

iniziale 400 MN). In questo caso il momento limite si riduce à 120% in relazione a MN.

T10F

16

3.5 Montaggio dello statore

Lo statore viene consegnato montato pronto per l’uso. Per operazioni di manutenzione, oppure per facilitare il montaggio dello statore, i segmenti dell’antenna possono essere staccati dallo statore.

Se non serve scomporre lo statore, procedere come descritto in , , e .

La rosetta di sicurezza dentata a ventaglio

Fig. 3.3:

Viti dei segmenti dell’antenna

Allentare e rimuovere le viti (M6) su un segmento dell’antenna. Fare attenzione a non perdere le rosette di sicurezza dentate a ventaglio!

Montare il telaio dello statore su una piastra di base idonea all’interno della

linea d’alberi in modo da disporre di un numero sufficiente di possibilità di

regolazione in direzione orizzontale e verticale. Non serrare ancora le viti.

A questo punto rimontare sullo statore il segmento di antenna rimosso

come descritto in on due viti ad esagono incassato, quindi le rosette di

sicurezza dentate a ventaglio ed i dadi esagonali. Assicurarsi che sotto i

dadi si trovino tutte le rosette di sicurezza dentate a ventaglio per avere

una resistenza di passaggio definita! Non serrare ancora i dadi.

17

T10F

A questo punto montare la vite superiore che collega i due segmenti di antenna formando un anello chiuso. Anche qui fare attenzione alle rosette di

sicurezza!

Adesso serrare tutte le viti dei segmenti dell’antenna con una coppia di

serraggio di 5Nm.

Centrare ora l’antenna rispetto al rotore in modo che l’antenna racchiuda il

rotore coassialmente. Osservare le tolleranze di centratura riportate sulle

specifiche tecniche.

Assicurarsi che nella fessura nella parte inferiore

dei segmenti di antenna non si trovino corpi estranei

conduttori elettrici.

Fessura

Per garantire un funzionamento ineccepibile, le rosette di sicurezza dentate a ventaglio (A5,1–FST DIN

6798 ZN/Blau Pass.) devono essere sostituite dopo il

terzo allentamento delle viti dell’antenna.

3.6 Montaggio dei dispositivi di protezione

Secondo le prescrizioni di prevenzione degli infortuni riconosciute dai

sindacati, dopo il montaggio delle flange di misura l’utente deve sistemare sulla macchina una copertura o un rivestimento come spiegato di seguito:

• Copertura o rivestimento non devono ruotare insieme a meccanismi

• La copertura o il rivestimento non devono consentire l’accesso a

punti di schiacciamento o taglio e devono proteggere contro

eventuali parti libere.

• Le coperture ed i rivestimenti devono essere sistemati sufficientemente lontano dagli elementi mobili oppure essere tali da non

potervi penetrare attraverso.

T10F

18

• Le coperture ed i rivestimenti devono essere sistemati anche

quando del personale sta installando elementi mobili della flangia

di misura del momento torcente al di fuori della zona di passaggio e di lavoro.

Si può prescindere dai requisiti suddetti solo se gli elementi o i punti

della macchina sono già assicurati in modo sufficiente da dispositivi

protettivi o dalla struttura stessa della macchina.

3.7 Montaggio del morsetto

A seconda delle condizioni operative può succedere che l’anello dell’antenna

venga ad oscillare. Tale effetto é dovuto a

• il numero di giri

• il diametro dell’antenna (a seconda della gamma di misura)

• la costruzione del bancale della macchina

Per evitare l’oscillazione insieme alla flangia di misurazione del momento torcente viene fornito un morsetto con il quale si può sorreggere l’antenna ad anello.

Supporto predisposto dal

cliente

Morsetto

Anello dell’antenna

Fig. 3.4:

Supporto dell’antenna ad anello

19

T10F

Sequenza di montaggio

Allentare e rimuovere la vite superiore di collegamento dei segementi

dell’antenna.

Fissare il morsetto con la vite fornita secondo la Fig. 3.5. Usare solo rosette di sicurezza dentate nuove!

Incollare tra parte superiore e parte inferiore del morsetto un supporto idoneo (noi consigliamo un’asta filettata ∅ 3...8mm) e serrare le viti di fissaggio.

Morsetto

Rosette di

sicurezza dentate a

ventaglio

Supporto

predisposto dal

cliente, per es.

asta filettata

Segmenti

dell’antenna

Fig. 3.5:

Montaggio del morsetto

T10F

20

4

Collegamento elettrico

Il cavo per l’alimentazione della tensione e per il segnale del momento torcente viene collegato al connettore dello strumento a 7 poli Binder 723 che si

trova sul telaio (statore).

6

5

1

7

4

2

3

1

2

3

4

5

6

7

Neutro tensione di servizio

Tensione di alimentazione preamplificatore (–15V)

Tensione di alimentazione preamplificatore (+15V)

Segnale di misura momento torcente (12VSS; 5...15kHz)

Non collegato

Tensione di alimentazione rotore (54V/80VSS; ca.15kHz)

Tensione di alimentazione rotore (0V)

Schermatura sulla massa del telaio

<bi>

<ne>

<bl>

<rs>

<ve>

<gr>

La schermatura del cavo é collegata secondo il concetto Greenline. In questo

modo il sistema di misura (senza rotore) risulta racchiuso in una gabbia di Faraday. All’interno di questa gabbia non si hanno disturbi elettromagnetici che

influiscano sul segnale di misura. Il percorso di trasmissione ed il rotore sono

protetti contro influenze elettromagnetiche negative da procedure di codificazione elettroniche speciali.

In presenza di disturbi dati da differenze di potenziale (correnti di compensazione), si devono separare i collegamenti tra neutro della tensione di servizio

e massa del telaio sull’amplificatore di misura e predisporre una linea di compensazione del potenziale tra telaio dello statore e telaio dell’amplificatore di

misura (cavetti molto flessibili, sezione linea 10mm2).

Cavo di collegamento

Kab 139A–6

Lunghezza

(m)

Tipo di terminazione del cavo

6

Binder 423–estremità libere (Greenline)

10

Spina MS 7 poli–Connettore MS 7 poli

(Greenline)

da 10

articolo a metraggio

Prolunga cavo

Kab 0304A–10

Kab 8/00-6GY/3x2Cx0,14C-PVC

21

T10F

4.1 Adattamento alla lunghezza del cavo

Il metodo di trasmissione tra rotore e statore pone delle condizioni alla lunghezza del cavo, che non può superare i 20 m. Se si usano cavi di collegamento piu’ lunghi, occorre provvedere ad un adattametno dell’elettronica dello

statore. A tale scopo all’interno del telaio dello statore si trovano tre interruttori, a cui si può accedere dopo aver rimosso la targhetta.

Interruttori

Fig. 4.1:

Interruttori dentro il telaio dello statore

Posizione

dell’interruttore

Allineamento

verticale

Allineamento

orizzontale

Caso di applicazione

1

a) Amplificatori di misura vecchia generazione

b) Se inavvertitamente fosse già partito il

segnale di calibratura con cavi molto corti

2

Posizione normale (impostazione di fabbrica)

3

Per cavi di lunghezza superiore a 20m

Fare attenzione che dopo la commutazione sulla posizione 3 dell’interruttore

non venga rilasciato il segnale di calibratura.

T10F

22

5

Calibratura

Le flange di misurazione del momento torcente T10F forniscono un segnale

elettrico di calibratura che può essere richiamato dall’amplificatore. Premendo

un tasto dell’amplificatore si aumenta la tensione di alimentazione. La flangia

di misurazine produce un segnale di calibratura pari a circa il 50 % del momento torcente nominale. Il valore esatto é indicato sulla targhetta. Ora, se il

segnale di uscita dell’amplificatore viene impostato sul segnale di calibratura

della flangia di misura collegata, l’amplificatore di misura risulta adattato a

quest’ultima.

6

Carichi massimi

I momenti torcenti nominali possono essere superati staticamente al massimo

per il 100 % (con momento torcente nominale 10kNm: 60%). Se si supera il

momento torcente nominale, non sono ammessi altri carichi irregolari. Tra

questi rientrano forze longitudinali, forze trasversali e momenti flettenti. Nel

capitolo ”Dati tecnici” sono riportati i valori limite.

23

T10F

6.1 Misurazione dei momenti torcenti dinamici

Queste flange di misurazione servono per misurare momenti torcenti statici e

dinamici. Nella misurazione di momenti torcenti dinamici occorre fare attenzione a che:

• la calibratura delle T10F eseguita per le misurazioni statiche vale anche

per le misurazioni dei momenti torcenti dinamici.

• La frequenza propria f0 della disposizione di misura meccanica dipende dai

momenti di inerzia J1 e J2 delle masse rotanti collegate, nonché dalla rigidità torsionale delle T10F.

La frequenza propria f0 della disposizione di misura meccanica può essere determinata approssimativamente con l’equazione seguente:

f0 1 ·

2

cT · 1 1

J2

J1

f0

= Frequenza propria in Hz

J1, J2 = Momento d’inerzia di massa in kgm2

cT

= Rigidità torsionale in Nm/rad

• L’ampiezza di oscillazione (picco/picco) può valere al massimo il 160 %

(con momento torcente nominale 10kNm: 120%) del momento torcente nominale determinante per le T10F, anche in caso di carico variabile. In tal

caso l’ampiezza di oscillazione deve essere compresa entro la gamma di

carico limitata da –MN e +MN. Lo stesso dicasi anche per il transito di punti

di risonanza.

Momento torcente nominale MN in %

+MN 100%

90

0

70

–MN 100%

Fig. 6.1

Carico dinamico ammissibile

160% / 120% MN

Ampiezza di

oscillazione

T10F

24

7

Dimensioni

7.1 Dimensioni rotore

∅

∅

∅

∅

z volte ∅ ds

A

xs

Vista A

z volte Y

∅

Gamma

di mis

misura

ra

100Nm

200Nm

500Nm

1kNm

2kNm

5kNm

10kNm

Dimensioni in mm

b1

15,5

17,5

20,5

20,5

22,5

28,5

33,5

b2

b3 bza bzi

25

7,5

30,5 11

40,5 18

40,5 18

3 2,5

42,5 18

64 33,5

69 33,5

∅d A

117

137

173

173

207

254

254

∅dB

87

105

133

133

165

206

206

∅dF

100

121

156

156

191

238

238

∅dza g6 ∅dzi H7

75

75

90

90

110

110

110

110

140

140

174

174

174

174

∅ds

6,4

8,4

13

13

15

19

19

z

8

Y

M6

M8

M12

M12

M14

M18

M18

Xs

13

14

15,5

15,5

16,5

19,5

19,5

25

T10F

7.2 Dimensioni statore

B

∅

∅

8

71

82

H1

H2

H3

Morsetto

120

180

Vista B

Gamma di

mis ra

misura

100Nm

200Nm

500Nm

1kNm

2kNm

5kNm

10kNm

Dimensioni in mm

a

160

b

15,5

17,5

20,5

20,5

22,5

28,5

28,5

B

50

∅d

125

145

181

181

215

262

262

∅D

155

175

211

211

245

292

292

e

f

g

25

9

10

H1

235

255

291

291

324

373

373

H2

245,5

265,5

301,5

301,5

335,5

383,5

383,5

H3

257,5

277,5

313,5

313,5

347,5

395,5

395,5

h

157,5

167,5

185,5

185,5

201,5

226,5

226,5

T10F

26

7.3

Quote di montaggio

Quota di montaggio

m

a

b (Statore) = b1(Rotore)

b

2

1) Zona

Gamma di

misura

Quota ”m”

(mm)

100Nm

17,25

20

200Nm

22,75

20

500Nm

30,25

20

1kNm

30,25

20

2kNm

31,25

25

5kNm

49,75

35

10kNm

54,75

35

libera da

metalli ”a”

(mm)

1)é ammesso un supporto con asta metallica

delle dimensioni consigliate

Targhetta del rotore

Corpo di misura

Flangia adattatore

a

a

∅ 22mm

50mm

Targhetta dello statore

33mm

27

T10F

8

Caratteristiche tecniche

Tipo

Classe di precisione

Sistema di misura per momento torcente

Momento torcente nominale MN

Parametro nominale (variazione di segnale

nominale fra momento torcente = 0

e momento torcente nominale)

Tolleranza parametro (scostamento dell’effettiva variazione di frequenza per MN dalla

variazione del segnale nominale)

Frequenza d’uscita con momento

torcente = 0

Frequenza d’uscita nominale

con momento torcente nominale positivo

con momento torcente nominale negativo

Resistenza di carico

Influenza della temperatura ogni 10K nella

gamma di temperatura nominale

sul segnale di uscita rispetto al valore

attuale della variazione del segnale

sul segnale di zero, rispetto al

parametro nominale

Tensione di alimentazione

Onda quadra (picco/picco)

Risoluzione del segnale di calibrazione

Frequenza

Assorbimento massimo (picco/picco)

Tensione di alimentazione del

preamplificatore

Max. assorbimento del preamplificatore

Scostamento della linearità, compresa

isteresi

rispetto al parametro nominale

Scostamento relativo standard di

riproducibilità

secondo DIN 1319, rispetto alla

variazione di segnale di uscita

Segnale di calibrazione

Tolleranza del segnale di calibrazione

Tipo di protezione secondo EN 60529

Peso, circa Rotore

Statore

Campo di temperatura nominale

Limiti di temperatura di esercizio

Temperatura di immagazzinamento

T10F

0,1

Nm

100

200

500

1k

kHz

5

%

± 0,1

2k

5k

10k

kHz

kHz

kHz

kΩ

15 (12V picco/picco; asimmetrico)

5 (12V picco/picco; asimmetrico)

≥2

%

<±0,1

%

<±0,05

V

V

kHz

A

54±5%

80±5%

circa 15

1

V

mA

–15/0/+15

–10/0/+80

%

<± 0,1

%

<±0,03

riportato sulla targhetta identificativa

<±0,05

IP 54

0,95 1,8 3,5 3,5 5,8

14 15,2

0,9 1,0 1,0 1,0 1,1 1,2 1,2

+10...+60

–10...+60

–20...+70

%

kg

kg

°C

°C

°C

T10F

28

Momento torcente nominale MN

Urto meccanico, livello di sollecitazione secondo DIN IEC 68;

parte 2-27; IEC 68-2-29-1987

Numero

Durata

Accelerazione

Vibrazioni, livello di sollecitazione

secondo DIN IEC 68, parte 2-6:

IEC 68-2-6-1982

Gamma di frequenza

Durata

Accelerazione

Numero di giri nominale

Nm

100

200

500

1k

2k

n

h

m/s2

1000

1,5

650

h

m/s2

5...65

1,5

50

min–1

15000

12000

10000

5k

10k

8000

carico1)

Limiti di

Momento torcente limite,

rispetto a MN

Momento torcente di rottura,

rispetto a MN

Limite sollecitazione longitudinale

Limite sollecitazione trasversale

Limite momento flettente

Ampiezza oscillazione secondo

DIN 50 100 (picco/picco)2)

%

200

160

%

>400

>300

kN

kN

Nm

2

1

100

4

3

200

7

6

500

10

8

800

12

15

1200

22

30

2500

31

40

4000

kNm

0,16

0,32

0,8

1,6

3,2

8,0

12,0

300

1145 1910 3370

Valori meccanici

Rigidità torsionale CT

Angolo di torsione con MN

Categoria di equilibratura

secondo DIN ISO 1940

Massima oscillazione ammissibile

del rotore (picco/picco)

Momento d’inerzia di massa del

rotore

IV (intorno all’asse rotante)

Posizione del piano di misura xS

Max. eccentricità ammissibile del

rotore (radiale)

Massimo spostamento assiale

ammissibile del rotore fra

rotore e telaio

kNm/

rad

gradi

7640 20500 31800

0,019 0,01 0,015 0,017 0,015 0,014 0,018

G 6,3

s max 4500

n

µm

gm2

m

1,3

13

3,4

14

13,2

15,5

29,6

16,5

110

19,5

120

22,5

±2

mm

mm

13,2

15,5

±2

±3

1)

Qualsiasi sollecitazione irregolare ( momento flettente, sollecitazioni trasversale e longitudinale, superamento del

momento torcente nominale ) può verificarsi fino al limite indicato, finché nessuna delle altre possa intervenire. Altrimenti i valori limite devono essere ridotti. Quando si verifica il 30% dei limiti di momento flettente o di sollecitazione

trasversale, é ammesso solo il 40% del limite di sollecitazione longitudinale ed il momento torcente nominale non

deve essere superato. Nella valutazione del risultato di misura, si deve considerare il momento flettente e le sollecitazioni trasversali e longitudinali pari a circa 1% del momento torcente nominale.

2)

In questo caso il valore nominale del momento torcente non può essere superato.

29

T10F

9

Stampa della dichiarazione di Conformità

30

T10F

T10F

31

HOTTINGER BALDWIN MESSTECHNIK GMBH

Postfach 10 01 51, D-64201 Darmstadt

Im Tiefen See 45, D-64293 Darmstadt

Tel.: +49 / 61 51 / 8 03-0; Fax: +49 / 61 51 / 89 48 96

Internet: http://www.hbm.de

Con riserva di apportare modifiche. Tutte le informazioni descrivono i nostri prodotti in modo generico. Esse non assicurano quindi le caratteristiche

dei prodotti, e non costituiscono alcuna garanzia e

quindi nessuna responsabilitá

im – d 04.97 – pod–i