Tecnologie

Il futuro

delle macchine elettriche

Della conversione

e/o integrazione

di una propulsione

elettrica nelle

macchine movimento

terra se n’è parlato

in svariate occasioni,

relativamente alla sua

integrazione

e/o fattibilità.

Un argomento che

riproponiamo, dopo

aver interpellato chi

recentemente si è

reso portavoce di tale

innovazione

n a cura di Ettore Zanatta

74

M T D I C E M B R E

2 0 1 1

P

er rispondere alle esigenze di mercato e ambientali

di mezzi sempre più puliti

ed efficienti, le case automobilistiche di tutto il mondo stanno proponendo soluzioni tecniche

commercialmente impensabili fino

a qualche anno fa.

Mezzi ibridi a recupero di energia

(in frenata) e auto elettriche definite precedentemente come “concept

car” sono oggi delle realtà. Citiamo

un “estremo” (in termini di prestazioni) “dell’estremo” (per il fatto che

è a batterie): un’autovettura elettrica

dalle prestazioni, in termini di accelerazione, del tutto simili a una Porsche

Turbo, la Tesla. Realizzata su scocca

di una Lotus Elise, equipaggiata con

mezza tonnellata di batterie al litio e

con un motore elettrico da 200 CV, la

macchina – stando ai dati dichiarati

dal costruttore – garantisce un’autonomia di 320 km e prestazioni da

super sportiva.

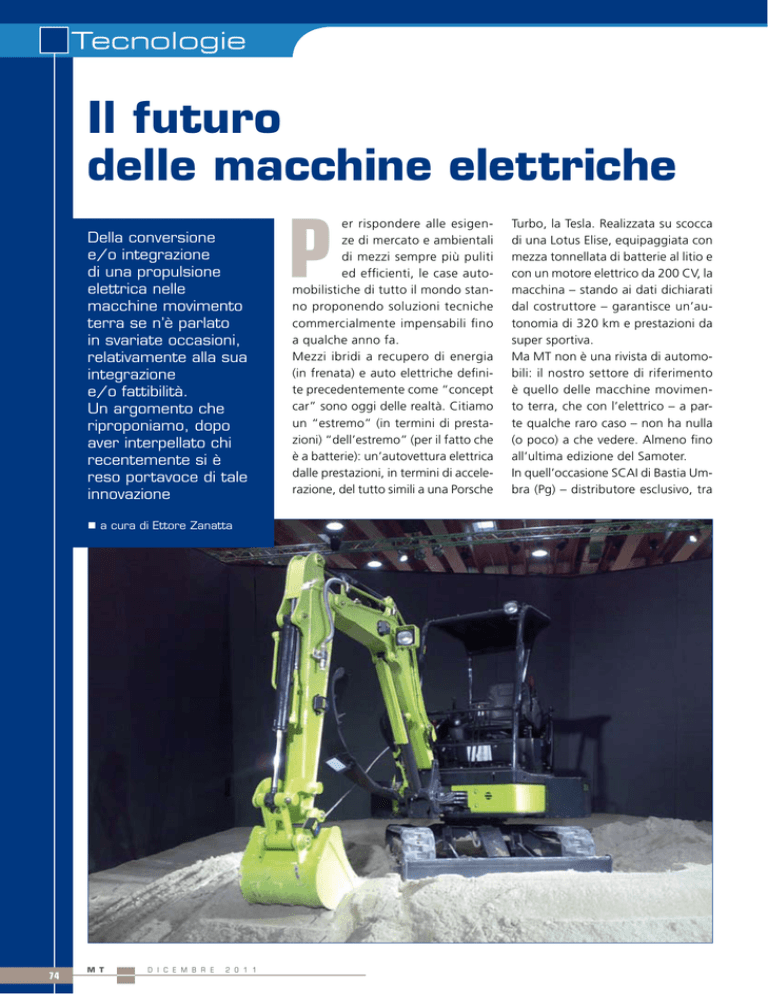

Ma MT non è una rivista di automobili: il nostro settore di riferimento

è quello delle macchine movimento terra, che con l’elettrico – a parte qualche raro caso – non ha nulla

(o poco) a che vedere. Almeno fino

all’ultima edizione del Samoter.

In quell’occasione SCAI di Bastia Umbra (Pg) – distributore esclusivo, tra

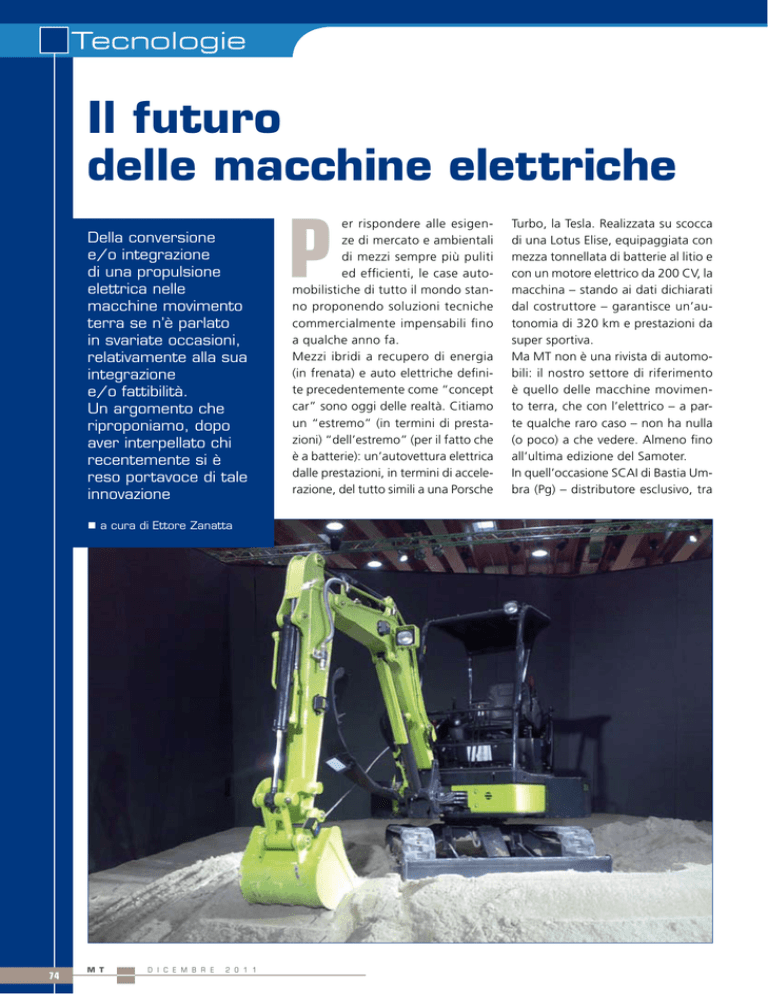

gli altri, del marchio Hitachi – ha presentato lo ZE22U, un miniescavatore

completamente elettrico e battezzato Volterra. Questa macchina – equipaggiata con batterie al piombo acido, per una tensione nominale complessiva di 80 V, e con un motore

elettrico trifase dalla potenza massima di 12 kWe – offre prestazioni, in

termini di raggio operativo e capacità

di sollevamento, analoghe (in alcuni

casi, superiori in altre) allo ZX22U.

Incuriositi da questo prodotto, abbiamo incontrato l’ingegner Walter

Vinciotti della società Privee srl che,

unitamente al collega Francesco Mastrandrea, ha collaborato insieme alla

divisione Ingegneria e all’ufficio marketing dell’azienda umbra alla realizzazione di Volterra. La Privee srl,

infatti, si dedica già da diversi anni

all’”elettrificazione” di mezzi alimentati da motori termici: il passaggio,

cioè, da mezzi equipaggiati con propulsori termici a benzina e/o diesel

a motori elettrici. La società è oggi

impegnata nella realizzazione di un

kit per la realizzazione di tale conversione con tanto di omologazione

stradale per autovetture.

Come nasce la collaborazione tra

Privee e Scai?

“Scai ci ha interpellato per analizzare la “fattibilità” del progetto. Dopo

uno specifico studio, in funzione di

quelle che erano le prestazioni attese, non abbiamo saputo resistere a

n Walter Vinciotti della Privee srl

questa nuova sfida che ci si prospettava. Abbiamo deciso di accettare,

dando il nostro supporto e condividendo parte delle nostre conoscenze

con l’azienda di Bastia Umbra”.

Durante la visita al Samoter molti

operatori del settore si chiedevano

quali siano le reali capacità, in termini di autonomia, del Volterra.

Cosa può dirci a tal proposito?

“Occorre fare una premessa: insieme

a Scai abbiamo affrontato uno studio

vincolato da tempi ristretti e costi contenuti. La tecnologia installata su Volterra non è l’ultima disponibile, ma la

più affidabile e a buon mercato. Questo

per il genere di lavoro che la macchina

andrà a fare. Inoltre, installare batterie

al litio su una macchina senza sapere

del futuro del mezzo stesso sarebbe

stato fuori luogo. A noi interessava

dimostrare la “fattibilità” di una macchina come questa.

Se avessimo avuto modo di installare le ultime tecnologie disponibili sul

mercato, certamente avremmo ottenuto prestazioni diverse. Ma si tenga

presente anche come varia il mercato

delle batterie, in termini di costi: se 1 è

il costo attribuito alle batterie al piombo acido, quelle al nichel cadmio ne

hanno uno compreso tra 3 e 5, mentre quelle al litio da 7 a 10. Ma, come

accennato, i tempi ristretti a disposizione e un budget contenuto hanno

imposto scelte specifiche”.

Se non ci fossero state tali problematiche cosa avreste potuto dimostrare?

“Sicuramente ottenere di più. Ma le

domande corrette da porsi, a questo

punto, sarebbero state le seguenti: ne

sarebbe valsa la pena? E se sì, a quale

costo? “Elettrificare” un miniescavatore, infatti, ha i suoi vantaggi e svantaggi. Altro discorso invece si può affrontare per macchine di taglia più importante. In tal caso sì, allora, avrebbe

senso investire nell’ultima tecnologia

disponibile”.

Cosa intende, nello specifico?

“Il consumo di carburante di un diesel

è pari 170 gr/CV; per quelli a uso industriale è anche superiore. Facendo

due conti è plausibile – e da quello che

so anche molto frequente – che in un

segmento come quello delle macchine

movimento terra sia facile raggiungere consumi orari prossimi ai 16-20 l/h

D I C E M B R E

2 0 1 1

M T

75

76

n Dall’immagine si può intuire l’agevole manutenzione offerta dalla

macchine base

n Caricabatterie con presa

elettrica industriale

sulla classe di mezzi da 200 q. Se pensiamo che queste macchine lavorano

per circa 2.000 ore l’anno, per una vita

utile stimata tra le 10.000 ore a salire,

elettrificare una macchina movimento

terra risulta essere conveniente. Come

si sa il consumo, stando a tali premesse, è la prima voce di costo quando un

cliente decide di acquistare un mezzo

di questa categoria. La forbice che si

può creare dipende dal prezzo del carburante. Il costo del mezzo è probabilmente la seconda o terza voce nella

lista, in funzione del periodo che prende in esame. Con il prezzo del carburante che aumenta continuamente e

considerando le manutenzioni di un

motore diesel, il prezzo diventa rilevante! Cito un dato: i motori elettrici

dei quali ci avvaliamo nelle nostre conversioni sono “maintenance free” per

1.500.000 km. Sapete a quante ore di

funzionamento corrispondono? A circa 25.000 ore!

Già così facendo, chi investe in un

mezzo elettrico si libera della preoccupazione derivante dall’essere lasciati in asso dal motore e dai consumi in termini di spreco di carburante e di manutenzioni che l’impiego di un motore termico comporta.

Sono presenti a bordo un trasformatore dc/dc per le utenze a 12 V.

Prenderemo in esame il Volterra

LITe di prossima realizzazione, ovvero una versione a marchio CE che sarà dotata di batterie agli ioni di litio.

Le macchine da costruzione, per essere legalmente immesse sul mercato comunitario, devono rispettare le

direttive europee applicabili nei settori della sicurezza e della tutela ambientale. Lo Zaxis 22U soddisfa i requisiti richiesti dalla normativa; come si

comporta il suo “alter ego” Volterra?

Dal punto di vista delle emissioni di

gas è avvantaggiato rispetto alla macchina diesel: non ha, infatti, emissioni

inquinanti durante il suo ciclo di lavoro. Ciò grazie al motore elettrico, che

oltre a garantire rifornimenti a basso

costo, evita anche voci di spesa relative alla manutenzione. La normativa

per gli escavatori della UE, arrivata alla

Stage IIIB, prevede severi limiti per le

emissioni di gas di scarico dei motori che alimentano i mezzi destinati al

movimento terra. Vista la natura inquinante dei motori a combustione

interna – le cui efficienze arrivano al

40%, contro oltre il 90% di un motore elettrico – occorre applicare par-

M T D I C E M B R E

2 0 1 1

Sono soldi che gli operatori risparmiano.

E in più, si considerino i benefici derivanti dal poter lavorare in aree come i centri storici – anche di notte – e

senza emissioni di gas, in assenza di

vibrazioni e di rumori”.

Quali sono le particolarità di un

miniescavatore come Volterra?

“Volterra è un esemplare unico al

mondo e per poter svolgere l’analisi

delle sue prestazioni il confronto va

fatto con il miniescavatore d’origine,

lo Zaxis 22U-2 (22 q di peso, profondità massima di 2.585 mm), alimentato

da un diesel che produce una potenza

utile al volano di circa 14 kW.

Il Volterra è stato creato sostituendo

il propulsore endotermico Yanmar

3TNV76 con uno più semplice elettrico, quasi di pari potenza. Per l’applicazione è stato scelto un motore da 13 kW, asincrono trifase e

brushless. La regolazione avviene con

un inverter, che gestisce il motore attraverso la leva di regolazione del numero di giri. Come accessorio è possibile avere anche il sistema start &

stop, che gli permette di spegnersi

completamente quando non utilizzato, invece che rimanere al minimo.

Tecnologie

n Gruppo batterie connesse in

serie

n In primo piano, gli elementi che costituiscono il pacco batterie

ticolari sistemi di trattamento dei gas

di scarico se si vuole rientrare nei termini imposti dalla normativa.

Tali sistemi sono costosi e richiedono

manutenzione per la sostituzione e la

pulitura periodica degli elementi consumabili. Anche sulle emissioni sonore il Volterra è vincente nel confronto

con la macchina originale: il diesel è

rumoroso anche al minimo e produce

vibrazioni che costringono l’operatore

a lavorare in condizioni pericolose per

la salute. Il Volterra è invece (molto)

più confortevole: da un’analisi fonometrica risulta fino a 10 volte più silenzioso, specie in alcune fasce di frequenza (dato apprezzato da chi lavora

a bordo del mezzo e da chi deve vivere

e/o operare nell’intorno del suo luogo

di utilizzo). Dato il funzionamento rotatorio del motore elettrico si evitano

le vibrazioni dovute al moto alternato dei pistoni dei tradizionali motori.

L’utilizzo di oli biodegradabili all’interno dei circuiti idraulici la rendono

una macchina che esegue lavori senza

emissioni. Questi vantaggi non incidono sulle prestazioni della macchina.

Lo Zaxis 22U ha una forza di strappo

dalla benna di 18,6 KN, che nel Volterra rimane invariata, se non superio-

re. Il motore elettrico, infatti, ha una

potenza di 13 kW nominali, che possono raddoppiare negli spunti, ovvero proprio nello strappo della benna.

Possiamo quindi conferire al Volterra

una capacità di strappo anche superiore a quella del mezzo originale, come se fosse alimentato da un motore

da 26 kW. La forza di strappo, tuttavia, non arriva a raddoppiare, perché

il circuito idraulico rimane invariato e,

quindi, tarato sulla potenza originale. Inoltre, nel Volterra aumentano la

precisione e la fluidità dei movimenti. La possibilità di regolare le rampe

d’accelerazione attraverso il controllo elettronico dell’inverter permette

di fornire, come accessorio, un selettore dal quale scegliere alcune soluzioni pre-impostate, che conferiscono comportamenti differenti alla macchina durante il suo utilizzo, a favore dell’autonomia piuttosto che delle

prestazioni. Le batterie al litio scelte

per l’applicazione sono le LiFePo4, variante della famiglia agli ioni di litio

molto sicura anche in caso di foratura o urto violento (caratteristica utile in cantiere). La loro curva di scarica è l’ideale per queste applicazioni: la tensione rimane costante fino a

circa l’80% dell’utilizzo, diminuendo

solo a batteria quasi scarica. Inoltre,

la tecnologia permette di supportare

appieno le caratteristiche dei motori

elettrici capaci, come già accennato,

di spunti fino al doppio della propria

potenza nominale. Per sfruttare bene

questa caratteristica, che conferisce

ai mezzi elettrici l’ennesimo punto di

forza rispetto ai motori endotermici,

bisogna però utilizzare accumulatori

in grado di fornire prestazioni costanti, anche quando lavorino al di fuori

delle loro condizioni nominali.

A misurare tale capacità interviene

un moltiplicatore seguito dalla lettera “C”. Batterie con capacità 2C sono

capaci di erogare due volte la corrente nominale; quelle con capacità 10 C

fino a 10 volte. Il moltiplicatore indicato davanti alla lettera “C” indica

quindi per quanto va moltiplicata la

corrente nominale per trovare il suo

effettivo valore di spunto.

Anche le curve di carica legate all’utilizzo della tecnologia al litio sono ottimali per queste applicazioni, dimostrando un’ottima adattabilità delle

celle ed essendo in grado di eseguire il

ciclo di ricarica rapido, che porta a poter avere circa il 75% dell’energia accumulabile totale in soli 45 minuti di

carica. Questo tipo di batterie ha un ciclo di vita elevato, capace di perdere il

proprio rendimento in maniera lineare

negli anni, dando modo al gestore

di stimare con precisioni le capacità

residue del pacco batterie installato.

Si effettuano 1.500 cicli di carica/scarica senza scendere al di sotto dell’80%

D I C E M B R E

2 0 1 1

M T

77

colando la necessità di connettersi a

una sorgente di energia (se non per

ricaricare), rende la macchina versatile e usufruibile negli ambienti più

disparati”.

n Motore elettrico trifase con

flangia di accoppiamento

n Motore trifase con flangia di

accoppiamento a gruppo pompe

n Particolare del motore trifase

n Tubazioni di raccordo

per distribuzione elettrolita

della capacità iniziale, mentre la vita

utile è stimata intorno ai 2.500-3.000

cicli. L’alta densità di energia delle batterie conferisce al Volterra una autonomia che può superare le sei ore di

lavoro senza la necessità di ricarica”.

Che genere di modifiche sareste in

grado di operare nella fase di conversione da termico a elettrico?

“Le soluzioni che possiamo offrire ai

clienti sono di tre tipologie: macchine elettriche indipendenti (a batteria); macchine alimentate a cavo (rete) e batteria; macchine alimentate

direttamente dalla rete elettrica nazionale. I clienti possono scegliere il

tipo di personalizzazione del mezzo

in funzione delle proprie esigenze.

In contesti urbani, ad esempio, laddove è disponibile una rete elettrica con un quadro industriale, la soluzione a cavo ha una sua valenza

poiché evita il vincolo della ricarica

delle batterie. Si tenga presente che

avvalendoci di motori elettrici si può

installare una potenza inferiore del

30-40% rispetto a quella nominale

del motore termico. Ciò per via del

rendimento del motore elettrico molto più alto. L’”ibrido” batteria-cavo è

una transizione rispetto alla versione

‘batteria al 100%’. Anche in questo

caso si ha una sua peculiarità di versatilità in funzione del sito operativo. Mentre l’elettrico al 100%, svin-

Certo la modifica di un escavatore

convenzionale è ben differente da

quella di un miniescavatore

“Ciò non toglie che l’appetibilità resti immutata, forse superiore. Un miniescavatore, infatti, può essere facilmente trasportato e può lavorare in

ambienti chiusi e confinati. Ci s’immagini poter operare in pieno centro storico e/o all’interno di un’abitazione senza che i gas prodotti dallo scarico rendano l’ambiente circostante invivibile! La CO2 prodotta,

nel caso dell’elettrico, è inesistente,

come anche gli HC, i Nox, eccetera.

Rumorosità? La sola prodotta è quella dell’impianto idraulico. Vibrazioni

per l’operatore? Assenti, in quanto

essendo installato un motore rotativo anziché alternato le vibrazioni sono di gran lunga inferiori rispetto al

modello convenzionale”.

78

M T D I C E M B R E

2 0 1 1

Quali sono i costi per le diverse

modifiche, quindi un ordine di

grandezza per un’eventuale conversione?

“Parlando di mezzi a batteria mi si

consenta una battuta: al peggio non

c’è mai fine! Parlando di macchine

elettriche, dobbiamo chiederci ciò

che serve al cliente e il genere di autonomia richiesta. È il livello di autonomia che determina il prezzo della

macchina, poiché strettamente legata alla quantità di batterie installata.

Se il cliente comprende le potenzialità che gli si prospettano nel momento in cui può annoverare una versione

elettrica nella propria flotta e la moltitudine di lavori che può affrontare,

allora la voce “costo del mezzo” diventa secondario. Generalmente non

ci sbilanciamo mai su cifre prima di

aver effettuato uno studio di fattibilità, compreso l’esigenza del cliente, e capito realmente il problema.

Un ordine di grandezza può variare

tra le migliaia di euro e le decine di migliaia. Ma detto così è assolutamente riduttivo.

Quali sono, quindi, i progetti più

imminenti?

“Siamo in dirittura di arrivo per l’omologazione del nostro kit di conversione per le autovetture stradali e, in più,

stiamo studiando una soluzione analoga per gli escavatori. Ormai siamo

in pista e vorremo continuare ad approfondire i progetti, dato che abbiamo ricevuto un’altra richiesta del tutto analoga a Volterra. Posso solo dire

che stiamo studiando una soluzione

a batterie con un’autonomia minima

di sei ore, con tempi di ricarica contenuti e vita minima utile delle batterie

di 2.000 cicli di lavoro”.