Quando il digitale

incontra l’alimentare

Valore della filosofia "Internet of Things, Services and People" per

l’industria alimentare e delle bevande

DOMINIQUE STUCKI – Oltre a cibi e bevande, cos’altro producono gli

stabilimenti di bevande in grandi quantità? La risposta è la seguente: dati

digitali. Oggi, praticamente tutti i dispositivi presentano un certo grado di

digitalizzazione e i dati elettronici sono letteralmente ovunque.

La raccolta e l’analisi di questi dati consentono l’accesso a informazioni

su qualsiasi aspetto del processo, nonché sullo stato e sulle prestazioni

delle apparecchiature. Tuttavia, in tanti casi molti di questi dati restano

relegati all’interno degli stabilimenti, abbandonati in cosiddette “isole di

informazioni”. Un cambiamento si sta però profilando.

Quando il digitale incontra l’alimentare

9

1 Un moderno stabilimento di produzione di cibi e bevande rappresenta una coreografia complessa di

processi interconnessi di vario tipo.

T

ra le numerose sfide che l’industria

alimentare e delle bevande deve

affrontare vi sono la costante

esigenza di una maggiore

redditività

attraverso un migliore utilizzo degli asset e

delle scorte, la gestione delle strozzature

produttive e il rafforzamento del quadro

normativo per la tracciabilità di prodotti e

ingredienti. Tutte queste esigenze possono

essere soddisfatte attraverso la trasparenza e

l’accesso a informazioni puntuali e precise.

Il livello di automazione di uno stabilimento

può variare da

una struttura all’altra e persino da un

impianto all’altro all’interno dello stesso sito.

Sistemi diversi con configurazioni, età e

produttori diversi presentano una grande

varietà di protocolli di dati.

Le informazioni vengono raramente condivise

in maniera automatica e la raccolta dei dati,

l’inventario e l’analisi sono operazioni ancora

lente e manuali. La raccolta manuale dei dati

implica non solo dei ritardi, ma suscita anche

preoccupazioni sulla qualità dei dati, a causa

dell’implicita possibilità di errori difficilmente

identificabili.

Condividere le informazioni,

costruire prevedibilità

Nell’era del digitale, praticamente tutti i

dispositivi presenti all’interno di uno

stabilimento si avvalgono in qualche modo di

dati elettronici. Qualsiasi sensore, attuatore e

controller

genera costantemente,

sfrutta o elabora

informazioni

elettroniche.

Benché i dispositivi

presentino un grado

Nell’era del digitale, praticamente tutti i

dispositivi presenti all’interno di uno

stabilimento si avvalgono in qualche modo

di dati elettronici.

Services and People" (IoTSP) rende possibile tutto ciò.

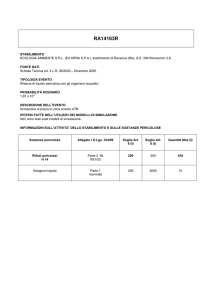

Didascalia della figura

Da dove proviene quel prodotto sullo scaffale del

supermercato? Quali ingredienti e quali macchine sono

state utilizzate per la preparazione del prodotto? Queste

informazioni possono essere vitali per la sicurezza

alimentare, soprattutto nel caso di richiami, ma

consentono anche al produttore di risparmiare e

aumentare l’efficienza. La filosofia "Internet of Things,

10

ABB review 2|16

Alla stregua dell’Internet tradizionale, IoTSP

consente la comunicazione tra diversi

dispositivi per le finalità più disparate. Una

delle priorità all’interno di uno stabilimento di

produzione di cibi e bevande è la tracciatura

delle scorte e delle apparecchiature ➔ 1. Ad

esempio, una valutazione errata da parte di un

dipendente

potrebbe

determinare

l’inserimento di un ingrediente sbagliato in un

miscelatore o l’inserimento dell’ingrediente

corretto nella quantità o nel momento

sbagliati o ancora la miscelazione di

ingredienti non compatibili fra loro. Errori di

questo tipo possono

di digitalizzazione maggiore rispetto ai loro

predecessori, il tallone d’Achille degli

stabilimenti di trasformazione resta il fatto che

le informazioni spesso non vengono

adeguatamente condivise o analizzate. Il più

importante catalizzatore di cambiamento in

questo settore è quello che ABB definisce

"Internet of Things, Services and People"

(IoTSP).

essere evitati con l’identificazione positiva

dell’ingrediente prima dell’aggiunta, ad

esempio da parte di un operatore attraverso

la scansione di un codice a barre su una

confezione con uno scanner portatile o,

meglio ancora, utilizzando un dispositivo

intelligente sulla confezione dell’ingrediente

che consente la comunicazione diretta con il

miscelatore.

Quando il digitale incontra l’alimentare

11

2 Il management è supportato nel suo processo decisionale da informazioni prontamente disponibili.

La tentata esecuzione di operazioni errate può

comportare l’attivazione di un allarme o,

meglio ancora, la completa disabilitazione di

un’operazione (ad esempio impedendo

l’apertura di un portello di accesso).

Questo significa non solo che gli ingredienti

sbagliati o scaduti possono essere esclusi dal

processo, ma che è anche possibile tracciare

istantaneamente l’esatta provenienza e la

storia di ciascun ingrediente, facilitando

l’identificazione di lotti specifici e addirittura

di singole unità, in caso di incidenti di

sicurezza. In assenza di questa tracciabilità,

sarebbe necessario richiamare quantità molto

maggiori con uno spreco ancor più grande di

risorse e conseguenti danni economici e

ripercussioni sulla reputazione di un’azienda.

Oltre agli ingredienti, IoTSP consente altresì di

tracciare le apparecchiature stesse. Tenendo

traccia della data in cui un elemento

dell’apparecchiatura,

ad

esempio

il

miscelatore precedentemente citato, è stato

lavato l’ultima volta e degli ingredienti che

sono stati mescolati al suo interno da quel

momento, da un lato si possono evitare

eventuali fermi dell’impianto e l’utilizzo di

acqua per lavaggi non necessari, e dall’altro

lato escludere rischi di contaminazione anche

attraverso una migliore tracciabilità di

ingredienti che contengono allergeni o altri

ingredienti speciali.

La tracciabilità può essere applicata persino

alle persone. Se un’apparecchiatura conosce

l’identità della persona che la controlla, gli

operatori che non hanno una qualifica

specifica per operare su di essa possono

essere esclusi.

12

ABB review 2|16

Un sistema di questo tipo può altresì tenere

traccia e ricordare quali dipendenti hanno

operato su determinate apparecchiature o

hanno stazionato in postazioni critiche.

Qualora, in un secondo momento, si scoprisse

che, ad esempio, un dipendente era malato

mentre era al lavoro, la possibilità di

identificare le aree e le fasi del processo dove

potrebbe

essere

avvenuta

una

contaminazione può contribuire a limitare il

danno e consentire azioni di richiamo mirate.

Oltre a salvaguardare la qualità degli alimenti,

IoTSP può anche migliorare la sicurezza dei

dipendenti. Dotando l’abbigliamento di un

dipendente di un dispositivo intelligente

integrato, quest’ultimo può comunicare con

IoTSP e verificare che il dipendente stia

effettivamente

indossando

indumenti

protettivi adeguati per le mansioni cui è stato

assegnato. Ad esempio, per alcune mansioni

può essere richiesto un copricapo rigido,

mentre per altre possono essere necessarie

maschere facciali. È possibile applicare lo

stesso metodo per verificare che indumenti e

attrezzature siano stati accuratamente puliti e

che non siano stati utilizzati all’interno di aree

contaminate o con ingredienti non

compatibili.

Spunti di riflessione

Grazie a tutti i dispositivi elettronici che

all’interno di uno stabilimento condividono

informazioni in tempo reale, il sistema di

gestione è in grado di supervisionale l’attività

dello stabilimento stesso e di programmarla in

maniera più efficiente. Con alcuni semplici clic

del mouse, è possibile determinare l’efficienza

globale delle apparecchiature o conoscere la

quantità esatta e la posizione di un

determinato

ingrediente

o

prodotto

all’interno di uno stabilimento, tracciando

anche il più piccolo ritardo ➔ 2.

Gli ingredienti sbagliati

o scaduti possono

essere esclusi dal

processo ed è possibile

tracciare

istantaneamente la

provenienza esatta e la

storia di ciascun

ingrediente.

3 Esempio di vista di un’area di uno stabilimento di trasformazione. Un’analisi approfondita può rivelare maggiori informazioni.

Gli operatori

possono essere

esclusi dall'operare

su apparecchiature

per cui non hanno

una qualifica

specifica.

Misure di questo tipo non solo consentono di

prevedere e gestire il flusso di ingredienti

all’interno

del

complesso

impianto

coreografico di uno stabilimento di

trasformazione, ma hanno anche un

potenziale significativo in termini di riduzione

dei costi. Una delle priorità nella gestione

della catena di fornitura è quella di limitare i

costi riducendo al minimo le scorte. Molto è

stato scritto sulla cosiddetta produzione “just

in time”, esaltando i vantaggi derivanti dalla

riduzione al minimo o dall’eliminazione delle

scorte. Ad ogni fase della produzione, le scorte

vengono spesso mantenute “just in case”, per

compensare l’incapacità di previsione o le

lacune di controllo delle attività a monte e a

valle. In altre parole, le scorte sono un

sintomo della carenza di condivisione delle

informazioni e di sincronizzazione tra le varie

fasi della produzione. Le scorte rappresentano

un capitale inutilmente sottoutilizzato, non

solo in termini di valore delle scorte stesse, ma

anche di spazio al suolo e strutture di

supporto necessarie. Più che per altre

industrie, questo è particolarmente vero nel

caso dell’industria alimentare e delle

bevande, poiché le celle e i magazzini

frigoriferi rappresentano spesso le parti più

costose di uno stabilimento.

Analogamente, la tracciabilità dei mezzi che

consegnano le materie prime consente di

anticipare i ritardi. Guardando a valle, se i

centri di distribuzione e i supermercati

accettano di condividere le informazioni

relative alle loro scorte in tempo reale, uno

stabilimento è in grado di anticipare gli

eventuali ordini di riapprovvigionamento

prima che vengano inoltrati, piuttosto che

produrre al solo fine di riempire un magazzino.

Le implicazioni della filosofia IoTSP possono

andare ben oltre lo stabilimento in sé. La

condivisione dei dati relativi al processo di

produzione del fornitore di un ingrediente

consente di prevedere ritardi di fornitura e di

riprogrammare le attività per annullarli.

Manutenzione predittiva

Tutte le considerazioni che si possono fare per

i processi e le attività sono applicabili anche

alle apparecchiature stesse. Le loro condizioni

non sono spesso sufficientemente comprese e

il deterioramento e i guasti non sono previsti.

In questo sistema possono anche essere

integrati dati esterni di portata ancora più

vasta. Ad esempio, se si tiene conto dei dati

relativi al meteo, è possibile prevedere un

aumento delle vendite di gelati.

La filosofia IoTSP facilita altresì la raccolta di

dati statistici, la loro presentazione e analisi. In

questo modo è possibile osservare i trend a

lungo termine e individuare discontinuità o

cambiamenti a lungo termine per analizzarle.

La disponibilità di tutti i dati in forma

elettronica consente di fare analisi più

approfondite, valutare indicatori individuali e

flussi di dati e identificare le cause di

comportamenti anomali prima che si perda

una quantità eccessiva di merce ➔ 3.

Quando il digitale incontra l’alimentare

13

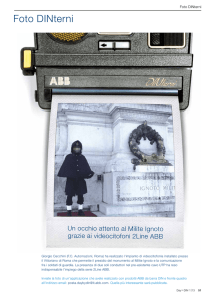

Picture source: Wander

4 Wander (qui con il marchio aziendale Caotina) si avvale di sistemi MES di ABB. [Immagine per gentile

concessione di Wander]

La manutenzione è quindi di tipo reattivo

piuttosto che proattivo e i fermi non

programmati causano costose perdite di

produzione.

Gran parte di tutto questo può essere evitato

facendo un uso migliore dei dati già raccolti.

Grazie alla vasta esperienza acquisita nel

settore, ABB è in grado di riconoscere

proattivamente i sintomi di vari tipi di difetti

funzionali e prevedere guasti prima che si

verifichino. L’analisi dei dati relativi alla coppia

motore, per esempio, rivela indizi significativi

sull’imminente rottura di un cuscinetto o di

una cinghia sottoposta ad attrito eccessivo.

Oltre a raccogliere dati “abbandonati”,

informazioni

specifiche

supplementari

potrebbero essere utili ai fini dell’assistenza e

della diagnosi. Ad esempio, ABB fornisce

dispositivi intelligenti per motori in grado di

rilevare vibrazioni e condividere i dati per

l’analisi. I dati rilevati vengono messi a

disposizione di un centro di assistenza ABB

che avverte il cliente della necessità di

interventi di manutenzione molto tempo

prima che il guasto si verifichi.

Un ulteriore esempio è il monitoraggio a

distanza di impianti automatizzati ABB che

garantisce l’affidabilità di funzionamento e

aumenta la produttività.

Si possono osservare

trend a lungo

termine e individuare

discontinuità o

cambiamenti sul

lungo periodo per

un’analisi

approfondita.

Simulazione

Quando uno stabilimento necessita d

modifiche, ad esempio con l’aggiunta di nuove

apparecchiature o l’integrazione di una linea

completamente nuova, il proprietario

desidera essere sicuro che tali modifiche siano

in armonia con le apparecchiature esistenti,

nonché conoscere con precisione le

prestazioni e lo spazio necessario. Inoltre,

vuole eseguire dei test già in fase progettuale,

se possibile, per limitare i rischi e verificare in

anticipo

il

ritorno

sull’investimento.

Idealmente, questo dovrebbe essere fatto

prima di qualsiasi operazione di investimento.

In questa fase entrano in gioco le potenzialità

della simulazione e l’universo del virtuale. Si

possono simulare le configurazioni e testare le

apparecchiature in un ambiente misto di

hardware e simulazione. ABB offre pacchetti

di simulazione. Oltre al valore che ha per la

preparazione dell’installazione, la simulazione

è anche uno strumento estremamente utile

per la formazione degli operatori.

Interesse verso la filosofia IoTSP

Grazie alla sua consolidata esperienza nel

settore dell’automazione per le industrie di

processo, ABB è in grado di fornire servizi

IoTSP per l’industria alimentare e delle

bevande e aiutare le aziende a rispondere alle

sfide degli anni a venire ➔ 4.

Dominique Stucki

Manufacturing Execution Systems Operations

Baden-Daettwil, Switzerland

[email protected]

Quando il digitale incontra l’alimentare

13