progetti&tecnologie

Hilti = marchio registrato di Hilti Corp., Schaan

Stampato in Italia © 2010/09

N° 14 – Ottobre 2010

Se volete ricevere consulenza in merito a progetti di vostra competenza

o siete interessati a pubblicare su progetti&tecnologie un lavoro

da voi eseguito con sistemi e soluzioni Hilti, contattate la redazione.

Hilti. Passione. Performance.

Hilti Italia S.p.A. - P.zza Montanelli, 20 - 20099 Sesto San Giovanni (MI) - www.hilti.it - [email protected] -

Verona Forum: innovazione, tecnologia e risparmio energetico

Linea C della metropolitana di Roma. Esperimento di Incendio di un veicolo in

galleria - La realizzazione della galleria di prova

Esempi di applicazioni antifuoco nel complesso Altra Sede Regione Lombardia

Convegno antifuoco: ”La città cresce in altezza”

Prove pacometriche nell’ambito dell’adeguamento sismico della scuola

“Carducci” di Roma

Red Passion, Green Vision. Hilti, il partner ideale nelle costruzioni ecosostenibili

progetti&tecnologie N° 14 – Ottobre 2010

Sommario

Editoriale

Pagina 2

Pagina 3

4

Caso studio

Verona Forum: innovazione, tecnologia e risparmio

energetico

a cura di Michele Di Sario

Caso studio

8

Linea C della metropolitana di Roma. Esperimento di Incendio

di un veicolo in galleria - La realizzazione della galleria di prova

Diamo valore aggiunto

e costruiamo

un futuro migliore

a cura di Francesco Giancane, Emiliano Sernicola, Filippo Cignitti e

Mauro Manias (Metro C S.c.p.a.- Astaldi S.p.a.)

12

Caso studio

Esempi di applicazioni antifuoco nel complesso

Altra Sede Regione Lombardia

a cura di Roberto Pala

Evento

15

Convegno antifuoco:”La città cresce in altezza”

a cura di Veronica Pirovano

Applicazione

16

Prove pacometriche nell’ambito dell’adeguamento sismico

della scuola “Carducci” di Roma

a cura di Cristiano Russo (Studio SPC S.r.l.), Eliano Romani (Metro C

S.c.p.a.) e Francesco Giancane

18

Prodotti

Red Passion, Green Vision.

Hilti, il partner ideale nelle costruzioni ecosostenibili

a cura di Silvia Sartor

Impressum

Editore: Hilti Italia S.p.A.,

Piazza Indro Montanelli 20,

20099 Sesto San Giovanni (MI),

Tel. 02 212721 r.a., Fax 02 25902182

Direttore di pubblicazione:

Alberto Casagrande

Redazione:

Federica Bini, Annalisa Gramegna

Progetto grafico:

Tipografia Locatelli S.r.l.,

Trezzano sul Naviglio - Milano

Tiratura: 17.000 copie

Registrazione presso il Tribunale di

Milano ex Art. 5 L. 47/1948: No 418

del 30/06/03

Hanno collaborato:

Alberto Casagrande

Filippo Cignitti

Michele Di Sario

Francesco Giancane

Mauro Manias

Roberto Pala

Veronica Pirovano

Eliano Romani

Cristiano Russo

Emiliano Sernicola

Silvia Sartor

Le informazioni contenute in questa

pubblicazione si basano sulle nostre

migliori conoscenze attuali: ogni

raccomandazione ed ogni conclusione

è data da parte nostra senza alcuna

responsabilità. Gli utilizzatori dovranno

pertanto valutare la validità dei prodotti

facendo, in funzione delle loro

esigenze, prove specifiche di idoneità.

La pubblicazione è indirizzata a

società, studi tecnici e di progettazione

inseriti nel database di Hilti Italia S.p.A.

È vietata la riproduzione totale o

parziale di testi, articoli, e immagini

pubblicate su questa rivista, sia in

forma scritta sia su supporti

magnetici, digitali, ecc. senza previa

autorizzazione da parte dell’Editore.

S

pesso vi ho parlato di

quanto l’innovazione

guidi i processi all’interno di

Hilti; si tratta di una dimensione chiave nel DNA di questa

azienda. Ogni anno Hilti investe cifre consistenti nella ricerca e nello sviluppo; anche nel

2009, in un contesto di congiuntura economica sfavorevole, oltre 180 milioni di franchi

svizzeri sono stati dedicati alla

ricerca, una cifra davvero considerevole che conferma investimenti in continua crescita.

Grazie a ciò, ogni anno Hilti è

capace di registrare oltre cento brevetti e di introdurre nel

mercato decine di novità sotto

forma di prodotti o sistemi che

migliorano la produttività dei

propri clienti e che diventano

ben presto il punto di riferimento nel mercato.

La ricerca tecnologica consente non solo di migliorare la

produttività dei propri clienti,

ma anche di vincere altre sfide: sicurezza e sostenibilità

ambientale sono due temi molto cari a Hilti e testimoniano il

forte impegno dell’azienda ad

agire in modo responsabile nel

mercato di riferimento.

lavorazione, ecc. sono dimensioni sulle quali Hilti è fortemente impegnata da anni. A

titolo d’esempio, basti sapere

che già dagli anni ’90 Hilti ha

bandito l’impiego di stirene

nelle proprie resine.

In tutti articoli di questo numero troverete testimonianza

concreta di tale impegno. Non

mi resta che augurarvi una

buona lettura.

■

Garantire il rispetto delle prescrizioni più severe per le

proprie attrezzature e, più in

generale, per ogni sistema

immesso nel mercato, oppure avere le massime attenzioni

per la formazione di operatori

e progettisti, per citare esempi

concreti, significa perseguire

responsabilmente l’obiettivo

della sicurezza.

Possiamo quindi convenire

che l’innovazione può portare benefici enormi che vanno

oltre la pura novità di prodotto: il rispetto dell’ambiente,

l’attenzione per il tema della

sicurezza, l’attenzione continua alla formazione di progettisti ed operatori, la capacità

di proporre soluzioni in grado di soddisfare le esigenze

delle committenze più attente, la possibilità di accrescere la produttività in fase di

progettazione e in cantiere

rappresentano il valore aggiunto che solo Hilti è in grado di offrire ai massimi livelli.

Questo è il nostro impegno

verso tutti voi.

Alberto Casagrande

Responsabile Servizio Tecnico

Hilti Italia S.p.A.

Un’azienda “responsabile”

deve anche pensare al rispetto dell’ambiente. Il controllo

delle emissioni in fase di produzione, l’impiego di prodotti

non pericolosi per la salute

dell’operatore e per l’ambiente, la riduzione degli scarti di

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Caso studio

Pagina 4

Pagina 5

SCHEDA PROGETTO

Progetto per la realizzazione di un complesso edilizio a

destinazione direzionale, commerciale, alberghiera.

Superficie lotto

SLP

Area verde Posti auto

Altezza torri

30,300 mq

23,300 mq

9,400 mq

1,100

12 piani / 45 m

COMMITTENTE:

Verona Forum, Villafranca di Verona

DIREZIONE LAVORI:

Sted s.r.l.

PROGETTAZIONE ARCHITETTONICA:

Mario Bellini Architects s.r.l.

JTS Engineering s.r.l.

PROGETTAZIONE STRUTTURALE:

Studio Ingegneria Pivetta s.r.l.

PROGETTAZIONE IMPIANTISTICA:

Manens-Tifs S.p.A.

PROJECT MANAGEMENT:

Quality Project Management s.r.l.

Verona Forum:

innovazione, tecnologia

e risparmio energetico

a cura di Michele Di Sario

V

erona Forum è l’intervento di riqualificazione

dell’ex Foro Boario, area adiacente alla Porta ovest della

Fiera di Verona, progettato

dall’architetto Mario Bellini,

che ospiterà un’imponente

torre direzionale di 11.300 mq,

destinata a diventare uno dei

simboli della Verona moderna,

e un prestigioso hotel 4 stelle

Business di circa 8000 mq.

“Un’isola che non sarà un’isola” - per usare le parole dell’architetto Mario Bellini - che

contribuirà a costituire la Ve-

rona del terzo Millennio, anche

grazie alla grande attenzione

riservata agli aspetti ecologici.

Il complesso Verona Forum

è costituito principalmente da

due edifici: uno, con facciate

del tipo singola pelle rivestite esternamente da lamiera

stirata, è destinato ad uso

alberghiero e ha un’altezza

massima di circa 45m; l’altro,

con medesima altezza e facciate del tipo doppia pelle, è

ad uso direzionale, dispone di

un’area fitness e benessere

ai piani interrati e piano terra

ed è avvolto da un corpo basso costituito da tre piani fuori

terra. Entrambi gli edifici sono

caratterizzati da innovazioni tecnologiche applicate alle

facciate: un sistema di building

automation gestisce la movimentazione di tende e veneziane inserite nella facciata, la

temperatura dell’intercapedine

con ventilazione forzata della

doppia pelle, la verifica delle

aperture dei serramenti e un

sistema fotovoltaico applicato

sulle facciate fronte ovest della torre direzionale e sul fronte

est della torre albergo.

Dal punto di vista strutturale,

la torre direzionale e l’Hotel si

presentano con un nucleo centrale, realizzato in calcestruzzo, che accoglie scale di servizio, vani tecnologici, impianti

meccanici, elettrici e i servizi

ascensori; attorno ad esso si

sviluppa la struttura in acciaio.

La tipologia costruttiva adottata per i piani è una soluzione

mista acciaio-calcestruzzo,

con orditura di travi in acciaio,

realizzate con profili commerciali, e soletta in calcestruzzo.

Le travi di piano si appoggiano

sul nucleo in c.a., che costituisce il sistema di controvento

iniziale, e sulle colonne in acciaio di bordo.

I solai di piano sono realizzati con

lamiera grecata e soletta gettata

in opera armata con rete elettrosaldata, il che consente rapidità

di esecuzione e di montaggio,

nonché facilità realizzativa.

Il complesso edilizio Verona Forum si può inoltre fregiare d’essere assolutamente all’avanguardia per le soluzioni adottate

nell’ambito del rispetto ambientale, non solo grazie al “cuore

verde” che rappresenterà un

nuovo polmone per la città, ma

anche per le soluzioni tecnologiche che guardano alla building

automation, grazie all’uso di

avanzate tecnologie applicabili

ai sistemi di gestione degli edifici al fine di aumentarne l’efficacia energetica.

Le facciate della torre direzionale sono progettate con il siste-

ma a doppia pelle a ventilazione

meccanica: una nuova soluzione integrata automatizzata che

permette di gestire al meglio la

trasmissione del calore e della

luce all’interno dell’edificio.

Ciò è possibile grazie alla movimentazione delle schermature solari che, attraverso l’elaborazione di segnali ambientali

esterni ed interni, consente di

limitare l’apporto energetico del

sole nei periodi estivi e di massimizzarlo nei mesi invernali,

rispettando il comfort visivo degli occupanti. Tecnicamente, la

facciata a doppia pelle è costituita da due superfici trasparenti separate da un’intercapedine

in cui fluisce una portata d’aria

naturale o forzata che ha l’obiettivo di bilanciare la temperatura

tra i due vetri, riducendo in tal

modo i consumi generati dalla

climatizzazione interna.

La facciata Est dell’edificio adibito a Hotel sarà rivestita da

90 pannelli fotovoltaici per la

IMPRESE ESECUTRICI:

Strutture in conglomerato cementizio armato:

Serpelloni S.p.A.

Carpenterie metalliche:

Cordioli & C. S.p.A.

Facciate continue:

Officine Tosoni Lino S.p.A.

Sistemi costruttivi a secco:

Magalini s.r.l.

Impianti fotovoltaici e building automation:

Far Systems S.p.A.

Impianti meccanici di riscaldamento e raffrescamento:

LaTermica Elettromeccanica s.r.l.

Impianti elettrici e tecnologici:

Mervini s.r.l.

produzione di energia elettrica,

progettati con la moderna tecnologia a film sottile CIS (Copper, Indium, Selenium).

La facciata Ovest dell’edificio

adibito ad Uffici sarà invece

arricchita da 84 pannelli fotovoltaici con tecnologia in Silicio

Monocristallino ad Alta efficienza. La scelta è ricaduta su

queste due diverse tecnologie

perché, considerati i significativi rendimenti energetici e l’ap-

prezzabile aspetto estetico, ad

oggi sono indiscutibilmente le

migliori soluzioni per il fotovoltaico integrato in facciata. Il reale valore aggiunto, che garantisce alte performance energetiche con qualsiasi orientamento

del pannello ed in condizioni

climatiche anche non ottimali,

è infatti rappresentato dal buon

comportamento dei moduli fotovoltaici in presenza di luce diffusa e dal coefficiente termico.

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Caso studio

Pagina 6

Il sistema Hilti di

connessione a taglio

Per la formazione delle travi composte è stato utilizzato

un sistema di connessione in

grado di resistere allo scorrimento relativo tra acciaio e

calcestruzzo. La soluzione Hilti

ha rappresentato un’alternativa

pratica ed affidabile al tradizionale piolo saldato: quest’ultimo

infatti presenta alcuni inconvenienti se utilizzato in presenza

di lamiere grecate zincate, di

travi trattate con vernici anticorrosione, oppure nel caso di

Pagina 7

condizioni climatiche poco favorevoli alla posa in opera.

Il sistema di connessione a taglio Hilti si ottiene fissando alla

trave in acciaio dei connettori

a “L” (X-HVB), sagomati a freddo, tramite due chiodi. Per la

loro posa in opera è necessario utilizzare un’inchiodatrice e

dei propulsori che forniscono

l’energia necessaria ai chiodi per penetrare all’interno

dell’acciaio della trave.

I benefici offerti da tale sistema

sono molteplici:

- non è richiesto il collegamen-

to ad alcuna sorgente di energia, ciò permette all’operaio

di lavorare con successo indipendentemente dalle condizioni climatiche (presenza di

pioggia, umidità o basse temperature all’atto della messa

in opera);

- il fissaggio alle lamiere grecate e alle travi metalliche non

è influenzato dal loro trattamento superficiale (verniciatura, zincatura) in quanto non

è prevista alcuna saldatura;

- non è necessaria mano d’opera specializzata;

- il controllo della corretta installazione può essere effettuato semplicemente misurando l’altezza della parte del

chiodo fuori profilo.

Un’altra caratteristica molto

importante di questo sistema

è l’affidabilità derivante dalla

qualità dei materiali usati e

dalla geometria con cui sono

stati realizzati tutti i componenti del sistema. Il connettore

è ottenuto mediante piegatura

a freddo di una lamiera zincata e presenta degli irrigidimenti laterali che ne aumentano la

capacità portante. Inoltre, in

sommità, possiede una sorta di becco la cui funzione è

quella di impedire il distacco

del sovrastante getto in calcestruzzo. Studiato in funzione delle diverse altezze delle

lamiere grecate presenti in

commercio, il connettore è disponibile in varie misure, da 50

mm a 140 mm.

Il chiodo usato per questo

genere di applicazioni è realizzato con un acciaio ad alta

resistenza e presenta una zigrinatura lungo la superficie

laterale su punta balistica ed

una doppia rondella, al fine

di aumentare l’aderenza tra il

chiodo, la lamiera e la trave. Il

chiodo, penetrato nell’ala della

trave, si fissa ad essa mediante un quadruplice meccanismo di tenuta:

- il serraggio, che sfrutta l’elasticità dell’acciaio;

- l’attrito, aumentato dalla zigrinatura della punta;

- la saldatura;

- la brasatura.

Tali fenomeni si generano lungo la superficie di contatto tra

il chiodo e l’acciaio per via

della velocità di penetrazione

ed il repentino innalzamento

della temperatura conseguen-

te all’introduzione del chiodo

nel materiale base. Allo scopo

di garantire la tenuta del sistema di connessione a taglio

sono state compiute una vasta

gamma di prove sperimentali.

In particolare, sono state fatte

sia prove a taglio indiretto (come prescritto dall’Eurocodice

4), sia prove a flessione su travi in scala reale. Il fine principale di tali prove era desumere

quali comportamenti di cedimento ci si potesse aspettare

da un tale sistema. I cedimenti

ottenuti si possono distinguere in tre tipi, a seconda della

disposizione e dell’interasse

tra i connettori e del tipo di lamiera grecata utilizzata:

- comportamento duttile dovuto al collasso dei chiodi che

fissano il connettore alla trave in acciaio;

- comportamento semi-duttile

generato dallo schiacciamento locale della lamiera e

successiva rottura del calcestruzzo;

- comportamento fragile corrispondente alla rottura e al distacco del calcestruzzo al di

sopra della lamiera grecata.

Dall’analisi dei risultati così ottenuti si è verificato che rispettando alcuni limiti geometrici,

come la differenza d’altezza

connettore/lamiera e il rapporto larghezza/altezza della gola,

è possibile garantire un cedimento di tipo duttile in condizioni ultime. Tutto ciò consente

di calcolare la trave composta

sia con una progettazione di

tipo elastico (σamm ≥ σcalc) con

una distribuzione dei connettori che ricopre il diagramma

lineare del taglio, sia con una

di tipo plastico (Mpl,res ≥Mcalc,prog)

con una distribuzione uniforme

dei connettori.

■

Meccanismo di serraggio

Schema di applicazione

Posa dei connettori

Connettori posati

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Caso studio

Pagina 8

Pagina 9

Linea C della metropolitana di Roma.

Esperimento di Incendio di un veicolo

in galleria - La realizzazione della

galleria di prova

Figura 3 – Sezione longitudinale della galleria di prova

Figura 1 - Tracciato Linea C

a cura di Francesco Giancane, Emiliano Sernicola,

Filippo Cignitti (Metro C S.c.p.a.- Astaldi S.p.a.)

e Mauro Manias (Metro C S.c.p.a.- Astaldi S.p.a.)

N

ell’ambito della progettazione e costruzione della

Linea C della metropolitana di Roma è stato realizzato

un Esperimento di Incendio in vera grandezza di una carrozza

del veicolo all’interno di una galleria di prova appositamente

costruita presso la Scuola di Formazione Operativa dei Vigili

del Fuoco sita Montelibretti (Rm).

Finalità dell’esperimento è stata la verifica e la validazione del

modello complessivo del sistema infrastruttura/veicolo adottato per la progettazione e per la configurazione strutturale ed

impiantistica delle gallerie della Linea C della metropolitana

di Roma.

Nella presente Nota vengono descritte le modalità di costruzione della galleria di prova.

Introduzione

La Linea C della metropolitana

di Roma rappresenta la terza

linea di trasporto ferroviario in

sotterraneo della città, dopo le

esistenti linee A e B.

Metro C S.c.p.a. - società consortile costituita dalla Astaldi

(capogruppo), Vianini Lavori, Ansaldo STS, Cooperativa

Muratori e Braccianti di Carpi,

Consorzio Cooperative Costruzioni - è il Contraente Generale titolare della progettazione

esecutiva, della realizzazione e

della direzione dei lavori della

Linea C.

Il tracciato fondamentale della

linea, che misura complessivamente 25 km circa (di cui 18

km in galleria) con 29 stazioni,

attraversa la città di Roma da

sud-est (Pantano, nel comune di Montecompatri) a nordovest (Clodio/Mazzini).

Sono previsti tre interscambi

con le due Linee metropolitane

esistenti A (stazioni di corrispondenza San Giovanni e Ottaviano) e B (stazione di corrispondenza Fori Imperiali-Colosseo)

e numerosi con gli altri sistemi

di trasporto di superficie (tram,

FR1, parcheggi di scambio).

Attualmente sono in corso di

realizzazione le prime tratte, denominate T7, T6A, T5 e

T4, ricomprese tra le stazioni

di Montecompatri-Pantano e

quella di San Giovanni, per una

lunghezza complessiva di circa

18.5 km, di cui 10 in sotterraneo, con 22 stazioni (Figura 1,

Tabella 1).

La Linea C sarà una metropolitana con Sistema di Automazione Integrale senza conducente a bordo (driverless),

gestita in modo automatico da

una Direzione Centrale Operativa (DCO) ubicata presso il

Deposito di Graniti (al terminale sud-est della linea) che consentirà un controllo continuo

ed accurato del movimento

dei treni e la sorveglianza dei

passeggeri garantendo la massima efficienza e sicurezza del

sistema. Nelle stazioni sono

previste porte automatiche di

banchina che si apriranno solo

all’arrivo dei treni contemporaneamente all’apertura delle

porte dei convogli; al momento

dell’entrata in esercizio, avrà la

più alta capacità di trasporto in

Europa (capacità massima pari

a circa 24.000 viaggiatori per

Tabella 1 Caratteristiche

salienti del tracciato

fondamentale della

Linea C

ora e senso di marcia), grazie

all’elevata frequenza dei treni

ed alla regolarità del servizio.

Le vie di corsa dei treni saranno costituite da due gallerie a

singolo binario (una per senso

di marcia) del diametro interno

di 5,80 m.

Per un’opera di tale dimensione, complessità e valenza

l’aspetto della sicurezza dei

viaggiatori assume un’importanza fondamentale; il tema

della sicurezza in fase di esercizio è stato uno dei temi maggiormente studiati nel progetto

della Linea C. Diverse soluzioni

adottate nella configurazione

di esercizio della linea (Sistema di Automazione Integrale,

controllo della circolazione dei

treni, sorveglianza dei passeggeri, supervisione e controllo

degli impianti

elettrici di trazione e di tutti i sottosistemi, sistemi

audio-video di

diffusione delle

informazioni e di

comunicazione

con i passeggeri

e con il personale di servizio,

porte di banchina, sistemazioni impiantistiche, sistemi di

rilevazione incendi, sistemi di

prevenzione e gestione delle

emergenze, etc.), infatti, sono

finalizzate proprio ad incrementare il livello di sicurezza

intrinseco dell’infrastruttura.

La condizione più gravosa

per la sicurezza dei viaggiatori in una linea metropolitana

è rappresentata dall’evento di

incendio di un treno in galleria. Pertanto, la stazione appaltante Roma Metropolitane,

con la condivisione e l’approvazione della “Commissione di

Sicurezza” per la Linea C, della

“Commissione di Collaudo” e

del Contrante Generale Metro

C, ha ritenuto necessario ed

opportuno effettuare un esperimento in vera grandezza di in-

Figura 2 – Portale della galleria di prova

cendio di un veicolo in galleria.

L’esperimento è stato condotto

presso la Scuola di Formazione

Operativa dei Vigili del Fuoco

sita in Montelibretti (RM), all’interno di una galleria ivi appositamente costruita.

Al termine dell’esperimento

l’impianto è stato consegnato

ai Vigili del Fuoco e destinato

all’addestramento in condizione di incendi ed incidenti nelle

gallerie metropolitane.

L’esperimento è stato voluto dal

Ministero dell’Interno-Dipartimento dei Vigili del Fuoco, del

Soccorso Pubblico e della Difesa Civile insieme a Roma Metropolitane e ai seguenti partner:

• Metro C S.c.p.A., Contraente

Generale per la realizzazione

del Tracciato Fondamentale

della Linea C della metropolitana di Roma (da Monte

Compatri/Pantano a Clodio/

Mazzini).

• A nsaldoSTS, componente

dell’Associazione di imprese

che ha dato vita a Metro C e

responsabile del sistema di

automazione della Linea C.

• AnsaldoBreda S.p.A., fornitore del materiale rotabile della

Linea C.

• Consorzio F.A.S.T.I.G.I., soggetto che opera nell’ambito

della formazione, addestramento, ricerca scientifica e

tecnologica nel campo delle

grandi infrastrutture e in particolare delle opere in sotterraneo.

• Consorzio Train, soggetto attuatore del progetto di ricerca SITI (Sicurezza In Tunnel

Intelligente) cofinanziato dal

M.I.U.R. (Ministero dell’Istruzione, dell’Università e della

Ricerca).

Il ruolo principale svolto da

Metro C nell’ambito del suddetto Protocollo di Intesa ha

riguardato la progettazione

e realizzazione della galleria

sperimentale completa di tutte

le opere accessorie opportunamente studiate per garantirne

la totale fruibilità, compresa la

risistemazione finale del sito

reso disponibile dal Ministero

dell’Interno.

Obiettivi

dell’esperimento di

incendio e descrizione

delle prove

L’obiettivo dell’esperimento è

stato quello di verificare le scelte

progettuali, funzionali e tecnologiche del sistema infrastrutturale preposte alla salvaguardia ed

alla sicurezza dei viaggiatori in

caso di incendio di un veicolo in

galleria, ovvero le condizioni di

vivibilità all’interno del veicolo e

della galleria durante l’evento incendio, direttamente a mezzo di

un esperimento in vera grandezza, realizzato facendo bruciare

un veicolo “sacrificale” identico

a quelli che costituiranno la reale fornitura della Linea C in una

galleria uguale, per geometria,

allestimento interno e materiali

utilizzati, alle gallerie della Linea C.

Più in dettaglio l’esperimento

ha consentito:

• la determinazione diretta della curva di potenza termica

emessa dal veicolo;

• la misura del reale carico di

incendio del veicolo;

• la determinazione dei parametri relativi ai prodotti di

combustione sia in galleria

che all’interno del veicolo

(sostanze rilasciate, distribuzione del campo termico

e sua evoluzione nel tempo,

concentrazione dei fumi e

conseguente riduzione di visibilità, fluido-dinamica dei

fumi e dei gas tossici, etc.);

• di testare direttamente e nella

reale configurazione della Linea C, sotto l’aspetto della sicurezza, l’insieme infrastruttura/impianti preposti alla

prevenzione ed alla gestione

dell’emergenza incendio in

galleria/veicolo per la sicurezza delle vie di fuga;

• di verificare la distribuzione

del campo termico nei rivestimenti della galleria e conseguentemente di testarne il

comportamento nelle sue diverse configurazioni previste

e realizzate, ivi compresi gli

effetti delle alte temperature

sui diversi materiali utilizzati.

Le misurazioni effettuate nel

corso degli scenari ipotizzati

hanno fornito risultati rassicuranti riguardo le scelte progettuali e costruttive effettuate per

la Linea C per quel che attiene la

sicurezza dei viaggiatori in caso

di incendio. Infatti i carichi di incendio e le condizioni di vivibilità all’interno della galleria negli

esperimenti svolti sono risultati

meno gravosi di quelli ipotizzati

in sede di progetto.

Progettazione

del sistema di

assemblaggio e

costruzione della

galleria

La realizzazione dell’esperimento ha richiesto la preventiva costruzione ed allestimento

ad hoc di un tratto di galleria

della lunghezza di circa 110 m

(Figura 3).

Nella preparazione del sito di

prova sono state riprodotte fedelmente le condizioni previste

dal progetto della Linea C (Figura 4) sia per quanto riguarda

la geometria delle strutture che

i materiali utilizzati.

La galleria è stata costruita impiegando anelli in conci prefabbricati, prodotti dalla Ferrocem

prefabbricati di Latina, identici

a quelli utilizzati per il rivestimento definitivo delle gallerie

della metropolitana.

Soltanto alcuni anelli, a scopo

di ricerca nell’ambito dell’esperimento, sono stati realizzati

difformemente da quelli utilizzati nella Linea C. In particola-

Figura 4 – Sezione

trasversale della galleria

di prova

Figura 5 – Trincea di posa della galleria di prova

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Caso studio

Pagina 10

re, sono stati impiegati alcuni

anelli additivati con fibre metalliche e polipropileniche, mentre altri sono stati parzialmente

gettati in opera. In alcune zone

della galleria è stata utilizzata e

testata una malta resistente al

fuoco per la protezione e salvaguardia del calcestruzzo.

La galleria è stata costruita

all’interno di una trincea appositamente scavata (Figura 5) ed è

stata poi rivestita da uno strato di

calcestruzzo proiettato armato.

Una parte della galleria, della

lunghezza di circa 52 m nella

zona in cui è stato ubicato il

veicolo oggetto dell’esperimento, è stata rinterrata previa

realizzazione di due setti per il

contenimento del terreno.

La realizzazione “a cielo aperto”, ovvero al di fuori di un contesto di TBM, di una galleria

in anelli di conci prefabbricati

rappresenta una lavorazione

atipica ed inusuale che ha posto una serie di problematiche

di carattere operativo.

Ciò ha comportato la necessità

ed anche l’opportunità di sviluppare attraverso una adeguata

progettazione, un valido sistema

di costruzione, tale da consentire la realizzazione della galleria

nel rispetto dei ristretti tempi a

disposizione, salvaguardando lo

standard qualitativo finale nonché il livello di massima sicurezza durante le fasi operative.

Pertanto sono state individuate

soluzioni tecniche, compreso il

conseguente impianto ed organizzazione del cantiere per

l’assemblaggio degli elementi

prefabbricati, tali da consentire

lo svolgimento in parallelo di più

lavorazioni nel rispetto di tutti gli

standard di sicurezza, senza tralasciare comunque il fattore economico, risultato ampiamente in

linea con le previsioni.

Figura 6

Anelli di rivestimento

in conci prefabbricati

Pagina 11

Figura 7 – Assemblaggio a terra

dei semi-anelli

L’anello di rivestimento utilizzato per la costruzione della galleria è di tipo universale (Figura

6): consente di realizzare l’intera galleria, seguendo le curve

plano-altimetriche richieste dal

progetto del tracciato, mediante la sua conicità, giustapponendo i diversi elementi, tutti

geometricamente uguali fra

loro, con una rotazione relativa

nel piano mediano ortogonale

all’asse dell’anello.

Si è scelto di pre-assemblare a

terra gli anelli, in posizione orizzontale (Figura 7), in modo da

facilitare le operazioni di movimentazione e, soprattutto, per

(effettuato per fasi per evitare

il galleggiamento dell’anello), il

completamento con la posa dei

relativi semi-anelli superiori.

I conci dei semi-anelli inferiori, una volta posizionati nella

corretta geometria, sono stati

bloccati fra loro per mezzo di

staffe metalliche forate fissate

sui conci a mezzo di tasselli

meccanici Hilti HSA e di una

struttura reticolare metallica

provvisoria impiegata come

imbragatura per il sollevamento, la rotazione e la posa all’interno della trincea (Figura 9).

I conci dei semi-anelli superiori

sono stati fissati ad una struttura metallica portante, contrastata internamente da due puntoni metallici, costituita da una

coppia di centine semicircolari

collegate longitudinalmente da

spezzoni rettilinei e dotate di

una serie di piastre forate utilizzate per la giunzione mediante

tasselli meccanici Hilti HSA (Figura 10). La suddetta struttura

ha avuto sia una funzione provvisoria di sostegno nelle fasi

di movimentazione e posa in

opera dei semi-anelli, che una

funzione definitiva di sostegno

e contenimento dell’anello poiché deputata alla cerchiatura

dell’anello contro le dilatazioni

termiche nel corso dell’esperimento di incendio.

Il sistema di ancoraggio dei

conci di rivestimento agli elementi metallici di supporto

provvisori e/o definitivi (Figura

11) è stato studiato e definito

in collaborazione con il servizio

tecnico Hilti.

Gli elementi che hanno condizionato la scelta del tassello

sono stati principalmente due:

la necessità di avere un fissaggio velocemente realizzabile e

la presenza di molta armatura

all’interno dei conci.

Figura 8 – Anelli di rivestimento

in conci prefabbricati

poter sovrapporre le lavorazioni

e velocizzare la fase preparatoria alla costruzione della galleria.

Sono state pertanto realizzate

due apposite piazzole di montaggio degli anelli.

Ciascun anello è stato inoltre

suddiviso in due porzioni: un

semi-anello inferiore ed uno

superiore da comporre successivamente.

La sequenza di montaggio (Figura 8) ha previsto la posa in

opera, all’interno della trincea

appositamente e preventivamente realizzata, di alcuni (5-6)

semi-anelli inferiori e poi, una

volta completato il getto di rinfianco della sella in calcestruzzo di sostegno e contenimento

Figura 9 – Posa in opera di un semi-anello inferiore

Figura 12

Tassello ad espansione Hilti HSA

La necessità di avere un’installazione più rapida e semplice possibile ha guidato la scelta verso

un ancorante di tipo meccanico

ad espansione (Figura 12).

Sebbene la posizione dei tasselli

sia stata definita in modo da non

intercettare le barre di armatura

del rivestimento, si è scelto un

tassello sufficientemente duttile

da poter essere inserito anche

all’interno di fori non perfettamente ortogonali alla superficie

dei conci (percorsi obbligati al

fine di non danneggiare l’armatura all’interno dei conci eventualmente interferita) senza per

questo subire rotture dell’ancorante al momento del serraggio

o dell’applicazione del carico.

Grazie al processo di fabbricazione effettuato con la tecnologia stampo a freddo il tassello

Hilti HSA rimane altamente duttile garantendo entrambi i requisiti richiesti dall’applicazione.

Una volta definita la tipologia di

tassello, mediante il software di

calcolo Hilti PROFIS Anchor, è

stato individuato il diametro da

utilizzare in funzione delle sollecitazioni agenti.

Finita la fase di progettazione,

Hilti si è dimostrata presente

anche in cantiere fornendo agli

operai le informazioni necessarie per una corretta posa in

opera dei tasselli e svolgendo

prove di carico sui tasselli installati (Figura 13).

Figura 13

Prove di

carico in

cantiere.

Figura 10 – Sequenza di posa in opera degli anelli

Figura 11 –

Particolare delle

piastre e dei tasselli

di ancoraggio

Ulteriori sviluppi ed

applicazioni del sistema

di sostegno dei conci di

rivestimento

La soluzione precedentemente

descritta, studiata in sinergia

tra la struttura di Ingegneria di

Metro C S.c.p.a. ed il servizio

tecnico Hilti, oltre a risolvere

la problematica specifica già

descritta nell’ambito della costruzione della galleria di prova per l’esperimento di incendio di Montelibretti, ha fornito

l’idea per la progettazione del

sistema di sostegno provvisorio degli anelli di rivestimento

delle gallerie TBM in applicazioni pratiche nell’ambito della

costruzione della Linea Metropolitana C di Roma.

In tutti i casi di passaggio “a

pieno” delle TBM attraverso i

manufatti tra paratie si è infatti

posto il problema del sostegno

degli anelli di rivestimento nel

transitorio tra l’ultima fase di

ribasso dello scavo all’interno

della stazione e la demolizione

degli anelli stessi.

Problema analogo si è avuto in

corrispondenza degli innesti dei

cunicoli di ventilazione di intertratta con le gallerie TBM, nella

fase di lavoro compresa tra la

parziale demolizione degli anelli

e la realizzazione dei getti in opera della carpenteria degli innesti.

La soluzione inizialmente ipotizzata per il sostegno dei conci

prevedeva il blindaggio interno

delle gallerie mediante centine

circolari chiuse e/o, in alcuni casi, il riempimento delle gallerie

mediante idoneo materiale (calcestruzzo magro, geomix, etc.).

La soluzione successivamente

adottata è consistita nella realizzazione di un “placcaggio”

dei giunti tra conci dei singoli

anelli mediante elementi metallici di sostegno passivi in grado

di fornire un vincolo cinematico

alla disarticolazione dei conci al

venir meno dell’azione di confinamento del terreno circostante o della continuità dell’anello

di rivestimento (Figura 15).

Tali elementi sono stati realizzati mediante spezzoni di

centine a cui sono state saldate piastre forate (Figura 16,

Figura 18), rese solidali ai conci

per mezzo di tasselli ad ancoraggio meccanico della Hilti

(Figura 17), gli stessi utilizzati

in occasione dell’esperimento

Figura 14 – Sezione trasversale tipologica di una stazione in fase di realizzazione

Figura 15 – Sviluppata dell’anello di rivestimento con indicazione

dei sostegni metallici

Figura 16 – Particolare dell’elemento

metallico di sostegno

Figura 17 – Particolare del sistema di

fissaggio degli elementi metallici di

sostegno ai conci di rivestimento

di Montelibretti.

La suddetta soluzione tecnica, che ha interessato circa

550 anelli di rivestimento nelle

tratte T6A e T5 per complessivi

770 m di galleria, si è rivelata

alla prova dei fatti pienamente

efficace sotto il profilo tecnico,

consentendo di ottenere i seguenti vantaggi:

• la possibilità di trasportare in

galleria elementi di ridotto volume e peso, utilizzando mezzi di minori dimensioni sia per

il trasporto che per la posa in

opera dei sostegni;

Figura 18 – Fotografia dei placcaggi

realizzati in galleria

• la riduzione del quantitativo di

materiali complessivamente

impiegato;

• la semplificazione delle operazioni di demolizione;

• la riduzione dei materiali da

conferire a discarica.

Il tutto si è tradotto quindi in

una importante semplificazione delle attività in ambiente

sotterraneo, con un significativo risparmio di tempi e conseguentemente di costi, ottimizzazione che ha inoltre garantito

il mantenimento di un alto standard di sicurezza.

■

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Caso studio

Pagina 12

Pagina 13

Esempi di applicazioni

antifuoco nel complesso Altra

Sede Regione Lombardia

tramite mensole metalliche per

consentire il corretto posizionamento in piombo, realizzando così dei giunti di dimensione

e geometria variabile lungo tutto il perimetro.

Fig.1 Disallineamento dell’imbotte

rispetto all’apertura del vano

Si sono studiate e realizzate

quattro diverse compartimentazioni, dipese dalle particolarità

emerse in loco. Le prime due riguardano casi in cui tra il cemento armato ed il telaio si è riscontrato non solo un piccolo gap,

ma anche una sovrapposizione;

la terza riguarda casi di gap e di

disassamento importanti, mentre la quarta riguarda il ripristino

REI delle soglie dei vani.

a cura di Roberto Pala

M

ilano, in previsione dell’

Expo 2015, è una città

che sta subendo, ed al contempo promuovendo, un ampio

sviluppo urbanistico, volano di

nuove sfide ed opportunità per

le società, studi di progettazione ed indotto trovatisi ad interfacciarsi con problematiche

nuove ed a volte inaspettate.

E’ una città che sta crescendo

in altezza, sviluppa nuove tecnologie, nuove soluzioni architettoniche e una serie di aspetti

particolareggiati che riguardano il mondo progettuale, edile

ed impiantistico.

In merito a questo nuovo contesto si inquadra necessariamente il cantiere ALTRA SEDE,

nuovo palazzo della Regione

Lombardia, dove Hilti, in commissione e di concerto con il

cliente Thyssenkrupp Elevator

SpA, si è trovata di fronte alla necessità di realizzare dei

sistemi di resistenza passiva

al fuoco per la sigillatura dei

giunti di interfaccia in prossimità delle porte di accesso agli

ascensori.

Le soluzioni tecniche sono nate

dall’obbligatorietà di compartimentare REI 120 il varco tra i

vani ascensore e i pianerottoli

di sbarco ai piani degli edifici.

L’imbotte delle porte di accesso agli ascensori, a fronte della necessaria verticalità della

corsa della cabina (gli impianti

risultano tra i più veloci in Ita-

lia, 8m/s), ha necessitato un

diverso posizionamento ai vari piani rispetto agli elementi

strutturali in cemento armato,

sia per quanto riguarda la distanza reciproca, sia per quanto riguarda l’allineamento tra la

porta dell’ascensore e il varco

porta realizzato nella struttura

in calcestruzzo armato. Pertanto, per compensare queste

differenze di distanza e di disassamento ai vari livelli, il telaio è stato fissato alla struttura

La prima Compartimentazione

è stata realizzata attraverso

la sigillatura del giunto tramite l’inserimento di cordone

compresso in lana minerale

Hilti CPR 287, la chiusura di

entrambi i lati della giunzione

con sigillante elastico antifuoco

Hilti CP 601S ed il rivestimento

protettivo su tutte le facce visibili dell’applicazione realizzato

con vernice intumescente antifuoco Hilti CP 671C.

In sintesi il sistema adottato ha

previsto:

1. cordone Hilti CPR 287 in fibre minerali rivestite da una

maglia in materiale refrattario, da utilizzare come materiale di riempimento, inserito

in pressione nel varco per

una piena occlusione della

giunzione;

2. sigillante elastico antifuoco

Hilti CP 601S a base siliconica neutra, classificato come materiale in classe B1 e

idoneo per una perfetta tenuta contro il passaggio di

fumo, gas tossici, fiamme e

calore, applicato su entrambi i lati del giunto a chiudere

completamente la fessura e

coprire il cordone;

3. rivestimento continuo realizzato su tutte e due le facce

visibili del giunto da realizzare con vernice intumescente

a base di polimeri acrilici in

dispersione acquosa Hilti

CP 671C con spessore secco totale di 1mm. La mano di

vernice ha coperto il sistema

antifuoco e gli spigoli di interfaccia con il telaio in acciaio,

oltre che le strutture in conglomerato cementizio armato.

La certificazione di riferimento, approvata tramite l’Istituto

Giordano, (foro 10, Rapporto

di Prova n° 121044/1868 RF),

consultabile e scaricabile sul

sito internet www.hilti.it, si riferisce ad un’ apertura di forma rettangolare delle dimensioni di 1000x20mm (analoga

prova viene effettuata anche

per un foro di dimensioni maggiori, 1000x40mm), realizzata

su di un campione di prova

costituito da una parete in

cemento armato di spessore

pari a 15cm.

Fig.2 Particolare prima compartimentazione: sigillatura dell’imbotte realizzata con

cordone CPR 287 e sigillante Hilti CP 601 S

Nella situazione in esame ci

si è ricondotti alle medesime

condizioni di prova eseguite in

laboratorio, rendendo possibile

quindi un’estensione studiata,

calcolata e redatta da un professionista esterno, nel rispetto

delle seguenti analogie:

- presenza di un giunto di dimensioni idonee al posizionamento del cordone in lana minerale, nell’ipotesi di identico

comportamento funzionale di

protezione al fuoco dell’elemento a prescindere dal diametro di utilizzo;

- f unzionamento

bilatero

dell’applicazione tecnica,

data la doppia esposizione

al fuoco richiesta nel caso in

esame, replicando la stratigrafia necessaria sui due lati;

- presenza di un lembo di interfaccia del giunto in cemento

armato, la cui funzione viene

assolta a prescindere dallo

spessore dell’elemento strutturale (anche se nella tipologia di compartimentazione in

esame gli spessori in gioco

sono superiori a quello della prova di laboratorio pari a

15cm, ponendo di fatto la situazione in esame a favore di

sicurezza);

- utilizzo del sigillante siliconico

neutro nelle medesime condizioni di posizione e spessore riportate nel Rapporto di

Prova;

- presenza di un lembo di interfaccia del giunto in acciaio, materiale non direttamente contemplato nella

soluzione tecnica di prova,

ma la cui estensione è resa

possibile dallo stesso Rapporto n° 121044/1868 RF al

foro 5, dove viene certificata la protezione al fuoco REI

180 di una soluzione tecnica

con protezione di un tubo in

acciaio con cordone in lana

minerale CPR 287 e sigillante

siliconico neutro CP 601S, a

dimostrazione del fatto che i

materiali in oggetto si interfacciano anche con l’acciaio.

La seconda Compartimentazione differisce dalla preceden-

Fig.3 Particolare seconda

compartimentazione: sigillatura

dell’imbotte realizzata con pannello in

lana minerale e sigillante Hilti CP 601 S

te solo per il tipo di materiale

di riempimento prescritto, ma

risulta di eguale principio di

funzionamento ed efficacia ai

fini della resistenza passiva al

fuoco. La scelta tra le due soluzioni tecniche è stata effettuata in opera, a seconda delle

particolari esigenze esecutive,

dell’ampiezza del giunto e della

specifica geometria.

La certificazione dell’Istituto

Giordano di riferimento (foro 12, Rapporto di Prova n°

121044/1868 RF) si riferisce

ad una apertura di forma rettangolare delle dimensioni di

1000x40mm, realizzata su di

un campione di prova costituito

da una parete in cemento armato di spessore pari a 15cm.

Fig.4 Sensibile disassamento esistente

tra l’imbotte e l’apertura del vano

La terza Compartimentazione

REI 120 è stata realizzata attraverso l’ostruzione del varco

tramite il posizionamento di

pannelli in lana minerale.

In particolare, come anticipato, si riferisce ai giunti tecnici

progetti&tecnologie N° 14 – Ottobre 2010

Caso studio

Evento

Pagina 14

Pagina 15

Convegno antifuoco:

”La città cresce in altezza”

Particolare quarta compartimentazione

Disallineamento della soglia

laterali e superiore dove non

si aveva sovrapposizione tra

l’interfaccia del telaio e della

struttura, ma si era rilevato un

disassamento sensibile tra i

due elementi.

La sigillatura è stata eseguita

tramite l’ostruzione del varco,

ottenuta con il posizionamento

di pannelli in lana minerale Hilti CP 671-PF 90, la sigillatura

degli spigoli su entrambi i lati

della giunzione con sigillante elastico antifuoco Hilti CP

601S ed il rivestimento protettivo su tutte le facce visibili

dell’applicazione realizzato

con vernice intumescente antifuoco Hilti CP 671C.

Nello specifico:

1. pannelli antifuoco in lana

minerale Hilti CP 671-PF

90 preverniciati su entrambi

i lati con una mano da 0,5

mm di vernice intumescente

CP 671C, da posizionare ad

ostruire il varco, e fissati lateralmente alle pareti in calcestruzzo armato con tasselli resistenti al fuoco a vite

autofilettante tipo HUS-H;

2. sigillante elastico antifuoco

Hilti CP 601S a base siliconica neutra, applicato sugli

spigoli su entrambi i lati del

giunto a chiudere le giunzioni tra pannelli e telaio in

acciaio e tra pannelli e calcestruzzo;

3. r ivestimento continuo realizzato su tutte e due le

facce visibili del giunto da

realizzare con vernice intumescente a base di polimeri acrilici in dispersione

acquosa Hilti CP 671C.

La certificazione di riferimento è il Rapporto di Prova n°

90175/1420 RF.

La quarta Compartimentazione è stata realizzata attraverso

l’ostruzione del varco tramite il

posizionamento di pannelli in

lana minerale Hilti CP 671-PF

90, l’intasamento della zona

sotto il lamierino di soglia con

sigillante elastico antifuoco

Hilti CP 601S ed il rivestimento

protettivo su tutte le facce visibili dell’applicazione dall’interno del vano ascensore realizzato con vernice intumescente

antifuoco Hilti CP 671C.

Nel dettaglio:

1. sigillante elastico antifuoco

Hilti CP 601S a base siliconica neutra;

2. pannelli antifuoco in lana

minerale Hilti CP 671-PF 90

preverniciati su entrambi i lati con una mano da 0,5 mm

di vernice intumescente CP

671C, tagliati in numero e

dimensioni idonee all’applicazione e verniciati su tutte

e sei le facce con vernice intumescente, da posizionare

verticalmente ad ostruire il

varco e fissati lateralmente

alla soletta del pianerottolo

di sbarco con tasselli resistenti al fuoco a vite autofilettante tipo HUS-H;

3. rivestimento continuo applicato su tutte le facce visibili

dall’interno del vano corsa ascensore da realizzare

con vernice intumescente

a base di polimeri acrilici in

dispersione acquosa Hilti

CP 671C.

La certificazione di riferimento (Istituto Giordano, Rapporto di Prova n° 1993324/2708

RF, giunto N) si riferisce ad un

foro passante a sezione rettangolare delle dimensioni di

1000x100mm, realizzata su di

un campione di prova costituito da una porzione di solaio

piano in cemento armato di

spessore pari a 12cm.

In conclusione, riteniamo

che la soluzione esposta, per

quanto soggetta alle discriminanti particolareggiate del

singolo cantiere, sia adatta

a progettisti ed uffici tecnici delle società del settore

ascensoristico per affrontare

la problematica della compartimentazione delle porte

di vano negli edifici dove fisiologicamente, data l’altezza degli stessi, la struttura

in cemento armato del vano

ascensore non è, per ogni vano, perfettamente allineata a

piombo, ma rispetto ad esso

presenta scostamenti lungo

tutto il perimetro del telaio

delle aperture. Tale soluzione

consente, quindi, di avere una

base tecnica ed una puntuale valutazione economica del

costo complessivo di questo

tipo di impianti.

■

a cura di Veronica Pirovano

G

li argomenti oggetto del

convegno “La città cresce in altezza” sono stati il cambiamento normativo in materia di

progettazione antincendio con

l’emanazione dei decreti ministeriali del 2007 e le problematiche legate alla compartimentazione degli edifici multipiano.

Al fine di conferire attendibilità e

consistenza ai contenuti e al dibattito interno al convegno, Hilti

ha ospitato relatori d’assoluta

importanza nel panorama della progettazione antincendio:

l’Ing. A.Corbo e il Prof. P.Setti.

L’intervento che ha aperto il

convegno è stato “La progettazione antincendio alla luce dei

nuovi decreti” tenuto dall’Ing. A.

Corbo, il quale ha illustrato con

chiarezza il contenuto dei decreti ed indicato in che modo agire

per la preparazione della documentazione necessaria all’ottenimento del CPI, tenendo conto

dell’accresciuta responsabilità

del progettista.

L’invito emerso dal dibattito è

quello di affrontare la progettazione antincendio in modo

da non poter essere tacciati di

negligenza o imperizia. Questo

mette il progettista nelle condizioni di dover dettagliare il più

possibile le soluzioni da adottare e la tipologia dei prodotti

da utilizzare dopo averne verificato nel dettaglio certificazioni

e test a supporto.

A favore dei progettisti Hilti ha

introdotto, durante il convegno,

il concetto di marcatura CE e

certificazione ETA dei prodotti antifuoco al fine di mettere a

disposizione dati attendibili ed

univoci circa i metodi di test che

attestino la perizia della scelta in

fase di progettazione a tutela della responsabilità dei progettisti.

Uno dei temi oggetto di discussione in merito alle responsabilità da parte dei progettisti in ma-

teria di antincendio è la compartimentazione degli edifici multipiano che in questi anni stanno

sempre più caratterizzando il

panorama cittadino di realtà urbane come Milano e Roma.

L’intervento del Prof. P.Setti relativo alla presentazione della

recente linea guida per la compartimentazione delle facciate

ha permesso un’interessante

riflessione sull’argomento.

Il gap normativo esistente in

Italia in materia di fuoco e facciate ha indirizzato la commissione ministeriale verso la normativa europea. Il lavoro della

commissione ha prodotto chiarimenti in merito alle soluzioni

adottabili per le facciate ventilate, doppia pelle e le facciate

continue; in particolare sono indicate le normative secondo cui

devono essere testati i prodotti

da applicare in questi casi.

Hilti, anche in questo caso, ha

dato un contributo pratico alla

discussione presentando nel

concreto il mastice antifuoco

CP672, la soluzione antifuoco

più usata al mondo nella sigillatura dei giunti interpiano tra

facciata continua e soletta.

Con questo convegno Hilti

ha voluto investire nel cambiamento culturale in materia

di antincendio. La serietà e la

professionalità delle aziende

che operano in questo mercato possono essere un valore

aggiunto molto importante per

progettisti e clienti in questa

fase di transizione.

Al fine di favorire l’acquisizione delle informazioni discusse

durante il convegno, Hilti ha

pubblicato gli atti dell’evento

al seguente link

http://www.hilti.it/holit/page/

module/home/browse_main.

jsf?lang=it&nodeId=-144275

■

progetti&tecnologie N° 14 – Ottobre 2010

Applicazione

Applicazione

Pagina 16

Pagina 17

Prove pacometriche nell’ambito

dell’adeguamento sismico della

scuola “Carducci” di Roma

Tratta T4 (S. Giovanni - Malatesta)

Adeguamento sismico della Scuola Carducci - Roma

Comune di Roma - Roma Metropolitane

N

Figura 1: Sistema Hilti Ferroscan

Metropolitana di Roma - Metro C

Ente aggiudicatore:

a cura di Cristiano Russo (Studio SPC S.r.l.), Eliano Romani (Metro C S.c.p.a.) e Francesco Giancane

ell’ambito della realizzazione della Linea C della

Metropolitana di Roma è stato

sviluppato il progetto definitivo relativo all’adeguamento

sismico dell’edificio Scuola

Materna ed Elementare “Carducci”, ubicata in via La Spezia

21-23, nelle vicinanze dell’area

di scavo della stazione “San

Giovanni”.

Sulla base delle indicazioni

riportate nelle Nuove Norme

Tecniche per le Costruzioni

(DM 14/01/2008), i progettisti

strutturali hanno elaborato un

piano di indagine atto a sviluppare la massima conoscenza

sulle strutture portanti dell’edificio. I risultati di queste indagini sono stati successivamente

utilizzati come dati di input per

la progettazione degli interventi

di consolidamento e adeguamento delle strutture esistenti.

Fra le diverse indagini condotte, di fondamentale importanza sono state le numerose

scansioni di tipo pacometrico

condotte mediante l’utilizzo del

sistema Hilti Ferroscan. Il sistema è composto dallo scanner

Hilti PS 200 S abbinato al monitor Hilti PS 200 M ed al software in dotazione per l’input

delle registrazioni su PC e la

loro successiva elaborazione.

SCHEDA PROGETTO

Responsabile del Procedimento:

Ing. Giovanni Simonacci

Responsabile dell’Alta Sorveglianza Tecnica:

Ing Giorgio Pacifici

Società di Progetto:

METRO C s.c.p.a.

Direttore Tecnico:

Ing. Filippo Stinellis

Direttore Generale:

Ing Francesco Maria Rotundi

Responsabile della Progettazione:

Ing. Roberto Sorge

Coordinatore di progetto:

Ing. Eliano Romani

Consulenza Specialistica:

Figura 2: Planimetria generale dell’edificio oggetto dell’intervento

Il fabbricato, realizzato in due

fasi successive, presenta tipologie diverse: la parte costruita

per prima, costituita dal fronte

su via La Spezia, risale agli anni

’20, ed è realizzata con muratura portante in blocchi di tufo e

ricorsi di mattoni pieni con solai

in ferro e laterizio.

La parte costruita successivamente, intorno agli anni ’30,

consiste in due porzioni di

edificio costruite lateralmente

al fabbricato originario, prospicienti via San Severo e via

Altamura. Le parti aggiunte

presentano solai di tipo laterocementizio, telai in calcestruzzo

armato all’interno del fabbricato

e muratura compatta in blocchi

di tufo e laterizio nel perimetro.

Una delle prime sfide affrontate

è stata definire se la struttura

portante fosse da considerarsi

totalmente in calcestruzzo armato oppure se fosse di tipo

misto, con telai di spina interni

e murature portanti esterne.

Sfida vinta senza difficoltà

SPC s.r.l. - Prof. Ing. Giorgio Croci, Arch. Aymen Herzalla,

Figura 5: Esecuzione scansione Imagescan

L’acquisizione del diametro dei ferri è stata affiancata

dall’esecuzione di un limitato

numero di saggi diretti che

hanno permesso di tarare al

meglio la strumentazione elettronica garantendo risultati di

alta precisione.

■

Ing. Cristiano Russo

Prof. Ing. Giuseppe Morelli

Direttore dei Lavori:

Ing. Enrico Molinari

Responsabile dei Lavori:

Dott. Reginaldo Iori

Coordinatore della Sicurezza

in fase di Progettazione ed Esecuzione:

Ing. Luigi Antonio Gargiulo

Figura 6: Ricostruzione mappatura

armatura pilastro

Figura 3: Pianta edificio - in marrone, blocco in muratura; in verde, blocco misto c.a.

e muratura

mediante una scansione rapida (modalità Quickscan) delle

pareti perimetrali per rilevare la

presenza di armature che potessero denunciare l’esistenza

di pilastri annegati nelle pareti.

Le indagini hanno dato esito

positivo, permettendo di stabilire che la struttura portante

dei corpi laterali fosse in effetti

una struttura intelaiata vera e

propria.

Sulla base dei risultati delle

scansioni rapide, è stato redat-

to un piano di indagini approfondito che ha previsto l’utilizzo

delle varie funzioni dello scanner Hilti PS 200 S.

Nell’ambito della campagna

di indagini approfondite, lo

scanner utilizzato in modalità

Quickscan ha consentito di ottenere rapidamente una serie di

informazioni: rilevare l’orditura

dei solai, l’interasse dei travetti

e verificare la presenza o meno di travi in spessore lungo le

ampie porzioni di soffitto degli

ambienti scolastici.

Figura 4: Esecuzione indagine Quickscan a soffitto

Successivamente, mediante

l’utilizzo dello scanner in modalità Imagescan su una sufficiente percentuale di pilastri,

travi e solai del complesso è

stato possibile ricostruire la

mappatura dei ferri e la stima

dei relativi diametri.

Figura 7: Quickscan verticale:

disposizione delle staffe pilastro

progetti&tecnologie N° 14 – Ottobre 2010

Prodotti

Prodotti

Pagina 18

Pagina 19

Yes (foil pack)

Yes (foil pack)

Yes (foil pack)

Yes (foil pack)

Yes (foil pack)

Yes (foil pack)

Yes (foil pack)

No (cartridge)

Yes (foil pack)

Yes (foil pack)

No (cartridge)

No waste (capsule)

No waste (capsule)

No waste (capsule)

No waste (capsule)

Indoor environmental quality

Compounds

✓

✓

✓

✓

✓

✓

✓

Free of styrene

(no strong odor)

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

No waste

No waste

No waste

No waste

Dispenser with refill

system (cassette &

foil pack)

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

N.a.

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

N.a.

✗

✗

✓

✓

✗

N.a.

N.a.

Low VOC (volatile

organic compounds)

Hilti, da sempre attenta non solo alle tematiche ambientali ma

anche alle esigenze di clienti e

professionisti dell’edilizia, possiede una vasta gamma di prodotti che possono contribuire al

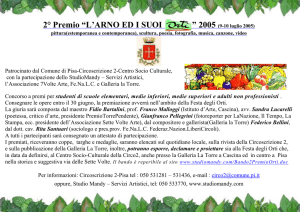

HIT-HY 10

HIT-HY 20

HIT-HY 50

HIT-HY 70

HIT-HY 150

HIT-HY 150 MAX

HIT-MM

HIT-ICE

HIT-RE 500

HIT-RE 500 SD

HFX

HVU

HVU-HWB

HVU-TZ

HVU-G/EA

• Le resine Hilti non contengono ftalati: queste sostanze solventi migliorano la flessibilità e la modellabilità degli

ancoranti chimici di bassa

qualità, rendendoli più facil-

Free of ozone depleting

substances

• Materiali e risorse: ottengono un punteggio superiore,

nel sistema di valutazione

LEED, gli edifici costruiti con

l’impiego di materiali naturali,

rinnovabili e di provenienza

locale, come, ad esempio, il

legno. Inoltre, dimostrando di

In sintesi, costruire secondo gli

standard della bioedilizia non

contribuisce solo a migliorare

la salute del mondo: generalmente, si riscontrano notevoli

riduzioni nei costi operativi

(-9%) e un incremento sensibile del valore dell’edificio stesso

(+8%). Recenti studi condotti

negli Stati Uniti confermano

che nel mercato immobiliare gli

edifici LEED sono più ricercati rispetto agli altri, hanno una

percentuale di occupazione

maggiore e degli affitti sensibilmente più alti (Fonte: U.S.

Green Building Council).

• La cartuccia morbida consente di ridurre al minimo sia

il peso che il volume dei rifiuti

Anchor

products

generati, limitando

lo spazio e

• Le resine Hilti hanno un

limitato contenuto di composti organici volatili, garantendo il massimo punteggio LEED nell’ambito. Hilti ha

infatti testato gli ancoranti

chimici secondo lo standard

Green

Building

imposto dal U.S.

Green

Building Council ed è in grado

di fornire la documentazione

relativa.

■

Free of MDI

• Sito sostenibile: l’area dove

sorge l’edificio deve risentire il meno possibile dell’attività legata alla costruzione.

L’obiettivo è quello di ridurre

•E

fficienza energetica: ridurre la domanda energetica

nell’ambito delle costruzioni

significa dare un notevole contributo alla riduzione

dell’emissione di gas serra

nell’atmosfera; a tal fine è

fondamentale che i prodotti

utilizzati nelle costruzioni garantiscano un’ottima capacità

di isolamento termico. Infatti,

negli Stati Uniti ogni anno le

costruzioni certificate LEED

immettono nell’atmosfera

350 tonnellate metriche di

anidride carbonica in meno rispetto agli altri edifici, garantendo un risparmio di elettricità pari al 32% circa (Fonte:

U.S. Green Building Council).

• Qualità degli ambienti interni: bioedilizia non significa

solamente valutare l’impatto

ambientale di un edificio,

ma significa anche tenere in

considerazione il benessere

degli abitanti. In questo senso è fondamentale utilizzare

nella costruzione prodotti che

abbiano un basso contenuto

di sostanze volatili (VOC, volatile organic compound) e

sostanze che non abbiano

alcun effetto negativo sulla

salute degli abitanti.

Nella categoria “Materiali e risorse”, l’utilizzo di HY 150 FR

e HY 150 MAX consente di acquisire crediti LEED per le seguenti ragioni:

Nell’area relativa alla qualità

degli ambienti interni, LEED

afferma che è fondamentale

utilizzare prodotti che abbiano

un basso contenuto di sostanze volatili e non contengano

alcun componente tossico;

recenti studi hanno infatti dimostrato che queste sostanze

causano la cosiddetta “sindrome dell’edificio malato”, re-

Free of restricted

substances

Le aree analizzate e valutate da

LEED sono cinque:

• Risparmio idrico: lo spreco d’acqua in cantiere deve essere ridotto al minimo,

utilizzando acque locali e riciclate e applicando tecnologie nell’ambito del risparmio

idrico.

riutilizzare e riciclare prodotti e

materiali, è possibile acquisire

un numero ulteriore di crediti.

Analogamente, la costruzione

dell’edificio deve generare il

minor numero di rifiuti possibile, dimostrando una corretta

ed accurata gestione del rifiuto generato, nel rispetto della

normativa locale.

Free of phthalates

Un’altra valida risposta per

fronteggiare i cambiamenti climatici e limitare le emissioni

è la bioedilizia. Questo nuovo

modo di intendere la filosofia

del costruire è portato avanti

L’approccio LEED non si ferma

a valutare una singola dimensione o una singola azienda,

ma si riferisce all’intero edificio.

Il raggiungimento di determinati criteri consente l’acquisizione

di un punteggio che, al termine

dell’indagine, stabilisce l’impatto ambientale dell’edificio

e consente di ottenere il Green

Building Rating base, argento,

oro e platino.

al minimo l’inquinamento e i

danni generati, controllando

l’erosione del suolo, l’inquinamento delle falde acquifere

e l’emissione di polvere. Molti

materiali utilizzati nell’ambito

dell’edilizia contengono infatti quarzo: respirare polvere

contenente un’alta percentuale di questo componente

può causare seri danni alla

salute dei lavoratori impegnati nel cantiere.

• le resine Hilti non contengono stirene; utilizzato per

“ammorbidire” composti di

ancoranti chimici di bassa

qualità, lo stirene è altamente

irritante e di recente è sospettato di essere cancerogeno.

Inoltre, è caratterizzato da un

forte odore pungente, che lo

rende del tutto inadatto ad un

utilizzo nell’ambito di edifici

certificati LEED.

Packaging waste is

processed (recycling or

thermal use )

Questa è una responsabilità

che un’impresa che intende

operare come attore globale e

leader del settore deve tenere

in considerazione. Infatti, per

Hilti, l’impegno verso l’ambiente e verso le generazioni

future non è solo un bel motto,

ma è già qualcosa di concreto:

nel 2007, infatti, Hilti ha sottoscritto la convenzione “Caring

for Climate” promossa dalle

Nazioni Unite per fronteggiare i

cambiamenti climatici. Oltre al

controllo delle emissioni di C02,

Hilti e le imprese che hanno

aderito a questa convenzione

si impegnano a ridurre gli scarti

e i rifiuti di produzione e a limitare o non utilizzare del tutto

sostanze critiche.

a livello globale dall’U.S. Green Building Council (USGBC),

che ha elaborato un sistema di

certificazione che consente di

valutare l’impatto ambientale

di ogni nuova costruzione: gli

standard LEED (Leadership in

Energy and Environmental Design) sono ormai universalmente accettati e indicano i requisiti

per costruire edifici sostenibili a

livello ambientale, sia dal punto

di vista energetico che dal punto di vista del consumo di tutte

le risorse ambientali coinvolte

nel processo di realizzazione.

Il protocollo LEED Italia è stato

presentato lo scorso 14 aprile dal Green Building Council

Italia.

• Le resine Hilti non contengono sostanze proibite, MDI

(difenilmetano diisocianato) e

sostanze che danneggiano

l’ozono, in accordo, oltre che

con gli standard LEED, anche

con la convenzione “Caring

for Climate”.

Material and

resources

l settore delle costruzioni è

uno dei maggiori responsabili delle emissioni di anidride

carbonica del pianeta: si stima,

infatti, che l’impatto dell’industria dell’edilizia sia pari addirittura al 40%, con un trend

di crescita stimato intorno al

100% entro il 2050.

L’edilizia, inoltre, è responsabile per il 40% della domanda di

energia globale, con un’ipotesi

di incremento del 45% entro il

2025 (Fonte: World Business

Council for Sustainable Development). Gli effetti di questa

crescita esponenziale dei consumi energetici e delle emissioni sono profondi e, se non tenuti sotto controllo, potrebbero

intaccare irrimediabilmente il

volto della Terra.

mente utilizzabili; una regolare esposizione causa tuttavia

seri problemi alla salute.

sponsabile di malessere e mal

di testa di numerosi occupanti.

In questo contesto, l’utilizzo

delle resine Hilti dà i seguenti

vantaggi:

Non-hazardous waste

after curing

I

• Dopo la polimerizzazione (ad

indurimento avvenuto), la resina è considerata un rifiuto non pericoloso. Inoltre,

in caso di demolizione, gli

ancoranti chimici Hilti sono

considerati rifiuti normali, in

virtù dei ridotti volumi; queste

caratteristiche consentono di

acquisire fino a 2 punti nella

categoria “Materiali e risorse”.

Minimized waste re.

weight and volume (foil

packs or capsule)

a cura di Silvia Sartor

i costi legati allo smaltimento.

Product

Red Passion, Green Vision.

Hilti, il partner ideale nelle

costruzioni ecosostenibili

raggiungimento dei crediti per

ottenere la certificazione LEED.

In particolare, la gamma degli

ancoranti chimici Hilti ad alta

prestazione è stata studiata

per rispondere alle richieste di

chi sposa la filosofia green building. Tra le resine vinilestere,

HY 150 MAX (dedicata ad ancoraggi su calcestruzzo) e HY

150 FR (ideale per applicazioni

con ferri di ripresa) possiedono

una serie di requisiti definiti dagli standard LEED.

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✓

✗

✓

✓

✓

✗

✗

✗

✗