INDICE

1. Simboli utilizzati in questo documento

1.

Simboli utilizzati in questo documento - 71

2.

Informazioni generali - 71

3.

3.1

3.2

Consegna e movimentazione - 72

Consegna - 72

Movimentazione - 72

4.

4.1

4.2

4.3

4.4

Codici modello - 73

Tipo NB - 73

Tipo NBG - 73

Diametro della girante - 75

Liquidi pompati - 75

5.

5.1

5.2

5.3

5.4

5.5

5.6

5.7

5.8

5.9

5.10

5.11

Caratteristiche tecniche - 75

Temperatura ambiente - 75

Temperatura del liquido - 75

Pressione di funzionamento - 75

Pressione minima di aspirazione - 75

Pressione massima di aspirazione - 75

Portata minima - 75

Portata massima - 75

Dati elettrici - 75

Peso - 75

Rumorosità - 75

Velocità di rotazione in relazione a

materiali e dimensioni - 75

6.

6.1

6.2

Pompa senza motore - 76

Motore senza piedi - 76

Motore con piedi - 78

7.

7.1

7.2

7.3

7.4

7.5

7.6

7.7

7.8

7.9

Installazione meccanica - 80

Operazioni preliminari all’installazione - 80

Luogo di installazione - 80

Attacco - 80

Fondazione della pompa NB, NBG senza basamento - 81

Fondazione della pompa NB, NBG con basamento - 81

Tubazioni - 85

Smorzamento delle vibrazioni - 85

Giunti di espansione - 86

Strumenti di misura - 86

8.

Forze e momenti delle flange - 87

9.

9.1

9.2

Collegamento elettrico - 88

Protezione del motore - 88

Funzionamento con convertitore di frequenza - 88

10.

10.1

10.2

10.3

10.4

10.5

Avviamento - 89

Informazioni generali - 89

Adescamento - 89

Controllo del senso di rotazione - 89

Avviamento - 89

Avviamento/arresto - 89

11.

11.1

11.2

11.3

11.4

Manutenzione - 90

Pompa - 90

Tenute meccaniche - 90

Motore - 90

Lubrificazione - 90

12.

Periodi di inattività e protezione dal gelo - 90

13.

13.1

Assistenza - 90

Kit di riparazione - 90

14.

Calcolo della pressione minima di aspirazione - 90

15.

Tabella di ricerca guasti - 91

16.

Smaltimento - 92

Avvertimento

La mancata osservanza di queste istruzioni

di sicurezza, può dare luogo a infortuni!

Attenzione

La mancata osservanza di queste istruzioni

di sicurezza, può dare luogo a malfunzionamento

o danneggiare l'apparecchiatura!

Nota

Queste note o istruzioni rendono più semplice il

lavoro ed assicurano un funzionamento sicuro.

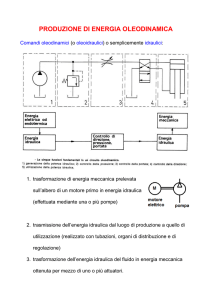

2. Informazioni generali

Tipo e modello della pompa sono indicati sulla targhetta di

identificazione.

Le pompe sono dotate di motori Grundfos MG o MMG. Se la

pompa è dotata di motore di marca diversa da Grundfos, tenere

presente che i dati del motore potrebbero differire da quelli indicati in questo manuale. Ciò potrebbe anche incidere sulle prestazioni della pompa.

Avvertimento

Prima dell'installazione leggere attentamente le

presenti istruzioni di installazione e funzionamento. Per il corretto montaggio e funzionamento, rispettare le disposizioni locali e la pratica della regola d'arte.

71

3. Consegna e movimentazione

3.2 Movimentazione

3.1 Consegna

Avvertimento

Le pompe sono sottoposte a collaudo completo prima di uscire

dalla fabbrica. Il collaudo prevede una prova di funzionamento in

cui vengono misurate le prestazioni della pompa per assicurare

che vengano rispettati i requisiti delle norme applicabili. I certificati di collaudo sono disponibili presso Grundfos.

I motori delle pompe a partire da 4 kW sono dotati

di anelli di sollevamento che non devono essere

utilizzati per sollevare l'intera pompa.

Vedere la fig. 2.

Le pompe vengono spedite dalla fabbrica in una scatola di cartone con il fondo di legno, appositamente concepita per il trasporto su carrello elevatore a forche.

Le pompe dotate di motori devono essere sollevate mediante cinghie di nylon e anelli di trazione. Vedere la fig. 1.

z

z

Motore elettrico, indicazione di montaggio

B 5 o B 35

Pompa completa

z

z

z

Fig. 1

Sollevamento corretto di una pompa senza basamento

Fig. 2

Sollevamento corretto di una pompa con basamento

Fig. 3

Sollevamento non corretto della pompa

TM03 3972 1306

TM04 5179 2809

Istruzioni di installazione e funzionamento

z

z

TM03 3973 1306

Pompa

Basamento

Pompa senza

motore

Vengono forniti i seguenti

componenti:

Pompa senza

motore e pompa

I motori della pompa con potenza a partire da 4 kW sono dotati di

anelli di sollevamento.

72

4. Codici modello

4.1 Tipo NB

4.2 Tipo NBG

NB

32

-125

.1

/142

A -F

-A -BAQE

NBG

50

-32

Tipo di pompa

NB

NBE

Tipo di pompa

NBG

NBGE

Diametro nominale della bocca di

mandata (DN)

Diametro nominale della

bocca di aspirazione (DN)

Diametro nominale della girante [mm]

Diametro nominale della bocca di

mandata (DN)

Prestazioni ridotte = .1

-125

.1

/142

A

-F

-A -BAQE

Diametro nominale della girante [mm]

Diametro effettivo della girante [mm]

Prestazioni ridotte = .1

Codice versione pompa (i codici possono essere

combinati)

A = Versione base

B = Motore sovradimensionato

C = Senza motore

D = Corpo pompa con piedi

E = Con approvazione, certificazione o rapporto di

prova ATEX

F = Modello con basamento

X = Versione speciale

Diametro effettivo della girante [mm]

Codice versione pompa (i codici possono essere

combinati)

A = Versione base

B = Motore sovradimensionato o doppiamente

sovradimensionato

C = Senza motore

D = Corpo pompa con piedi

E = Con approvazione, certificazione o rapporto di

prova ATEX

F = Modello con basamento

X = Versione speciale

Codice dell'attacco tubo:

F = Flangia DIN

Codice materiali:

A = Ghisa EN-GJL-250

B = Ghisa EN-GJL-250 con girante in bronzo CuSn10

C = Come tipo A + albero 1.4401

D = Come tipo B + albero 1.4401

S = EN-GJL-250 con girante 1.4408

N = Corpo pompa e girante 1.4408, anello di usura in PTFE

R = Corpo pompa e girante 1.4517, anello di usura in PTFE

P = Corpo pompa 1.4408, girante 1.4517, anello di usura in

PTFE

K = Corpo pompa e girante 1.4408, anello di usura 1.4517

L = Corpo pompa, girante e anello di usura 1.4517

M = Corpo pompa 1.4408, girante e anello di usura 1.4517

X = Versione speciale

Codice dell'attacco tubo:

F = Flangia DIN

E = Flangia tabella E

Codice materiali:

A = Ghisa EN-GJL-250

B = Ghisa EN-GJL-250 con girante in bronzo CuSn10

C = Come tipo A + albero 1.4401

D = Come tipo B + albero 1.4401

S = EN-GJL-250 con girante 1.4408

N = Corpo pompa e girante 1.4408, anello di usura in PTFE

R = Corpo pompa e girante 1.4517, anello di usura in PTFE

P = Corpo pompa 1.4408, girante 1.4517, anello di usura in

PTFE

K = Corpo pompa e girante 1.4408, anello di usura 1.4517

L = Corpo pompa, girante e anello di usura 1.4517

M = Corpo pompa 1.4408, girante e anello di usura 1.4517

X = Versione speciale

Codice della tenuta meccanica e delle parti in gomma della pompa

Esempi di codici di versione pompa combinati:

AE = Versione base con certificato o rapporto di prova.

Codice della tenuta meccanica e delle parti in gomma della pompa

BD = Con motore sovradimensionato e corpo pompa con piedi.

CE = Senza motore e con certificato e/o rapporto di prova.

Fig. 4

Esempio di targhetta di identificazione per NB

L'esempio illustra una NB 80-200 con girante da 196 mm,

realizzata in ghisa con tenuta meccanica BAQE e motore a 4 poli.

NBG 125-80-200/196 A-F-A-BAQE

Model A 96125133 P2 0612 0001

Q

91.2 m 3/h H 10.8 m n 1445 min -1

p/t

16/120 bar/°CMAX

Made in Hungary

Fig. 5

TM03 3981 1406

TM03 4243 1906

NB 80-200/196 A-F-A-BAQE

Model A 96125133 P2 0612 0001

Q

91.2 m 3/h H 10.8 m n 1445 min -1

p/t

16/120 bar/°CMAX

Made in Hungary

96145329

Type

96145329

Type

Esempio di targhetta di identificazione per NBG

L'esempio illustra una pompa NBG 125-80-200 con girante da

196 mm, realizzata in ghisa con tenuta meccanica BAQE e

motore a 4 poli.

73

Tenuta meccanica

28-38

48

55

60

Diametro della tenuta meccanica [mm]

Codice

Gamma

temperatura

Tenuta con soffietto in gomma, carbonio impregnato/

carburo di silicio, EPDM

BAQE

da 0 °C a +120 °C

16

16

16

16

Tenuta con soffietto in gomma, carbonio impregnato/

carburo di silicio, FKM

BAQV

da 0 °C a +90 °C

16

16

16

16

Tenuta con soffietto in gomma, carburo di silicio/carburo di silicio,

EPDM

BQQE

da 0 °C a +90 °C

16

16

16

16

Tenuta con soffietto in gomma, carburo di silicio/carburo di silicio,

FKM

BQQV

da 0 °C a +90 °C

16

16

16

16

Tenuta a soffietto, tipo B, con superfici di tenuta ridotte, carburo di

silicio/carburo di silicio, EPDM

GQQE

da –25 °C a +90°C

16

16*

16*

16*

Tenuta a soffietto, tipo B, con superfici di tenuta ridotte, carburo di

silicio/carburo di silicio, FKM

GQQV

da –20 °C a +90 °C

16

16*

16*

16*

O-ring con guida fissa, carburo di silicio/carburo di silicio, EPDM

AQQE

da 0 °C a +90 °C

25

25

16

16

O-ring con guida fissa, carburo di silicio/carburo di silicio, FKM

AQQV

da 0 °C a +90 °C

25

25

16

16

O-ring con guida fissa, carburo di silicio/carbonio impregnato,

EPDM

AQAE

da 0 °C a +120 °C

25

25

25

25

O-ring con guida fissa, carburo di silicio/carbonio impregnato, FKM

AQAV

da 0 °C a +90 °C

25

25

25

25

Tenuta con soffietto in gomma, carburo di silicio/carbonio

impregnato con resina, EPDM

BQBE

da 0 °C a +140 °C

16

-

-

-

O-ring bilanciato, carbonio impregnato/carburo di silicio, FXM

DAQF

da 0 °C a +140 °C

25

25

25

25

Tenuta con soffietto in gomma, carbonio impregnato con resina/

carburo di silicio, EPDM

BBQE

da 0 °C a +120 °C

16

16

16

16

* da –25 °C a 60°C

74

Pressione massima

[bar]

4.3 Diametro della girante

5.3 Pressione di funzionamento

Il diametro della girante può essere realizzato su misura, in base

alle indicazioni del punto di lavoro fornite dal cliente.

Questo significa che il diametro effettivo della girante differisce

dal diametro nominale che troviamo indicato, a titolo di riferimento, nei cataloghi.

La pressione di funzionamento massima è indicata sulla targhetta

di identificazione.

Il diametro effettivo della girante è indicato sulla targhetta della

pompa.

NB:

Massimo 1,6 MPa (16 bar).

DN 200: 1 MPa (10 bar).

NBG:

Massimo 1,6 MPa (16 bar).

4.4 Liquidi pompati

Liquidi puliti, non esplosivi senza particelle solide o fibre. Il liquido

pompato non deve attaccare chimicamente i materiali della

pompa.

5.4 Pressione minima di aspirazione

In base alla curva NPSH della pompa (vedere pag. 599) + un

margine di sicurezza di almeno 0,5 m di prevalenza.

In presenza di liquidi con densità e/o viscosità superiori a quelle

dell’acqua, si dovranno utilizzare motori di potenza proporzionalmente superiore.

La procedura per il calcolo della pressione minima di aspirazione

è evidenziata al paragrafo 14. Calcolo della pressione minima di

aspirazione.

Gli O-ring e la tenuta meccanica selezionati devono essere adatti

al liquido da pompare.

5.5 Pressione massima di aspirazione

Se la pompa viene utilizzata a temperature superiori a 80 °C per il

pompaggio di acqua contenente additivi atti a prevenire la corrosione dell'impianto, con formazione di depositi calcarei, potrebbero essere richieste tenute meccaniche speciali.

Un diverso tipo di tenuta meccanica potrebbe risultare necessario

anche per il pompaggio di liquidi contenenti glicole.

Negli impianti di riscaldamento la qualità dell’acqua deve rispondere allo standard VDI 2035.

La pressione di aspirazione effettiva + la prevalenza a valvola di

mandata chiusa deve essere sempre inferiore alla massima pressione di funzionamento.

5.6 Portata minima

La portata minima deve essere almeno il 10 % della portata massima. La portata e la prevalenza sono indicate sulla targhetta di

identificazione della pompa.

Per ulteriori informazioni, contattare Grundfos.

5.7 Portata massima

5. Caratteristiche tecniche

La portata massima non deve superare i valori indicati per la singola pompa alla pag. 585 al fine di evitare il rischio di cavitazione

e sovraccarico.

5.1 Temperatura ambiente

Temperatura ambiente e altitudine sono fattori importanti per la

vita del motore in quanto influiscono su cuscinetti e sistema di

isolamento.

5.8 Dati elettrici

Massima temperatura ambiente:

5.9 Peso

•

Motori EFF2: +40 °C.

Vedere l’etichetta sull’imballaggio.

•

Motori EFF1: +60 °C.

Vedere la targhetta di identificazione del motore.

In caso di temperatura ambiente superiore ai +40 °C (+60 °C per

motori EFF1) o di installazione a un'altitudine superiore a 1000 m

(3500 m per motori EFF1) sul livello del mare, il motore non deve

essere caricato completamente a causa della bassa densità

dell'aria che ne riduce il raffreddamento. In tali circostanze,

è necessario utilizzare un motore di potenza superiore.

P2

[%]

5.10 Rumorosità

Vedere la tabella a pagina 583.

I valori indicati sono quelli massimi e includono i 3 dB di tolleranza previsti dalla normativa ISO 4871.

5.11 Velocità di rotazione in relazione a materiali e

dimensioni

Ø650

[mm]

100

600

EFF 1

90

550

EFF 2

80

500

70

450

20 25 30 35 40 45 50 55 60 65 70 75 80

t [°C]

1000

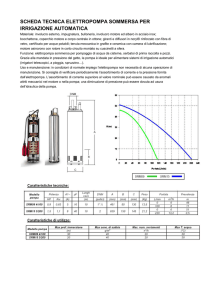

Fig. 6

2250

3500

4750

m

P2 rispetto a temperatura/altitudine

CuSn10

400

350

300

EN-GJL-200

250

200

1200

1600

2000

2400

2800

5.2 Temperatura del liquido

da –25 °C a +140 °C.

La temperatura massima del liquido è indicata sulla targhetta di

identificazione della pompa. Dipende dalla tenuta meccanica

scelta.

Fig. 7

3200

3600 min-1

TM03 4109 1806

50

TM02 8551 0504

60

Velocità massima ammessa

Per pompe in acciaio inox (1.4408/1.4517) o pompe in ghisa con

giranti in acciaio inox non vi è limite nell'intervallo indicato.

75

6. Pompa senza motore

6.1 Motore senza piedi

3. Montare e serrare le viti.

M8: 12 ±2,4 Nm

M10: 25 ±5 Nm

M12: 40 ±8 Nm

M16: 100 ±20 Nm

M20: 150 ±30 Nm

M24: 200 ±40 Nm

76

TM03 3908 1206

2. Posizionare la pompa sul motore.

TM03 3907 1206

1. Rimuovere il coprigiunto e allentare le viti ad esagono

incassato dell'albero.

TM03 3906 1206

TM03 3913 1206

Le pompe NB e NBG sono disponibili anche senza motore.

Le pompe vengono fornite come pompe complete con una staffa

di protezione della tenuta meccanica durante il trasporto.

Durante il montaggio del motore, seguire le istruzioni indicate in

questi disegni.

4. Rimuovere il dado, la rondella e la staffa di trasporto.

TM03 3910 1206

TM03 3909 1206

TM03 3912 1206

6. Rimuovere il tubo filettato.

TM03 3911 1206

5. Premere il tubo filettato per assicurarsi che l'albero si trovi

nella posizione inferiore.

7. Serrare le viti ad esagono incassato dell'albero.

M5: 6 ±2 Nm

8. Fissare il coprigiunto.

M5 x 10 mm: 6 ±2 Nm

M6: 8 ±2 Nm

M8: 15 ±3 Nm

77

6.2 Motore con piedi

3. Montare e fissare le viti.

M8: 12 ±2,4 Nm

M10: 25 ±5 Nm

M12: 40 ±8 Nm

M16: 100 ±20 Nm

M20: 150 ±30 Nm

M24: 200 ±40 Nm

78

TM03 3915 1206

2. Posizionare la pompa all'estremità del motore e unire le

due parti.

TM03 3914 1206

1. Rimuovere il coprigiunto e allentare le viti ad esagono

incassato dell'albero.

TM03 3905 1206

TM03 3913 1206

Le pompe NB e NBG sono disponibili anche senza motore.

Le pompe vengono fornite come pompe complete con una staffa

di protezione della tenuta meccanica durante il trasporto.

Durante il montaggio del motore, seguire le istruzioni indicate in

questi disegni.

4. Rimuovere il dado, la rondella e la staffa di trasporto.

TM03 3917 1206

TM03 3916 1206

7. Serrare le viti ad esagono incassato dell'albero.

M5: 6 ±2 Nm

TM03 3919 1206

6. Rimuovere il tubo filettato.

TM03 3918 1206

5. Premere il tubo filettato per assicurarsi che l'albero si trovi

in battuta.

8. Fissare il coprigiunto.

M5 x 10 mm: 6 ±2 Nm

M6: 8 ±2 Nm

M8: 15 ±3 Nm

79

7. Installazione meccanica

Installazione orizzontale

•

Le pompe dotate di motori fino a 4 kW inclusi richiedono uno

spazio libero di 300 mm dietro il motore.

•

Le pompe dotate di motori con potenza a partire da 5,5 kW

richiedono uno spazio libero di 300 mm dietro il motore e di

1 metro sopra il motore per consentire l'utilizzo delle apparecchiature di sollevamento.

•

Per le pompe NB con basamento deve essere previsto uno

spazio libero uguale a quello previsto per pompe con motori

da 5,5 a 200 kW.

7.1 Operazioni preliminari all’installazione

È essenziale che le macchine vengano maneggiate in modo corretto prima dell’installazione.

Nota

Al momento della consegna l’installatore dovrà controllare la

macchina e assicurarsi che venga immagazzinata in modo tale da

evitare danni e corrosione.

Nel caso in cui si preveda un periodo di inattività di oltre sei mesi

prima della messa in funzione, si dovrà applicare un idoneo

agente antiruggine alle parti interne della pompa.

0,25 - 4 kW

Assicurarsi

che l'agente utilizzato non danneggi le parti in gomma con cui

viene a contatto;

•

che l'agente possa essere facilmente rimosso.

300 mm

Per impedire l’ingresso di acqua, polvere o altro, nella pompa,

tutte le aperture dovranno essere chiuse fino all’allacciamento dei

tubi. Il costo necessario a smontare la pompa al momento

dell’avviamento per rimuovere un eventuale elemento estraneo

potrebbe infatti rivelarsi particolarmente alto.

5,5 - 200 kW

Le tenute meccaniche sono componenti di precisione. Una loro

eventuale avaria in una pompa di recente installazione si verificherà generalmente durante le prime ore di funzionamento.

La causa principale è da ricercarsi in una installazione non corretta delle tenute meccaniche e/o nella movimentazione non corretta della pompa durante l’installazione.

1m

Durante il trasporto, fissare accuratamente la pompa per evitare

vibrazioni eccessive e/o danni all’albero e alle guarnizioni dovuti

a cadute o colpi. Non sollevare la pompa tenendola per l’albero.

7.2 Luogo di installazione

300 mm

Fig. 9

La pompa deve essere collocata in un ambiente ben ventilato,

al riparo dal ghiaccio.

TM03 4127 1706

•

Spazio libero dietro il motore

7.3 Attacco

Avvertimento

Le frecce presenti sul corpo pompa indicano la direzione del

flusso del liquido attraverso la pompa.

In caso di pompaggio di liquidi ad alta temperatura, prestare attenzione al fine di garantire che

nessuno possa entrare accidentalmente a contatto con le superfici molto calde.

Le pompe possono essere installate con il motore/l'albero della

pompa in tutte le posizioni tra la verticale e l'orizzontale, ma il

motore non deve mai trovarsi al di sotto del piano orizzontale.

I motori orizzontali con piedi devono essere sempre sorretti.

Assicurarsi che attorno alla pompa vengano lasciati spazi sufficienti per permettere le operazioni di ispezione e manutenzione.

0,25 - 37 kW

0,25 - 200 kW

•

Le pompe dotate di motori con potenza fino a 4 kW inclusi

richiedono uno spazio libero di 300 mm sopra il motore.

•

Le pompe dotate di motori con potenza a partire da 5,5 kW

richiedono uno spazio libero di almeno 1 metro sopra il motore

per consentire l'utilizzo delle apparecchiature di sollevamento.

0,25 - 4 kW

TM03 4126 1706

Installazione verticale

5,5 - 37 kW

Fig. 10 Posizioni di installazione

Si consiglia di montare valvole di intercettazione sia in aspirazione che in mandata. In tal modo, non è necessario svuotare

l'impianto se la pompa deve essere pulita o riparata.

1m

TM03 4128 1706

300 mm

Fig. 8

80

Spazio libero sopra il motore.

7.5 Fondazione della pompa NB, NBG con basamento

7.4 Fondazione della pompa NB, NBG senza

basamento

Nota

Per effettuare la fondazione/l'installazione,

seguire attentamente le seguenti istruzioni.

Il mancato rispetto può causare guasti funzionali

che danneggeranno la pompa.

Si consiglia di installare la pompa su una fondazione di cemento

sufficientemente pesante da garantire un supporto permanente e

rigido per l'intera pompa. La fondazione deve essere in grado di

assorbire eventuali vibrazioni, normali sollecitazioni meccaniche

o urti. In generale, il peso della base in calcestruzzo deve essere

almeno 1,5 volte il peso della pompa. La fondazione in calcestruzzo deve essere perfettamente livellata e in piano.

Questa sezione fa riferimento soltanto alle pompe a 50 HZ,

in quanto i basamenti non vengono forniti per le pompe a 60 Hz.

Si consiglia di installare la pompa su una fondazione di calcestruzzo in piano e rigida che sia sufficientemente pesante da

garantire un supporto permanente per l'intera pompa. La fondazione deve essere in grado di assorbire eventuali vibrazioni,

normali sollecitazioni meccaniche o urti. In generale, il peso della

fondazione di calcestruzzo dovrebbe essere pari a 1,5 volte il

peso della pompa.

La fondazione dovrebbe essere 100 mm più grande rispetto al

basamento su tutti i quattro lati. Vedere la fig. 12.

TM04 5177 2809

TM03 4130 1706

Posizionare la pompa sulla fondazione e fissarla.

Vedere la fig. 11.

Fig. 12 Fondazione, X = min. 100 mm

Fig. 11 Fondazione

La lunghezza e la larghezza della fondazione devono essere

sempre di 200 mm maggiori rispetto alla lunghezza e alla larghezza della pompa. Vedere la fig. 11.

La massa della fondazione deve essere almeno 1,5 volte la

massa totale della pompa. L'altezza minima della fondazione (h f)

può essere calcolata come segue:

peso pompa × 1,5

h f = -----------------------------------------Lf × Bf × δ

Normalmente si assume una densità (δ) del calcestruzzo pari a

2.200 kg/m3.

L'altezza minima della fondazione (hf) può essere calcolata come

segue:

peso pompa × 1,5

h f = -----------------------------------------Lf × Bf × δ

Normalmente si assume una densità (δ) del calcestruzzo pari a

2.200 kg/m3.

Posizionare la pompa sulla fondazione e fissarla. Il basamento

deve essere sostenuto sotto la sua intera superficie.

Vedere la fig. 13.

TM04 5178 2809

Negli impianti in cui l'assenza di rumorosità è un requisito particolarmente importante, si consiglia di utilizzare una fondazione con

una massa fino a 5 volte superiore rispetto a quella della pompa.

Vedere anche 7.7 Smorzamento delle vibrazioni.

Fig. 13 Fondazione corretta

81

TM04 5180 2809

TM04 5181 2809

Fig. 14 Fondazione non corretta

Fig. 15 Basamento con fori di versamento

È importante preparare una buona fondazione prima dell'installazione della pompa.

Le pompe NB, NBG con basamento sono sempre predisposte per

il riempimento con malta (ancoraggi per il riempimento con malta

saldati sul basamento).

Per pompe NB, NBG a 2 poli con motori grandi, il riempimento

con malta del basamento è obbligatorio per prevenire l'aumento

dell'energia delle vibrazioni dalla rotazione del motore e dal

flusso del liquido. Vedere la tabella.

kW

55

75

110

132

160

200

Per pompe con motori fino a 45 kW inclusi e per tutte le pompe

con motori a 4 e 6 poli il riempimento con malta è opzionale.

Fasi

Vi sono tre fasi:

1. Gettata del cemento di fondazione

2. Montaggio di spessori nel basamento

3. Riempimento con malta

82

1: Gettata del cemento di fondazione

Per garantire una buona fondazione si raccomanda di attenersi alla procedura seguente.

1

Azione

Illustrazione

Utilizzare cemento approvato e non soggetto a ritiro

(in caso di dubbi rivolgetevi al vostro fornitore di

cemento).

Gettare il cemento di fondazione senza interruzioni a

19-32 mm dal livello finale. Utilizzare vibratori per assicurarsi che il cemento sia distribuito in modo uniforme.

Rigare e scanalare il livello superficiale prima che il

cemento si asciughi. In questo modo si ottiene una superficie legante per la colata di malta.

Basamento

2

Inserire nel cemento i bulloni di fondazione nel cemento.

Accertarsi che la lunghezza dei bulloni sia sufficiente a

farli penetrare attraverso colata di malta, spessori,

basamento inferiore, dadi e rondelle.

5-10 mm

Lunghezza

del bullone

sopra il

basamento

Cunei e spessori

mantenuti in

posizione

Spessore del

basamento

Tolleranza

tra 19 e

32mm per la

colata di

malta

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Rondella

3

•

•

•

•

•

•

Aggetto

•

Parte superiore

della fondazione

lasciata grezza

Manicotto del tubo

TM03 0190 4707

Fase

Far riposare la fondazione per diversi giorni prima di livellare e riempire con malta il basamento.

2: Montaggio di spessori nel basamento

1

Sollevare il basamento sino al livello finale di 19-32 mm

sopra la fondazione di cemento, quindi sostenerlo tramite

blocchi e spessori, da inserire sia in corrispondenza dei

bulloni di fondazione, che di quelli intermedi.

2

Livellare il basamento aggiungendo o rimuovendo spessori sotto lo stesso.

3

Serrare i dadi dei bulloni di fondazione nel basamento.

Assicurarsi che la tubazione possa essere allineata alle

flange della pompa senza deformare tubi o flange.

Illustrazione

TM5183 2809

Azione

TM04 0489 0708

Fase

83

3: Riempimento con malta

La colata di malta compensa un'eventuale fondazione irregolare,

distribuisce il peso dell'unità, attenua le vibrazioni ed evita gli

spostamenti. Utilizzare malta approvata e non soggetta a ritiro.

Per domande o dubbi relativi al riempimento con malta, rivolgersi

ad un esperto.

Fase

Azione

Illustrazione

Inserire nella fondazione barre di acciaio rinforzato per

mezzo di colla adesiva 2K.

2

TM04 0490 0708/TM04 0491 0708

1

Min. 20 bar

Il numero delle barre di acciaio dipende dalle dimensioni

del basamento, ma si raccomanda di distribuire uniformemente un minimo di 20 barre su tutta la superficie del

basamento.

L'estremità libera e la barra di acciaio dovrebbero essere

pari a 2/3 dell'altezza del basamento per garantire un corretto riempimento con malta.

Bagnare abbondantemente la parte superiore della fondazione di cemento, quindi rimuovere l'acqua rimasta in

superficie.

Cassaforma

Assicurare un'idonea cassaforma ad entrambe le estremità del basamento.

TM04 5182 2809

3

Verificare nuovamente il livellamento del basamento

prima del riempimento con malta. Versare malta non soggetta al ritiro attraverso le aperture del basamento fino a

che lo spazio sotto il basamento non sarà completamente

riempito.

4

Malta

5-10 mm

Riempire il basamento con la malta fino a livello della

superficie.

Permettere alla malta di asciugarsi completamente prima

di collegare la tubazione alla pompa (se la procedura è

stata eseguita correttamente sono sufficienti 24 ore).

Basamento

Colata di

malta da

19 a

32 mm

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Cunei di livellamento o spessori

mantenuti in posizione

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

Cassaforma

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

•

84

•

•

•

•

•

•

•

All'incirca due settimane dopo il riempimento con malta

oppure quando questa si è asciugata, applicare una

vernice a base oleosa sui punti esposti della colata, per

evitarne il contatto con aria e umidità.

•

•

•

•

•

•

Parte superiore della

fondazione (grezza)

TM03 2946 4707

Quando la malta si è perfettamente indurita, controllare i

dadi dei bulloni di fondazione e, se necessario, serrarli.

•

•

•

7.6 Tubazioni

7.6.3 Bypass

7.6.1 Tubazione

Avvertimento

Quando si installano i tubi, verificare che il corpo pompa non sia

sollecitato dalla tubazione.

I tubi di aspirazione e di mandata devono essere di dimensioni

adeguate, tenendo conto della pressione di ingresso della

pompa.

La pompa non può funzionare con valvola di

mandata chiusa in quanto ciò provocherà un

aumento della temperatura del liquido e possibile

formazione di vapore nella pompa, con il rischio

di danneggiare quest'ultima.

Installare i tubi in modo da evitare sacche d’aria, specialmente

sul lato di aspirazione della pompa.

Se esiste l'eventualità che la pompa possa funzionare con valvola

di mandata chiusa, collegare un bypass al tubo di mandata per

garantire un flusso minimo del liquido attraverso la pompa.

La portata minima deve essere almeno il 10 % della portata massima. La portata e la prevalenza sono indicate sulla targhetta di

identificazione della pompa.

7.7 Smorzamento delle vibrazioni

TM00 2263 3393

7.7.1 Eliminazione del rumore e delle vibrazioni

Fig. 16 Tubazioni

Su entrambi i lati della pompa montare valvole di intercettazione

per evitare lo svuotamento dell'impianto in caso di pulizia o riparazione della pompa.

Verificare che i tubi siano dotati di supporti adeguati il più vicino

possibile alla pompa, sia in aspirazione che in mandata. Le controflange devono essere allineate alle flange della pompa senza

subire sollecitazioni meccaniche per evitare danni alla pompa.

Per ottenere un funzionamento ottimale e ridurre al minimo il

rumore e le vibrazioni, è necessario prevedere un sistema di

smorzamento delle vibrazioni per la pompa. In generale,

rispettare sempre questo presupposto per pompe con motori da

11 kW e superiori, ma ricordare che per i motori da 90 kW e superiori uno smorzamento delle vibrazioni è considerato obbligatorio.

Anche motori più piccoli, tuttavia, possono provocare rumori e

vibrazioni indesiderate.

Il rumore e le vibrazioni sono generati dal motore della pompa e

dal flusso nei tubi e nei raccordi. L'effetto sull'ambiente è soggettivo e dipende dalla corretta installazione e dalle condizioni del

resto dell'impianto.

L'eliminazione del rumore e delle vibrazioni si ottiene in modo

ottimale tramite una base in calcestruzzo, smorzatori di vibrazioni

e giunti di espansione.

• • • •

•

•

TM04 5184 2809

••• •••• •••• •••• •••• •••• ••••• •••• •••• •••• •••• •••• •••• •••• •••• •••• ••••• •••• •••• •••• •••• •••• •••• •••• •••• •••• ••••• •••• •••• •••• •••• •••• •••• •••• •••• •••• •••• ••••• •••• ••••

Smorzatore di

vibrazioni

•

•

•

•

•

•

TM02 5678 3802

Giunto di

espansione

Fig. 19 Pompa NB, NBE con giunti di espansione e smorzatori

di vibrazioni

7.7.2 Smorzatori di vibrazioni

Fig. 17 Montaggio delle tubazioni

Per evitare la trasmissione delle vibrazioni, si consiglia di isolare

la fondazione della pompa dalle parti dell'edificio mediante smorzatori di vibrazioni.

7.6.2 Montaggio diretto nella tubazione

Le pompe dotate di motori con dimensione fino a 132 inclusa

sono adatte al montaggio diretto nella tubazione sorretta.

TM00 6326 3395

La scelta degli smorzatori di vibrazioni appropriati richiede la

conoscenza dei seguenti dati:

Fig. 18 Montaggio diretto nella tubazione

•

forze trasmesse attraverso lo smorzatore

•

velocità del motore considerando l'eventuale regolazione della

velocità

•

smorzamento richiesto in % (valore suggerito 70 %).

Le caratteristiche dello smorzatore di vibrazioni variano da installazione a installazione. In alcuni casi una scelta errata può portare a un aumento delle vibrazioni. Pertanto, gli smorzatori di

vibrazioni devono essere dimensionati dal fornitore degli stessi.

Se la pompa viene installata su una fondazione dotata di smorzatori di vibrazioni, montare sempre giunti di espansione sulle

flange della pompa. Ciò è importante per evitare che la pompa

resti sospesa alle flange.

Questo tipo di installazione non consente l'utilizzo di giunti di

espansione. Per garantire un funzionamento silenzioso, sospendere i tubi a supporti adeguati.

85

7.8 Giunti di espansione

I tubi devono essere ancorati in modo da non sollecitare i giunti di

espansione e la pompa. Seguire le istruzioni del fornitore e comunicarle ai consulenti o agli installatori dei tubi.

I giunti di espansione offrono i seguenti vantaggi:

•

Compensazione di dilatazioni e contrazioni termiche delle

tubazioni dovute alle variazioni della temperatura del liquido.

•

Riduzione delle conseguenze meccaniche dei colpi d’ariete

nelle tubazioni.

•

Isolamento del rumore indotto dalla struttura nella tubazione

(solo giunti di espansione con soffietto in gomma).

Nota

Nella figura 22 è mostrato un esempio di giunto di espansione

con soffietto in metallo con aste di limitazione.

non installare giunti ad espansione per compensare imprecisioni nel montaggio della tubazione,

come il mancato centramento o il disallineamento delle flange.

TM02 4980 1902

I giunti di espansione dovrebbero essere installati ad una

distanza minima dalla pompa pari a 1-1½ volte il diametro della

tubazione (DN) sia in aspirazione che in mandata. Ciò previene

turbolenze nei giunti, garantendo quindi condizioni di aspirazione

ottimali e minima perdita di pressione sul lato di mandata. A velocità di flusso > 5 m/s, si raccomanda di installare giunti di espansione più grandi adatti alle tubazioni.

Nelle figure 20 e 21 vengono mostrati esempi di giunti di espansione con soffietto in gomma con e senza aste di limitazione.

Fig. 22 Giunto di espansione con soffietto in metallo con aste

di limitazione

A temperature superiori a +100 °C ed in condizioni di pressione

elevata, potrebbe essere preferibile utilizzare giunti di espansione con soffietto in metallo a causa del rischio di rottura dei soffietti in gomma.

7.9 Strumenti di misura

TM02 4979 1902

Al fine di assicurare il continuo monitoraggio del funzionamento

della pompa, si raccomanda di installare sul lato di mandata un

manometro e sul lato di aspirazione un manovuotometro. I rubinetti dei manometri dovrebbero essere aperti solo a scopo di

prova. Il fondo scala degli strumenti deve essere superiore del

20 % alla pressione di mandata massima della pompa.

TM02 4981 1902

Fig. 20 Giunto di espansione con soffietto in gomma con aste

di limitazione

Fig. 21 Giunto di espansione con soffietto in gomma senza

aste di limitazione

È possibile utilizzare giunti di espansione con aste di limitazione

per ridurre gli effetti delle forze di espansione/contrazione sulle

tubazioni. Si raccomanda sempre l'utilizzo di giunti di espansione

con aste di limitazione per flange maggiori a DN 100.

86

Effettuando misure sulle flange della pompa con i manometri,

è importante notare che il manometro non registra la pressione

dinamica (pressione di velocità). In tutte le pompe NB, il diametro

della flangia di aspirazione è diverso da quello della flangia di

mandata, con conseguenti differenze nella velocità delle due

flange. Di conseguenza, il manometro installato sulla flangia di

mandata non fornirà la pressione riportata nella documentazione

tecnica, ma un valore che potrebbe essere fino a 1,5 bar

(15 m circa) inferiore.

Per controllare il carico del motore si consiglia di collegare un

amperometro.

TM03 3974 3809

8. Forze e momenti delle flange

Fig. 23 Forze e momenti delle flange

Ghisa

Pompa orizzontale,

asse z, bocca di

mandata

Pompa orizzontale,

asse x, bocca di

aspirazione

Acciaio inox

Pompa orizzontale,

asse z, bocca di

mandata

Pompa orizzontale,

asse x, bocca di

aspirazione

Forza [N]

Coppia di serraggio [Nm]

Diametro

DN

Fy

Fz

Fx

ΣF

My

Mz

Mx

ΣM

32

315

298

368

578

263

298

385

560

40

385

350

438

683

315

368

455

665

50

525

473

578

910

350

403

490

718

65

648

595

735

1155

385

420

525

770

80

788

718

875

1383

403

455

560

823

100

1050

945

1173

1838

438

508

613

910

125

1243

1120

1383

2170

525

665

735

1068

150

1575

1418

1750

2748

613

718

875

1278

200

2095

2600

2100

4055

805

928

1138

1680

250

2700

3340

2980

5220

1260

1460

1780

2620

300

3220

4000

3580

6260

1720

1980

2420

3560

50

578

525

473

910

350

403

490

718

65

735

648

595

1155

385

420

525

770

80

875

788

718

1383

403

455

560

823

100

1173

1050

945

1838

438

508

613

910

125

1383

1243

1120

2170

525

665

735

1068

150

1750

1575

1418

2748

613

718

875

1278

200

2345

2100

1890

3658

805

928

1138

1680

250

2980

2700

3340

5220

1260

1460

1780

2620

300

3580

3220

4000

6260

1720

1980

2420

3560

350

4180

3760

4660

7300

2200

2540

3100

4560

Forza [N]

Coppia di serraggio [Nm]

Diametro

DN

Fy

Fz

Fx

ΣF

My

Mz

Mx

ΣM

32

630

595

735

1155

525

595

770

1120

40

770

700

875

1365

630

735

910

1330

50

1050

945

1155

1820

700

805

980

1435

65

1295

1190

1470

2310

770

840

1050

1540

80

1575

1435

1750

2765

805

910

1120

1645

100

2100

1890

2345

3675

875

1015

1225

1820

125

2485

2240

2765

4340

1050

1330

1470

2135

150

3150

2835

3500

5495

1225

1435

1750

2555

50

1155

1050

945

1820

700

805

980

1435

65

1470

1295

1190

2310

770

840

1050

1540

80

1750

1575

1435

2765

805

910

1120

1645

100

2345

2100

1890

3675

875

1015

1225

1820

125

2765

2485

2240

4340

1050

1330

1470

2135

150

3500

3150

2835

5495

1225

1435

1750

2555

200

4690

4200

3780

7315

1610

1855

2275

3360

* ΣF e ΣM sono le somme vettoriali delle forze e dei momenti.

Se i carichi non raggiungono tutti il valore massimo ammesso,

uno di questi valori può superare il limite normale. Per ulteriori

informazioni, contattare Grundfos.

87

9. Collegamento elettrico

9.2 Funzionamento con convertitore di frequenza

Il collegamento elettrico deve essere realizzato da un elettricista

qualificato, nel rispetto delle vigenti norme locali.

Tutti i motori trifase possono essere collegati a un convertitore di

frequenza.

Avvertimento

Prima di rimuovere il coperchio della morsettiera

e di effettuare lavori sulla pompa, accertarsi che

l’alimentazione elettrica sia scollegata.

La pompa va alimentata tramite un interruttore di

rete esterno.

La tensione e la frequenza di alimentazione sono riportate sulla

targhetta. Verificare che il motore sia adatto al tipo di alimentazione elettrica utilizzata.

Il collegamento elettrico deve essere realizzato conformemente

agli schemi riportati all’interno del coperchio della morsettiera.

Avvertimento

Ogni volta che apparati elettrici vengono utilizzati

in ambienti esplosivi, devono venire rigorosamente osservate le regole e le normative generali

o specifiche imposte dalle autorità responsabili o

dalle organizzazioni preposte.

9.1 Protezione del motore

I motori trifase devono essere collegati a un interruttore di protezione.

Tutti i motori trifase MG e MMG Grundfos da 3 kW e oltre sono

dotati di termistore integrato. Vedere le istruzioni nella morsettiera del motore.

Eseguire i collegamenti elettrici come indicato nello schema riportato all'interno del coperchio della morsettiera.

Avvertimento

Prima di procedere ad interventi di riparazione

sui motori dotati di interruttore termico o termistori incorporati, occorre assicurarsi che il

motore non possa riavviarsi automaticamente

dopo il raffreddamento.

Il funzionamento con il convertitore di frequenza può esporre il

sistema di isolamento del motore a un carico più elevato,

causando un aumento della rumorosità dovuto alle correnti

parassite indotte dai picchi di tensione.

I motori di grandi dimensioni devono sopportare il carico delle

correnti generate dal convertitore di frequenza.

Se la pompa è azionata tramite un convertitore di frequenza,

verificare le seguenti condizioni di funzionamento:

Condizioni di

funzionamento

Azione

Motori a 2, 4 e 6

poli, dimensioni a

partire da 280

Controllare che uno dei cuscinetti del

motore sia isolato elettricamente.

Contattare Grundfos.

Applicazioni che

richiedono un

funzionamento

silenzioso

Inserire un filtro Fit a dU/dt tra il motore e il

convertitore di frequenza per ridurre i picchi

di tensione e quindi la rumorosità.

Applicazioni che

richiedono un

livello di rumorosità estremamente basso

Inserire un filtro sinusoidale.

Lunghezza cavo

Utilizzare un cavo che soddisfi le specifiche

del fornitore del convertitore di frequenza.

(La lunghezza del cavo tra il motore e il convertitore di frequenza influisce sul carico del

motore).

Tensione di aliVerificare che il motore sia idoneo al funziomentazione fino a

namento con convertitore di frequenza.

500 V

Tensione di alimentazione tra

500 V e 690 V

Inserire un filtro dU/dt tra il motore e il convertitore di frequenza per ridurre i picchi di

tensione e quindi la rumorosità, oppure

controllare che il motore sia dotato di isolamento rinforzato.

Tensione di aliInserire un filtro dU/dt e controllare che il

mentazione di

motore sia dotato di isolamento rinforzato.

690 V o superiore

88

10. Avviamento

Nota

10.3 Controllo del senso di rotazione

non avviare la pompa finché non sia stata riempita con liquido e spurgata.

Avvertimento

Quando si controlla il senso di rotazione, la

pompa deve essere piena di liquido.

10.1 Informazioni generali

Il senso di rotazione corretto è indicato da frecce sul corpo

pompa. Il senso di rotazione visto dal lato pompa deve essere

antiorario. Vedere fig. 24.

Avvertimento

Quando la pompa viene utilizzata per pompare

acqua potabile, prima dell'avviamento deve

essere lavata con abbondante flusso di acqua

pulita, allo scopo di rimuovere ogni particella

estranea, residui di vernici, grasso e liquidi di

prova.

10.4 Avviamento

Prima di avviare la pompa, aprire completamente la valvola di

intercettazione in aspirazione e lasciare la valvola di intercettazione in mandata quasi chiusa.

Avviare la pompa.

10.2 Adescamento

Sfiatare la pompa durante l'avviamento allentando la vite di sfiato

dell'aria nella testa/nel coperchio della pompa finché dal foro di

sfiato non fuoriesca un flusso costante di liquido.

Impianti chiusi o aperti nei quali il livello del liquido è al di

sopra dell'ingresso pompa

1. Chiudere la valvola di intercettazione in mandata e aprire lentamente la valvola lin aspirazione. Sia il collettore di aspirazione che la pompa devono essere completamente riempiti di

liquido.

Avvertimento

Prestare attenzione all'orientamento del foro di

sfiato per assicurarsi che la fuoriuscita d'acqua

non possa causare lesioni a persone o danni al

motore o altri componenti.

2. Per spurgare la pompa, allentare il tappo di adescamento.

Quando comincia a uscire il liquido, serrare il tappo.

Negli impianti dove è presente liquido a temperatura elevata, particolare attenzione deve essere

prestata al rischio di ustioni causate dal contatto

con il liquido caldo.

Avvertimento

Prestare attenzione all'orientamento del foro di

adescamento per assicurarsi che la fuoriuscita

d'acqua non possa causare lesioni a persone o

danni al motore o ad altri componenti.

Negli impianti dove è presente liquido a temperatura elevata, particolare attenzione deve essere

prestata al rischio di ustioni causate dal contatto

con il liquido caldo.

Una volta che l'impianto idraulico è stato riempito con il liquido,

aprire lentamente la valvola di intercettazione in mandata finché

non sia completamente aperta.

Avvertimento

Se il motore ha una potenza selezionata in base a

una portata massima specifica, una pressione

differenziale inferiore a quanto previsto potrebbe

causare un sovraccarico.

Funzionamento in aspirazione con valvola di non ritorno

Sia il collettore di aspirazione che la pompa devono essere riempiti di liquido e spurgati prima dell’avviamento.

1. Chiudere la valvola di intercettazione in mandata e aprire lentamente la valvola in aspirazione.

2. Rimuovere il tappo di adescamento (M).

3. Versare il liquido nel foro fino a che il collettore di aspirazione

e la pompa siano completamente pieni.

4. Montare il tappo di adescamento (M).

Il tubo di aspirazione può essere riempito e spurgato tramite il

tappo di adescamento. Vedere fig. 24. In alternativa, è possibile

installare un dispositivo di adescamento con imbuto prima della

pompa.

Impianti aperti nei quali il livello del liquido è al di sotto

dell'ingresso della pompa

Controllare il sovraccarico misurando l'assorbimento di corrente

del motore e confrontando il valore ottenuto con la corrente nominale specificata sulla targhetta di identificazione del motore.

In caso di sovraccarico del motore, chiudere la valvola di intercettazione di mandata finché il motore non sia più sovraccaricato.

È consigliabile misurare sempre il consumo di corrente del

motore all'avviamento.

Nota

All'avvio, la corrente assorbita dal motore è fino a

sei volte superiore alla corrente a pieno carico

specificata nella targhetta di identificazione del

motore.

10.5 Avviamento/arresto

1. Aprire completamente la valvola di intercettazione eventualmente presente in aspirazione.

Numero max. di avviamenti/ora

2. Chiudere la valvola di intercettazione in mandata e serrare il

tappo di adescamento e il tappo di drenaggio.

Dimensioni

3. Collegare una pompa manuale di spurgo invece di un dispositivo di adescamento (imbuto).

Numero di poli

2

4

6

56 - 71

100

250

350

80 - 100

60

140

160

112 - 132

30

60

80

5. Dopo avere aperto la valvola a saracinesca, spurgare il collettore di aspirazione con colpi di pompa brevi e rapidi, sino a

che il liquido fuoriesca dal lato di mandata.

160 - 180

15

30

50

200 - 225

8

15

30

6. Chiudere la valvola in corrispondenza della pompa di spurgo.

250 - 315

4

8

12

E: Tappo di drenaggio

M: Tappo di adescamento

TM03 3935 1206

4. Installare una valvola a saracinesca tra la pompa di spurgo e

la pompa centrifuga, allo scopo di evitare un'eccessiva pressione sulla pompa di spurgo.

Fig. 24 Tappo di drenaggio e adescamento

89

11. Manutenzione

13. Assistenza

Avvertimento

Avvertimento

Prima di iniziare a lavorare sulla pompa, occorre

disinserire l'alimentazione elettrica.

Assicurarsi che non possa essere accidentalmente ripristinata.

Se una pompa ha pompato liquido nocivo per la

salute o tossico, sarà classificata come contaminata.

11.1 Pompa

La pompa non richiede particolare manutenzione.

Se la pompa deve essere svuotata per un periodo prolungato di

inattività, iniettare alcune gocce di olio al silicone sull'albero in

corrispondenza del supporto cuscinetto. In tal modo, si eviterà

l'incollaggio delle superfici della tenuta meccanica.

11.2 Tenute meccaniche

Le tenute meccaniche non richiedono manutenzione e consentono un funzionamento della pompa senza trafilamenti. Se si

notano perdite di liquido notevoli e in aumento è necessario controllare immediatamente l’integrità della tenuta meccanica. Se le

superfici di contatto risultano danneggiate, è necessario sostituire

l’intera tenuta meccanica. Le tenute meccaniche vanno trattate

con la massima cura.

Se si chiede a Grundfos di riparare la pompa, occorre comunicare

i dettagli sul liquido pompato ecc. prima di spedire la pompa per

la riparazione. In caso contrario Grundfos può rifiutarsi di accettare la pompa.

13.1 Kit di riparazione

Kit di riparazione per NB, NBG, vedere www.Grundfos.com

(WebCAPS), WinCAPS o il Catalogo dei kit di riparazione.

14. Calcolo della pressione minima di

aspirazione

La pressione minima di aspirazione "H" in metri di prevalenza

richiesta durante l'esercizio per evitare la cavitazione della

pompa si può calcolare tramite la formula seguente:

H = pb x 10,2 – NPSH – Hf – Hv – Hs

pb

Pressione barometrica in bar.

(la pressione barometrica può essere assunta

a = 1 bar.)

Nei sistemi chiusi, pb indica la pressione di sistema in

bar.

NPSH

Prevalenza in aspirazione in metri (da leggere sulla

curva NPSH, pag. 599, alla portata massima della

pompa).

La portata massima non deve superare i valori specificati per la singola pompa a pagina 585.

Hf

Perdita di carico nel tubo di aspirazione in metri di prevalenza.

Hv

Tensione di vapore in metri di prevalenza, vedere

pagina 605, dove tm = temperatura del liquido.

Hs

Margine di sicurezza= min. 0,5 metri di prevalenza.

11.3 Motore

Controllare il motore ad intervalli regolari. È importante tenere

pulito il motore per assicurare una ventilazione adeguata. Se la

pompa viene installata in un ambiente polveroso, deve essere

pulita e controllata regolarmente.

11.4 Lubrificazione

Cuscinetti motore

I motori di dimensioni fino a 160 inclusi sono dotati di cuscinetti

con lubrificazione permanente che non richiedono manutenzione.

I motori di dimensioni superiori a 160 dovranno essere lubrificati

come specificato nella relativa targhetta di identificazione.

Possono verificarsi fuoriuscite di grasso dal motore.

Tipo di lubrificante: Vedere 11.4.1 Grasso dei cuscinetti.

11.4.1 Grasso dei cuscinetti

Deve essere utilizzato grasso al litio in conformità alle seguenti

specifiche:

•

NLGI classe 2 o 3.

•

Viscosità dell'olio di base: da 70 a 150 cSt a +40 °C.

•

Gamma di temperatura: da –30 °C a +140 °C durante il funzionamento continuo.

12. Periodi di inattività e protezione dal gelo

Per evitare danni, le pompe inattive in periodo di gelo devono

essere svuotate.

Togliere il tappo di drenaggio e svuotare la pompa. Vedere fig. 24.

Non stringere il tappo di adescamento e rimettere in posizione il

tappo di drenaggio fino al successivo utilizzo della pompa.

90

Se il valore "H" calcolato è positivo, la pompa può funzionare con

un sollevamento in aspirazione massimo di "H" metri di prevalenza.

Se il valore H calcolato è negativo, è richiesta una prevalenza in

aspirazione minima di "H" metri. Durante il funzionamento deve

essere soddisfatto il valore calcolato di "H".

Esempio:

pb = 1 bar.

Tipo di pompa: NB 50-200/219, 2 poli, 50 Hz.

Portata: 70 m³/h.

NPSH (leggere a pagina 599): 2,35 metri di prevalenza.

Hf = 3,0 metri di prevalenza.

Temperatura del liquido: +90 °C.

Hv (leggere a pagina 605): 7,2 metri di prevalenza.

H = pb x 10,2 – NPSH – Hf – Hv – Hs [metri di prevalenza].

Avvertimento

H = 1 x 10,2 – 2,35 – 3,0 – 7,2 – 0,5 = –2,85 metri di prevalenza.

Prestare attenzione al liquido che fuoriesce perché potrebbe causare lesioni personali o danni al

motore o ad altri componenti.

Questo significa che durante il funzionamento è richiesta una prevalenza in aspirazione di 2,85 metri.

Negli impianti dove è presente liquido a temperatura elevata, particolare attenzione deve essere

prestata al rischio di ustioni causate dal contatto

con il liquido caldo.

Pressione di aspirazione calcolata in kPa:

2,85 x 9,81 = 28 kPa.

Pressione di aspirazione calcolata in bar:

2,85 x 0,0981 = 0,28 bar.

15. Tabella di ricerca guasti

Avvertimento

Prima di rimuovere il coperchio della morsettiera e di effettuare lavori sulla pompa, accertarsi che l’alimentazione

elettrica sia scollegata e che non possa essere accidentalmente ripristinata.

Avaria

Causa

Soluzione

1. La portata è bassa o

nulla.

a) Collegamenti elettrici errati (due fasi).

Controllare i collegamenti elettrici ed eventualmente correggerli.

b) Senso di rotazione errato.

Scambiare due fasi dell'alimentazione di rete.

c) Aria in aspirazione.

Spurgare la tubazione di aspirazione o la pompa e rabboccare.

d) Contropressione troppo elevata.

Impostare il punto di lavoro in base alle curve caratteristiche della pompa. Verificare l’assenza di impurità.

e) Pressione di aspirazione troppo bassa.

Aumentare il livello del liquido in aspirazione. Aprire la

valvola di intercettazione nel tubo di aspirazione.

Assicurarsi che le condizioni di 7.6 Tubazionisiano soddisfatte.

f)

Pulire la pompa.

Collettore di aspirazione o girante intasati da

impurità.

g) La pompa aspira aria a causa della tenuta

idraulica del sistema difettosa.

Controllare le tenute della tubazione, le guarnizioni del

corpo pompa e le tenute meccaniche. Sostituire se

necessario.

h) La pompa aspira aria a causa del basso

livello del liquido.

Aumentare il livello del liquido in aspirazione e mantenerlo il più possibile costante.

2. L'interruttore di prote- a) Pompa bloccata da impurità.

zione è scattato a

b) La pompa funziona al di sopra del punto di

causa del sovraccalavoro nominale.

rico del motore.

c) La densità o la viscosità del liquido sono

superiori a quelle specificate.

3. La pompa è

rumorosa.

La pompa vibra e gira

in modo non

uniforme.

Se è ammessa una portata inferiore, ridurre la portata.

Oppure montare un motore più potente.

d) La regolazione di sovraccarico dell'interruttore di protezione è errata.

Controllare la regolazione dell'interruttore di protezione

del motore ed eventualmente sostituirlo.

e) Il motore sta funzionando a due fasi.

Verificare il collegamento elettrico. Controllare ed eventualmente sostituire il fusibile.

a) Pressione di aspirazione troppo bassa

(cavitazione).

Aumentare il livello del liquido in aspirazione. Aprire la

valvola di intercettazione in aspirazione. Assicurarsi che

le condizioni di 7.6 Tubazioni siano soddisfatte.

b) Aria nel tubo di aspirazione o nella pompa.

Spurgare la tubazione di aspirazione o la pompa e rabboccare.

c) Contropressione inferiore a quanto specificato.

Impostare il punto di lavoro in base alle curve caratteristiche della pompa.

d) La pompa aspira aria a causa del basso

livello del liquido.

Aumentare il livello del liquido in aspirazione e mantenerlo il più possibile costante.

e) Girante sbilanciata (pale della girante bloccate).

Controllare e pulire la girante.

f)

4. Perdite nella pompa o

in corrispondenza

degli attacchi.

Perdite dalla tenuta

meccanica.

Pulire la pompa.

Impostare il punto di lavoro in base alle curve caratteristiche della pompa.

Componenti interni usurati.

Sostituire i componenti usurati.

g) Le tubazioni inducono tensioni meccaniche

sulla pompa causando rumore all'avviamento.

Montare la pompa in modo che non sia meccanicamente

sotto sforzo.

Sostenere adeguatamente le tubazioni.

h) Cuscinetti in avaria.

Sostituire i cuscinetti.

i)

Ventola motore danneggiata.

Sostituire la ventola.

j)

Corpi estranei nella pompa.

Pulire la pompa.

k) Rumore causato dal convertitore di frequenza.

Vedere 9.2 Funzionamento con convertitore di frequenza.

a) Le tubazioni inducono tensioni meccaniche

sulla pompa causando perdite nella pompa o

negli attacchi.

Montare la pompa in modo che non sia meccanicamente

sotto sforzo.

Sostenere adeguatamente le tubazioni.

b) Guarnizioni del corpo pompa e degli attacchi

non a tenuta.

Sostituire le guarnizioni del corpo pompa o degli attacchi.

c) Tenuta meccanica sporca o incollata.

Controllare, pulire ed eventualmente sostituire la tenuta

meccanica.

d) Tenuta meccanica danneggiata.

Sostituire la tenuta meccanica.

e) Superficie dell'albero rovinata.

Sostituire l'albero.

91

Avaria

Causa

Soluzione

5. Temperatura troppo

elevata nella pompa o

nel motore.

a) Aria nel tubo di aspirazione o nella pompa.

Spurgare la tubazione di aspirazione o la pompa e rabboccare.

b) Pressione di aspirazione troppo bassa.

Aumentare il livello del liquido in aspirazione. Aprire la

valvola di intercettazione in aspirazione. Assicurarsi che

le condizioni di 7.6 Tubazioni siano soddisfatte.

c) Scarsa o eccessiva lubrificazione cuscinetti o

grasso di tipo inadeguato.

Rabboccare, ridurre o sostituire il lubrificante.

d) Sforzo assiale troppo elevato.

Controllare i fori di sfiato della girante e gli anelli di fermo

sul lato aspirazione della girante.

e) L'interruttore di protezione del motore è in

avaria o il valore impostato non è corretto.

Controllare la regolazione dell'interruttore di protezione

del motore ed eventualmente sostituirlo.

f)

Ridurre la portata.

Il motore è in sovraccarico.

16. Smaltimento

Questo prodotto o le sue parti devono essere smaltiti nel rispetto

dell'ambiente:

1. Usare i sistemi locali, pubblici o privati, di raccolta dei rifiuti.

2. Nel caso in cui non fosse possibile, contattare Grundfos o

l'officina di assistenza autorizzata più vicina.

Soggetto a modifiche.

92