Misurare per migliorare: la raccolta dati per l’Operational

Excellence in uno stabilimento di contenitori in vetro per il

farmaceutico

Stefano Tombolato

Infrastructure and General Plant Italia

Ompi Srl (Stevanato Group)

Ingegnere Elettronico laureato

all’Università di Padova, lavoro in Stevanato Group dal 2006, dove ho ricoperto vari ruoli legati alla produzione

ed al Continuous Improvement, fino ad arrivare ad occuparmi di gestione e manutenzione degli impianti italiani del gruppo.

Indice

Stevanato Group è il più grande gruppo

privato al mondo a disegnare e produrre

packaging in vetro per farmaci parenterali.

Fin dall’inizio, lo Stevanato Group ha sviluppato autonomamente la tecnologia e i macchinari necessari per raggiungere i massimi standard qualitativi e innovativi richiesti dal settore.

Mission

Creare sistemi, processi e servizi che garantiscano

l’integrità dei farmaci

parenterali

8

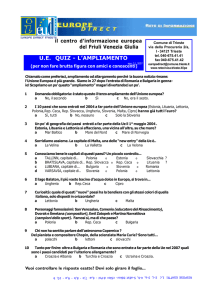

La struttura dello Stevanato Group

PHARMACEUTICAL

SYSTEMS

ENGINEERING

SYSTEMS

CONVERTING

SYSTEMS

PHARMA

INSPECTION

SYSTEMS

I punti di forza dell’azienda (Pharmaceutical & Engineering)

Offerta completa ( ampolle, f iale, siringhe) da tubi in vetro

Leader nella produzione di fiale per insulina

Leader nelle tecnologie di conversione (SPAMI)

Soluzioni innovative per le biotecnologie

100% dei prodotti controllati in visione

Offerta completa di prodotti sterili ( ampolle, f iale, siringhe, etc… ) brandizzate EZ-­‐fill

Macchine di ispezione automatica di ogni tipo (Optrel and InnoScan)

Lo Stevanato Group Oggi

Brabrand

Bratislava

Newtown, PA | Sales Office

Zhangjiagang

Monterrey

Piombino Dese

Piombino Dese

Piombino Dese

Latina

Piombino Dese | Headquarters

Zhangjiagang | Sales Office

Ompi è la Divisione Sistemi Farmaceutici dello Stevanato Group. Ha esperienza e competenze uniche nel formire conenitori farmaceutici di qualità superiore a partire da tubi di vetro.

L’offerta Ompi

Bulk Containers ampoules

vials

syringes

cartridges

special containers

vials

syringes

cartridges

Clienti Chiave

Presenza Ompi

Lo stabilimento Ompi di Piombino Dese

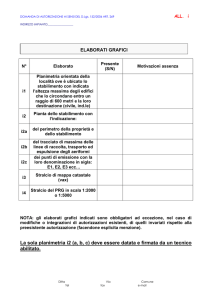

La visione d’insieme dello stabilimento

Rep.1

Rep.2

Rep.EZ-­fill

Rep.3bis

Rep.3

Rep.4

Rep.5

Rep.XQ

Reparto 3 / 3 bis -­ Materiali in ingresso

Reparto 3/3 bis – La produzione

Reparto 3 / 3 bis – Camera Bianca

La situazione preesistente -­ Efficienza

Il sistema di raccolta dati di efficienza preesistente, presente in un solo stabilimento, era basato su un Database Access. Questo comportava alcune limitazioni, in termini di:

• Dati raccolti

• Tecnologia

• Replicabilità (roll out)

La situazione preesistente – Qualità, ERP, Ricette

Qualità: gestita in cartaceo/excel, mancava un preciso e consolidato database di controlli e di un piano di controlli chiaro ed univoco

ERP: Nessun dato veniva scambiato in automatico con il sistema gestionale

Ricette parametri impianto: Non vi era alcuno storico ed il settaggio era gestito manualmente

"Non si può migliorare ciò che non si può misurare"

Robert Kaplan

Esigenze

Misurare in real-­‐time l’efficienza di processo di ogni linea produttiva:

• intervento correttivo real-­‐time dell’operatore

• Analisi settimanali-­‐mensili del process engineer

Sostituire format cartacei con digital-­‐sheets:

• Dati di controllo qualità (IPC) in real-­‐time all’operatore e in laboratorio

• Analisi dati istantanei e potenzialità di analisi incrociate ed estese I requisiti della soluzione

• Basata su standard tecnologici noti ed affidabili

• Configurabile e modulare, da espandere potenzialmente in altri stabilimenti

• In grado di supportare efficacemente lo scambio dati con altri sistemi di controllo, degli impianti o gestionali

• Potenzialmente base per un sistema di reportistica centralizzata fra linee e stabilimenti diversi

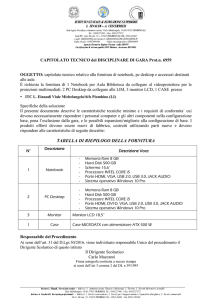

I moduli

Rese: monitoraggio ed acquisizione dei dati di processo

Qualità: acquisizione dati

Ricette: • gestione archivio

• gestione versioning

• gestione invio a macchine

• monitoraggio dati di processo principali via web

Tutto questo…

… facendo in modo che tutti i dipendenti siano primi attori della trasformazione!

Il motore del cambiamento

ovvero...

Il dipartimento Operational Excellence

Il dipartimento Operational Excellence si occupa di:

• Mettere assieme le necessita di persone e strutture, assieme a quelle di clienti e mercato

• Condividere le best practices e la conoscenza fra gli stakeholders

• Gestire il processo di miglioramento continuo

• Definire i target e misurare i risultati, per costruire una cultura dell’Operational Excellence

From

To

Team di Progetto e IT

• Coinvolgimento di un team multifunzionale (Produzione-­‐

CQ-­‐Logistica)

• Coinvolgimento QA

• Realizzazione network industriale

• Integrazione/comunicazione con sistema IT gestionale

Nuove abitudini

Il personale, parte attiva della trasformazione, ha dovuto gradualmente imparare ad utilizzare nuovi strumenti tecnologici, come ad esempio:

• Pannelli touch-­‐screen

• Big-­‐screen (installati sulle linee)

• Reportistica web

• Tablet

Gestione multisite

Con i roll-­‐out su più linee e più sedi è diventato necessario gestire informazioni provenienti da molte sedi, prevedendo:

• Gestione centralizzata delle anagrafiche con un DB Master

• Gestione centralizzata dello scambio dati con gestionale

• Interfaccia applicazione e report multilingua (Cinese incluso)

Pannello operatore in linea

Pannello operatore confezionamento

Portale SCADA Web

Vantaggi produttivi

• Riduzione tempi di reazione: minor scarto, minori perdite (aggressione problema al nascere)

• Aumento qualità: la riduzione dei tempi di reazione al problema

Vantaggi gestionali

• Eliminazione tempo/uomo trasferimento dati da cartaceo a gestionale o format Excel

• Potenzialità di analisi e correlazione

• Standardizzazione dei format e uniformità/allineamento di Gruppo

• Tracciabilità completa del prodotto

Disponibilità dati di efficienza e qualità – Controllo Qualità

• Anagrafica (con foto) difetti comune tra i vari stabilimenti

• Riduzione utilizzo carta

• Automazione della generazione dei report

• Riduzione errori e tempi reportistica

• Minor tempo necessario agli operatori nella realizzazione dei controlli • Individuazione in tempo reale superamento soglie difetti (AQL – Acceptable Quality Limit)

Disponibilità dati di efficienza e qualità

Controllo efficienza (Qualità & Performance) real-­‐time

• Soglie di allarme impostabili sugli scarti

• Statistiche basate su dati certi e puntuali

Distribuzione dei dati

Informazioni delle rese degli impianti disponibili in “real-­‐

time” attraverso

• Big-­‐screen in reparto

• Mail

• Report

A ciascuno l’informazione corretta nel momento e nella forma corretti per garantire la consapevolezza e supportare i processi decisionali

Forma dei dati

BENCHMARKING

I dati tra i vari reparti e siti sono uniformi e comparabili permettendo lo sviluppo di analisi globali complesse

• Confronto tra performance veloce

• Linea

• Reparto • Stabilimento

• Analisi scostamento performance di qualità rispetto alla media storica del medesimo articolo

Italia

Messico

2010

2011

2012

6

6

16

8

2013

2014

2015

20

8

7

4

5

10

Slovacchia

106

Tot Linee

56

10

6

Cina

2016

25

15

10

Nuove funzionalità ed evoluzioni

TABLET

• Applicazioni mobile per controlli e rilasci

• Gestione fuori specifica e deviazioni

LABORATORI STRUMENTALI CQ

• Gestione misure da strumenti elettronici e archivio automatico

Grazie per l’attenzione