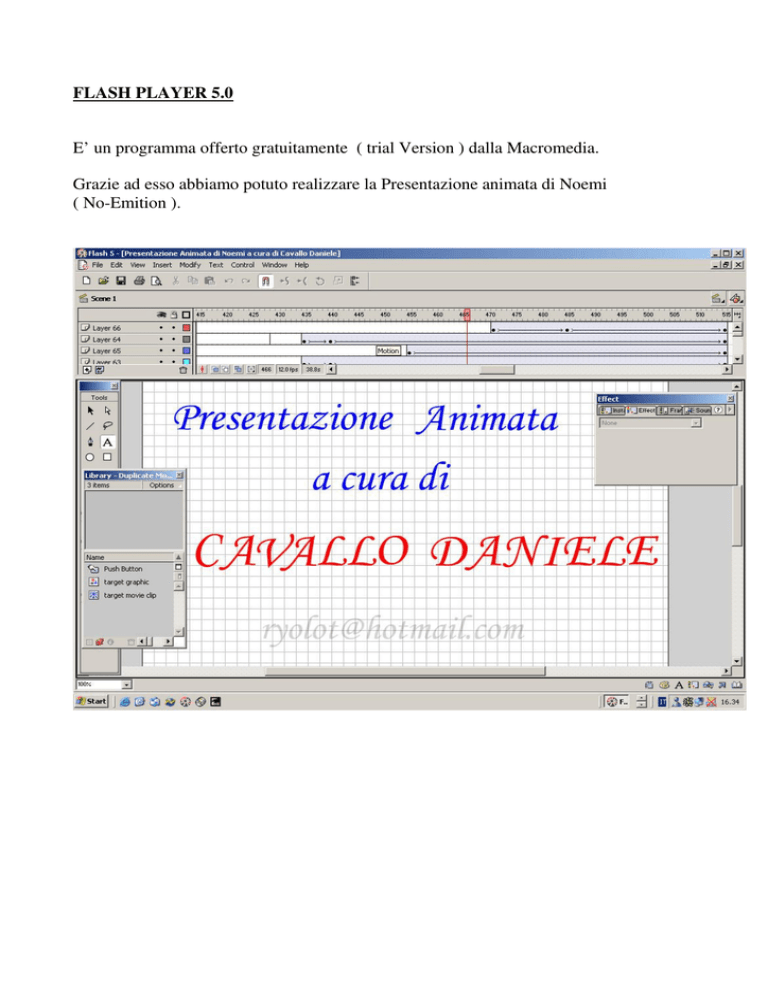

FLASH PLAYER 5.0

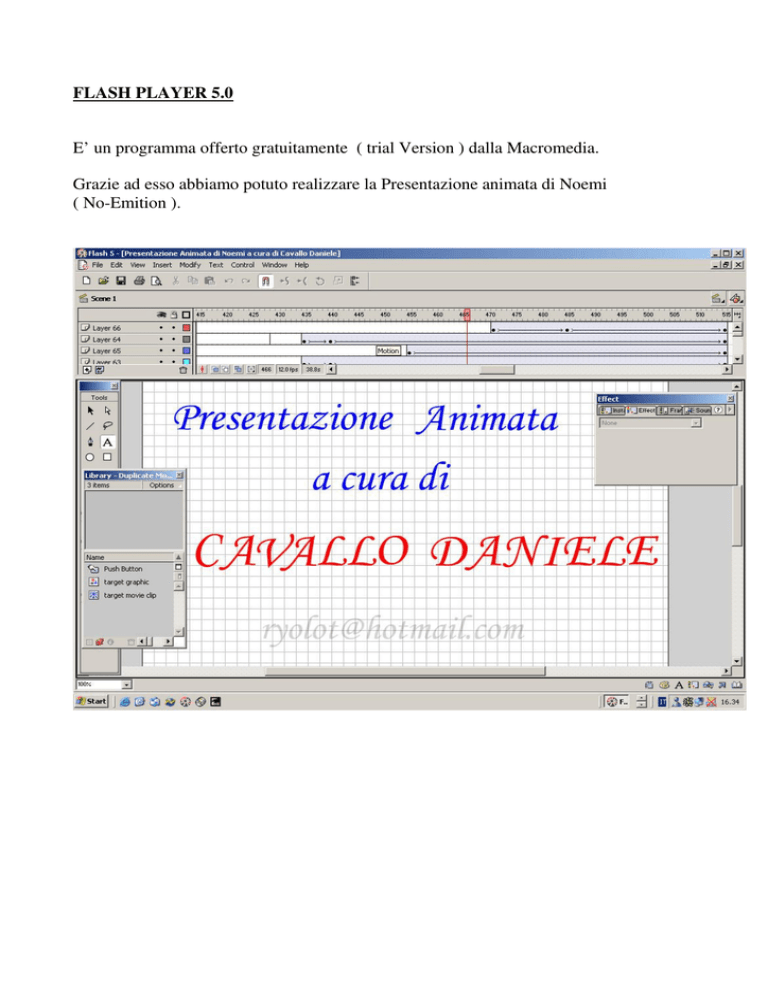

E’ un programma offerto gratuitamente ( trial Version ) dalla Macromedia.

Grazie ad esso abbiamo potuto realizzare la Presentazione animata di Noemi

( No-Emition ).

Accesso Negato

Se il Nome Utente o la Password risulteranno errati o non esistenti, apparirà la

schermata sottostante.

Richiesta Password

Per accedere alle impostazioni del Portale bisogna essere forniti di un nome Utente

e una Password, ossia un codice di identificazione. Una volta immesso tale codice,

il sistema provvederà a confrontarlo con quelli del Database.

Gestione Utenti

Grazie a questa sezione, gli Amministratori del Portale possono assegnare un ruolo

ben preciso ai diversi utenti. I ruoli rappresentano i livelli di accesso.

Impostazioni Portale

Quest’area è strettamente riservata agli Amministratori del Portale. Da questa

sezione è possibile perciò modificare le impostazioni generali, l’interfaccia della

Home Page e accedere alla gestione del Portale.

Raccolte Documenti

Possiamo notare la netta divisione tra le aree delle scuole partecipanti al progetto.

Basterà selezionare un collegamento per visualizzare i files e i documenti immessi dai

vari Utenti del Portale.

Home Page

L’immagine sottostante rappresenta la Home Page del nostro portale internet (

www.itismajo.it/scuolalavoro ), ossia la pagina iniziale. In essa troveremo i vari Links

(collegamenti ) dedicati alle numerose aree del portale, alle impostazioni ed ai siti delle

altre scuole partecipanti al Progetto Cipe.

Le pagine HTML consentono di inserire all’interno del loro codice componenti attivi o

dinamici, che hanno origine da qualsiasi altro linguaggio compatibile, per esempio

Javascript o ASP.

Gli inserimenti sono in programmazione “attiva”, significa che sono veri e propri

programmi, al contrario dell’HTML che è un linguaggio statico, cioè consente soltanto il

posizionamento e la strutturazione di una pagina web. E’ quindi evidente che un

qualsiasi database o procedura per caricamento automatico di documenti richiede uno

script particolare. Nelle pagine del portale questi script sono eseguiti in Javascript, e

sono inseriti nel codice stesso delle pagine. Si è preferito optare per questo linguaggio

poiché non richiede eccessiva potenza di calcolo da parte del server su cui risiedono le

pagine. Infatti il Javascript inserito nelle pagine web esegue il suo codice direttamente

sul computer client, cioè quello del navigatore, evitando complicate procudere sul

server.

Al contrario l’ASP e il PHP, due linguaggi molto potenti (che sono rispettivamente per

server Microsoft di tipo NT e server Unix di tipo Apache) richiedono grandi calcoli da

parte del server, e nel nostro caso il piccolo server del Majorana non era in grado di

soddisfare la richiesta.

Inoltre il software Microsoft Sharepoint (disponibile gratuitamente in forma Freeware al

sito Microsoft www.microsoft.com) ha inserito nelle pagine componenti attivi di

Frontpage; quest’ultimo è un intuitivo programma di elaborazione di pagine web, a cui si

appoggia Microsoft Sharepoint per generare le pagine. Per evitare quindi “la

standardizzazione” dell’intero portal abbiamo dapprima generato le pagine col sistema

proposto, e successivamente abbiamo ritoccato direttamente il codice per ottenere i

risultati voluti, agendo sui Javascript e sull’HTML stesso.

Struttura del portal

Organizzazione degli accessi

Il portale consente di caricare documenti soltanto a coloro che sono stati autorizzati dai

due webmaster del portale. Questa decisione si è resa necessaria, poiché il sito è visibile

da qualsiasi motore di ricerca e un eventuale libero accesso avrebbe sicuramente portato

qualche noia da parte di smanettoni o “finti” hacker del web. Il prezzo pagato è stato

quello di registrare due responsabili per istituto, che caricassero online i lavori compiuti

da ogni gruppo.

I registrati hanno quindi la possibilità di caricare documenti; modificare le liste dei

partecipanti e pubblicare annunci o news sull’home page. Qualsiasi altra impostazione è

riservata ai due webmaster.

Organizzazione delle pagine

La struttura di un sito web, o di un portal, la si comincia a progettare dalla pagina

principale, l’home page. Da lì si cerca di strutturare le pagine e i collegamenti nel modo

più semplice e intuitivo possibile. Per il portal Scuolalavoro ho deciso di centrare

nell’Home page eventuali annunci o comunicazioni dei webmaster o dei partecipanti al

progetto. Questo perché uno degli obiettivi di un portal è l’aggiornamento costante e

l’informazione a tutti i partecipanti al progetto.

Sulla sinistra ho invece posizionato le aree di sviluppo dell’intero progetto;

sostanzialmente ogni istituto ha una cartella web dove caricare i propri documenti, più

una cartella comune a tutti per file di interesse globale. Il caricamento dei documenti è

estremamente semplice, è sufficiente entrare nella cartella desiderata e seguire le

istruzioni su video. Ho comunque uploadato una breve guida per il caricamento, onde

evitare qualsiasi dubbio. Lo stesso vale per qualsiasi altra operazione consentita ai

partecipanti al progetto. Sono presenti le istruzioni e i passi da compiere per svolgere

l’operazione, tutto quanto in italiano e spiegato chiaramente.

Nella parte superiore i link portano alle varie sezioni generali del sito, come “Home

Page”, “Documenti”, “Annunci”, “Impostazioni”. In modo da consentire un facile

ritorno in fase di navigazione.

Nella parte destra sono invece presenti link relativi agli istituti partecipanti, o ad altre

aree di interesse comune. E’ inoltre presente una lista dei partecipanti per istituto,

raggiungibile da un semplice link posto nella parte superiore.

A primo impatto le pagine possono sembrare povere di dettagli, ma questa struttura ha

consentito, a scapito della grafica, di fornire un valido ed efficiente strumento di

interscambio dati, oltre a rendere disponibili i lavori di ogni istituto. Inoltre bisogna

specificare che le singole relazioni di istituto verranno curate dagli allievi stessi, e il

problema dell’impatto visivo passerà ad essi.

Programmazione

3.5 – Relazione relativa il sito web realizzata da Parlanti Roberto (5^F) e

Cavallo Daniele (5^B).

Il portale web Scuolalavoro nasce come strumento di scambio di dati e documenti tra gli

istituti partecipanti al progetto CIPE Macchina Elettrica. L’ideazione, risalente a prima

di Natale, ha tenuto conto di un parametro fondamentale, il file-sharing. Pertanto tutto il

lavoro è stato volto in quella direzione. Il progetto generale riguarda la progettazione di

un auto elettrica sotto tutti i suoi aspetti, singolarmente curati da sei istituti diversi per

ogni campo di competenza. Tutta la fase di studio è stata supportata dall’Unione

Industriale di Torino, e in fase di creazione i vari istituti si sono appoggiati a grosse ditte

di design automobilistico. (Bertone, Pininfarina).

All’ITIS E.Majorana è dunque toccato l’impianto elettronico dell’auto e il supporto

informatico dell’intero progetto. Per questo secondo compito si è subito pensato ad un

sito web in grado di presentare l’intero progetto e divulgare le informazioni dei vari

istituti. Successivamente l’idea iniziale del semplice sito è stata modificata in Portale

web. Quali sono le differenze?

Un sito presenta semplicemente un qualunque argomento mentre il portale, oltre alle

funzioni del primo, ha la caratteristica di garantire un’interattività tra l’utente navigatore

e il webmaster che gestisce il tutto. Nel caso del progetto dell’auto è facilmente

comprensibile di come i dati ottenuti dai singoli istituti siano necessari agli altri per

proseguire i lavori (per esempio i gruppi che si occupavano dei sensori elettronici

dovevano comunicare, all’istituto che si occupa del design interni, le dimensioni dei vari

display da inserire nel cruscotto dell’auto).

Creazione

E’ così nato il portale. Grazie all’attività formativa di Stage svolta nel mese di Febbraio,

e all’aiuto di un semplice programma siamo riusciti a mettere online e in breve tempo un

semplice portal di scambio documenti. L’attività formativa era volta soprattutto alla

programmazione per il web, quindi stiamo parlando di Active Server Pages (ASP),

Javascript e gestione di database in SQL e ORACLE. L’apprendimento in febbraio,

unito a esperienze personali in grafica e web designing, ci ha spinto a scegliere un

prodotto per facilitare il lavoro: Microsoft Sharepoint. Il programma consente di

preparare script per pagine web che consentano l’upload e il download di documenti

direttamente dalla cartella web del server. Nel nostro caso il server del Majorana.

Ovviamente l’applicativo fa uso di script e comandi standardizzati, ma con una buona

dose di elaborazione e riprogrammazione dati abbiamo ottenuto i risultati sperati.

Vi era necessità di caricare online al più presto possibile il portale e abbiamo dovuto

uploadare il tutto senza badare ai dettagli. In questo modo mentre era già in corso lo

scambio di documenti abbiamo potuto aggiustare e mettere a punto le pagine in pochi

giorni per prepararlo al meglio.

3.4 – Prototipi realizzati dalla classe 5^F.

Termometro con pic 16C84.

Il circuito è stato realizzato su un unica basetta relativamente piccola che contiene il

display LCD a 2 righe e 16 colonne.

I termometro misura in parallelo tre temperature provenienti da tre sonde: una

posizionata all'

interno dell'

abitacolo, l'

altra all'

esterno e la terza sul blocco batterie.

Il software, scritto in C standard, provvede a selezionare ciclicamente, tramite L'

ADC

08138, una delle tre sonde, LM335, e visualizza sul display il valore rilevato.

Il processo di taratura è avvenuto sulle singole sonde facendo riferimento ad un

termometro campione.

I sistema può essere alimentato a 12V, il regolatore di tensione LM7805 provvede a

fornire al PIC la corretta alimentazione.

Il range di temperatura di funzionamento va da -20 a +100˚C con risoluzione di + 0.5˚C

Il PIC16C84 è un microcontrollore a 8 bit per tutti gli usi, a basso costo, il software e`

memorizzato sulla memoria EEPROM interna.

Programma contak.c

Diagramma di flusso:

START

configura pin I/O, iniz. LCD

Visualizza su LCD II°

riga

Km/h xxxxxx xxx,x

TMR0=0

Delay1s

Vel=TMR0

TMR0=0

Vel > decim

hmp=hmpVisualizza su LCD I°

riga

xxx Km/h

Aggiorna Km

parz. in

EEDATA

SI

Hmp>

=

Visualizza su LCD II°

riga

Km/h xxxxxx xxx,x

NO

In_azz

=0

Aggiorna Km

totali in

EEDATA

SI

Scrivi 000,0 in

EEDATA Km par

NO

Visualizza su LCD II°

riga

Km/h xxxxxx xxx,x

EEwrite('0');

EEwrite('0');

EEwrite('0');

EEkmrd();

}

}

}

TMR0 = 0;

// Azzera il TIMER

while(1)

{

Delay1s();

vel = TMR0;

TMR0 = 0;

// Azzera il TIMER

sdec(vel);

LcdComm(0x85);

//Cursore I riga pos. 5

LcdData(s[0]);

// time x vis I riga 4ms

LcdData(s[1]);

// 72usec

LcdData(s[2]);

LcdData(' ');

LcdData('K');

LcdData('m');

LcdData('/');

LcdData('h');

LcdData(' ');

LcdData(' ');

LcdData(' ');

hmp += vel;

if (hmp >=374)

// 374 imp. x 100m D=51 cm

{

hmp -=374;

EEADR=1;

EErdwr();

// incr. hmp ADDR=1

if(Flags.0)

{

EEADR=3; // agg. Kmparz da ADDR=3

while

(Flags.0)

{

Flags.0=0;

EErdwr(); // si autoincrementa

}

}

EEADR=0;

EErdwr();

// incr. hm ADDR=0

if(Flags.0)

{

EEADR=8; // agg. Km da ADDR=8

while

(Flags.0)

{

Flags.0=0;

EErdwr();

}

}

EEkmrd();

}

if(IN_azzp == 0)

{

EEADR=1;

EEwrite('0');

EEwrite(',');

PORTA=0;

PORTB=0;

lcd_init();

//

}

void EEkmrd(void)

{

LcdComm(0xc0);

//inizio II riga

LcdData('K');

LcdData('m');

LcdData(' ');

EEADR=13;

// da 13 a 1

do {

EECON1.RD=1;

LcdData(EEDATA);

}

while(EEADR--);

}

void EErdwr(void)

{

EECON1.RD=1;

EEDATA++;

if(EEDATA >'9')

{

EEDATA= '0';

Flags.0=1;

}

EEwrite(EEDATA);

}

void EEwrite(uchar x)

{

EEDATA=x;

EECON1.WREN=1;

INTCON.GIE=0;

EECON2=0x55;

EECON2=0xaa;

EECON1.WR=1;

INTCON.GIE=1;

while(EECON1.WR);

EECON1.WREN=0;

EEADR++;

}

void main()

{

uchar

vel;

long hmp;

init();

EEkmrd();

delayms(30);

PORTB=0x20;

LCD_E = 1;

delayms(5);

LCD_E = 0;

delayms(4);

LcdComm(0x28);

LcdComm(0x0c);

LcdComm(0x06);

LcdClear();

//set 4 bit data bus 2 line

//set disp on curs off blink off

//set incr, no shift

}

void Delay1s(void)

// Tempo di mis. vel. x D=51 cm

{

// 6 imp x giro

delayms(239); //961ms - 5 x visual. riga

delayms(239);

delayms(239);

delayms(239);

}

void sdec(uchar x)

{

s[0]='0';

while(x>=100)

{

s[0]++;

x-=100;

}

s[1]='0';

while(x>=10)

{

s[1]++;

x-=10;

}

if(s[0]=='0')

s[0]=' ';

s[2]='0'+x;

}

void init(void)

{

OPTION=0b00101000;

//PSA=1> 1:1, T0SE=0>fr. sal,

T0CS=1>ck da RA4

TRISB=0;

//

TRISA=0x11;

//RA4>IN_ck, RA0>IN_azzp

}

while(y--);

}

void del100u(void)

{

uchar x=19;

while(x--);

}

void enable(void)

{

LCD_E=1;

del100u();

LCD_E=0;

del100u();

}

void LcdComm(uchar z)

{

PORTB =z;

LCD_RS = 0;

enable();

SWAPF(z);

PORTB =z;

LCD_RS = 0;

enable();

}

void LcdData(uchar z)

{

PORTB =z;

LCD_RS = 1;

enable();

SWAPF(z);

PORTB =z;

LCD_RS = 1;

enable();

}

void LcdClear(void)

{

LcdComm(0x01);

delayms(2);

LcdComm(0x80);

}

void lcd_init(void)

{

//set

//set

PROGRAMMA IN LINGUAGGIO C

/*

contak1.c

tachimetro + contakm totale e parziale su LCD

;CATALANO F. 16/3/02 LCD4

RAM

ROM 314

O.k.

; Osc=4MHz, Ruota: D=51cm con 6 impulsi x giro 374 imp x

100m

su LCD 16x2 :

105 Km/h

: Vel.

Km Tot. :Km 000016 008,3: Parz.

*/

#pragma memory ROM [15] @ 0x2100;

#asm

DW

'0','0',',','0','0','0',' ',' ','0','0','0','0'

DW

'0','0'

#endasm

#include <16c84.h>

#ifndef uchar

#define uchar unsigned char

#endif

#define IN_azzp

PORTA.0

#define IN_ck

PORTA.4

// LCD Control lines

#define LCD_RS

PORTB.2

#define LCD_E

PORTB.3

#define LCD_DB4

PORTB.4

#define LCD_DB5

PORTB.5

#define LCD_DB6

PORTB.6

#define LCD_DB7

PORTB.7

uchar

s[3];

bits Flags;

void

EEwrite(uchar x);

void LcdComm(uchar z);

void LcdData(uchar z);

void

EErdwr(void);

void delayms(uchar y)

{

do

{uchar x=198;

while(x--);

// pin_17

// pin_3

// pin_8

// pin_9

// pin_10

// pin_11

// pin_12

// pin_13

Master:

schemi elettrici:

sulla cui uscita abbiamo i 5V, e per il circuito della regolazione della velocità del

motore. La parte principale dello schema è costituita dal micro (integrato U1) 16F84 che

svolge tutte le funzioni inerenti l’applicazione e per la visualizzazione viene utilizzato un

display lcd intelligente (integrato U2) del tipo 16*2, CDC4162.

Il controllo della velocità del motore è ottenuto mediante l’integrato U4, un LM555 in

cui attraverso il trimmer R3 si fa variare il D%:

Dmin =

R4

R4 + R3 + R5

Dmax =

R4 + R5

R4 + R3 + R5

Il led D2 da una indicazione visiva del valore medio della tensione d’uscita se

Dmin(spento o poca luce) se Dmax(acceso bene). Il transistor Q1 un 2N1711 fornisce la

corrente sufficiente per il pilotaggio del motore in CC. E’ da notare la presenza del diodo

D1 in quanto il carico è di tipo induttivo.

L’oscillatore del micro è costituito da un risonatore ceramico da 4 MHz con i 2

condensatori C3, C4 da 33pF. L’ingresso degli impulsi provenienti dall’optoaccopiatore

è applicato sull’ingresso Ra4 dell’integrato U1. Al connettore JP2 fanno capo

l’alimentazione e la massa dell’optpaccopiatore.

Quando la ruota presenta la parte piena al led, il foto BJT e off e VR8=0 mentre in

corrispondenza del foro il led illumina il foto BJT mandandolo in saturazione pertanto

VR8=Vcc.

Tra il PIN 3 e 4 di J2 è presente il tasto di azzeramento parziale in quanto la tensione su

RA0 normalmente alta mediante R7 viene mandata a 0. Sul PIN 3 del display è collegato

verso massa la resistenza R2 (2,7K) per fornire un adeguato contrasto al display. Il

display è utilizzato con 4 bit, i più significativi (D4-D7), mentre i meno significativi

(D0-D3) sono a massa. Complessivamente sono utilizzati solo 6 PIN del micro per la

gestione del display lcd.

3° COLLAUDO

Finito di saldare possiamo collaudare il nostro circuito, questa fase ci darà il responso

finale sulla riuscita o meno del nostro progetto.

PIC 16C84

Ha un architettura di tipo risc, e si programma con 35 istruzioni, ognuna di queste avrà

una riga di memoria. Tutte le istruzioni vengono eseguite in un tempo di ciclo (che nel

nostro caso corrisponde a 1us), mentre i salti vengono eseguiti in due cicli.

Ha una frequenza di oscillazione di 4 MHz, ma lo si può far arrivare fino a una

frequenza massima di 10 MHz.

Il nostro microcontrollore a al suo interno due tipi di memorie:

-la memoria programma: a 1 Kword di capacita, che corrispondono a 1024 istruzioni. E’

una memoria non cancellabile, può essere variata solo dal programmatore e non si

cancella allo spegnimento.

-la memoria dati (RAM): è una memoria volatile, il nostro è ha 8 bit,cioè lavora con dati

a 8 bit. Come già detto è una memoria volatile che quindi allo spegnimento del circuito

verrà resettata.

COMMENTO SCHEMA ELETTRICO

Si divide in 3 blocchi, il primo in alto a sinistra è l’alimentatore, al cui ingresso viene

applicata la tensione proveniente da un trasformatore da parete regolato a 9V. Tale

tensione viene utilizzata come ingresso sia dello stabilizzatore, ottenuto con LM7805

PROGETTO

Questa fase deve essere svolta con particolare attenzione, in quanto anche un piccolo

errore di calcolo potrebbe comportare una serie di errori successivi (i calcoli sono spesso

concatenati l’uno con l’altro) che altererebbe il funzionamento del nostro circuito.

La prima cosa da fare e fare uno schema grossolano del circuito che dobbiamo

realizzare, questo primo abbozzo viene chiamato schema a blocchi, in quanto il circuito

viene progettato secondo i blocchi di funzionamento.

A questo punto si analizza blocco per blocco lo schema per progettare le singole

caratteristiche dei vari blocchi di funzionamento, trovate queste bisogna passare alla

progettazione di ognuna affinché corrispondano alle direttive volute.

Adesso possiamo unire i vari progetti in un unico disegno chiamato schema elettrico. In

questo schema sono presenti tutti i componenti, con i loro relativi dati (es. per una

resistenza avremo il suo nome, la sua resistenza espressa in ohm, ed il suo contenitore) e

tutti i collegamenti da effettuare.

Infine dopo avere verificato su computer mediante il programma Orcad la corretta

realizzazione del circuito (viene fatto un controllo elettrico) possiamo passare al

realizzazione della piastrina. Prima della realizzazione pratica dobbiamo fare il disegno

della piastrina (consiste nel disegno delle singole piste e dei contatti dove inserire i

componenti). Questo processo viene fatto prima su carta e dopo aver appurato la sua

corretta realizzazione fatto su computer, sempre mediante il programma Orcad, il quale

per controllo ci dirà se i componenti sono collegati secondo lo schema elettrico, e se

abbiamo fatto tutti i collegamenti necessari.

A questo punto si stampa il tutto e si realizza la piastrina mediante tecniche simili a

quelle fotografiche, e grazie ad alcuni bagni chimici a cui viene sottoposta la piastrina.

Realizzata questa prima di poter montare i componenti bisogna controllare mediante il

tester (in funzione di cicalino) che le piste siano state fatte in maniera corretta, cioè non

ve ne siano di interrotte.

Sicuramente la parte più complicata è quella di programmazione del microcontrollore,

per questo prima di programmare il nostro micro abbiamo eseguito una simulazione a

computer del programma. Dopo aver appurato il buon funzionamento del nostro

programma abbiamo caricato il programma nel micro, grazie all’ausilio di un dispositivo

chiamato programmatore. Questo si collega alla seriale del computer; la quale fornirà i

dati da trasferire.

2° REALIZZAZIONE

Questa fase è la fase di saldatura. I componenti vengono fissati alla basetta medianti

saldatura con stagno, in questa operazione bisogna fare particolarmente attenzione a non

eseguire saldature a freddo, che rischierebbero di saltare o di non dare una buona

conducibilità elettrica. Per far si che queste non si verifichino bisogna riscaldare

attentamente le due parti che andranno a contatto con lo stagno liquido.

La prima funzione che troviamo è init() che assegna i pin della portb come uscita, i pin

della porta come ingresso e il pin RA4 come ingresso degli impulsi al timer sul fronte di

salita e richiama lcd_init() per l’inizializzazione dell’lcd. In tale sottoprogramma viene

stabilito che l’accesso deve avvenire a 4 bit, che utilizziamo 2 linee di visualizzazione,

dopo di che con lcdclear() azzeriamo lo stesso.

Troviamo successivamente la funzione EEKmrd() il cui scopo è quello di scrivere la

seconda riga dell’ lcd scrivendo prima Km e poi leggendo e visualizzando i valori

presenti nella memoria Eedata dall’indirizzo 13 all’indirizzo 1.

A questo punto azzeriamo il timer con la funzione TMR0=0 per poter iniziare il

conteggio degli impulsi provvenienti dalla ruota. Ora inizia un ciclo infinito in cui

troviamo delay1s che determina una attesa di 961ms corrispondenti al tempo di misura.

Successivamente il valore presente nel timer TMR0 viene salvato nella variabile vel, il

timer viene azzerato, il valore di vel attraverso la funzione sdec(vel) viene convertito in

decimale i cui valori si trovano in s[0](centinaia di Km/h), s[1](decine) e s[2](unità). Tali

valori vengono inviati all’ lcd attraverso la ripetuta chiamata di LcdData in questo modo

è completata la visualizzazione della prima riga.

A questo punto viene considerata la parte relativa al conteggio dei chilometri. Il valore di

vel viene aggiunto agli ettometri parziali e se tale valore supera 374 (impulsi per 100m)

decremento la hmp di 374 e incremento di 1 il valore degli ettometri con eventuale

riporto nelle cifre successive e memorizzazione dei nuovi valori nella memoria EEData.

Dopo di che viene eseguita la funzione EEKmrd() per aggiornare la seconda riga del

display con il nuovo valore dei chilometri.

L’ultimo controllo effettuato prima di concludere il ciclo principale è quello di

controllare il tasto per l’azzeramento dei chilometri parziali, infatti se il valore su tale

ingresso (RA0) è 0 nella memoria EEData a partire dall’ indirizzo 1 viene scritto 0,000.

La descrizione schematica del programma è riportata anche nel diagramma di flusso

allegato.

REALIZZAZIONE:

La fase di realizzazione e suddivisa in tre parti:

1°-progetto

2°-assemblaggio (che sarebbe la parte costruttiva vera e propria)

3°-collaudo

quanto devo memorizzarli in modo permanente per non perderli in caso di mancanza

della tensione di alimentazione.

Lo schema seguente semplifica la lettura:

Add: 0

13

Dato 0

0

1

2

3

4

5

0

,

0

0

0

6

7

8

5

9

3

10

11

12

0

0

0

analizziamo ora indirizzo per indirizzo:

indirizzo 0=vi sono gli ettometri totali, non possono essere azzerati e non vengono

visualizzati

indirizzo 1=vi sono gli ettometri parziali, hanno la funzione di azzeramento e vengono

visualizzati su lcd

indirizzo 2=vi è la virgola che divide gli ettometri dalle unità dei chilometri, ed è una

funzione che non può essere variata dall’utilizzo del circuito

indirizzo 3, 4 e 5 vi sono le unità, le decine e le centinaia dei chilometri parziali che

vengono visualizzati su lcd e sono azzerabili mediante il pulsante presente sulla scheda.

indirizzo 6 e 7=rimangono vuoti per separare i chilometri parziali dai totali.

indirizzo 8,9,10,11,12 e 13=vi sono nell'

ordine le unita, le decine, le centinaia, migliaia,

decine di migliaia e centinaia di migliaia dei chilometri totali.

#include= qui bisogna inserire le costanti del microcontrollore, in particolare bisogna

inserire il tipo di microcontrollore utilizzato

#ifndef=

#define=

al posto di scrivere ogni volta unsigned char si scrive solamente

uchar

#define= definisce delle costanti, nel nostro caso abbiamo definito con IN_azz la

PORTA.0

uchar S[3]=indica il numero di vettori, nel nostro caso sono 3, e servono per indicare le

unità, decine e centinaia nella conversione da binario a decimale

void= indica che la funzione non deve restituire alcun valore in uscita

uchar= indica che la variabile può valere da 0 a 255, e indica che c’è un dato ho in

entrata o in uscita. Se uchar e all’inizio della riga il dato è in entrata mentre se è dopo il

sottoprogramma indica che il dato è in uscita

swapz= indica che c’è uno scambio nel valore del byte tra i 4 bit meno significativi e

quelli più significativi.

Se troviamo un carattere compreso fra due apici significa che viene considerato il codice

ASCII dello stesso, tale funzione viene utilizzata per inviare i caratteri al display lcd.

Il programma è costituito da un certo numero di funzioni chiamate sottoprogrammi,

normalmente chiamata dal programma principale, il main.

conoscendo ora il numero di impulsi che la ruota ci fornisce ad ogni rotazione

completa(inoltre dobbiamo anche notare che la ruota ci fornisce l’impulso ogni volta che

compie una rotazione di 60°) possiamo sapere il numero di impulsi che vengono generati

ogni 100m:

N °impulsi = 62,42 * 6 = 374

dove 6 è il numero di impulsi a rotazione.

Abbiamo dovuto usare 6 impulsi in quanto per poter apprezzare una variazione di

velocità di 1 Km/h la nostra ruota ci dovrà fornire almeno un impulso in più a quelli

della velocità precedente.

Ad ogni variazione di velocità (di 1 Km\h) avremo un:

∆V = 1km = 0,277 m / s

da cui possiamo ricavare la variazione di rotazione

∆f =

0,277

= 0,173 giri / sec ondo

1,6

infine calcoliamo il numero di impulsi che dovrà fornirci la ruota a ogni rotazione

completa in modo tale che possiamo apprezzare tale variazione mediante questa

uguaglianza:

1 = ∆f * N

N=

1

= 5,7

∆f

Naturalmente non è possibile fornire 5,7 impulsi per cui si approssima per eccesso a 6.

Vel.

m/s

rotazione

imp/sec

imp/Tmis

10 km/h

2,77

1,73 g/s

10,4

10

11 km/h

3,05

1,9 g/s

11,4

11

100 km/h 27,77

17,3 g/s

103,8

100

controllando il numero di impulsi fornito dalla ruota a queste tre velocità notiamo che gli

impulsi al sec non coincidono con quanto vogliamo visualizzare pertanto abbiamo deciso

di utilizzare un tempo di misura diverso da 1 sec in modo da correggere tale diversità:

10,4 : 1sec = 10 : x

x=

1 * 10

= 961m / s

10,4

x =tempo di misura = Tmis.

Dopo aver trovato questi dati abbiamo potuto passare alla programmazione vera e

propria.

Per poter comprendere meglio il lavoro svolto spiegheremo il significato delle funzioni

principali presenti nel programma scritto in linguaggio C:

dopo il commento iniziale racchiuso tra /* e */ troviamo una procedura che permette

di scrivere nella memoria dati EEPROM i valori iniziali dei KM totali e parziali in

3.3 – Prototipi realizzati dalla classe 5^D.

Contachilometri e tachimetro digitale.

INTRODUZIONE:

Lo scopo di questo progetto è quello di realizzare un circuito con funzione di tachimetro

e visualizzazione della velocità in km/h oltre a quella di contare sia i chilometri totali

percorsi dall’auto che i chilometri parziali con la possibilità di azzeramento di questi

ultimi.

Per la realizzazione del circuito ci siamo attenuti alle specifiche del progetto che

prevedevano l’utilizzo di una ruota di dimetro 51 cm, sul cui asse abbiamo calettato un

disco con sei piccole calamite mentre a pochi millimetri di distanza un sensore ne sente

il passaggio fornendo degli impulsi che il circuito elabora per ricavare sia la velocità del

mezzo che lo spazio percorso. Per le prove si è utilizzato un piccolo motore elettrico in

cc a 12V (la cui velocità di rotazione è stata variata mediante un semplice circuito)

avente sull’asse un disco opaco con sei fori verso il bordo e in corrispondenza di questi

un diodo led ed un fototransistor che ne sentono la presenza. Gli impulsi vengono

elaborati dal microcontrollore un PIC16F84 che provvede al pilotaggio del display lcd

su cui leggiamo la velocità nella riga superiore mentre i Km percorsi sia totali che

parziali in quella inferiore.

COMPONENTISTICA:

Per la realizzazione del circuito ci siamo preoccupati di costruire un sistema affidabile,

compatto cercando contemporaneamente di ridurre il più possibile i costi di

realizzazione.

Come componentistica abbiamo usato:

-1

PIC16F84,

-1

display lcd 16x2,

riuscendo cosi in entrambi i nostri scopi.

PROGRAMMAZIONE:

Prima di passare alla programmazione vera e propria abbiamo dovuto eseguire alcuni

calcoli per determinare il tempo di misura che dovremo dare al nostro contachilometri e

il numero di impulsi che serve per fare un ettometro partendo dalla circonferenza della

ruota:

C = 2 * π * r = π * d = π * 51 = 160,2cm = 1,602m

ora dobbiamo sapere il numero di rotazioni che la ruota compirà ogni 100 metri:

N ° giri =

100m

= 62,42 giri

1,602

SBROGLIATO DEL RICEVITORE

Abbiamo usato due comparatori da quattro bit, anziché uno da otto, perché il programma

utilizzato per realizzare lo stampato (Orcad 4.20) non ha tale integrato nelle sue librerie.

Sincronizzazione bit di uguaglianza (E)

L’uscita del comparatore viene portata sull’ingrasso D di un Dflip-flop il cui clock è

realizzato con un’uscita più significativa del contatore rispetto a quella utilizzata

precedentemente (Q12 anziché Q9). Tale uscita, negata, ha il fronte di salita in

corrispondenza dell’ottavo colpo di clock dopo il reset del contatore: si troverà quindi al

centro del bit di uguaglianza.

In questo modo rendiamo sincrono il riconoscimento di uguaglianza inibendo il

dispositivo dalle alee indesiderate che renderebbero precario il funzionamento del

circuito.

Dispositivo di uscita (F)

L’uscita del primo flip-flop diventa il clock del secondo che lavora come toggle: ad ogni

fronte di salita del clock il livello in uscita cambia stato. Visualizziamo tale situazione

con l’accensione di un led.

Descrizione dello schema a blocchi

Nella figura è presentato lo schema a blocchi del ricevitore. Ogni funzione logica

realizzata è rappresentata da una lettera.

Interfaccia di ingresso dati (A)

I bit sono ricevuti sotto forma di impulsi luminosi e trasformati in livelli di tensione

tramite un fotodiodo e un opportuno circuito di interfaccia.

Circuiti di temporizzazione (B)

La prima parte del circuito è costituita da un oscillatore a quarzo (frequenza 1MHz) che

genera una frequenza molto stabile. L’onda quadra così generata entra in un contatore

binario da noi utilizzato come divisore di frequenza. La logica di reset del contatore è

analizzata nel paragrafo successivo.

Sincronizzazione dati (C)

Il primo bit della sequenza entrante (H), obbligatoriamente posto a livello logico alto,

pilota il monostabile1 che crea un impulso molto veloce.

Tale impulso ha due finalità:

1. Resettare il contatore da noi utilizzato come clock, in modo da sincronizzare il fronte

di salita del clock con il centro del bit.

2. Pilotare un secondo monostabile che inibisce i successivi bit a livello logico alto

presenti nella sequenza entrante.

Se così non fosse il contatore sarebbe resettato ogni volta che riceve un bit a uno;

mentre, grazie al secondo monostabile, è solo il primo bit ad avere funzione di

reset.

Confronto dati (D)

Dopo aver sincronizzato il clock con i bit il registro (SIPO) inizia a lavorare

trasformando gli otto bit seriali in ingresso in otto paralleli in uscita.

Questi vengono comparati con quelli impostati dagli switches per mezzo di due

comparatori.

Se il risultato della comparazione è un’uguaglianza l’uscita dell’ultimo comparatore va

alta per un tempo pari a un colpo di clock (Q9).

Temporizzazioni

ABCDEFGH

PAROLA

H G

Entra per primo il bit

H, il bit A per ultimo.

01 0 0 11 0 1

F

E

D C B

A

BIT

Tbit = 0,5msec

MONOSTABILE1

Tmonostabile =

MONOSTABILE2

Tmonostabile =

CLOCK

Q9 = REGISTRO

f=2KHz

BIT DI

UGUAGLIANZA

ALL’USCITA DEL

COMPARATORE

CLOCK

Q12neg = DFLIP-FLOP

f=250Hz

Qneg FLIP-FLOP = CLOCK

TOGGLE

USCITA

TOGGLE

Schema a blocchi

INTERFACCIA:

A

AQUISIZIONE DATI

D

A

T

I

PAROLA IMPOSTATA

C

S

E

R

1° BIT

D

O

I

A

L

I

CK

IMPULSO

MONO

STABI

LE

R

E

G

I

S

T

R

O

S/P

C

O

M

P

A

R

A

T

O

R

E

DATI

PARALLELI

MONO

STABI

LE

UGUAGLIANZA

2

E

D

F-F

B

OSCILLATOR

E

RESET

CLOCK

C

O

Q9N

T

A

T

O

R

E

CK

Qneg

D

Q

Q12

TOGGLE

INTERFACCIA:

PILOTAGGIO LED

F

Questa parte del progetto riceve la parola generata dal trasmettitore sotto forma di

impulsi luminosi.

Tale parola viene comparata con quella impostata.

Quindi l’obiettivo è di aprire o chiudere un contatto quando il risultato della

comparazione è un’uguaglianza.

Trattandosi di una trasmissione asincrona la principale difficoltà è stata relativa alla

sincronizzazione dei segnali; infatti le due parti del progetto (trasmettitore e ricevitore)

utilizzano clock con la stessa frequenza nominale, ma diversi.

SBROGLIATO DEL TRASMETTITORE

RICEVITORE

Descrizione dello schema a blocchi

Nella figura è presentato lo schema a blocchi del trasmettitore. Ogni funzione logica

realizzata è rappresentata da una lettera.

Temporizzazioni (A)

La prima parte del circuito è costituita da un quarzo (frequenza 1Mhz) che genera un

clock a 1MHz, questo entra in un contatore da noi utilizzato come divisore di frequenza.

L’uscita Q9 del contatore è utilizzata come clock nel resto del circuito ed è a frequenza

di cira 2KHz.

Abbiamo collegato un circuito RC al reset del contatore in modo che venga resettato nel

momento in cui il circuito viene alimentato.

Il sistema lavora fino a quando l’uscita Q14 diventa alta bloccando il clock del contatore

e interrompendone il conteggio.

Shift-Load (B)

Il flip-flop, anch’esso resettato dallo stesso circuito RC, ritarda di un colpo di clock

(Q9) l’uscita Q13 del contatore che corrisponde al CLEAR del registro (PISO).

In questo modo abbiamo creato l’ingresso Shift/Load del registro.

Transizione bit (C)

Quindi il registro è in grado di caricare i bit al primo colpo di clock (quando il

CLEAR è alto e lo S/L è basso) e di scaricarli serialmente ai colpi successivi

(quando sia lo S/L che il CLEAR sono alti).

Uscita bit seriali (D)

All’ uscita del registro i bit seriali sono trasformati in impulsi luminosi tramite un

circuito di interfaccia e un led ad infrarossi.

Temporizzazioni

PAROLA

Esce per primo il

bit H, il bit A per

ultimo.

ABCDEFGH

01 0 0 11 0 1

H G

F E

D C

B

A

CLOCK

Q9 = REGISTRO

f = 2KHz

CARICAMENTO

Q13 = CLEAR

f = 125Hz

DATI

SCARICAMENTO SERIALE

DATI

QFLIP-FLOP = S\L

Q9neg = CLOCK

FLIP-FLOP

Q14 = BLOCCAGGIO

f = 63Hz

Usando queste temporizzazioni (cioè destinando Q9 al CLOCK; Q13 al CLEAR e Q14

al bloccaggio del tutto) il registro non riesce a leggere interamente il bit A; perciò lo

forziamo a 0 logico per evitare problemi.

Per ovviare a questo inconveniente avremmo dovuto usare come clock un’uscita più

veloce del contatore: ad esempio Q8.

Schema a blocchi

C

P

A

R

O

L

A

DATI PARALLELI

I

M

P

O

S

T

A

T

A

R

E

G

I

S DATI

T

SERIALI

R

O

P/S

INTERFACCIA:

PILOTAGGIO LED

AD INFRAROSSI

D

CLOCK C

L

E SHIFT-LOAD

A

R

NOR

B

D

OSCILLATORE

CLOCK

C

O

N

T

A

T

O

R

E

Q14

Q13

Q9

RESET

A

Q

F-F

CK

R

R

E

S

E

T

CIRCUITO

RC

TRASMETTITORE

Questa parte del progetto genera una parola, impostata per mezzo degli switches, e la

trasferisce al ricevitore tramite un led a infrarossi quando viene premuto un pulsante.

Quindi questo circuito lavora come un telecomando.

Le caratteristica principale del trasmettitore sono:

a) E’ alimentato solo nel momento in cui il pulsante è premuto;

b) Genera una sequenza veloce (la parola dura circa 4 msec).

Queste due caratteristiche permettono un consumo molto limitato e quindi una

lunga durata della batteria.

Trasmissione seriale e parallela

TRASMISSIONE PARALLELA: I bit viaggiano contemporaneamente su 8 linee

parallele diverse.

TRASMISSIONE SERIALE: I bit viaggiano sequenzialmente, cioè uno di seguito

all’altro su un’unica linea.

La trasmissione parallela comporta alte velocità di trasmissione, in quanto un Byte è

trasmesso nello stesso tempo di un solo bit, ma comporta un maggiore ingombro di

circuiti elettrici e di collegamenti.

La trasmissione seriale, al contrario, comporta una minore velocità di trasmissione dati,

ma una maggiore semplicità di collegamenti, e quindi minori costi.

Trasmissione asincrona e sincrona

Nel caso di TRASMISSIONE ASINCRONA, detta anche aritmica o start-stop, ogni

carattere è preceduto da un bit di inizio carattere, detto di start, ed è seguito da uno o più

bit di stop. La funzione dei bit di start e stop è di garantire la sincronizzazione del

ricevitore col trasmettitore, permettendo al ricevitore di riconoscere l’inizio e la fine del

carattere.

La trasmissione asincrona viene impiegata per basse velocità di trasmissione, fino a 1200

b/s. Essa viene utilizzata quando il trasmettitore (terminale) fornisce i dati in modo

discontinuo nel tempo, come nel caso di utente che opera su una tastiera; in linea si

hanno quindi successioni di bit intervallati da situazioni di riposo. Essa risulta inoltre di

realizzazione più semplice circuitalmente e quindi meno costosa.

In questa trasmissione inoltre il clock del trasmettitore non è lo stesso di quello del

ricevitore anche se risultano uguali nominalmente (non c’è bisogno di sincronismo del

clock).

Nella TRASMISSIONE SINCRONA, invece più moderna ma più complessa, è

generato un clock per sincronizzare i due apparati trasmittente e ricevente in modo da

consentire al ricevitore il confronto tra la portante numerica ed il treno di bit in ricezione

per estrarre l’informazione trasmessa.

DESCRIZIONE GENERALE

Il dispositivo in oggetto è in grado di generale, lato trasmissione, una sequenza dati

seriale di otto bit programmabile mediante dip switch e di ricevere e decodificare, lato

ricezione, gli stessi bit confrontandoli con una parola programmata sempre mediante dip

switch.

Se la sequenza ricevuta è uguale a quella impostata sul ricevitore, il circuito fa

commutare l’uscita.

Il dispositivo può simulare quindi, a tutti gli effetti, un telecomando per l’apertura e la

chiusura delle porte di un’autovettura (simulato dall’accensione di un led).

Essendo comunque l’apparato in oggetto di tipo didattico e a livello sperimentale,

facciamo notare i limiti e i problemi incontrati durante la progettazione e la realizzazione

dei circuiti:

• I circuiti integrati utilizzati, vista la disponibilità presente in Istituto, sono di

famiglie logiche diverse (TTLLS e CMOS): ciò ha creato qualche problema di

interfaccia;

• Il led e il fotodiodo usati in TX e RX sono stati recuperati in laboratorio senza

preoccuparci eccessivamente delle caratteristiche elettriche-ottiche: la distanza

coperta è al massimo di circa 10cm, ma questo nulla toglie alla validità del sistema;

• La sequenza casuale utile è di sei bit in quanto il primo bit della sequenza è fisso (1

logico = led ON necessario per la sincronizzazione della sequenza in ricezione) e

lottavo bit deve essere a 0 a causa di un’imprecisione progettuale. In ogni caso, con

modeste variazioni progettuali, si può far sì di aumentare a piacere il numero di bit

della sequenza.

In ogni caso, nonostante questi inconvenienti l’obiettivo prefissato è stato raggiunto.

Siamo riusciti cioè a concretizzare, nei limiti delle nostre conoscenze e col materiale a

nostra disposizione, un progetto teorico che richiedeva competenze di elettronica

analogica e digitale (cablata), telecomunicazioni, oltre a tecnologia, disegno e

progettazione necessaria per la fase di realizzazione e di messa a punto del circuito.

Nelle pagine che seguono, dopo una breve introduzione sulla teoria della trasmissione e

il confronto tra trasmissione sincrona e asincrono e seriale e parallela, sono riportati gli

schemi a blocchi e le temporizzazioni del trasmettitore e del ricevitore, oltre agli

sbrogliati dei circuiti stampati.

3.2 – Prototipi realizzati dalla classe 5^C.

Sistema di chiusura centralizzata delle porte con telecomando.

Il progetto consiste nel progettare un circuito che permetta l’apertura e la chiusura

centralizzata delle porte di un’auto. Per ottenere questo è necessario ideare due blocchi,

il primo è costituito dal trasmettitore (telecomando), mentre il secondo è il ricevitore

(questo circuito verrà montato sull’auto).

Il componente di maggior rilievo del trasmettitore è il registro a scorrimento 74HC166

(8 bit parallel in / serial out). Questo integrato ha in ingresso 8 bit in parallelo (codice del

telecomando), i quali vengono impostati da uno switch, in uscita questi sono seriali e

possono essere trasmessi attraverso un led ad infrarossi o una fotoresistenza al ricevitore.

Quest’ultimo mediante l’integrato 74HC164 (8 bit serial in / parallel out) dopo averli

ricevuti ha il compito di paragonarli con quelli che ha in memoria (codice segreto) e se

sono uguali apre un relè (simulazione chiusura centralizzata).

L’LM324 viene alimentato con una tensione stabilizzata di 28 V fornita dallo Zener

DZ2. Un altro zener (DZ1) fornisce la tensione di riferimento agli operazionali che

funzionano come comparatori di tensione. Per verificare lo stato di carica delle batterie

viene misurata la corrente assorbita dalle stesse. A tale scopo in serie alle batterie è

presente una resistenza di basso valore la cui caduta di tensione viene comparata con

quella di riferimento. Quando la corrente di carica scende sotto i 100 mA, il led di

segnalazione LD2 passa dal rosso al verde segnalando che la carica è terminata. La

stessa, tuttavia, non viene interrotta, mantenendo in “tampone” le batterie. Di questo

circuito fanno parte gli operazionali U2c e U2b mentre gli altri due OP-AMP è affidato il

compito di verificare se i morsetti di uscita è presente o meno la batteria oppure se i due

terminali sono in corto circuito. In entrambi questi ultimi due casi viene attivato un

fotoaccoppiatore il quale, come abbiamo visto prima, limita il funzionamento del PWM.

Mediante il trimmer R25 e R29 è possibile impostare le soglie di intervento del circuito.

Anche per U2d (che controlla la soglia di intervento di corto circuito) è possibile

effettuare una sorta di taratura eliminando R15 ed aumentando così la soglia di

intervento.

Dal punto di vista pratico, anche la realizzazione del circuito di ricarica non presenta

particolari difficoltà. L’unico componente da autocostruire è il trasformatore in ferrite le

cui dimensioni debbono garantire una potenza di almeno 80 - 100 W. Tutti gli

avvolgimenti sono realizzati con filo di rame smaltato di diametro di 0.30 - 0.40 mm;

l’avvolgimento primario necessita di 100 spire, quello secondario di 25 spire mentre per

quello che garantisce tensione al TL3842 sono sufficienti 8 spire.

Il mosfet di potenza ed il doppio diodo FAST vanno muniti di dissipatore.

L’indicatore di carica e scarica del pacco batterie è realizzato con una serie di led di tre

diverse tonalità (rosso,giallo e verde). Il verde indica la piena carica delle batterie,il

giallo individua una via di mezzo,mentre il rosso indica ovviamente la completa scarica

delle batterie.

Il sistema presenta quattro terminali, due di essi utilizzati per l’alimentazione della

basetta (5 V) mentre gli altri due vengono collegati al sistema di alimentazione.

• Carica batteria con visualizzatore di carica.

CARATTERISTICHE DEL CIRCUITO

Il carica batterie è un circuito destinato, per l’appunto, a ricaricare il pacco di batterie

dell’auto mediante una tensione di rete.

Il circuito da noi messo a punto utilizza (per quanto riguarda la conversione AC-CC) un

sistema PWM che consente l’eliminazione del trasformatore di potenza.Con la tensione

continua ottenuta ricarichiamo le batterie e verifichiamo, con un apposito circuito, lo

stato di carica interrompendolo quando le batterie sono cariche.

FUNZIONAMENTO

La tensione alternata a 220 V giunge al ponte raddrizzatore RS1 tramite un doppio filtro

LC che limita l’immissione in rete dei disturbi generati dal circuito di commutazione. A

valle del ponte raddrizzatore è presente un condensatore di filtro ai cui capi troviamo una

tensione continua di circa 300 V. Questa tensione alimenta direttamente lo stadio di

potenza che fa capo al mosfet MSFT1 ed al primario del trasformatore TF1.

All’integrato U1, un comune TL3842, fanno capo tutte le funzioni relative allo stadio

PWM. In pratica questo integrato oscilla alla frequenza di 57 KHz e genera un treno di

impulsi il cui duty-cycle dipende dall’assorbimento del circuito alimentato; maggiore è

l’energia richiesta, maggiore è la durata degli impulsi. Per verificare l’assorbimento del

circuito è sufficiente misurare la tensione che cade ai capi della resistenza di bassissimo

valore posta in serie al source del mosfet; questa tensione agisce sul comparatore interno

che controlla il generatore PWM. Di questo stadio possiamo segnalare altre due

particolarità: l’alimentazione del chip e lo spegnimento del circuito mediante

fotoaccoppiatore. La tensione di alimentazione viene ottenuta dai 300 V continui

mediante due resistenze di caduta che però forniscono una corrente piuttosto bassa,

appena sufficiente a far entrare in funzione il chip ed ottenere l’oscillazione.

Successivamente il circuito viene alimentato dalla tensione presente sull’avvolgimento

di TF2. Questa tensione, raddrizzata dal diodo D1 e filtrata da C7, si somma a quella

iniziale garantendo la corretta alimentazione al chip.

Per quanto riguarda il fotoaccoppiatore, questo componente (quando attivo) ha lo scopo

di inibire quasi completamente il funzionamento del PWM ovvero di ridurre al minimo

l’ampiezza degli impulsi generati. Da notare, infine, che lo stadio di alta tensione è

galvanicamente isolato da quello di bassa grazie all’impiego del trasformatore TF2 e del

fotoaccoppiatore. Ecco spiegata dunque la presenza di due masse e dei relativi simboli.

Gli impulsi presenti nel secondario di TF2 vengono raddrizzati dal doppio diodo fast D6

e resi perfettamente continui dal filtro LC di cui fanno parte C13 e L2. Ai capi del

condensatore troviamo normalmente una tensione continua di circa 45 V utilizzata per

ricaricare le batterie e per alimentare il circuito di regolazione che utilizza i quattro

operazionali contenuti nell’integrato U2, un comune LM324.

Il led verde LD1 segnala con la sua accensione che c’è tensione sul secondario e che

quindi tutto lo stadio a monte funziona correttamente.

Dati

Valori

VCEO (V)

100

IC (A)

15

PC (W)

115

hFE

20 - 70

fT (MHz)

3

DATA SHEET DEL CIRCUITO INTEGRATO SN7400

Durante il montaggio è importante fare attenzione al corretto posizionamento dei diodi e

dei transistore e alla configurazione interna del C.I. SN7400. Per far ciò ci siamo serviti

dei data-sheet.

Nello schema circuitale è possibile distinguere alcune linee più spesse,questo perché le

potenze in gioco sono molto più elevate rispetto altri parti del circuito ed è necessario

quindi salvaguardare il sistema,inoltre non avendo a disposizione in laboratorio del

transistor 2SD880 si è dovuto cercare un suo equivalente;tra i tanti abbiamo scelto il

BD537.

Per quanto riguarda le saldature non c'

è nulla di particolare da evidenziare tranne che il

nostro integrato non viene saldato direttamente, ma viene saldato il suo corrispettivo

zoccolo per poi applicare l'

integrato.

Forma d’onda ottenuta dall’Oscilloscopio.

Dati

Valori

VCEO

(V)

40

IC (A)

3

PC (W)

25

hFE

40 240

fT

(MHz)

3

Il circuito sopra riportato rappresenta lo schema di un inverter,ovvero di un circuito in

grado di trasformare la tensione continua che perviene in ingresso in una tensione di tipo

alternata in uscita.

L’inverter viene particolarmente utilizzato quando si presenta la necessità di utilizzare

dispositivi funzionanti in alternata usando la batteria dell’auto come alimentazione.

Il sistema si basa su un tipo di circuito integrato multivibratore che ha la funzione di

oscillatore del segnale AC, il quale a sua volta presenta una frequenza di circa 60 Hz.

Per la realizzazione della parte relativa all’oscillazione del segnale abbiamo utilizzato il

circuito integrato SN7400, ma era anche possibile adoperare un 7404.

Osservando lo schema, è possibile notare la presenza del circuito integrato 78L05, il

quale, non aveva altra funzione che attenuare la tensione in ingresso di 12 volt a un

valore di 5 volt,per alimentare il C.I. SN7400.

Bisogna infatti ricordare che quest’ultimo dispositivo è della famiglia TTL,pertanto

richiede un alimentazione di 5 V;una tensione più elevata danneggerebbe sicuramente il

sistema.

La connessione tra TR1 e TR2,e TR3 e TR4 e definita configurazione Darlington.

Il segnale dell’oscillatore ha la funzione di switch con i transistor TR1 e TR4 mentre i

transistor TR2 e TR4 sono dei transistor di potenza.

Questi componenti sono piuttosto difficili da comandare direttamente dal circuito

integrato inoltre bisogna sottolineare che il segnale alternato è amplificato dai

transistor,usando i TR1 e TR3.

La parte finale del circuito è costituito da un trasformatore 220/12 ,4 A; può essere

monofase o trifase (nel nostro caso è un monofase).

Possiede 2 avvolgimenti: PRIMARIO collegato alla linea; SECONDARIO

collegato al carico.

In uscita dal trasformatore si ottiene un’onda quadra il cui valore dipende dal tipo di

trasformatore utilizzato.

3.1 – Prototipi realizzati dalla classe 5^B.

Inverter.

Schema interno del Circuito Integrato UAA 180 utilizzato per il contagiri:

Contagiri da applicare al motore con visualizzatore a barra di led.

Il contagiri serve a visualizzare la velocità angolare del motore di una vettura. Esso

tramite il numero di diodi led accesi,indica se la velocità è elevata,media oppure bassa.

Il funzionamento è il seguente: i morsetti M2 e M3sono collegati a due contatti, azionati

dall’albero sotto controllo,e si aprono e chiudono continuamente. Il periodo dipende dal

numero di giri.

L’apertura e chiusura dei contatti, tramite la carica e scarica di alcuni condensatori,

determina la tensione all’ingresso del circuito integrato.

Se il motore gira più velocemente,ci sarà un aumento di tensione.

Le due tensioni di riferimento massima e minima, V2 e V3,permettono di stabilire il

numero di giri al quale si accenderà il primo led e quello al quale saranno accesi tutti.

A numero di giri intermedi si avranno tensioni intermedie e sarà quindi il numero di led

accesi a indicare la velocità di rotazione del motore.

Schema circuitale del contagiri:

Funzionamento a potenze elevate:

Funzionamento a basse potenze:

Circuito stampato:

Verifica al simulatore del funzionamento del circuito:

Tipo Step Up con tensione di uscita aumentata Vout = Vin / (1-d)

Schema circuitale realizzato per generare la forma d’onda di pilotaggio:

CAPITOLO 3

3.0 – Prototipi realizzati dalla classe 4^E.

GLI ALIMENTATORI SWITCHING.

Sono convertitori CC/CC che possono modificare valore e polarità di una tensione

continua.

Il loro rendimento può essere elevato se utilizzano interruttori ( o componenti che

lavorano in commutazione: diodi, transistor ecc.) ed elementi reattivi.

Il tipo pilotato si basa su di un segnale ad onda quadra con frequenza fissa e duty cycle

opportuno. Se la frequenza dell'onda quadra è alta si ha il vantaggio di ridurre le

dimensioni degli elementi reattivi e se è bassa si riducono le perdite durante le

commutazioni degli interruttori reali. La scelta abituale è di lavorare in frequenza > = 20

KHz in modo che la frequenza di ondulazione (il ripple) cada fuori della banda audio.

Principali schemi:

Tipo Step Down con tensione di uscita ridotta Vout = Vin

Tipo Fly Back con tensione di uscita invertita Vout = -Vin / (1-d) (d = duty cycle)

• Sistema elettrico di illuminazione ( proiettori-indicatore di direzione-retrom-stopfendinebbia-retronebbia)

Euro 300

Totale: 1200 EURO

TOTALE : sommando i costi di ogni singolo sistema,batterie,motore e sistemi

ausiliari il totale risulta uguale a 5332 EURO.

N.B : altri sistemi di bordo (navigatore satellitare-climatizzatore ecc..) sono da

considerarsi optional.

Per conoscere i costi consultare la rivista quattroruote.

Sul prezzo applicare lo sconto fabbrica del 50%.

CALCOLO DI MASSIMA DEI COSTI E DELLE DIMENSIONI DEI SISTEMI

ELETTRICI ED ELETTRONICI DI BORDO

a) Sistema motore-drive

Costo del sistema motore-drive totale: 3099 EURO

DIMENSIONI:

MOTORE: MB205

LUNGHEZZA:

ALTEZZA:

SPESSORE:

DIAMETRO:

PESO:

DRIVE HPD45

480mm

---------205mm

73 Kg

318 mm

367 mm

81 mm

b) batterie

• TIPO DI BATTERIE : PIOMBO/GEL SENZA MANUTENZIONE

• PESO TOTALE DELLE 20 BATTERIE CIRCA 200KG

• INGOMBRO TOTALE alt x Lung x Larg= 170 x 1000 x 800 (mm)

COSTO TOTALE : 1033 EURO

c) Sistemi elettrici ed elettronici di bordo

• INVERTER E CARICABATTERIE:

Sistema

Costo

Inverter

Carica batterie

EURO 300

EURO 200

Dimensioni (mm)

(Lung × larg × alt)

250×150×80

200×200×100

• Centralina intelligente - alzacristalli - controllo di temperatura- contagiri ecc…

centralina

EURO 400

Dimensioni:

150X100X100

La resistenza all’avanzamento alla velocità massima sarà:

R = resistenza al rotolamento + resistenza aerodinamica =

=( MASSA × Ka × g ) + ( Kç × K*× S × Cx × (Vmax veicolo)(V max veicolo)) con

Kç =0.5 & K*= 1.202

= ( 550 × 0.013 × 9.81) * ( 0.5 × 1.202 × 0.3 × 1.5 × 34.8 × 34.8) = 70 + 327=

= 397 Nm

La coppia sviluppata dalle ruote motrici sarà:

Cruote = 397 × 0.29 = 115 Nm

4) CALCOLO DELLA POTENZA MECCANICA RICHIESTA:

• La potenza trasferita sulle ruote è pari a:

Pmax ruote= Cruote × wmax ruote= 115Nm × 120rad/sec = 13800 W.

• Potenza erogata dalle batterie:

Pmax =Pmax × ruote 13.8 Kw

• Autonomia:

ipotizzando di mantenere una velocità MAX di 125 Km/h e un percorso di

due ore l’auto avrà una autonomia pari a 250 Km.

5) CALCOLO DEL N° DI BATTERIE

l’energia richiesta sarà:

E = Pmax per il numero di ore totali = 13.8 × 2 = 27.6 Kwh

Utilizzando batterie al piombo gel della TUDOR da 115 Ah si avrà:

energia batteria = tensione × (corrente × ora)=12 × 115Ah=1.380Kwh:

Calcolo energia totale per la trazione del veicolo:

Etot = 1380 × 20= 27.6 Kwh

Collegando tutte le batterie in serie otteniamo una tensione in uscita Vtot = 220 V dc

NOTA:

• il sistema prevede l’utilizzo di un inverter DC/AC 220/ 220ac monofase;

• Il motore e’ dotato da un sistema drive di controllo HPD 45;

• a bordo del veicolo e’ previsto un carica batterie a ricarica veloce.

2.5 – Calcolo del sistema di trazione.

Supponendo che il veicolo progettato abbia una massa totale pari a 550Kg e il raggio di

rotazione delle ruote di trazione pari a R= 290mm, abbiamo scelto il motore della ditta

SBC MOD MB-205 con le seguenti caratteristiche:

POTENZA NOMINALE:

10453 W

VELOCITA’ NOMINALE:

1150 rpm

COPPIA MAX:

398 Nm

COPPIA NOMINALE:

90

Nm

CORRENTE NOMINALE:

41.8 A

CORRENTE DI PICCO:

44.3 A

ALIMENTAZIONE:

220V ac

A questo punto dopo la scelta del motore siamo passati alla risoluzione dei calcoli.

1) CALCOLO DELLA COPPIA NECESSARIA ALLO SPOSTAMENTO DEL

VEICOLO

Spunto in salita con pendenza al 25%:

R= Mtot × PEND × g = 550 × 0.25 × 9.81= 1348Nm

Sapendo che R= 290mm allora :

C= 1348 × 0.29= 391Nm

Sapendo che la Cmax del motore è paro a 398 Nm possiamo affermare che il veicolo

potrà affrontare le pendenze ipotizzate.

2) CALCOLO DELLA VELOCITA’ MAX DEL VEICOLO Vmax veicolo

wmax motore = velocità nominale motore × 2 × 3.14/60= 1150×6.28/60 = 120rad/sec

(velocità angolare del motore)

wmax ruota= wmax mot=120rad/sec

Vmax veicolo = wmax mot × 0.29= 120 × 0.29m/s= 34.8 m/s =125 Km/h.

3) CALCOLO DELLA COPPIA ALLE RUOTE MOTRICI

A tale velocità in piano supponendo che:

a) il coeff. di attrito sia pari a Ka=0.013

b) la superficie frontale del veicolo sia di S=1.5 mq

c) Il Cx = O.3

2.4 – Schema a blocchi degli apparati ausiliari.

2.3 – Schema a blocchi del sistema di trazione.

2.2 – Schema a blocchi del sistema elettrico completo

Sistema di chiusura centralizzata delle porte con telecomando a distanza

SCHEMA DEL TRASMETTITORE: (ORCAD SCH)

• Contachilometri

• Alzacristallo elettrico

Il sistema di alzacristalli elettronico in questione è dotato di un sistema di controllo di

pressione il quale interrompe la chiusura del vetro non appena il sensore rileva la

presenza di un corpo estraneo.

• Indicatore di temperatura,foto e relativo schema elettrico

• Inverter

Questo dispositivo "trasforma" la tensione di 12 V in continua fornita dal blocco batteria

in 220 V in alternata.

Dimensioni in millimetri: 250 di lunghezza - 150 di larghezza - 80 di altezza;

Costo: 300 euro.

2.1 – Specifiche tecniche del progetto.

• La scocca dell’auto presenterà le seguenti dimensioni

IL lavoro è stato suddiviso tra le varie classi nel seguente modo:

• impianto elettrico dell’auto:schemi elettrici e valutazione costi (5^B)

• sito web per la sposorizzazione del prodotto e scambio di informazioni di lavoro le

varie aree di sviluppo (5^B-5^F);

• rilevatore di temperatura interna/esterna/motore (5^F)

• simulazione di un navigatore satellitare (5^B);

• rilevatore di carica e scarica delle batterie elettriche (5^B);

• visualizzatore a led di inserimento delle cinture di sicurezza (5^B);

• inverter DC/AC (5^B);

• controllo della velocità del motore in C.C. (4^E);

• accensione automatica di alcuni attuatori (fari,tergicristalli,etc) (5^C);

• tachimetro e contachilometri con visualizzatore a cristalli liquidi (5^D);

• alzacristalli elettrico con controllo di sicurezza elettronico (5^A);

• chiusura centralizzata delle porte con telecomando a distanza (5^C).

CAPITOLO 2

2.0 – Progetto di massima.

La prima fase per la realizzazione di questo progetto è basata su un progetto di massima

nel quale vengono definite tutte le specifiche tecniche necessarie per la creazione

dell’auto elettrica Noemi (NO-EMITION).

Attraverso una serie di studi per individuare i migliori dispositivi di cui dotare

l’autovettura e definire se essi siano convenienti al fine di poter garantire una risposta

positiva nel mercato automobilistico, abbiamo deciso di dotare Noemi di alcuni apparati

ausiliari.

L’auto elettrica presenterà infatti un rilevatore di temperatura interna ed esterna

all’abitacolo e di un rilevatore per la temperatura del motore. Tutto sarà visualizzato da

un unico display dalle dimensioni piuttosto ridotte.

Per ottenere un risparmio energetico e per raggiungere un maggior consenso fra i giovani

si è inoltre deciso di simulare un navigatore satellitare GPS,il quale oltre a fornire la

posizione precisa del veicolo permetterà inoltre di seguire il percorso più breve e di

individuare possibili“distributori” di ricarica elettrica.

Si è inoltre progettato un circuito collegato ad un microcomputer che permetterà la

visualizzazione di messaggi vari,ma che nel nostro caso forniranno al conducente

informazioni relative allo stato chiusura porte e cinture di sicurezza;vi sarà anche

l’accensione automatica di alcuni attuatori come fari,tergicristalli ecc… .

I dispositivi prima elencati costituiscono optional che non tutte le auto

posseggono,ovviamente abbiamo dotato la nostra citycar anche di dispositivi più

comuni:

• Tachimetro e contachilometri con visualizzatore a cristalli liquidi;

• Alzacristalli elettrico con controllo di sicurezza elettronico;

• Indicatore di carica e scarica delle batterie;

• Chiusura centralizzata delle porte con comando a distanza.

A livello prettamente sperimentale e teorico per simulare la trazione abbiamo invece

progettato è realizzato un inverter DC/AC,che permetterà di trasformare la tensione

continua che perviene in ingresso in alternata, ed alimentare perciò il motore brushless

per la trazione del veicolo.

Durante le fasi di progettazione è stato inoltre realizzato un sito web

(www.itismajo.it/scuolalavoro) sul quale sono stati riportati tutti gli schemi,le analisi,i

calcoli e tutto ciò che potesse riguardare il progetto.

Punto forte di questo sito è la possibilità di scambiare informazioni di lavoro fra le

varie aree di sviluppo delle varie scuole,simulando quindi un azienda virtuale.

n ≈ V/ kφ

da cui si deduce che la velocità varia poco al variare del carico,a parità di tensione di

alimentazione e di corrente di eccitazione; la caratteristica meccanica è perciò una curva.

All’avviamento del reostato di campo Rc viene escluso ed il reostato di avviamento è

completamente inserito.

Questo motore viene applicato nelle applicazioni in cui è necessaria una velocità

costante al variare del carico.

Motore asincrono a magneti permanenti a flusso assiale.

Il Propulsore differenziale elettromagnetico ha la struttura di un Motore Asincrono a

Flusso Assiale con due rotori liberi di ruotare a velocità diversa. Lo Statore è costituito

da un nucleo toroidale di lamierino ferromagnetico con cave radiali che ospitano

l'

avvolgimento statorico. Un corpo in resina epossidica ingloba lo statore e realizza il

canale di circolazione per il liquido di raffreddamento. I due Rotori sono costituiti da

dischi in ferro massiccio in cui sono ricavate le cave radiali per l'

avvolgimento a gabbia.

La caratteristica innovativa della macchina che utilizza questo tipo di trazione è data dal

fatto che essa assolve contemporaneamente le funzioni di motore e di differenziale.

Perciò può essere accoppiata direttamente ai semiassi senza l'

interposizione di altri

organi meccanici.

Motore a corrente continua.

Principio di funzionamento generale: una spira percorsa da corrente ,posta in un campo

magnetico, si pone in rotazione: il verso del movimento può essere determinato con la

regola delle tre dita della mano sinistra applicata ai lati attivi della spira (secondo la

regola delle tre dita della mano sinistra, campo corrente e spostamento del conduttore

sono disposti come indice, medio e pollice della mano sinistra, posizionati ad angolo

retto).La presenza del collettore a lamelle fa si che il verso della corrente si inverta

quando il conduttore sta per attraversare il piano verticale di commutazione, e questo

consente la rotazione sempre nello stesso verso. Lo spostamento delle spazzole deve

quindi avvenire in senso contrario a quello di rotazione ed i poli ausiliari devono avere

polarità uguale a quella dei poli principali che li precedono immediatamente.

Motori con eccitazione serie.

Essi hanno le seguenti caratteristiche:

1. Una coppia di spunto elevata. Infatti all’avviamento il reostato di campo RC viene

escluso e quindi la corrente di eccitazione è uguale alla corrente di indotto che

assume, all’avviamento, il massimo valore possibile. Si hanno coppie di spunto di

valore da due a quattro volte la coppia di pieno carico.

2. Coppia motrice e velocità sono in prima approssimazione inversamente proporzionali

e la potenza resa e sensibilmente costante al variare del carico. Infatti un aumento

della coppia resistente, e quindi della coppia motrice, causa un aumento della

corrente assorbita; questa però, percorrendo l’avvolgimento di eccitazione, aumenta il

campo e, di conseguenza la velocità diminuisce. In prima approssimazione per tanto

coppia motrice C e velocità n sono inversamente proporzionali e la potenza resa

C2Πn/60 è costante.

3. A vuoto assumono una velocità di fuga molto elevata. Infatti a vuoto è bassa la

potenza resa, quindi è piccola la corrente assorbita; il flusso φ assume un basso

valore, di conseguenza la velocità di rotazione è alta.

I motori con eccitazione in serie sono impiegati in quella applicazione in cui il motore

deve partire a pieno carico (ad esempio: trazione e apparecchi di sollevamento).

Motori con eccitazione indipendente.

Dalla seguente formula:

n = (V – Ri Ii)/ kφ

essendo in genere Ri Ii <<V, si ha:

significa che il transistore in conduzione.

In figura b è illustrato

l’andamento della f.c.e.m.,indotte

nelle tre coppie di fasi,AB,AC e

BC. L’andamento delle funzioni di

coppia è analogo.Il controllo della

velocità del motore può essere

realizzato agendo sul valore

dell’alimentazione con tecnica

lineare o con tecnica impulsiva

PWM. Un’ altra soluzione consiste

nell’intervenire direttamente sulle

singole fasi,quando queste sono

attivate. Le frequenze di

commutazione,grazie ai valori

particolarmente bassi

dell’induttanza delle fasi,sono

normalmente più alte che per i

motori a c.c. tradizionali. Per

ottenere le funzioni di coppia ad andamento trapezoidale,necessarie per avere una coppia

risultante costante ,sono richieste tecniche costruttive che in parte limitano l’efficienza

del motore. Per tale motivo i motore brushless di questo tipo normalmente bassi potenze

(fino a qualche decina di Watt).

Il brushless presenta numerosi vantaggi:affidabilità maggiore,rendimento più

elevato,minore necessità di manutenzione. La coppia di spunto più elevata e il momento

di inerzia minore fanno si che la sua velocità risposta e la banda passante siano

notevolmente superiori a quelli del motore c.c. tradizionale.

.Essi vengono impiegati sia nei cosiddetti azionamenti per assi sia negli azionamenti per

mandrini.

Effettuando una ricerca di motori brushless, che il mercato offre ne abbiamo individuati

in particolare due, che potrebbero essere tranquillamente utilizzati per il sistema vero e

proprio di trazione dell’autovettura.

La figura di rappresenta invece l’andamento della coppia in funzione dell’angolo del

rotore nel caso in cui la fase corrispondente fosse costantemente alimentata dalla

corrente di armatura Ia per un giro completo del rotore.Come si vede ad esempio per C

(Ia ),la coppia rimane costante per un angolo da 0° a 120°,corrispondente all’attivazione

della fase A,per poi invertire ovviamente il segno quando il rotore è ruotato di mezzo

giro,cioè fra 180° e 300°.Tuttavia poiché le correnti vengono mantenute in ciascuna fase

per i soli 120° corrispondenti al valore costante e positivo della coppia (zona

tratteggiata),la coppia risultante che agisce sul rotore risulta sostanzialmente costante e

costituita da C (Ia ) per i primi 120° da C (Ib ) da 120° a 240°,da C (Ic ) da 240° a 360°.

Le forze controelettromotrici (f.c.e.m.) indotte in ciascuna fase della rotazione del

magnete permanente sono proporzionali alla velocità di rotazione e presentano lo stesso

andamento delle funzioni di coppia. A causa però delle commutazioni da una fase

all’altra,dai morsetti di ingresso del motore si vede una f.c.e.m. risultante praticamente

costante e,analogamente al motore c.c.,proporzionale alla velocità.

Per il brushless valgono pertanto le stesse equazioni valide per il motore c.c.;in

particolare si ha:

va = Ra ia + La dia / dt + eg

eg = kE

Cm = KT ia

Dove

va tensione di alimentazione;

ia corrente che scorre nella fase attiva

Ra resistenza di una fase

La induttanza di una fase

kE costante di tensione

KT costante di coppia

velocità angolare

In pratica le coppie di poli del rotore sono normalmente due anziché una sola come

finora supposto,sicchè gli angoli dei diagrammi prima descritti devono essere

dimezzati.Introducendo però gli angoli elettrici anziché gli angoli meccanici, i

diagrammi tornano corretti e valgono per qualsiasi numero di coppie di poli.

Nel caso di due coppie di poli i diagrammi precedenti si ripetono per due volte durante

una rotazione completa del rotore.

Le fasi sono normalmente collegate a stella ed alimentate a ponte,secondo lo schema qui

riportato, in cui i BJT lavorano da interruttori ed i diodi sono quelli di libera

circolazione.

Le commutazioni

del BJT avvengono

secondo la

frequenza a sei passi

(figura a) in cui al

solito il livello alto

La fase A,ad esempio,crea un campo magnetico con le polarità indicate all’esterno del

cerchio (il nord in basso ed il sud in alto) e rimane attiva finchè il rotore,con le polarità

indicate,non ha ruotato in senso orario dell’angolo da 0° a 120°. Successivamente viene

attivata la fase B,per una rotazione del magnete permanente da 120° a 240° e poi ancora

la fase C,per una rotazione da 240° a 360°. In questo modo il rotore viene trascinato dai

capi generati dalle fasi,che si attivano in sequenza.

Nella figura c è possibile notare come l’andamento delle correnti non sia perfettamente

rettangolare per via di transitori dovuta alla componente induttiva degli avvolgimenti.

Dal momento che durante l’attivazione di una fase la posizione reciproca dei campi

magnetici (quello generato della fase e quello prodotto dal magnete) cambia,anche la

coppia prodotta dovrebbe subire delle variazione. Viceversa nei brushless vengono

adottate opportune soluzioni costruttive in modo da mantenere le coppia pressochè

costante per tutti i 120° di attivazione della fase.

affidabile commutatore elettronico. La struttura del motore è schematizzata nella figura

sottostante.

Esso comprende essenzialmente:uno statore che porta gli avvolgimenti,solitamente

organizzati in tre fasi (A,B,C) disposte a 120°; un rotore a magnete permanente;un

commutatore elettronico costituito da un sensore (ottico o magnetico)della posizione del

rotore,da una logica del commutazione e da una serie di interruttori elettronici. Nel

brushless il commutatore sente istante per istante la posizione del rotore ed attiva la fase

dello statore che in quel momento è in grado di generare un campo perpendicolare a

quello del rotore.Il vantaggio evidente è che gli avvolgimenti,facendo parte dello

statore,non necessitano di dispositivi in movimento per la loro alimentazione.

Nella figura di seguito è illustrato schematicamente il funzionamento del motore (a), è

indicata la sequenza di attivazione delle fasi (il livello alto significa fase attiva) (b),è

riportato l’andamento delle correnti di ogni fase (c) e sono riportate le cosiddette

funzioni di coppia C (I) relativa a ciascuna fase (d).

Il principio di funzionamento della pila a combustibile (fuell cell) e illustrato nella

seguente figura:

L’idrogeno,immagazzinato in bombole ad alta pressione in forma gassosa,viene inviato a

pressione costante all’anodo della pila,ove in presenza di un catalizzatore al platino si

ionizza positivamente (protone) rilasciando due elettroni;il protone

passa,quindi,attraverso una membrana selettiva “protonica”,chiamata Proton Exchange

Membrane (PEM) per incontrare l’ossigeno inviato sul catodo per mezzo di un

compressore a portata variabile.

1.3 - Confronto tra i vari sistemi di trazione elettrica ( motori e controlli).

I sistemi di trazione utilizzabili per la city-car elettrica sono essenzialmente

quattro:

-Motore Brushless;

-Motore a corrente continua con eccitazione indipendente;

-Motore a corrente continua con eccitazione serie;

-Motore asincrono a magneti permanenti a flusso assiale.

Motore brushless.

Il principio di funzionamento del motore brushless è (o motore senza spazzole) è

analogo a quello del motore C.C. La parte più soggetta ad usura del motore a c.c.,il

commutatore meccanico a collettore,viene però sostituita nel brushless da un più