A

pplicazioni

MEMS

Studio applicativo

su trasduttore accelerometrico

3D MEMS

Andrea Corgiatini

MEMS sono micromacchine integrate su silicio che possono essere

utilizzati sia come sensori sia come

veri e propri attuatori.

Nella loro versione come sensori possono essere utilizzati per rilevare accelerazioni, angoli e pressioni. Essi trovano

applicazione in campo automotive, medico, realtà virtuale, guida e ricerca automatica, stabilizzazioni di masse in movimento (giroscopi), rilievo di velocità e

posizione, di supporto ai GPS nei brevi

periodi in cui il segnale satellitare svanisce o risulta insufficiente, e così via. Le

loro caratteristiche di basso costo, integrazione, consumi ridotti, li rendono

interessanti per il mercato consumer per

tutto ciò che la fantasia dei progettisti

riuscirà a realizzare ovunque sia implicato un movimento da misurare o realizzare (in scale millimetriche).

Nella loro versione come attuatori, si

pensi per esempio alla tecnologia DLP

(Digital Light Processing) usata per i

video proiettori in cui micro specchi

integrati sono comandati per formare

l’immagine oggetto della proiezione

oppure le stesse testine Ink-jet delle

stampanti - solo per citarne due esempi

In questo articolo viene descritto

l’uso del trasduttore accelerometrico a 3 assi

LIS3L02AS4 di STMicroelectronics

ed evidenziate le possibili applicazioni pratiche

dal punto di vista fisico-meccanico

I

78

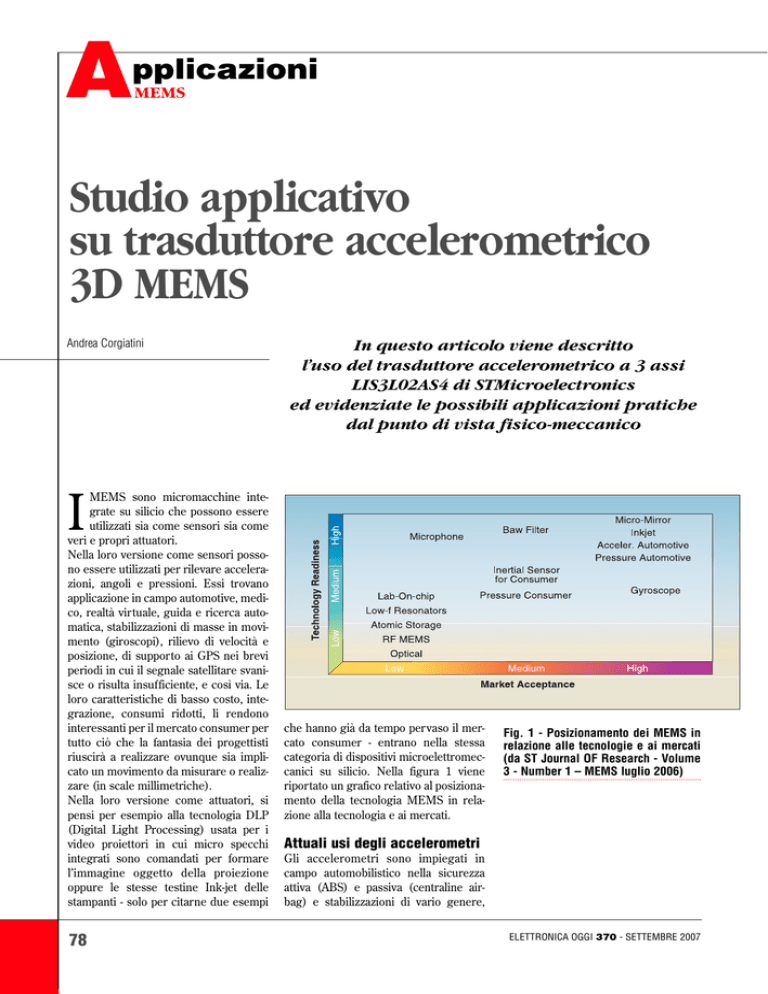

che hanno già da tempo pervaso il mercato consumer - entrano nella stessa

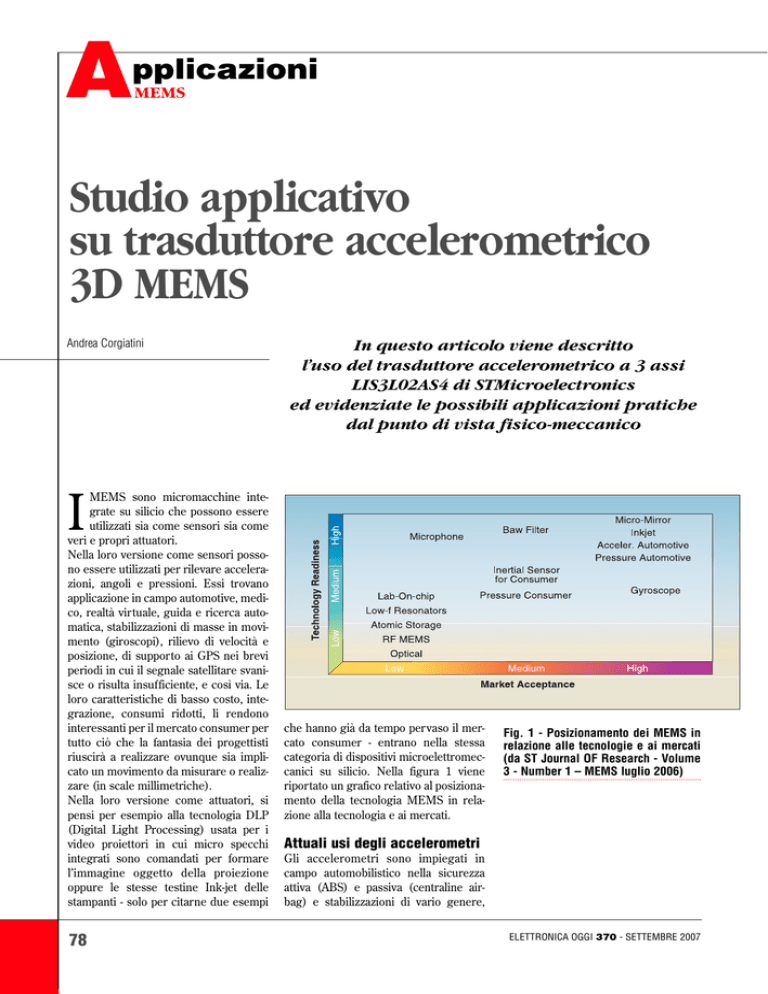

categoria di dispositivi microelettromeccanici su silicio. Nella figura 1 viene

riportato un grafico relativo al posizionamento della tecnologia MEMS in relazione alla tecnologia e ai mercati.

Fig. 1 - Posizionamento dei MEMS in

relazione alle tecnologie e ai mercati

(da ST Journal OF Research - Volume

3 - Number 1 – MEMS luglio 2006)

Attuali usi degli accelerometri

Gli accelerometri sono impiegati in

campo automobilistico nella sicurezza

attiva (ABS) e passiva (centraline airbag) e stabilizzazioni di vario genere,

ELETTRONICA OGGI 370 - SETTEMBRE 2007

A

pplicazioni

MEMS

aiuto nella partenza in salita, e così via;

nei game controller (recente successo

del Wii di Nintendo), negli hard disk

(per il distacco rapido della testine di

lettura e scrittura in caso di urti e cadute), per rilevare il tilt (inclinazione) e il

movimento (per esempio nei cellulari

per adeguare il display e le scelte dell’utente all’inclinazione dello stesso).

Caratteristiche del trasduttore

accelerometrico x-y-z

LIS3L02AS4

Di seguito vengono delineate le principali caratteristiche di questo trasduttore

a 3 assi indipendenti di tipo lineare (dal

data sheet del trasduttore):

1) sensibilità impostabile a ±2G oppure

±6G;

2) alimentazione in continua compresa

tra 2,4V e 3,6V;

3) risoluzione di 0,5mG sopra i 100Hz di

banda;

4) funzioni di self test e power down;

5) la risposta dei 3 canali rapportata

all’alimentazione (sia l’ampiezza sia la

sensibilità).

Nel datasheet di ST viene riportato lo

schema a blocchi interno descritto in

figura 2.

Per ogni asse, le accelerazioni agiscono

su micro masse sospese libere di muoversi lungo la rispettiva direzione, ancorate in un punto fisso. Tali micro masse

fanno parte di una capacità variabile, in

particolare ne rappresentano l’armatura

in grado di spostarsi in base alle accelerazioni, le quali divengono variazioni di

capacità ad esse proporzionali, dell’ordine di alcuni fF rispetto al valore di alcuni pF con accelerazioni nulle. Alle massime accelerazioni si ottengono variazioni fino a 100fF. La variazione capacitiva che trasporta l’informazione di interesse è elaborata tramite una circuiteria

80

di tipo differenziale che all’esterno

viene vista in modo single ended.

Il segnale proveniente dai sensori è multiplexato e immesso in un amplificatore

di carica a basso rumore, poi demultiplexato e dato a 3 distinti S&H che

comunicano con le rispettive uscite x-yz. L’amplificatore di carica lavora a

200KHz, mentre i 3 S&H lavorano a

66KHz.

Il chip ha subito una taratura in fabbrica

sulla sensibilità e il valore a 0G, quindi non

c’è bisogno di ulteriori calibrature per

l’uso. Il costruttore consiglia di disaccoppiare le uscite x-y-z con inseguitori rea-

Fig. 2 - Schema a blocchi del trasduttore accelerometrico x-y-z LIS3L02AS4

Fig. 3 - Layout del trasduttore con filtro

PB in uscita e orientazione degli assi

ELETTRONICA OGGI 370 - SETTEMBRE 2007

A

pplicazioni

MEMS

Fig. 4 - Posizione del trasduttore rispetto al suolo

e relative risposte per

asse, Vdd=3,3V

lizzati tramite operazionali, preceduti da

un semplice filtro RC passa basso per

canale, con la raccomandazione di progettare il filtro dalla DC alla frequenza

max di 1,5KHz (frequenza di risonanza

meccanica del trasduttore). La resistenza R è quella dello stadio di uscita dai

S&H e la minima capacità C esterna sia

pari a 320pF. Nelle figure 3 e 4 vengono

riportate rispettivamente il layout del

trasduttore con filtro PB in uscita e

orientazione degli assi e la posizione

del trasduttore rispetto al suolo e le

relative risposte per asse con Vdd pari a

3,33 V. Di seguito viene riportato uno

studio realizzato dall’autore con la collaborazione dell’ISIS “E. Fermi” di

Bibbiena (AR).

Schema elettrico

per l’acquisizione del segnale

del trasduttore

Nella figura 5 viene riportato lo schema

elettrico utilizzato per acquisire il

segnale dal trasduttore. Quest’ultimo,

ospitato in un package tipo SO24, è

ELETTRONICA OGGI 370 - SETTEMBRE 2007

stato montato su una piccola basetta

collegata con un flat cable di circa 1m

ad un’altra basetta in cui è posta l’alimentazione e un condizionamento di

segnale. Il prossimo sviluppo prevede

la comunicazione di tipo wireless dei

dati del trasduttore.

Il segnale condizionato e costituito da

tre tensioni comprese tra 0 e 3,3V relative alle 3 accelerazioni X-Y-Z devono

essere inviati alla scheda di interfaccia

per PC che ha solo 2 ingressi analogici:

il problema è stato superato operando

con un mux analogico e sincronizzando

opportunamente la scheda di interfaccia.

Descrizione di dettaglio

L’elettronica è alimentata da una tensione stabilizzata di 12Vcc e per garantire

una stabilizzazione della tensione al trasduttore (la cui risposta è influenzata

proporzionalmente) si è utilizzato un

integrato tipo 7805 con uno stadio successivo a diodo zener. In questo modo è

possibile ottenere la tensione di 3,3V

raccomandata da ST (NB: assorbimen-

to di LIS3L02AS4 max=1,5mA). Il trasduttore è così impostato:

- modo di funzionamento normale (pin

9 ST a massa);

- modo di funzionamento normale nei

riguardi del consumo (pin 11 PD a

massa);

- scala di misura a ±2G (pin 13 FS a

massa).

Il segnale proveniente dal trasduttore

arriva con il flat cable alla basetta in cui

tre filtri passa basso del 1 ordine tagliano a circa 14,5Hz: essi sono costituiti

dalla Rout del chip (tipica Rout=110Kohm) e dalla capacità esterna

da 100nF. Seguono 3 AO tipo LM 358

collegati come voltage follower. Il

segnale Z è inviato direttamente alla

scheda di interfaccia (tipo Velleman

8055) al canale analogico CH2 mentre

l’altro canale analogico CH1 riceve in

multiplex i segnali X e Y attraverso il

mux analogico tipo CD 4051, pilotato

dal segnale SELECT (1 bit) proveniente dall’uscita OUT1 della scheda di

interfaccia.

81

A

pplicazioni

MEMS

Si è reso necessario un segnale di reazione sulla scheda di interfaccia, dall’uscita di tipo digitale OUT2 verso l’ingresso digitale della stessa I1, che permetta al programma di gestione di ricevere il feedback di avvenuta commutazione del mux (difatti OUT2 riproduce

OUT 1), quindi acquisire la coppia di

valori analogici Z e X o Y, quindi di commutare di nuovo OUT1 e OUT2 in loop

continuo.

Software di gestione

e acquisizione:

descrizione generale

Il programma di gestione e acquisizione è stato scritto in VB.net 2003 e usa le

librerie fornite dal costruttore della

scheda di interfaccia, contenute nell’annessa dll, per procedere all’acquisizione dei 3 segnali analogici che la stessa

82

scheda provvede a digitalizzare e fornire al PC via USB. Allo stato di revisione

attuale il programma provvede a:

1) in base ad un input utente iniziale, si

imposta la velocità di acquisizione dei

dati sui 3 canali x-y-z (max 15,6 Hz con

la scheda utilizzata, ogni canale fornisce 8 bit di risoluzione su una scala 05V) e il numero di campioni per canale

che si desiderano;

2) visualizzazione “live” su progressbar

delle 3 letture corrispondenti ai segnali

di accelerazione x-y-z;

3) un calcolo, leggermente approssimato, della accelerazione esterna in modulo, cui il trasduttore è sottoposto, visualizzato su trackbar. Per accelerazione

esterna, si intende quando il sensore

risulta in movimento, avendo “tolto”

l’effetto dell’accelerazione gravitazionale, si veda oltre;

Fig. 5 - Schema elettrico utilizzato

4) la proiezione rispetto a x-y-z dell’accelerazione esterna cui è sottoposto il

trasduttore;

5) il calcolo “live” dell’angolo ϕ rispetto

ai versori x e y e dell’angolo θ rispetto al

piano x-y delle componenti dell’accelerazione totale;

6) La registrazione su file della serie

tripla di campioni di accelerazione

acquisiti.

Ove: xms2(i), yms2(i),zms2(i) rappreELETTRONICA OGGI 370 - SETTEMBRE 2007

A

pplicazioni

MEMS

Software di gestione e acquisizione: analisi di dettagli salienti

Di seguito, si evidenziano alcune righe di codice di particolare importanza.

Misura dell’accelerazione espressa in m/s^2 – per singolo asse

x(i) = datax * 5 / 256 ‘datax, datay, dataz: valori correnti in unità 0-255 corrispondenti alle letture X-Y-Z

y(i) = datay * 5 / 256 ‘x(i),y(i),z(i): vettori accelerometrici per ogni canale, in volt, scala 0-5v

z(i) = dataz * 5 / 256

xms2(i) = (x(i) - gx0 + offset_x) / gain / sensibility_x * 9.8 ‘accelerazione X in m/s^2

yms2(i) = (y(i) - gy0 + offset_y) / gain / sensibility_y * 9.8 ‘accelerazione Y in m/s^2

zms2(i) = (z(i) - gz0 + offset_z) / gain / sensibility_z * 9.8 ‘accelerazione Z in m/s^2

sentano 3 vettori contenenti rispettivamente i valori di accelerazione per

canali x-y-z espressi in m/s^2. Tali

valori si ottengono con la formula riportata sopra, tenendo conto che:

Tali valori dipendono dal sensore e dal-

ponendo l’asse del sensore “ortogonale” rispetto alla gravità, tenendolo

fermo (come indicazione ci si può riferire alla lettura dell’asse parallelo alla

gravità che deve dare la max lettura.....); la prova effettuata, con la preci-

gx0 = 2.4

gy0 = 2.36 ‘offset a G=0 per ogni asse,

in volt, sulla scheda di acquisizione

gz0 = 2.53

l’elettronica di acquisizione, sono leggermente differenti per ogni asse, e

vanno “accuratamente” rimisurati se il

trasduttore deve essere sostituito. La

valutazione di tali valori è stata eseguita

per ogni canale nel seguente modo:

1) lettura della risposta a 1G—-> Vmax;

2) lettura della risposta a -1G—-> Vmin;

3) valore di offset a G=0—-> (VmaxVmin)/2=gi0;

4) verifica del valore stimato “gi0”

sione dei rilievi (ed gli 8 bit a disposizione), ha praticamente confermato la

linearità del trasduttore.

of fset_x, of fset_y,of fset_z: valori

modificabili “run time” tramite trackbar,

servono per la regolazione fine in base

al movimento o posizione del trasduttore e ai risultati che sono visualizzati.

Hanno tutti valori standard pari a zero,

possibile regolazione +-0.1, step 0.01.

gain: guadagno introdotto dallo stadio

di condizionamento =1,4545 nel nostro

caso (impostazione sulla scheda di

interfaccia per usare tutta la dinamica 05v del convertitore ADC).

sensibility_x,sensibility_y,sensibility_z: valore di sensibilità per ogni asse.

Il data sheet riporta come valore standard Vdd/5: nel nostro caso 3.3/5=0,66

V/G (volt/accelerazione di gravità).

Sempre nell’ottica di ottenere il miglior

valore possibile “reale” riferito all’elettronica ed a quel particolare trasduttore, è stata fatta per ogni asse tale misura

e relativo calcolo:

Sensibility_i=(ViGp-ViGn)/2/gain

ove:

ViGp= valore rilevato di tensione sull’asse i-esimo, dopo la scheda di interfaccia

e quindi direttamente a video, con gravità parallela e a favore dello stesso

asse.

ViGn= valore rilevato di tensione sull’asse i-esimo, dopo la scheda di interfaccia

e quindi direttamente a video, con gravità parallela e a sfavore dello stesso

asse.

Tale formula permette di calcolare l’ac-

Fig. 6 - Varie posizioni del trasduttore

rispetto alla gravità G e relativi angoli

θeϕ

84

ELETTRONICA OGGI 370 - SETTEMBRE 2007

A

pplicazioni

MEMS

Con il prototipo in questione, sono stati ottenuti i seguenti risultati:

sensibility_z = 0.666

sensibility_x = 0.6583 ‘ sensibilità sul trasduttore, in V/G

sensibility_y = 0.6463

Fig. 7 - Screen shot del programma di gestione e acquisizione: le barre di scorrimento in blu sono i valori in

tensione rilevati di X-Y-Z (campionamento a circa 15,6

hz per canale, 8 bit); il trasduttore è fermo, per cui è

interessato dalla sola gravità

Misura dell’accelerazione espressa in m/s^2 : modulo

aT = (xms2(i) ^ 2 + yms2(i) ^ 2 + zms2(i) ^ 2) ^ 0.5 ‘ modulo accelerazione totale in m/s^2 comprensiva della gravità

celerazione complessiva cui è sottoposto il trasduttore, quindi c’è la gravità e

accelerazioni dovute alle traslazioni ma

non accelerazioni dovute alle rotazioni

su se stesso, per cui il trasduttore è

cieco (come è abbastanza logico supporre).

Il calcolo dell’angolo θ in gradi (cioè

lo ϕ rispetto all’asse x) presenta qualche problema: la formula è essenzialmente fi=atan (ay/ax), ove ay e ax rappresentano rispettivamente i valori di

accelerazione rilevati lungo gli assi.

Il calcolo:

1) risulta indeterminata quando i valori

ay=ax= 0 e in pratica quando risultano

se z all’accelerazione: se così fosse i valori

di ax e ay sarebbero pressoché nulli. I

valori di soglia prescelti sono per lo meno

una differenza pari a 5° rispetto alla “non

perpendicolarità” a cui è stata aggiunta la

condizione che il valore di ax debba essere almeno pari a 0,4 m/s^2.

Il punto 2) è stato risolto semplicemen-

Misura dei 2 angoli “fi” e “teta”

teta = Acos((zms2(i) / aT)) * 180 / pigreco

If (Abs(teta - 180) > 5 And teta > 5) Then ‘solo se teta <> 0 oppure 180 gradi (almeno 5 gradi di differenza)

If Abs(xms2(i) - 0.4) > 0 Then

fi = Atan((yms2(i) / xms2(i))) * 180 / pigreco

End If

If xms2(i) < 0 Then fi = fi + 180 ‘ correzione quadrante 2 e 3

Else

TextBox15.Text = “indeterminato”

fi = 90 ‘ corrisponde ad indeterminato

End If

l’angolo del vettore accelerazione rispetto al piano x-y di un sistema di riferimento solidale con il trasduttore) non

presenta particolari problematiche.

Il calcolo dell’angolo ϕ (la componente

del vettore accelerazione che si proietta

sul piano x-y del traduttore, fa un angoELETTRONICA OGGI 370 - SETTEMBRE 2007

troppo “piccoli” (in particolare per il termine a denominatore ax) dando luogo a

errori di calcolo numerico;

2) ϕ va corretto nel 2° e 3° quadrante.

Il punto 1) è stato superato eseguendo il

calcolo dell’arco tangente solo se θ segnala che il sensore non sia parallelo con l’as-

te costatando che ϕ deve essere aumentato di 180° se i valori ax risultano negativi. Nel caso che ϕ non sia valutabile, è

mostrato a video “indeterminato” e memorizzato nella variabile il valore di 90°.

Nella figura 6 vengono riassunte le varie

posizioni del trasduttore rispetto alla

85

A

pplicazioni

MEMS

gravità G e relativi angoli θ e ϕ, mentre

nella figura 7 viene proposto lo screen

shoot del programma di gestione e

acquisizione.

Analisi dei risultati

L’apparecchiatura di acquisizione utilizzata presenta delle caratteristiche che

limitano in partenza la precisione dei

risultati. Inoltre per ottenere le informazioni di velocità e posizione occorre

integrare i valori di accelerazione, con il

calcolo numerico che tenderà ad accumulare nel tempo l’errore, soprattutto

nel calcolo della posizione. Le fonti di

errore che influenzano il calcolo di velocità e posizione associati al trasduttore

sono 3:

1) errore di quantizzazione;

2) offset G=0;

3) calcolo numerico associato alle integrazioni.

Errore di quantizzazione:

stima dell’errore introdotto

dall’interfaccia elettronica

I campioni sono a 8bit riferiti ad un

intervallo 0-5V (passo di quantizzazione

5/256=19,5 mV, errore di quantizzazione +- 9,77 mV). Il data sheet del trasduttore riporta una sensibilità di 0,72V/G,

cioè 73,4mV/(m/s^2) (NB: è un valore

medio) ——> tale segnale viene amplificato di 1,4545 volte e diviene

106,8mV/m/s^2)——>l’errore di quantizzazione (stima media per ogni asse)

equivale a sbagliare di+- 0,0915 m/s^2

per ogni campione (cioè ogni 1/15,6

s)——> quindi, supponendo tale errore

“una accelerazione costante” troviamo

che dopo 1 secondo S=0.5*a*t^2=+-4,6

cm—-> dopo un minuto: +-165m—->

cioè dopo un minuto, solo in base all’errore di quantizzazione il trasduttore

assume una posizione che sta dentro

una sfera di raggio 165m. Tale stima

86

sconforta, ma si possono fare le seguenti considerazioni:

1) bisogna rapportare il valore assoluto

di tale errore di posizione ai valori effettivi di moto dell’oggetto, ottenendo un

errore relativo, che comunque se il

moto risulta uniforme, tende ad aumentare nel tempo;

2) per limitare l’errore di quantizzazione, ineliminabile, occorre aumentare il

numero di bit: per ogni bit in più di

quantizzazione l’“accelerazione” di errore che ne deriva si dimezza. Se utilizzassimo una conversione a 16 bit, ripetendo

la stima fatta sopra, otterremmo dopo

un minuto un’incertezza pari a +165/256=+-0,64m, con un’”accelerazione” di errore di quantizzazione pari a +3,57E-4m/s^2

Errore dovuto al valore a G=0:

errore di offset gravitazionale

Il trasduttore risponde alle sollecitazioni

che lo accelerano con una tensione proporzionale; quando l’asse preso in considerazione non subisce accelerazione,

si ha una risposta che il data sheet pone

= Vdd/2 +-10%, fornendo anche il relativo diagramma di dispersione statistica

per ogni asse di tale valore, indicato

come offset G=0. Risulta evidente che

occorre fare una taratura specifica per

ogni asse e trasduttore con cui si abbia

a che fare, e che ciò sia critico.

Nel nostro caso, il valore di offset G=0

sono risultati pari a:

Asse X = 2.4V

Assey = 2.36V

Assez = 2.53V

A fronte di un risultato atteso pari a

2,4V. Per ottenere delle informazioni su

velocità e posizione, senza ancora entrare in dettaglio, le uscite in tensione dei

tre canali X-Y-Z vanno diminuite dei

rispettivi valori di offset a G=0, poi pro-

cedere ai calcoli e integrazioni. Come

già osservato nella stima dell’errore di

quantizzazione, per ogni 106,8mV

abbiamo 1m/s^2 di accelerazione corrispondente: quindi errare di soli 10mV

tale stima a G=0 implica l’introdurre

un’”accelerazione” di errore corrispondente a 10/106,8 =0,0936m/s^2, che

dopo un minuto comporterebbe un’incertezza stimata pari a+-168m.

Per ricondurci ad un errore confrontabile con quello stimato con una conversione ADC a 16bit (”accelerazione” di

errore di quantizzazione pari a +-3,57E4m/s^2), occorrebbe la conoscenza del

valore a G=0 entro +-5000/2^17=+0,0381mV.

Precedentemente abbiamo indicato il

metodo seguito per la valutazione dei

valori a G=0 per ogni asse, e per raggiungere l’accuratezza di +-0,0381mV

dovremmo appunto avere per lo meno

un convertitore a 16bit.

L’ostacolo è parzialmente aggirabile dal

momento che una prima taratura si

ottiene con il metodo già indicato, mentre quella fine può essere svolta “runtime” agendo su delle regolazioni “fini”

per canale, (Fig. 7) e ponendo il trasduttore fermo ma in varie posizioni

angolari si deve avere:

aT = abs((xms2(i) ^ 2 + yms2(i) ^ 2 +

zms2(i) ^ 2) ^ 0.5 -9,8)=0, come indicato in figura 7 nella quarta barra a partire dall’alto. Nella figura 7 viene mostrato un valore numerico pari a 0.1366671

m/s^2 invece che un valore pari a 0,

visto che il sensore è fermo.

Considerazioni

di tipo fisico-meccanico

Un corpo rigido nello spazio ha 6gdl

(gradi di libertà), in quanto ha 3 coordinate che ne individuano l’origine del

proprio sistema di riferimento e altre 3

coordinate occorrono per individuarlo

come orientamento rispetto al proprio

ELETTRONICA OGGI 370 - SETTEMBRE 2007

A

pplicazioni

MEMS

sistema di riferimento. Un punto nello spazio ha 3gdl.

Un corpo rigido nel piano ha 3gdl (coordinata X, Y, e

angolo di rotazione di se stesso rispetto al sistema di

riferimento fisso). Un punto nel piano ha 2 gdl.

Un trasduttore di accelerazione 3D fornisce potenzialmente le informazioni per poter risalire al moto nel

caso di un punto (sia sul piano che nello spazio) che

non subisca rotazioni, che tanto non sarebbero rilevabili e anzi, renderebbero i dati acquisiti non adatti alla

ricostruzione del moto.

Si supponga che il trasduttore sia reso wireless, solidale all’oggetto di cui si vuole risalire al moto di tipo traslazionale (senza rotazioni): se fosse nota costantemente l’inclinazione del sistema, rispetto al piano orizzontale, saremmo in grado di sottrarre la componente

gravitazionale da ogni asse ed ottenere l’accelerazione

ax-ay-az del punto “baricentrico” unicamente dovute al

moto e integrando risalire alla velocità e posizione (a

meno degli errori).

Se si avesse un altro trasduttore che segnalasse costantemente l’inclinazione del sistema, il tutto funzionerebbe automaticamente e non ci sarebbe il vincolo di avere

una inclinazione costante (rimarrebbe quello della non

rotazione): purtroppo un altro trasduttore di accelerazione delegato a questo compito fallirebbe, visto che

risponderebbe con dei segnali funzioni vettoriali sia del

moto che dell’inclinazione.

Di seguito si analizza il risultato ottenuto con due e tre

sensori di accelerazione.

Nel primo caso essi forniscono 6 informazioni, che

scendono a 5 visto il vincolo che li lega; si perdono

quindi altre 2 informazioni per gli assi ortogonali al

moto (si pensi al moto sul piano X-Y: l’informazione

lungo l’asse Z=z non è significativa). Rimangono 3

informazioni indipendenti necessarie e sufficienti a

risolvere i 3 gdl del moto di un corpo rigido sul piano,

che può traslare e ruotare.

Unico vincolo: il corpo rigido non deve affrontare salite o discese: i 2 sensori non sarebbero in grado di

capirlo e si otterrebbero risultati errati.

Con tre sensori di accelerazione si riesce a fare praticamente tutto, anche se è sicuramente complicato.

Infatti da tre trasduttori si ottengono 9 informazioni,

non indipendenti, che scendono a 6 togliendo i 3 vincoli di distanza reciproca: tante quanti i 6gdl del corpo

rigido nello spazio.

✍

ELETTRONICA OGGI 370 - SETTEMBRE 2007

87