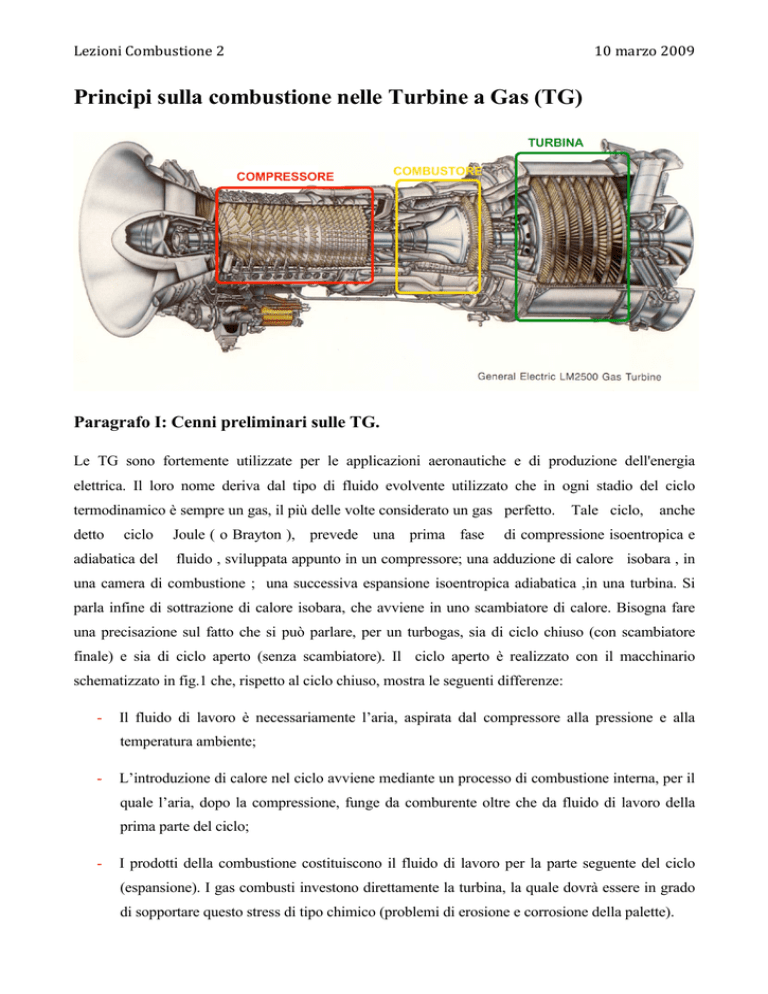

Lezioni Combustione 2 10 marzo 2009 Principi sulla combustione nelle Turbine a Gas (TG)

Paragrafo I: Cenni preliminari sulle TG.

Le TG sono fortemente utilizzate per le applicazioni aeronautiche e di produzione dell'energia

elettrica. Il loro nome deriva dal tipo di fluido evolvente utilizzato che in ogni stadio del ciclo

termodinamico è sempre un gas, il più delle volte considerato un gas perfetto.

detto

ciclo

adiabatica del

Joule ( o Brayton ), prevede una prima fase

Tale ciclo,

anche

di compressione isoentropica e

fluido , sviluppata appunto in un compressore; una adduzione di calore isobara , in

una camera di combustione ; una successiva espansione isoentropica adiabatica ,in una turbina. Si

parla infine di sottrazione di calore isobara, che avviene in uno scambiatore di calore. Bisogna fare

una precisazione sul fatto che si può parlare, per un turbogas, sia di ciclo chiuso (con scambiatore

finale) e sia di ciclo aperto (senza scambiatore). Il ciclo aperto è realizzato con il macchinario

schematizzato in fig.1 che, rispetto al ciclo chiuso, mostra le seguenti differenze:

-

Il fluido di lavoro è necessariamente l’aria, aspirata dal compressore alla pressione e alla

temperatura ambiente;

-

L’introduzione di calore nel ciclo avviene mediante un processo di combustione interna, per il

quale l’aria, dopo la compressione, funge da comburente oltre che da fluido di lavoro della

prima parte del ciclo;

-

I prodotti della combustione costituiscono il fluido di lavoro per la parte seguente del ciclo

(espansione). I gas combusti investono direttamente la turbina, la quale dovrà essere in grado

di sopportare questo stress di tipo chimico (problemi di erosione e corrosione della palette).

Lezioni Combustione 2 -

10 marzo 2009 La cessione di calore all’ambiente avviene semplicemente disperdendo i gas combusti

nell’ambiente.

Il ciclo reale si discosta da questo ciclo limite, ma in questa sede non è bene inoltrarsi su tali

questioni.

L'adduzione

di

calore

avviene

in

genere

attraverso

una

combustione

interna fatta

avvenire in un apposito componente detto camera di combustione. Lo scopo di tale adduzione di

calore è quello di innalzare la temperatura dei gas e di aumentare il loro volume specifico. L'obiettivo

che un buon progettista deve perseguire nel progettare tale componente è quello di :

a)

innalzare

meccanica dei

la

temperatura

materiali

del

il

più

combustore

possibile, compatibilmente

stesso

e

dei

con

primi stadi

la

della

resistenza

turbina

(maggiore è la temperatura di ingresso in turbina, maggiore è l'efficienza dell'impianto);

Si può parlare di limitazione di temperatura massima del ciclo a quella per cui i materiali, oggi

utilizzati, fondono.

Gli acciai ad esempio arrivano a T=1000-1200°C, oppure ci sono leghe che arrivano a T=13001400°C.

Oggi esistono leghe molto interessanti con contenuto di allumina ( ferrometalcroiii) . In particolare ,

leghe in cui sono presenti Ferro, Cromo e Alluminio. Quest’ultimo è legato in maniera particolare,

tale comunque, da formare ALLUMINA (AL2O3) ; materiale particolarmente resistente alle alte

temperature e ad alta resistenza chimica ( come la silice Si02) . Quindi , avendo appunto la

caratteristica di essere particolarmente inerte, si può arrivare alla T

max

del ciclo in maniera più “

legittima” .

L’allumina in particolare, anche se stressata con lavorazioni meccaniche, da la sicurezza di fondere o

di ammollire a temperature già note. Invece, gli acciai normali o comunque quelli di più comune

utilizzo vanno sempre testati sperimentalmente in condizioni di lavoro diverse da quelle nominali.

L’unico inconveniente è quello di rendere il pezzo fragile; ovverosia nel caso in cui bisogna lavorare

con pressioni alte, è necessario cautelarsi.

b) Fare in modo che in uscita dal combustore non vi siano forti gradienti di temperatura o punti a

temperatura troppo elevata;

La massima temperatura di cui parliamo è la massima temperatura ammissibile ( ATT: non la T

media che è possibile misurare con una termocoppia allo scarico della camera di combustione ). Cioè

se considerassimo

l’andamento della funzione temperatura nella camera di combustione si

noterebbero dei picchi, quindi la T max raggiungibile sarà proprio quella misurata al picco massimo.

Lezioni Combustione 2 10 marzo 2009 Se dicessi, inoltre, che la temperatura massima è di 1400°C , intendo intrinsecamente che il materiale

costituente l’apparato meccanico fonde a temperature maggiori; o meglio ancora non è garantito il

buon funzionamento della macchina a temperature superiori.

E’ ovvio dunque che sia auspicabile una omogeneità della temperatura sia nel tempo, quanto nello

spazio. Per l’appunto chi costruisce oggi una camera di combustione per una turbina a gas, ha come

specifica di contratto il range massimo di disuniformità spaziale (5-10%) della temperatura.

Una uniformità del genere è ottenibile solo andando a diluire il comburente o il combustibile.

c) ridurre il più possibile la formazione di inquinanti o sostanze tossiche;

d)

avere

una

alta affidabilità in tutti i regimi di carico ed i transitori (evitare spegnimenti

improvvisi e malfunzionamenti pericolosi; es. flash-back);

e) limitare il più possibile le fluttuazioni di pressione e quindi le vibrazioni ed i rumori;

è

importante ridurre le vibrazioni perchè queste possono entrare in

risonanza con le frequenza

naturali dei condotti causandone la rottura.

f) avere un sistema di combustione quanto più adiabatico possibile. Perdere all’uscita della camera di

combustione del calore a quelle temperature

significa perdere

non solo dell’energia utile

all’ottenimento di lavoro specifico, ma significa che si è spesa dell’energia di compressione ed

energia dovuta alla combustione.

La temperatura massima di fiamma deve essere, dunque, quella massima utile; cioè è impossibile

pensare di abbassarla buttando fuori calore dalla camera di combustione. Questo significa abbassare

intrinsecamente la temperatura con del diluente, o per il combustibile o per l’ossidante. Dire diluente

per il combustibile significa dire basso potere calorifico.

Sta di fatto che la maggior parte delle turbine a gas vengono fatte, sbagliando, con la diluizione con

aria; in quanto sarebbe meglio avere un inerte a bassa temperature ( tipo azoto, anidride carbonica).

Ad esempio sarebbe utile avere 1kg di combustibile che diluito con questo ossidante avene 10% di

ossigeno e 90% di inerte .

Facciamo un esempio pratico con la temperatura adiabatica di fiamma del kerosene e di un

ossidante ottenuto dalla miscela di aria e inerte al 50 %.

N.B. E’ utile ricordare che per temperatura adiabatica di fiamma teorica stechiometrica s’intenda la

massima temperatura raggiungibile nella condizioni stechiometriche di un combustibile e aria.

Lezioni Combustione 2 10 marzo 2009 Si miscela 1kg di kerosene (combustibile per turbogas di derivazione aeronautica ) con 15kg di aria

( rapporto stechiometrico del kerosene) ottenendo una temperatura adiabatica di 2200 °C . Partendo

da una temperatura iniziale di 400°C , si capisce come si arrivi ad una temperatura adiabatica di

T=2200 + 400=2600°C.

Se ,però, volessimo una temperatura massima di fiamma di 1300°C , miscelerei i 16kg di prodotto

( 1kg combustibile e 15 kg comburente) con 16 kg di inerte.

Quanto detto vale per l’uscita dalla camera di combustione. Si propongono, adesso, alcune

considerazioni in merito all’ingresso della stessa.

Il rapporto di compressione in qualche maniera avalla l’attitudine del ciclo termodinamico a

lavorare ad una temperatura alta. Può accadere che in determinate condizioni di pressioni e

temperature la miscela stechiometrica può auto accendersi,ovvero ignire , ovvero esplodere.

Nella realtà dei fatti non esistono macchine a combustione interna del tipo turbogas che sfruttino

l’autoignizione del sistema (grande deficienza di queste macchine). Possiamo paragonare questo

caso a quello del motore diesel, per il quale è desiderabile che la miscela stechiometrica auto

accendesse per fornire l’intera quantità di calore al punto morto superiore . Ma di fatto non è

realizzabile in quanto la combustione omogenea generalmente è ricercata in posti delimitati ( vedi

motori diesel).

Nel caso delle turbine a gas, invece, un vero diluente potrebbe ricondurre all’analogo dell’ HCCI.

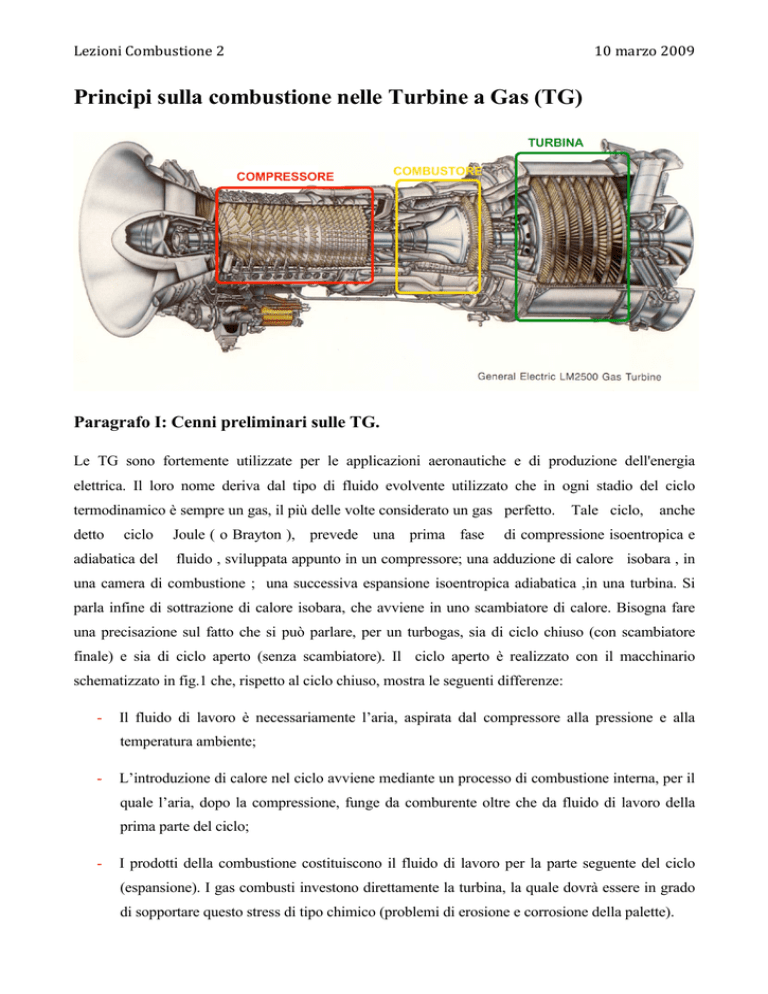

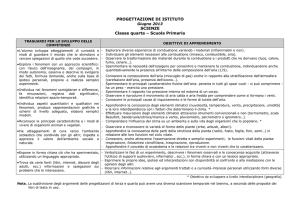

Lezioni Combustione 2 10 marzo 2009 Rendimento

in funzione del

rapporto di

compressione

di cicli

chiusi ideale di

turbina a gas con

gas perfetti aventi

diversa complessità

molecolare, e quindi

diversi valori del

rapporto dei calori

specifici.

La formula sopra riportata ci fa capire come il rendimento di un ciclo ideale chiuso a gas dipende unicamente dall'innalzamento di temperatura isentropico fornito dal compressore. Lezioni Combustione 2 Nella formula del lavoro specifico compare il rapporto T3/T 1: dato che T1è comunque molto prossima alla temperatura dell'ambiente (se non per applicazioni particolarissime), si evidenzia la dipendenza del lavoro specifico dalla T3 (ossia T massima del ciclo) oltre che da β e dalle caratteristiche del fluido. 10 marzo 2009 Lavoro

specifico in funzione

del rapporto

di compressione di

cicli chiusi ideali di

turbina a gas, con

gas perfetto

biatomico

avente massa

molecolare di 29, a

T1 di 15°C e con

diversi valori della

temperatura

massima T3.

Lezioni Combustione 2 10 marzo 2009 Paragrafo II: Combustori con fiamme non miscelate

Tali tipi di combustori sono

i primi ad essere stati sviluppati ed utilizzati pertanto, risultano

più

affidabili ma meno performanti.

All'interno del combustore si fanno incontrare due flussi paralleli di combustibile ed ossidante i

quali, diffondendo l'uno nell'altro,

prossima

a

danno

quella stechiometrica

e

luogo

proprio

ad

in

una

zona

tale

zona

con

si

una

ha

il

concentrazione

processo

di

ossidazione.

Facendo riferimento ad una turbina aeronautica è possibile dire che, in un primo momento, si attua

una combustione con aria insufflata in una zona detta primaria in condizioni stechiometriche, per

arrivare a temperature alte (2300-2500°C). Dopodiché si aggiunge ancora dell’aria nella zona detta

secondaria, ed eventualmente una zona terziaria, di raffreddamento per arrivare, a fine processo, ad

una temperatura voluta calcolata in precedenza tramite media pesata delle varie temperature .

Nel momento in cui avviene la combustione si raffredda la parete con aria a bassa temperatura in

maniera da contenere la fiamma. Poi, mano a mano, dalla zona secondaria si aggiunge ancora aria, per

miscelare quanto più omogeneamente possibile ed avere temperatura voluta.

Bisogna porre molta attenzione alla diluizione dell’aria sulle pareti.

Nella zona primaria si mantiene contenuta la temperatura del contenitore; ovverosia, deve essere

eliminato calore e insufflata aria per evitare di far arrivare la fiamma sulle pareti (pericolo fusione

contenitore). Per assolvere a tale onere si progetterà la camera di combustione in modo da avere una

serie di veri e propri fori che distribuiranno aria in maniera prestabilita.

Nella prima zona della parte secondaria verrà addotta aria per avere, il cosiddetto,. “Perspiration”

(inteso come trasudamento d’aria) e quindi rendere il processo quanto più uniforme possibile. Nella

Lezioni Combustione 2 10 marzo 2009 seconda parte, sempre della zona secondaria, sarà introdotta ancora aria attraverso le fessure disposte

nella cannula, ma questa volta posizionate l’una di fronte all’altra per generare turbolenza , quindi

vortici, quindi miscelamento efficiente. .

Se volessimo fare una progettazione di massima del combustore, una volta fissata la portata d’aria da

insufflare e quanto spendere per iniettarla in termini di DP (

v iniezione > 10m/s utile ai fini di una

buona turbolenza); sarà fissata l’area totale dei fori:

portata = ρgas * v * Afori

Sarà possibile, quindi, decidere come giocarsi quest’area ( Afori ), ad esempio quanti fori fare e come

posizionarli.

Fiamme

di questo tipo sono state studiate nel precedente corso di combustione I ed in quella sede

sono state denominate fiamme a diffusione. In particolare questo processo ricorda la combustione nel

caso di doppio strato diffusivo.

Così

come

saranno

comparate

le

accensione comandata, similarmente

si

TG

lean

premixed

con

possono accumunare ora

motori alternativi

ad

tali combustori con i

motori ad accensione per compressione.

Infatti così come avviene nella seconda fase del processo di combustione nel motore diesel ( la prima

riguarda l'autoignizione), anche in

questo caso nel combustore

il

fenomeno

predominante

è la diffusione di un flusso di combustibile all'interno di un flusso ossidante.

Il limite principale di questo tipo di combustori è che, nonostante la concentrazione media sia lontana

dalla zona stechiometrica, il processo di ossidazione avviene, come già

zona con miscela

stechiometrica

o

leggermente

problema di stabilizzazione della fiamma; la

diminuire sensibilmente

durante

accennato prima, in

ricca. Pertanto in

temperatura

aumenta

la diffusione dei gas combusti

una

questa zona si avrà un

notevolmente

per

poi

all'interno della corrente

di comburente ad una temperatura più bassa.

Fare una fiamma stabile significa intrinsecamente farla più riaccendibile possibile. Qualora una

fiamma si dovesse spegnere, ad esempio in un turbogas aeronautico, provocherebbe grossi danni;

questo è anche uno dei motivi per i quali si utilizzano più bruciatori.

Questa zona ad alta temperatura comporta vari problemi

tra

i

quali conviene

sottolineare il

possibile danneggiamento del combustore stesso e la formazione di sostanze tossiche ed inquinanti

quali i Termal- NOx (la formazione di tali inquinanti, che sarà studiata più approfonditamente nelle

altre parti di questo corso, è una funzione esponenziale della temperatura; pertanto un abbassamento,

seppur minimo,

della

temperatura massima

diminuzione di inquinanti allo scarico).

all'interno

della

CC comporta una notevole

Lezioni Combustione 2 Per

questo

quelli

10 marzo 2009 motivo ultimamente si cerca di

appena studiati

sono

utilizzati

sviluppare

solo

in

altri tipi di

particolari

combustori mentre

applicazioni

in

cui

è

fondamentale l'affidabilità dell'impianto. È bene inoltre sottolineare che il fenomeno del flash-back

non è presente in tali tipi di impianti.

Paragrafo III: Lean Premixed Combustion

La Lean Premixed Combustion è, come si evince

condizioni

“lean” (rapporto

dal nome, una combustione che avviene in

aria-combustibile elevato);

inoltre è detta “premixed” perchè

combustibile e comburente sono miscelati e poi fatti ignire. Da considerare che si miscela con più aria

possibile, sempre con il limite superiore di infiammabilità. Troppo lean

può causare la non

propagazione della fiamma. Si ha, dunque, il limite d’infiammabilità definito come il limite al di la

del quale non si ha più propagazione laminare di fiamma . L’eccesso d’aria non supererà il 60% .

Nelle TG la combustione avviene in genere sempre con forti eccessi di aria. Infatti se consideriamo che

il fluido

400°C)

evolvente fuoriesce

e

durante

una

dal compressore ad una temperatura abbastanza

elevata

(circa

combustione stechiometrica il calore rilasciato fa sì che ci sia un

aumento della temperatura di circa 2000°C, si capisce che se non fossimo in condizioni lean si

avrebbero temperature di circa 2400°C e quindi temperature

non compatibili

con

la resistenza

termica dei materiali costituenti l'impianto.

La diluizione è altresì

importante perchè

il

processo di

ossidazione avviene meno

violentemente riducendo così i rischi di fluttuazioni e locali aumenti di pressione, cause di vibrazioni

(Combustion driver Oscillation).

Questo tipo di combustore si differenzia dagli altri perchè combustibile e comburente entrano nella

camera di combustione completamente miscelati , così come

si è visto nel funzionamento dei

motori alternativi ad accensione comandata. In tali motori esistono due scelte differenti:

1) utilizzo di un componente apposito per la miscelazione (carburatore) o iniezione indiretta;

2)

iniezione

diretta. Se

evolvente è già una miscela

scelta

invece

si effettua la prima scelta durante la fase di compressione il fluido

di combustibile

e

comburente;

se si effetua la

seconda

la miscelazione avviene successivamente alla compressione e direttamente nella

camera di combustione.

Equivalentemente esistono due tipi di TG lean premixed:

Lezioni Combustione 2 10 marzo 2009 1) il combustibile viene iniettato a monte del compressore;

2) l'iniezione del combustibile viene effettuata all'interno della camera di combustione.

La soluzione (1) è utilizzata maggiormente nel

caso di combustibili gassosi; questa soluzione

tecnica è la più conveniente nel caso in cui le portate di combustibile siano relativamente

caso

ad esempio

dei combustibili

a

basso

elevate,

potere calorifico (Syn-gas, derivati dalla

gassificazione del carbone e/o reflui organici).

La soluzione (2) viene utilizzata invece nel caso di combustibili liquidi; è quindi la più utilizzata nel

campo aereonautico dove il combustibile principe è il kerosene.

Vantaggi e Svantaggi

La

soluzione

compressione

(1)

permette

di combustibile e

di

non

fluido

utilizzare

due

componenti

di lavoro; migliora inoltre

separati

il

per

la

mescolamento della

miscela rendendola più omogenea.

D'altra parte

è

da

tenere sottocontrollo il rapporto di compressione poichè per ß troppo elevati

si corre il rischio di far giungere la miscela in

condizioni

di autoignizione avendo

così un

rilascio di calore indesiderato e pericoloso.

Un altro

evolve

limite

nel

di questa

soluzione

compressore.

La

tecnica

combustione

è

che

l'avere

è

stata

una

miscela

innescata

infiammabile che

nella

CC

tende

naturalmente a risalire la corrente di fluido per bruciare la miscela fresca; la risalita del fronte di

fiamma è compensata dalla velocità del fluido nella CC.

Nel caso di malfunzionamenti

il

fronte di

fiamma

potrebbe

riuscire

a

risalire

la

corrente e a bruciare la miscela all'interno del compressore (tale fenomeno anomalo e pericoloso è

detto flash-back ).

Tale pericolo è meno pronunciato nel caso della soluzione tecnica (2).

Per evitare, anche nel caso

di

malfunzionamenti, il

fenomeno

del flash-back

a

valle

del compressore è sempre prevista una zona di gola (gola di controllo) in cui la velocità del fluido è di

almeno 100 m/s (ricordiamo che una fiamma deflagrativa turbolenta ha una

velocità di

risalita

della corrente di 20-30 m/s).

Per una maggiore sicurezza è opportuno avere velocità elevate non solo nella gola di controllo ma

anche in tutti gli altri punti in cui avviene il mescolamento del combustibile, e cioè in tutti i condotti

di collegamento tra il compressore e la CC.

Lezioni Combustione 2 Inoltre

è

bene avere

10 marzo 2009 una

sezione

di

tali condotti in cui vi siano forti gradienti di velocità

maggiori di 10^3 s^(-1) che, sappiamo, estinguono il fronte di fiamma (gradienti di velocità

ortogonali al fronte di fiamma portano al fenomeno del quenching mentre gradienti paralleli al fronte

di fiamma portano allo stiramento della fiamma).

Il problema appena esposto relativamente alla soluzione (1) è comunque presente, seppure in

maniera

meno

pronunciata, nella

soluzione

(2);

pertanto le

soluzioni tecniche esposte

precedentemente (gola di controllo e zone con forti gradienti di velocità) sono comunque

utilizzate fra la zona di iniezione e quella di combustione.

Per fare in modo che la soluzione tecnica (2) sia concorrenziale alla (1) è bene avere un buon

miscelatore che riesca in poco tempo

ad omogeneizzare

la miscela e che riduca il

tempo

di vaporizzazione del combustibile liquido.

Pertanto

la

ricerca

sta spingendo

verso

lo

sviluppo

di

miscelatori

sempre

più

performanti e sempre più piccoli, rendendoli così componenti di alta tecnologia.

Analisi del processo di combustione

Quanto detto finora riguardava la preparazione della miscela che desideriamo sia il più

omogenea,

tuttavia

la

carica

si

presenterà

sempre

stratificata.

possibile

La combustione vera e

propria è identica per entrambe le soluzioni tecniche analizzate precedentemente.

La miscela omogeneizzata arriva all'interno della CC; qui è necessario l'immissione di

energia

termica dall'esterno per far sì che si abbia l'attivazione del processo di ossidazione.

Nei

motori ad

candela;

tale

accensione comandata

emissione

di

energia

tale

energia

avviene

in

esterna è fornita mediante

modo

intermittente

la

ed innesca la

combustione di una miscela quiescente.

Nel caso della TG dobbiamo avere invece una fonte di calore continua e che inneschi il processo di

ossidazione di una miscela in flusso.

Eistono varie soluzioni

tecniche per

innescare

la combustione, tuttavia non si può in questa

sede entrare nello specifico ma si daranno soltanto delle linee guida generali su alcune di esse.

La soluzione di gran lunga più utilizzata è quella che prevede la presenza di alcune fiammelle,

fiamme Pilot ,

che

bruciando

rilasciano alla

miscela

il

dette

calore necessario per l'innesco

dell'ossidazione. Generalmente le fiamme Pilot sono disposte circonferenzialmente

nella zona più

Lezioni Combustione 2 10 marzo 2009 esterna della CC; il fronte di fiamma pertanto avanzerà

verso il centro della CC

ed il processo

terminerà quando questo fronte difiamma sarà arrivato a bruciare la zona centrale del getto.

In genere tale processo ha una durata dell'ordine del millisecondo; se consideriamo che la velocità

media della corrente all'interno della CC è di circa 100 m/s capiamo che tutto il processo avviene

nello spazio di 10 cm.

Un'altra

soluzione per

fornire alla miscela l'energia

di attivazione necessaria per

il processo

della combustione è quella di fare in modo che la miscela scambi calore con i gas combusti per

rendere il processo autosufficiente.

Tale scambio di calore avviene in genere attraverso il ricircolo dei gas combusti all'interno della CC

stessa. Questo ricircolo può essere effettuato in vari modi e se ne parlerà più approfonditamente nel

seguito della lezione.

In questa sede è però bene sottolineare che il ricircolo interno comporta maggiori rischi di innesco del

fenomeno del falsh-back ed inoltre acutizza i gradienti di velocità nella zona che vede l'inizio del

processo di ossidazione, pertanto è maggiore anche il rischio del fenomeno del

blow-off

(spegnimento della fiamma).

Paragrafo IV: Rich Quench Lean

La combustione Rich Quench Lean prevede che all'interno del combustore vi siano tre

zone

in

cui si ha un diverso tipo di fluido evolvente e diversi regimi di combustione.

Nella prima zona della CC si innesca una fiamma con un rapporto stechiometrico di ariacombustibile; in tale zona si avrà la formazione di molte specie inquinanti dovute all'elevata

temperatura adiabatica di fiamma.

Prima che la

combustione

di quenching in

cui viene diluito

miscela, nonostante

sia adesso

ossidi completamente il combustibile , il fluido

e

in

“sopravvivere” bruciando così il

raffreddato; grazie

condizioni lean, il

combustibile

rimasto,

all'elevata

processo di

entra nella zona

temperatura

della

ossidazione riesce a

abbattendo

la maggior

parte

delle specie inquinanti formatesi precedentemente, e quindi completando la combustione. Processo

rich, si espongono gli ossidi di azoto in ambiente riducente nel quale si riducono e si combinano in

modo tale da ricacciare nuovamente ossigeno ed azoto, riducendo gli NOx in N2.

Lezioni Combustione 2 A valle di

tale

10 marzo 2009 processo si nota

una

bassa

concentrazione di

specie

inquinanti e

un'altissima percentuale di combustibile trasformatosi in prodotti finali della combustione

stessa.

La diluizione della miscela è effettuata attraverso un ricircolo totale o parziale dei gas combusti.

Esistono vari modi per effettuare tale ricircolo, in particolare ne consideriamo tre.

1) Se immettiamo nella CC un flusso swirlato, questo flusso tende naturalmente ad

una

depressione verso l'ingresso

che

porta

il

aprirsi e crea

fluido a ricircolare all'interno della CC; tale

metodo è molto usato ma dà luogo ad un ricircolo parziale di piccola

entità e per questo

è

nella maggiornaza dei casi accoppiati con gli altri due metodi che ora presentiamo.

2) Una soluzione tecnica per il ricircolo totale e di grande utilizzo nelle applicazioni

militari è quella di creare una cavità al di sotto di un flusso che passa ad altissima velocità. In questa

zona si creerà un notevole vortice dovuto alla depressione instaurata dalla presenza della cavità stessa.

Questa soluzione tecnica è anche detta vortice intrappolato .

3) Impinging flame :

perpendicolarmente al

flusso,

dopo che la

reazione di combustione

si è già innescata, viene posto un ostacolo che costringe il fluido a deviare radialmente; a seguito di

ciò, quando il fluido incontra le pareti della CC parte del fluido viene spinto verso l'uscita e

parte

è

spinto

a

ricircolare all'interno della CC stessa. Questo metodo può essere utilizzato sia

per avere un ricircolo interno parziale che totale.

Paragrafo V: Combustori HDDI

L'acronimo HDDI

sta

per Hot

Diluted

Diffusion Ignition;

è

stato denominato in

questo modo per sottolineare alcune caratteristiche di questo tipo di combustione. Così come si evince

dal nome, si ha a che fare con una tipica fiamma a diffusione; in particolare

il combustibile

sono altamente diluiti (Diluted)

diluizione, come già detto precedentemente, è

sistema

e

abbattere

le

però

l'ossidante

o

e sufficientemente preriscaldati (Hot). La

necessaria

per aumentare l'inerzia termica

del

temperature massime, mentre il preriscaldamento serve a fare ignire la

miscela. Analizziamo adesso alcune possibili applicazioni di tale tipo di combustione.

Nel caso in cui volessimo utilizzare le TG per bruciare particolari combustibili quali i prodotti della

gassificazione del carbone oppure reflui organici e percolato, siamo in presenza di combustibili

altamente diluiti (i reflui organici e il percolato sono formati da un 90% di acqua e un 10% di prodotti

organici) e quindi a basso potere calorifico; pertanto dobbiamo necessariamente preriscaldare

combustibile

importante

per

è

fare

lo

in

modo che

smaltimento

il processo

si

attivi.

Oggigiorno un

il

problema

dei reflui organici e del percolato. Una possibile soluzione a

Lezioni Combustione 2 10 marzo 2009 questo problema è utilizzare questo tipo

di combustione per migliorare

lo

smaltimeno

e

produrre contemporaneamente dell'energia elettrica, riducendo in questo modo l'inquinamento.

Considerando le alte pressioni che si hanno all'interno della CC è necessario avere un

preriscaldamento di

tali

combustibili

ad almeno 900-1000°C; la

sfida tecnica è riuscita

a sviluppare la tecnologia che permetta tale preriscaldamento a basso costo. La soluzione sembra in

questo momento il ricircolo interno dei gas combusti. Un'altra possibile applicazione prevede la

diluizione della corrente ossidante. Recenti studi hanno dimostrato come piccole aggiunte di acqua e

anidride carbonica riescano a modificare la cinetica chimica di questi processi di ossidazione

ottenendo così una sensibile

riduzione degli

inquinanti;

inoltre

studi

in corso hanno il

compito di indagare l'influenza di altissime diluizioni con acqua.

Ancora un'altra applicazione di questo tipo di combustione riguarda questa volta gli impianti

vapore; si

può

infatti

pensare

a

di inserire nella corrente fluida piccole quantità di

combustibile ed ossigeno per trasformare la seconda parte dell'adduzione di calore ed i successivi

surriscaldamenti in una combustione esterna piuttosto che, a differenza di quanto avviene

normalmente, in una combustione esterna. Se si utilizza come combustibile dell'idrogeno I prodotti di

combustione non sono nient'altro che acqua

combustibile

un

idrocarburo

pura.

Nel

caso

in

cui

si

utilizzi

come

leggero quale il metano è possibile facilmente eliminare nel

degasatore l'anidride carbonica prodotta.

![(di densità = 0,80 g/mL) in condizioni standard a 25°C. [3,8 10 4 kJ]](http://s1.studylibit.com/store/data/001951200_1-e10cab800f4a49407aacd470c2d4360d-300x300.png)