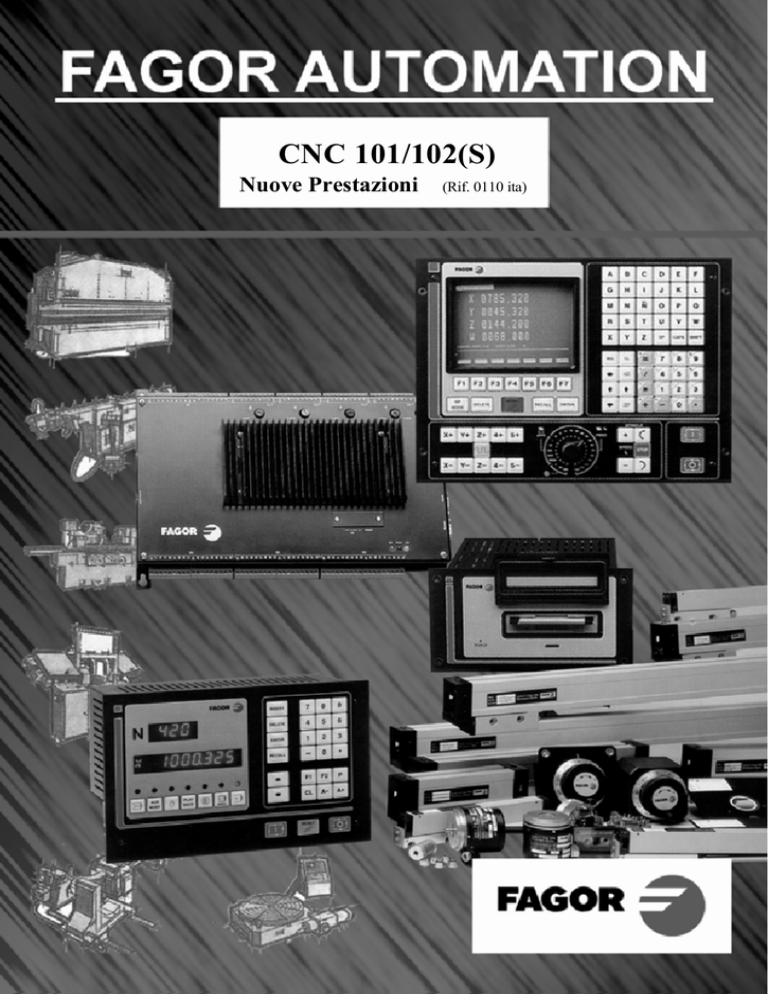

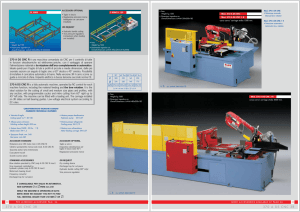

CNC 101/102(S)

Nuove Prestazioni

(Rif. 0110 ita)

ERRORI RILEVATI SUL MANUALE DI INSTALLAZIONE (RIF. 9703)

Tabella di confronto (pagina x). Caratteristiche generali.

Nella sezione ‘‘Assi’’

dove si dice ‘‘Assi X + Y + Volantino ausiliario’’

si deve leggere ‘‘Asse X + Asse Y ausiliario (non visualizzatore) + Volantino ausiliario’’

Tabella di confronto (pagina xii). Programmazione.

Manca la funzione di programmazione G34:

G34 Asse X come inseguitore infinito di un altro asse (solo per il 101S)

Sezione 2.3.4 (capitolo 2 pagina 8). Tabella sotto.

Le cifre 7 e 8 sono invertite. Deve essere così:

Digito

Entrata corrispondente

Terminale

8

7

6

5

4

3

2

1

Feed Rate 1

Feed Rate 2

Errore di conteggio dell'asse X

Errore di conteggio dell'asse Y

Allarme sinusoidale dell'asse X

Allarme sinusoidale dell'asse Y

Sovratemperatura

Senza funzione

10 (I/O1)

11 (I/O1)

Sezione 3.5 (capitolo 3 pagina 8). Parametro di Allarme di retroazione P22(7), P62(7)

Errore sull’ultimo paragrafo, si deve leggere:

‘‘Se il sistema di retroazione ....... con il valore ‘‘0’’ (allarme di retroazione inattivo)’’.

Sezione 4.4.2 (capitolo 4 pagina 13). Anello di posizionamento aperto

Errore sul primo paragrafo, si deve leggere:

Si deve impostare P23(4)=0.

Appendice ‘‘F’’ (pagina 9). Parametri relativi agli ingressi e uscite

I seguenti parametri devono dire:

P22(7), P62(7)

Allarme di retroazione attivo (1) o inattivo (0) sull’asse X, Y

P63(6)=0

La sonda agisce con il livello logico alto, P63(6)=0, o basso, P63(6)=1.

Appendice ‘‘G’’ (pagina 12). P22(7)

Errore, si deve leggere:

P22(7)

Allarme di retroazione attivo (1) o inattivo (0) sull’asse X

Appendice ‘‘G’’ (pagina 13). P62(7)

I seguenti parametri devono dire:

P62(7)

Allarme di retroazione attivo (1) o inattivo (0) sull’asse Y

P63(6)=0

La sonda agisce con il livello logico alto, P63(6)=0, o basso, P63(6)=1.

MODIFICHE AL MANUALE DI INSTALLAZIONE (RIF. 9703)

Sezione 1.6.1 (capitolo 1 pagina 11). RESET

Sull’ultimo paragrafo si deve leggere:

Quando il parametro macchina ‘‘P30’’ viene impostato su un valore diverso da 0, il CNC si comporta come segue:

Quando avviene un rampa di salita (transizione da livello logico basso a livello logico alto) l’esecuzione viene

interrotta ed è sviata verso il blocco HOME, ma non viene eseguita la funzione HOME fino a che non ha luogo un

rampa di discesa.

Sezione 1.8.1 (capitolo 1 pagina 22). Tasti esterni senza pannello comandi ‘‘JOG 100’’

Esempio di collegamento se si desiderano usare solo i tasti di controllo esterni ‘‘X+’’, ‘‘X-’’

Sezione 4.1.1.1 (capitolo 4 pagina 11). P63(1) Accelerazione/decelerazione di tutti gli spostamenti su G01

Si deve leggere:

P63(1) Accelerazione/rallentamento anche nelle interpolazioni lineari (G01)

Determina se il CNC, oltre ad applicare le rampe di accelerazione rallentamento (P16, P17, P91, P92) a tutti i

posizionamenti veloci (G00) e agli spostamenti che avvengono su F0, le applica anche alle interpolazioni lineari

(G01).

0 = Solo ai posizionamenti veloci (G00) e agli spostamenti che avvengono su F0.

1 = Ai posizionamenti veloci (G00) e a tutte le interpolazioni lineari (G01).

-2-

MODIFICHE AL MANUALE DI FUNZIONAMENTO (RIF. 9703)

Sezione 2.1 (capitolo 2 pagina 2). Tabella sotto.

Le cifre 7 e 8 sono invertite. Deve essere così:

Digito

Entrata corrispondente

Terminale

8

7

6

5

4

3

2

1

Feed Rate 1

Feed Rate 2

Errore di conteggio dell'asse X

Errore di conteggio dell'asse Y

Allarme sinusoidale dell'asse X

Allarme sinusoidale dell'asse Y

Sovratemperatura

Senza funzione

10 (I/O1)

11 (I/O1)

Sezione 6.5.4 (capitolo 6 pagina 17). Sincronizzazione (G33)

Sull’esempio di stampaggio.

* Se la rotazione del rullo viene controllata da un dispositivo esterno non si deve programmare il blocco’’ N0 S1000

M3", ma si deve attribuire al parametro macchina P36 i giri/min. approssimativi del rullo.

* Se il rullo non è dotato di encoder, perché non è richiesta una sincronizzazione controllata, si deve alimentare

il terminale 5 del connettore A2 a 5V.

Versione Software 2.02

(Maggio 1998)

1. IMPOSTARE IL VOLANTINO SU X1 CON IL PANNELLO ‘‘JOG 100’’

Se si dispone del Pannello comandi ‘‘JOG 100’’ ed è impostato il modo di lavoro Manuale, il parametro macchina P102(7)

indica se si possono spostare gli assi con il volantino quando il commutatore del Feed-rate occupa una posizione esterna

alle posizioni del volantino.

P102(7) = 0

P102(7) = 1

Non si può. Volantino solo attivo nelle posizioni del Volantino

Volantino attivo in qualsiasi posizione del commutatore Feed-Rate

Se si imposta il parametro macchina P102(7) = 1 il CNC applica il fattore ‘‘x1’’ quando il commutatore si trova fuori dalle

posizioni del volantino.

2. IL CNC101 È DOTATO INOLTRE DI PROGRAMMAZIONE ARITMETICA.

Da questa versione in poi, il modello CNC101 è dotato anche di programmazione aritmetica e di i salti condizionali (G26,

G27, G28, G29).

Programmazione aritmetica

Parametri aritmetici

FUNZIONI DI

PROGRAMMAZIONE

101 101S 102 102S

x

x

x

x

100 100 100 100

x

x

x

x

G26

Salta se uguale a zero

G27

Salta se diverso da zero

x

x

x

x

G28

G29

Salta se minore di zero

Salta se maggiore o uguale a zero

x

x

x

x

x

x

x

x

3. NOMENCLATURA DEGLI ASSI.

I bit 1 e 2 del parametro P102 permettono di impostare la nomenclatura degli assi.

P102(2)

P102(1)

0

0

1

1

0

1

0

1

Nomenclatura degli

assi

XY

YC

XZ

YZ

La nuova denominazione ha effetto solo sulla visualizzazione, all’interno la denominazione è sempre X, Y,. Quindi, se

si accede al CNC da DNC 100, gli assi saranno sempre X Y

4. SPOSTAMENTI SU G75

Sulle versioni precedenti, quando uno spostamento programmato su G75 raggiungeva la posizione desiderata ma non

si riceveva il segnale del tastatore, il CNC dava errore 21.

Da questa versione in poi il parametro P102(5) indica se il CNC dà o non dà l’errore 21.

P102(5) = 0 Dà errore 21. Come fino ad ora.

P102(5) = 1 Non dà errore. Passa all’esecuzione del blocco successivo.

-3-

5. VISUALIZZAZIONE DELL’ASSE IN ESECUZIONE

Sulle versioni precedenti, se era stato impostato il modo Automatico, il CNC poteva cambiare l’asse visualizzato in

funzione dello spostamento programmato:

Se si spostano entrambi gli assi =>

continua ad essere visualizzato l’asse impostato su A+ ,ASe si sposta solo l’asse X

=> visualizza l’asse X

Se si sposta solo l’asse Y

=> visualizza l’asse Y

Da questa versione in poi il parametro P102(6) conserva il funzionamento attuale oppure fa sì che il CNC non cambi di

asse.

P102(6) = 0 Come fino ad ora

P102(6) = 1 Il CNC non cambia asse. Continua a visualizzare l’asse impostato su A+ ,A-

Versione Software 2.03

(Gennaio 1999)

1. SPOSTAMENTO ADDIZIONALE CON G75

Quando lo spostamento di tastatura ha luogo ad alte velocità può succedere che l’arresto sia brusco, obbligando l’asse

a retrocedere per mettersi in posizione.

Sulle precedenti versioni del CNC 101 S, il parametro macchina P82 permetteva di minimizzare questo effetto che, a volte,

può essere inopportuno.

Questo parametro indica al CNC la misura dello spostamento dell’asse una volta ricevuto il segnale del tastatore, facendo

sì che l’arresto sia graduale.

Da questa versione in poi, questa prestazione è disponibile anche sul 102 S ed il parametro P83 indica lo spazio coperto

dall’asse Y una volta ricevuto il segnale del tastatore.

Quindi:

P82 indica lo spazio coperto dall’asse X una volta ricevuto il segnale del tastatore.

P83 indica lo spazio coperto dall’asse Y una volta ricevuto il segnale del tastatore.

Valori possibili:

Da 1 a 65535 micron

Da 1 a 25801 decimillesimi di pollice.

Versione Software 2.05

(Ottobre 1999)

1. LAVORO CON VOLANTINI A 100 IMPULSI/GIRO (U.F.O.)

Sinora il CNC101/102 era previsto per lavorare con volantini a 25 impulsi/giro. Esegue una conversione interna (x4) per

avere 100 impulsi di retroazione per giro del volantino.

A partire da questa versione, è possibile utilizzare anche volantini a 100 impulsi/giro (volantini Fagor U.F.O.)

Personalizzare il parametro macchina P103(2)=1 affinché non venga eseguita la conversione interna.

Questa prestazione è disponibile solo quando si connette il volantino all’entrata di retroazione del CNC.

Il volantino ausiliare, connesso alle entrate digitali del CNC, deve essere sempre a 25 impulsi/giro.

Headquarters (SPAIN): Fagor Automation S. Coop.

Bº San Andrés s/n, Apdo. 144

E-20500 Arrasate - Mondragón

Tel: (34)-943 71 92 00

Fax: (34)-943 79 17 12

(34)-943 77 11 18 (Service Dept.)

www.fagorautomation.com

E-mail: [email protected]

-4-

CNC 101 / 101S

CNC 102 / 102S

MANUALE DI

FUNZIONAMENTO

Ref. 9703 (ita)

L' informazione contenuta in questo manuale può essere soggetta a subire

variazioni causate da modifiche tecniche.

FAGOR AUTOMATION, S. Coop. Ltda. si riserva il diritto di modificare

il contenuto del manuale, non essendo obbligata a comunicare le variazioni.

INDICE

Sezione

Pagina

Tabella comparativa dei modelli Fagor CNC 101/101S/102/102S .....................

Nuove prestazioni e Modifiche ................................................................................

ix

xiii

INTRODUZIONE

Condizioni di sicurezza ...............................................................................................

Condizioni di spedizione .............................................................................................

Documenti Fagor per il CNC 101/101S/102/102S ......................................................

Contenuto di questo manuale ......................................................................................

3

6

7

8

Capitolo 1 PERIFERICHE

1.1

1.2

1.2.1

1.2.2

Descrizione del pannello frontale ............................................................................

Modo di operazione periferiche ...............................................................................

Opzione "1-Output". Dal CNC alle periferiche ......................................................

Opzione "2-Input". Dalle periferiche al CNC .........................................................

1

2

3

4

Capitolo 2 MODO DI OPERAZIONE AUX MODE

2.1

2.2

2.2.1

2.3

Test delle entrate/uscite dal sistema ........................................................................

Parametri macchina ....................................................................................................

Edizione dei parametri macchina .............................................................................

Tabella degli utensili o spostamenti di origini .....................................................

2

5

5

7

Capitolo 3 MODO DI OPERAZIONE MANUALE

3.1

3.2

3.3

3.4

3.4.1

3.5

Spostamento manuale della macchina .....................................................................

Spostamento automatico ...........................................................................................

Azzeramento o preselezione di un valore ...............................................................

Ricerca del punto di riferimento macchina ............................................................

Considerazioni sul punto di riferimento macchina ...............................................

Lavoro del CNC come visualizzatore .....................................................................

1

5

5

6

7

7

Sezione

Pagina

Capitolo 4 EDIZIONE DI PROGRAMMI

4.1

4.1.1

4.1.2

4.1.3

4.1.4

4.1.5

4.1.6

4.1.7

4.2

4.3

4.3.1

Modo di operazione Editor ......................................................................................

Vedere il contenuto di tutti i blocchi di memoria ................................................

Editare un programma ...............................................................................................

Cancellare un determinato blocco di programma ..................................................

Cancellare tutta la memoria programmi ..................................................................

Modificare il contenuto di un blocco .....................................................................

Inserire un nuovo blocco di programma .................................................................

Eliminare blocchi senza informazione ....................................................................

Edizione in Teach-in .................................................................................................

Edizione in Play-back ...............................................................................................

Lettura di punti in modo Play-Back .............................................................................

1

3

4

6

6

7

9

9

10

11

12

Capitolo 5 ESECUZIONE DI PROGRAMMI

5.1

5.2

5.3

5.4

5.5

Esecuzione di un programma ...................................................................................

Interruzione del programma ......................................................................................

Modi di visualizzazione ............................................................................................

Visualizzazione dei parametri aritmetici ................................................................

Cambio del modo di operazione ..............................................................................

1

2

3

6

6

Capitolo 6 PROGRAMMAZIONE

6.1

6.1.1

6.2

6.2.1

6.2.2

6.2.3

6.3

6.3.1

6.3.2

6.3.3

6.3.3.1

6.3.3.2

6.3.3.3

6.4

6.4.1

6.4.2

6.4.3

6.4.4

6.4.5

6.5

6.5.1

6.5.2

6.5.3

6.5.4

6.5.5

6.5.5.1

6.6

Formato di programmazione .....................................................................................

Funzioni preparatorie G ............................................................................................

Concetti fondamentali ...............................................................................................

Numeri del blocco e blocco condizionale ..............................................................

Unità di misura in millimetri o pollici (G70/G71) ................................................

Programmazione assoluta/incrementale (G90/G91) ...............................................

Sistemi di riferimento ................................................................................................

Punti di riferimento ....................................................................................................

Ricerca del riferimento macchina (G74) .................................................................

Preselezione delle quote e spostamenti di origine ................................................

Preselezione di quote (G92) ......................................................................................

Caricamento dello spostamento di origine (G51...G60) ........................................

Selezione di spostamenti di origine (T1...T10) ......................................................

Funzioni complementari ............................................................................................

Velocità di avanzamento F .......................................................................................

Velocità di rotazione del mandrino S .....................................................................

Numero di utensili T .................................................................................................

Spostamento di origine T ..........................................................................................

Funzione ausiliare M .................................................................................................

Controllo della traiettoria .........................................................................................

Posizionamento rapido (G00) ...................................................................................

Interpolazione lineare (G01) .....................................................................................

Interpolazione circolare (G02, G03) ........................................................................

Sincronizzazione (G33) .............................................................................................

Asse X come asse schiavo infinito di un altro asse (G34) ...................................

Correzione automatica del passo .............................................................................

Funzioni preparatorie addizionali ...........................................................................

1

2

3

3

3

3

5

5

6

7

7

8

8

9

9

9

10

10

10

12

12

13

14

16

18

20

21

Sezione

6.6.1

6.6.2

6.6.3

6.7

6.7.1

6.7.2

6.7.3

6.7.4

6.8

6.8.1

6.8.2

6.8.3

6.8.4

6.9

6.9.1

6.9.2

6.9.3

6.9.4

6.9.5

Pagina

Temporizzazione (G04) .............................................................................................

Incrementare il contapezzi (G45) .............................................................................

Spigolo arrotondato (G05) e spigolo vivo (G07) ..................................................

Funzioni speciali ........................................................................................................

Inibizione lettura retroazione (G47, G48) ...............................................................

G47, G48 come apertura dell’anello degli assi ......................................................

F non è influenzata dal "P18" (G61,G62) ...............................................................

Variazione della rampa di accelerazione (G93) .....................................................

Altre funzioni .............................................................................................................

Programmazione per quantità (G81) ........................................................................

Tastatura (G75) ...........................................................................................................

Filettatura rigida (G84, G80) ....................................................................................

Caricamento delle dimensioni del punzone (G60) ................................................

Programmazione parametrica ....................................................................................

Assegnazioni ...............................................................................................................

Operazioni ...................................................................................................................

Accesso alla tabella dei parametri aritmetici .........................................................

Funzione di salto incondizionato (G25) .................................................................

Funzioni di salto condizionato (G26,G27,G28,G29) ............................................

CODICI DI ERRORE

21

21

22

23

23

24

25

25

26

26

28

29

32

33

33

34

37

39

41

TABELLA COMPARATIVA

DEI MODELLI FAGOR

CNC 101/101S/102/102S

CARATTERISTICHE GENERALI

Entrate di captazione

Connettore A1 (asse X)

Connettore A2 (asse Y)

Circuito moltiplicatore x5 con segnali senoidali

Fattore di correzione per la captazione

Uscite analogiche

Asse X

Asse Y

Mandrino (S)

Assi

Asse X

Assi X + Y

Asse X + Volantino elettronico

Assi X + Y + Volantino ausiliario

Doppia retroazione asse X

Controllo degli assi

Anello chiuso

Anello aperto

Filettatura rigida

Collegamento a dispositivi Quadro di comando esterno "JOG 100"

esterni

Uscita seriale RS 232 C

Rete locale FAGOR

DNC 100

Opzioni di lavoro

Allarme di surriscaldamento

Lavoro in raggi o diametri

Lavoro con tastatore

Spostamenti di origine

Compensazione di lunghezza degli utensili

Rampe di accelerazione/decelerazione

101

x

x

x

101S

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

102

x

x

x

x

x

x

x

x

x

x

x

102S

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

ENTRATE ED USCITE

ENTRATE

Micro Io dell'asse X (azzeramento macchina.)

USCITE

Micro Io dell'asse Y (azzeramento macchina.)

Stop Emergenza esterna

Feed hold

Start esterno

Stop esterno

Entrata Condizionale

Entrata manuale (Modo visualizzatore)

Reset esterno (condizioni iniziali CNC)

2 Entrate come fattore di moltiplicazione del volantino

2 Entrate Feed Rate

5 Entrate per programmazione parametrica

2 Entrate per la gestione del volantino ausiliario

8 Uscite M, S o T in BCD o decodificate

M Strobe

S Strobe

T Strobe

Modo Manuale selezionato nel CNC

Modo Automatico selezionato nel CNC

Emergenza interna nel CNC

Freno asse X

Freno asse Y

Asse X in posizione

Asse Y in posizione

Rapido asse X (Anello aperto senza servosistemi)

Lento asse X (Anello aperto senza servosistemi)

Senso asse X (Anello aperto senza servosistemi)

Rapido asse Y (Anello aperto senza servosistemi)

Lento asse Y (Anello aperto senza servosistemi)

Senso asse Y (Anello aperto senza servosistemi)

101S

x

102

x

102S

x

x

x

x

x

x

x

x

x

JOG 100

JOG 100

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

JOG 100

JOG 100

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

JOG 100

JOG 100

JOG 100

JOG 100

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

JOG 100

JOG 100

JOG 100

JOG 100

101

x

x

x

x

x

x

x

x

x

x

x

PROGRAMMAZIONE

101 101S 102 102S

900 900 900 900

x

x

x

x

x

x

x

x

x

x

x

100 100 100

Numero di blocchi

Blocchi Condizionali

Contatore del numero dei pezzi

Programmazione aritmetica

Parametri aritmetici

FUNZIONI DI

PROGRAMMAZIONE

G00

Posizionamento rapido

x

x

x

x

G01

Interpolazione lineare

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

G02

G03

G04

G05

G07

G25

G26

G27

G28

G29

G33

G45

G47

G48

G51-G60

G61

G62

G70

G71

G74

G75

G81

G84,G80

G90

G91

G92

G93

Interpolazione circolare a destra

Interpolazione circolare a sinistra

Tempozizzazione

Spigolo arrotondato

Spigolo vivo

Salto incondizionato

Salta se uguale a zero

Salta se diverso da zero

Salta se minore di zero

Salta se maggiore o uguale a zero

Sincronizzazione

Incrementa contatore dei pezzi

Inibizione lettura retroazione

Annulla la funzione G47

Caricamento spostamenti dell' origine

La F non è influenzata dal "P18"

Annulla la funzione G61

Programmazione in pollici

Programmazione in millimetri

Ricerca dell' azzeramento

Tastatura

Programmazione per lotti

Filettatura rigida

Programmazione di quote assolute

Programmazione di quote incrementali

Preselezione di quote

Variazione della rampa di accelerazione

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

x

NUOVE PRESTAZIONI

E MOFICHE

Data:

Marzo 1997

PRESTAZIONE

Versione Software: 2.1 e successive

MANUALE MODIFICATO E SEZIONE

Sincronizzazione della movimientazione (G33)

Manuale di Funzionamento Sez. 6.5.4

Asse X come asse schiavo infinito di un

altro asse (G34).

Manuale di Installazione

Sez. 5.5

Manuale di Funzionamento Sez. 6.5.5

G47, G48 come apertura dell’anello degli assi

Manuale di Installazione

Sez. 5.7

Manuale di Funzionamento Sez. 6.7.2

Funzione G75 speciale

Manuale di Installazione

Controllo dei limiti di corsa tenendo conto

del raggio del punzone.

Manuale di Installazione

Sez. 5.8

Manuale di Funzionamento Sez. 6.8.4

Selezione dei parametri aritmetici che

si vogliono visualizzare.

Manuale di Installazione

Sez. 3.7

Manuale di Funzionamento Sez. 6.9.3

Play-Back, come rilevazione punti

Manuale di Installazione

Sez. 3.6

Manuale di Funzionamento Sez. 4.3.1

La programmazione parametrica tiene

conto del segno della S.

Manuale di Installazione

Sez. 5.1 e 6.7

Gli assi possono essere denominati Y,C

Manuale di Installazione

Sez. 3.4

Gestione volantino ausiliario tramite

2 ingressi digitali

Manuale di Installazione Sez. 1.7, 3.4 e 6.1

Manuale di Funzionamento Sez. 3.1

Controllo della frenata ad anello aperto

Manuale di Installazione

Lettura / scrittura dei Parametri

macchina dal DNC100

Eliminazione di errori tramite Reset Esterno.

Sez. 5.6

Sez. 4.4.2

INTRODUZIONE

Introduzione - 1

CONDIZIONI DI SICUREZZA

Leggere le seguenti misure di sicurezza allo scopo di evitare lesioni a persone e

prevenire danni a questo prodotto ed ai prodotti ad esso collegati.

Lo strumento potrà essere riparato solo dal personale autorizzato della Fagor Automation.

La ditta Fagor Automation non si ritiene responsabile di qualsiasi danno fisico o

materiale derivato dal mancato rispetto di queste norme fondamentali di sicurezza.

Precauzioni contro danni a persone

Intercollegamento di moduli

Usare i cavi di unione forniti con lo strumento.

Usare cavi di rete appropriati

Per evitare rischi, usare solo cavi di rete consigliati per questo strumento.

Evitare scariche elettriche

Per evitare scariche elettriche e rischi di incendio non applicare tensione elettrica

fuori dal rango selezionato nella parte posteriore del CPU dello strumento.

Collegamento a massa

Allo scopo di evitare scariche elettriche collegare i morsetti di terra di tutti i moduli

al punto centrale di terra. Inoltre, prima di realizzare il collegamento degli ingressi

ed uscite di questo prodotto assicurarsi che il collegamento a massa è stato

effettuato.

Prima di accendere lo strumento assicurarsi che è stato collegato a terra.

Allo scopo di evitare scariche elettriche assicurarsi che è stato effettuato il

collegamento a massa.

Non lavorare in ambienti umidi.

Per evitare scariche elettriche lavorare sempre in ambienti con umidità relativa al

90% senza condensazione a 45ºC.

Non lavorare in ambienti dove esistono possibilità di esplosioni

Allo scopo di evitare rischi, lesioni o danni, non lavorare in ambienti dove esistono

rischi di esplosioni.

Precauzioni nei confronti del prodotto

Ambiente di lavoro

Questo strumento è preparato per il suo uso in Ambienti Industriali seguendo le

direttive e norme in vigore della Comunità Economica Europea.

La ditta Fagor Automation non è responsabile dei danni che possono essere subiti

o provocati se si monta in altre condizioni. (ambienti residenziali o domestici).

Installare lo strumento nel luogo appropriato

Si consiglia che, sempre che sia possibile, l’ installazione del Controllo Numerico

si realizzi lontano da liquidi refrigeranti, prodotti chimici, possibilità di ricevere

colpi, ecc. che possono danneggiarlo.

Introduzione - 3

Lo strumento segue le direttive europee di compatibilità elettromagnetica. Ciò

nonostante, si consiglia di mantenerlo lontano da fonti di perturbazioni

elettromagnetiche, come:

- Cariche potenti collegate alla stessa rete dell’ impianto.

- Trasmittenti portatili (Radiotelefoni, emittenti radio amatori)

- Trasmittenti radio/TV

- Macchine di saldatura ad arco

- Linee di alta tensione

- Ecc.

Carcasse

Il fabbricante è responsabile di garantire che la carcassa in cui è stato montato lo

strumento segua tutte le direttive d’ uso della Comunità Economica Europea.

Evitare interferenze provenienti dalla macchina-utensile

La macchina-utensile deve avere staccati tutti gli elementi che generano interferenze

(bobine a relè, contattori, motori, ecc.).

Usare la fonte di alimentazione appropriata

Usare, per l’ alimentazione degli ingressi ed uscite, una fonte di alimentazione

esterna stabilizzata di 24Vcc.

Collegamento a massa della fonte di alimentazione

Il punto di zero volts della fonte di alimentazione esterna dovrà essere collegata al

punto principale di terra della macchina.

Collegamento degli ingressi ed uscite analogiche

Si consiglia di realizzare il collegamento mediante cavi schermati, collegando tutte

le maglie al terminale corrispondente (Vedere capitolo 2).

Condizioni ambientali

La temperatura che si deve avere in regime di funzionamento deve essere compresa

tra +5ºC e +45ºC.

La temperatura ambiente che si deve avere in regime di non funzionamento deve

essere compresa tra -25ºC e 70ºC.

Abitacolo del monitor

Garantire tra il monitor e ciascuna delle pareti dell’ abitacolo le distanze richieste

nell’ Appendice.

Usare un ventilatore a corrente continua per migliorare l’ aerazione dell’ abitacolo.

Dispositivo di sezionamento dell’ alimentazione

Il dispositivo di sezionamento dell’ alimentazione si deve collocare in un luogo

facilmente accessibile ed ad una distanza dal suolo compresa tra 0,7 m e 1,7 m.

Protezioni del proprio strumento

Ha incorporati 2 fusibili esterni rapidi (F) da 3,15 Amp./250V per protezione dell’

ingresso della rete.

Tutti gli ingressi-uscite digitali dispongono di isolamento galvanico mediante

"optocouplers" tra i circuiti del CNC e l’ esterno.

Sono protetti mediante 1 fusibile esterno rapido (F) da 3,15 Amp/250V contro la

sovratensione della fonte esterna (maggiore di 33 Vcc) e contro il collegamento

inverso della fonte di alimentazione.

Introduzione - 4

Il tipo di fusibile di protezione dipende dal tipo di monitor. Vedere etichetta di

identificazione del proprio strumento.

Precauzioni durante le riparazioni.

Non modificare l’ interno dello strumento

Solo il personale autorizzato della dita Fagor Automation può

modificare l’ interno dello strumento.

Non manipolare i connettori con lo strumento collegato alla rete

elettrica

Prima di manipolare i connettori (ingressi/uscite, retroazione, ecc)

assicurarsi che lo strumento non è collegato alla rete elettrica.

Simboli di sicurezza

Simboli che possono figurare nel manuale

Simbolo ATTENZIONE.

È associato a un testo che indica le azioni o operazioni che possono

provocare danni a persone o strumenti.

Simboli che possono figurare sullo strumento

Simbolo ATTENZIONE.

È associato a un testo che indica le azioni od operazioni che possono

provocare danni a persone o strumenti.

Simbolo SCARICA ELETTRICA

Indica che un determinato punto può trovarsi sotto tensione.

Simbolo PROTEZIONE DI TERRA.

Indica che un determinato punto deve essere collegato al punto

centrale di terra della macchina per la protezione di persone e

strumenti.

Introduzione - 5

CONDIZIONI DI SPEDIZIONE

Se vuole spedire il Monitor o il CPU, impacchettarlo nella sua scatola originale con il

suo materiale di imballaggio originale. Se non si dispone del materiale di imballaggio

originale, bisognerà imballarlo come segue:

1.- Procurare uno scatolone le cui 3 dimensioni interne siano almeno 15 cm (6 pollici)

superiori a quelle dello strumento. Il cartone dello scatolone deve avere una

resistenza di 170 Kg (375 libbre).

2.- Se viene spedito a un ufficio della ditta Fagor Automation per essere riparato,

applicare un’etichetta allo strumento indicando il nome del proprietario dello

strumento, l’indirizzo, il nome della persona da contattare, il tipo di strumento, il

numero di serie, il sintomo e una breve descrizione del guasto.

3.- Avvolgere lo strumento con un rotolo di polietilene o con un materiale simile per

proteggerlo.

Se desidera spedire il monitor, proteggere in modo particolare il cristallo dello

schermo.

4.- Proteggere lo strumento riempiendo di polistirolo espanso gli spazi vuoti dello

scatolone.

5.- Chiudere lo scatolone usando nastro adesivo da imballaggi o graffe industriali.

Introduzione - 6

DOCUMENTI FAGOR

PER IL CNC 101/101S / 102/102S

Manuale CNC 101/101S / 102/102S OEM

È rivolto al fabbricante della macchina o persona incaricata di effettuare l’

installazione e messa a punto del Controllo Numerico.

Dispone all’ interno del manuale di Installazione. A volte può contenere un

manuale che fa riferimento alle “Nuove Prestazioni” di software recentemente

incorporate.

Manuale CNC 101/101S / 102/102S USER

È rivolto all’ utente finale, vale a dire, alla persona che deve lavorare con il

Controllo Numerico.

Dispone all’ interno del manuale di Funzionamento.

A volte può contenere un manuale che fa riferimento alle “Nuove Prestazioni”

di software recentemente incorporate.

Introduzione - 7

CONTENUTO DI QUESTO MANUALE

Il manuale di Funzionamento è composto dalle seguenti parti:

Indice

Tabella comparativa dei modelli Fagor CNC 101/101S/102/102S

Introduzione

Condizioni di Sicurezza.

Condizioni di Spedizione.

Elenco dei Documenti Fagor per il CNC 101/101S/102/102S

Contenuto di questo Manuale.

Capitolo 1

Periferiche

Indica come trasferire i dati ad un lettore, a un PC o a una

periferica.

Capitolo 2

Modo di operazione Aux Mode

Capitolo 3

Modo di operazione manuale

Capitolo 4

Edizione di programmi

Capitolo 5

Esecuzione di programmi

Capitolo 6

Programmazione

Codici di errore

Introduzione - 8

1. PERIFERICHE

1.1

DESCRIZIONE DEL PANNELLO FRONTALE

1.- Questi 2 display mostrano l’informazione interna del CNC.

2.- Insieme di tasti che permettono di selezionare ciascuno dei modi di operazione.

La spia accesa indica il modo di operazione che è stato selezionato.

Modo di operazione Periferiche

Modo di operazione Aux Mode

Modo di operazione Manuale

Modo di operazione Play Back

Modo di operazione Editor

Modo di operazione Blocco a blocco

Modo di operazione Automatico

3.- Insieme di tasti che permettono operare con l’informazione interna, definire

tavole, parametri, editare programmi, preselezionare valori, ecc.

4.- Il tasto

permette di eseguire il programma. Il tasto

ferma la

esecuzione del programma, ed il tasto

oltre a porre il controllo nelle

condizioni iniziali, assume i nuovi valori assegnati ai parametri macchina.

Capitolo 1

PERIFERICHE

Sezione:

DESCRIZIONE DEL

PANNELLO FRONTALE

Pagina

1

1.2

MODO DI OPERAZIONE PERIFERICHE

Per poter accedere a questo modo di lavorare il parametro macchina “P100(1)”

deve essere personalizzato in modo che non si disponga della prestazione

DNC “P100(1)=0”.

Il modo di operazione Periferiche permette trasferire i programmi pezzi, i

parametri macchina e la tabella degli utensili ad un periferico (Lettore di

cassette FAGOR LS80, PC, Consolle, ecc.) mediante la linea seriale RS232C.

Per questo scopo sarà necessario personalizzare in modo adeguato i parametri

macchina della linea seriale RS232C:

P70

P59(7)

P59(5)

P59(6)

P59(8)

Velocità di trasmissione in Baud

Numero di bits di informazione per carattere

Parità

Parità pari

Bits di fermata

Inoltre, il CNC deve essere spento ogni volta che si connette o disconnette

qualsiasi periferico.

Per accedere al modo di operazione periferiche si deve premere il tasto

Il CNC mostrerà la seguente informazione:

Il display superiore indica che è stata selezionata

la linea seriale RS232C.

Il display inferiore mostra le due opzioni

possibili, 0-Input 1-Output.

La opzione “0-Input” si deve selezionare quando si desidera ricevere informazione

da una periferica, e la opzione “1-Output” quando si desidera inviare informazione

alla periferica.

Pagina

2

Capitolo 1

PERIFERICHE

Sezione:

MODO DI OPERAZIONE

PERIFERICHE

1.2.1

OPZIONE “1-OUTPUT”. DAL CNC ALLE PERIFERICHE

Questa opzione si deve selezionare dopo aver preparato la ricezione nella

periferica.

Il display inferiore del CNC mostrerà la lettera N.

Dipendendo da quello che si desidera trasmettere si deve operare nel seguente

modo:

a) Si desidera trasmettere la tabella dei parametri macchina e la tabella degli

utensili o spostamenti di origine.

Per questo si deve premere la seguente sequenza di caratteri: [8][9][9][A-]

L’informazione trasmessa è illeggibile e deve essere usata come copia di sicurezza,

per trasmetterla posteriormente allo stesso CNC od ad un altro simile.

b) Si desidera trasmettere alla periferica tutto il contenuto della memoria dei

programmi pezzo, ossia dal blocco N000 fino al blocco 899:

A questo scopo deve premere il tasto [A+]

c) Si desidera trasmettere il contenuto della memoria dei programmi pezzo a

partire da un determinato numero di blocco.

Per questo si deve indicare il numero di blocco iniziale che si desidera

trasmettere e, a continuazione, premere il tasto [A+].

Per esempio, la sequenza dei tasti [1] [0] [0] [A+] invierà alla periferica il

blocco N100 e tutti i seguenti.

d) Si desidera trasmettere parte del contenuto della memoria del programma

pezzo.

Per fare questo si deve indicare il numero del blocco iniziale ed il numero

del blocco finale (separati da un punto) che si desiderano trasmettere ed a

continuazione premere il tasto [A+].

Per esempio, la sequenza dei tasti [2][0][0][.][2][2][0][A+] invierà al periferico

tutti i blocchi compresi tra i blocchi N200 e N220, entrambi inclusi.

Il formato che usa il CNC per inviare ciascun blocco del programma consta di

3 digiti che determinano il numero del blocco, il contenuto del blocco ed i

caratteri Return (RT) e Line feed (LF) per indicare il finale del blocco.

Una volta inviati tutti i blocchi il CNC invia il carattere Escape (ESC) come

indicativo della fine della trasmissione.

Esempio:

012 G01.91 X130

013

X17.9

369

Y-56.3 F200 RT LF

M6

RT LF

M30

RT

LF

ESC

In qualsiasi momento si può interrompere la trasmissione premendo il tasto [CL].

Capitolo 1

PERIFERICHE

Sezione:

MODO DI OPERAZIONE

PERIFERICHE

Pagina

3

1.2.2

OPZIONE “0-INPUT” DALLE PERIFERICHE AL CNC

Per poter introdurre da una periferica al CNC, sia programma pezzi o tabelle

di parametri macchina ed utensili o spostamenti di origine, è necessario che le

memorie del CNC siano sbloccate.

Se si seleziona questa opzione il display inferiore del CNC mostrerà la lettera N.

Per selezionare quello che si desidera trasmettere si deve operare nel seguente

modo:

a) Si desidera ricevere nel CNC la tabella dei parametri macchina e la tabella

degli utensili o spostamenti di origine.

Per fare questo si deve premere nel CNC la sequenza di caratteri [8][9][9][A] e dare l’ordine di trasmettere nella periferica.

b) Si desidera leggere un programma di cui si conoscono i numeri dei blocchi.

Per fare questo si deve premere il tasto [A+].

Il programma viene caricato nella memoria del controllo nei blocchi indicati.

I blocchi non coinvolti nella trasmissione mantengono l’informazione

precedente.

c) Si desidera leggere un programma che non ha definito i numeri del blocco.

Per fare questo si deve indicare a partire da quale numero di blocco si

deve caricare il programma nel controllo ed a continuazione premere il

tasto [A+].

Per esempio, la sequenza di tasti [1][5][0][A+] indica che si desiderano

caricare i blocchi a partire dal blocco N150. Tutti i blocchi saranno correlati,

vale a dire, non ci saranno blocchi vuoti.

I blocchi non coinvolti nella trasmissione mantengono l’informazione

precedente.

Il formato che si deve usare nella periferica per inviare ciascun blocco di

programma al CNC deve constare di:

3 digiti che determinano il numero del blocco (opzionale)

Il contenuto del blocco

I caratteri Return (RT) e Line feed (LF) per indicare la fine del blocco.

Una volta inviati tutti i blocchi al CNC si deve inviare il carattere Escape

(ESC) come indicativo della fine della trasmissione.

Pagina

4

Capitolo 1

PERIFERICHE

Sezione:

MODO DI OPERAZIONE

PERIFERICHE

2. MODO DI OPERAZIONE AUX MODE

Per accedere a questo modo di operazione si deve premere il tasto

mostrerà la seguente informazione

Il CNC

Per accedere ai diversi menu si devono premere i tasti:

[0]

Il CNC effettua il test delle entrate ed uscite del sistema.

[1]

Il CNC accede al modo di parametri macchina.

[2]

Il CNC accede alla sua tabella interna. Mediante il parametro macchina

“P60(5)” questa tabella si può selezionare come tabella degli utensili,

“P60(5)=0”, o come tabella degli spostamenti di origine, “P60(5)=1”.

Ugualmente, questo Modo di Operazione permette:

Bloccare i parametri macchina. Si deve premere la seguente sequenza di tasti:

[1] [CL] [CL] [9] [9] [9] [A+] [1] [ENTER]

Se la memoria dei parametri macchina è bloccata il CNC mostrerà il valore

di ciascun parametro ma non permette di modificarli.

Sbloccare la memoria dei programmi. Si deve premere la seguente sequenza di

tasti:

[1] [CL] [CL] [9] [9] [9] [A+] [0] [ENTER]

Bloccare la memoria dei programmi. Si deve premere la seguente sequenza di

tasti:

[1] [CL] [CL] [8] [8] [8] [A+] [1] [ENTER]

Se la memoria dei programmi è bloccata il CNC mostrerà il contenuto di

ognuno dei blocchi ma non permette di modificarli.

Sbloccare la memoria dei programmi. Si deve premere la seguente sequenza di

tasti:

[1] [CL] [CL] [8] [8] [8] [A+] [0] [ENTER]

Cancellare tutta la memoria dei programmi. Si deve premere la seguente sequenza

di tasti:

[1] [CL] [CL] [DELETE] [1] [DELETE]

Per poter cancellare la memoria dei programmi è necessario che la stessa

sia sbloccata.

Capitolo: 2

MODO DI OPERAZIONE AUX MODE

Sezione:

Pagina

1

2.1 TEST DELLE ENTRATE / USCITE DEL SISTEMA

Questa opzione permette analizzare lo stato delle entrate ed uscite logiche dal

CNC, così come attivare e disattivare ciascuna delle uscite logiche.

Per questo scopo si deve premere la seguente sequenza di tasti: [AUX MODE]

[0]

Il CNC mostra l’informazione corrispondente al primo gruppo di entrate (INP).

Il display inferiore mostra lo stato di 8 entrate logiche, un digito per entrata.

Display inferiore

Digito Digito Digito Digito Digito Digito Digito Digito

8

7

6

5

4

3

2

1

Il CNC mostrerà in qualsiasi momento e dinamicamente lo stato delle entrate. Se

si desidera verificare qualcuna di esse si dovrà agire sui pulsanti ed interruttori

esterni, osservando sullo schermo lo stato dell’entrata corrispondente.

Il valore “1” indica che l’entrata corrispondente è alimentata a 24V. In caso

contrario si vedrà il valore “0”.

Le entrate (INP) che mostra il display inferiore sono:

Digito

8

7

6

5

4

3

2

1

Entrata corrispondente

Entrata Manuale

Fermata condizionata (M01)

Marcia

/ Stop

/ Feed Hold

/ Stop Emergenza

Micro Io (X)

Reset

Terminale

19 (I/O1)

18 (I/O1)

17 (I/O1)

16 (I/O1)

15 (I/O1)

14 (I/O1)

13 (I/O1)

12 (I/O1)

Se si preme il tasto [A+] il CNC mostra il seguente gruppo di entrate (INP).

Digito

8

7

6

5

4

3

2

1

Entrata corrispondente

Feed Rate 2

Feed Rate 1

Errore di conteggio dell'asse X

Errore di conteggio dell'asse Y

Allarme sinusoidale dell'asse X

Allarme sinusoidale dell'asse Y

Sovratemperatura

Senza funzione

Terminale

11 (I/O1)

10 (I/O1)

L’informazione mostrata dai digiti 6, 5, 4, 3, 2 ed 1 è l’informazione interna del

CNC.

Pagina

Capitolo: 2

2

MODO DI OPERAZIONE AUX MODE

Sezione:

TEST DELLE ENTRATE

USCITE DEL SISTEMA

Se si preme di nuovo il tasto [A+] il CNC mostra il primo gruppo di uscite

(OUT).

Digito

8

7

6

5

4

3

2

1

Uscita corrispondente

In Posizione (X)

Alterna Senso (X)

Alterna Lento (X)

Alterna Rapido (X)

/Uscita Emergenza

M Strobe

Freno (X)

Uscita Manuale

Terminale

9 (I/O1)

8 (I/O1)

7 (I/O1)

6 (I/O1)

5 (I/O1)

4 (I/O1)

3 (I/O1)

2 (I/O1)

Se si desidera verificare una delle uscite si deve selezionare la stessa mediante i

tasti [freccia verso l’alto] e [freccia verso il basso].

Una vostra scelta l’uscita desiderata si potrà attivare (1) e fermare (0) la stessa

assegnandole il valore corrispondente.

Si può disporre di varie uscite attivate contemporaneamente, e tutte le uscite che

siano state attivate forniranno una tensione di 24 Vcc nel terminale corrispondente.

Se si preme di nuovo il tasto [A+] il CNC mostra il seguente gruppo di uscite

(OUT).

Digito

8

7

6

5

4

3

2

1

Uscita corrispondente

MST80

MST40

MST20

MST10

MST8

MST4

MST2

MST1

Terminale

20 (I/O1)

21 (I/O1)

22 (I/O1)

23 (I/O1)

24 (I/O1)

25 (I/O1)

26 (I/O1)

27 (I/O1)

Se si preme di nuovo il tasto [A+] il CNC mostra il terzo gruppo di entrate (INP).

Digito

8

7

6

5

4

3

2

1

Capitolo: 2

MODO DI OPERAZIONE AUX MODE

Entrata corrispondente

Entrata E5

Entrata E4

Entrata E3

Entrata E2

Entrata E1

Fatt.molt. volantino o tipo di spost. JOG

Fatt.molt. volantino o tipo di spost. JOG

Micro Io (Y)

Sezione:

TEST DELLE ENTRATE

USCITE DEL SISTEMA

Terminale

17 (I/O 2)

25 (I/O 2)

22 (I/O 2)

23 (I/O 2)

21 (I/O 2)

24 (I/O 2)

15 (I/O 2)

18 (I/O 2)

Pagina

3

Se si preme di nuovo il tasto [A+] il CNC mostra il seguente gruppo di uscite

(OUT).

Digito

8

7

6

5

4

3

2

1

Uscita corrispondente

In Posizione (Y)

Alterna Senso (Y)

Alterna Lento (Y)

Alterna Rapido (Y)

T Strobe

S Strobe

Freno (Y)

Automatico

Terminale

9 (I/O 2)

8 (I/O 2)

5 (I/O 2)

3 (I/O 2)

4 (I/O 2)

6 (I/O 2)

7 (I/O 2)

10 (I/O 2)

Se si preme di nuovo il tasto [A+] il CNC mostra

checksum corrispondente alla versione software

(nell’esempio 08AF) ed il modello di CNC di

cui si dispone nell’esempio (102S).

Se si preme di nuovo il tasto [A+] ed il CNC fa parte della rete locale FAGOR,

mostrerà l’elemento che è collegato in ciascuno dei nodi della rete locale. Sarà

necessario premere il tasto [A+] per proseguire fino al seguente nodo.

L’informazione che mostra il CNC è di questo tipo:

Il display superiore mostra il messaggio: “Lan”

indicativo della rete locale.

Il display inferiore mostra il numero di nodo

(in questo caso "Nod. 0) e l'elemento che occupa

detto nodo (in questo caso “PLC”).

I modelli CNC82, CNC101S, CNC102 e CNC102S sono considerati dalla rete

locale come una stessa famiglia. Per questo, sono rappresentati come “Nod.?

CN82”.

Se si preme di nuovo il tasto [A+] ed il CNC

fa parte della rete locale FAGOR, mostrerà il

numero di testi perduti. L’informazione che mostra

il CNC è di questo tipo:

Se si preme di nuovo il tasto [A+ il CNC mostra tutti i display illuminati, dando

per concluso il test delle entrate ed uscite del sistema.

Se si preme di nuovo il tasto [A+] il CNC ritornerà ad effettuare il test delle

entrate ed uscite del sistema.

Pagina

Capitolo: 2

4

MODO DI OPERAZIONE AUX MODE

Sezione:

TEST DELLE ENTRATE

USCITE DEL SISTEMA

2.2

PARAMETRI MACCHINA

Questa opzione permette di analizzare i parametri macchina del CNC. Inoltre, se

la memoria dei parametri macchina non è bloccata, si possono alterare i suoi

valori.

I parametri macchina li definisce il fabbricante e servono a personalizzare il CNC

con la macchina.

Per accedere alla memoria dei parametri macchina si deve premere la seguente

sequenza di tasti: [AUX MODE] [1]

Il CNC mostrerà un’informazione del seguente tipo:

Il display mostra il numero di parametro macchina.

Il display inferiore mostra il valore con cui si è

personalizzato il parametro macchina.

Se si desidera visualizzare un altro parametro si devono usare uno dei seguenti

metodi:

*

Usare i tasti

*

Premere 2 volte il tasto [CL] per cancellare la visualizzazione attuale. A

continuazione scrivere (premendo i tasti) il numero del parametro desiderato

ed il tasto [RECALL]. Il CNC mostrerà detto parametro.

Si deve tener conto che una volta personalizzati i parametri macchina si deve

premere il tasto [RESET], o spegnere e riaccendere il CNC affinché detti valori

siano accettati dal CNC.

Nel manuale di installazione sono spiegati tutti i parametri macchina.

2.2.1

EDIZIONE DEI PARAMETRI MACCHINA

I parametri macchina saranno editati uno ad uno. In funzione del tipo di parametro

macchina scelto, si potrà assegnare uno dei seguenti valore:

Un numero

Un gruppo di 8 bits

P12=30000

P19=00001111

Per editare un parametro che si definisce mediante un numero si deve, una volta

scelto il parametro, seguire la seguente sequenza di tasti:

*

Premere il tasto [CL]. Il CNC cancella il contenuto del display inferiore.

*

Introdurre il valore desiderato.

*

Premere il tasto [ENTER] affinché detto valore sia introdotto nella tabella dei

parametri macchina.

Capitolo: 2

MODO DI OPERAZIONE AUX MODE

Sezione:

PARAMETRI MACCHINA

Pagina

5

Se il CNC non assume il nuovo valore ed al suo posto mostra il valore che il

parametro aveva prima, significa che la tabella dei parametri macchina è bloccata.

Per editare un parametro che si definisce mediante un gruppo di 8 bits si deve,

una volta scelto il parametro, premere il tasto [CL] ed introdurre gli 8 bits o

premere il tasto [RECALL] e modificare i bits uno ad uno.

Per modificare i bits uno ad uno, si deve seguire la seguente sequenza di tasti:

*

Premere il tasto [RECALL]. Il CNC mostrerà lampeggiando, il primo bit del

parametro.

*

Se si desidera modificare questo bit introdurre il valore desiderato (0 o 1).

*

Usare il tasto

*

Per modificare un determinato bit, mettere in posizione sullo stesso (forma

intermittente) ed introdurre il valore desiderato.

*

Una volta definiti tutti i bits, premere il tasto [ENTER] affinché detto valore

sia introdotto nella tabella dei parametri macchina.

per spostare il resto dei bits.

Se il CNC non assume il nuovo valore ed al suo posto mostra il valore che il

parametro aveva prima, significa che la tabella dei parametri macchina è bloccata.

Se si desidera introdurre gli 8 bits si deve seguire la seguente sequenza di tasti:

*

Se il parametro è stato scelto mediante il tasto [RECALL], il CNC mostrerà il

primo bit in forma lampeggiante (modo di edizione).

Per abbandonare questo modo si deve premere il tasto [CL], il bit smette di

lampeggiare.

*

Premere il tasto [CL]. Il CNC cancella il contenuto del display inferiore.

*

Introdurre il valore desiderato (sequenza dall’1 allo 0).

*

Premere il tasto [ENTER] affinché detto valore sia introdotto nella tabella dei

parametri macchina.

Se il CNC non assume il nuovo valore ed al suo posto mostra il valore che il

parametro aveva prima, significa che la tabella dei parametri macchina è bloccata.

Pagina

Capitolo: 2

6

MODO DI OPERAZIONE AUX MODE

Sezione:

PARAMETRI MACCHINA

2.3 TABELLA DEGLI UTENSILI O SPOSTAMENTI DI ORIGINE

Il CNC dispone di una tabella interna che, in funzione del valore assegnato al

parametro macchina “P60(5)”, può essere usata come tabella di utensili “P60(5)=0”

o come tabella degli spostamenti di origine “P60(5)=1”.

Ciascuna delle 10 locazioni (1 a 10) della tabella dispone di 2 campi. Il campo

corrispondente all’asse X ed il campo corrispondente all’asse Y.

Quando si è personalizzato “P60(5)=0”, tabella degli utensili, le locazioni della

tabella corrispondono al numero di utensile. Entrambi i campi indicano la lunghezza

dell'utensile in X ed Y. Il CNC prenderà i valori della tabella e realizzerà una

compensazione di lunghezza in entrambi gli assi.

Quando si è personalizzato “P60(5)=1”, tabella degli spostamenti di origine,

ogni locazione della tabella permette di scegliere una nuova Origine Pezzo.

Questa origine si troverà dallo Zero Macchina alla distanza che indicano i

campi X ed Y.

Per accedere alla tabella si deve premere la sequenza di tasti: [AUX MODE] [2]

Il CNC mostrerà un’informazione del seguente tipo:

Il display superiore mostra la prima locazione

della tabella.

Il display inferiore mostra il valore con cui si è

personalizzato il campo X di detta direzione.

Se si preme il tasto

il CNC mostrerà il campo Y.

Si se desidera visualizzare un'altra locazione della tabella se deve usare uno dei

seguenti metodi:

*

Usare i tasti

*

Premere 2 volte il tasto [CL] per cancellare la visualizzazione attuale. Quindi

scrivere la locazione della tabella desiderata ed il tasto [RECALL]. Il CNC

mostrerà detta locazione.

Per editare il valore del campo X od Y si deve seguire la seguente sequenza di

tasti:

*

Premere il tasto [CL]. Il CNC cancella il contenuto del display inferiore.

*

Introdurre il valore desiderato.

*

Premere il tasto [ENTER] affinché detto valore sia introdotto nella tabella.

Capitolo: 2

MODO DI OPERAZIONE AUX MODE

Sezione:

TABELLA UTENSILI

SPOSTAMENTI DI ORIGINE

Pagina

7

3.

MODO DI OPERAZIONE MANUALE

Per accedere a questo modo di operazione si deve premere il tasto Il

CNC

mostrerà il display superiore vuoto e nel display inferiore mostrerà l’altezza della

posizione dell’asse X.

Se si desidera cambiare asse si deve premere il tasto [A+]. Il display inferiore

mostrerà la quota della posizione dell’asse Y.

Questo modo di operazione permette:

Spostare gli assi della macchina.

Effettuare l’azzeramento o preselezione di un valore.

Effettuare la ricerca automatica del punto di riferimento macchina.

Selezionare il CNC affinché lavori come visualizzatore.

3.1

SPOSTAMENTO MANUALE DELLA MACCHINA

Il CNC può disporre delle seguenti configurazioni:

CNC con 1 o 2 assi

CNC con 1 asse e volantino elettronico

CNC con 1 o 2 assi ed il pannello di comando esterno “JOG 100”

CNC con 1 asse, volantino elettronico e pannello di comando esterno “JOG

100”

CNC a 2 assi e volantino ausiliario

CNC a 2 assi, volantino ausiliario e pannello comandi esterno “JOG 100”

Quando si spostano gli assi il CNC limita lo spostamento degli stessi, non permettendo

sorpassare i limiti di corsa che sono stati fissati mediante il parametri macchina

“P0 - P40” e “P41”.

CNC con 1 o 2 assi

Lo spostamento della macchina si effettua asse per asse ed i passi da seguire

sono i seguenti:

* Selezionare nel display inferiore, mediante il tasto [A+], l’asse che si desidera

spostare (X o Y).

* Usare i tasti

per spostare l’asse.

Lo spostamento degli assi sarà continuo, cioè, l’asse si sposta fino a che non

viene rilasciato il tasto.

Se si utilizzano i terminali 14 e 25 del connettore I/O2 gli spostamenti potranno

essere continui o incrementali. Negli spostamenti incrementali l’asse si sposterà

nella misura stabilita.

Capitolo: 3

Sezione:

Pagina

MODO DI OPERAZIONE MANUALE

SPOSTAMENTO MANUALE

1

La seguente tabella mostra le opzioni disponibili.

Terminale

Tipo spostamento

Quantità da spostare

24

15

0

0

Continuo

0

1

Incrementale

0.001 mm o 0.0001"

1

0

Incrementale

0.010 mm o 0.0010"

1

1

Incrementale

0.100 mm o 0.0100"

Terminale attivato = 1

Disattivato = 0

Inoltre, i terminali 10 e 11 del connettore I/O1 permettono di variare la velocità di

avanzamento degli assi, nel modo sottoindicato.

10

1

1

11

1

0

(G01/G02/G03)

25%

50%

(G00)

25%

50%

Assi senza

Servosistema

Gamma

Gamma lenta

Non interessa

0

0

100%

100%

Non interessa

0

1

Si "P101(8)=0" 200%

Si "P101(8)=1" 0%

100%

Gamma lenta

Terminale

Assi con Servosistema

Terminale attivato = 1, Disattivato = 0

CNC con volantino elettronico

Lo spostamento dell’asse X può essere effettuato per mezzo del volantino

elettronico o da tastiera, usando i tasti

I terminali 15 e 24 del connettore I/O2 indicano il fattore di moltiplicazione

che il CNC applica agli impulsi del volantino elettronico.

Per l´applicazione del fattore di moltiplicazione utilizzare la seguente tabella:

Terminale

Esempio: 250 impulsi/rotazione

Fattore moltiplicatore

24

15

Spostamento per rotazione

0

0

x1

0.250 mm o 0.0250"

0

1

x 10

2.500 mm o 0.2500"

1

0

x 50

12.50 mm o 1.2500"

1

1

x 100

25.00 mm o 2.500"

Terminale attivato = 1

Disattivato = 0

Inoltre, i terminali 10 e 11 del connettore I/O1 permettono di variare la velocità

di avanzamento degli assi, nel modo sottoindicato.

Pagina

Capitolo: 3

Sezione:

2

MODO DI OPERAZIONE MANUALE

SPOSTAMENTO MANUALE

10

1

1

11

1

0

(G01/G02/G03)

25%

50%

(G00)

25%

50%

Assi senza

Servosistema

Gamma

Gamma lenta

Non interessa

0

0

100%

100%

Non interessa

0

1

Si "P101(8)=0" 200%

Si "P101(8)=1" 0%

100%

Gamma lenta

Terminale

Assi con Servosistema

Terminale attivato = 1, Disattivato =0

CNC con 1 o 2 assi ed il pannello di comando esterno “JOG100”

Lo spostamento della macchina che si realizza asse per asse, si può realizzare

dalla tastiera o dai pulsanti “X+,X-,Y+,Y-” associati al pannello di comando

esterno “JOG100”.

Quando si effettua dalla tastiera si devono seguire i seguenti passi:

* Selezionare nel display inferiore, mediante il tasto [A+], l’asse che si desidera

spostare (X o Y).

* Usare i tasti

per spostare l’asse.

Il senso di spostamento assegnato a ciascun tasto viene stabilito da parametro

macchina.

Mediante il pannello di comando esterno “JOG100” si può selezionare il tipo

di spostamento e la velocità di avanzamento dell’asse:

* Nella zona “%FEED” lo spostamento degli assi sarà continuo, ossia, l’asse

si muove mente si mantiene premuto il tasto.

Ciascuna delle posizioni di questa zona indica la percentuale di velocità di

avanzamento che il CNC applica al movimento indicato.

* Nella zona “JOG” gli spostamenti saranno incremetali, l’asse si muoverà la

quantità fissata ogni volta che si preme il tasto.

Capitolo: 3

Sezione:

Pagina

MODO DI OPERAZIONE MANUALE

SPOSTAMENTO MANUALE

3

CNC con 1 asse, volantino elettronico e pannello di comando esterno “JOG 100”

Lo spostamento dell’asse X può essere realizzato:

* Con il volantino elettronico

* Per mezzo dei pulsanti “X+, X-“ collocati sul pannello comandi esterno

“JOG 100”

* Con i tasti

della tastiera.

Mediante il pannello di comando esterno “JOG 100” si può scegliere il tipo di

spostamento, la velocità di avanzamento dell’asse ed il fattore di moltiplicazione

che applica il CNC agli impulsi del volantino elettronico.

* Nella zona “% FEED” lo spostamento dell’asse sarà continuo, ossia, l’asse

si muove mentre si mantiene premuto il tasto.

Ciascuna delle posizioni di questa zona indica la percentuale di velocità di

avanzamento che il CNC applica al movimento indicato.

* Nella zona “JOG” gli spostamenti saranno incrementali, ossia, l’asse si

muoverà della quantità fissata ogni volta che si preme il tasto.

* La zona

permette muovere l’asse unicamente con il volantino elettronico

ed ognuna delle sue posizioni indica il fattore moltiplicatore che applica il

CNC agli impulsi del volantino elettronico.

In questo modo e dopo aver moltiplicato il fattore di moltiplicazione per gli

impulsi forniti dal volantino, si ottengono le unità che si desidera spostare

l’asse.

Esempio: 250 impulsi/rotazione

Posizione

Fattore moltiplicatore

Spostamento per rotazione

x1

0.250 mm o 0.0250"

x 10

2.500 mm o 0.2500"

x 100

25.00 mm o 2.500"

Pagina

Capitolo: 3

Sezione:

4

MODO DI OPERAZIONE MANUALE

SPOSTAMENTO MANUALE

3.2

SPOSTAMENTO AUTOMATICO

Si effettua asse per asse ed i passi da seguire sono i seguenti:

*

Selezionare nel display inferiore, mediante il tasto [A+], l’asse che si desidera

spostare (X o Y).

*

Premere il tasto [CL]. Il display inferiore si cancellerà.

*

Introdurre la quota desiderata.

*

Premere il tasto

Il CNC sposterà l’asse alla quota indicata.

3.3

AZZERAMENTO O PRESELEZIONE DI UN VALORE

La preselezione di quote si effettua asse per asse ed i passi da seguire sono i

seguenti:

*

Selezionare nel display inferiore, mediante il tasto [A+], l’asse che si desidera

preselezionare (X o Y).

*

Premere il tasto [CL]. Il CNC cancella il valore di detto asse.

*

Introdurre il valore desiderato.

*

Premere il tasto [ENTER] affinché il CNC indichi detto valore. Il CNC assegna

all’asse il nuovo valore selezionato.

È possibile, prima di premere il tasto [ENTER], annullare la preselezione

premendo il tasto [CL]. Il CNC mostrerà di nuovo il valore che disponeva

l’asse in precedenza.

Capitolo: 3

MODO DI OPERAZIONE MANUALE

Sezione:

SPOSTAMENTO AUTOM. /

PRESELEZIONE

Pagina

5

3.4

RICERCA DEL PUNTO RIFERIMENTO MACCHINA

La ricerca del punto di riferimento macchina si effettua asse per asse e si deve

usare uno di questi metodi:

a) Premere la sequenza di tasti [F1][0]. Il CNC effettua la ricerca dell'asse X.

b) Premere la sequenza di tasti [F1][1]. Il CNC effettua la ricerca dell'asse Y.

c) * Selezionare nel display inferiore, mediante il tasto [A+], l’asse in cui si

desidera effettuare la ricerca di riferimento macchina (X o Y).

* Premere il tasto [CL]. Il CNC cancella il valore di detto asse.

* Premere il tasto [RECALL]

Il CNC sposterà l’asse scelto nel senso indicato dal parametro macchina di assi

“P62(4),P62(5)”.

Questo spostamento si realizza secondo l’avanzamento indicato dai parametri macchina

degli assi “P25,P65”, fino a che si preme il micro di riferimento macchina, parametro,

macchina degli assi “P22(8), P62(8)”.

Una volta premuto il micro la ricerca continuerà a 100 mm/minuto (3,9 pollici/

minuto), fino a che si riceva l’impulso del Io dei sistemi di retroazione, dando per

conclusa la ricerca di riferimento macchina dell’asse.

Il CNC annullerà lo spostamento di origine che era stato selezionato e visualizza

le quote del punto di riferimento macchina indicate dai parametri macchina degli

assi “P2,P42”.

*

Se durante la ricerca del riferimento macchina, si preme il tasto

ferma il movimento dell’asse e mostra la seguente informazione.

il CNC

Il display superiore mostra la funzione G74,

indicativo di ricerca di riferimento macchina.

Il display inferiore mostra la quota

corrispondente all’asse in questo momento.

Per continuare con la ricerca di riferimento macchina premere il tasto

Per abbandonare la ricerca di riferimento macchina si deve premere 2 volte il

tasto [CL].

Pagina

Capitolo: 3

6

MODO DI OPERAZIONE MANUALE

Sezione:

RICERCA DEL

RIFERIMENTO

3.4.1 CONSIDERAZIONI

MACCHINA

3.5

SUL PUNTO DI RIFERIMENTO

*

Se nel momento in cui si inizia la ricerca del riferimento macchina il micro di

riferimento macchina è stato premuto, l’asse ritornerà indietro, nel senso contrario

a quello indicato dal parametro macchina degli assi “P62(4), P62(5)”, fino a

liberare il micro, prima di iniziare la ricerca di riferimento macchina.

*

Se l’asse è in posizione fuori dei limiti del percorso fissati per software (parametri

macchina “P0 - P1”, “P40 - P41”), è necessario muovere l’asse manualmente

per introdurlo nella zona di lavoro ed a continuazione collocarlo nella zona

adatta per la realizzazione della ricerca del riferimento macchina.

*

Se l’asse scelto non dispone di micro per la ricerca del punto di riferimento

macchina degli assi “P22(8)”, “P62(8)”), il CNC supporrà che lo stesso è

stato premuto quando si esegua il comando di ricerca di riferimento macchina,

eseguendosi unicamente uno spostamento a 100 mm/min. fino a che si riceva

l’impulso del Io del sistema di retroazione, considerando conclusa la ricerca

del riferimento macchina.

LAVORO DEL CNC COME VISUALIZZATORE

Quando l’entrata manuale (terminale 19 del connettore I/O1) si trova ad un livello

logico alto (24V), il CNC si comporta come visualizzatore.

Questo implica che:

* Il movimento della macchina bisogna realizzarlo mediante comandi esterni al

controllo.

* Si devono annullare i segnali che abilitano degli assi.

* Se lavorando in questo modo si sorpassano i limiti di percorso che sono stati

fissati mediante i parametri macchina “P0 - P40” e “P1 - P41”, il controllo

indicherà il codice di errore corrispondente.

Capitolo: 3

MODO DI OPERAZIONE MANUALE

Sezione:

RICERCA RIFERIMENTO

E MODO VISUALIZZATORE

Pagina

7

4.

EDITAZIONE DI PROGRAMMI

Il CNC dispone di 3 modi di editazione di programmi, tal come si descrive in

questo capitolo questi modi di editazione sono:

Editazione. Per accedere a questo modo premere il tasto

Editazione in Teach-in. Per accedere a questo modo premere il tasto

Editazione Play-back. Per accedere a questo modo premere il tasto

4.1 MODO DI OPERAZIONE EDITOR

Per accedere a questo modo di operazione si deve premere il tasto

mostrerà un’informazione del seguente tipo:

Il CNC

Il display superiore mostra il numero di blocco

che è stato selezionato

Il display inferiore mostra una delle funzioni

programmate in detto blocco.

Il CNC dispone fino a 900 blocchi (000/899) di memoria per immagazzinare

programmi.

Un programma inizia in un determinato blocco e finisce in un blocco che contiene

la funzione M30 (indicativo della fine del programma).

Ogni blocco di programma può disporre fino a 5 funzioni in codice ISO. Le

possibili funzioni disponibili sono:

G

X

Y

I

J

F

S

T

M

N

P

Funzioni preparatorie. Fino ad un massimo di 4 per blocco.

Coordinate dell’asse X.

Coordinate dell’asse Y.

Coordinate, in interpolazione circolare, del centro dell’arco (asse X).

Coordinate, in interpolazione circolare, del centro dell’arco (asse Y).

Velocità di avanzamento degli assi.

Velocità della rotazione del mandrino (g.p.m.).

Utensili o Spostamento di origine.

Funzioni ausiliari. Fino ad un massimo di 4 per blocco.

Funzione di Salto o Chiamata (funzioni G25 a G29).

Programmazione parametrica.

Quando si usa la programmazione parametrica del blocco non ammette altra

informazione in codice ISO. La programmazione parametrica usa le funzioni:

X

Y

F

P

K

E

Destinazione a parametro della coordinata in X.

Destinazione a parametro della coordinata in Y.

Funzione parametrica.

Riferimento ad altro parametro.

Destinazione a parametro di costante numerica.

Destinazione a parametro delle entrate E1 a E5 (connettore I/01).

Capitolo: 4

EDITAZIONE DI PROGRAMMI

Sezione:

Pagina

1

Nell’esempio che mostriamo a continuazione si può osservare:

*

Una possibile distribuzione di programmi in memoria, indicando l’inizio e la

fine di ogni programma.

*

Diversi blocchi di programmazione, che contengono 2, 3, 4 e fino a 5 funzioni.

La forma di programmare non corrisponde a questo capitolo e è descritta nel

capitolo “Programmazione” di questo stesso manuale.

N000 G1.7.90

N001

X60

N002

G3

N003

G3

N004 M30

F5000

Y40

X110

X160

N050

N051

N052

N053

N054

N055

N056

N057

N058

N059

N060

N061

N062

P17

P18

P4

P5

P6

P7

G0.5

P3

G1

P3

G28

G0

M30

X

Y

F7

F8

P0

P1

XP6

P3

XP6

F11

N57

XP17

N100

N101

N102

N103

N104

N105

N106

G0

Y20

G1

G0

X0

G25

M30

X10

S250

T01

M3

Y90

Y40

I0

I50

J50

J0

Inizio programma

Fine programma

Inizio programma

P3

P3

F3

F3

YP7

F1

YP7

K360

P4

P5

P19

F200

YP18

Fine programma

Inizio programma

X50

Y0

M3

N100.104.81

Fine programma

Questo modo di operazione permette:

*

*

*

*

*

*

Vedere il contenuto di tutti i blocchi di memoria.

Creare un programma (editare tutti i blocchi del programma).

Cancellare un determinato blocco di programma.

Modificare il contenuto di un blocco.

Sostituire un blocco di programma.

Reinserire un nuovo blocco di programma, spostando il resto.

Inoltre, nel modo di operazione “Aux Mode” si può:

* Bloccare la memoria dei programmi.

* Sbloccare la memoria dei programmi.

* Cancellare tutta la memoria dei programmi.

Pagina

Capitolo: 4

2

EDITAZIONE DI PROGRAMMI

Sezione:

4.1.1 VEDERE IL CONTENUTO DI TUTTI I BLOCCHI DI MEMORIA

Quando si accede a questo modo di operazione, al premere il tasto

mostra un’informazione del seguente tipo:

Il CNC

Il display superiore mostra il numero di blocco

che è stato selezionato.

Il display inferiore mostra una delle funzioni

programmate in detto blocco.

Per vedere il contenuto dei blocchi si devono usare i tasti

Il CNC mostrerà, una ad una, tutte le funzioni di ogni blocco, ed una volta

concluso un blocco, passerà al seguente.

Il CNC mostrerà unicamente i blocchi che contengono informazione, ossia non

mostrerà i blocchi vuoti.

Se si desidera vedere il contenuto di un determinato blocco, si deve procedere nel

seguente modo:

*

Premere 2 volte il tasto [CL]. Il CNC cancellerà il numero di blocco (i 2

display)

*

Introdurre il numero di blocco che si desidera visualizzare.

*

Premere il tasto