TM

CST (Controlled Start Transmission)

MANUALE DI ISTRUZIONE SISTEMA CONTROLLI

Leggere attentamente queste istruzioni prima di installare o azionare il prodotto.

PANORAMICA DEI CONTROLLI

Onde evitare ritardi di avvio, completare questa lista di controllo

prima di programmare la visita del tecnico controlli Dodge per la

messa in servizio.

Controlli

Sistema di trasmissione CST

Lista di controllo della messa in servizio

preliminare

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

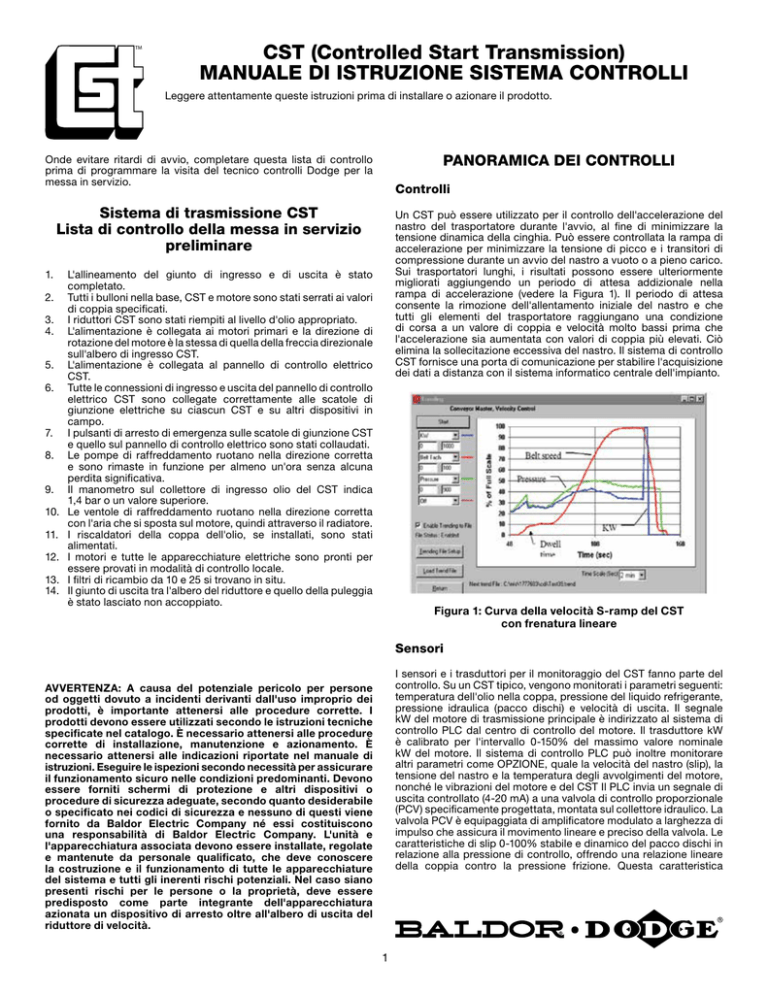

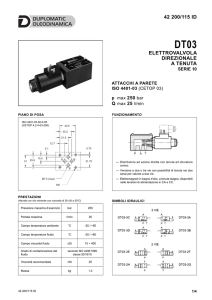

Un CST può essere utilizzato per il controllo dell'accelerazione del

nastro del trasportatore durante l'avvio, al fine di minimizzare la

tensione dinamica della cinghia. Può essere controllata la rampa di

accelerazione per minimizzare la tensione di picco e i transitori di

compressione durante un avvio del nastro a vuoto o a pieno carico.

Sui trasportatori lunghi, i risultati possono essere ulteriormente

migliorati aggiungendo un periodo di attesa addizionale nella

rampa di accelerazione (vedere la Figura 1). Il periodo di attesa

consente la rimozione dell'allentamento iniziale del nastro e che

tutti gli elementi del trasportatore raggiungano una condizione

di corsa a un valore di coppia e velocità molto bassi prima che

l'accelerazione sia aumentata con valori di coppia più elevati. Ciò

elimina la sollecitazione eccessiva del nastro. Il sistema di controllo

CST fornisce una porta di comunicazione per stabilire l'acquisizione

dei dati a distanza con il sistema informatico centrale dell'impianto.

L'allineamento del giunto di ingresso e di uscita è stato

completato.

Tutti i bulloni nella base, CST e motore sono stati serrati ai valori

di coppia specificati.

I riduttori CST sono stati riempiti al livello d'olio appropriato.

L'alimentazione è collegata ai motori primari e la direzione di

rotazione del motore è la stessa di quella della freccia direzionale

sull'albero di ingresso CST.

L'alimentazione è collegata al pannello di controllo elettrico

CST.

Tutte le connessioni di ingresso e uscita del pannello di controllo

elettrico CST sono collegate correttamente alle scatole di

giunzione elettriche su ciascun CST e su altri dispositivi in

campo.

I pulsanti di arresto di emergenza sulle scatole di giunzione CST

e quello sul pannello di controllo elettrico sono stati collaudati.

Le pompe di raffreddamento ruotano nella direzione corretta

e sono rimaste in funzione per almeno un'ora senza alcuna

perdita significativa.

Il manometro sul collettore di ingresso olio del CST indica

1,4 bar o un valore superiore.

Le ventole di raffreddamento ruotano nella direzione corretta

con l'aria che si sposta sul motore, quindi attraverso il radiatore.

I riscaldatori della coppa dell'olio, se installati, sono stati

alimentati.

I motori e tutte le apparecchiature elettriche sono pronti per

essere provati in modalità di controllo locale.

I filtri di ricambio da 10 e 25 si trovano in situ.

Il giunto di uscita tra l'albero del riduttore e quello della puleggia

è stato lasciato non accoppiato.

Figura 1: Curva della velocità S-ramp del CST

con frenatura lineare

Sensori

I sensori e i trasduttori per il monitoraggio del CST fanno parte del

controllo. Su un CST tipico, vengono monitorati i parametri seguenti:

temperatura dell'olio nella coppa, pressione del liquido refrigerante,

pressione idraulica (pacco dischi) e velocità di uscita. Il segnale

kW del motore di trasmissione principale è indirizzato al sistema di

controllo PLC dal centro di controllo del motore. Il trasduttore kW

è calibrato per l'intervallo 0-150% del massimo valore nominale

kW del motore. Il sistema di controllo PLC può inoltre monitorare

altri parametri come OPZIONE, quale la velocità del nastro (slip), la

tensione del nastro e la temperatura degli avvolgimenti del motore,

nonché le vibrazioni del motore e del CST Il PLC invia un segnale di

uscita controllato (4-20 mA) a una valvola di controllo proporzionale

(PCV) specificamente progettata, montata sul collettore idraulico. La

valvola PCV è equipaggiata di amplificatore modulato a larghezza di

impulso che assicura il movimento lineare e preciso della valvola. Le

caratteristiche di slip 0-100% stabile e dinamico del pacco dischi in

relazione alla pressione di controllo, offrendo una relazione lineare

della coppia contro la pressione frizione. Questa caratteristica

AVVERTENZA: A causa del potenziale pericolo per persone

od oggetti dovuto a incidenti derivanti dall'uso improprio dei

prodotti, è importante attenersi alle procedure corrette. I

prodotti devono essere utilizzati secondo le istruzioni tecniche

specificate nel catalogo. È necessario attenersi alle procedure

corrette di installazione, manutenzione e azionamento. È

necessario attenersi alle indicazioni riportate nel manuale di

istruzioni. Eseguire le ispezioni secondo necessità per assicurare

il funzionamento sicuro nelle condizioni predominanti. Devono

essere forniti schermi di protezione e altri dispositivi o

procedure di sicurezza adeguate, secondo quanto desiderabile

o specificato nei codici di sicurezza e nessuno di questi viene

fornito da Baldor Electric Company né essi costituiscono

una responsabilità di Baldor Electric Company. L'unità e

l'apparecchiatura associata devono essere installate, regolate

e mantenute da personale qualificato, che deve conoscere

la costruzione e il funzionamento di tutte le apparecchiature

del sistema e tutti gli inerenti rischi potenziali. Nel caso siano

presenti rischi per le persone o la proprietà, deve essere

predisposto come parte integrante dell'apparecchiatura

azionata un dispositivo di arresto oltre all'albero di uscita del

riduttore di velocità.

1

Stato-5: Velocità massima raggiunta

chiave consente la protezione da sovraccarico accurata e, nel caso

di drive multipli, la suddivisione precisa del carico su trasportatori a

nastro lunghi.

Quando il nastro del trasportatore accelera per raggiungere oltre

il 95% della velocità massima, il sistema dichiara che la velocità

massima è stata raggiunta. Il materiale può essere sistemato sul

nastro. La velocità viene mantenuta al 98% o 100%, in funzione del

valore di setpoint selezionato. Il drive master mantiene la velocità

costante mentre lo slave opera in condizione di suddivisione del

carico. In qualsiasi momento, la lettura kW di entrambi i drive rientrerà

in ± 2%.

La maggior parte dei trasportatori impiega più sistemi di drive. La

suddivisione appropriata del carico tra questi drive durante tutte le

fasi del funzionamento del trasportatore è necessaria per minimizzare

i carichi e le sollecitazioni su tutti i componenti del trasportatore.

Laddove vi sia più di un drive CST in un sistema trasportatore, il

sistema di controllo CST assicura che i motori del drive condividano il

carico equamente. L'unità controller PLC di una stazione di comando

può controllare un massimo di quattro unità CST. La corretta

suddivisione del carico tra più sistemi drive è ottenuta tramite la

configurazione di un CST come master e gli altri drive come slave.

I circuiti di controllo PID in cascata consentono il controllo preciso

della coppia a valori di slip molto nominali (bassi).

Stato-6 Frenatura trasportatore

Durante il funzionamento normale, se le unità CST registrano un

malfunzionamento o viene attivato un segnale di STOP, il sistema

attiva la modalità di frenatura. La pressione sulla frizione viene

diminuita gradualmente per raggiungere un profilo di rampa a "S"

per un tempo di frenatura prestabilito. Quando la velocità scende a

meno del 5%, i freni, se presenti, vengono applicati (controllo freno

di stazionamento).

È selezionato il drive master in modo tale che lo slip del drive slave si

verifichi nella misura necessaria a mantenere la tensione uniforme sul

nastro in condizioni di carico variabile.

Stati del trasportatore

Allarmi e spegnimenti

Il controllo del movimento del trasportatore è spiegato negli stati

seguenti:

Il sistema di controllo CST fornisce un allarme per quanto segue:

Stato-0: Trasportatore arrestato

•

•

•

•

•

Il sistema di controllo CST fornisce il segnale "Pronto per l'avvio"

quando la velocità del trasportatore è zero e la pressione sulla frizione

è inferiore al 5% della pressione di controllo e non sono presenti

segnali di spegnimento.

Qualsiasi trasduttore fuori calibrazione (pressione, temperatura,

velocità, potenza)

Deviazione PID alta/bassa

Guasto starter riscaldatore, se pertinente

Temperatura olio bassa

Temperatura o vibrazione cuscinetti Smart alta (se pertinente)

NOTA: per un allarme, il trasportatore non viene fermato né

il motore viene spento. Per un allarme, può essere fornito

da Baldor, secondo quanto richiesto dal progetto, l'elenco

seguente di allarmi e spegnimenti potenziali. Questi elementi

sono soggetti alla richiesta del cliente.

Stato-1: Trasportatore avviato

Quando viene dato il comando START al sistema di controllo

CST, il software applicativo nel sistema PLC avvia le pompe di

raffreddamento e i motori di trasmissione principali. I drive vengono

avviati a intervalli di cinque secondi. La frizione è precaricata a circa

il 10% del range di pressione. Ciò viene fatto per innescare la frizione

con olio prima di attivare le piastre. L'impostazione di precarico può

essere modificata dall'unità touch-screen dell'interfaccia uomomacchina dell'operatore (HMI) fornita sul pannello di controllo CST.

•

•

•

•

Stato-2: Precarico

•

•

•

Quando la pila della frizione di ciascun drive CST viene precaricata,

i circuiti SPEED e kW PID vengono commutati in modalità

"polarizzazione auto/in avanti". Il valore di setpoint del circuito PID

di pressione per ciascun drive viene aumentato gradualmente finché

non viene rilevato il movimento del nastro. Se il sistema trasportatore

ha un'unità di frenatura, il sistema di controllo CST fornisce un

segnale discreto e/o analogico ai controlli del cliente per rilasciare i

freni una volta completato il precarico.

Guasto freni (se pertinente)

Alta (HIHI) temperatura o vibrazione cuscinetto Smart (se

pertinente)

Guasto motore principale e/o pompa e/o ventola e/o starter

riscaldatore

Pressione raffreddamento e/o frizione bassa (< 0,7 bar) durante

l'avvio

Pressione frizione alta (> 90%)

Slip CST HIHI e/o LOLO (± 20%)

Suddivisione carico kW sbilanciata (> ± 30%)

Il sistema di controllo CST genera uno spegnimento [Emergenza],

dove il motore principale e il CST si fermano in una qualsiasi delle

condizioni seguenti:

•

•

•

•

Stato-3: Spunto

Quando la velocità del nastro è superiore al 3% della velocità

massima, il trasportatore viene detto essere in modalità di spunto. A

questo stato, il setpoint SPEED PID viene aumentato gradualmente

mentre il kW PID esegue il controllo di suddivisione del carico.

Stato-4: Accelerazione

Quando il tempo di attesa è terminato, l'algoritmo PID di velocità

incrementa il setpoint della velocità per raggiungere una curva

di velocità con profilo a "S" rispetto al tempo finché non viene

raggiunta la velocità massima. Durante l'accelerazione, la ventola di

raffreddamento dello scambiatore di calore è attivata.

2

Guasto lubrificazione

Temperatura olio HIHI

Arresto di emergenza esterno attivato

Motore principale in sovraccarico (> 110% kW) e/o guasto

segnale kW

BLOCCO

INSTALLATO SULLA TESTA DEL FILTRO

I1 – FLUSSO DI RAFFREDDAMENTO <70% PER AZIONARE CST

I2 – CONTROLLO VENTOLA DI RAFFREDDAMENTO TRA 37,7 E 54,4 °C

PER INNESCARE IL MOTORE QUANDO LA TEMPERATURA DELL'OLIO È < 82 °C

TRASDUTTORE DI

PRESSIONE

0-6,9 BAR

(FLT-1)

FILTRO OLIO

25µ

(PT-3)

TRASDUTTORE FLUSSO

DI RAFFREDDAMENTO

0-450 GPM

ORIFIZIO Ø,375"

MESH

CESTELLO

(B-STR)

40

PUNTO DI

SFIATO

(PI-3)

INDICATORE DI PRESSIONE

0-6,9 BAR

POMPA REFRIGERANTE 1

(MOTORE ELETTRICO

COMANDATO)

SCAMBIATORE DI

CALORE (HX)

INVOLUCRO CST

RIDUTTORE PER RISCALDATORE

ALBEROINTERMEDIO

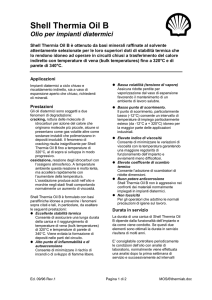

Figura 2 - Schema di sistema di raffreddamento tipico

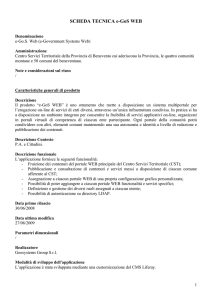

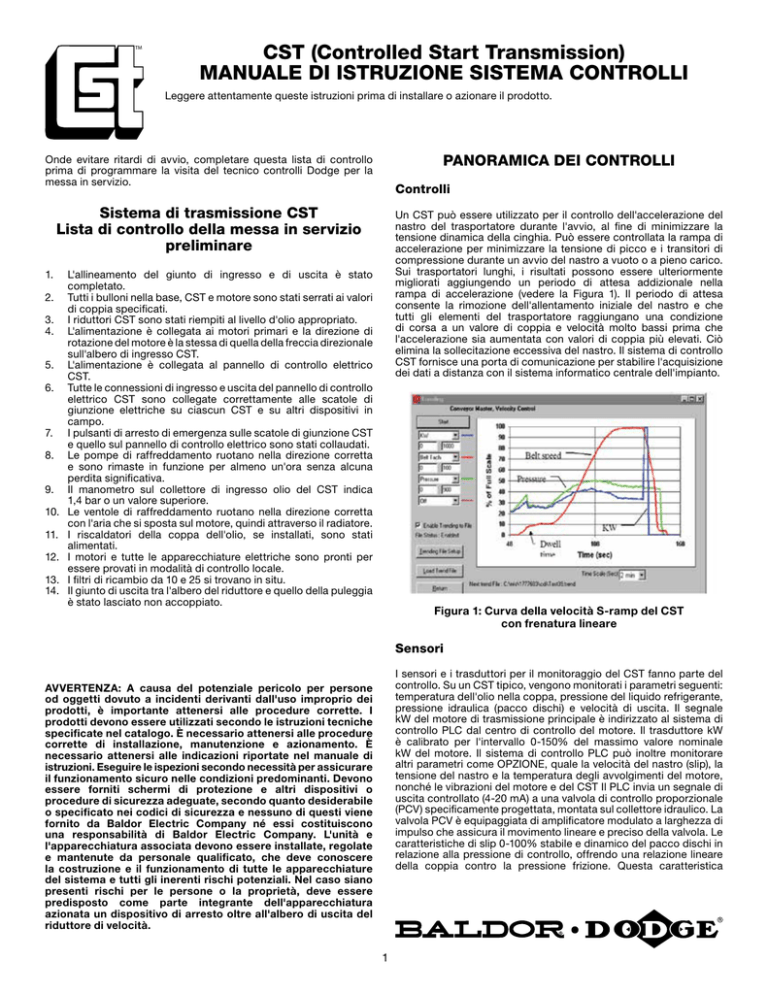

SISTEMA DI CONTROLLO: La Figura 3 mostra i componenti

contenuti nel sistema di controllo per il CST. L'olio idraulico viene

prelevato dal CST dopo che è stato filtrato tramite un filtro a Y. È

presente un filtro da 10μ prima dell'ingresso dell'olio nel collettore

idraulico.

PANORAMICA IMPIANTI IDRAULICI

Sulla base dei requisiti della specifica applicazione, l'impianto effettivo

potrebbe differire da quello standard. Se sussistono deviazioni

che comportano una variazione significativa nel funzionamento o

manutenzione degli impianti idraulici, questi verranno descritti in un

supplemento al presente manuale. Per qualsiasi domanda, contattare

Dodge CST Product Support.

Il collettore è portato internamente a dirigere il flusso pressurizzato

verso la Valvola di Sicurezza (RV) della Pressione di Controllo del

sistema. Se tutte le condizioni di funzionamento sono soddisfatte, la

pressione di controllo del sistema viene stabilita dalla valvola RV. La

valvola della pressione di controllo del sistema è stata regolata per

erogare una pressione stabile alla valvola di controllo della pressione

(PCV). La pressione di controllo del sistema è mostrata sull'indicatore

di pressione del sistema (PI-2), che fa parte del gruppo collettore

idraulico. Il PCV riceve il segnale di controllo dal Sistema di Controllo

CST. La pressione di uscita dal PCV è direttamente proporzionale al

segnale di controllo analogico del sistema di controllo. Per il sistema

ad alta pressione, l'amplificatore della valvola di controllo è regolato

per fornire un intervallo di pressione di uscita di 0 - 900 psig / 62 bar

per un segnale in ingresso di 4-20 mA. Il segnale di controllo di 4-20

mA causa l'invio alla pila della frizione della pressione di controllo

corrispondente di 0-100% psig.

DESCRIZIONE E FUNZIONAMENTO

Sono presenti due impianti idraulici distinti per ciascun CST. I due

impianti sono il sistema di raffreddamento e il sistema di controllo

Gli impianti idraulici devono funzionare tutti correttamente per un

funzionamento continuo e sicuro del CST. Gli impianti idraulici CST

standard prelevano e restituiscono l'olio alla coppa dell'olio CST.

SISTEMA DI RAFFREDDAMENTO: La Figura 2 mostra i componenti

che costituiscono il sistema idraulico di raffreddamento a olio.

L'olio è pompato dalla coppa con una pompa comandata a motore

elettrico. L'olio è pompato attraverso uno scambiatore di calore

dimensionato per coincidere con i requisiti applicativi. L'olio ritorna al

CST attraverso un filtro a cestello a 40 maglie, attraverso la pila della

frizione e nuovamente nella coppa dell'olio CST.

La pressione proveniente dalla PCV è utilizzata per comprimere la

pila della frizione. Per i sistemi che richiedono l'inerzia di un motore,

di un volano o di entrambi nel caso di arresto di emergenza, è

possibile installare la valvola di blocco (BLV) sul gruppo collettore

idraulico. La valvola di blocco BLV si chiude nel caso di mancanza di

alimentazione.

Viene utilizzato un trasduttore di flusso di raffreddamento (PT-3) per

trasmettere un segnale direttamente proporzionale alla pressione

dell'olio di raffreddamento della frizione. Questo segnale viene inviato

alla scatola di connessione CST per l'interfaccia con il sistema di

controllo CST.

L'indicatore di pressione della frizione (PI-1) si trova sul collettore di

controllo idraulico sul CST. Il trasduttore di pressione della frizione (PT1) è utilizzato per trasmettere un segnale direttamente proporzionale

alla pressione di controllo per la pila della frizione. Questo segnale è

inviato al pannello PLC.

Un indicatore di pressione di raffreddamento (PI-3) è ubicato sul

collettore di ritorno dell'olio di raffreddamento sul CST. L'orifizio di

flusso nella linea di ritorno dell'olio di raffreddamento al CST serve a

fornire la contropressione e limitare il flusso attraverso lo scambiatore

di calore.

L'olio pressurizzato proveniente dal collettore di controllo idraulico fa

sì che un pistone ad anello comprima la pila della frizione. Quando

il segnale in ingresso sale dal minimo al massimo, l'albero di uscita

inizia a ruotare. La rotazione dell'albero di uscita è direttamente

proporzionale al segnale proveniente dal sistema di controllo CST e

alla pressione della valvola PCV.

3

POMPA AD ALTA PRESSIONE: Quando si avvia il motore di

trasmissione CST, la sezione a ingranaggi intermedia e di ingresso

del CST ruotano. La pila della frizione non è compressa, perciò

l'albero di uscita non ruota. La pompa ad alta pressione è connessa

meccanicamente all'albero intermedio e fornisce la pressione di

controllo quando il motore CST è in funzione.

SCATOLA DEI COLLEGAMENTI: L'interfaccia di controllo tra gli

impianti idraulici e il sistema di controllo CST è fornita per mezzo di

una scatola dei collegamenti. La scatola dei collegamenti dispone di

terminali per l'interconnessione tra il PLC e i sensori. I segnali tipici

sono i seguenti:

SEGNALI - DA CST A SCATOLA DEI COLLEGAMENTI:

SEGNALE

TIPO

ETICHETTA

Pressione frizione

Analogico

PT-1

Pressione sistema

Analogico

PT-2

Pressione raffreddamento

Analogico

PT-3

Valvola controllo pressione

Analogico

PCV

Velocità albero uscita

Analogico

ST-1

Temperatura olio coppa

Analogico

TT-1

Discreto

BLV

(Opzionale) Valvola di blocco

LEGENDA

BLOCCO

LINEA DI LAVORO FLUIDO IDRAULICO

LINEA DI SCARICO FLUIDO IDRAULICO

INSTALLATO SULLA TESTA DEL FILTRO

I1 – FLUSSO DI RAFFREDDAMENTO <70% PER AZIONARE CST

I2 – CONTROLLO VENTOLA DI RAFFREDDAMENTO TRA 37,7 E 54,4 °C

PER INNESCARE IL MOTORE QUANDO LA TEMPERATURA DELL'OLIO È < 82 °C

IDENTIFICA LE PORTE DEL COLLETTORE

IDENTIFICA LE PORTE CHIUDE O I PASSAGGI

DEL COLLETTORE

(PI-3)

INDICATORE DI PRESSIONE

0-6,9 BAR

TRASDUTTORE DI

PRESSIONE

0-6,9 BAR

(FLT-1)

FILTRO OLIO

25 µ

(PT-3)

TRASDUTTORE FLUSSO

DI RAFFREDDAMENTO

0-450 GPM

(PT-1)

TRASDUTTORE DI PRESSIONE FRIZIONE

[HP] 0-68,9 BAR

ORIFIZIO Ø 0,375"

CESTELLO

(B-STR)

MESH 40

SCAMBIATORE DI

CALORE (HX)

POMPA REFRIGERANTE 1

(MOTORE ELETTRICO

COMANDATO)

(PT-1)

MANOMETRO DI

PRESSIONE FRIZIONE

[HP] 0-103,4 BAR

GRUPPO VALVOLA

DI BLOCCO

(FC) (OPZIONALE)

INVOLUCRO CST

PUNTO DI

SFIATO

RIDUTTORE

PER

RISCALDATORE

(FLT-2)

FILTRO IN

LINEA 10 µ

ALBEROINTERMEDIO

POMPA

HP

ALBERO DI

USCITA

A 86,1 BAR

RITORNO REFRIGERANTE

FRIZIONE

GRUPPO

COLLETTORE

IDRAULICO

(PI-2)

INDICATORE DI

PRESSIONE SISTEMA

[HP] 0-68,9 BAR

(PT-2)

TRASDUTTORE DI

PRESSIONE SISTEMA

[HP] 0-68,9 BAR

EPICICLOIDALE

(ST-1)

ALBERO D/P

SENSORE DI

VELOCITÀ

VSLVOLA DI SFIATO PR

CONTROLLO DEL SISTEMA

IMPOSTATA A

65,5 BAR PER HP

VALVOLA DI

CONTROLLO

PRESSIONE

FRIZIONE

SIMBOLI:

(Y-STR) 238 µ

TRASDUTTORE DI PRESSIONE

MANOMETRO INDICATORE DI PRESSIONE

(LS-1)

INTERRUTTORE

LIVELLO OLIO

BLOCCO ELETTRICO

ALBERO DI

INGRESSO

RIDUTTORE PER

RISCALDATORE

(T1-1)

TRASDUTTORE TEMP OLIO 0-149°C

Figura 3 - Sistema di controllo tipico

4

PANORAMICA HARDWARE

Interfaccia uomo-macchina (HMI)

L'interfaccia HMI è di facile utilizzo, grazie al touch-screen e ai tasti

funzione Non è richiesta una conoscenza speciale per comprendere

e azionare il terminale HMI. L'HMI è programmata con numerose

schermate grafiche. Dalla schermata MAIN MENU (Menu principale)

(Figura 4), semplicemente toccando qualsiasi tasto sullo schermo si

accede alla relativa schermata.

Salvo diversamente specificato, questa sezione riguarda

esclusivamente i sistemi di controllo forniti da Baldor•Dodge.

I pannelli di controllo CST forniti da Baldor•Dodge sono involucri

Nema 4 equipaggiati di PLC, lampade necessarie, pulsanti e un

monitor touch-screen-tastierino. Il PLC esegue la trasmissione di

avvio controllato (CST) o la trasmissione di arresto controllato per

uno o più drive su un trasportatore. Per l'elaborazione dei segnali,

quali temperatura e pressione vengono utilizzati ingressi e uscite sia

analogici sia digitali. Un'interfaccia uomo-macchina (HMI) visualizza

tutte le informazioni richieste per il funzionamento del CST. l'HMI

standard è PanelView (Vista pannello).

Quando viene dato il segnale di avvio trasportatore al pannello di

controllo della stazione drive, viene raggiunta la curva velocità

in relazione al tempo a forma di "S". Il tempo di accelerazione del

nastro trasportatore è regolabile nell'intervallo 40 -300 secondi per

il raggiungimento del 100% di velocità. Il trasportatore può inoltre

essere azionato a velocità molto ridotta, regolabile dal 20 al 50%.

Quando viene dato il segnale di arresto del trasportatore, il sistema

di controllo decelera il nastro trasportatore fino a velocità zero entro

30 secondi (regolabile nell'intervallo 10-30 secondi).

Il software applicativo nel PLC esegue la suddivisione automatica del

carico tra i drive. Il sistema PLC è progettato per eseguire il controllo

di un massimo di quattro drive CST presso un'unica stazione drive.

Uno dei drive è configurato come Master e gli altri come Slave. La

configurazione master/slave può essere selezionata dall'unità HMI

dell'operatore oppure selezionata automaticamente con l'ordine nel

quale i motori di trasmissione vengono avviati dall'utente finale.

Figura 4: Schermata MAIN MENU (Menu principale)

[Schermata del Logo]

L'HMI è ubicata sullo sportello del pannello di controllo. Fornisce la

necessaria interfaccia uomo-macchina con display grafici touchscreen per avvio e controllo comandati da menu di tutti i drive CST. Le

caratteristiche operative dell'HMI sono trattate nelle sezioni seguenti.

Se è attiva qualsiasi schermata diversa da quella del menu principale,

premendo il tasto F10 si visualizza la schermata MAIN MENU.

Pulsante del touch-screen "NEXT" (Successivo); pulsante del touchscreen "PREVIOUS" (Precedente).

Si consiglia di alimentare il pannello CST da un gruppo di continuità

affidabile, con una riserva minima di 15 minuti. (Prima di alimentare il

pannello, è posto il ponticello all'interno del modulo di alimentazione

del PLC per la tensione di 110 V CA in ingresso). Tutti gli amplificatori,

lampade del pannello e altri componenti sono standardizzati per 24 V

CC. Un pacco batterie da 24 V CC fornisce tensione a tutti i circuiti a

2 conduttori per tutti i trasduttori di monitoraggio dello stato di salute

del drive CST.

Le caratteristiche salienti di alcune schermate sono illustrate di

seguito.

Le schermate visualizzate di seguito potrebbero non essere

esattamente le stesse per l'applicazione del cliente. Consultare la

tabella fornita con il sistema CST Baldor•Dodge per l'interfaccia

uomo-macchina specifica di applicazione.

Ingressi e uscite

SCHERMATA DI SELEZIONE CONTROLLI

Il sistema PLC è equipaggiato di hardware I/O. Gli ingressi discreti

sono 24 V CC, mentre i moduli di uscita discreti sono contatti relè

isolati singolarmente. Ciò agevola il cliente a interfacciarsi con

le tensioni circolanti di 220 V Ca o 48 V CC o 24 V CC verso gli

interblocchi, i relè esterni o le bobine. L'ingresso dei cavi si trova sulla

parte inferiore del pannello, sono forniti isolatori passanti/guarnizioni

per assicurare la tenuta NEMA 4.

Prima di avviare i motori di trasmissione principali, effettuare le

selezioni appropriate dalla schermata di selezione dei controlli. Le

selezioni sono possibili solo quando il trasportatore è fermo (Stato-0).

Con riferimento alle schermate di esempio, le varie selezione dei tasti

sono illustrate come segue:

Tutti gli strumenti di monitoraggio su ciascun CST (pressione frizione,

pressione raffreddamento e lubrificazione, temperatura olio, velocità

albero di uscita e valvola di controllo proporzionale + valvola di

blocco) sono collegati a una piccola scatola di giunzione. Un cavo di

controllo schermato multicoppia, così come consigliato o fornito con

l'apparecchiatura, si interconnette con il pannello di controllo CST,

situato nel raggio di 61 m.

Figura 5: Schermata di selezione del controllo trasportatore

5

Selezione velocità O/p TAC: Per il controllo

dell'accelerazione di avvio e della velocità

massima, il sistema controlla la velocità

dell'albero di uscita del drive CST master.

Tuttavia, se il sensore di velocità del drive-1

(Master) sviluppa un guasto, questo tasto

offre la selezione di riavvio del nastro sul

segnale di velocità TAC del drive-2 (Slave-1)

o drive-3 (Slave-2) o drive-4 (Slave-3). Questa

scelte serve a evitare la perdita di produzione

e a occuparsi del problema relativo alla

velocità durante un'importante spegnimento

programmato.

Attivazione/

disattivazione drive:

Questo tasto offre la

selezione del numero

di drive da avviare

prima dell'emissione

del segnale RUN.

Ad esempio, in

un'applicazione

a quattro drive,

se uno dei drive

slave è spento per

manutenzione, il

trasportatore può

comunque essere

azionato attivando gli

altri drive e applicando

il carico secondo la

capacità di tali drive.

Figura 7: Stato sistema drive

Lo stato di salute o di funzionamento del nastro trasportatore o di

qualsiasi apparecchiatura, quale una pompa o ventola è indicato

dalla spia che diventa più scura quando l'apparecchiatura si accende.

Selezione master/slave: Nella maggior

parte delle applicazioni, la configurazione

master/slave è predeterminata e gestita

automaticamente

dal

programma

PLC. Tuttavia, in alcune applicazioni,

generalmente per tre o quattro drive

presso un'unica stazione drive, è prevista

la selezione Master/Slave. Ad esempio,

con due drive sul medesimo albero, può

essere selezionato come master l'uno o

l'altro indifferentemente.

Il tasto di selezione fornisce all'utente la scelta di mettere in

automatico il funzionamento della pompa di raffreddamento , così

come spiegato in precedenza oppure di disattivarlo. Se disattivato,

la pompa di raffreddamento funzionerà solo quando il drive CST è

operativo.

Figura 8: Valori analogici

NOTA: Le schermate Alarm (Allarme) e Malfunction//Trip

(Malfunzionamento/blocco) sono illustrate nella sezione

Risoluzione dei problemi.

Il pulsante Fault Reset (Reset guasto) cancella tutti i guasti e di

conseguenza si accende la spia DRIVE HEALTHY (Drive ok) e READY

FOR START (Pronto per l'avvio). L'HMI FAULT RESET è disponibile

sulla schermata MAIN MENU [Premere F10].

SCHERMATE OVERVIEW (PANORAMICA)

Sono presenti due schermate Overview (Panoramica).

• La schermata Drive System Status (Stato sistema drive) visualizza

lo stato di avvio/arresto operativo e di selezione del drive

• La schermata Analog Values (Valori analogici) visualizza tutti i

parametri di elaborazione analogici

INSTALLAZIONE CONTROLLI

ATTENZIONE: Di seguito sono riportate le raccomandazioni

generali per il cablaggio del sistema di controllo PLC CST.

• Individuare il pannello di controllo CST entro un raggio di 61

m dalla stazione drive.

• Posare il cavo di alimentazione in ingresso verso il

controller con un percorso distinto da quello del cablaggio

dei dispositivi. Laddove i percorsi debbano incrociarsi, la

loro intersezione deve essere perpendicolare.

• Non posare conduttori di segnale o comunicazioni e

conduttori di alimentazione nella medesima canalina. È

opportuno posare conduttori con caratteristiche di segnale

diverse in percorsi distinti.

• Tutti i cavi schermati devono essere collegati alla barra di

rame di messa a terra fornita all'interno del pannello del

controller. Non mettere a terra il conduttore dello schermo

in situ presso il lato di misurazione.

6

•

•

•

•

Separare i cablaggi per tipo di segnale. Legare insieme il

cablaggio con caratteristiche elettriche simili.

Separare il cablaggio di ingresso da quello di uscita.

Etichettare il cablaggio di tutti i dispositivi del sistema.

Utilizzare nastro, tubetti retrattili o altri mezzi affidabili per

effettuare l'etichettatura.

Prestare attenzione durante la spelatura dei fili. I frammenti

di conduttore che cadono nel pannello del controller

possono causare danni.

•

•

AVVERTENZA: Per raccomandazioni concernenti i requisiti di

sicurezza di installazione e generali e le procedure di lavoro

correlate alla sicurezza, fare riferimento agli specifici requisiti

locali.

• Europa: Fare riferimento agli standard riportati nella

Direttiva EN60204 e alle proprie normative nazionali.

• Stati Uniti d'America: Fare riferimento ai Requisiti di

sicurezza elettrica dei luoghi di lavoro dei dipendenti NFPA

70E.

•

Cablaggio cliente

•

Fare riferimento all'elenco dei disegni fornito con il sistema CST

per l'interconnessione del kit dei cavi e degli schemi pertinenti a

un'applicazione specifica.

Tutto il cablaggio di potenza trifase tra le pompe di raffreddamento

CST, ventole dello scambiatore di calore e riscaldatore coppa dell'olio

CST devono essere fornito, posato e collegato dall'utente finale.

AVVERTENZA: è responsabilità del cliente fornire i necessari

arresti di emergenza e segnali di avvertenza. I pulsanti E-Stop

forniti da Baldor devono essere collegati direttamente nel

circuito di arresto di emergenza. Controllare il funzionamento

di questi dispositivi di sicurezza prima di avviare il trasportatore

e quando si apportano variazioni al programma.

Messa a terra: La messa a terra aiuta a limitare gli effetti del rumore

elettrico a causa dell'interferenza elettromagnetica (EMI). La barra/

capocorda di rame di messa a terra dell'apparecchiatura fornisce

il percorso di messa a terra per l'involucro CST. Utilizzare un filo

conduttore di messa a terra di calibro AWG 10-14 da collegare al

capocorda di messa a terra.

Osservare i punti seguenti quando si pianifica la selezione, posa e

terminazione dei cavi.

•

•

•

•

•

•

•

•

Se il controller CST viene azionato in un ambiente industriale

"inquinato da rumore", è opportuno tenere in considerazione le

eventuali interferenze elettriche. Quanto segue riduce l'effetto

delle interferenze elettriche:

• corretta messa a terra dell'apparecchiatura

• corretta posa del cablaggio

• opportuna soppressione supplementare di dispositivi

generanti rumore

I generatori di rumore potenziali comprendono i carichi induttivi,

quali relè, solenoidi e starter dei motori se azionati tramite

"contatti fisici" come pulsanti o interruttori a selettore. La

soppressione potrebbe essere necessaria quando tali carichi

sono connessi come dispositivi di uscita o se connessi alla stessa

linea di alimentazione del controller. La mancata soppressione

dei picchi transitori sui carichi induttivi può contribuire ai guasti

e al funzionamento sporadico del processore.

Si consiglia l'utilizzo di un dispositivo di soppressione sulle

uscite utilizzate per controllare i dispositivi induttivi, ad esempio:

• relè

• starter di motore

• solenoidi

L'attivazione di carichi induttivi senza la soppressione dei picchi

transitori può ridurre in modo significativo la vita utile dei contatti

del relè. I metodi idonei di soppressione dei picchi transitori per

dispositivi di carico CA induttivo comprendono un varistore, un

rete RC o un soppressore di picco transitorio. Questi componenti

devono avere valore nominale appropriato per sopprimere la

caratteristica di transitorio di commutazione del particolare

dispositivo induttivo. Il dispositivo di soppressione deve essere

ubicato il più vicino possibile al dispositivo del carico.

Schermatura: Tutti i cavi di segnale analogico di strumento CST

da e per il CST deve essere schermato soltanto a un'estremità. Si

consiglia di collegare la schermatura alla barra di rame prevista

all'interno dell'involucro del controller CST. L'altra estremità, verso il

trasduttore di campo, deve essere nastrata/isolata e non collegata

ad alcuna messa a terra.

Tutti i cavi di controllo discreto per segnali di ingresso/uscita

devono avere conduttori a trefoli, di calibro 16-18 AWG, in rame

stagnato, isolati in PVC, a doppini intrecciati, con guaina in PVC

adatta a 300 V, 80°C.

Tutti i cavi per segnali analogici devono avere conduttori a trefoli,

di calibro 18-22 AWG, in rame stagnato, isolati in polietilene, a

doppini intrecciati. Ciascun doppino deve essere schermato

singolarmente con schermatura di alluminio-poliestere e

conduttore interno di rame stagnato a trefoli calibro 20 AWG.

Guaina complessiva in PVC al cromo, valore nominale 30 V,

80°C.

L'ingresso dei cavi di controllo/segnale nell'involucro del

controller deve avvenire dalla piastra inferiore. Staccare la piastra

prima di praticare i fori delle boccole, onde evitare l'ingresso di

polvere metallica nel controller.

Tutti gli ingressi del sistema di controllo del cliente devono

essere isolati singolarmente.

Si consiglia di fornire l'alimentazione elettrica al pannello di

controllo da un gruppo di continuità.

Se è presente rumore condotto ad alta frequenza

nell'apparecchiatura di distribuzione o attorno a essa, si

consiglia di utilizzare un trasformatore di isolamento nella linea

CA verso l'alimentazione. Questo tipo di trasformatore fornisce

l'isolamento dal sistema di distribuzione elettrica e viene utilizzato

spesso come trasformatore abbassatore per ridurre la tensione

della linea. Qualsiasi trasformatore utilizzato con il controller

CST deve avere un valore nominale di energia sufficiente per il

proprio carico. Ciascun controller CST deve essere visto come

un carico di 300 VA.

Se sono presenti eccessive variazioni di tensione di linea, la

soluzione migliore è correggere eventuali problemi della linea di

alimentazione nel sistema di distribuzione. Ove ciò non risolva il

problema di variazione della linea o in determinate applicazioni

critiche, utilizzare un trasformatore di tensione costante per

alimentare il controller CST.

ATTENZIONE: L'involucro CST e altri dispositivi di controllo

devono essere opportunamente messi a terra. Durante il

cablaggio del sistema di controllo è necessario attenersi a tutti

i codici e ordinamenti vigenti.

ATTENZIONE: Il nastro deve essere spesso e piegato in modo da

produrre un'azione di "molla a spirale". Se il supporto del nastro

è "rigido", ciò può causare guasti nei cuscinetti dell'albero

dell'encoder e trasmettere anche segnali erronei al controller.

ATTENZIONE: Il cavo schermato deve essere messo a terra

opportunamente all'interno del controller CST. NON METTERE

A TERRA LA SCHERMATURA ALL'INTERNO DELLA SCATOLA

DI GIUNZIONE. Durante il cablaggio del sistema è necessario

attenersi al codice elettrico nazionale e a tutti i codici e

ordinamenti locali vigenti.

Sensore di velocità dell'albero di uscita

Un sensore elettromagnetico, installato sulla copertura della "ruota

TAC" misura la velocità dell'albero di uscita del CST. La sonda di

velocità è regolata per lo spazio d'aria tra la ruota dentata e la punta

del sensore; tuttavia, è probabile che durante l'installazione e/o

durante la messa in servizio, lo spazio regolato sarà disturbato. Se

il segnale di velocità viene perso, è possibile intraprendere l'azione

correttiva seguente:

7

1.

2.

3.

Allentare il dado di arresto e ruotare la sonda di velocità in senso

orario finché non tocca la ruota tachimetro.

Ruotare la sonda in senso antiorario di un quarto o di mezzo

giro. Serrare il dado di arresto. Un giro completo sposta la sonda

assialmente di circa 1,3 mm.

Collegare un voltmetro tra i conduttori bianco e nero e applicare

+5Vcc tra rosso e nero. Quando la sonda tocca il dente, il valore

di tensione sarà 0. Quando allentata di un quarto di giro, il valore

sarà approssimativamente di 4,9 V CC. Se la sonda viene ruotata

di tre quarti di giro, il valore del voltmetro scenderà ancora a 0.

Spostare la sonda in modo che si trovi all'incirca tra un quarto

e tre quarti di giro e il valore rimanga a 4,9 V CC. Serrare il dado

di arresto.

Serrare i collegamenti elettrici al motore della ventola dello

scambiatore di calore. Fissare i collegamenti elettrici al motore della

pompa di raffreddamento. Serrare i collegamenti elettrici tra PT-3

e il controller. Il cablaggio nella canalina è montato sul CST con

connettori Mini-Din per PT-3 già installato sul cablaggio.

Collocare il filtro in una posizione in cui il tappo di spurgo possa

essere facilmente rimosso. Lasciare 12 pollici di spazio sopra il filtro

per consentire la rimozione del cestello. Il filtro Lid-Ease ha segni di

freccia incisi sul corpo per indicare la direzione che deve seguire il

flusso.

Nel caso di filtro stile flangia da 4", può essere necessario il supporto

esterno del filtro per ridurre la tensione sul tubo del sistema. Ciò

può essere ottenuto supportando le flange o fornendo una base

per il fondo del filtro. Accertarsi che la parte superiore del filtro non

sia a più di 3 piedi dal terreno per tenere conto della rimozione e

manutenzione del coperchio. Nel caso in cui il filtro non si trovi nel

punto più elevato del sistema, si consiglia l'utilizzo di valvole su ambo

i lati del filtro per evitare che il filtro si riempia durante la pulizia del

cestello.

Lo spazio d'aria deve essere compreso tra 0,13 mm e 0,6 mm. In

fabbrica, lo spazio d'aria è mantenuto a circa 0,38 mm.

Segnale

conduttore bianco

+5 V O +24 c.c.

Conduttore rosso

0 V c.c.

conduttore nero

Sistema di controllo idraulico

Se il pannello di controllo idraulico è stato fornito assemblato al CST,

i tubi flessibili e i raccordi del sistema di controllo sono già installati.

Serrare tutti i tubi flessibili, raccordi, tubazioni e connessioni flangiate

per verificare che non si allentino durante la spedizione e installazione

del CST.

Sensore di velocità

DZH460 (ST-1)

Dado di arresto

Ruota dentata

ATTENZIONE: Non serrare eccessivamente i raccordi.

Serrare eccessivamente i raccordi può causarne la rottura o

lo smontaggio. I collegamenti dei raccordi dei tubi flessibili/

tubazioni di ghisa sono maggiormente soggetti a danni causati

da serraggio eccessivo.

Carter ruota TAC

ISTRUZIONI DI AVVIO

ATTENZIONE: L'intera installazione, compresi tutti i collegamenti

da e per l'apparecchiatura di supporto, deve essere completa

e il sistema CST deve essere riempito con l'olio idraulico

raccomandato, prima del collaudo di un CST o del motore della

trasmissione CST.

ATTENZIONE: Non lasciare che sporco, stracci di officina,

utensili o altri detriti entrino in qualsiasi componente, tubo

flessibile, tubazione o scatola degli ingranaggi degli impianti

idraulici.

Figura 9: Sensore di velocità dell'albero O/P con copertura

Tutte le unità CST Baldor•Dodge sono state collaudate in fabbrica.

Durante l'avvio iniziale, dopo l'installazione in situ, le procedure

seguenti promuovono il funzionamento sicuro di un CST.

Si ha una zona di insensibilità per la distanza dello spazio d'aria entro

0,67 mm-0,89 mm quando il segnale viene perso. Il segnale riappare

entro uno spazio d'aria di 0,91 mm-1,34 mm. Oltre 1,42 mm, il segnale

viene perso completamente.

•

•

NOTA: Si consiglia di mantenere lo spazio d'aria vicino a 0,015".

Sistema di raffreddamento

NOTA: I collegamenti dei tubi, il tubo e le aree di saldatura devono

essere pulite prima dell'assemblaggio o dei collegamenti con il

sistema di raffreddamento. Le aree di saldatura devono essere

inoltre pulite per rimuovere schizzi o residui di saldatura una

volta completata la saldatura.

•

•

Installare la pompa di raffreddamento, lo scambiatore di calore,

il tubo di interconnessione e il filtro a cestello, come indicato nei

disegni forniti e come spiegato nel manuale di installazione del

sistema meccanico. Se il trasduttore di pressione del raffreddamento

PT-3 e l'indicatore di pressione di raffreddamento PI-3 vengono

forniti separatamente rispetto al CST, installare il gruppo di PT-3 e

PI-3 così come illustrato nei disegni. Verificare che tutti i tubi flessibili,

raccordi, tubazioni e connessioni flangiate siano serrati saldamente,

onde evitare perdite di fluido idraulico.

•

8

Controllare la direzione di rotazione di tutti i componenti prima

del collegamento finale dell'apparecchiatura comandata.

Controllare i giunti che collegano il motore del drive al CST per

verificarne l'allineamento corretto. Se necessario, controllare

che i giunti siano riempiti con grasso di grado corretto, secondo

quanto raccomandato dal produttore del giunto. Verificare che

i fissaggi siano stati ricontrollati per verificarne il serraggio ai

valori di coppia corretti.

Controllare che i cuscinetti del motore della trasmissione

siano riempiti con grasso di grado corretto, secondo quanto

raccomandato dal produttore del motore della trasmissione.

Controllare tutti i bulloni, dadi e viti di montaggio per accertarsi

che siano serrati saldamente.

Accertarsi che il tappo del filtro dell'involucro ingranaggi sia

stato rimosso e che il filtro, i coperchi di accesso e le protezioni

del giunto siano in posizione e fissati.

AVVERTENZA: è responsabilità del cliente fornire i necessari

arresti di emergenza e segnali di avvertenza. Controllare il

funzionamento di questi dispositivi di sicurezza prima di avviare

il trasportatore e quando si apportano variazioni al programma.

Con la pompa di raffreddamento in esecuzione e l'olio circolante,

allentare leggermente il trasduttore del flusso di raffreddamento PT-3

per spurgare una piccola quantità d'olio. In questo modo è possibile

rimuovere l'aria intrappolata. Serrare il trasduttore. Controllare

eventuali perdite intorno ai raccordi del manometro e del trasduttore.

AVVERTENZA: Attenersi alle procedure di esclusione prima di

eseguire eventuali interventi di manutenzione sul trasportatore

o sistema CST.

Pannello di controllo CST

Il sistema di controllo CST è collaudato in fabbrica per tutti i

segnali di salute/monitoraggio e interblocco correlati al drive CST.

Il programma applicativo sul PLC e l'HMI verranno caricati presso

il sito di installazione. Presso il sito, il cablaggio dell'interfaccia

cliente deve essere svolto secondo i disegno di interconnessione.

È necessario attenersi alle procedure seguenti al fine di

promuovere un avvio sicuro e omogeneo del CST.

AVVERTENZA: Accertarsi che i sistemi idraulici siano privi di

corrente e sfiatare la pressione idraulica prima di qualsiasi

intervento di manutenzione sul trasportatore o sistema CST.

AVVERTENZA: Non azionare l'unità con tappi, coperchi o

schermi mancanti.

•

•

•

•

In condizioni climatiche di freddo estremo, se l'unità ne è

equipaggiata, è necessario utilizzare un riscaldatore per

rimuovere il freddo dall'unità prima dell'avvio. Un controllo del

riscaldatore della coppa dell'olio è spesso integrato nel sistema

di controllo elettronico.

Controllare il manometro della frizione PI-1 per verificare che non

sia presente alcuna pressione sul pistone della pila della frizione

del CST.

Controllare tutti i collegamenti elettrici per verificare che siano

realizzati opportunamente e ben isolati.

Se il trasportatore ha un blocco rotazione, verificare che il verso

di rotazione del blocco e dell'albero di uscita CST sia lo stesso.

NOTA: Un tecnico per i controlli CST sarà sul sito a eseguire

le fasi da 5 a 7, se tale disposizione è stata specificata nel

contratto di acquisto. Le fasi 1 - 4 devono essere completate

prima dell'arrivo del tecnico dei controlli onde evitare ritardi

nell'avvio.

NOTA: Non tentare l'avvio del sistema finché non si è acquisita

una completa familiarità con i componenti del controller e con

le tecniche di programmazione/modifica. È inoltre necessario

avere completa dimestichezza con l'applicazione di controllo

dell'impianto.

Lubrificazione

1.

Le condizioni di funzionamento normali richiedono che il CST sia

riempito al livello riportato sull'indicatore livello olio. Per riempire

la coppa dell'olio, utilizzare fluido Mobil 424. Richiederanno inoltre

una quantità di fluido aggiuntiva, le linee olio esterne, una pompa

di raffreddamento, le linee di controllo e uno scambiatore di calore.

La capacità di fluido per il CST Baldor•Dodge è inciso sulla targhetta

fissata sul CST. Tale capacità è per il solo CST e non comprende le

linee d'olio esterne, la pompa di raffreddamento, le linee di controllo

e lo scambiatore di calore.

Per ulteriori dettagli, fare riferimento al manuale di installazione dei

sistemi meccanici.

Filtro (10 μ)

Per ulteriori dettagli, fare riferimento al manuale di installazione dei

sistemi meccanici.

Il CST viene spedito con un filtro montato sulla testa del filtro. Inoltre,

sono forniti filtri di ricambio attaccati all'unità. Per l'avvio dovrebbero

essere presenti forniture aggiuntive di filtri. Alcune unità richiedono

filtraggio supplementare durante l'avvio, a causa della contaminazione

o dei detriti entrati nel sistema durante l'installazione.

2.

Fare riferimento ai disegni per il produttore e il numero di modello dei

filtri forniti con l'unità CST.

3.

Filtro a cestello

Il CST viene fornito con filtri a cestello a 40 maglie, montati o imballati

separatamente.

Prima dell'avvio del sistema, accertarsi che tutte le valvole che erano

chiuse per manutenzione siano aperte. Dopo l'avvio del sistema,

verificare la presenza di eventuali perdite. Se è presente perdita

intorno al coperchio, rimuoverlo e fare riferimento alla sezione

Risoluzione dei problemi del "Manuale di manutenzione tecnica sui

filtri di linea di tipo a cestello".

Ispezionare l'installazione:

L'insorgere di problemi gravi può essere evitato effettuando una

scrupolosa ispezione fisica prima dell'installazione. Si consiglia

di completare quanto segue:

a. Accertarsi che il pannello di controllo del PLC e tutti gli altri

dispositivi del sistema siano montati saldamente.

b. Accertarsi che tutti i collegamenti del cablaggio siano

corretti e che non vi siano conduttori mancanti. Controllare

il serraggio di tutti i terminali per accertarsi che i conduttori

siano fissati saldamente. Accertarsi che i cavi di controllo

della schermatura siano messi a terra all'interno del

controller sulla barra di messa a terra di rame.

c. Misurare la tensione della linea di ingresso. Accertarsi

che corrisponda ai requisiti del controller e che rientri

nell'intervallo di tensione specificato. Negli Stati Uniti

d'America l'alimentazione di controllo è generalmente di

115 V CA, 60 Hz mentre nei paesi dell'Est asiatico è di 230 V

CA, 50 Hz]. Sul modulo di alimentazione del controller PLC

è previsto un ponticello per la selezione 115 V CA o 230 V

CA. Accertarsi che il ponticello sia collocato correttamente

secondo la propria alimentazione di controllo disponibile.

d. Accertarsi che non vi siano ponticelli indesiderati tra i

terminali.

Disconnettere la puleggia della trasmissione del nastro:

Prima di alimentare il pannello di controllo del CST, come

precauzione di sicurezza, occorre accertarsi che il giunto di uscita

del trasportatore sia disconnesso. Il motore principale dovrà

essere in moto per creare la pressione di controllo idraulica.

Provare/controllare il pannello di controllo CST:

a. Non avviare il motore principale. Applicare solo

l'alimentazione di controllo (115 V CA 50/60 Hz, monofase,

secondo quanto pertinente) al pannello di controllo CST.

Sull'HMI dovrebbe essere visualizzata la schermata

OVERVIEW (Panoramica) e tutti i LED dei moduli PLC

dovrebbero indicare lo stato di funzionamento corretto.

b. Accertarsi che il tasto di selezione del programma sul

modulo PLC-CPU sia nello stato RUN (Funzionamento).

c. Controllare i segnali di ingresso discreti sulla schermata

Controller/HMI:

1. Ingresso avvio/arresto trasportatore

2. Selezione/deselezione CREEP (marcia lenta)

trasportatore

3. Arresto di emergenza

4. Motore acceso

5. Freno rilasciato

9

4.

5.

d. In modalità MANUAL (il pannello di controllo può essere

realizzato con interruttore a selettore o con schermata

distinta sulla schermata HMI), verificare il funzionamento

della pompa di raffreddamento, della ventola di

raffreddamento e del riscaldatore dell'olio della coppa

(se pertinente). Quando la pompa di raffreddamento è

in funzione, osservare il valore della pressione del flusso

d'olio di raffreddamento e quello della temperatura dell'olio

sulla schermata HMI.

e. Se tutti i trasduttori analogici sono collegati correttamente

e funzionalmente intatti, la schermata OVERVIEW

visualizza il valore 0.

Provare/controllare l'encoder del nastro:

L'encoder del nastro, elemento opzionale se installato, deve

essere installato come indicato sul disegno di installazione

standard Dodge. Si consiglia di controllare la funzionalità

dell'encoder del nastro prima di spostare il nastro. Si consigliano

i passi seguenti:

a. Disaccoppiare l'encoder del nastro dal perno dell'albero

della puleggia.

b. Annotare la direzione di rotazione corretta dell'albero

dell'encoder in relazione alla puleggia.

c. Ruotare a mano l'albero dell'encoder. Se non si vede

la visualizzazione positiva sulla schermata Overview,

controllare il collegamento dei cavi, scambiare il cavo

segnale A e AA o BBB. È opportuno disporre di uno

strumento di calibrazione impostato per osservare gli

impulsi in ingresso sui terminali. Inoltre, verificare la

calibrazione del convertitore di frequenza/corrente fornito

nella scatola di giunzione idraulica.

d. Montare l'encoder sul perno dell'albero della puleggia.

Accertarsi che il giunto sia serrato saldamente; l'encoder

sia montato correttamente secondo le istruzioni.

Test di rotazione senza carico:

Non accoppiare la puleggia del nastro; avviare il motore

principale. Osservare quanto segue:

a. Poiché l'albero di uscita del CST non è accoppiato quando

il motore viene avviato, l'albero ruoterà. La schermata HMI

dovrebbe visualizzare i dati seguenti:

1.

2.

3.

4.

5.

1.

2.

3.

4.

5.

c.

d.

e.

f.

Velocità encoder nastro

Velocità albero uscita

KW motore

Pressione frizione

Pressione di raffreddamento e pressione di

lubrificazione

6. Aumento temperatura olio

7. Controllo freno

8. Regolare il PID pressione e il PID velocità per ottenere

le curve di tendenza migliori.

In modo analogo, avviare il motore del solo secondo CST

e osservare le prestazioni del nastro mediante RSTREND.

Regolare PID pressione.

Dopo aver messo in funzione correttamente il nastro di

ciascun drive CST e osservato i parametri per alcune ore,

arrestare il motore. Avviare i motori con un intervallo in

sequenza sfalsata di almeno 10 secondi. Quando tutti i

motori sono attivi, fornire il segnale START (avvio nastro).

Prestare attenzione di tanto in tanto ai parametri di

regolazione dei PID su ciascun circuito di controllo per

consentire al sistema di operare in configurazione di

suddivisione del carico MASTER/SLAVE.

Controllare il funzionamento dei drive per le modalità

seguenti:

•

•

Slip frizione driver master al 2%

Frizione drive master "bloccata"

g. Il sistema simulato si blocca per quanto segue:

7.

Giri/min in uscita.

KW motore (nessun carico)

Temperatura dell'olio

Pressione flusso lubrificazione olio

Pressione di flusso della pompa di raffreddamento

meccanica (pertinente a determinate misure)

1.

2.

3.

4.

5.

6.

7.

Arresto di emergenza

Arresto normale

Guasto lubrificazione o raffreddamento

Guasto comunicazione rete

Temperatura alta

Motor Overload

Errore velocità

Test funzionamento nastro con carico:

Dopo aver messo in funzione correttamente il nastro senza alcun

carico con tutti i drive in configurazione di suddivisione carico

Master/Slave per diverse ore, eseguire funzionamenti a carico

con materiale reale. Eseguire funzionamenti con carico del 25%,

50%, 75% e 100%. Regolare i PID per ottenere un buon controllo

di "suddivisione carico".

Creare curve di tendenza mediante RSTREND per tutti i

parametri importanti, come illustrato nelle figure 10a-c.

Registrare le impostazioni Gain/Integral/Derivative del PID per

ciascun circuito su viste di tendenza separate.

b. Avviare la pompa di raffreddamento in modalità MANUAL e

osservare la pressione del flusso dell'olio di raffreddamento

sulla schermata HMI.

c. Applicare pressione sulla pila della frizione in modalità

MANUAL (questa funzione è resa disponibile sulla

schermata HMI oppure è necessario accedere al

programmatore PLC e imporre l'uscita) e osservare il

valore di pressione della frizione sulla schermata HMI.

d. Dal pannello di programmazione, forzare a OFF l'uscita

“Motor trip” per assicurare che l'interblocco del motore

principale blocchi effettivamente il motore. Ripetere il test

di blocco motore simulando quanto segue:

1. Arresto di emergenza

2. Guasto lubrificazione

3. Temperatura olio HIHI

Figura 10a: Profilo Avvio/Arresto di

2 x 280KRS drive CST

6. Test di corse nastro senza carico:

Dopo la conferma che il controller CST funziona correttamente,

arrestare il motore principale e accoppiare la puleggia del

nastro all'albero di uscita del CST. Eseguire ora la corsa del

nastro senza carico per ciascun drive CST singolarmente. Passi

successivi raccomandati:

a. Avviare il motore principale di un solo CST e simulare il

segnale RUN dal telecomando.

b. Osservare la pressione della frizione che sale sulla curva

della tendenza. Far funzionare il nastro per un po' di tempo.

Osservare i parametri seguenti:

Figura 10b: Controllo velocità marcia lenta al 10% del

setpoint

10

ATTENZIONE: non affidarsi al terminale HMI come dispositivo

primario di avvertenza in applicazioni che potrebbero comportare

lesioni personali, danni al prodotto o significativo tempo di

inattività di processo. L'uscita discreta del PLC assegnata come

CST FAULT/TRIP (vedere il diagramma di interconnessione

dell'applicazione) deve essere cablata elettricamente e/o

interbloccata meccanicamente con il sistema dell'impianto

principale. Tutti gli altri interruttori di sicurezza e a tirante del

nastro trasportatore devono essere cablati direttamente al

sistema di blocco dell'impianto principale.

Allarmi

Figura 10c: Controllo velocità marcia lenta al 50% del

setpoint

Gli allarmi sono guasti non cruciali che non richiedono lo spegnimento

del trasportatore. Quando un allarme è rilevato, viene inserito nel

registro degli allarmi e sulla schermata HMI si accende (fissa) la spia

LAMP corrispondente. L'uscita ALARM CST cablata (dall'utente) al

sistema operativo d'impianto dell'utente finale passa allo stato alto

(contatto chiuso su condizione di allarme).

MANUTENZIONE PANNELLO DI

CONTROLLO CST

I moduli PLC devono essere protetti dallo sporco, olio, umidità e

altri contaminanti presenti nell'aria. Per proteggere queste schede,

l'involucro deve essere tenuto pulito e lo sportello deve essere

tenuto sempre chiuso. Deve essere controllata la guarnizione o il

rivestimento dello sportello dell'involucro e tutti i morsetti attorno

allo sportello devono essere serrati completamente onde evitare

l'ingresso di acqua o polvere.

Spegnimenti

Gli spegnimenti richiedono la cancellazione di un reset manuale. Ciò

può essere fatto dallo schermo a sfioramento dell'HMI.

La spia rossa sulla parte anteriore dell'involucro del CST si accende e

rimane fissa finché lo spegnimento non è stato cancellato.

Ispezionare regolarmente i collegamenti terminali per verificare che

siano serrati saldamente. I collegamenti allentati possono causare il

funzionamento improprio del controller o danneggiare i componenti

del sistema.

Gli spegnimenti sono guasti cruciali che richiedono lo spegnimento

del trasportatore e il blocco dei motori principali mediante la sequenza

di arresto di emergenza.

AVVERTENZA: Per garantire la sicurezza personale e proteggere

contro i danni alle apparecchiature, ispezionare i collegamenti

con l'alimentazione disattivata.

I malfunzionamenti di emergenza richiedono lo spegnimento del

motore. L'uscita discreta permissiva del motore del PLC è spenta.

Inoltre, l'uscita on/off della valvola di blocco cablata ai componenti

idraulici del CST è disattivata.

Il National Fire Protection Association (NFPA) fornisce

raccomandazioni per la manutenzione delle apparecchiature

elettriche. Fare riferimento all'articolo 70B del NFPA per i requisiti

generali riguardanti la sicurezza connessa alle procedure di lavoro.

La valvola di blocco viene normalmente riattivata al raggiungimento

dello stato di arresto per drenare la frizione e riattivare il motore.

La valvola viene nuovamente attivata non appena il motore si arresta.

Si consiglia di tenere come ricambio una serie delle schede seguenti:

• CPU

• I/O, uno di ciascun tipo

• Lampade, fusibili e altri elementi simili

ALLARME TRASPORTATORE

NOTA: Fare riferimento ai manuali dell'utente delle unità PLC e

HMI per la cura e la manutenzione appropriate. Non rimuovere

la CPU né qualsiasi modulo I/O dal telaio finché non è stata

disconnessa tutta l'alimentazione dell'unità.

ATTENZIONE: Non esporre il processore a superfici o altre aree

che generalmente possono tenere una carica elettrostatica.

Le cariche elettrostatiche possono alterare o distruggere la

memoria.

RISOLUZIONE DEI GUASTI

Introduzione

Sono stati definiti due livelli di allarmi per il sistema di controllo del

drive:

Questa schermata visualizza gli allarmi correlati al nastro

trasportatore.

Allarmi

Spegnimenti

Allarme ripartizione del carico sul motore: Durante l'accelerazione

del nastro, la variabile di processo scalata kW è inferiore al setpoint

kW oppure durante il funzionamento a massima velocità, questo

valore è più basso del limite inferiore del setpoint SD kW (90% di kW

master) per 15s, quindi un bit d allarme viene impostato su alto.

Diverse azioni vengono intraprese in funzione del livello dell'allarme

e del tipo di drive.

La spia rossa posta sopra l'HMI, sullo sportello anteriore del pannello

di controllo del CST, si accende per indicare che è attivo un allarme.

11

Deviazione circuito PID velocità nastro Alta/Bassa: Il limite di

deviazione superiore del setpoint velocità è impostato al 110% di SP

e quello inferiore al 90%. Durante lo spunto, l'accelerazione e la corsa

a velocità massima del nastro, la variabile di processo Velocità viene

confrontata con i due limiti. Se la velocità del nastro PV incrocia uno

qualsiasi dei limiti per 100 ms, un bit di allarme viene impostato su

alto.

SCHERMATA DI STATO ALLARME CST:

Trasportatore in sovraccarico: Durante l'accelerazione del

nastro, quando il valore della variabile di processo scalata (velocità

nastro) è inferiore al valore di setpoint (velocità impostata) per 15s

oppure durante il funzionamento a velocità massima quando la velocità

nastro PV è più bassa del limite inferiore del setpoint PID SPEED (90%

di SP) per oltre 15s, un bit di allarme viene impostato su alto.

Guasto trasduttore velocità nastro: Se il sistema PLC è

equipaggiato con ingresso FREQUENCY, ignorare questo allarme.

Quando il segnale analogico in ingresso di 4-20 mA proveniente

dal convertitore di frequenza/corrente scende al di sotto di 2 mA o

sale oltre 22 mA per 100 mS, il PLC interpreta ciò come guasto del

trasduttore. Controllare la calibrazione del convertitore F/I oppure

l'installazione del sensore di velocità dell'albero di uscita.

SCHERMATA DI STATO MALFUNZIONAMENTO/

BLOCCO TRASPORTATORE

Questa schermata visualizza gli allarmi di malfunzionamento e blocco

relativi al trasportatore.

Motore bloccato a causa di un guasto di sistema: L'uscita discreta

permissiva dell'interblocco del motore diventa bassa (il contatto si

apre) quando si verifica uno qualsiasi dei guasti seguenti:

•

•

•

•

Arresto di emergenza attivato: Il pulsante di emergenza E/stop,

quando attivato dal telecomando o sul pannello di controllo del CST,

determina il blocco del motore di trasmissione principale. Il PLC

genera un segnale di uscita blocco collegato direttamente allo starter

principale di controllo del motore per bloccare il motore. L'ingresso

del pulsante di emergenza E/stop è a prova di guasto, un ingresso

a contatto mantenuto chiuso sul sistema PLC quando non attivato.

Anche un collegamento momentaneamente allentato causa il blocco

del motore. Per ripristinare, ruotare e tirare il pulsante rosso, quindi

premere reimposta guasto per riavviare il trasportatore.

Freno non rilasciato: Se il controllo (digitale) del freno è applicabile,

quando la frizione CST viene precaricata (stato-2), il PLC fornisce un

segnale (l'uscita discreta diventa alta; contatto chiuso) per rilasciare

il freno. Si dovrebbe ricevere un feedback (segnale di ingresso,

contatto su chiuso dall'interruttore di limite freno) entro cinque

secondi. Se il feedback non viene ricevuto, il PLC interpreta questo bit

come malfunzionamento e il trasportatore non si muove. Controllare

l'impianto idraulico del freno e la continuità dei conduttori. Il tempo di

feedback deve essere regolato nel programma PLC durante la messa

in servizio del sistema.

Guasto interruttore limite freno: Se il controllo (digitale) del freno

è applicabile, quando il trasportatore si muove (nello stato di spunto,

accelerazione o velocità massima) e l'interruttore di limite di feedback

del freno non funziona correttamente per un secondo, il PLC interpreta

la perdita di un segnale come guasto. Controllare la continuità dei

conduttori e i collegamenti del bilanciere dell'interruttore di limite.

Temperatura olio HIHI

Errore flusso olio lubrificazione

Arresto di emergenza attivato

Motore in sovraccarico per la terza volta

Queste schermate visualizzano gli allarmi correlati al numero di

drive nell'applicazione. Il nastro trasportatore non viene arrestato

né alcun motore bloccato. L'allarme viene generato in modo da

poter pianificare l'azione correttiva nel successivo spegnimento del

trasportatore.

Trasduttore raffreddamento/lubrificazione/frizione/temperatura

olio fuori calibrazione: Il sistema PLC controlla l'intervallo calibrato

dei trasduttori verso 4-20 mADC. Se il segnale analogico in ingresso

scende al di sotto di 2 mA per 500 msec, il sistema interpreta questo

bit come guasto allarme. Deve essere controllata la calibrazione del

trasduttore oppure devono essere controllate anche entrambe le

estremità del collegamento del conduttore.

Trasduttore potenza motore fuori calibrazione: Il sistema PLC

controlla l'intervallo calibrato del trasduttore verso 4-20 mADC. Se

il segnale analogico in ingresso scende al di sotto di 2 msec per 500

msec, il sistema interpreta questo bit come guasto di allarme. Deve

essere controllata la calibrazione del trasduttore oppure devono

essere controllate entrambe le estremità del collegamento del

conduttore.

Deviazione PID pressione bassa/alta: Ciascun CST ha un circuito

PID di pressione nel programma PLC per controllare la pressione

della frizione. Il limite di deviazione superiore del setpoint è impostato

al 110% di SP e quello inferiore al 90%. Durante la corsa normale

del nastro, il valore della variabile di processo CST1 e/o CST2 viene

confrontato con i due limiti. Se la variabile di processo PV incrocia

uno qualsiasi dei limiti per 100 msec, un bit di allarme viene impostato

su alto.

12

Gli allarmi precedenti appaiono e si ripristinano da soli quando le

deviazioni si cancellano. Il nastro non viene bloccato.

Motore in sovraccarico: Il valore di potenza massimo viene

impostato dalla schermata di configurazione del CST. Durante la

corsa di SPUNTO, ACCELERAZIONE e VELOCITÀ MASSIMA del

nastro, quando i kW effettivi del motore superano il 100% di questo

limite impostato, il bit di allarme (N11:26/7 per CST1) viene impostato

su alto. Il bit viene interpretato. L'HMI visualizza il messaggio "CST1

Motor overload ALARM" (Allarme sovraccarico motore CST1) o

"CST2 Motor overload alarm" (Allarme sovraccarico motore CST2).

Per cancellare questo allarme è necessario premere il pulsante di

ripristino guasto. Il trasportatore continua a funzionare.

Errore starter riscaldatore: Il sistema PLC controlla il segnale di

feedback dello starter. Il riscaldatore esegue il ciclo ON/OFF con

la temperatura dell'olio. Se non si riceve il feedback per 500 msec

quando il PLC indica il comando Heater ON (Riscaldatore acceso).

Lo starter deve essere controllato.

NOTA: Questo allarme è pertinente solo se il sistema è

equipaggiato di riscaldatore dell'olio della coppa CST e starter

on/off.

SCHERMATA MALFUNZIONAMENTO/BLOCCO CST:

Errore starter motore: Il sistema PLC controlla il feedback del

contatto ausiliario dello starter del motore principale. Quando viene

dato il comando RUN, dovrebbe essere disponibile il feedback del

motore principale (ingresso alto), altrimenti viene interpretato questo

bit e il trasportatore non si avvia. Durante il funzionamento normale

del nastro, se questo ingresso di feedback viene perso per 500

msec, il nastro trasportatore viene arrestato. Segnale potenza kW

motore basso: Il limite kW minimo del motore viene impostato dalla

schermata HMI (in generale tra il 5 e il 20%). Durante il funzionamento

del motore senza carico, il sistema PLC controlla continuamente il

segnale analogico in ingresso proveniente dal trasduttore kW. Se

questo segnale scende al di sotto del limite impostato per 100 msec,

quando il trasportatore viene attivato, il bit viene interpretato per

l'arresto del nastro.

Motore principale in sovraccarico: Il limite superiore di

sovraccarico viene impostato dalla schermata di configurazione della

vista pannello. Durante il funzionamento a pieno carico, se qualsiasi

motore di trasmissione viene sovraccaricato per cinque secondi,

questo bit viene interpretato per l'arresto del trasportatore. È

necessario evitare il sovraccarico del nastro ed è opportuno indagare

sulla causa del sovraccarico.

Limite di sotto temperatura dell'olio della coppa: Il limite di sotto

temperatura viene impostato dalla schermata di configurazione della

vista pannello. Durante il funzionamento normale, se la temperatura

dell'olio del CST scende al di sotto di questo limite impostato, questo

bit viene interpretato per l'arresto del trasportatore. Il riscaldatore

deve essere controllato. L'olio deve essere tenuto tiepido, al di sopra

dei 7°C, prima dell'avvio del nastro.

Errore starter pompa/ventola: Il sistema PLC controlla il feedback

del contatto ausiliario della pompa e dello starter. Ogni volta che

il sistema fornisce l'uscita discreta per l'avvio della pompa o della

ventola, il feedback deve essere disponibile (ingresso alto) entro 500

msec, altrimenti questo bit viene interpretato e il trasportatore non

si avvia.

Il motore principale viene bloccato se la pressione di lubrificazione

scende al di sotto di 0,7 bar. I filtri dell'olio devono essere controllati.

Fare riferimento alla sezione dei componenti idraulici per determinare

la causa probabile del guasto.

Temperatura olio coppia HIHI: La temperatura dell'olio viene

controllata costantemente dal sistema PLC. Il limite di blocco HIHI

viene impostato dalla schermata HMI. Se la temperatura supera

questo limite per 500 msec, questo bit viene interpretato per l'arresto

del trasportatore e il blocco del motore di trasmissione principale. Il

sistema può essere riavviato quando l'olio si raffredda e raggiunge

una temperatura inferiore a 74°C. Il livello dell'olio deve essere

controllato, così come le prestazioni dello scambiatore di calore e la

calibrazione RTD.

Qualsiasi guasto interpretato su questa schermata determina

l'arresto del trasportatore. Il motore principale viene bloccato alle

condizioni seguenti:

• Errore olio lubrificazione

• Temperatura olio coppa HIHI

• Motore in sovraccarico per la terza volta.

Pressione frizione bassa: Il limite di sotto pressione viene impostato

sulla schermata della vista pannello. Prima di avviare il nastro, la

pressione della frizione deve essere pressoché zero o al di sotto del

limite impostato, all'incirca 0,7 bar. Quando si sceglie il comando

RUN, il sistema inizia a creare sulla frizione per precaricarla. Se non

si crea pressione oltre 0,7 bar entro 15 secondi, questo bit viene

interpretato e il trasportatore non si avvia. È opportuno indagare sulla

causa. Il filtro dell'olio lubrificante potrebbe essere intasato, la valvola

proporzionale potrebbe essere bloccata oppure la bobina potrebbe

essere bruciata. Potrebbero sussistere altre cause di guasto probabili

nel circuito idraulico. Per una migliore comprensione, fare riferimento

alla sezione relativa ai componenti idraulici.

Pressione frizione HIHI: Il limite di sotto pressione viene impostato

sulla schermata della vista pannello. Quando il drive è attivato e se la

pressione della frizione supera il limite superiore per la durata di un

secondo, questo bit viene interpretato per l'arresto del trasportatore.

È opportuno indagare sulla causa. La valvola proporzionale potrebbe

essere bloccata oppure l'amplificatore potrebbe essere fuori

calibrazione. La valvola RV sul collettore idraulico potrebbe essere

malfunzionante. È opportuno controllare la pressione del sistema

con un manometro. Quando il motore è in funzione, il manometro

dovrebbe indicare 20,7 bar. Regolare la valvola RV per mantenere la

pressione del sistema a 20,7 bar. Potrebbero sussistere altre cause

di guasto nel circuito idraulico. Per una migliore comprensione, fare

riferimento alla sezione relativa ai componenti idraulici.

13

Velocità non rilevata durante lo spunto: Una volta precaricata la

frizione, il sistema PLC continua ad applicare pressione sulla frizione

per ottenere lo spunto. Si prevede che il nastro inizi a muoversi

entro 30 secondi. Se il trasportatore è equipaggiato di sistema di

controllo dei freni digitale o analogico, il tempo di 30 secondi per il

rilevamento della velocità viene regolato, in base al tempo di rilascio

del freno. Se non viene rilevata alcuna velocità dopo il precarico,

entro questo specifico periodo di tempo, il bit viene interpretato e il

movimento del nastro arrestato. Deve essere controllato il sistema

frenante nonché la valvola proporzionale o qualsiasi altro ostacolo

che potrebbe trattenere il nastro e impedirgli di muoversi. Anche il

circuito di velocità deve essere controllato. Il sensore TAC potrebbe

essere danneggiato o potrebbe essere presente una connessione

elettrica allentata. Per correggere questo problema, dalla schermata

HMI, selezionare il sensore Other TAC e riavviare il trasportatore.

Pressione frizione troppo elevata per avviare il trasportatore:

Quando il trasportatore viene arrestato, tutta la pressione sulla

frizione viene rilasciata. Il sistema PLC assicura che prima del segnale

RUN, non deve sussistere alcuna pressione sulla pila della frizione.

Il limite inferiore viene impostato dalla schermata Configurazione

dell'HMI. Se sussiste pressione superiore al limite impostato, questo

bit viene interpretato e il trasportatore non si avvia. Deve essere

controllata la valvola di blocco, che deve essere reimpostata dal

sistema PLC per il rilascio della pressione bloccata dopo che il nastro

è stato arrestato. Accertarsi che la bobina della valvola di blocco sia

alimentata ponendo su di essa un cacciavite per rilevare l'attrazione

magnetica. Se necessario, sostituire la bobina bruciata. Controllare la

calibrazione zero della fase del trasduttore di pressione della frizione.

Slip CST alto/basso: La velocità dell'albero di uscita è controllata

costantemente e confrontata con il segnale di velocità dell'encoder

del nastro. Quando il drive è attivato e se lo slip tra l'albero e il nastro

si verifica a ± 20% della velocità per cinque secondi, questo bit viene

interpretato. Il trasportatore viene arrestato. È necessario controllare

l'allineamento nastro/puleggia e la regolazione della tensione. Inoltre,

in condizioni bagnate, se il nastro viene sovraccaricato, si verifica lo

slip sulla puleggia ad alta tensione. Il carico dovrebbe essere ridotto

onde evitare lo slittamento.

Motore CST sovraccaricato la terza volta: Se il nastro viene avviato

ripetutamente sotto un carico pesante, quando si attiva l'allarme di

sovraccarico per la terza volta, il sistema PLC blocca il motore.