Capitolo 8 – I nuovi sistemi di generazione

CAP. 8 – I nuovi sistemi di generazione

1. Celle a combustibile

Il panorama della produzione di energia elettrica, tradizionalmente caratterizzato da un’ampia

articolazione dei sistemi di generazione a causa di un complesso intreccio di fattori tecnici,

economici, legislativi e politici oltre che della disponibilità di sorgenti primarie, è divenuto in

questi ultimi anni sempre più condizionato da vincoli ambientali.

Le maggiori spinte in questa direzione derivano dal rifiuto del nucleare, dalla crescente difficoltà

(pressoché indipendente dalla tipologia dell’impianto) nell’individuare siti per impianti di grande

potenza e dalle preoccupazioni sugli effetti dei gas serra, culminate negli impegni “post-Kyoto” per

una drastica riduzione delle emissioni di anidride carbonica.

Di qui l’attenzione verso nuovi sistemi di produzione, assai suggestivi ma ancora lontani dal dare

risposte quantitativamente adeguate ai reali fabbisogni di energia e, di conseguenza, il parallelo

interesse per impianti di produzione in grado di minimizzare i consumi di combustibile (di origine

sia fossile che rinnovabile) grazie a rendimenti “black box” particolarmente elevati.

Tra questi le celle o pile a combustibile (fuel cells), capaci di coprire un’ampia gamma di potenze,

appaiono oggi molto attraenti: esse sono infatti caratterizzate da elevati rendimenti di conversione,

anche su taglie medio-piccole e/o a carico parziale, e hanno un impatto ambientale praticamente

nullo.

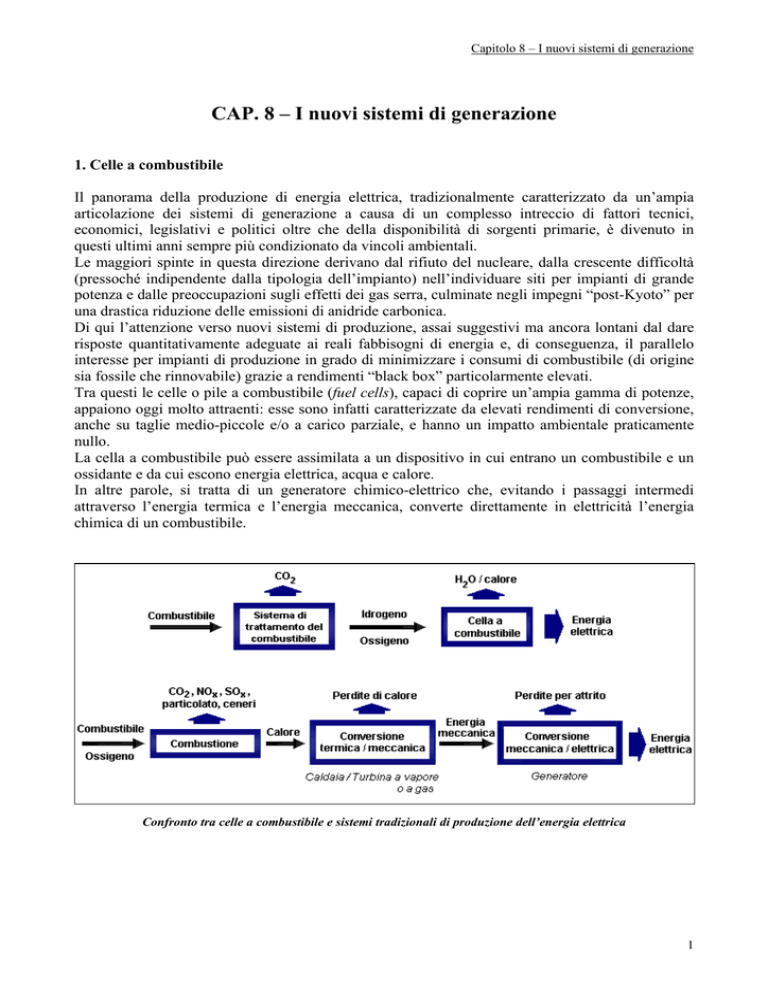

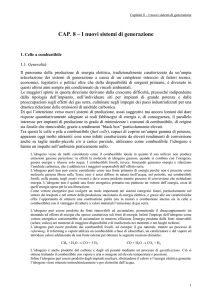

La cella a combustibile può essere assimilata a un dispositivo in cui entrano un combustibile e un

ossidante e da cui escono energia elettrica, acqua e calore.

In altre parole, si tratta di un generatore chimico-elettrico che, evitando i passaggi intermedi

attraverso l’energia termica e l’energia meccanica, converte direttamente in elettricità l’energia

chimica di un combustibile.

Confronto tra celle a combustibile e sistemi tradizionali di produzione dell’energia elettrica

1

Capitolo 8 – I nuovi sistemi di generazione

I principali meccanismi funzionali sono assicurati essenzialmente da due elettrodi, catodo e anodo,

ove avvengono le reazioni chimiche che complessivamente presiedono all’ossidazione controllata

del combustibile, da un elettrolita con funzione di trasporto degli ioni dall’anodo al catodo (o

viceversa, secondo il tipo di elettrolita e la carica positiva o negativa degli ioni) e dai sistemi di

adduzione dei gas di processo e di prelievo della corrente elettrica.

Proprio la corrente elettrica, che dipende dalla richiesta di potenza da parte dell’utilizzatore, è lo

strumento di controllo della reazione di ossidazione che avviene nella pila.

Elevati prelievi di potenza, e quindi elevate correnti, consentono forti flussi ionici attraverso

l’elettrolita, permettendo una accelerazione della reazione; al contrario, in assenza di richiesta di

potenza (e quindi a corrente nulla) non si ha flusso ionico attraverso l’elettrolita e la reazione risulta

impedita.

Si hanno due condizioni di funzionamento estreme:

• per effetto della corrente richiesta tutto il combustibile inviato alla cella viene ossidato ed esce

quindi totalmente esausto (sotto forma di anidride carbonica e acqua): in questo caso si dice che

il coefficiente di utilizzo del combustibile è del 100%;

• in assenza di corrente (funzionamento a vuoto) la reazione si arresta e quindi il combustibile

transita attraverso la cella senza essere ossidato e ne esce inalterato: in questo caso si dice che il

coefficiente di utilizzo del combustibile è dello 0%.

In realtà nessuno di questi casi ha interesse pratico: nel primo, benché lo sfruttamento del

combustibile sia massimo, la cella funziona in condizioni operative lontane da quelle ottimali e

quindi con rendimenti assai inferiori a quelli massimi ottenibili; nel secondo, evidentemente, il

rendimento è nullo.

Nella pratica conviene mantenere il coefficiente di utilizzo del combustibile in una fascia ben

definita, regolando la portata di combustibile in funzione della corrente richiesta.

Il campo ottimale è prescelto in funzione di numerosi fattori, tecnici ed economici, ma comunque

riconducibili al tipo di applicazione e alla configurazione d’impianto.

Il combustibile generalmente utilizzato è l’idrogeno1.

1

L’idrogeno può essere prodotto da combustibili fossili (ad esempio gas naturale) tramite un processo di reforming.

Il reforming a vapore utilizza il combustibile a base di idrocarburi, un catalizzatore e del vapore e introduce calore

addizionale da una fonte esterna per ottenere le seguenti reazioni chimiche:

CH4 + H2O ↔ CO + 3 H2

CO + H2O ↔ CO2 + H2

L’idrogeno è anche prodotto dal carbone e dagli oli pesanti mediante un processo di gassificazione. Ciò si ottiene

trattando il combustibile con vapore e aria o ossigeno ad elevate temperature e pressioni.

Infine l’idrogeno può essere prodotto dagli impianti nucleari, sfruttandone il calore o l’energia elettrica generata:

l’idrogeno viene ottenuto termochimicamente o per elettrolisi dall’acqua.

2

Capitolo 8 – I nuovi sistemi di generazione

Esistono varie opzioni tecnologiche a seconda del tipo di elettrolita, ossia del conduttore ionico a

cui, all’interno della cella, è affidato il compito fondamentale di trasportare le cariche elettriche

dall’anodo al catodo (o viceversa).

La tabella seguente riporta le principali filiere di celle a combustibile, classificate per l’appunto

rispetto al tipo di elettrolita, con evidenziate le principali caratteristiche.

Classificazione rispetto al tipo

di elettrolita

AFC

(Alkalin Fuel Cell)

PEFC

(Polymer Electrolyte Fuel Cell)

PAFC

(Phosphoric Acid Fuel Cell)

MCFC

(Molten Carbonate Fuel Cell)

SOFC

(Solid Oxide Fuel Cell)

Ioni

trasferiti

attraverso

l’elettrolita

OH-

Temperatura

media di

esercizio

(°C)

60÷100

Efficienza

elettrica

(%)

50

Temperatura

calore residuo

disponibile

(°C)

<60

H+

Densità di

potenza

(mW/cm2)

300÷500

80÷120

40

60÷80

300÷900

H+

180÷200

40

70÷80

150÷300

CO3=

630÷670

600÷700

150

O=

800÷1000

50÷55

(60÷65)

50÷55

(60÷65)

700÷1000

150÷270

Già da un primo esame della tabella è facile intuire come le differenze tecnologiche indotte dal tipo

di elettrolita, che si riflettono nella temperatura di funzionamento, nel rendimento elettrico e nella

qualità del calore reso disponibile, possano predeterminare, per ciascuna filiera, campi di

applicazione specifici o privilegiati, con tempi di sviluppo e maturazione tecnologica anche

sensibilmente differenziati. Altri elementi che possono concorrere alla scelta applicativa sono la

densità di potenza, la flessibilità rispetto al combustibile e, ovviamente, il costo.

Naturalmente queste filiere, oltre che per l’elettrolita, differiscono anche per i materiali degli altri

componenti.

Schematicamente si può dire che la bassa temperatura pone minori problemi tecnologici, favorendo

in genere l’impiego di materiali meno pregiati. Tuttavia, per ottenere cinetiche di reazione

accettabili, occorre fare ricorso a catalizzatori a base di metalli nobili (tipicamente platino).

3

Capitolo 8 – I nuovi sistemi di generazione

Nonostante ciò, i rendimenti elettrici rimangono relativamente bassi e, ovviamente, la qualità del

calore reso disponibile è modesta.

Al contrario, le pile a combustibile ad alta temperatura, pur presentando qualche maggiore

problema tecnologico, possono raggiungere rendimenti elettrici fino al 50÷55% e, grazie alla

qualità del calore residuo, si possono ben integrare, per taglie di impianto adeguate, in cicli di tipo

combinato, permettendo in questo modo di incrementare il rendimento elettrico di ulteriori 10÷15

punti percentuali, cioè fino a valori dell’ordine del 60÷65%, mantenendo nel contempo una buona

capacità cogenerativa.

Una conformazione tipica di un sistema di generazione a celle può essere quello riportato in modo

schematico nella figura seguente.

Al centro troviamo la sezione elettrochimica, costituita da un insieme di celle singole assemblate in

uno o più pacchi (stack), che rappresenta il cuore del sistema.

4

Capitolo 8 – I nuovi sistemi di generazione

A monte vi è una sezione di trattamento del combustibile (reformer, spesso preceduto da un sistema

di clean-up), che serve a trasformare il combustibile primario (gas naturale, biogas, gas di discarica

o landfil gas, gas da carbone, gasolio, metanolo) in un gas ricco di idrogeno per alimentare le celle.

Poiché l’uscita elettrica di una pila a combustibile è in corrente continua, è anche necessario un

sistema di condizionamento della potenza elettrica per la trasformazione in alternata (inverter), per

l’adeguamento della tensione e, in caso di collegamento in rete, per assicurare le corrette interfacce

e le opportune regolazioni (ad esempio, la potenza reattiva).

Vi è poi un sistema di regolazione e recupero del calore, che ha lo scopo primario di smaltire il

calore prodotto dalla pila fornendo l’apporto tecnico richiesto dal sistema di trattamento del

combustibile e permettendo il recupero del calore residuo a fini di cogenerazione.

Il coordinamento operativo delle diverse sezioni, nonché tutti gli interventi necessari per la

sicurezza dell’impianto o per far fronte a possibili avarie o malfunzionamenti, è assicurato da un

sistema di supervisione e controllo.

Si possono rapidamente analizzare i principali vantaggi delle celle a combustibile:

• rendimenti elettrici elevati, con minima dipendenza dalla taglia e dalla parzializzazione del

carico;

• possibilità di cogenerazione e, per le filiere ad alta temperatura, di integrazione in cicli

combinati;

• ridotto impatto ambientale, grazie a bassissime emissioni inquinanti, minime emissioni

acustiche, ridotte emissioni di anidride carbonica per gli alti rendimenti;

• flessibilità rispetto al combustibile;

• modularità in un’ampia gamma di potenze;

• facilità nell’individuazione dei siti di installazione, anche in zone densamente abitate e con

stringenti vincoli ambientali;

• elevata affidabilità e bassa manutenzione per l’assenza di parti in movimento;

• capacità di offrire un’elevata power quality sotto il profilo della continuità, disponibilità,

possibilità di regolazione locale della potenza attiva e reattiva;

• pronta risposta alle variazioni di carico.

Per contro, uno dei principali limiti alla diffusione delle celle a combustibile è rappresentata dagli

alti costi.

I diversi livelli di maturità attualmente raggiunti in materia non permettono confronti omogenei ed

esaustivi né rispetto ai generatori tradizionali né tra i diversi tipi di celle.

Per dare un’idea degli sforzi ancora necessari per ottenere una netta riduzione dei costi, sono

riportate nella tabella seguente (per le diverse filiere, escluse le alcaline per le quali non si

intravvedono concrete prospettive commerciali) alcune stime di costo riferite al 2000 raffrontate

con gli obiettivi previsti per il 2006.

Filiera

PEFC (Polymer Electrolyte Fuel Cell)

PAFC (Phosphoric Acid Fuel Cell)

MCFC (Molten Carbonate Fuel Cell)

SOFC (Solid Oxide Fuel Cell)

Stima costi nel 2000

($/kW)

14.000÷30.000

3.000÷3.200

12.000÷25.000

20.000÷100.000

Target costi al 2006

($/kW)

1.200÷1.400

1.000÷1.600

1.300÷2.000

1.400÷2.300

5

Capitolo 8 – I nuovi sistemi di generazione

A titolo di esempio, sotto alcune condizioni tipiche, si può definire una scala di riferimento nella

quale:

• la generazione commerciale e l’autogenerazione nel campo tra 200 kW e 2 MW accettano i costi

ammissibili più alti (1300÷2000 $/kW);

• la cogenerazione industriale leggera e la generazione distribuita nella gamma tra 100 kW e 20

MW accettano costi ammissibili intermedi su una forbice piuttosto ampia (1000÷2000 $/kW);

• la cogenerazione industriale pesante, il repowering e la generazione centralizzata, salvo

eccezioni, sono nella gamma inferiore dei costi ammissibili.

Per quanto riguarda lo stato dell’arte, le caratteristiche e gli impieghi delle diverse filiere, si può

dire che:

• le celle alcaline (AFC) usano come elettrolita una soluzione acquosa di idrossido di potassio e

hanno elettrodi porosi a base di nichel. Esse richiedono gas di alimentazione molto puri

(idrogeno e ossigeno). Pur avendo raggiunto un buon grado di maturità tecnologica, sono

attualmente utilizzate per usi speciali (applicazioni militari e spaziali).

• le celle a membrana polimerica (PEM, PEFC o SPFC) utilizzano come elettrolita una membrana

solfonica perfluorurata sulla quale vengono depositati direttamente gli elettrodi a base di platino.

Queste celle sono sviluppate soprattutto per la trazione elettrica e la generazione/cogenerazione

di piccola taglia (1÷250 kW).

6

Capitolo 8 – I nuovi sistemi di generazione

• le celle ad acido fosforico (PAFC) usano come elettrolita una soluzione relativamente

concentrata di acido fosforico imbibito in una matrice di carburo di silicio, posta tra due elettrodi

a base di grafite opportunamente trattati con piccole quantità di platino con funzioni di

catalizzatore. Sono classificate come celle a media temperatura e permettono di utilizzare il

calore prodotto sia per le fasi di preriscaldamento del processo di reforming del combustibile sia

per utenze esterne. Rappresentano la tecnologia più matura per gli impieghi stazionari, con

commercializzazione già avviata per le applicazioni di cogenerazione nei settori residenziale e

terziario (100÷200 kW).

• le celle a carbonati fusi (MCFC) impiegano come elettrolita una miscela di carbonati,

tipicamente di litio e di potassio, fusa alla temperatura di funzionamento di 600÷700°C,

trattenuta da una matrice porosa costituita da alluminato di litio. Gli elettrodi, porosi, sono a base

di nichel. Il meccanismo di funzionamento richiede la continua formazione al catodo di ioni

carbonato, il che si ottiene ricircolando al catodo l’anidride carbonica che si produce all’anodo.

Pur richiedendo ancora alcuni affinamenti tecnologici e qualche miglioramento nei materiali, le

celle a carbonati fusi possono ormai ritenersi vicine alla commercializzazione. Esse sono

promettenti soprattutto per la generazione di energia elettrica e la cogenerazione da qualche

centinaio di kW ad alcune decine di MW.

7

Capitolo 8 – I nuovi sistemi di generazione

• le celle a ossidi solidi (SOFC) utilizzano come elettrolita ossido di zirconio stabilizzato con

ossido di ittrio, mentre l’anodo e il catodo sono costituiti rispettivamente da un cermet a base di

nichel-ossido di zirconio e da manganito di lantanio opportunamente drogato. Esse devono

operare ad alta temperatura per assicurare una conducibilità sufficiente all’elettrolita.

Come le celle a carbonati, sono promettenti soprattutto per la generazione di energia elettrica e

la cogenerazione da qualche kW ad alcune decine di MW.

• le celle a metanolo diretto (DMFC, Direct Methanol Fuel Cell) operano a temperature tra 70° e

120°C e come le SPFC utilizzano come elettrolita una membrana polimerica. In esse il

catalizzatore anodico estrae l’idrogeno dal metanolo liquido, evitando così la necessità di un

reformer del combustibile.

Sono ancora nello stadio di ricerca di laboratorio.

8

Capitolo 8 – I nuovi sistemi di generazione

2. Conversione magnetoidrodinamica (MHD)

Fra le tecnologie che potrebbero essere usate nel futuro per produrre energia elettrica c’è la

conversione magnetoidrodinamica (MHD-MagnetoHydroDynamic).

E’ noto, dalla legge di Lorentz, che se si ha un conduttore elettrico percorso da corrente e immerso

in un campo magnetico, nasce sul conduttore stesso una forza che è perpendicolare alla direzione

del campo magnetico e della corrente.

La forza di Lorentz è esprimibile con la formula:

r

r r

F = qv ∧ B

r

r

dove q è la carica elettrica che si muove con velocità v entro un campo magnetico di induzione B .

In un convertitore MHD il conduttore elettrico è sostituito da una corrente di plasma ad altissima

velocità, e cioè di un gas portato a temperatura così alta da essere per la maggior parte ionizzato,

cosicché la corrente fluida non è più costituita da molecole elettricamente neutre ma anche da una

miscela di ioni positivi e di elettroni.

Se tale corrente fluida viene sottoposta ad un fortissimo campo magnetico avente direzione

perpendicolare a quella del moto, si genera su ogni ione ed elettrone una forza che tende a deviarlo

in direzione perpendicolare a quella della corrente e del campo magnetico.

Se si dispongono ai lati opposti della corrente di plasma due elettrodi, gli elettroni potranno essere

raccolti all’anodo mentre gli ioni giungeranno al catodo: tra i due elettrodi si creerà così una

differenza di potenziale, utilizzata per far circolare un corrente elettrica continua in un circuito

esterno utilizzatore.

Naturalmente alla produzione di energia elettrica si accompagna la riduzione di energia cinetica e

termica della corrente fluida.

Gli esperimenti attuali (su scala pilota preindustriale) considerano più promettente un ciclo aperto,

che usi un combustibile fossile e in cui il gas caldo uscente dal convertitore MHD venga utilizzato

in un impianto di tipo convenzionale. La conducibilità del plasma può essere incrementata

inserendo un seme (seed), ad esempio potassio.

In queste condizioni si possono raggiungere efficienze dell’ordine del 50%, con condizioni

accettabili per quanto riguarda le emissioni di inquinanti; usando superconduttori ad alto campo, si

pensa di ottenere anche rese del 60%.

9

Capitolo 8 – I nuovi sistemi di generazione

Il ciclo chiuso prevede invece l’utilizzo di un reattore nucleare come fonte di calore.

Poiché il gas utilizzato non è disperso nell’atmosfera, esso può essere scelto più costoso ma dotato

di caratteristiche fisiche più avanzate (miglior ionizzazione e più alte proprietà di conduzione

elettrica).

Nonostante siano già in funzione impianti sperimentali MHD di dimensioni cospicue, i problemi

tecnologici da superare per poter commercializzare questa opzione sono notevoli, e vanno dallo

sviluppo di scambiatori di calore a temperature molto elevate (intorno ai 1500°C) a quello di canali

durevoli per il plasma e di grandi magneti superconduttori.

10

Capitolo 8 – I nuovi sistemi di generazione

3. Conversione elettrogasdinamica (EGD)

Una corrente di gas, che trasporta polveri o particelle allo stato di aerosol, fluisce lungo un

condotto, come mostrato in figura.

Ci sono tre elettrodi: un emettitore, un attrattore e un collettore.

Le particelle nella corrente gassosa vengono caricate elettricamente da un sistema di scarica ad

effetto corona, posto nel condotto tra l’emettitore e l’attrattore.

La corrente del gas porta la maggior parte delle particelle caricate elettricamente verso il collettore,

dove esse cedono la loro carica e alimentano una corrente su un circuito esterno.

Nel condotto tra emettitore e collettore si instaura un campo elettrico che cerca di muovere le

particelle in direzione contraria alla corrente del gas. Tale corrente lavora quindi per vincere queste

forze elettrostatiche e converte la sua energia termica e cinetica in energia elettrica.

L’attività di trasporto delle cariche non dipende dalla ionizzazione termica del gas e perciò non

esistono limiti di temperatura inferiore per il funzionamento del sistema. Ciò significa che l’intero

campo di temperature della sorgente di calore può essere utilizzato per la conversione diretta del

calore in energia elettrica.

Come per la generazione MHD, il sistema EGD può essere inserito in un ciclo aperto (con

combustione di un combustibile fossile) o in un ciclo chiuso (con reattore nucleare).

Stime teoriche hanno indicato che un sistema EGD a ciclo aperto, che brucia carbone polverizzato e

utilizza le ceneri volanti per trasportare le cariche elettriche, potrebbe operare con rendimento

intorno al 50% con temperatura all’ingresso di circa 1800 K.

Le difficoltà realizzative sono incentrate principalmente su due problemi: il raggiungimento di

intensità di campo elettrico estremamente elevate e la riduzione degli effetti di carica spaziale.

11

Capitolo 8 – I nuovi sistemi di generazione

4. Onde e correnti

Si tratta di un’energia che potrebbe avere un interesse locale, ma il cui sfruttamento è oneroso e

antieconomico anche in paesi, come la Gran Bretagna e il Giappone, ove il moto ondoso convoglia

un’energia di un ordine di grandezza superiore a quella dei mari italiani.

Non va dimenticato che gli impianti devono essere progettati per sopportare le tempeste e che

hanno un impatto negativo sull’ambiente.

L’energia delle onde può essere convertita, mediante adeguati meccanismi, in moto rotatorio o

oscillatorio o nel movimento di un fluido di processo in modo tale da azionare un generatore di

corrente.

La potenza sprigionata dalle onde che si infrangono sulle coste di tutto il mondo ammonta a circa 3

TW. Tuttavia tale potenza può essere utilizzata soltanto nelle zone in cui le onde sono abbastanza

alte e regolari. Infatti la quantità di energia recuperabile dipende, in misura esponenziale,

dall’ampiezza dell’onda, vale a dire dalla differenza di altezza tra la cresta e il ventre:

P = 0,5 ⋅ h 2 ⋅ T

dove h è l’ampiezza e T è il periodo.

Questo vuol dire che a un’altezza media di 3 metri (quella che si ritrova in molte aree oceaniche)

corrisponde un’energia di 90 kW/m del moto ondoso, vale a dire che un impianto di conversione

lungo 250 m, con un tasso di efficienza del 50%, potrebbe soddisfare il fabbisogno di elettricità di

circa 40.000 persone.

Sebbene questa tecnologia sia ancora agli esordi, sono già stati brevettati oltre mille dispositivi di

conversione, che si possono raggruppare, tenendo conto del luogo sul quale insiste l’impianto, in

tre categorie:

• dispositivi vicini alla riva (near-shore device);

• dispositivi lontani dalla riva, strettamente ancorati (off-shore tight-moored device);

• dispositivi lontani dalla riva, debolmente ancorati (off-shore slack-moored device).

In base al sistema di funzionamento, invece, si possono aggregare in due grandi gruppi:

• mover (moventi), ove l’energia potenziale (in alcuni casi anche quella cinetica) delle onde è

usata per far muovere un corpo (galleggiante, acqua, aria o altro);

• eater (aspiranti), ove l’energia potenziale e cinetica dell’acqua in movimento, catturata

all’interno del dispositivo, è trasformata in energia utile tramite l’azionamento di una turbina

idraulica.

Il vantaggio principale dei dispositivi eater su quelli mover consiste nel poter affrontare onde di

altezza molto elevata.

I dispositivi mover a loro volta si distinguono in:

• dispositivi up and down (float e oscillating water column OWC), fissi o galleggianti;

• dispositivi roll/toss (single roller o pendulum e connected float);

• dispositivi d’impatto su corpo fisso o su corpo flessibile (airbag).

I dispositivi eater si distinguono in:

• dispositivi flush up (nei quali l’acqua scivola superficialmente);

• dispositivi flush in (in cui l’acqua entra all’interno del dispositivo).

I dispositivi di superficie che seguono il movimento delle onde (float device - dispositivo

galleggiante; pitching device - dispositivo pivottante) utilizzano un organo meccanico di

trasmissione tra gli oggetti galleggianti o tra un oggetto galleggiante e uno fisso per produrre

12

Capitolo 8 – I nuovi sistemi di generazione

energia meccanica. Un dispositivo pivottante molto efficiente (80%) è il salter duck, composto da

una serie di serbatoi galleggianti che possono ruotare attorno a un’asta trasmettendo un moto

circolare.

Nei dispositivi OWC le onde provocano una variazione di pressione all’interno di un cilindro, o

altro dispositivo simile, avente l’apertura inferiore molto al di sotto della superficie del mare

(15÷20 m). Il fluido che fa muovere le turbine è normalmente aria. Oltre ad essere molto rumorosi,

questi impianti vicini alla riva presentano un considerevole impatto visivo. Tuttavia rappresentano

attualmente la via più collaudata ed economicamente percorribile di conversione del moto ondoso.

Tre impianti giapponesi OWC, uno da 60 kW, uno da 30 kW e un altro da 20 kW si trovano

localizzati, rispettivamente, sulla costa di Kuju-kuri, sulla costa di Sakata e sull’isola di Tsushima.

Altri impianti, alcuni dimostrativi, si trovano in Cina, in India, in Norvegia, in Gran Bretagna.

In base a una recente ricerca del governo inglese sarebbe possibile generare elettricità, utilizzando

impianti della potenza di 50 kW/m e del tipo salter duck o clam con turbine Wells, ad un costo di

circa 0,1 $/kWh.

Processo OWC

Notevole interesse potrebbero infine presentare le correnti marine, particolarmente in certe località

ove ci sono enormi masse in movimento; questo è il caso dello stretto di Messina, dove, a circa 100

metri di profondità, c’è una corrente di quasi un milione di metri cubi al secondo che si sposta alla

velocità di circa 4 m/s, e che si inverte ogni 6 ore.

13

Capitolo 8 – I nuovi sistemi di generazione

5. Gradienti termici oceanici

Negli oceani, tra le acque calde in superficie e quelle fredde in profondità, c’è una differenza di

temperatura (che nei mari caldi può arrivare a 20°C) che può essere sfruttata con cicli opportuni.

E’ possibile, ad esempio, realizzare un ciclo inverso a quello frigorifero, facendo vaporizzare un

liquido a basso punto di ebollizione (come l’ammoniaca); il vapore si espande in una turbina e

viene liquefatto con l’acqua fredda pompata dalle profondità marine.

Ma si potrebbe anche usare direttamente l’acqua calda, vaporizzandola sotto vuoto.

La tecnologia è nota con il nome di OTEC (Ocean Thermal Energy Conversion).

Dati i relativamente piccoli salti termici, l’efficienza termodinamica non può che essere bassa,

mentre i costi di impianto e di gestione risultano assai elevati.

Inoltre, alla gratuità e rinnovabilità della fonte si contrappongono i grandi macchinari (ad esempio,

il progetto di una centrale OTEC da 100 MW prevede un impianto del peso di 200.000 tonnellate) e

una notevole massa di fluido per lo scambio termico.

Gli impianti OTEC, situabili sulla terraferma (on-shore) o in mare aperto (off-shore) su navi o

piattaforme ancorate, possono essere sostanzialmente di tre tipi:

• a ciclo chiuso, Closed-Cycle OTEC (CC-OTEC),

• a ciclo aperto, Open-Cycle OTEC (OC-OTEC),

• ibrido, Hybrid-Cycle OTEC (HC-OTEC).

In un impianto OTEC a ciclo chiuso l’acqua di mare calda fa vaporizzare un fluido di lavoro (ad

esempio ammoniaca) che attraversa uno scambiatore di calore (evaporatore).

Il vapore si espande in una turbina di bassa pressione, accoppiata ad un alternatore.

Il vapore, al termine dell’espansione, viene condensato in un altro scambiatore di calore

(condensatore) che utilizza acqua di mare fredda pompata dalle profondità oceaniche.

Il condensato viene ripompato nel vaporizzatore, per ripetere il ciclo.

14

Capitolo 8 – I nuovi sistemi di generazione

In un impianto OTEC a ciclo aperto l’acqua di mare calda è il fluido di lavoro.

Questa acqua calda viene evaporata a flash in una camera sotto vuoto, in modo da produrre vapore

ad una pressione assoluta di circa 2,4 kPa.

Il vapore si espande in una turbina di bassa pressione che è accoppiata ad un alternatore.

Il vapore, dopo l’espansione in turbina, viene condensato in un condensatore in cui circola acqua di

mare fredda pompata dalle profondità oceaniche.

Se si adotta un condensatore a superficie, il vapore che condensa rimane separato dall’acqua di

mare fredda e può fornire acqua dissalata.

Un ciclo ibrido combina le caratteristiche del ciclo chiuso unitamente a quelle del ciclo aperto.

In un ciclo ibrido, infatti, l’acqua di mare calda entra in una camera sotto vuoto dove subisce

un’evaporazione a flash. Il vapore così prodotto fa vaporizzare un fluido di lavoro (ad esempio

ammoniaca) che compie un ciclo chiuso: si espande in una turbina, viene condensato e fornisce

acqua dissalata.

15

Capitolo 8 – I nuovi sistemi di generazione

6. Fusione nucleare

La fusione nucleare è il processo che dà energia al sole e a tutte le stelle: al loro centro la

temperatura è così elevata (decine di milioni di gradi) che la materia è disgregata nei suoi

componenti, nuclei ed elettroni, raggiungendo lo stato di plasma. A queste temperature i nuclei di

idrogeno presenti nelle stelle si possono fondere tra di loro liberando energia.

La fusione nucleare controllata punta a realizzare macchine capaci di fondere, in condizioni di

altissima temperatura, i nuclei di atomi leggeri come il deuterio e il tritio per produrre grandi

quantità di energia, con meccanismi analoghi a quanto avviene nel sole e nelle stelle.

Si tratta di un’attività di ricerca e sviluppo che richiede enormi risorse e che perciò sta stimolando

grosse collaborazioni internazionali. Essa ha prospettive di tempi molto lunghi, per dimostrare

innanzitutto la fattibilità scientifica di ottenimento di energia utile dalla fusione, poi per lo sviluppo

integrato delle complesse tecnologie necessarie alla loro industrializzazione, per giungere infine a

prototipi industriali che consentano di valutare in modo più preciso gli aspetti economici e quelli

ambientali. Non è pensabile allora che si possa produrre energia elettrica in quantità significative

con questa tecnologia prima di alcune decine di anni.

Sono possibili diverse reazioni di fusione; tuttavia le più interessanti in termini di resa energetica e

di fattibilità sono quelle che utilizzano i due isotopi dell’idrogeno: il deuterio (D) e il tritio (T).

D+D=He3+n+5,2⋅10-13 Joule

D+D=T+p+6,4⋅10-13 Joule

D+T=He4+n+28,2⋅10-13 Joule

D+He3=He4+p+29,4⋅10-13 Joule

Il combustibile base di una reazione di fusione è il deuterio.

Nelle prime due reazioni, che hanno praticamente uguale probabilità di avvenire, due nuclei di

deuterio reagiscono tra loro liberando energia e dando luogo alla formazione di elio He3 o tritio e

l’emissione di un neutrone (n) o di un protone (p).

Nelle altre reazioni, invece, il nucleo di deuterio reagisce rispettivamente con un nucleo di tritio e

con uno di elio-3, liberando energia e producendo elio-4 (che costituisce la cosiddetta particella α),

un neutrone e un protone.

L’energia dei neutroni prodotti può essere convertita in calore in un mantello di materiale

opportuno che riveste il nocciolo, ossia la zona di fusione.

Mentre il deuterio è estemamente abbondante (infatti si trova nell’acqua in una percentuale di

0,017%), il tritio non si trova in natura e deve perciò essere prodotto dal litio per cattura neutronica:

Li6+n=T+He4+7,7⋅10-13 Joule

Li7+n=T+He4+n−4,0⋅10-13 Joule

Il litio, assieme al deuterio, costituisce dunque un materiale essenziale per un reattore a fusione.

Le riserve note di minerali ad alto tenore di litio hanno un contenuto energetico paragonabile a

quello delle riserve di urano e torio; il litio si può inoltre estrarre, sebbene a costi più elevati, dai

minerali a basso tenore, molto diffusi nella litosfera, nonché dal mare.

Le reazioni di fusione sono difficili da ottenere in quanto i nuclei reagenti sono dotati di carica

positiva e pertanto sono soggetti alla repulsione elettrostatica. Affinché avvenga la reazione occorre

che i nuclei si trovino ad una distanza comparabile con quella che caratterizza l’ambito di

16

Capitolo 8 – I nuovi sistemi di generazione

intervento delle forze nucleari, vincendo la mutua repulsione coulombiana: perciò la loro velocità

di agitazione termica deve essere molto elevata (dell’ordine di 1000 km/s per il deuterio). La

probabilità che avvenga una reazione di fusione aumenta perciò con l’aumento dell’energia cinetica

e quindi della temperatura.

Le reazioni di fusione richiedono il preventivo riscaldamento del combustibile, gas di deuteriotritio, a temperature dell’ordine di 100⋅106°C.

A queste temperature gli atomi di deuterio e di tritio sono completamente ionizzati, scissi in

elettroni negativi e nuclei positivi, e formano un plasma complessivamente neutro.

Il raggiungimento di temperature così elevate, nonché il loro mantenimento, costituisce la maggiore

difficoltà per la realizzazione pratica della fusione controllata.

Il problema successivo è quello di ottenere un sistema che si autosostenga ed eroghi più energia di

quella che serve per riscaldare il plasma.

La temperatura alla quale l’energia prodotta da fusione supera le perdite dicesi temperatura di

ignizione. Ogni reazione di fusione ha una propria temperatura di ignizione; la reazione deuteriotritio ha la più bassa temperature di ignizione che si conosca (circa 40⋅106°C) mentre la reazione

deuterio-deuterio ha una temperatura di ignizione di circa 150⋅106°C.

In un reattore a fusione le particelle α, cioè i nuclei di elio-4, forniscono il calore necessario a

mantenere la temperatura del plasma attraverso la cessione di energia per urto con le particelle del

plasma stesso. Quando però si opera a temperature troppo basse per un significativo riscaldamento

di fusione, oppure si è in fase di avviamento del reattore, occorre fare ricorso a metodi di

riscaldamento diversi:

• riscaldamento elettrico per effetto Joule,

• riscaldamento a radio-frequenza,

• riscaldamento per compressione adiabatica,

• riscaldamento per iniezione di particelle neutre (atomi di idrogeno).

Il plasma deve, infine, essere confinato per un tempo abbastanza lungo affinché possa liberare una

quantità di energia significativa: ciò si ottiene con campi magnetici o tramite confinamento

inerziale mediante focalizzazione di impulsi laser.

I tempi lunghi della fusione controllata sono legati allo sviluppo delle tecnologie necessarie

all’industrializzazione, qualunque sia il tipo di confinamento o l’opzione progettuale che verranno

prescelti.

I materiali strutturali esposti a intensi flussi di radiazione e a consistenti sbalzi di temperatura, i

mantelli che circondano la camera di reazione (destinati alla deposizione ed estrazione del calore e

alla rigenerazione del tritio), i robot per la manipolazione dei componenti, i magneti

superconduttori (per il confinamento magnetico) oppure i grandi laser o acceleratori (per il

confinamento inerziale) e molti altri necessari sottosistemi hanno un grado di complessità assai

elevato, lunghi tempi intrinseci ed elevati costi di sviluppo.

Va però rilevato che, una volta raggiunto l’obiettivo, si tratta di un’energia praticamente illimitata.

17

Capitolo 8 – I nuovi sistemi di generazione

Le sperimentazioni in atto nel campo della fusione nucleare prevedono vari progetti internazionali.

ITER (International Thermonuclear Experimental Reactor) è un grande apparato sperimentale, il cui scopo principale è

quello di produrre un plasma di deuterio e tritio che si avvicini allo stato di autosostentamento, in cui la parte

dell’energia di reazione che rimane nel plasma stesso è in grado di mantenerlo stabile bilanciando le perdite. Queste

condizioni definiscono lo stato di ignizione del plasma.

IGNITOR è il primo esperimento proposto e progettato per raggiungere le condizioni di accensione del plasma,

sfruttando le attuali conoscenze della fisica dei plasmi e le tecnologie esistenti. Esso può essere considerato il passo

necessario per studiare il comportamento del reattore a fusione e per identificare le tecnologie che potranno portare allo

sfruttamento di questa fonte di energia. Le caratteristiche tecniche della macchina e i principi fisici che la ispirano sono

basati sulla tecnologia degli alti campi magnetici con configurazioni geometriche compatte.

I sistemi di confinamento magnetico del plasma più promettenti sono quelli toroidali e, di questi, il più avanzato è il

TOKAMAK.

Nel Tokamak il plasma è riscaldato in un contenitore toroidale ed è confinato dalle pareti del contenitore stesso (per

evitare che atomi delle superfici delle pareti vadano nel combustibile, inquinandolo) per mezzo di campi magnetici.

18

Capitolo 8 – I nuovi sistemi di generazione

La foto seguente mostra la parte superiore del divertor, all’interno del contenitore (vessel).

Il divertor è un organo attraverso il quale si cerca di estrarre dal plasma le impurezze generate dalla sua interazione con

le pareti della camera toroidale e le ceneri delle reazioni di fusione, cioè le particelle alfa dopo che queste hanno ceduto

la propria energia al plasma.

Dietro il lucido rivestimento di protezione a pannelli si trova una pompa criogenica a 4°K, usata per rimuovere il

deuterio gassoso facendolo condensare.

Quando il contenitore è in funzione, la camera viene riempita di deuterio ionizzato (plasma), riscaldato a più di 100

milioni di °K.

Il plasma scorre lungo le linee del campo magnetico verso la parte alta a sinistra, dove passa allo stato neutro.

Dopo di che il deuterio scorre nell’intercapedine e viene pompato fuori dal contenitore.

Il rivestimento del divertor è a base di grafite, per resistere alle altissime temperature.

Le “finestre” nel contenitore sono accessi per vari tipi di strumentazione.

19