Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

COSA E’ LA CORROSIONE

La corrosione è un fenomeno chimico fisico che provoca il graduale ed

irreversibile deterioramento dei materiali metallici. Questi materiali in

seguito a reazioni più o meno complesse danno origine a composti la cui

resistenza chimica e meccanica è molto inferiore a quella dei metalli

originali.

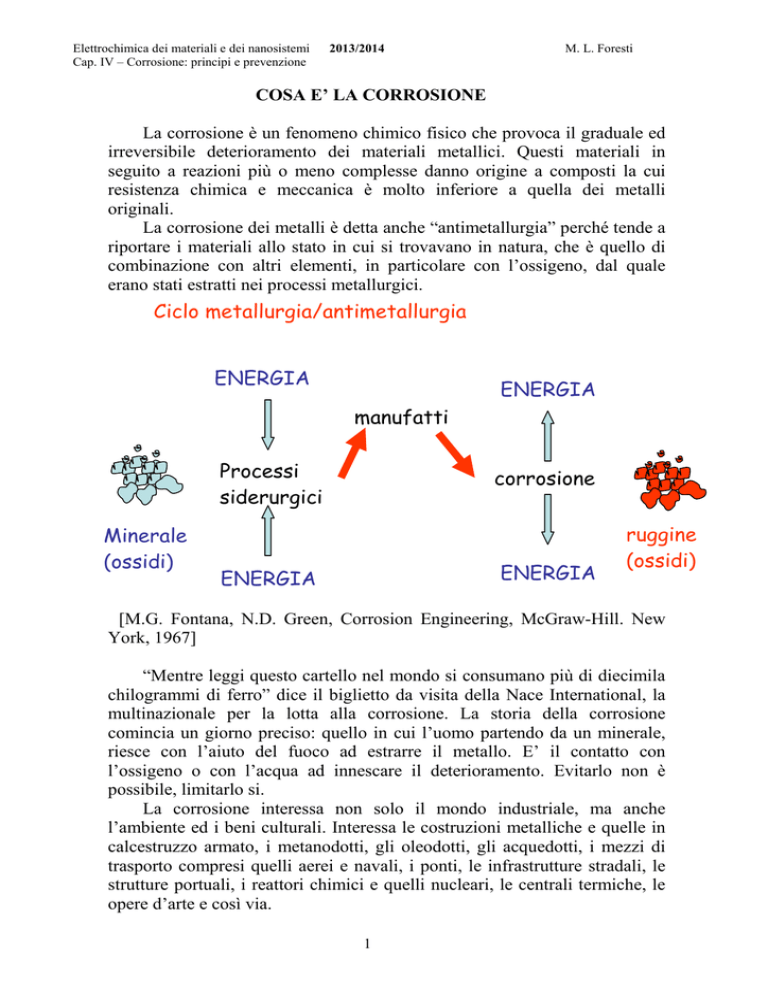

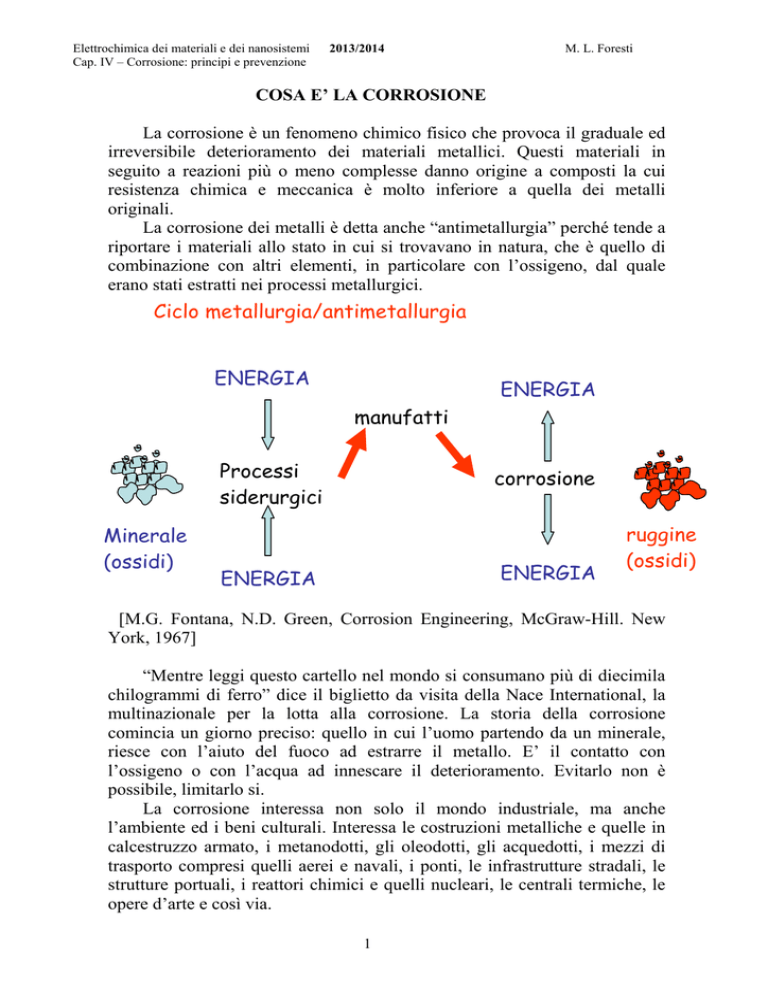

La corrosione dei metalli è detta anche “antimetallurgia” perché tende a

riportare i materiali allo stato in cui si trovavano in natura, che è quello di

combinazione con altri elementi, in particolare con l’ossigeno, dal quale

erano stati estratti nei processi metallurgici.

Ciclo metallurgia/antimetallurgia

ENERGIA

ENERGIA

manufatti

Processi

siderurgici

Minerale

(ossidi)

corrosione

ENERGIA

ENERGIA

ruggine

(ossidi)

[M.G. Fontana, N.D. Green, Corrosion Engineering, McGraw-Hill. New

York, 1967]

“Mentre leggi questo cartello nel mondo si consumano più di diecimila

chilogrammi di ferro” dice il biglietto da visita della Nace International, la

multinazionale per la lotta alla corrosione. La storia della corrosione

comincia un giorno preciso: quello in cui l’uomo partendo da un minerale,

riesce con l’aiuto del fuoco ad estrarre il metallo. E’ il contatto con

l’ossigeno o con l’acqua ad innescare il deterioramento. Evitarlo non è

possibile, limitarlo si.

La corrosione interessa non solo il mondo industriale, ma anche

l’ambiente ed i beni culturali. Interessa le costruzioni metalliche e quelle in

calcestruzzo armato, i metanodotti, gli oleodotti, gli acquedotti, i mezzi di

trasporto compresi quelli aerei e navali, i ponti, le infrastrutture stradali, le

strutture portuali, i reattori chimici e quelli nucleari, le centrali termiche, le

opere d’arte e così via.

1

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Solo in tempi recenti, tra la prima e la seconda guerra mondiale, Evans

e Wagner impongono un approccio scientifico alla comprensione del

fenomeno e solo negli anni settanta vari enti autorevoli ne quantificano gli

effetti. Stime di varia origine indicano che nei paesi industrializzati l’entità

dei danni della corrosione, pur variando da settore a settore, risulta compresa

tra il 3 e il 6% del PIL. Nella valutazione dei danni si tiene conto del valore

intrinseco dei materiali corrosi, dei costi per i loro rimpiazzo, dei costi che la

corrosione richiede per la sua prevenzione (come il ricorso a rivestimenti

protettivi o alla protezione catodica, oppure ad eventuali

sovradimensionamenti o all’impiego di materiali resistenti). Tutti questi

sono costi diretti, ai quali vanno aggiunti i costi indiretti, come quelli che

risultano dalla riduzione di vita di servizio, da perdita di prodotti, da

inquinamenti, da cedimenti improvvisi o comunque di eventi più o meno

catastrofici con conseguenze anche di perdite umane. I costi indiretti sono

evidentemente di difficile valutazione, ma in alcuni casi possono superare

non di poco i costi diretti.

La corrosione non si può annullare perché è legata all’attività

dell’uomo, ma la si potrebbe contrastare molto più di quanto non si faccia. Si

stima ad esempio che i suoi costi potrebbero essere ridotti del 20-30%

semplicemente applicando le conoscenze già disponibili.

D’altra parte la lotta alla corrosione consente di dare un contributo alla

soluzione di problemi attuali ed importanti quali la riduzione dei consumi di

materie prime, il risparmio energetico, l’affidabilità degli impianti e la

sicurezza di chi ci lavora, la salvaguardia delle opere d’arte e quindi, oltre a

quelli economici, ha rilevantissimi risvolti sociali, umani e culturali.

Corrosione non vuol dire sempre e solo danni. C’è anche una

corrosione costruttiva. Ad esempio l’attacco che si effettua per evidenziare

la struttura dei metalli, per rendere rugosa o lucida la loro superficie, per

ricoprirla con strati protettivi o con patine dall’aspetto attraente, per produrre

matrici in rilievo o per effettuare asportazioni selettive di materiale. In alcuni

casi si può parlare di corrosione creativa: l’incisione della superficie di vari

metalli che si effettua fin da medio evo per decorare armi, armature e altri

oggetti, le acqueforti prodotte con acido nitrico su lastre di acciaio o di rame,

ed infine l’ossidazione del titanio con cui il Prof. Pedeferri, crea opere d’arte

sfruttando gli effetti cromatici legati alla corrosione del titanio in condizioni

sperimentali assolutamente controllate. Il Prof. Pedeferri dell’Università di

Milano, recentemente scomparso, è stato un autorità in materia di

corrosione, e queste note introduttive sono prese dalle sue dispense

“Corrosione dei materiali metallici”.

2

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

PIETRO PEDEFERRI

Titaniocromie

3

M. L. Foresti

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Morfologia dei fenomeni corrosivi

La corrosione si può sviluppare alla superficie dei materiali metallici in

modo diffuso (corrosione generalizzata) o invece localizzata in certe zone.

In generale porta in soluzione tutti i costituenti del materiale, ma in qualche

caso ne può attaccare uno solo (corrosione selettiva) oppure può interessare

soltanto il bordo dei grani cristallini che formano il materiale (corrosione

intergranulare).

Corrosione uniforme: è quella che si verifica quando l’attacco si

sviluppa in modo uniforme. Il conseguente assottigliamento del materiale si

produce con una velocità in genere prevedibile se sono note le condizioni

ambientali.

Corrosione localizzata: è quella che si verifica quando l’attacco

avviene solo su alcune parti della superficie metallica. Ad esempio in

presenza di metalli di natura diversa a contatto tra loro, l’attacco si localizza

sul metallo meno nobile della coppia (corrosione galvanica). Nel caso di

ambienti nei quali l’ossigeno è distribuito in modo non uniforme la

corrosione si produce nelle zone carenti di ossigeno (corrosione per

aerazione differenziale). Attacchi localizzati si possono avere anche in

assenza di eterogeneità. Un attacco di questo genere è il pitting (o

vaiolatura) che è in grado di perforare elevati spessori metallici anche in

tempi molto brevi e che si innesca quando lo strato passivante di ossidi

insolubili che si forma sulla superficie dei metalli, a seguito del viene rotto

localmente. Altri tipi di attacco sono provocati dalla presenza di fessure,

interstizi, zone schermate da prodotti di corrosione che si depositano sulla

zona che si corrode. Oppure ancora si può avere corrosione provocata da

fenomeni di turbolenza, o più semplicemente per la rottura di eventuali film

protettivi.

Corrosione in presenza di sforzi di trazione: può portare alla

formazione di cricche che penetrano nei materiali in direzione

perpendicolare a quella degli sforzi. Questo tipo di attacco è particolarmente

pericoloso perché compromette la stabilità della struttura in cui si produce.

Se l’avanzamento delle cricche è connesso con l’azione dell’idrogeno

atomico si parla di infragilimento da idrogeno.

4

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

5

M. L. Foresti

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Velocità di corrosione

In un processo corrosivo, qualunque sia la morfologia dell’attacco, il

materiale metallico subisce una perdita di massa.

Attacco uniforme: la velocità di perdita di massa per unità di superficie

esposta all’ambiente aggressivo (vm) misura nel tempo l’entità del danno

provocato dall’attacco stesso ed è esprimibile come:

vm =

1

∆m

At

dove ∆m è la perdita di massa che si verifica nel tempo t ed A è l’area della

superficie esposta. Se ∆m è espressa in mg, A in dm2 e t in giorni si ha

l’unità pratica 1mdd=1 mg/(dm2 giorno).

La velocità di perdita di massa vm è importante quando si voglia conoscere la

quantità di metallo che va ad inquinare in un certo periodo di tempo un

determinato ambiente.

Viceversa, qualora sia più importante seguire nel tempo l’assottigliamento,

ovvero la perdita di spessore, è più significativa la velocità di penetrazione

all’attacco (vp) che è direttamente legata a quella di perdita di massa:

vp =

vm

1

=

∆m

ρ ρAt

dove ρ è la densità del materiale metallico.

L’unità di misura più usata in questo caso è il micron/anno (µm/anno).

Per i metalli pesanti di maggior uso (ferro, rame e zinco) vale

l’approssimazione: 1mdd ≅ 5 µm/anno

Attacco localizzato: in condizione di attacco localizzato la velocità di

perdita di massa, vm , e quella di penetrazione vp , che sono velocità medie

non sempre forniscono una misura del danno provocato. Infatti la

localizzazione dell’attacco porta a penetrazioni di gran lunga superiori alla

penetrazione media. In questo caso può essere più significativa la velocità di

penetrazione misurata nel punto di massimo attacco. E’ chiaro infatti che un

serbatoio o una tubatura perdono la loro efficienza non quando siano stati

completamente corrosi, ma quando la penetrazione dell’attacco sia arrivata

ad interessare l’intero spessore anche in un solo punto.

Corrosione a umido e corrosione a secco

Si ha corrosione a umido quando il materiale metallico è a contatto con

un ambiente che contiene acqua, mentre si ha corrosione a secco quando

6

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

l’ambiente è invece costituito da atmosfere gassose ad elevata temperatura.

Ci sono altri ambienti, quali i sali e i metalli fusi e le soluzioni non acquose,

la cui azione aggressiva non si può far rientrare né nella corrosione a umido

né in quella a secco. In questi casi i fenomeni corrosivi possono assumere

aspetti caratteristici sia dell’una che dell’altra forma di corrosione.

La distinzione tra corrosione a umido e corrosione a secco è importante

in quanto il meccanismo di corrosione è diverso. Nel caso della corrosione a

umido (di gran lunga la più importante), il meccanismo del fenomeno è di

tipo elettrochimico. Il processo di corrosione costituisce un processo anodico

di ossidazione del materiale metallico accoppiato ad un qualche processo

catodico di riduzione di una specie redox presente nell’ambiente. Pertanto i

processi di corrosione a umido seguono le leggi della termodinamica e della

cinetica elettrochimica.

Nel caso della corrosione a secco invece il meccanismo è di tipo

chimico ed i processi di corrosione sono soggetti alle leggi della

termodinamica e della cinetica chimica delle reazioni eterogenee. La cinetica

dei processi di corrosione a secco è in genere più complicata in quanto la

velocità di attacco è legata a diversi fattori quali l’aderenza ed il grado di

compattezza dei film protettivi, alla loro porosità, nonché al tipo di

conduzione (ionico o elettronico) e quindi al valore della conducibilità.

Corrosione a umido

E’ un fatto che un pezzo di metallo rimane stabile a tempo indefinito se

conservato nel vuoto. Al contatto con l’ambiente terrestre i metalli diventano

instabili in vario modo. Possono subire un deterioramento delle loro

proprietà meccaniche (comparsa di crepe e rotture per stiramento, o minore

resistenza allo stress). Possono sfogliarsi per la formazione di ossidi

superficiali. Possono addirittura scomparire per dissoluzione.

Ad eccezione di pochi (e perciò costosi) metalli nobili, tutti i metalli

sono instabili, in grado maggiore o minore , all’atmosfera terrestre. Quelli

più largamente utilizzati (Fe, Al, Cu, Ni e loro leghe) subiscono forti danni

al contatto con l’aria a meno che non vengano adeguatamente protetti.

La conclusione più ovvia è che la stabilità del metallo è determinata da

ciò che avviene alla sua superficie: se la superficie è stabile anche la massa

del metallo tende a rimanere tale. Viceversa, qualsiasi deterioramento delle

proprietà massive parte dalla superficie.

Ora, l’atmosfera è essenzialmente costituita da aria umida contenente

CO2 disciolta (nell’atmosfera marina c’è anche NaCl in sospensione).

L’umidità dell’aria quindi costituisce un elettrolita, ed è perciò abbastanza

logico aspettarsi che l’instabilità dei metalli sia legata ad una qualche

reazione di trasferimento di carica che si instaura sulla superficie a contatto

7

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

con ‘aria umida. Ed infatti eliminando dall’aria l’umidità, ovvero eliminando

l’elettrolita, i processi di corrosione vengono fortemente ridotti.

In realtà il processo di corrosione equivale alla cortocircuitazione di una

pila. Prendiamo ad esempio la pila Daniell: se i due elettrodi Zn e Cu

vengono cortocircuitati (rinunciando al lavoro elettrico) il processo continua

fino a che la forza elettromotrice diventa zero. Questo corrisponde al

raggiungimento dell’equilibrio chimico che nel caso in esame è però

fortemente spostato nel senso dell’ossidazione di Zn. Quindi la

cortocircuitazione della pila Daniell porta alla quasi completa dissoluzione

dello zinco. Lo stesso risultato si ottiene mettendo un pezzo di Cu saldato ad

uno di Zn in una soluzione di Cu2+. Ed infine lo stesso risultato si ha ancora

immergendo in una soluzione contenente ioni Cu2+ un pezzo di Zn con

inclusioni microscopiche di Cu. Contemporaneamente alla dissoluzione di

Zn si ha deposizione di Cu sulle zone già esistenti di Cu, ed addirittura si ha

formazione di nuove zone di Cu per elettrocristallizzazione. Si ha dunque un

processo di corrosione il cui meccanismo risulta abbastanza evidente: la

tendenza dello Zn ad ossidarsi rispetto al Cu (v. serie elettrochimica degli

elementi) fa sì che si formino delle aree ben distinte in cui ha luogo il

processo di ossidazione o di riduzione, cioè delle aree anodiche e catodiche ,

e quindi una pila: la resistenza generalmente bassa che si ha tra le due aree fa

sì che la pila sia praticamente in corto circuito.

Non è detto però che il meccanismo con cui procede la corrosione sia

esclusivamente questo. Infatti si ha corrosione anche di metalli ultrapuri

privi di impurezze incluse, e dunque nell’impossibilità di realizzare zone

catodiche e anodiche analoghe a quelle viste, cioè ben distinte nello spazio.

Per rifarsi sempre al caso della corrosione dello Zn metallico, non è

detto che la reazione di ossidazione di Zn sia accoppiata alla reazione di

riduzione che porta alla deposizione di Cu, o comunque di un qualche

metallo più nobile a contatto con lo Zn. Si può pensare invece a provocare la

reazione di ossidazione anodica dello Zn siano altre possibili reazioni di

riduzione catodica. Ad esempio, in un film di umidità contenente ioni

disciolti (che perciò agisce sempre da elettrolita) si può avere riduzione di

H+ o di O2:

2H3O+ + 2e → H2 + 2H2O

O2 + 2H2O + 4e → 4OH- (in ambiente alcalino)

O2 + 2H+ + 4e → 2 OH(in ambiente neutro)

+

O2 + 4H + 4e → 2H2O

(in ambiente acido)

E0=0

E0=0.401

E0=0.815

E0=1.229

In effetti, un pezzo di Zn ricoperto da aria umida è soggetto a

corrosione.

In generale, la condizione necessaria e sufficiente per il processo di

corrosione è che la reazione di dissoluzione del metallo proceda

simultaneamente ad una qualche reazione di elettroriduzione all’interfase

8

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

metallo/ambiente circostante. Perché i due processi procedano

simultaneamente occorre che la differenza di potenziale (ddp) attraverso

l’interfase sia più negativa del potenziale di equilibrio della reazione di

elettroriduzione e più positiva del potenziale di equilibrio della reazione di

elettroossidazione.

Quando si verificano queste condizioni e quando non si hanno zone

catodiche e anodiche ben separate nello spazio come nel caso visto in

precedenza, ma si ha una superficie metallica omogenea, la corrosione

procede secondo un meccanismo (di Wagner-Traud) che prevede siti di

elettronazione e di de-elettronazione che si spostano in continuazione e sono

disposti in modo random sulla superficie del metallo. Al contrario eventuali

eterogeneità tendono a fissare le reazioni di elettronazione e di deelettronazione in aree fisse.

Ora, le eterogeneità possono essere di vario tipo. Abbiamo già visto il

caso di impurezze che rappresenta il caso più ovvio. Si possono però avere

eterogeneità dovute alle diverse fasi di una lega o a distribuzioni non

uniformi di stress, o alla presenza di crepe e così via. E’ evidente allora che

se anche l’avvio del processo di corrosione è del tipo Wagner-Traud, in

breve tempo si vengono a formare ei siti di corrosione che costituiscono la

premessa per l’altro tipo di meccanismo.

L’elettrolita può anche contenere altre specie ioniche che possono

essere coinvolte in una qualche reazione catodica. Ad es.:

Fe3+ + e → Fe2+

NO3- + 3H+ + 2e → HNO2 + H2O

In presenza di diverse possibili reazioni di elettroriduzione la reazione

che predomina è quella che comporta la massima corrente di corrosione.

Infatti quando lo schema del processo prevede reazioni parallele, il processo

è controllato dalla reazione che a quel potenziale fornisce la corrente più

alta. [Al contrario, nel caso in cui lo schema preveda reazioni consecutive, il

processo è controllato dalla reazione più “lenta” che è quella che fornisce la

corrente più bassa. Infatti la corrente è una misura diretta della velocità di

reazione.]

9

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

TERMODINAMICA DELLA CORROSIONE

Supponiamo che si debba decidere se un particolare metallo è adatto o

no per l’impiego in un dato ambiente.

La domanda è se la reazione di ossidazione M → Mn++ ne accoppiata

ad una qualche reazione di riduzione procede in senso spontaneo o no. La

risposta è fornita dalla relazione termodinamica ∆G = -nFE : se il ∆G di

reazione è negativo, la reazione procede spontaneamente.

Tuttavia c’è un approccio immediato basato sui diagrammi potenziale

di equilibrio vs pH, ovvero sui diagrammi di Pourbaix.

DIAGRAMMI DI POURBAIX

Marcel Pourbaix ha introdotto nel 1945 i diagrammi di potenziale - pH

che forniscono i potenziali di equilibrio delle reazioni elettrochimiche al

variare del pH. In questo modo è possibile stabilire gli intervalli di pH e di

potenziale in cui si può avere la passivazione dei metalli, cioè la separazione

alla loro superficie di ossidi o di altri composti che spesso ne aumentano la

resistenza, oppure quelli in cui i metalli possono essere ossidati (possibile

corrosione) o quelli in cui invece il fenomeno corrosivo è da escludere

(condizioni di immunità).

L’approccio è il seguente: supponiamo che la reazione

M → Mn++ ne

(1A)

non coinvolga protoni. Il suo potenziale di equilibrio sarà dunque

indipendente dal pH, e in un diagramma potenziale/pH sarà rappresentato da

una linea parallela all’asse x.:

E = E0 +

RT

ln[M n + ]

nF

Poi si consideri un accettore di elettroni A presente nella soluzione in

contatto con il metallo M e calcoliamo il potenziale di equilibrio per la sua

reazione. Supponiamo che nella reazione sia coinvolto anche un protone

secondo lo schema:

xA + mH+ + ne ↔ yD + zH2O

con:

10

(2A)

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

E eq = E 0 −

2013/2014

M. L. Foresti

RT

[ D] y

m

ln + m

∝ −0.059 pH

x

nF [ H ] [A ]

n

Il coinvolgimento del protone fa sì che il potenziale di equilibrio vari

con il pH e possa essere rappresentato con una linea retta di pendenza

negativa. A questo punto basta tracciare la linea verticale al particolare

valore di pH che ci interessa: se la linea interseca quella di M → Mn++ ne a

potenziali più negativi di quella di xA + mH+ + ne ↔ yD + zH2O significa

che se le due reazioni sono messe in condizioni di formare una cella

elettrochimica, la reazione (1A) procede spontaneamente nel senso

dell’ossidazione, mentre la reazione (2A) procede spontaneamente nel senso

della riduzione. In conclusione, il metallo M tende a corrodersi

spontaneamente

In realtà il potenziale di equilibrio espresso dall’equazione di Nernst

dipende anche dalla concentrazione:

E = E0 +

RT

ln[M n + ]

nF

11

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Nel diagramma dunque dovrebbe essere riportato un fascio di rette

parallele

Entro questa famiglia di rette si considera convenzionalmente quella

corrispondente a [Mn+] = 10-6 moli/l. Questo corrisponde nella pratica al

valore limite convenzionale dell’apprezzabilità analitica degli ioni Mn+ nella

soluzione. D’altra parte questo è un valore che si raggiunge molto

rapidamente nella soluzione stessa e se l’elettrolita non viene continuamente

rinnovato favorendo lo svolgersi della reazione, il mantenimento di questa

concentrazione non porta a perdite apprezzabili di metallo.

La retta corrispondente a questa concentrazione divide il grafico in due

regioni: al di sopra, si realizzano condizioni di equilibrio per concentrazioni

maggiori e perciò vi è la possibilità di corrosione; al di sotto le condizioni di

equilibrio si realizzano per concentrazioni minori, e di conseguenza vi è

assenza di corrosione.

In realtà anche per la reazione:

xA + mH+ + ne ↔ yD + zH2O

12

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

andrà considerato un fascio di rette. Infatti, applicando la relazione di

equilibrio si ha:

E eq

0.059

1

0.059

[A] x

m

0.059

[A ] x

= E0 −

m log + +

log

= E 0 − 0.059 pH +

log

n

n

n

n

[H ]

[ D] y

[ D] y

Sul diagramma potenziale/pH il potenziale Eeq è rappresentato da un

fascio di rette di pendenza -0.059m/n, ciascuna corrispondente ad un valore

del rapporto tra la concentrazione della forma ossidata e quella della forma

ridotta, ovvero del rapporto [A]x/[D]y.

Se E < Eeq la reazione procede in senso catodico (→), se invece E > Eeq

la reazione procede in senso anodico (←). Di conseguenza ogni retta divide

il piano in due zone: quella inferiore di stabilità della forma ridotta e quella

superiore di stabilità della forma ossidata.

Nel caso in cui alla reazione elettrochimica non partecipino gli ioni H+

(ad esempio nella reazione di equilibrio tra due diversi gradi di ossidazione:

Mz+ + ne ↔ M(z-n)+), la relazione di equilibrio è:

E eq

0.059

[M z + ]

= E0 +

log ( z − n ) +

n

[M

]

13

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

rappresentata da una famiglia di rette orizzontali corrispondenti ai diversi

rapporti tra forma ossidata e forma ridotta. In particolare, il rapporto

Mz+/M(z-n)+=1 divide il piano in due zone: quella a potenziali più nobili

corrisponde al campo di stabilità della specie a maggior numero di

ossidazione.

Ad esempio per l’equilibrio

Fe3+ + e ↔ Fe2+

la condizione di equilibrio è espressa da:

E eq

[Fe 3+ ]

= 0.77 + 0.059 log

[Fe 2 + ]

e la retta corrispondente al rapporto Fe3+/Fe2=1 divide il piano in due zone:

la zona superiore corrispondente al campo di esistenza di Fe3+ e la zona

inferiore corrispondente al campo di esistenza di Fe2.

14

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Diagramma dell’acqua

La linea a corrisponde al potenziale di equilibrio della reazione:

O2 + 4H+ + 4e ↔ 2H2O

E0=1.229

La pendenza della retta è pari a -0.059 in accordo con l’espressione del

potenziale di equilibrio :

E = 1.23 −

0.059

1

log

= 1.23 + 0059 log[H + ] = 1.23 − 0.059pH

4

[ H + ]4

La linea b corrisponde al potenziale di equilibrio della reazione:

2H+ + 2e → H2

E0=0

La pendenza della retta è ancora pari a -0.059 in accordo con

l’espressione del potenziale di equilibrio:

E =0−

0.059

1

log + 2 = −0.059pH

2

[H ]

15

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Al di sopra della retta a l’acqua si dissocia con sviluppo di O2 mentre al di

sotto della retta b l’acqua si dissocia con produzione di H2.

La distanza tra le due rette corrisponde al potenziale termodinamico di

decomposizione dell’acqua secondo la reazione:

H2O ↔ H2 + ½ O2

(con aH20 =1, pH2=1 atm, pO2=1atm)

ed è pari a 1.23 V indipendentemente dal pH.

Reazioni di formazione di ossidi e idrossidi

Nei diagrammi potenziale - pH, le linee orizzontali si riferiscono a

semireazioni il cui potenziale non dipende dal pH (linea a). Viceversa, le

linee verticali si riferiscono ad equilibri chimici dipendenti dal pH ma

indipendenti dal potenziale: ad esempio la reazione :

Mz++zH2O→M(OH)z+zH+

di formazione dell’idrossido del metallo (linea b).

Ee

z+

M

corrosione

b

M(OH)z

passivazione

a

c

M

immunità

0

14

pH

Considerando che le attività dell’acqua e dell’idrossido sono unitarie, e

sostituendo alle attività le concentrazioni, la condizione di equilibrio a P e

T costanti è espressa da:

16

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

[H + ] z

K=

[M z + ]

da cui si ricava: log [Mz+] = cost – z pH

La condizione di equilibrio fornisce perciò una famiglia di rette parallele

all’asse delle ordinate, di cui come al solito si prende come riferimento

quella corrispondente a log [Mz+] = -6. Per pH maggiori di quelli

corrispondenti a tale retta si ha il campo di stabilità termodinamica

dell’idrossido M(OH)z mentre per pH inferiori si è ancora nel campo di

stabilità di Mz+ in soluzione.

Infine, le linee inclinate indicano semireazioni elettrochimiche il cui

potenziale dipende dal pH (linea c), ad esempio:

M+zH2O→M(OH)z+zH++ ze

la cui condizione di equilibrio è espressa da:

E eq = E 0 +

0.059

log[H + ] z = E 0 − 0.059pH

z

Reazioni relative a metalli di comportamento anfotero

Per metalli a comportamento anfotero (es: Al e Zn), oltre alle reazioni

di formazione dell’idrossido sia per via chimica che elettrochimica si devono

considerare anche la reazione di ridissoluzone chimica o elettrochimica

dell’idrossido. Ad esempio, nel caso dell’alluminio si possono verificare le

seguenti reazioni elettrochimiche (1, 2, 3) e chimiche (4, 5):

1)

Al → Al3+ + 3e

2)

Al + 3H2O → Al(OH)3 + 3H+ + 3e

3)

Al + 2H2O → AlO-2 + 4H+ +3e

4)

Al3+ + 3H2O → Al(OH)3 + 3H+

5)

Al(OH)3 → AlO-2 +H+ + H2O

Le relazioni di equilibrio per le tre reazioni elettrochimiche sono:

1)

E eq = E 0 +

0.059

log[Al 3+ ]

3

17

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

E eq = E 0 +

2)

E eq = E 0 +

3)

M. L. Foresti

0.059

log[H + ]3 = E 0 − 0.059pH

3

0.059

4

log[AlO −2 ] − 0.059 pH

3

3

che nel grafico identificano le linee a, c ed e rispettivamente.

Poi ci sono i due possibili equilibri chimici 4 e 5 che individuano le due

linee verticali b ed d. Le linee a, b e c sono le stesse definite nel caso

precedente. Invece, le linee d ed e si riferiscono ad un ulteriore stadio di

corrosione che porta alla formazione di AlO-2.

Dunque, la formazione di AlO-2 può avvenire sia secondo la reazione

chimica 5 (linea d a pH costante):

Al(OH)3→ AlO-2 +H+ + H2O

pH = cost + log [AlO2-]

che secondo la reazione elettrochimica 3 (linea e):

Eeq

b

d

Al(OH)3

passivazione

Al3+

corrosione

a

c

AlO-2

corrosione

Al

immunità

0

e

pH

14

Per metalli a comportamento anfotero si hanno quindi due campi di

possibile corrosione con formazione di Al3+ a pH acidi e di AlO2- a pH

alcalini, mentre la zona di formazione di Al(OH)3 (passivazione) è limitata

ai pH intermedi.

Considerazioni conclusive (dalle dispense di P. Pedeferri)

18

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Il quadro termodinamico fornito dai diagrammi di Pourbaix è di

particolare importanza nello studio dei processi di corrosione dei metalli in

quanto evidenzia le condizioni di immunità termodinamica del metallo, o

invece le condizioni di possibile corrosione, nonché le condizioni di

passivazione, ossia di possibile separazione di ossidi, idrossidi, Sali basici,

con conseguente possibilità di autoprotezione del metallo.

Tuttavia il vero criterio per stabilire la stabilità del metallo è dato

dall’entità della velocità del processo di corrosione. Se la velocità di

corrosione è bassa il metallo può essere utilizzato anche se la termodinamica

ci dice che esso è soggetto a corrosione. Infatti, come è logico aspettarsi, gli

aspetti cinetici prevalgono su quelli termodinamici.

Per utilizzare correttamente i diagrammi di Pourbaix occorre

sottolinearne alcuni limiti:

- non danno informazioni cinetiche , ma si riferiscono solo a

condizioni di equilibrio.

- Nei diagrammi si dovrebbe più correttamente riportare le attività.

Riportando invece le concentrazioni, automaticamente ci si limita al

caso di soluzioni diluite.

- Oltre ai campi di stabilità dovrebbero essere presi in considerazione

anche casi di meta-stabilità, in particolare quelli relativi alla

formazione di strati di ossidi che portano ai fenomeni di

passivazione.

- Dovrebbe essere presa in considerazione anche l’eventuale effetto da

parte di anioni presenti in soluzione. In particolare, un metallo

potrebbe essere complessato da alcuni anioni ed essere perciò più

soggetto a corrosione. Viceversa, il metallo potrebbe formare ioni

insolubili che potrebbero allargare l campo di passivazione.

2.0

1.23

Diagramma del Ferro:

b

1.0

E/V

0

Fe3+

Fe2+

Fe2O3

a

Fe3O4

-0.44

-1.0

19

HFeO2-

Fe

0

5

10

p

H

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

20

M. L. Foresti

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

CORRENTE E POTENZIALE DI CORROSIONE

Consideriamo un sistema costituito da un metallo che si corrode in

un elettrolita. Il processo di corrosione implica una reazione di

elettroriduzione in un’area che costituisce la sorgente di elettroni, ed una

reazione di elettroossidazione (dissoluzione del metallo) nell’area in cui gli

elettroni vengono consumati.

Come già detto, un metallo che si corrode equivale ad una cella

cortocircuitata, perciò le correnti di ossidazione e di riduzione sono di

uguale entità ma di segno opposto:

ia = - ic

Ovviamente si parla di correnti e non di densità di corrente.

La velocità di corrosione del metallo è data direttamente dalla velocità

di dissoluzione del metallo, per cui la corrente di corrosione è data da:

icorr = ia = - ic

Inoltre si deve considerare che in condizioni di corto circuito si ha:

E = ∆φa – ∆φc + iR = 0

dove ∆φc e ∆φa rappresentano le differenze di potenziale alle interfasi

dei due elettrodi, e iR è la caduta ohmica nell’elettrolita.

Supponiamo che sia iR ≈ 0. Questo implica che la distanza tra i due

elettrodi sia trascurabilmente piccola, che l’elettrolita abbia una buona

conducibilità e che le aree elettrodiche non siano ricoperte da film di ossidi

di elevata resistenza.

In queste condizioni ∆φa ≈ ∆φc . Questo significa che quando iR ≈ 0, la

ddp attraverso l’interfase metallo/soluzione di un elettrodo donatore di

elettroni è praticamente uguale a quella di un elettrodo accettore di elettroni.

Quale è però la validità della condizione iR ≈ 0 nel caso di un metallo che si

corrode? Se il metallo è omogeneo e il processo di corrosione procede

attraverso il meccanismo di Wagner-Traud, le aree catodica e anodica sono

separate in ogni istante da distanze dell’ordine di pochi Å. Inoltre le aree

catodica e anodica si spostano nel tempo e tendono perciò a distribuire le

piccole ddp nella soluzione adiacente a queste aree. In questo caso la

condizione iR ≈ 0 è abbastanza vera. Se il metallo ha delle zone eterogenee e

si corrode secondo il meccanismo localizzato, la validità della condizione iR

≈ 0 dipende dalla separazione tra le aree anodica e catodica e dalla

conducibilità dell’elettrolita. Nei casi in cui la distanza tra area anodica e

catodica è grande (dell’ordine dei cm) si ha iR ≠ 0 e di conseguenza ∆φa ≠

∆φc. In generale, tuttavia, la distanza tra le due aree è dell’ordine dei micron

21

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

o ancora più piccolo per cui iR=0 e ∆φa= ∆φc. Questa ddp uniforme

attraverso l’interfase tra un metallo che si corrode e l’elettrolita è chiamato

potenziale di corrosione, ∆φcorr :

∆φcorr= ∆φa= ∆φc

Ne segue che il potenziale di corrosione di un metallo che si corrode

secondo il meccanismo localizzato è virtualmente uguale al potenziale misto

di un elettrodo sul quale le reazioni di riduzione e di ossidazione avvengono

su aree separate, ed è identico al potenziale misto quando il metallo si

corrode secondo il meccanismo di Wagner-Traud.

Se non c’è formazione di ossidi sulla superficie metallica, e se la

corrente non è limitata dal trasporto di massa, sia ia che ic possono essere

espresse dall’equazione di Butler-Volmer:

i corr = i a = i o ,a [ − e − α Fη

a

con:

a

/ RT

+ e α Fη

a

a

/ RT

]

(1)

ηa=∆φcorr-∆φe,a

essendo ∆φe,a il potenziale di equilibrio per la reazione di dissoluzione del

metallo: Mn+ + ne ↔M (da notare che le semireazioni si scrivono sempre

nel senso della riduzione).

Indicando con λ a e λ a le pendenze di Tafel, vale a dire le pendenze del

grafico ηa vs log ia relativo rispettivamente alla reazione diretta e alla

reazione inversa del processo di dissoluzione del metallo Mn+ + ne →M, si

ha:

λa =

RT

αaF

;

λa =

RT

αa F

Allora la (1) diventa:

∆φ − ∆φ e ,a

∆φ − ∆φ e ,a

i corr = i o ,a − exp − corr

+ exp corr

λa

λa

Analogamente per il processo di riduzione si ha:

i corr = − i c = − i o , c [ − e −

α c F η c / RT

22

+ eα

c Fη c

/ RT

]

(1 bis)

(2)

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

con:

2013/2014

M. L. Foresti

ηc=∆φcorr-∆φe,c

essendo ∆φe,cil potenziale di equilibrio per la reazione di elettroriduzione che

è accoppiata al processo di corrosione A + ne →D.

Indicando con λc e λ c le pendenze di Tafel di tale processo:

λc =

RT

αcF

λc =

;

RT

αcF

si ottiene:

∆φ − ∆φ e ,c

∆φ − ∆φ e ,c

+ exp corr

i corr = −i o ,c − exp − corr

λc

λc

(3)

dalle eqn. (2) e (3) risulta evidente la dipendenza di icorr dalle correnti di

scambio (vale a dire dalle densità di corrente di scambio e dalle aree

disponibili), dalle pendenze di Tafel e dai potenziali di equilibrio relativi sia

alla reazione di dissoluzione del metallo che a quella di elettroriduzione.

Per ottenere un’espressione esplicita di icorr si devono prima risolvere la (2) e

(3) per ∆φcorr. Si arriva perciò ad un’espressione piuttosto complicata a meno

di non introdurre alcune ammissioni semplificatrici.

Un’ammissione semplificatrice è quella di porre:

α c = α c = α a = α a = 1/ 2

vale a dire:

λc = λc = λa = λa =

2RT

F

Allora:

i 0,a (− e − F∆φ

corr

− i o ,c (− e −F∆φ

/ 2 RT

corr

e

F∆φe ,a / 2 RT

/ 2 RT

e

+ e F∆φ

F∆φe ,c / 2 RT

Dividendo entrambi i membri per e

corr

+ e F∆φ

− F∆φcorr / 2 RT

23

/ 2 RT

corr

:

e

− F∆φe ,a / 2 RT

/ 2 RT

e

)=

)

− F∆φe , c / 2 RT

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

i 0 ,a (− e

2013/2014

F∆φe , a / 2 RT

− i o ,c (− e

+ e F∆φ

F∆φe , c / 2 RT

M. L. Foresti

/ RT

corr

+ e F∆φ

e

− F∆φe , a / 2 RT

corr

/ RT

corr

/ RT

corr

/ RT

e

)=

)

− F∆φe , c / 2 RT

Da cui:

− i 0,a e

F∆φe ,a / 2 RT

+ i 0,a e F∆φ

+ i o ,ce

F∆φe ,c / 2 RT

− i o ,ce F∆φ

(

− F∆φ

e

e

e F∆φcorr / RT i 0,a e e ,a

+ i o ,c e

F∆φ / 2 RT

F∆φ / 2 RT

i 0 ,a e e , a

+ i o ,c e e , c

(

/ 2 RT

)

− F∆φe ,a / 2 RT

=

−F∆φe ,c / 2 RT

− F∆φe ,c / 2 RT

)=

Si può allora ottenere ∆φcorr:

∆φ corr

F∆φ e , a / 2 RT

F∆φ / 2 RT

+ i o ,c e e , c

RT i 0,a e

=

ln

F i 0,a e − F∆φe ,a / 2 RT + i o ,c e − F∆φe ,c / 2 RT

(4)

Nonostante l’ammissione semplificatrice con cui è stata ottenuta, questa

espressione mette in evidenza come il potenziale si avvicini al potenziale di

equilibrio per la dissoluzione del metallo, o al potenziale di equilibrio per la

reazione di elettroriduzione a seconda che la corrente di scambio dell’area

anodica sia molto maggiore di quella catodica o viceversa.

Infatti, se i0,a>>i0,c, la (4) diventa:

F∆φ e , a / 2 RT

∆φ corr

RT i 0 ,a e

=

ln

− F∆φ

F i 0 ,a e

e ,a

RT

F∆φ

=

ln e

/ 2 RT

F

e ,a

/ RT

≅ ∆φ e ,a

/ RT

≅ ∆φ e ,c

mentre se i0,c>>i0,a si ottiene:

F∆φ e , c / 2 RT

∆φ corr

RT i o ,c e

=

ln

− F∆φ

F i o ,c e

e ,c

RT

F∆φ

=

ln e

/ 2 RT

F

24

e ,c

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Inserendo ∆φcorr espresso dalla (4) nelle eqn. (2) e (3), si può ottenere

un’espressione esplicita ma estremamente complicata per quanto riguarda

icorr.

Facciamo allora un’ulteriore semplificazione riferendosi solamente al caso

in cui la sovratensione è sufficientemente grande da poter trascurare uno dei

due esponenti della Butler-Volmer.

Processo anodico

∆φ

φcorr

-

∆φ

φe,c

+

∆φ

φe,a

Processo catodico

ηa=∆φ

φcorr-∆φ

φe,a è positiva ;

ηc=∆φ

φcorr-∆φ

φe,c è negativa

Se ηa=∆φcorr-∆φe,a è grande la (2) diventa:

∆φ − ∆φ e ,a

i corr = i o ,a exp corr

λa

Se ηc è grande, ovvero se –(∆φcorr-∆φe,c) è grande la (3) diventa:

∆φ − ∆φ e ,c

i corr = i o ,c exp − corr

λ

c

Nel caso più semplice in cui λ a = λ c =

25

2RT

si ottiene:

F

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

F(∆φ corr − ∆φ e ,a )

i corr = i o ,a exp

2RT

F(∆φ e ,c − ∆φ corr )

i corr = i o ,c exp

2

RT

Moltiplicando le due espressioni:

F(∆φe,c − ∆φe,a )

2

i corr

= i o,a i o,c exp

2

RT

da cui:

F(∆φ e ,c − ∆φ e ,a )

i corr = (i o ,a i o ,c )1 / 2 exp

4

RT

ovvero:

F(E e,c − E e,a )

i corr = (i o ,a i o ,c )1 / 2 exp

4

RT

(5)

da cui si vede chiaramente la dipendenza di icorr dalle correnti di scambio e

dall’entità della differenza (∆φe,c-∆φe,a). Nel caso in cui λ a ≠ λ c

l’espressione finale di icorr conterrà ovviamente anche la dipendenza dalle

pendenze di Tafel che compaiono nelle espressioni di i0,a e i0,c.

L’espressione ottenuta è sicuramente troppo semplificata, e in effetti i

fenomeni di corrosione sono generalmente troppo più complicati per poter

applicare direttamente il trattamento di cui sopra. Infatti va ricordato che

esso vale nel caso in cui:

- non ci siano ossidi superficiali

- iR ≈0

- ∆φcorr è tale da poter trascurare uno dei due esponenziali della ButlerVolmer

- I coefficienti di trasferimento di carica, α, sono tutti uguali a 0.5.

Tuttavia, pur rappresentando un caso limite ideale, questo primo approccio è

sufficiente per dare un’idea dei fattori che entrano in gioco.

26

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

DIAGRAMMI DI EVANS

La maggior parte dei fattori che influenzano la velocità di corrosione

possono essere ricavati dai grafici in cui vengono rappresentate

contemporaneamente le curve corrente-potenziale per il processo di

dissoluzione del metallo e per la reazione catodica. Infatti, se si prescinde

dal segno della corrente e si portano in uno stesso grafico le curve di i

per i due processi si ottiene:

Le curve possono

+

essere ottenute sia sulla

n+

M → M +ne

base di dati sperimentali

che dalla conoscenza dei

e,c

parametri che determinano

la sovratensione associata

ad una data corrente, e

corr

cioè la densità di corrente

di scambio, i coefficienti

di trasferimento di carica

ed

eventualmente

la

e,a

densità di corrente limite.

Il punto di intersezione tra

le due curve determina il

i

corr

potenziale di corrosione e

la corrente di corrosione.

Un grafico analogo in cui in ascisse si porti log i anziché i ,

permette di evidenziare le correnti di scambio relative ai due processi.

∆φ

φ

∆φ

φ

∆φ

φ

i

+

log i0,c

∆φ

φe,c

∆φ

φcorr

Fig. 1

M → Mn+ + ne

∆φ

φe,a

log i0,a

log icorr

27

log i

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Il grafico 1 rappresenta il caso in cui il processo di corrosione è

controllato da entrambi i processi catodico e anodico (controllo misto)

Si può allora mettere in evidenza come il potenziale di corrosione si

avvicini al potenziale di equilibrio del processo caratterizzato da una

maggiore corrente di scambio:

+

∆φ

φe,c

∆φ

φe,c

log i0,c

log i0,c

∆φ

φcorr

i0,a>>i0,c

∆φ

φcorr

∆φ

φe,a

log i0,a

∆φ

φe,a

log

icorr log i

Fig.2

i0,a<<i0,c

log i0,a log icorr

Fig. 3

Esaminando il grafico 2 in cui i0,a>>i0,c appare evidente che l’entità della

corrente di corrosione, vale a dire la posizione del punto di intersezione tra

le due curve, dipende essenzialmente dalla curva catodica. La corrente di

corrosione è perciò controllata dalla reazione catodica. Considerazioni

analoghe portano a dire che il processo di corrosione rappresentato dal

grafico 3 è sotto il controllo anodico.

28

log i

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

∆φ

φe,c

∆φ

φe,c

∆φ

φ’corr

∆φ

φ’corr

∆φ

φcorr

∆φ

φcorr

∆φ

φ’e,a

∆φ

φe,a

∆φ

φe,a

log i’corr

log icorr

log i0,a log i’corr log icorr

Fig.4

Fig. 5

Dai diagrammi di Evans si possono inoltre mettere in evidenza l’influenza

di altri parametri come la pendenza di Tafel (Fig. 4), il potenziale di

equilibrio (Fig. 5) e l’effetto del controllo da parte del trasferimento di

massa per quanto riguarda il processo catodico (Fig. 6). Infine nel

diagramma di Evans può anche essere rappresentato l’effetto di una caduta

ohmica IR con una conseguente differenza nei potenziali metallo/elettrolita

in corrispondenza delle due aree (Fig. 7). In questo caso la corrente di

corrosione è determinata dall’entità di IR (controllo ohmico).

∆φ

φe,c

∆φ

φe,c

E = ∆φ

φa-∆φ

φc+IR = 0

∆φ

φc

ilim

IR

∆φ

φcorr

∆φ

φa

∆φ

φe,a

icorr

∆φ

φe,a

i

Fig. 6

icorr

i

Fig. 7

29

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

C’è un altro modo di considerare i vari tipi di controllo su un sistema che si

corrode.

Infatti, in un processo costituito da più stadi consecutivi c’è uno stadio che

determina la velocità dell’intero processo (r.d.s = rate determining step). In

questa ottica possiamo pensare ad un processo di corrosione come

costituito da più stadi consecutivi, e cioè:

1)

ossidazione del metallo

2)

flusso di elettroni nel metallo

3)

elettronazione

4)

flusso di ioni nell’elettrolita

In condizioni di stazionarietà la corrente netta è uguale alla corrente

associata ad ogni stadio. Prescindendo dal segno:

icorr = ic = ia = ie = ii

dove ie è la corrente dovuta al flusso di elettroni e ii quella dovuta al

flusso di ioni. A causa dell’elevata conducibilità elettronica del metallo, lo

stadio che determina la velocità del processo (e quindi la corrente di

corrosione) non potrà essere il flusso di elettroni nel metallo. Di

conseguenza lo stadio che controlla la corrente di corrosione è uno degli

altri tre, e cioè quello di ossidazione (controllo anodico), quello di

riduzione (controllo catodico) o quello dovuto al flusso di ioni

nell’elettrolita (controllo ohmico).

Ci sono inoltre casi in cui il controllo è misto, cioè il processo è

controllato sia dalla reazione di ossidazione che da quella di riduzione.

L’importanza di determinare il tipo di controllo è legata alla

possibilità di agire sui parametri dello stadio lento in modo da poter ridurre

la velocità del processo di corrosione.

30

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

METALLI, pH e ARIA

Fino ad ora abbiamo visto un trattamento quantitativo (sia pure

semplificato) della corrosione di un metallo privo di ossidi superficiali.

Esaminiamo ora da un punto di vista qualitativo l’influenza di vari

fattori che determinano la corrosione.

Prima di tutto la corrosione dipende dal particolare metallo coinvolto:

il sodio si corrode in soluzione acquosa in modo così violento da produrre

una considerevole quantità di calore e perfino l’esplosione dell’idrogeno

svolto. L’oro invece non si corrode per niente.

Da un punto di vista elettrochimico questo diverso comportamento è

facilmente spiegabile. Infatti il potenziale standard per la reazione di

riduzione:

Na+ + e → Na

E’ estremamente negativo (-2.71 V) sia rispetto al potenziale di

equilibrio della reazione di riduzione di H+ che a quello della reazione di

riduzione di O2. Questo significa che la differenza (Ee,c-Ee,a) assume un

valore molto positivo, e perciò la corrente di corrosione espressa dall’eqn.

(5) è molto alta.

Viceversa, il potenziale standard della reazione Au3+ + 3e→Au è

molto più positivo (+1.5V) sia della reazione di riduzione di H+ che della

reazione di riduzione di O2. Ne consegue che se l’attività degli ioni in

soluzione è unitaria, l’oro non si corrode.

E’ allora possibile prevedere se un metallo si corrode o no a seconda

del valore del potenziale standard nella serie elettrochimica degli elementi.

Metalli che hanno un E0 negativo sono soggetti a corrosione. Questo

naturalmente da un punto di vista termodinamico, mentre la velocità di

corrosione è una questione di cinetica e può quindi essere trascurabile anche

se il metallo ha un E0 negativo (es. Pb). Metalli che hanno un valore positivo

di E0 sono invece i cosiddetti metalli nobili che non sono soggetti a

corrosione in soluzioni prive di O2 a pH=0.

L’influenza dell’aria e del pH sulla velocità del processo di corrosione

è determinata dal fatto che le reazioni catodiche più comuni sono quelle di

riduzione di H+ o di O2.

Trattandosi di reazioni parallele, quella predominante è quella che

determina la corrente di corrosione più alta, ma il fatto che si instauri l’una o

l’altra reazione catodica dipende da vari fattori.

1) Da un punto di vista termodinamico la reazione favorita dovrebbe

essere quella di riduzione di O2:

O2 + 4H+ + 4e → 2H2O

(in ambiente acido)

31

E0=1.229

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Infatti :

E = 1.23 −

0.059

1

log

= 1.23 + 0059 log[ H + ] = 1.23 − 0.059 pH

4

[ H + ]4

Stesso risultato si ottiene se i considera lo schema di reazione che si

instaura in ambiente alcalino:

O2 + 2H2O + 4e → 4OH-

E = 0.4 −

(in ambiente alcalino)

E0=0.401

Kw

0.059

log[OH − ] 4 = 0.4 − 0.059 log

=

4

4

[ H +]

= 0.4 − 0059 log K w + 0.059 log[H + ] = 1.23 − 0.059 pH

[dove 0.4-0.059 log Kw = 0.4 + 0.059 . 14 = 0.4 + 0.826 = 1.226, che

corrisponde al valore di E0 in ambiente acido]

Invece per la riduzione di H+ si ha:

2H3O+ + 2e → H2 + 2H2O

E = 0 − 0.059 log

1

[H + ]

E0=0

= −0.059 pH

Questo significa che a parità di pH il potenziale di equilibrio della riduzione

di O2 è sempre 1.23 V più positivo di quello della riduzione di H+. Di

conseguenza, la differenza (Ee,c-Ee,a) che determina la corrente di corrosione

sarà sempre maggiore nel caso della riduzione di O2.

2) da un punto di vista cinetico tuttavia, la reazione favorita è quasi

sempre la reazione di riduzione di H+ perché le densità di corrente di

scambio sono generalmente molto maggiori di quelle che si hanno per la

riduzione di O2.

Ad esempio, nel caso della corrosione del ferro si ha (a pH=0):

j0,H+/H2 = 10-6 A cm-2

j0,O2/OH- = 10-14 A cm-2

32

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Inserendo questi valori nella (5) si vede cha a pH molto acidi la reazione

catodica è quella di riduzione di H+.

3) un aumento di pH può rovesciare la situazione. Infatti un aumento di

pH porta da un lato ad una diminuzione della corrente di scambio per

l’evoluzione di H2 e dall’altra ad una diminuzione della differenza tra il

potenziale di equilibrio per la reazione di riduzione di H+ ed il potenziale di

equilibrio per la dissoluzione del metallo (Ee,c-Ee,a). Entrambi gli effetti si

traducono in una diminuzione della velocità del processo di corrosione

a-

diminuzione di j0,H con l’aumento di pH.

La densità di corrente di scambio, I0,H , per lo svolgimento di H2 su un dato

metallo è:

j0 , H = Fke −β F∆φe / RT c H O +

3

dove k è la costante di velocità, β è il fattore di simmetria e cH3O+ è la

concentrazione di ioni H3O+. Il potenziale di equilibrio ∆φe è espresso

dall’equazione di Nernst:

∆φ e =

RT

ln c H O +

3

F

Allora:

j0 ,H = Fke

= Fkc

−β

H 3O +

− β ln c

H 3O +

c H O + = Fke

3

c H O + = Fkc

3

ln c − β

H3O +

c H O+ =

3

(1−β )

H 3O +

Se β=1/2:

j0,H = Fkc1H/ 2O +

3

In questo caso, un aumento di pH di 6 unità, cioè una diminuzione di cH3O+

di 106 volte porta ad una diminuzione di j0,H di 103 volte:

33

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

j0 ,H = Fk (c H O + ⋅ 10 −6 )1 / 2 = Fkc H O + ⋅ 10 −3

3

3

b-riduzione di (Ee,c-Ee,a) con l’aumento di pH

Consideriamo ad esempio la corrosione del Fe (E0,Fe=-0.44V):

0.059

E e,H − E e,Fe = −0.059pH − − 0.44 +

log c Fe 2 +

2

Se la concentrazione del ferro è unitaria si ha:

E e,H − E e,Fe = −0.059pH + 0.44

Quindi:

a

pH=0

→

E e,H − E e,Fe = 0.44

a

pH=7

→

E e,H − E e,Fe = −0.42 + 0.44 = 0.02

Dato che la corrente di corrosione è proporzionale a (Ee,c-Ee,a), un aumento

di pH ha l’effetto di ridurre la velocità del processo di corrosione.

In conclusione, la reazione di riduzione predominante dipende dal pH. In

ambiente fortemente acido la reazione principale è quella di svolgimento di

idrogeno, mentre in ambiente neutro o alcalino tende a prevalere la reazione

di riduzione di ossigeno.

log I0,O2= -14

1.23

la condizione di equilibrio per

la riduzione di H+ a pH = 7 è:

pH=0

E = 0 − 0.059 × 7 = −0.42

log I0,H = -6

pH=7

0

-0.44

log I0,H =-9.5

-10

-5

34

log I

Poi, IO,H passa da:

10-6 (a pH=0)

a

10-6√10-7 ≅3.10-10, cioè log

IO,H≅-9.5, (a pH=7, cioè

[H+]=10-7)

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

4) L’ossigeno consumato nella reazione di riduzione proviene dall’aria. Ora,

la solubilità di O2 in acqua è circa 10-4 moli/l. Questa è una concentrazione

piuttosto bassa che dà luogo ad una corrente limite di riduzione dell’ordine

di 105 A cm-2 in soluzione non

agitata. Questo significa che

quando la reazione catodica è

costituita dalla riduzione di O2, lo

stadio lento diventa il trasporto di

e,c

massa. Vale a dire che la corrente

ilim

di corrosione massima è quella

che corrisponde alla densità di

i’lim

corrente limite per la riduzione di

O2. Di conseguenza se il ∆φ

φ’cor

controllo è da parte della

riduzione di O2, l’agitazione

corr

della soluzione in cui ha luogo il

processo di corrosione porta ad

una aumento della velocità di

corrosione.

∆φ

φ

∆φ

φ

∆φ

φe,a

icorr

i

35

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

ESEMPI DI CORROSIONE

La carrozzeria delle auto è verniciata per proteggerla dalla corrosione, ma

talvolta ci sono dei graffi che permettono a piccolissime zone di acciaio di

venir a contatto con l’atmosfera. A prima vista ci si potrebbe aspettare che

quella soggetta a corrosione sia proprio questa piccola zona di metallo non

più protetto. Invece questo non è vero, cioè la parte esposta del metallo non

costituisce l’area anodica. Infatti, la parte esposta è più accessibile

all’ossigeno che non la parte

Atmosfera umida

verniciata e quindi costituisce l’area

O2

catodica. Quello che si corrode è

perciò la parte metallica sotto la rivestimento

vernice, e di conseguenza la

situazione è addirittura peggiore di

quanto possa avvenire a prima vista.

Corrosione

Una crepa nella verniciatura fa sì

che la corrosione non sia limitata

METALLO

alla piccola zona esposta, ma

coinvolga una zona più larga sotto la

vernice. Questa è anche la ragione per cui verniciature e rivestimenti di vario

tipo forniscono solo una risposta parziale al problema della prevenzione

della corrosione. Infatti questi rivestimenti sono soggetti a graffi o a crepe

che permettono all’ossigeno di penetrare.

AERAZIONE DIFFERENZIALE

L’esempio fatto porta ad un’importante conseguenza nel caso in cui la

reazione catodica sia la riduzione di O2: se parte del metallo risulta

maggiormente accessibile all’ossigeno rispetto ad un’altra parte, si creano

zone a diverso contenuto di ossigeno. In questo caso la reazione di riduzione

di O2 tende ad avvenire nella zona in cui esso è

O2

presente in maggior quantità. In altre parole, la

zona ricca di ossigeno agisce come zona

Zona

catodica, mentre quella povera di ossigeno agisce

ricca di

come zona anodica. Questo meccanismo

O2

METALLO

corrisponde

al

principio

dell’aerazione

differenziale. L’eliminazione dell’aria (ovvero

Zona

dell’ossigeno) in un qualche punto del metallo fa

povera

di O2

sì che quel punto del metallo diventi un punto di

attacco per la corrosione.

Ci sono molti esempi di attacco localizzato dovuto ad aerazione

differenziale. L’esempio più comune è la corrosione localizzata in una crepa.

36

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

Zona

povera

Zona ricca

di O2

di O2

2013/2014

M. L. Foresti

Zona ricca

di O2

corrosione

Altro esempio è quello di un

metallo parzialmente immerso in

acqua di mare: la regione vicina

al livello dell’acqua è quella più

ricca di O2 e quindi diventa la

zona catodica rispetto alla parte

più bassa del metallo che diventa

la zona anodica

Conduttura

metallica

Linea dell’acqua

Zona

ricca

di O2

Zona

povera

di O2

Una situazione analoga è quella che si verifica quando si ha un palo di

ferro parzialmente conficcato nella sabbia umida sotto l’acqua. Ci si

potrebbe aspettare che la parte coperta dalla sabbia fosse quella più protetta,

ed invece è quella che si corrode più facilmente a causa della più bassa

concentrazione di ossigeno.

conduttura

metallica

Linea dell’acqua

Zona

ricca

di O2

Zona

povera

di O2

corrosione

37

Sabbia

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Altro esempio è quello di una tubatura interrata che passa in parte in un

terreno sabbioso di elevata permeabilità all’ossigeno e in parte in un terreno

argilloso povero di O2.

ARGILLA

bassa

permeabilità

all’ossigeno

tubatura

SABBIA:

alta permeabilità

all’ossigeno

corrosione

Anche una semplice goccia di acqua su una superficie di ferro produce

zone di aerazione differenziata: la regione centrale è più povera di ossigeno

rispetto alle zone periferiche che diventano perciò la zona catodica, mentre

la zona anodica è quella del metallo in corrispondenza della zona centrale

della goccia:

Zona

povera di

O2

GOCCIA

Zone

ricche

di O2

Zone

riccche

di O2

METALLO

corrosione

Un altro caso interessante di corrosione è quello delle strutture

metalliche e tubature sotterranee dovuta non ad aerazione differenziata ma a

correnti vaganti. La presenza di cavi elettrici nel suolo produce correnti

sotterranee vaganti. Si possono così determinare ddp tra due porzioni di una

stessa tubatura che perciò sviluppa zone catodiche e anodiche. Per questa

ragione tubature che passano vicino a linee elettriche tendono a corrodersi.

38

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

CORROSIONE NEL TERRENO

(questo paragrafo è ripreso in massima parte da: Pietro Pedeferri

“Corrosione dei materiali metallici” CLUP (MI)

Nel sottosuolo sono presenti vari tipi di strutture metalliche, quali

condotte, cisterne, pozzi, fondazioni, gallerie in cemento armato, cavi

telefonici con guaine di piombo, ecc. I terreni con cui queste strutture

metalliche sono a contatto possono essere corrosivi. In particolare nelle

condotte e nelle cisterne interrate che costituiscono la tipologia più

numerosa, la corrosione determina la perforazione delle pareti e la

fuoriuscita del prodotto con possibili danni all’ambiente e alle persone, oltre

a quelli diretti sul servizio cui la struttura è preposta. Anche nel caso di

opere in cemento armato, che di per sé assicura la protezione dalla

corrosione delle armature, possono intervenire problemi di corrosione.

Classificazione geologica dei terreni

Il terreno è il materiale non cementato o debolmente cementato che

ricopre lo strato roccioso superficiale della terra e che proviene dalla

disgregazione di diversi tipi di roccia.

In generale un terreno è un mezzo poroso costituito da particelle solide,

acqua e specie chimiche in essa disciolti e da aria. La composizione è in

continua evoluzione sia per azione naturale che a causa delle attività umane,

agricole e industriali. Un terreno agricolo contiene in quantità confrontabili

sabbia, argilla e limo che sono i costituenti principali.

La classificazione viene fatta sulla base delle dimensioni delle particelle

solide:

denominazione

pietrisco

sabbia

sabbia fine

limo

argilla

diametro medio delle particelle

20 – 2 mm

2 – 0.2 mm

0.2 – 0.02 mm

20 – 2 µ

<2µ

La natura del terreno di per sé non ha un’influenza diretta sulla sua

corrosività, che dipende invece da altri parametri quali la resistività e il pH

che a sua volta dipende dal contenuto di acqua e di sali. Particolarmente

importanti ai fini della corrosione sono: la presenza di sali, principalmente

cloruri e solfati, la presenza di bicarbonato in grado di dare depositi di

carbonato di calcio, e il pH che generalmente è compreso tra 6.5 e 7 ma che

in condizioni estreme può raggiungere 3 (terreni acidi) o 9.5 (terreni alcalini)

39

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Contenuto di acqua

Un terreno asciutto favorisce il trasporto di aria, e quindi dell’ossigeno

(condizioni aerobiche); non è di per sé corrosivo, ma lo diventa in presenza

di acqua che permette la conduzione elettrolitica. Nei terreni saturi di acqua

la diffusione dell’ossigeno verso una qualche struttura interrata è

praticamente nulla rispetto a quella negli stessi pori pieni di aria, pertanto si

realizzano condizioni anaerobiche.

La capacità di ritenzione dell’acqua e la permeabilità all’ossigeno

dipendono per lo più dalla granulometria del terreno: terreni a granulometria

maggiore, come pietrisco e sabbia, permettono maggiore capacità di

drenaggio e di conseguenza minore ritenzione di acqua. Sono perciò da

considerare aerobici. Terreni a granulometria fine, come invece limo e

argilla, hanno un’elevata capacità di ritenzione di acqua e sono perciò da

considerare anaerobici. L’acqua e l’aria hanno perciò effetti antagonistici. E’

da segnalare che quando la temperatura scende sotto zero, l’acqua contenuta

nei pori gela e la corrosione si annulla perché viene impedita la conduzione

elettrolitica. La distinzione tra condizioni aerobiche ed anaerobiche è

importante perché alcuni meccanismi di corrosione si producono solo in

presenza di O2 ed altri solo in sua assenza.

Abbiamo già visto come uno dei meccanismi di corrosione è quello

corrispondente all’aerazione differenziale, e come le diverse condizioni del

terreno possono instaurare condizioni di corrosione.

Resistività

La resistività di un terreno dipende da svariati fattori, quali la struttura

geologica, le dimensioni delle particelle, la porosità, la permeabilità, il

contenuto di acqua e di sali disciolti.

Resistività (Ω

Ω m)

<5

5 – 10

10 – 30

30 – 100

100 – 250

> 250

Corrosività

molto severa

severa

moderata

leggera

scarsa

trascurabile

La resistività di un terreno può subire variazioni notevoli con le stagioni,

le precipitazioni, le attività agricole e industriali.

40

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Meccanismi di corrosione nel terreno

Le strutture interrate possono subire diversi tipi di corrosione:

- corrosione generalizzata nei terreni omogenei aerati

- corrosione localizzata con formazione di pustole in presenza di

cloruri e solfati

- corrosione per aerazione differenziale in presenza di diversa

ripartizione dell’ossigeno

- corrosione per accoppiamento galvanico per contatto della struttura

con metalli più nobili

- corrosione per correnti disperse in presenza di campi elettrici

- corrosione batterica per l’azione di batteri

Corrosione generalizzata

La corrosione generalizzata dei metalli nel terreno avviene con

meccanismo elettrochimico ed è causata dalla presenza dell’ossigeno

disciolto nell’acqua.

Nel caso dell’acciaio, la corrosione generalizzata è la risultante di diversi

processi:

1 - semireazione anodica

Fe → Fe2+ + 2e

2 - semireazione catodica

O2 + 2H2O + 4e→ 4OH3 - ossidazione di ioni ferrosi

4Fe2+ + O2+ 2H2O → 4Fe3+ + 4OH4 - precipitazione di prodotti di corrosione 2Fe3+ + 3H2O → Fe2O3 + 6H+

2Fe3+ + Fe2+ + 4H2O → Fe3O4 + 8H+

5 - precipitazione di carbonati

Ca(HCO3)2 → CaCO3 + H2O + CO2

Da notare che oltre alle due reazioni anodica e catodica (1 e 2),

intervengono altre razioni importanti: gli ioni ferrosi prodotti dalla reazione

anodica vengono ossidati a ferrici (3), che essendo meno solubili si separano

in forma di ossidi e idrossidi (4). Da notare che Fe3O4 è in realtà FeO.Fe2O3.

Contemporaneamente, l’alcalinità prodotta dalle reazioni 2 e 3 sposta

l’equilibrio bicarbonato/carbonato favorendo la precipitazione di

quest’ultimo (5) insieme agli ossidi ferrici (4). In questo modo sulla

superficie metallica si può formare uno strato di carbonati e di prodotti di

corrosione che riduce l’apporto di ossigeno alla superficie metallica e quindi

la velocità di corrosione generalizzata.

La massima velocità di corrosione generalizzata è dell’ordine di 0.01- 0.1

mm/anno ed è determinata dalla densità di corrente limite di diffusione

dell’ossigeno. La precipitazione di croste di carbonati e di prodotti di

corrosione del ferro determinano tuttavia un progressiva diminuzione della

corrosione nel tempo.

41

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Corrosione localizzata

Gli stessi processi che sono alla base della progressiva diminuzione della

velocità di corrosione generalizzata, cioè la precipitazione di prodotti di

corrosione e di incrostazioni di carbonati possono determinare delle

differenziazioni locali sulla superficie metallica a contatto con il terreno, e di

conseguenza possono innescare attacchi localizzati. Questi attacchi

localizzati assumono una forma a cratere (pustole di corrosione):

PUSTOLA

Fe3O4

Strato

protettivo

Fe2O3

Fe3+

H+

SO42-Fe2+

Cratere

Fe

L’attacco procede con meccanismo autocatalitico, con velocità di

penetrazione locale dell’ordine di 1 mm/anno, nettamente superiore ai valori

caratteristici della corrosione generalizzata.

Corrosione per aerazione differenziale

Questo tipo di corrosione, di cui si è già parlato, si instaura quando la

struttura metallica è a contatto con terreni aventi diversa permeabilità

all’ossigeno.

Corrosione per contatto galvanico

E’ la corrosione determinata dal contatto della struttura con un metallo

più nobile. Il tipo di corrosione più comune è quello tra reti di terra di rame e

strutture interrate di acciaio. La corrosione si localizza in corrispondenza di

difetti nel rivestimento protettivo e in vicinanza della rete di terra:

Difetto nel rivestimento

cisterna rivestita

42

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

Gli effetti di accoppiamento galvanico aumentano al diminuire della

resistività del terreno. La velocità dell’attacco assume valori molto elevati

quando aree anodiche di piccole dimensioni sono accoppiate ad aree

catodiche di grandi dimensioni. Viceversa l’effetto di accoppiamento

galvanico è trascurabile quando le aree catodiche sono piccole oppure il

reagente catodico è disponibile in quantità limitata.

Un caso particolare di accoppiamento galvanico si verifica quando un

tratto di tubazione vecchia viene sostituito con un tratto nuovo: quest’ultimo

tende in genere a funzionare da anodo.

Corrosione per correnti disperse

Il sottosuolo è spesso sede di correnti elettriche disperse (correnti

vaganti) di natura continua o alternata, che possono avere origine da

impianti ferroviari o tranviari, da impianti di protezione catodica, da messe a

terra, da linee ad alta tensione. La corrente dispersa può investire le strutture

metalliche interrate alterandone lo stato elettrico: questa alterazione è detta

interferenza. Oltre che nei terreni, i fenomeni di interferenza possono

instaurarsi anche in altri ambienti (es. in acqua di mare).

L’interferenza è stazionaria quando la struttura si trova immersa in un

campo elettrico stazionario, ad esempio quello prodotto da un dispersore

anodico di un impianto di protezione catodica. Al contrario, l’interferenza

non stazionaria si ha quando il campo elettrico è variabile, come ad esempio

nel caso di sistemi di trazione a corrente continua. In questo caso gli effetti

di interferenza ( e quindi di corrosione) si manifestano solo durante il

passaggio del convoglio. Date le elevate correnti in gioco, gli effetti di

interferenza possono produrre danni considerevoli anche se il tempo di

interferenza è breve (dell’ordine di minuti).

In Italia i mezzi di trasporto di trazione su rotaia, quali linee

metropolitane, tranviarie ferroviarie (ad eccezione delle linee ferroviarie ad

alta velocità che funzionano a corrente alternata) sono alimentate a corrente

continue con impianti che sono in genere costituiti da un conduttore aereo

isolato collegato al polo positivo e da un circuito di ritorno collegato al polo

negativo costituito dalla rotaia, mai isolata per ragioni di sicurezza. Durante

il movimento di un convoglio, la corrente di alimentazione circola dal polo

positivo della sottostazione, percorre il cavo aereo fino al treno, quindi

attraversa le ruote, passa ai binari per rientrare al polo negativo della

sottostazione. In quest’ultimo tratto, la corrente ha varie possibilità di

ritorno: attraverso le rotaie, attraverso il terreno o entrambi. La corrente di

ritorno che fuoriesce dalle rotaie investe le strutture metalliche interrate

poste nelle vicinanze. Nel caso di una condotta interrata parallela alla linea

ferroviaria, la corrente dispersa nel terreno utilizza la condotta stessa come

circuito di ritorno alla sottostazione

43

Elettrochimica dei materiali e dei nanosistemi

Cap. IV – Corrosione: principi e prevenzione

2013/2014

M. L. Foresti

sottostazione

+

-

vagone

tratto catodico

→

tratto anodico

Condotta metallica interferita

Le interferenze dovute ai sistemi ferroviari di trazione in corrente

continua presentano in genere le seguenti caratteristiche:

- nel corso della giornata lo stato elettrico della struttura si modifica e

cambiano l’estensione e la posizione delle zone interferite in relazione alla

variazione del traffico ferroviario.

- I potenziali della struttura variano in funzione della posizione della

motrice lungo la linea, della corrente che essa assorbe nell’istante

considerato e della suddivisione del carico tra le sottostazioni che la

alimentano.

La corrente alternata provoca effetti di corrosione molto minori rispetto a

quella continua

Corrosione batterica

I microrganismi presenti nel terreno e nelle acque naturali possono

intervenire direttamente o attraverso le sostanze da essi prodotti, nel

meccanismo di corrosione. La famiglia più pericolosa di microrganismi è

costituita dai batteri solfato riduttori. La corrosione batterica dei batteri

solfato riduttori prevede la riduzione di solfati a solfuri, tuttavia il suo

meccanismo non è ancora del tutto chiarito. Tali batteri vivono e si

sviluppano in condizioni anaerobiche e pertanto, le condizioni proprie dei

terreni argillosi e senza ossigeno, ideali da un punto di vista elettrochimico

per escludere processi di corrosione, sono in realtà quelle che favoriscono la

loro crescita. In letteratura sono riportati valori anche superiori ad 1

mm/anno per la velocità di corrosione batterica.

Questi batteri hanno un’elevata adattabilità e sono in genere capaci di

resistere a temperature fino a 60° C, ed alcuni ceppi anche a temperature

maggiori. In ambiente aerobico sono in genere non attivi, ma possono

sopravvivere e riprendere la loro attività nei casi in cui si formino

microambienti anaerobici (ad esempio sotto depositi).

44