LA CORROSIONE

DEI METALLI

LA CORROSIONE E’ UN FENOMENO DI NATURA

CHIMICO – FISICA CHE PROVOCA IL GRADUALE

DETERIORAMENTO DI UN METALLO PER EFFETTO

DI AGENTI ESTERNI.

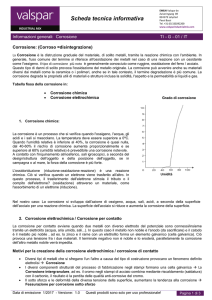

CORROSIONE CHIMICA

CORROSIONE ELETTROCHIMICA

CORROSIONE CHIMICA

Avviene per opera di agenti atmosferici ( ossigeno, umidità,

anidride carbonica, anidride solforosa ed altri prodotti di scarico

liquidi o gassosi di provenienza industriale) e consiste nella

trasformazione dei metalli in ossidi.

Lo strato di ossido che si forma sulla superficie del metallo può

essere di due nature diverse:

squamoso e poco compatto ( ad esempio, la ruggine formata

sul ferro dall’ossigeno e dall’unidità dell’aria): la corrosione

continua la sua azione sullo strato sottostante fino a degradare

completamente il metallo;

aderisce fortemente ed in modo uniforme al metallo,

costituendo così una protezione contro l’ulteriore corrosione

fenomeno della PASSIVAZIONE (particolarmente manifestato da

alluminio e cromo).

Altro tipo di corrosione chimica è quella che avviene per opera di

reattivi chimici corrosivi ( liquidi di acidi, soda, cloro…).

Alcuni materiali hanno un’eccezionale resistenza ai reattivi

chimici corrosivi: il tantalio, ad esempio, è praticamente l’unico

metallo che resiste all’acido cloridrico concentrato, mentre la

resina plastica Teflon è praticamente inerte, come il vetro.

CORROSIONE ELETTROCHIMICA

Avviene quando due metalli diversi a contatto tra loro sono

immersi in un liquido salino; si forma allora una vera e propria

pila con corrosione del metallo meno nobile.

Un caso molto frequente avviene nelle parti metalliche poste

dentro terreni umidi.

ESEMPIO DI PILA

METALLI NOBILI

E MENO NOBILI

La corrosione elettrochimica può presentarsi in diversi casi:

per contatto diretto dei metalli;

per corrente galvanica;

in presenza di correnti vaganti.

Tutti questi casi sono riconducibili al seguente schema:

1) la parte anodica si corrode;

2) la parte catodica è costituita da una zona metallica non

soggetta a corrosione;

3) la parte elettrolitica è costituita da un mezzo umido di

contatto tra le due zone metalliche.

La corrente della parte anodica è accompagnata da un passaggio

di corrente nell’elettrolita, diretta dall’anodo verso il catodo.

CORROSIONE ELETTROCHIMICA PER CONTATTO DIRETTO

Oltre i due metalli, è necessaria la presenza di un’atmosfera

umida.

Ad esempio, si consideri il caso di una vite di acciaio fissata su

una lastra di rame e viceversa, una vite di rame su nìuna lastra di

acciaio.

RUGGINE

Aria

umida

Cu

Fe

Cu

Fe

Aria

umida

Nel primo caso (vite di acciaio fissata su una lastra di rame) si

osserva una rapida ed accelerata corrosione dell’acciaio: si

verifica una circolazione di elettroni dal ferro al rame all’ossigeno

(corrente galvanica), per cui il ferro si trasforma in ruggine

( miscela di ossidi ed idrossidi di ferro, inconsistente e sfaldabile).

La presenza del rame causa una notevole accelerazione della

degradazione dell’acciaio, che in sua assenza avverrebbe più

lentamente.

Nella velocità di corrosione hanno enorme importanza anche le

reciproche superfici dei metalli: nel caso di vite di ferro su lastra

di rame si osserva una corrosione molto rapida, poiché l’estesa

superficie di rame richiama elettroni da una singola vite di

acciaio, amplificando il danno; il caso di vite di rame su

superficie di acciaio, invece, è molto meno dannoso poiché la vite

di rame richiama elettroni da una estesa superficie di acciaio,

distribuendo la sua azione in modo uniforme, rallentando così la

corrosione.

CORROSIONE ELETTROCHIMICA

PER GENERAZIONE DI CORRENTI GALVANICHE

Avviene tra strutture di metalli diversi interrate a una certa

distanza. In questo caso, si forma una gigantesca pila i cui

elettrodi sono le strutture metalliche ed il circuito elettrico viene

chiuso dagli elettroliti presenti nel terreno.

Non essendo i metalli a contatto diretto, si genera una

circolazione di corrente ( corrente galvanica) tra anodo e catodo

a carico degli ioni presenti nel terreno o per accidentale contatto

elettrico tra le strutture.

CORROSIONE ELETTROCHIMICA

PER CORRENTI VAGANTI

E’ di estrema importanza in prossimità di impianti tramviari e

ferroviari. Le rotaie su cui viaggiano i mezzi hanno anche il

compito di riportare la corrente alimentata verso la cabina di

alimentazione. In teoria, tutta la corrente erogata dovrebbe

percorrere le rotaie, ma possono esservi interruzioni

nell’isolamento verso il terreno per cui una parte attraversa lo

stesso terreno e penetra nelle strutture metalliche presenti

( acquedotti, serbatoi, tubazioni di gas…) che sono conduttori

migliori rispetto al suolo e divengono aree anodiche, quindi

soggette ad una rapida corrosione.

Metodi di protezione dalla corrosione

Impiego di leghe speciali più resistenti all’attacco corrosivo

( come l’acciaio inossidabile contenente Molibdeno)

“Passivazione” del metallo: viene fatto formare sulla sua

superficie uno strato di ossido fortemente aderente che

protegge il resto del materiale dall’ulteriore ossidazione

(l’ossigeno dell’aria, infatti, non riesce a penetrare attraverso

lo strato superficiale).

Un classico esempio è quello del cromo che ha un’elevata

attitudine alla passivazione, per cui anche un’accidentale

abrasione della sua superficie provoca l’immediata

autoriparazione del metallo.

Lo stesso effetto è visibile sui tubi delle grondaie in rame:

inizialmente sono di colore rosso brillante, ma in poco tempo

si ricoprono di una patina scura di ossidi e solfuri, che

protegge il rame sottostante dall’ulteriore ossidazione.

Rivestimenti metallici: alcuni metalli possono essere protetti

dalla corrosione ricoprendo la loro superficie con altri metalli

più (MENO NOBILI) o meno sensibili ( PIU’ NOBILI) alla

corrosione rispetto al ferro contenuto nell’acciaio.

Se il rivestimento è di Sn, Ni o Cu (metalli più nobili del ferro),

l’acciaio è protetto dal metallo meno ossidabile e tale

protezione è valida finché non si scalfisce il rivestimento (in

tal caso si genera una situazione di rapida corrosione per

contatto che porta alla degradazione dell’acciaio sottostante il

rivestimento).

Se, invece, il rivestimento è di Cr o Zn (metalli meno nobili del

ferro), la protezione dell’acciaio è assicurata anche nel caso di

abrasioni del rivestimento superficiale; infatti, si instaura

sempre una corrosione per contatto, ma a farne le spese sono

i metalli di protezione superficiali che sono più ossidabili

rispetto al ferro.

Rivestimenti non metallici: consistono in vernici, materiali

polimerici o smalti con i quali viene realizzata una sottile

copertura del mrtallo. Tali protezioni sono valide sia per la

corrosione chimica sia per quella elettrochimica, almeno fino a

quando il rivestimento non subisce lesioni.

PROTEZIONE CATODICA: impiegato nei casi di corrosione

elettrolitica, evita l’ossidazione del metallo fornendogli per

altra via gli elettroni che perde nel corso dell’ossidazione. Tali

elettroni possono essere forniti da un generatore di corrente o

da un altro elemento metallico che funge da “anodo

sacrificale”, perché è destinato a sacrificare i suoi elettroni al

posto del metallo da proteggere

ANODO SACRIFICALE