INDICE

1. Premessa

2. Dati relativi al proponente

3. Breve illustrazione dell’impianto

4. Dati relativi al legno vergine in ingresso all’impianto

5. Il processo produttivo dell’impianto

5.1 Generalità dell’impianto

5.2 Ciclo produttivo

5.2.1 Preparazione, stoccaggio e caricamento del legno vergine

5.2.1.1 Cassone di carico essiccatoio con legno vergine umido

5.2.1.2 Processo di essiccazione e relativo abbattimento polveri

5.2.1.3 Cassone di carico modulo di gassificazione con legno vergine

essiccato

5.2.1.4 Sistema di controllo legno vergine

5.2.2 Modulo di gassificazione

5.2.2.1 Reattore

5.2.2.2 Sistema di depolverizzazione ad alta temperatura

5.2.2.3 Sistema raccolta e stoccaggio del carbone vegetale

5.2.2.4 Primo scrubber

5.2.2.5 Saturatore

5.2.2.6 Secondo scrubber

5.2.2.7 Decantatore

5.2.2.8 Filtro elettrostatico

5.2.3 Produzione di energia elettrica e termica

5.2.3.1 Tubazione adduzione syngas al motore endotermico

5.2.3.2 Gruppo elettrogeno

5.2.3.3 Quadro BT di parallelo

5.2.3.4 Evacuazione gas di scarico motori endotermici

5.2.3.5 DeNOx catalitico

5.2.3.6 Catalizzatore ossidante

5.2.3.7 Moduli recupero calore

5.2.4 Collegamento alla rete elettrica

5.2.4.1 Contabilizzazione energia elettrica autoprodotta

5.2.4.2 Contabilizzazione energia elettrica ceduta alla rete Enel

5.2.5 Circuiti interni all’impianto

5.2.5.1 Aria comburente

5.2.5.2 Syngas

5.2.5.3 Circuiti idrici

5.2.5.4 Carbone vegetale

5.2.6 Sistema di controllo e supervisione

5.3 Dati di funzionamento impianto

6. Le interazioni con l’ambiente

6.1 Emissioni in atmosfera

1 3

3

4

5

5

5

9

9

9

10

12

13

14

18

18

19

20

21

21

21

22

22

22

22

24

24

25

25

27

28

29

30

30

30

30

31

31

31

32

32

32

6.2 Emissioni sonore

7. Termine per la messa in esercizio dell’impianto

2 33

33

1. PREMESSA

Il progetto oggetto della presente relazione riguarda la realizzazione di un impianto per la

produzione di energia elettrica e termica da syngas, prodotto mediante processo di gassificazione di

legno vergine.

L’impianto in esame è caratterizzato da una potenza elettrica pari a 999 kW e una potenza termica

pari a circa 1.500 kW. L’energia elettrica prodotta sarà interamente ceduta alla rete di trasmissione

elettrica nazionale. L’energia termica prodotta verrà messa a disposizione dell’utenza mediante un

impianto di teleriscaldamento; nei momenti di bassa richiesta da parte delle utenze, verrà impiegata

all’interno dell’impianto per il processo di essiccazione del legno vergine.

Il progetto si caratterizza per il suo valore ambientale, in quanto produce un’importante quantità di

energia elettrica senza emissioni di CO2. Infatti le emissioni di CO2 conseguenti all’impiego di

legno vergine restituiscono all’atmosfera la stessa CO2 che è stata assorbita negli anni precedenti,

durante l’accrescimento, dalle piante. Ne risulta un bilancio per la CO2 complessivamente nullo.

L’impianto contribuisce quindi agli sforzi del nostro Paese per il rispetto degli impegni assunti con

il protocollo di Kyoto.

L’impianto descritto, inserito all’interno di un edificio, verrà implementato inoltre con la

realizzazione sulla copertura di un impianto fotovoltaico di potenza 197,4 kW.

Il D.Lgs. 387/2003 e s.m.i. riconosce gli impianti alimentati da fonti rinnovabili e le opere connesse

come opere di pubblica utilità, indifferibili e urgenti.

2. DATI RELATIVI AL PROPONENTE

Nella tabella 1 si restituiscono i dati identificativi della società proponente l’iniziativa.

Società

Sede legale

Numero REA

C.F./P.IVA

Legale

rappresentante

Luogo e data di

nascita

C.F.

Residenza

Telefono

Fax

E-mail

Ely Bio Lombardia s.r.l.

Piazzetta Maurilio Bossi 4

20121 Milano (MI)

MI-1951752

07337020965

Cagelli Massimiliano Babila

Novara (NO)

19/09/1970

CGLMSM70P19F952Z

Via Bellini 17/2

21052 Busto Arsizio (VA)

02 87394283

02 700568942

[email protected]

Tabella 1. Dati relativi al proponente.

3 3. BREVE ILLUSTRAZIONE DELL’IMPIANTO

La presente relazione riguarda la realizzazione di un nuovo impianto di produzione di energia

elettrica e termica a partire da legno vergine.

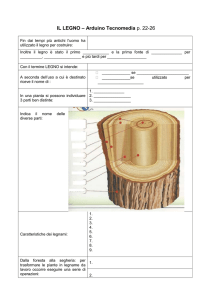

L’impianto è composto dalle seguenti sezioni (figura 1):

A. stoccaggio del legno vergine umido;

B. cassone di carico del legno vergine umido all’essiccatoio;

C. essiccatoio rotativo;

D. cassone di carico del legno vergine essiccato;

E. controllo automatico a raggi x del legno vergine essiccato;

F. modulo di gassificazione (reattore di gassificazione e sistema di depurazione del syngas);

G. gruppi elettrogeni;

H. sistema di estrazione e stoccaggio carbone vegetale;

I. contenitore legno vergine estraneo eventualmente individuato dal sistema a raggi x;

J. cassone legno vergine essiccato;

K. ciclone e filtro a maniche;

L. stoccaggio legno vergine essiccato.

Figura 1. Layout dell’impianto.

Il legno vergine in ingresso all’impianto, qualora necessario, viene sottoposto ad un processo di

essiccazione. Raggiunti i valori di umidità idonei alle successive fasi di lavorazione, viene

alimentato al reattore di gassificazione. All’interno di questo subisce un processo termochimico che

porta alla formazione di un gas combustibile chiamato syngas, composto principalmente da

monossido di carbonio (CO), idrogeno (H2), metano (CH4), anidride carbonica (CO2) e azoto (N2), e

di carbone vegetale.

Il syngas ottenuto, una volta depurato, viene inviato a motori endotermici a ciclo Otto che

consentono la produzione di energia elettrica, ceduta alla rete elettrica nazionale, e termica, ceduta

alle utenze mediante l’implementazione del teleriscaldamento.

4 4. DATI RELATIVI AL LEGNO VERGINE IN INGRESSO ALL’IMPIANTO

L’impianto in oggetto utilizza come fonte primaria legno vergine (legno, stoppie di mais, sorgo,

ecc.), rientrante nella definizione di biomassa fornita dal D.Lgs. 28/2011, articolo 2, e rispondente

alle caratteristiche previste nell’allegato X, parte V del D.Lgs. 152/2006 e s.m.i. Tale materiale

viene sottoposto al processo di gassificazione (processo termochimico di ossidazione a basso

contenuto di ossigeno) al fine di ottenere un gas di sintesi, detto syngas, combustibile composto

principalmente da monossido di carbonio (CO), idrogeno (H2), metano (CH4), anidride carbonica

(CO2) e azoto (N2). Il syngas, dopo aver subito un opportuno trattamento di filtrazione, viene

inviato a gruppi elettrogeni che consentono la produzione di energia elettrica e termica.

Il legno vergine in ingresso all’impianto può essere sotto forma di cippato o pellet, in quest’ultimo

caso, come previsto nell’allegato 2, comma 2 del D.Lgs. 28/2011, sarà conforme alle classi di

qualità A1 e A2 indicate nelle norme UNI EN 14961-2.

Visti i parametri e le prestazioni dell’impianto, il consumo di legno vergine al 10% di umidità è

stimato pari a 1 t/h, equivalenti a 8.000 t/a.

Visto che è stato previsto un deposito di legno vergine che copre il fabbisogno dell’impianto di 1015 giorni, si prevede un conferimento in impianto di 2 motrici da 13 t al giorno.

Lo stoccaggio del legno vergine avviene all’interno di scomparti dedicati all’interno del manufatto.

Tale area risulta separata dall’area gassificatori mediante parete REI 240, come previsto dalle

prescrizioni dei VVF.

5. Il PROCESSO PRODUTTIVO DELL’IMPIANTO

5.1 Generalità dell’impianto

Il legno vergine, sottoposto ad un processo termochimico chiamato gassificazione, permette di

ottenere un prodotto gassoso, il syngas, che può essere utilizzato come combustibile all’interno di

motori endotermici a ciclo Otto, e un prodotto solido, il carbone vegetale.

L’impianto che si intende realizzare, come anticipato sinteticamente al punto 3, è composto dalle

seguenti sezioni:

•

•

•

•

•

•

•

•

•

stoccaggio in trincea del legno vergine umido;

cassone di carico contenente eventuale legno vergine da essiccare;

essiccatoio rotativo con sistema di carico del legno vergine da cassone;

sistema di carico del legno vergine essiccato in uscita dall’essiccatoio;

stoccaggio in trincea del legno vergine secco;

sistema di carico tipo redler per il trasporto del legno vergine essiccato contenuto nel

cassone di carico ai moduli di gassificazione;

sistema a raggi x per individuare eventuali corpi estranei all’interno del legno vergine in

ingresso;

cassone per la raccolta del materiale estraneo eventualmente individuato dal sistema a raggi

x;

3 moduli di gassificazione composti ognuno dai seguenti componenti e sistemi:

5 o reattore di gassificazione con sistema di accensione elettrico;

o sistema di raccolta carbone vegetale generato nel reattore dal processo di

gassificazione e separato dal sistema di depolverazione del syngas;

o sistema di depolverizzazione del syngas ad alta temperatura mediante cicloni;

o sistema di raffreddamento del syngas a bassa temperatura con relativa condensazione

degli idrocarburi incombusti (TAR o catrami) e depolverizzazione mediante 2

scrubbers;

o sistema di filtraggio per l’eliminazione delle polveri residue e degli idrocarburi

incombusti condensati mediante filtri elettrostatici;

o quadri elettrici di comando e controllo;

• 5 motogeneratori elettrici sincroni dotati di sistemi di recupero calore, sia dai gas di scarico

che dalle camicie del motore, e marmitte catalitiche ossidanti per l’eliminazione dei

Composti Organici Volatili (VOC) e del monossido di carbonio (CO);

• quadro di parallelo rete elettrica;

• sistema di trasformazione energia elettrica BT/MT.

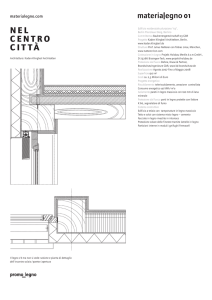

Di seguito si riporta lo schema di processo (figura 2) e il bilancio di massa/energia (figura 3)

dell’impianto per la produzione dei energia elettrica e termica proposto.

6 STOCCAGGIO LEGNO UMIDO LEGNO PRONTO PER L’USO STOCCAGGIO LEGNO ESSICATO PRELIEVO LEGNO GASSIFICAZIONE LEGNO Figura 2. Schema di processo.

7 Figura 3. Bilancio di massa/energia.

8 5.2 Ciclo produttivo

5.2.1 Preparazione, stoccaggio e caricamento del legno vergine

Il legno vergine necessario al funzionamento del modulo di gassificazione è in genere stoccato in

una trincea presso l’impianto di gassificazione. Il legno vergine deve avere una dimensione e

un’umidità adeguata per il corretto funzionamento del modulo di gassificazione. Il legno vergine

può essere fornito con una percentuale di umidità adeguata oppure con un valore non idoneo. Nel

primo caso, con fornitura di legno vergine essiccato, si procede allo stoccaggio dello stesso

nell’apposito deposito legno vergine secco. Nel secondo caso, con legno vergine umido, si prevede

un processo di essiccazione mediante un essiccatoio. Il legno vergine viene depositato con

un’opportuna pala meccanica in un cassone e tramite un sistema di carico viene inserito

nell’essiccatoio per il trattamento di essiccazione. Il calore necessario al processo di essiccazione è

generato dall’acqua calda dei circuiti di raffreddamento dei motori endotermici e dall’acqua calda

ottenuta dal raffreddamento dei gas di scarico degli stessi. Dopo il processo di essiccazione, il legno

vergine secco viene depositato mediante l’uso di un sistema di carico, nel deposito legno vergine

secco. Il legno vergine secco viene prelevato dalla trincea ed inserito nel cassone del materiale

secco, mediante opportuna pala meccanica, da qui viene convogliato, tramite un sistema di carico,

nei reattori dei moduli di gassificazione.

Figura 4. Preparazione, stoccaggio e caricamento del legno vergine.

5.2.1.1 Cassone di carico essiccatoio con legno vergine umido

Il legno vergine umido immagazzinato nel deposito legno vergine umido viene caricato, mediante

l’uso di un’opportuna pala meccanica, in un contenitore da 40 m³ composto da un cassone di

contenimento e da un fondo con sistema di estrazione che consente di convogliarlo nel sistema di

carico dell’essiccatore.

9 Figura 5. Rappresentazione 3D del cassone di carico.

5.2.1.2 Processo di essiccazione e relativo abbattimento polveri

Al fine di ottenere condizioni di gassificazione ottimali, il legno vergine deve essere

opportunamente essiccato. È prevista l’implementazione di un essiccatore a tamburi rotanti in serie

a singolo stadio che utilizza, come sorgente di calore, l’acqua calda, usufruendo dell’energia

termica generata dai motori endotermici. Il processo di riduzione progressiva dell’umidità attraverso

i tamburi rotanti in serie permette la massima omogeneità di essiccazione anche con l’utilizzo di

materiali di differente natura come il cippato di legno e le foglie. Tale macchinario è costituito dalle

seguenti parti:

• n. 4 dispositivi di carico, ognuno munito di virola cilindrica, portella di ispezione e sonda di

temperatura PT100. Ciascun dispositivo è fornito con le flange di collegamento per le

tubazioni di ingresso aria e la flangia di connessione e supporto scambiatore di calore;

• n. 4 scambiatori di calore acqua-aria ad alette ad elevato rendimento, ognuno con potenza

termica di 237 kW e portata di acqua calda (90°C in ingresso) pari a 5.100 l/h: ogni

scambiatore è accoppiato con un ventilatore assiale di potenza pari a 1,5 kW;

• n. 4 dispositivi di scarico, ognuno munito di virola cilindrica, portella di ispezione e sonda di

temperatura PT100. Ciascun dispositivo è fornito con le flange di collegamento per le

tubazioni di uscita aria;

• n. 3 soffietti di giunzione tra i tamburi intermedi realizzate in robusta tela anticalore;

• n. 4 tamburi di essiccazione a singolo passaggio uno in serie all’altro, alette per il

rimescolamento ed avanzamento del materiale - esecuzione in robusta lamiera in ferro,

guarnizioni di tenuta in acciaio INOX, n. 3 unità di rotolamento anteriore e n. 3 unità di

rotolamento posteriore e n. 5 unità di rotolamento e trasmissione moto a mezzo pignoni e

cremagliera, motoriduttori adatti ad utilizzo gravoso e continuativo di potenza pari a 3 kW,

carter di protezione per ruote e pignone;

• n. 8 sonde di temperatura (in ogni tamburo vengono predisposte una sonda all’ingresso e una

10 all’uscita) per monitoraggio temperature;

• n. 4 valvole stellari per la separazione delle pressioni tra i vari cilindri e tra il carico e lo

scarico del macchinario, con potenza pari a 0,75 kW ciascuna;

• n. 1 struttura di sostegno in carpenteria metallica strutturale saldata e imbullonata per il

sostegno dei tamburi. La carpenteria di sostegno viene equipaggiata di scale alla marinara

per manutenzione e monitoraggio degli scambiatori di calore;

• canalizzazione di collegamento essiccatore-ventilatori in lamiera di acciaio zincata;

• n. 2 cicloni ad alta efficienza completi di valvole stellari con potenza di 1,5 kW e

canalizzazioni di collegamento ai tamburi e al ventilatore in lamiera zincata;

• n. 1 ventilatore centrifugo a trasmissione ad elevato rendimento e potenza installata 22 kW,

completo di carter di protezione motore in lamiera zincata;

• coibentazione di ogni tamburo con lana di roccia minerale ad alta densità (spessore 40 mm)

e copertura esterna in lamierino zincato;

• n. 1 quadro elettrico di comando e controllo, eseguito secondo le vigenti normative di

sicurezza, realizzato con azionamenti motori SIEMENS;

• cavi, canaline, materiale di staffaggio necessario per l’esecuzione a regola d’arte

dell’impianto;

• software di comando Humidity Drive, che consente la regolazione automatica del carico

dell’essiccatore in funzione della temperatura di uscita dell’aria satura di vapore. Con tale

sistema l’operatore deve, ad intervalli orari, campionare l’umidità del materiale in ingresso

all’impianto e regolare la temperatura dell’aria di essicazione con una semplice scala di

valori.

Il macchinario è progettato e costruito secondo la Direttiva Macchine 2006/42/CE.

Il materiale, caricato in modo costante dall’elevatore a tazze, fluisce per rimescolamento attraverso

il primo tamburo e per caduta gravitazionale passa nel secondo e successivamente nel terzo; un

elevatore a tazze riporta in quota il materiale nel quarto tamburo e così via fino ad uscire dal quarto

tamburo. Una sonda di rilevazione dell’umidità del tipo ad infrarossi a contatto rileva l’umidità in

uscita e retro-aziona le velocità di rotazione dei cilindri e quindi il tempo di contatto del materiale

con il vento caldo necessario per l’essiccazione. Per significative variazioni dell’umidità in ingresso

del materiale da quelle di progetto si dovrà operare diminuendo l’afflusso acqua agli scambiatori o a

parte di essi.

La corrente di aria in uscita dall’essiccatore viene fatta passare attraverso un ciclone separatore, che

consente la separazione delle polveri sfruttando la forza centrifuga. In particolare la corrente di gas

e polvere viene fatta passare in un sistema composto da due cilindri concentrici. Al gas in entrata

viene imposto un moto a spirale nell'intercapedine presente tra i due cilindri, dall'alto verso il basso.

L'aria potrà poi uscire passando attraverso il cilindro interno, più basso di quello esterno. Le

particelle aventi maggiore inerzia tenderanno a sbattere contro le pareti del cilindro più esterno e a

cadere sul fondo del sistema, ove è collocata una tramoggia per il recupero delle polveri.

La capacità del ciclone è di 42.000 m3/h. Il ciclone consente l'abbattimento delle polveri fino a 150

micron. Le polveri inferiori a quella dimensione, vengono poi filtrate nel filtro a maniche.

Le caratteristiche del filtro a maniche installato vengono riportate nel seguito:

•

m

11 odello PF-DD18LT con pulizia in controcorrente ad aria compressa a “Pulse Jet”;

•

es

ecuzione a cassone in lamiera zincata a caldo e presso-piegata;

•

m

aniche filtranti adatte ad applicazioni ad alta temperatura e con aria con umidità superiore al

95% idrorepellenti;

•

va

lvola stellare di scarico potenza 1,5 kW e coclea di raccolta polveri 2,2 kW, sequenziatore a

delta-p per economizzare il consumo di aria compressa;

•

ca

pacità 42.000 m3/h;

•

il

filtro è provvisto di anello di spegnimento antincendio con tubazioni fino a terra per

connessione linea idrica.

Il filtro permette il rispetto delle vigenti normative e ha una capacità di abbattimento polveri pari a

4-5 mg/Nm3 di polveri al di sotto della frazione da 50 micron.

Figura 6. Rappresentazione 3D dell’essiccatoio.

5.2.1.3 Cassone di carico modulo di gassificazione con legno vergine essiccato

Il cassone viene alimentato direttamente dall'essiccatore o dal deposito di legno vergine secco,

mediante un’opportuna pala meccanica. Il contenitore da 40 m³ è composto da un cassone di

contenimento del legno vergine e da un fondo con un sistema di estrazione che consente di

convogliarlo nel sistema di carico del modulo di gassificazione.

12 Figura 7. Rappresentazione 3D del cassone di carico.

5.2.1.4 Sistema di controllo legno vergine

Il legno vergine essiccato viene estratto dal cassone e convogliato mediante redler nel sistema di

controllo a raggi-x per identificare eventuali corpi estranei e separarli in un contenitore dedicato.

Il sistema è composto da un tunnel fisso con all’interno un impianto di radioscopia; il materiale da

esaminare viene introdotto tramite un imbuto presente all’ingresso e fatto transitare all’interno per

mezzo di un nastro trasportatore. Il sistema è completamente automatizzato e la visione può essere

visualizzata su un monitor a LCD da 19” posto su un armadio separato, da cui l’operatore può

visualizzare sia le immagini in radioscopia durante il transito che visualizzare i parametri di

esercizio per il funzionamento dell’impianto. Il sistema è costituito da un tunnel piombato

progettato in modo da consentire l’assoluta protezione del personale dalle radiazioni ionizzanti

prodotte dall’impianto. La cabina è realizzata con una struttura in tubolari di acciaio e pannelli di

protezione al Pb, tali da rispettare le vigenti norme in materia di radioprotezione. Lampeggianti di

colore arancione, posizionati all'esterno del tunnel, segnalano l’attivazione del sistema a raggi-x. Un

software elabora costantemente la visione del materiale in transito e, nel caso vengano visualizzate

delle inclusioni con dimensioni superiori ai parametri inseriti, comanda un pistone pneumatico in

modo da far confluire l’inclusione in una posizione differente dal resto che prosegue il suo

avanzamento verso il sistema di carico del gassificatore.

13 Figura 8. Rappresentazione 3D del sistema di controllo a raggi x.

5.2.2 Modulo di gassificazione

Il modulo di gassificazione è un sistema complesso in cui intervengono differenti processi che

portano alla trasformazione del legno vergine in un gas combustibile chiamato comunemente

syngas o producer gas o wood gas.

Il modulo di gassificazione è formato da due sezioni principali:

• il reattore di gassificazione dove avvengono le reazioni di pirolisi e di gassificazione del

legno vergine;

• la sezione di pulizia del syngas dove si provvede al raffreddamento, depolverazione e

decatramazione del syngas stesso.

Figura 9. Rappresentazione 3D di un modulo di gassificazione.

14 Il reattore di gassificazione è di tipo a letto fisso, down draft, open core: consiste in un letto fisso

costituito dal combustibile attraverso il quale fluisce il gassificante, cioè l’aria comburente, in equicorrente.

Figura 10. Rappresentazione 3D del reattore di gassificazione.

legno + aria

Figura 11. Rappresentazione grafica dei processi interni al reattore di gassificazione.

15 All’interno del reattore il materiale carbonioso che costituisce il legno vergine subisce processi

diversi in un gradiente crescente di temperatura. L’aria necessaria per il processo viene aspirata

dalla bocca superiore in quanto il reattore viene mantenuto in opportuna depressione.

9 Essiccazione del materiale – Il legno vergine immesso nella parte alta del reattore riceve

calore proveniente dalla zona di combustione ad alta temperatura completando

l’essiccazione.

9 Pirolisi - Terminata la fase di essiccazione, il legno vergine continua la fase di

riscaldamento; i componenti volatili del legno vergine ovvero la cellulosa e l’emicellulosa

evaporano generando il cosiddetto gas di pirolisi; i rimanenti componenti non volatili, in

genere identificabili con la lignina, rimangono in fase solida formando carbone. I gas di

pirolisi sono sostanzialmente formati da idrocarburi, comunemente indicati come catrami o

tar. La temperatura e la rapidità a cui avviene il processo di pirolisi determina la quantità e la

qualità dei catrami e la quantità del carbone vegetale, il quale subirà successivamente le

reazioni di gassificazione.

9 Combustione interna - I prodotti volatili e parte del carbone vegetale reagiscono con

l'ossigeno formando diossido e monossido di carbonio (ossidazione) liberando il calore

necessario per le successive reazioni di gassificazione. La combustione interna avviene in

genere ad alta temperatura generando quindi nel reattore uno strato molto caldo attraverso il

quale il gas di pirolisi proveniente dalla zona superiore è costretto a passare; i catrami che

formano il gas di pirolisi, passando attraverso la zona di combustione ad alta temperatura,

subiscono un cracking termico: la maggior parte dei catrami è distrutta con formazione di

molecole elementari (H2, CO, CH4, CO2). Le principali reazioni chimiche che avvengono

nella zona di ossidazione sono le seguenti:

O2 + C→ CO2 + 393 MJ/kg mole

H2 + O2→ H2O - 242 MJ/kg mole

9 Gassificazione - I prodotti di combustione ad alta temperatura provenienti dalla zona di

combustione, cioè sostanzialmente CO2 e H2O, sono costretti a proseguire il loro percorso

verso il basso attraversando una zona di carbone vegetale, detta zona di riduzione, dove

avvengono le reazioni di riduzione (gassificazione). Le principali reazioni che avvengono

nella zona di riduzione sono:

CO2 + C → 2CO - 164,9 MJ/kg mole

H2O + C → CO + H2 - 122,6 MJ/kg mole

CO + H2O = CO + H2 + 42 MJ/kg mole

2H2 + C → CH4 + 75 MJ/kg mole

CO2 + H2→ CO + H2O- 42,3 MJ/kg mole

Le reazioni di riduzione permettono, quindi, la formazione di H2, CO e CH4 che sono i

componenti fondamentali del syngas. Il syngas fuoriesce dal reattore ad una temperatura di

600/700 °C.

Durante il processo di riduzione il carbone vegetale si consuma e si genera polvere di

carbone vegetale, la quale, impedendo il regolare passaggio del syngas nel reattore, deve

essere evacuata dal reattore attraverso la grata sulla quale poggia mediante un idoneo

sistema di pulizia. Esso ha il compito di facilitare la caduta della polvere di carbone vegetale

in una camera inferiore al reattore dalla quale è convogliata verso l’esterno mediante sistema

a coclee sigillate dall’ambiente esterno con opportune valvole rotative.

16 9 Depolverazione ad alta temperatura - Il syngas viene convogliato in due cicloni in serie

opportunamente dimensionati per migliorare l’efficienza del processo di depolverizzazione

in presenza di diverse granulometrie delle polveri trattate. Le polveri di carbone vegetale

catturate dai cicloni vengono raccolte e convogliate all’esterno dell’impianto tramite

opportuna coclea isolata dall’ambiente esterno da valvola rotativa.

9 Raffreddamento - Il syngas ad alta temperatura proveniente dai cicloni viene raffreddato

mediante due scrubber in serie i quali consentono un’ulteriore depolverizzazione delle

eventuali polveri rimaste nel syngas dopo i trattamenti nei due cicloni e un raffreddamento

dello stesso.

9 Decantazione - Durante il trattamento del syngas negli scrubbers, si verifica la

condensazione dei catrami presenti che entrano in soluzione o in emulsione nel liquido

refrigerante. Una parte del liquido refrigerante del primo e del secondo scrubber viene

continuamente convogliata in un decantatore nel quale i catrami vengono separati per

gravità dall’acqua di processo. I catrami separati, assieme ai catrami provenienti dalla

batteria di filtri elettrostatici, vengono trasferiti nel reattore dove subiscono un processo di

ossidazione e vengono eliminati utilizzando il loro contenuto energetico.

9 Filtraggio elettrostatico - Nell’ultima fase, il syngas viene convogliato in una batteria di

filtri elettrostatici a umido che svolgono una doppia funzione: eliminazione delle eventuali

particelle di polveri che non sono state completamente eliminate dal processo ad alta

temperatura dei due cicloni o dal processo a bassa temperatura dei due scrubbers e

l’eliminazione dell’aerosol di catrami ed acqua presente nel syngas all’uscita dagli

scrubbers. I filtri elettrostatici, sfruttando l’emissione di elettroni da appositi elettrodi ad alto

voltaggio, per “effetto corona” riescono ad eliminare completamente le goccioline di liquido

dell’aerosol presenti nel syngas, incluse le gocce di catrame ed acqua. In questo modo il

syngas perde la componente condensata dei catrami. Il syngas all’uscita dai filtri

elettrostatici è in condizione di saturazione sia per quanto riguarda il vapore d’acqua che per

quanto riguarda i vapori di catrami: per questo, a valle dei filtri elettrostatici, è istallato un

opportuno scambiatore di calore per elevare la temperatura del syngas di qualche grado,

diminuendo in questo modo la sua umidità relativa, per prevenire condensazioni indesiderate

dello stesso nel suo tragitto verso i motori endotermici; le tubazioni di adduzione del syngas

ai motori endotermici sono opportunamente mantenute ad una temperatura di circa 80 °C. I

catrami separati nel filtro elettrostatico vengono opportunamente raccolti e convogliati al

reattore per essere distrutti nella zona di combustione.

9 Aspirazione - A valle dei filtri elettrostatici sono presenti soffianti che permettono

l’aspirazione del syngas attraverso tutte le sezioni del modulo di gassificazione: infatti tutto

il gassificatore risulta lavorare in depressione e le soffianti permettono di vincere le perdite

di carico del reattore, dei cicloni, degli scrubber e dei filtri elettrostatici.

Di seguito si analizzano in dettaglio gli elementi principali del modulo di gassificazione:

• reattore;

• sistemi di depolverizzazione ad alta temperatura: cicloni;

• primo scrubber;

• saturatore;

• secondo scrubber;

17 •

•

•

decantatore acqua di processo;

filtro elettrostatico;

tubazione di adduzione syngas al motore endotermico.

5.2.2.1 Reattore

Il reattore è costituito da un contenitore cilindrico in acciaio inox sigillato internamente, rivestito da

materiale refrattario, all’interno del quale avvengono le reazioni di gassificazione del legno vergine.

Quest’ultimo è caricato all’interno del reattore tramite un sistema automatico che gestisce il carico

del legno vergine essiccato prelevato dal cassone di carico. Nel punto d’ingresso del legno vergine è

presente una valvola elettropneumatica “a ghigliottina” che permette il flusso della quantità di aria

sufficiente alle reazioni di gassificazione; essa è aperta durante il normale funzionamento

dell’impianto e chiusa a impianto fermo. Nella condizione di fermo impianto, la logica di gestione

prevede automaticamente la chiusura di suddetta valvola di ingresso aria permettendo così la

sigillatura del reattore rispetto all’ambiente esterno.

All’interno del reattore, grazie alla combustione di parte del legno vergine, la temperatura supera i

1.000 °C, permettendo le reazioni di gassificazione che portano alla formazione di CO, CO2, H2,

CH4.

Il syngas ottenuto, per la produzione di 999 kWe, è pari a circa 2.400 Nm3/h. La composizione del

syngas prodotto è variabile in funzione della temperatura del processo di gassificazione,

dell'umidità del legno vergine in ingresso al reattore e dalla tipologia del legno.

Una composizione tipica con umidità al 12% di legno vergine tipo cippato di pioppo rilevata nelle

prove sperimentali è la seguente:

N2

CO2

CO

H2

CH4

53,10% 13,10% 16,60% 14,00% 3,20%

Il syngas esce dalla parte bassa del reattore alla temperatura di circa 600/700 °C insieme alla

polvere di carbone vegetale ed è inviato prima a un sistema di depolverizzazione, poi a un primo

scrubber, in cui la temperatura si abbassa fino a 80°C, successivamente passa attraverso un secondo

scrubber in cui la temperatura si abbassa a 50°C per essere inviato ai motori endotermici dopo

essere stato filtrato dai filtri elettrostatici e successivamente riscaldato a circa 80°C per diminuirne

l’umidità relativa ed evitare problemi di condensazione.

I prodotti di combustione, oltre al syngas, sono costituiti dai residui incombusti, in altre parole da

carbone vegetale. Tale materiale viene estratto dal reattore di gassificazione mediante un sistema a

coclee e dai cicloni di depolverizzazione del syngas e convogliato mediante un sistema di trasporto

a un contenitore dove è immagazzinato.

5.2.2.2 Sistema di depolverizzazione ad alta temperatura

Il syngas prodotto nel reattore alla temperatura di 600/700°C, essendo ad alta temperatura, ricco di

particelle di catrami e polveri in grado di danneggiare il motore endotermico, richiede di essere

sottoposto a trattamento di filtraggio, pulizia e raffreddamento.

18 Il syngas, a valle del reattore, viene convogliato in due cicloni dove avviene il trattamento di

abbattimento polvere. Il ciclone è un sistema di abbattimento che, senza utilizzo di organi in

movimento e sfruttando l'ingresso opportunamente sagomato, permette di separare le polveri.

Queste precipitano per gravità andando a depositarsi nella parte inferiore dove è posizionata una

coclea di estrazione delle polveri stesse. Il ciclone ha una struttura cilindrica con uscita ad imbuto

delle polveri nella parte inferiore, una bocca di entrata del gas da trattare e una di uscita nella parte

superiore.

Il sistema di abbattimento polveri prima degli scrubber è un’esigenza riguardante il mantenimento

delle caratteristiche del liquido di processo degli scrubbers. La presenza di due cicloni in serie di

differenti dimensioni consente di migliorare l’efficienza del processo di depolverizzazione in

presenza di polveri aventi granulometrie diverse.

Figura 12. Rappresentazione 3D del trattamento syngas

5.2.2.3 Sistema raccolta e stoccaggio del carbone vegetale

Il carbone vegetale viene estratto dal reattore di gassificazione e dai cicloni di depolverizzazione del

syngas mediante un sistema a coclee e convogliato, mediante un sistema di trasporto, ad un

contenitore, dove viene temporaneamente immagazzinato. Durante il trasporto viene raffreddato e

umidificato mediante acqua, per eliminare la possibilità di incendio e la polverosità dello stesso.

19 Figura 13. Rappresentazione 3D del sistema di stoccaggio e raccolta della carbonella.

5.2.2.4 Primo scrubber

Il syngas prodotto nel reattore, dopo il trattamento di abbattimento polveri, richiede di essere

sottoposto a un primo trattamento di raffreddamento da 600/700°C a 70/80°C, di filtraggio e

pulizia, essendo esso ricco di catrami in grado di danneggiare il motore endotermico.

Il syngas viene convogliato in uno scrubber e sottoposto a raffreddamento tramite un getto d’acqua,

spruzzato ad elevata pressione. Il syngas all’uscita dallo scrubber è saturo di acqua e catrami e

trasporta una nebbia di goccioline di acqua/catrame in sospensione. Il suddetto scrubber è di tipo

evaporativo e sfrutta l’evaporazione di parte dell’acqua di raffreddamento per raffreddare il syngas:

il primo scrubber quindi non è provvisto di scambiatori di calore nel circuito dell’acqua di lavaggio

ma bensì di un circuito di reintegro di acqua dal secondo scrubber che permette di integrare l’acqua

che evapora durante il processo di raffreddamento del syngas.

Questo processo oltre al raffreddamento del syngas comporta anche l'abbattimento dei catrami e

delle polveri residue che si incontrano nel syngas dopo il trattamento nei cicloni, che si miscelano

con il liquido di raffreddamento nella vasca dello scrubber. Le particelle di carbone e il catrame

presenti nell'acqua di processo vengono pompati dallo scrubber al decantatore per un successivo

trattamento di sedimentazione.

In condizioni normali di funzionamento nel primo scrubber si lavora ad una temperatura di

equilibrio di circa 80°C.

Si regola pertanto la logica di funzionamento del modulo di gassificazione in modo che il flusso di

acqua dovuto alle reazioni di combustione e all’umidità del legno vergine sia leggermente inferiore

alla quantità di vapore acqueo che fuoriesce dal gassificatore mediante il syngas e arriva al motore

endotermico. In caso di produzione di acqua è previsto un saturatore per saturare l'aria con l'umidità

generata dall'acqua in eccesso. Nel caso di emergenza è presente un pozzetto di scarico interrato,

che nell’eventualità viene svuotato ed il suo contenuto smaltito per mezzo di ditte specializzate.

5.2.2.5 Saturatore

20 L'acqua in eccesso nella vasca del primo scrubber, generata da una mancanza di equilibrio idrico

nel modulo di gassificazione, viene eliminata nella marmitta catalitica del motore endotermico a

una temperatura di circa 400°C (temperatura superiore alla minima di lavoro richiesta della

marmitta, pari a a 300°C) mediante un impianto di saturazione. Il processo avviene tramite

un’immissione di aria prelevata dall'ambiente da un’opportuna soffiante all'interno di un apposito

scrubber/saturatore. All’interno di questo viene spruzzato ad alta pressione una parte del liquido

utilizzato nel primo scrubber, che in condizioni di normale funzionamento è a 80°C circa. L'aria si

satura nel passaggio attraverso lo scrubber/saturatore sottraendo circa 0,5 kg di acqua dal liquido di

processo per ogni m3 di aria immessa. Tale flusso di aria satura, dopo il passaggio nello

scrubber/saturatore, contiene molti Composti Organici Volatili (VOC) e quindi non può essere

immesso direttamente nell’ambiente. Viene quindi convogliato fino al tubo di scarico dei motori

endotermici a monte dei catalizatori ossidanti, dove viene miscelato con i gas di scarico degli stessi

ad alta temperatura per formare una miscela di aria/gas a circa 400°C, temperatura idonea per il

corretto funzionamento dei catalizzatori ossidanti. Il passaggio della miscela aria satura/gas di

scarico nel catalizzatore ossidante permette la rimozione dei VOC dalla stessa consentendo il

rispetto dei limiti di legge.

5.2.2.6 Secondo scrubber

Il syngas dopo il trattamento del primo scrubber viene sottoposto a un secondo trattamento di

raffreddamento da 70/80°C a 45/50°C, filtraggio e pulizia.

Il syngas viene convogliato in uno scrubber e sottoposto a raffreddamento tramite un getto d’acqua

spruzzato ad elevata pressione. Il syngas in queste condizioni è saturo e forma una nebbia di

goccioline di acqua/catrame in sospensione. Dato che dal primo scrubber il syngas esce in

condizione di saturazione di acqua e catrami, nel secondo scrubber, abbassando la temperatura, si

ha la condensazione di acqua e di catrami. Quindi è necessario raffreddare il liquido di

raffreddamento che viene convogliato in un apposito scambiatore di calore per essere raffreddato.

Questo processo oltre al raffreddamento del syngas genera anche l'abbattimento di catrami che si

miscelano con il liquido di raffreddamento nella vasca dello scrubber. Il liquido in eccesso generato

dalla condensazione del vapore acqueo presente nel syngas viene pompato nel primo scrubber dove,

oltre a integrare l’acqua evaporata durante il processo di raffreddamento del syngas, può essere

inviato al saturatore per una sua eliminazione. Le particelle di carbone e di catrame presenti

nell'acqua di processo nel fondo della vasca vengono pompate al decantatore per un successivo

trattamento.

5.2.2.7 Decantatore

L’acqua di processo sia nel primo scrubber che nel secondo scrubber, durante il lavaggio del

syngas, si carica progressivamente di particelle di carbone e di catrami. Queste particelle devono

essere eliminate costantemente dall’acqua di processo pena l’accumulo delle stesse e il progressivo

deterioramento del sistema di lavaggio del gassificatore.

A tale scopo è previsto un decantatore che permette la pulizia del liquido mediante decantazione per

gravità dei catrami. I catrami raccolti sul fondo del decantatore vengono opportunamente pompati

21 nella zona di ossidazione del reattore di gassificazione, dove vengono ossidati ad alta temperatura

apportando energia alle reazione di gassificazione e consentendo una migliore efficienza globale del

sistema.

5.2.2.8 Filtro elettrostatico

I catrami presenti nel syngas con il raffreddamento dello stesso, condensano parzialmente formando

un denso aerosol di goccioline di dimensioni micrometriche che devono essere completamente

rimosse per il corretto e prolungato funzionamento di un motore endotermico.

Per l’eliminazione delle goccioline di catrame dal syngas si utilizza una batteria di filtri elettrostatici

a umido “wet ESP”, dove l’aerosol di catrame e le impurità ivi presenti sono eliminati. Il filtro

elettrostatico garantisce l’eliminazione del 99,99% di goccioline e particelle con dimensioni fino a

0.3 micron, il che consente di ottenere un gas adatto all’utilizzo in motori endotermici dotati di

turbocompressore e di intercooler, sistemi particolarmente sensibili all’intasamento da catrami.

Ciascun filtro elettrostatico, a servizio di un modulo di gassificazione è formato da una batteria di

filtri singoli a sezione circolare di 150 mm di diametro e altezza 1.800 mm. In ogni filtro è

posizionato un elettrodo di acciaio di sezione circolare di diametro 25 mm. A ogni elettrodo è

applicata una tensione di 30.000/50.000 V che permette di ottenere un campo elettrico tra elettrodo

e parete del tubo di 5 kV/cm. Il tempo di residenza del gas nella batteria filtrante è di circa 3 s.

Le goccioline di catrame presenti nell’areosol durante il passaggio nei tubi che compongono il filtro

elettrostatico sono caricate negativamente dagli elettroni che escono dall’elettrodo per “effetto

corona” e attratte dalle pareti dei tubi, i quali sono in condizione di messa a terra. Le goccioline di

catrame, una volta giunte sulla parete del tubo del filtro elettrostatico, colano verso il basso lungo la

stessa e sono raccolte nella vasca sottostante da dove, tramite idonea pompa, sono veicolate

direttamente nel reattore, assieme ai catrami separati dal decantatore, per subire il medesimo

processo di ossidazione.

5.2.3 Produzione di energia elettrica e termica

5.2.3.1 Tubazione adduzione syngas al motore endotermico

All’uscita del filtro elettrostatico il syngas è inviato al motore endotermico attraverso una tubazione

in acciaio inox completa di valvola automatica di intercettazione. Tutta la tubazione è mantenuta in

depressione da soffianti poste in prossimità dei motori endotermici che consentono il mantenimento

della depressione necessaria per il funzionamento dei moduli di gassificazione e l’alimentazione dei

motori endotermici. Tali soffianti sono in esecuzione ATEX.

5.2.3.2 Gruppo elettrogeno

Per la generazione di 999 kWe si utilizzano n. 5 generatori elettrici sincroni.

I motori endotermici utilizzati sono DOOSAN GV222 GI, adattati per l’utilizzo del syngas dalla

società EPC s.r.l.

22 Figura 14. Motore endotermico DOOSAN GT222GI.

La combustione della miscela aria/syngas in un motore endotermico avviene nel cilindro previa

accensione della stessa mediante scintilla e non per compressione: è pertanto necessario disporre di

un motore endotermico a ciclo Otto per utilizzare il syngas. I motori endotermici sono collegati ai

generatori elettrici sincroni mediante trasmissione a cinghia dentata. Essi sono generatori sincroni

trifase a 380 V comunemente installati sui gruppi elettrogeni di potenza equivalente.

L’energia elettrica prodotta è immessa nella rete ENEL di distribuzione locale a 15 kV tramite le

apparecchiature e le protezioni previste dalla normativa vigente.

Il sistema di controllo dell’impianto permette di gestire tutte le funzioni dedicate alla produzione del

gas da combustione. Mediante strumentazione in campo e attuatori, vengono monitorate in continuo

tutte le fasi del processo: il caricamento del legno vergine nel modulo di gassificazione, la

gassificazione, il trattamento del Syngas, il corretto funzionamento dei motori endotermici e la

connessione elettrica con la rete presente all’interno dell’azienda.

Considerando che:

3

9 il syngas prodotto è pari a circa 2.400 Nm /h e, avendo un potere calorifico medio di 1.075

kcal/Nm3, produce, se utilizzato come combustibile, una potenza termica pari a circa 3.000

kW;

9 il motore endotermico ha un rendimento elettrico pari al 33,3%; la produttività elettrica

specifica dell’impianto da legno vergine al 10% di umidità è pari a 1 kWhelettrico/kglegno;

si può calcolare che la produzione annua stimata di energia elettrica è pari complessivamente a circa

8.000.000 kWh/anno, ciò considerando un numero di ore di funzionamento coerente con i tempi

previsti di fermo impianto dovuti alle manutenzioni ordinarie e straordinarie.

Il bilancio energetico dettagliato, riferito all’unità di legno vergine al 10% di umidità alimentato, è

riportato nel precedete schema generale di processo – Bilancio massa/energia.

23 5.2.3.3 Quadro BT di parallelo

L’impianto è dotato di un quadro di potenza con barrature di collegamento e organi di protezione e

misura.

Figura 15. Quadro elettrico di parallelo.

5.2.3.4 Evacuazione gas di scarico motori endotermici

Il motore di ogni gruppo elettrogeno è dotato di:

• sistema di silenziamento allo scarico in acciaio Corten A di adeguato DN;

• tubazione gas di scarico in acciaio Corten A con flange in acciaio al carbonio di elevata

qualità, di adeguato DN, atta a collegare motore, silenziatore e bocca di scarico in

atmosfera;

• sistemi, componenti e accessori di sicurezza come da norme.

Figura 16. Silenziatore per motore endotermico.

24 Le emissione in atmosfera dei motori endotermici rispettano le prescrizioni imposte dal D.Lgs.

152/2006 e s.m.i. e dalla D.G.R. 19 ottobre 2001, n. 7/6501, previste per gli impianti di produzione

di energia insediati in zone di mantenimento, secondo la Deliberazione n. IX/2605 del 2011.

Le emissioni vengono controllate sia mediante regolazione della combustione della miscela aria gas

nella camera di scoppio del motore endotermico sia mediante processi catalitici sul gas di scarico.

In particolare si raggiunge il livello adeguato di NOx mediante la regolazione del lambda, cioè del

rapporto aria/syngas e mediante opportuno sistema DeNOx catalitico. Infatti aumentando il valore

del lambda, cioè utilizzando miscele con più aria e meno gas (dette anche miscele “povere”), le

temperature in camera di combustione diminuiscono e pertanto anche la produzione di NOx. Questo

risultato è ottenuto a scapito di un maggior contenuto di CO nel gas di scarico, in quanto la

combustione con miscele povere favorisce lo spegnimento del fronte di fiamma (quench) vicino alle

pareti del cilindro ed il CO, che è componente fondamentale del gas, fuoriesce con i gas di scarico.

Per questo è prevista una marmitta catalitica ossidante che riporta il CO e gli eventuali HC al di

sotto dei limiti di legge. Per la rimozione finale degli eventuali NOx residui fino al valore previsto

dalla normativa, è utilizzato un sistema DeNOx catalitico.

5.2.3.5 DeNOx catalitico

Infatti il processo più efficace per la rimozione degli ossidi di azoto è senz'altro quello che si basa

sulla riduzione catalitica selettiva (SCR), tecnica che utilizza la tendenza dell'ammoniaca (contenuta

nell'urea) a reagire con gli ossidi di azoto in presenza di catalizzatori selezionati che consentono una

alta resa.

Il gas di scarico da trattare proveniente dai motori attraversa dapprima l’unità di miscelazione, dove

avviene il dosaggio dell’urea mediante un iniettore di nebulizzazione, e successivamente viene

immesso sul letto di catalisi, dove viene a contatto con il catalizzatore sul quale avviene la reazione

di riduzione che trasforma gli ossidi di azoto in N2.

Il catalizzatore scelto per la riduzione è del

tipo in honeycomb avente titanio come componente catalitico attivo. Questo tipo di catalizzatore è

difficilmente avvelenabile e può sopportare temperature elevate.

Le reazioni chimiche che hanno luogo sono le stesse della Riduzione Selettiva Non Catalitica, ma la

presenza del catalizzatore permette che la reazione abbia luogo a temperature minori (fra i 265 e i

425 °C) e con rendimenti di riduzione più elevati (circa 80%).

In presenza di urea la reazione è:

2 CO(NH2)2 + 4 NO + O2 → 4 N2 + 2 CO2 + 4H2O

5.2.3.6 Catalizzatore ossidante

Catalizzatore ossidante per fumi di scarico, di adeguato DN, con disco di materiale nobile

intercambiabile, cassa ispezionabile e flange in acciaio che permette di abbattere il valore sotto i

limiti di legge.

25 Figura 17. Catalizzatore ossidante per motore endotermico.

I gas di scarico del motore endotermico e l'aria satura di vapore acqueo e VOC provenienti dal

saturatore del gassificatore sono trattati in una marmitta catalitica ossidante per l’abbattimento del

CO e degli idrocarburi incombusti.

I gas di scarico di una combustione interna in motori diesel, benzina e gas contengono idrocarburi

incombusti, ossido di carbonio e aldeidi. La marmitta catalitica attraverso una reazione chimica di

conversione detta catalisi trasforma gli idrocarburi incombusti (HC), l’ossido di carbonio (CO) e le

aldeidi in anidride carbonica e acqua.

La marmitta catalitica deve funzionare a una temperatura superiore ai 300° C. Tale temperatura è

sempre raggiunta durante il normale funzionamento dei gruppi elettrogeni.

Figura 18. Rappresentazione schematica di una marmitta catalitica

con relative reazioni di trasformazione.

I condotti di mandata del gas di scarico sono dotati di un punto di campionamento posizionato nel

rispetto della norma UNI 10169, al fine di permettere l’analisi degli inquinanti (CO, NOx, polveri)

nell’effluente gassoso in uscita dai motori.

26 Figura 19. Grafico rappresentante la curva di efficienza di una marmitta catalitica.

L’elevata temperatura dei gas di scarico dopo la marmitta catalitica ossidante consente di attuare un

recupero termico mediante uno scambiatore di calore.

5.2.3.7 Moduli recupero calore

Per produrre acqua calda, si prevede di utilizzare l’energia termica derivante dal circuito di

raffreddamento dei motori endotermici e dei gas di scarico degli stessi.

Il modulo di recupero termico completo si interfaccia con l’impianto termico con i seguenti

parametri:

• portata: 50 m3/h;

• potenza termica recuperata dai gas di scarico dei 5 motori: 560 kWt;

• potenza termica totale recuperata dalle camicie cilindri dei 5 motori: 946 kWt.

Il recupero termico totale è di 1506kWt .

Di seguito si riporta lo scambiatore di calore a piastre impiegato per il recupero termico dalle

camicie dei cilindri dei motori.

27 Figura 20. Scambiatore a piastre dello stesso tipo utilizzato per il recupero calore.

Di seguito si riporta lo scambiatore di calore a fascio tubiero impiegato per il recupero termico dai

gas di scarico.

Figura 21. Scambiatore di calore gas di scarico/acqua

L’energia termica recuperata verrà fornita alle utenze mediante l’implementazione del

teleriscaldamento.

5.2.4 Collegamento alla rete elettrica

L’impianto è connesso con la rete Enel in Media Tensione (Vn = 15 kV). Per eseguire tale

connessione si utilizzano le apparecchiature (trasformatori) e le protezioni elettriche previste dalle

normative di riferimento, in particolare la CEI 0-16, Delibera 84/2012/R/EEL e Allegato A.70 di

Terna, inerente la connessione di nuovi utenti alla rete in Media Tensione e le modalità di

connessione in parallelo alla rete MT di impianti di autoproduzione.

28 L’impianto immette in rete tutta l’energia elettrica prodotta al netto degli ausiliari di impianto.

L’impianto produce energia elettrica in Bassa Tensione (400 V). Tramite un trasformatore BT/MT

la tensione è elevata al valore di 15 kV, valore nominale della rete Enel locale, e nel punto di

consegna l’energia prodotta viene immessa in rete.

L’impianto è dotato di tutti i dispositivi prescritti:

- dispositivo Generale: coincide con il dispositivo posto al punto di consegna dell’energia

elettrica in Media Tensione;

- protezione generale conforme alla norma CEI 0-16, Delibera 84/2012/R/EEL e Allegato

A.70 di Terna;

- dispositivo di Interfaccia: destinato a effettuare la sconnessione dell’impianto dalla rete Enel

in caso di guasti sulla rete interna all’autoproduttore o esterna. Tale dispositivo (interruttore

motorizzato) è in Bassa Tensione e dotato di bobina di minima tensione conforme alla CEI

0-16, Delibera 84/2012/R/EEL e Allegato A.70 di Terna;

- protezione di Interfaccia: è il dispositivo che comanda l’apertura del dispositivo di

Interfaccia alla presenza di anomalie sulla rete;

- dispositivo di Generatore: è il dispositivo che permette a ciascun generatore elettrico di

connettersi in parallelo alla rete. Ciascuna macchina è dotata di tale dispositivo costituito da

un interruttore automatico. Il generatore elettrico, essendo di tipo asincrono, permette

l’avvio del gruppo elettrogeno con la semplice chiusura dell’interruttore di rete: il generatore

asincrono funziona alla chiusura dell’interruttore di rete come un motore asincrono

trascinando il motore endotermico alla velocità di 1.500 rpm assorbendo circa 50 kW

elettrici dalla rete. A questo punto il motore endotermico viene alimentato con syngas che,

miscelandosi con l’aria aspirata dallo stesso, permette al motore stesso la produzione di

energia meccanica. Quando l’energia meccanica prodotta dal motore supera quella delle

resistenze passive, il motore asincrono inizia a produrre energia elettrica trasformandosi di

fatto in generatore asincrono; aumentando progressivamente la quantità di syngas che

alimenta il motore endotermico si porta il generatore elettrico a produrre la sua massima

potenza;

- dispositivo di Rincalzo: consente lo scollegamento dell’impianto di produzione dalla rete

qualora, a seguito di un comando di apertura generato dalla Protezione di Interfaccia, il

dispositivo di Interfaccia non si apra entro i limiti indicati nella normativa vigente in

materia; in tale condizione il dispositivo di rincalzo è comandato in apertura scollegando

l’impianto dalla rete. Nel caso in oggetto il comando di rincalzo della protezione

d’interfaccia va ad agire sul dispositivo generale (equipaggiato di bobina a minima tensione

e di bobina a lancio di corrente).

5.2.4.1 Contabilizzazione energia elettrica autoprodotta

L’energia elettrica prodotta dal gruppo di autoproduzione è contabilizzata da un gruppo di misura

fiscale in bassa tensione montato sul quadro di accoppiamento del gruppo. Il gruppo di misura

trifase dell’energia elettrica attiva generata è costituito da un contatore connesso a tre TA per la

misura della corrente generata e da tre prese voltmetriche connesse direttamente sulle fasi del

generatore a 400 V (senza interposizione di TV). Il contatore di produzione in oggetto è omologato

Enel, tipo ISKRA MT 831.

29 5.2.4.2 Contabilizzazione energia elettrica ceduta alla rete Enel

L’energia elettrica, al netto dell’autoconsumo dell’impianto, è immessa nella rete Enel alla tensione

di 15.000 V. La contabilizzazione di tale energia è effettuata tramite un contatore trifase

bidirezionale posto al punto di consegna Enel, fornito e gestito dalla stessa.

5.2.5 Circuiti interni all’impianto

5.2.5.1 Aria comburente

Esistono solo due punti d’ingresso di aria comburente nel sistema: nel reattore di gassificazione e

nel motore endotermico.

Nel caso del reattore di gassificazione, l’aria è aspirata all’interno dello stesso da un idoneo

condotto fornito di una valvola a ghigliottina “normalmente chiusa”, che nel caso l’impianto venga

spento si chiude automaticamente per impedire ai gas e ai vapori interni al reattore di fuoriuscire in

atmosfera. L’aria comburente che entra nel reattore non subisce alcun trattamento né di filtrazione

né termico.

La quantità di aria utilizzata nel processo di gassificazione è di circa 2,4 kgaria/kgmat. vegetale per un

totale di 2.400 kgaria/h per un impianto della potenza elettrica di 999 kW.

Nel caso del motore endotermico l’aria è aspirata durante il suo normale funzionamento e filtrata,

come di norma, da apposito filtro. Essendo il rapporto stechiometrico λ di combustione aria/gas di 1

e lavorando i motori endotermici generalmente con λ di 1,5, per una portata di syngas pari a 2.400

Nm3/h, si hanno circa 3.600 kg/h di aria comburente.

5.2.5.2 Syngas

Il syngas prodotto nel reattore di gassificazione fuoriesce dalla parte bassa del reattore stesso ed

entra nella camera sottostante la griglia dove viene depolverato. In tale camera la velocità del gas è

di circa 0,5 m/s, tale da permettere alle particelle più pesanti di precipitare ed essere convogliate

fuori dal gassificatore mediante apposita coclea munita di valvola stellare per la tenuta pneumatica.

La temperatura del syngas sotto il reattore del gassificatore è di circa 650/700 °C in funzione del

tipo di legno vergine utilizzato e contiene una quantità di 2-10 g/Nm3 di catrami (TAR) in fase

vapore.

Il syngas, una volta uscito dal modulo dei filtri elettrostatici, viene aspirato da soffianti

volumetriche a canale laterale che consentono di inviare la quantità richiesta di syngas ai gruppi

elettrogeni. Il tubo di collegamento tra gassificatore e gruppi elettrogeni è realizzato in acciaio AISI

304 opportunamente coibentato. Una valvola a farfalla normalmente chiusa è posizionata sul tubo di

mandata del syngas a ciascun motore endotermico a monte delle soffianti. Tutte le fasi di

avviamento e spegnimento dei gassificatori e dei motori endotermici sono gestite automaticamente

con l’apertura/chiusura delle valvole a farfalla.

Il syngas viene miscelato con l’aria comburente di alimentazione motore mediante apposito

30 dispositivo di carburazione montato sul motore stesso, situato tra il filtro dell’aria e il

turbocompressore.

5.2.5.3 Circuiti idrici

Riguardo l’acqua di processo asservente il circuito di raffreddamento negli scrubbers, essendo essa

utilizzata per il raffreddamento, depolveramento e veicolamento del syngas, è contaminata da

idrocarburi solubili (es. fenoli) e idrocarburi non solubili. A questo proposito il ciclo idrico in

oggetto è stato progettato completamente chiuso e non è previsto nessuno scarico di acqua durante

il normale funzionamento dell’impianto.

La quantità totale di acqua di processo presente nell’impianto è di circa 900 litri.

Al fine di contrastare possibili imprevisti, malfunzionamenti e/o manutenzioni d’impianto, è

previsto un pozzetto di stoccaggio da 2 m3 dove può essere scaricata. L’acqua, eventualmente ivi

accumulata, viene smaltita mediante ditte specializzate.

5.2.5.4 Carbone vegetale

Il processo di gassificazione comporta produzione di carbonella vegetale, in quantità

indicativamente pari all’8% in peso del legno vergine secco in ingresso, in funzione della tipologia

e della pezzatura dello stesso. Tale prodotto, estratto dalla parte bassa del reattore e dal ciclone

posto a valle di quest’ultimo mediante opportune coclee, è raccolto e convogliato in un apposito silo

di stoccaggio.

Per spegnere completamente il carbone vegetale che esce dal reattore di gassificazione e per evitare

problemi di polverosità, si è previsto che esso venga bagnato durante il trasporto al deposito fino al

raggiungimento di un’umidità pari al 50%.

5.2.6 Sistema di controllo e supervisione

Il sistema di controllo è progettato con lo scopo di assicurare la necessaria disponibilità e

affidabilità unitamente alla massima sicurezza di gestione dell’intero impianto.

Il PLC di supervisione si trova nel quadro elettrico principale che è alimentato da un sistema UPS

per mantenere l’alimentazione dello stesso in caso di mancanza della rete esterna mentre ogni

singolo elemento sarà comandato da PLC o terminali locali. L’interfaccia dell’operatore è realizzata

tramite terminale (PC).

L’interfaccia dell’operatore con l’impianto avviene tramite pagine grafiche dinamiche che

consentono all’operatore di comandare, controllare e supervisionare l’intero impianto.

Il sistema prevede la possibilità di operare all’interno del sistema di controllo per ordine di

gerarchie, con la possibilità di interfacciarsi a particolari comandi solo tramite password segnalata

dall’azienda produttrice del software di gestione.

Il sistema permette l’archiviazione e la visualizzazione di curve, tabelle e dati.

Il sistema è in grado di svolgere la funzione di registrazione cronologica di eventi d’impianto.

L’interfaccia operatore consente la gestione degli stati di allarme che sono segnalati acusticamente e

visivamente. Inoltre se la stazione non fosse presidiata, il sistema è programmato per inviare a

determinati numeri telefonici un sms di allarme.

31 Le schede d’ingresso/uscita sono in grado di accettare segnali, analogici o discreti, di tutte le

tipologie presenti nell’impianto con possibilità di espansione.

Il sistema di controllo distribuito ha la capacità di essere interfacciato verso altri sistemi a

microprocessore mediante linea “ethernet”.

Il sistema di controllo distribuito sopra descritto è perfettamente in grado di arrestare l’impianto e

metterla in situazione di assoluta sicurezza senza intervento degli operatori per ogni tipo di

disservizio.

5.3 Dati di funzionamento impianto

Il funzionamento di un impianto di gassificazione di potenza elettrica nominale di 999 kWe è

stimato a pieno regime con una produzione elettrica annua complessiva pari a circa 8.000 MWh, in

parte utilizzata per autoconsumo e in parte immessa in rete.

Combustibile utilizzato

Portata 10% u.r. di legno vergine al gassificatore

Energia legno vergine in ingresso

Syngas prodotto

PCI syngas

Potenza termica nominale syngas

Temperatura syngas iniziale

Temperatura post-raffreddamento syngas

Portata gas di scarico totale motori

Temperatura gas di scarico dopo il catalizzatore

Temperatura gas di scarico dopo kit recupero termico fumi

Totale recupero termico da scambiatore acqua cilindri e kit

recupero gas di scarico

Produzione energia elettrica

Autoconsumo utenze

Produzione carbone vegetale

Rendimento legno vergine/energia elettrica

Rendimento legno vergine/energia totale

Rendimento legno vergine/energia totale + carbone

Legno vergine

ca 1.000 kg/h

ca 4,5 MWh

ca 2.400 Nm3/h

ca 1.075 kcal/Nm3

ca 3 MW

ca 650 °C

ca 50 °C

ca 12.500 kg/h

ca 415 °C

ca 140 °C

1.506 kWt

999 kWe

ca 130 kW

5-10% p/p s.s.

22%

55%

87%

6. LE INTERAZIONI CON L’AMBIENTE

6.1 Emissioni in atmosfera

L’impianto oggetto della presente relazione presenta tre tipologie di emissione:

• effluenti gassosi dei motori endotermici (oggetto di specifica autorizzazione provinciale):

portata massima = 12.500 kg/h; i sistemi di trattamento fumi descritti precedentemente

(SCR, catalizzatore ossidante) consentono di rispettare i limiti previsti dal D.Lgs. 152/2006

e s.m.i. e dalla D.G.R. 19 ottobre 2001, n. 7/6501;

• effluenti gassosi degli esalatori dei gassificatori (solo in caso fermata di emergenza di tutto

l’impianto):

8 kg di gas per una durata pari a 10 minuti;

32 • effluenti gassosi dell’essiccatore:

portata massima = 50.000 kg/h, i sistemi di trattamento delle emissioni gassose

precedentemente descritti (ciclone e filtro a maniche) consentono di avere in uscita una

concentrazione di polveri < 10 mg/Nm3.

6.2 Emissioni sonore

Al fine di stimare l’impatto acustico dell’opera oggetto di questa relazione, verrà eseguita una

valutazione previsionale di impatto acustico.

7. TERMINE PER LA MESSA IN ESERCIZIO DELL’IMPIANTO

La messa in esercizio dell’impianto è prevista entro dicembre 2012.

I Tecnici Incaricati

_____________________

33