Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Capitolo 1

1. CONSIDERAZIONI INTRODUTTIVE

1.1 Definizione

Al decadimento che subiscono i materiali a contatto con ambienti vari per passaggio di loro

elementi costitutivi allo stato di combinazione con sostanze ambientali si dà il nome di

corrosione. In passato il termine corrosione riguardava solo il decadimento dei materiali

metallici. Oggi viene spesso impiegato per indicare anche il deterioramento di altri

materiali.

In questa definizione non rientra il degrado puramente meccanico come l'usura, l'abrasione,

l'erosione, la cavitazione o il cedimento per fatica. Peraltro, come vedremo più avanti, ci

sono condizioni in cui il cimento meccanico e quello corrosionistico agendo

congiuntamente danno luogo a particolari forme di attacco come la corrosione per

abrasione, erosione, cavitazione o a fatica.

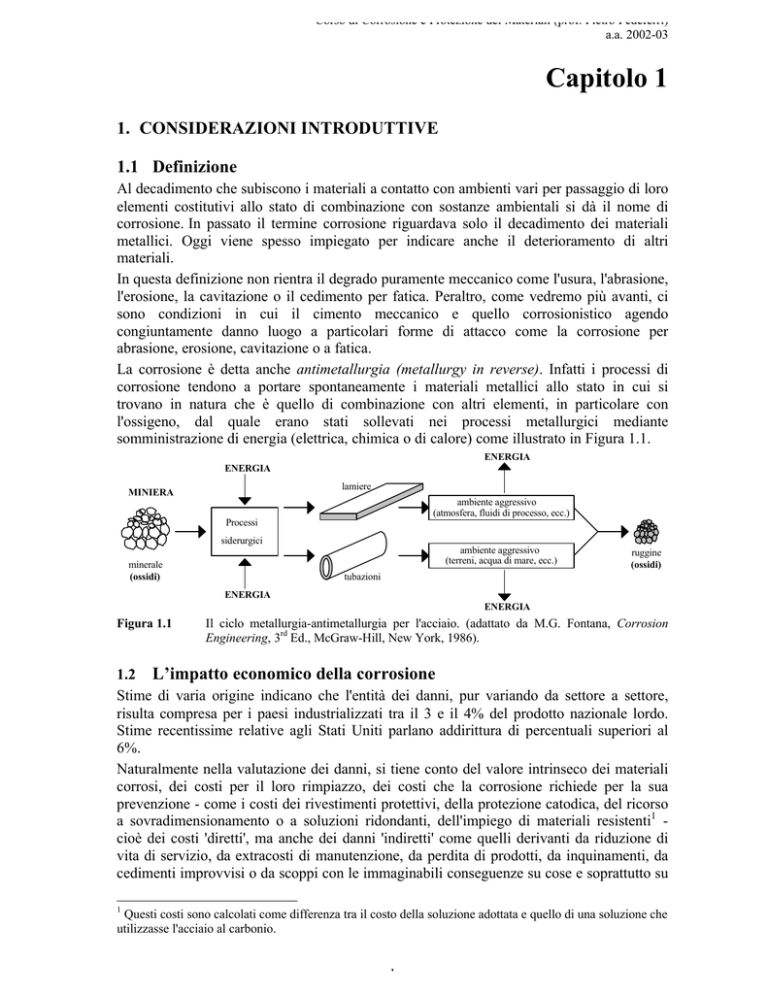

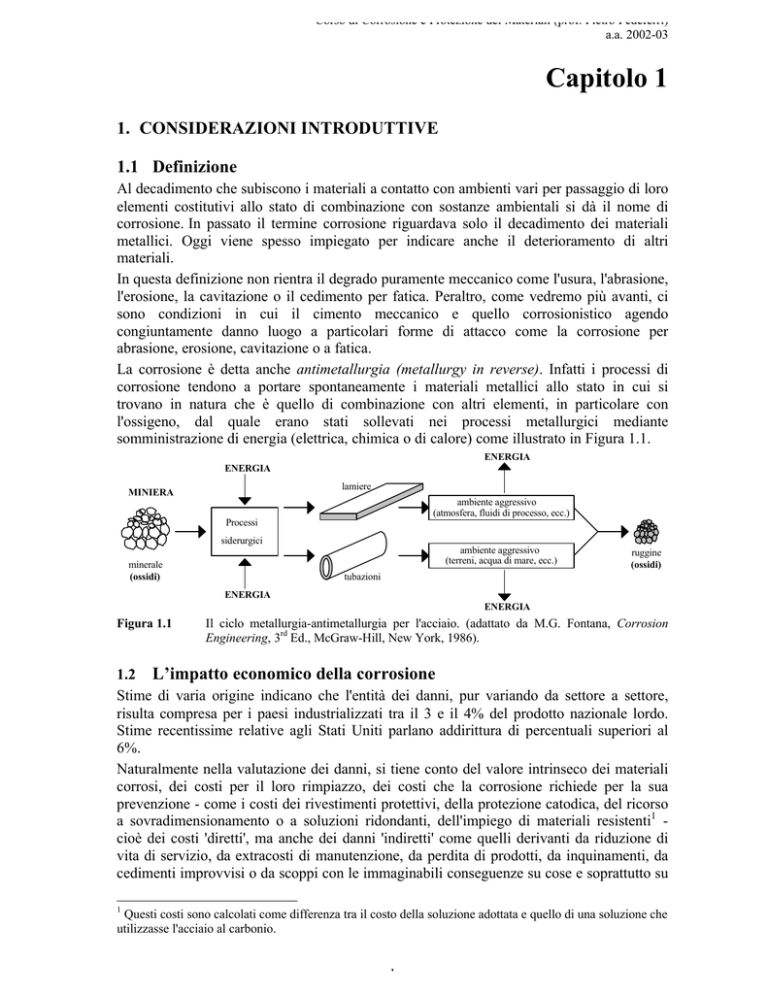

La corrosione è detta anche antimetallurgia (metallurgy in reverse). Infatti i processi di

corrosione tendono a portare spontaneamente i materiali metallici allo stato in cui si

trovano in natura che è quello di combinazione con altri elementi, in particolare con

l'ossigeno, dal quale erano stati sollevati nei processi metallurgici mediante

somministrazione di energia (elettrica, chimica o di calore) come illustrato in Figura 1.1.

ENERGIA

ENERGIA

lamiere

MINIERA

ambiente aggressivo

(atmosfera, fluidi di processo, ecc.)

Processi

siderurgici

ambiente aggressivo

(terreni, acqua di mare, ecc.)

minerale

(ossidi)

ruggine

(ossidi)

tubazioni

ENERGIA

ENERGIA

Figura 1.1

Il ciclo metallurgia-antimetallurgia per l'acciaio. (adattato da M.G. Fontana, Corrosion

Engineering, 3rd Ed., McGraw-Hill, New York, 1986).

1.2 L’impatto economico della corrosione

Stime di varia origine indicano che l'entità dei danni, pur variando da settore a settore,

risulta compresa per i paesi industrializzati tra il 3 e il 4% del prodotto nazionale lordo.

Stime recentissime relative agli Stati Uniti parlano addirittura di percentuali superiori al

6%.

Naturalmente nella valutazione dei danni, si tiene conto del valore intrinseco dei materiali

corrosi, dei costi per il loro rimpiazzo, dei costi che la corrosione richiede per la sua

prevenzione - come i costi dei rivestimenti protettivi, della protezione catodica, del ricorso

a sovradimensionamento o a soluzioni ridondanti, dell'impiego di materiali resistenti1 cioè dei costi 'diretti', ma anche dei danni 'indiretti' come quelli derivanti da riduzione di

vita di servizio, da extracosti di manutenzione, da perdita di prodotti, da inquinamenti, da

cedimenti improvvisi o da scoppi con le immaginabili conseguenze su cose e soprattutto su

1

Questi costi sono calcolati come differenza tra il costo della soluzione adottata e quello di una soluzione che

utilizzasse l'acciaio al carbonio.

1

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

persone, e da altro ancora. L'entità dei danni indiretti, se pur spesso di difficile valutazione,

può anche superare, e a volte di gran lunga, quella dei danni diretti.

Mentre tu leggi

questo cartello si

corrodono

30.000 Kg

di ferro

Cartello esposto in uno stand della NACE-CORROSION 2002 ( la maggior 'fiera' di prodotti per la lotta alla

corrosione che si tiene ogni anno a primavera in una città degli USA).

La corrosione è un processo che riguarda tutti i campi dell'ingegneria industriale e civile:

dal settore meccanico, a quello energetico, a quello chimico, a quello alimentare; dalle

strutture in cemento armato, ai metanodotti o agli acquedotti; dalle navi alle piattaforme

marine, dagli impianti petroliferi a quelli ortopedici, e altro ancora.

La corrosione è dunque di interesse larghissimo provoca danni ingenti, consuma materie

prime e risorse energetiche, addirittura a volte uccide persone. Pertanto andrebbe

combattuta con tutti i mezzi perché se non si interviene rust never sleeps, come cantava

alla fine degli anni settanta Neil Young. Purtroppo molti studi indicano che i costi della

corrosione potrebbero essere ridotti di almeno 20-25% anche solo applicando in sede di

progetto, costruzione e gestione dei materiali le conoscenza già disponibili.

Naturalmente corrosione non vuol dire sempre e solo danni. C'è anche una corrosione

costruttiva. Ad esempio ………….

Addirittura c'è una corrosione creativa. ……..

I costi della corrosione negli USA. La U.S. Federal Highway Administration (FHWA) ha recentemente

pubblicato uno studio sui danni che la corrosione dei metalli provoca negli Stati Uniti nei settori delle

infrastrutture, dei servizi, dei trasporti e in quello delle varie industrie manifatturiere e di processo.

(Pubblicazione No. FWWA-RD-01-156). Iniziato dalla NACE International (la ben nota associazione dei

corrosionisti) e commissionato nel 1999 dal Congresso degli Stati Uniti come parte del Transport Equity Act

per il 21mo secolo, questo studio, dal titolo 'Costi della corrosione e strategie per la sua prevenzione negli

Stati Uniti', è stato condotto dal 1999 al 2001 dalla Società Technologies Laboratories, Inc. con il supporto

della FHWA e della NACE. Lo studio mostra che costi diretti per gli Stati Uniti raggiungono l'astronomica

cifra di 276 miliardi di dollari pari a circa il 3,1 per cento del prodotto interno lordo e che una valutazione

cautelativa di quelli indiretti porta a una somma dello stessa entità. Questo significa che i costi totali

raggiungono 552 miliardi di dollari, cioè più del 6% del prodotto interno lordo (che per gli Stati Uniti è stato

nel l998 di 8790 miliardi di dollari), e corrispondono a 1940 dollari all'anno per ogni cittadino americano. Lo

studio precisa che un miglioramento delle misure di prevenzione della corrosione basato sulla semplice

applicazione delle conoscenze già disponibili potrebbe ridurre i danni della corrosione negli USA del 25-30

%. (Ripreso da 'Materials Performance' del Luglio 2002). Applicando le percentuali riportate al prodotto

interno lordo del nostro paese il risparmio ottenibile se tutti conoscessero le leggi che regolano i fenomeni

corrosivi e le applicassero, sarebbe di una somma superiore a quella che lo Stato stanzia per la ricerca.

2

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

1.3 Morfologia dei fenomeni corrosivi

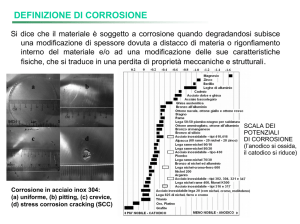

I fenomeni corrosivi si possono produrre alla superficie dei materiali metallici in modo

diffuso o invece localizzato in certe zone, o in forma selettiva, ecc. Nella fig. 1.2 sono

riportati alcuni aspetti morfologici tipici dei fenomeni di corrosione.

Corrosione:

Danneggiamento da idrogeno

Cricche

superficiali

uniforme

blister

Vuoti

interni

intergranulare

galvanica

B

A

A: meno resistente B: più resistente

in fessura

selettiva

cavitazione

fretting

turbolenza

pitting

corrosione sotto-sforzo

corrosione-fatica

cedimento da idrogeno

Fig. 1.2 Aspetti morfologici tipici dei fenomeni di corrosione.(da D.A. Jones, Principles and Prevention of

Corrosion, Ed Mamillan, New York, 1991)

3

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Corrrosine generalizzata. Si ha corrosione generalizzata quando tutta la superficie del

materiale metallico è interessata dal fenomeno. Se l'attacco si produce in modo uniforme,

si parla di corrosione uniforme. La corrosione dell'acciaio esposto all'atmosfera è in genere

di questo tipo. Se si considera il numero di strutture interessate dalla corrosione, questa è la

forma di attacco più diffusa. I danni provocati sono dovuti oltre alla perdita di materiale,

anche agli effetti distruttivi dovuti all'azione espansiva dei prodotti di corrosione. È quello,

ad esempio, che succede nel calcestruzzo dove i prodotti di corrosione, 4 o 5 volte più

voluminosi del ferro da cui provengono, causano il distacco del copriferro. La corrosione

generalizzata produce l'assottigliamento del materiale con una velocità in genere

prevedibile e non superiore a 100 m/anno, e.

Corrosione localizzata. Si ha corrosione localizzata, invece, quando i processi corrosivi

hanno luogo preferibilmente in corrispondenza ad alcune porzioni della superficie del

materiale metallico, con aspetti morfologici particolari.

A volte l’attacco corrosivo può assumere carattere penetrante provocando perforazione di

tubazioni o di apparecchiature anche in tempi molto brevi perché la velocità di perforazione può raggiungere anche 1 mm/anno. Questa forma di corrosione è spesso indicata

con il nome pitting. La formazione di questi attacchi è favorita dall’aumento di temperatura

e dalla presenza di zone della superficie più difficilmente raggiungibili dall'ossigeno quali

quelle schermate da prodotti di corrosione o dalla presenza di interstizi (si parla allora di

attacco interstiziale o di corrosione in fessura). Queste condizioni si verificano, ad

esempio, nei punti di giunzione fra due lamiere metalliche creanti interstizi (es. giunti di

sovrapposizione, saldature incomplete, filettature), in corrispondenza di guarnizioni oppure

sotto strati di prodotti di corrosione. In questi casi l'attacco interstiziale prende anche i

nomi di corrosione sotto schermo o sotto deposito.

Altre volte l'attacco assume la forma di cricche. Queste in genere si producono in presenza

di sforzi di trazione costanti (corrosione sotto sforzo) o variabili nel tempo (corrosione

fatica). Le cricche sono orientate in direzione perpendicolare a quella di sollecitazione di

trazione e possono avanzare con velocità molto elevata. La corrosione sotto sforzo si

manifesta per specifici accoppiamenti metallo-ambiente quando il materiale è soggetto ad

una sollecitazione di trazione superiore ad una soglia critica. Le cricche possono avanzare

perché la loro punta si scioglie oppure perché infragilisce in genere a causa dell'idrogeno

atomico e di conseguenza per la presenza di sforzi si rompe. In questo caso si parla di

infragilimento da idrogeno.

Attacco selettivo. La corrosione può riguardare particolari costituenti del materiale

metallico (dello zinco negli ottoni oppure del ferro nelle ghise grigie) (dealloying). O può

aggredire selettivamente il bordo dei grani dei materiali Questo tipo di corrosione, detta

corrosione intergra-nulare, può interessare gli acciai inossidabili austenitici e ferritici che

hanno subito particolari trattamenti termici.

Danneggiamento da idrogeno. L'idrogeno atomico prodotto alla superficie dei materiali,

oltre alle cricche di cui si è detto sopra, può causare danneggiamenti come il

rigonfiamento (blistering) del materiale (a partire da vuoti o da difetti interni) e

infragilimenti (embrittlements) di varia natura.

4

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Zona

dezincificata

Fig. 1.21 Corrosione intergranulare di un acciaio

inossidabile austenitico 'sensibilizzato'.

Fig. 1.22 Attacco selettivo dello zinco di un ottone

Fig. 1.3 Corrosione generalizzata di parti di acciaio

inserite in un edificio a Venezia

Fig. 1.4 Corrosione generalizzata di un relitto (

fotografato sulla spiaggia delle isole di Capo Verde)

5

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Fig. 1.5 Struttura in cemento armato con le armature

interessate da corrosione (Facoltà di medicina - NA)

Fig. 1.6 Corrosione delle armature di un pilastro di

un edificio di 7 piani crollato a Palermo nel 1999

3 cm

Fig. 1.7 Corrosione erosione di una lega

inossidabile

1 cm

Fig. 1.8 Corrosione per turbolenza (impingement) in

una tubazione in lega di rame ('horse shoe attack')

6

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

0.5 mm

1 cm

Fig. 1. 9 Foratura di un tubo di rame per il trasporto

dell'acqua calda

Fig. 1.10 Foratura di una lamiera in AISI 304 in

ambiente contenente cloruri

5 cm

Fig. 1.11 Corrosione in fessura in un vecchio

Fig. 1.12 Corrosione in fessura di un bullone in acciaio

impianto ortopedico in acciaio inossidabile (AISI 316)

inossidabile (AISI 304)

Fig. 1.13 Cricche trangranulari corrosione sotto sforzo

in acciaio inossidabile AISI 316 in acqua di mare 70°C.

7

Fig. 1.14 Cricche transgranulari da corrosione sotto

sforzo in AISI 304 in soda caustica a 200 °C.

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

10 cm

50 cm

Fig. 1.15 Corrosione sotto sforzo (per infragilimento

da idrogeno) di componente in acciaio basso legato ad

alta resistenza di un impianto petrolifero

Fig. 1.16 Scoppio di un metanodotto in acciaio al C

provocato da corrosione sotto sforzo (hard spot).

1 mm

Fig. 1.17 Corrosione sotto sforzo di un tirante in

acciaio ad alta resistenza. (meccanismo infragilimento

da idrogeno)

Fig. 1.18 Cedimento di una barra in acciaio ad alta

resistenza di diametro 35 mm innescata da cricca di

corrosione sotto sforzo (vedi freccia) (Milano, 1999)

Fig. 1.19 Crollo della Congress Hall di Berlino per

cedimento da corrosione sotto sforzo di armature

precompresse (1981)

Fig. 1.20 Cedimento da corrosione sotto sforzo

(meccanismo idrogeno) di una trave di un ponte in

Germania. (1996) c

8

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

1.4 Disuniformità e corrosione

La presenza di disuniformità nella struttura metallica o nell'ambiente può essere causa di

corrosione. Consideriamo tre esempi (che riprenderemo ampiamente più avanti) in cui le

disuniformità sono prodotte: nella struttura metallica dall'accoppiamento di due materiali

diversi, oppure nell'ambiente corrosivo da disuniforme ripartizione di ossigeno e infine

dallaesenza di gradienti di potenziale.

Corrosione per contatto galvanico. Quando due metalli in una soluzione acquosa sono

posti a contatto fra loro si riscontra un incremento della velocità di corrosione del metallo

meno resistente (meno 'nobile', vedi avanti) e una diminuzione della velocità dell'attacco di

quello più resistente. (Fig. 1.23)

Fig. 1.23 Schematizzazione della corrosione per contatto galvanico.

Corrosione per aerazione differenziale. A volte la superficie del metallo è a contatto con

zone caratterizzate da un diverso contenuto di ossigeno. Questo si verifica ad esempio nei

terreni quando sono presenti strati a diversa permeabilità all’ossigeno. Tipico è il caso di

una tubazione interrata che attraversa tratti di terreno alternativamente argillosi e sabbiosi.

La parte della tubazione a contatto con l’argilla che è poco permeabile all’ossigeno, si

corrode, mentre quella a contatto con la sabbia, permeabile all’ossigeno, risulta protetta.

(Fig. 1.24)

tubazione

Fig. 1.24 Esempio di corrosione per aerazione differenziale.

Corrosione da correnti disperse. Spesso nei terreni nascono gradienti di potenziale per

cui circolano correnti (dette disperse o vaganti). Le cause più frequenti di questi gradienti

sono impianti di trazione a corrente continua, quali ferrovie, tram e metropolitane. In questi

sistemi, parte della corrente di ritorno alla sottostazione di alimentazione, invece di fluire

attraverso le rotaie, passa nel terreno e quindi rientra alla sottostazione attraverso strutture

metalliche presenti nel terreno (di solito tubazioni).

9

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Fig. 1.25 Corrosione da correnti disperse indotte da impianto ferroviario.

Su queste strutture si creano delle zone protette (catodiche) dove la corrente entra nella

struttura metallica e delle zone di corrosione (anodiche) dove la corrente l'abbandona per

tornare, attraverso il terreno, alla sottostazione. (Fig. 1.25)

1.5 La velocità di corrosione

In un processo corrosivo, qualunque sia la morfologia dell'attacco, il materiale metallico

subisce una perdita di massa.

1.5.1 Attacco uniforme

In condizioni di attacco uniformemente distribuito alla superficie del materiale metallico,

la velocità di perdita di massa per unità di superficie esposta all'ambiente aggressivo (vcor,m)

misura nel tempo l'entità del danno provocato dall'attacco stesso ed è esprimibile come:

vcor , m =

1

∆m

At

dove ∆m è perdita di massa che si verifica nel tempo t ed A l'area della superficie esposta.

Se ∆m è espressa in mg, A in dm 2, t in giorni si ha l'unità pratica 1 mg/dm2giorno = 1 mdd.

La velocità di perdita di massa (vcor,m) risulta immediatamente significativa qualora

interessi conoscere la quantità di metallo che va ad inquinare in certo periodo di tempo un

determinato ambiente. E' il caso ad esempio dell'attacco che in certe condizioni può

prodursi sullo stagno che ricopre le pareti di contenitori di sostanze alimentari e va a

inquinarne il contenuto.

Viceversa qualora sia più importante seguire nel tempo l'assottigliamento (la perdita di

spessore) di un determinato pezzo soggetto sempre a corrosione uniforme, è più

significativa la conoscenza della velocità di penetrazione dell'attacco (vcor,p) che è

direttamente legata a quella di perdita di massa attraverso la densità del materiale metallico

(ρ).2

Infatti la velocità di penetrazione dell'attacco in un materiale di densità ρ è esprimibile

come:

vcor , p =

v

1

∆m = cor , m

ρAt

ρ

2

Ad esempio nel Corrosion Handbook di Uhlig, i materiali metallici, per ogni ambiente aggressivo, sono raggruppati in tre

classi A, B e C, a seconda che la velocità di penetrazione sia rispettivamente minore di 5mpy, compresa tra 5 e 50, oppure

superiore a 50. Anche nel Corrosion Data Survey di Nelson si ricorre alla velocità di penetrazione per definire la resistenza dei

materiali nei vari ambienti. Invece nel Corrosion Guide di Rabald si classifica il comportamento dei vari metalli nei diversi

ambienti in relazione alla velocità di perdita di massa.

10

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

L’unità di misura della velocità di corrosione più usata è il µm/anno (in inglese µm/y). Per i

metalli pesanti di maggior uso (ferro, rame e zinco) si ottiene l’equivalenza approssimata

seguente:

1 mdd ≅ 5 µm/anno;

1 µm/anno ≅ 0,2 mdd

Nei paesi di lingua inglese è in uso anche l'unità l'unità mpy (cioè mils (millesimi di inch)

per year; 1 mpy = 0,0254 mm/anno.

In generale la velocità di penetrazione si calcola conoscendo la perdita di massa subita dal

materiale attaccato per un certo tempo con formule, facilmente deducibili, del tipo:

vcor , p =

87.6

∆m

ρAt

con ∆m in mg; ρ in g/cm3; A in cm 3; t in ore e con vcor,p espressa in mm/anno. La

costante 87,6 tiene conto del fatto che in un anno ci sono 8760 ore).

1.5.2 Attacco localizzato

In condizioni di attacco localizzato la velocità di perdita di massa (vcor,m) e quella di

penetrazione (vcor,p) sopra definite, che sono velocità medie, non sempre forniscono una

misura del danno provocato dal fenomeno corrosivo, in quanto in corrispondenza alle zone

corrose la localizzazione dell'attacco porta a penetrazioni anche di gran lunga superiori a

quella media.

Infatti per valutare il danno provocato, ad esempio per definire la velocità di perdita di

efficienza di un'apparecchiatura, può essere molto più espressiva la velocità di

penetrazione misurata nel punto di massimo attacco. E' chiaro infatti che un serbatoio o

una tubazione perdono la loro efficienza non quando siano stati completamente corrosi, ma

nel momento in cui la penetrazione dell'attacco, eventualmente anche in un sol punto, sia

giunta ad interessare l'intero spessore degli stessi (nel caso di recipienti in pressione ancora

prima).

1.6 Corrosione a umido e corrosione a secco

La corrosione dei materiali metallici può essere principalmente di due tipi: ad umido o a

secco.

Si ha corrosione a umido quando il materiale metallico è a contatto con un ambiente

contenente acqua; corrosione a secco quando l'ambiente è invece costituito da atmosfera

gassosa, di solito ad elevata temperatura. Ci sono altri ambienti, quali i sali e i metalli

fusi, le soluzioni non acquose, la cui azione aggressiva non si può far rientrare né nella

corrosione à umido né in quella a secco. In questi casi i fenomeni corrosivi possono

assumere aspetti caratteristici sia della corrosione a umido che di quella a secco.

La distinzione tra corrosione a umido e corrosione a secco su cui si baserà l'impostazione

del corso è importante in quanto il meccanismo con cui si producono i due tipi di

corrosione è diverso.

Nel caso della corrosione a umido, il meccanismo del fenomeno' è di tipo elettrochimico,

corrispondente cioè al funzionamento di sistemi galvanici, in cui il processo di

corrosione è risultante di un processo anodico di attacco del materiale metallico,

accoppiato ad un processo catodico di riduzione di una specie chimica presente

nell'ambiente. Pertanto i processi di corrosione a umido seguono le leggi della

termodinamica e della cinetica elettrochimica.

Nel caso della corrosione a secco invece il meccanismo è di tipo chimico nel senso che i

processi di corrosione sono soggetti alle leggi della termodinamica e della cinetica

11

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

chimica caratteristiche delle reazioni eterogenee. Tuttavia, in relazione alla formazione

sulla superficie metallica di strati di prodotti di reazione (ad es. strati di ossidazione), la

cinetica di tali processi corrosivi è in genere più complicata, intervenendo anche, come

fattori di velocità, l'aderenza e il grado di compattezza o invece di porosità degli strati e

soprattutto il loro comportamento elettrico: tipo (ionico od elettronico) e valore della

conducibilità. In particolare lo stadio relativo all'accrescimento di strati di ossido è

ancora interpretato mediante un meccanismo di tipo elettrochimico (vedi avanti

corrosione a caldo).

1.7 Domande e esercizi

1. Un impianto ortopedico (ad esempio una placca da osteosintesi in acciaio inossidabile) fissata

con viti dello stesso materiale subisce un modesto attacco corrosivo in corrispondenza ai

contatti vite-placca. Di che tipo di attacco si tratta? Che danni può causare?

2. Calcolare la concentrazione di stagno in una lattina di pomodori pelati da 450 g sapendo che: lo

spessore iniziale dello stagno è di 3 µm; che dopo 16 mesi è mediamente 1,8 µm.

(suggerimento: procuratevene una per le dimensioni).

3. L’albero di trasmissione dell’elica di una nave, attentamente progettato in modo che gli sforzi

applicati non superino mai il limite di fatica del materiale, si è inaspettatamente rotto con una

morfologia simile a quello della fatica. Cercate una spiegazione.

12

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Una lettura

Dal lessico dei medici a quello dei corrosinisti

(P. Pedeferri, Pianeta inossidabili, Anno 4, N.1, 1998)

Coloro che in passato si sono occupati del degrado dei materiali hanno spesso preso dal mondo

della medicina o più in generale da quello della vita dell’uomo parole, espressioni o immagini per

illustrare i loro problemi.

Naturalmente qualche volta è avvenuto anche il contrario. Ad esempio, l’aggettivo inossidabile,

nato per definire la famiglia di acciai che meglio resiste alla corrosione, è oggi usato per indicare

una persona che conserva la propria salute, la propria validità o il proprio prestigio nonostante il

passare o il mutare dei tempi. E il termine restauro, una volta impiegato soltanto per indicare

l’operazione di ripristino di un’opera d’arte o un oggetto di pregio degradati, come un palazzo, una

chiesa, un quadro o un vaso antico, oggi si applica anche a una struttura dentaria, a un viso con

troppe rughe o a un seno troppo sensibile alla legge di gravità. E la parola cemento, che in passato

indicava il legante utilizzato per confezionare malte o calcestruzzi per riparare costruzioni

“ammalorate” (oltre che, ovviamente, per costruirne di nuove), oggi per l’anatomo è il tessuto che

riveste la radice dei denti, per l’odontoiatra un prodotto da impiegare nelle otturazioni o per

cementare un capsula, per il chirurgo ortopedico un composto per fissare la protesi d’anca al

femore, ecc.

Termini che i corrosionisti hanno ripreso dal lessico dei medici

Vediamo alcuni termini che i corrosionisti hanno ripreso dal lessico dei medici.

Una forma di corrosione localizzata molto diffusa che si manifesta su materiali ricoperti da film

superficiali protettivi è la vaiolatura. Per definirne la morfologia, si parla di ulcere, tubercoli,

pustole; per precisare il ritardo con cui si manifesta dal momento del contatto con sostanze

aggressive, di tempo di incubazione; per descrivere il modo con cui si blocca, di ripassivazione del

metallo per ricicatrizzazione del film superficiale; per commentare il fatto che è molto più facile da

evitare che da contrastare una volta innescata, si dice che è molto più semplice da prevenire che da

curare. Viene in mente un passo di Pietro Verri che, nel 1786, nel pieno della polemica tra coloro

che erano favorevoli ad introdurre la vaccinazione obbligatoria proprio contro il vaiolo, per dare

l’immunità da quel flagello ad intere popolazioni, e quelli che invece erano contrari, sul “Caffè”

faceva l’elogio della prevenzione: “questa benefica medicina che non aspetta il male per risanarlo

ma invigila ed anticipa perché non venga.”

A proposito di immunità anche questo è un termine di derivazione medica usato nel campo della

corrosione anche se con un significato diverso. In medicina le condizioni di immunità sono tipiche

di un organismo refrattario all’azione di determinati micro organismi perché possiede gli anticorpi

necessari per resistere al loro attacco. In corrosione invece le condizioni di immunità caratterizzano

un metallo più stabile dei suoi prodotti di corrosione per cui non ha tendenza a corrodersi; caso mai

sono i suoi ossidi che tendono a trasformarsi in metallo. Sono invece dette di passività le

condizioni in cui opera un metallo che pur essendo di per sé reattivo, di fatto non si corrode, perché

possiede gli “anticorpi” per non farlo (di solito costituiti da film protettivi di ossido che ne

ricoprono la superficie). L’oro ad esempio è immune da corrosione nella stragrande maggioranza

degli ambienti perché, essendo più stabile dei suoi ossidi, non ha la tendenza a trasformarsi in

questi ultimi. Gli acciai inossidabili invece sono, in genere, passivi e quindi non si corrodono

perché sono protetti da un film di ossido che li ricopre.

La ragione per cui i corrosionisti, per individuare le condizioni in cui il degrado non avviene, hanno

bisogno di due parole mentre ai medici ne basta una sola, dipende dal fatto che nell’uomo

l’evoluzione avviene in una sola direzione, quella dell’invecchiamento; mentre nei metalli può

prodursi sia nel senso che porta alla loro corrosione, ma anche, in qualche caso, in quello contrario

della riduzione degli ossidi a dare metallo. (Anche se poi il secondo principio della termodinamica

assicura che anche per quest’ultimo caso, come per tutte le trasformazioni spontanee, il bilancio in

termini di energia libera risulta negativo e quindi il senso evolutivo, valutato sulla scala entropica,

unico.). Ma ritorniamo al discorso iniziale.

13

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

Anzitutto nel mondo dei corrosionisti vengono usati termini come patologia, diagnosi, prognosi,

prevenzione che fin dai tempi di Ippocrate individuano i vari settori e momenti dell’arte medica. Da

qualche tempo si parla anche di gerontologia delle apparecchiature (equipment gerontology) con

riferimento all’invecchiamento precoce di sistemi elettronici, che possono perdere nel giro di pochi

anni le caratteristiche di fedeltà e qualità loro richieste, e alla conseguente necessità di allungare la

loro vita operativa contrastando i vari tipi di degrado cui possono essere soggetti. Vengono poi

impiegate molte espressioni di derivazione medica.

Il cancro del bronzo è una forma di corrosione che terrorizza i curatori dei musei in possesso di

opere di questo metallo rimaste interrate per secoli. Queste opere sono in genere ricoperte da

diversi strati di prodotti di corrosione: quello più interno, il più sottile, è spesso costituito da cloruro

rameoso. Quando il bronzo viene riportato a contatto con l’atmosfera, specialmente se questa è

umida ed inquinata, lo strato di cloruro rameoso può trasformarsi in paratacamite, un prodotto

voluminoso verde costituito da un cloruro basico di rame variamente idrato (CuCl2*3CuO*nH2O),

che distacca e distrugge la patina che ricopre l’opera danneggiandola irreparabilmente.

La peste dello stagno è la trasformazione, che avviene praticamente solo a bassissime temperature,

dello stagno bianco, il metallo lucente che tutti conosciamo, in stagno grigio. Questo processo si

produce con aumento di volume per cui provoca la polverizzazione del metallo e quindi la

distruzione degli oggetti colpiti dalla peste. È ciò che successe nella disastrosa campagna di Russia

ai bottoni dalle giubbe dei soldati di Napoleone o alle stoviglie in peltro dei suoi ufficiali oppure

nella spedizione antartica di Amundsen alle scatolette di carne di banda stagnata sigillate con

saldature di stagno.

La sensibilizzazione degli acciai inossidabili è il processo per cui questi materiali, in certi intervalli

di temperatura, subiscono al contorno dei loro grani cristallini una precipitazione di carburi di

cromo che cambia la composizione di queste zone per cui, a contatto con particolari ambienti

aggressivi, subiscono forti attacchi corrosivi comportandosi, più o meno, come un organismo

sensibilizzato da un allergene che sviluppa reazioni abnormi ogni volta che entra in contatto con

quell’allergene.

Per la verità quando si è passati dalla fase delle osservazioni fenomenologiche e della

classificazione delle forme di degrado, che potremmo definire di tipo linneiano, a quella del loro

inquadramento razionale, mentre i termini sopra elencati e alcuni altri, come fatica o

invecchiamento, penetrati a fondo nel lessico tecnico-scientifico della corrosione, sono rimasti;

molte espressioni di derivazione medica sono sparite o sono sopravvissute solo in alcuni ambiti non

specialistici, ad esempio in quello divulgativo o giornalistico.

Tra le espressioni scomparse ricordiamo il nome di bacillo del cemento dato dagli studiosi del

degrado del calcestruzzo all’ettringite cioè al sale espansivo che si forma nelle paste cementizie in

seguito alla penetrazione di solfati e della loro reazione con gli alluminati di calcio presenti per

dare cristalli aghiformi di un trisolfato idrato di calcio e alluminio (3CaO*Al2O3*3CaSO4*32H2O) e

che può provocare nelle strutture in cemento armato fessurazioni, delaminazioni e distacchi; il

termine infezione con cui Evans indicava l’effetto di contagio corrosionistico che in alcuni casi i

prodotti di corrosione possono provocare nelle regioni attorno la zona attaccata; la parola sangue

(blut) con cui i corrosionisti tedeschi indicavano i prodotti di ossidazione del ferro cui dà luogo la

corrosione per sfregamento che, invece, i loro colleghi di altre nazioni, meno sanguigni o

probabilmente più golosi, chiamavano cacao; ed anche altre espressioni quali carie verde (ma in

inglese si dice green rot), cioè l’attacco a caldo che subiscono alcune leghe di nichel, la malattia

verde (green deasese) che è un altro modo di chiamare il cancro del bronzo, il morbo di Byne cioè

l’appannamento del guscio calcareo delle conchiglie conservate nei musei a causa dell’acido

acetico rilasciato dal legno delle teche che le contengono.

Corrosione medicina

Al di là dei singoli termini o di particolari espressioni, almeno fino agli anni cinquanta-sessanta il legame tra

corrosione e medicina era espresso in modo ancor più diretto. Ad esempio il professor Roberto Piontelli

nell’introduzione del volume “Elementi di teoria della corrosione a umido dei materiali metallici” (Ed.

Longanesi, 1962) scrive: “Il campo della corrosione è con molta aderenza paragonabile a quello della

medicina. Per i materiali metallici la corrosione è senza dubbio la più insidiosa causa di decadimento e di

morte e al corrosionista si presenta il compito in genere assai arduo di diagnosticare il male, di stabilirne le

14

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

cause di prevenirlo ove possibile altrimenti di reprimerlo o contenerlo entro i limiti accettabili..... A questo

scopo deve costruirsi il suo atlante di anatomia patologica dei materiali esposti ai più svariati ambienti

aggressivi, edificare il corpus della sua diagnostica, sviluppare una sempre più efficace farmacologia

anticorrosionistica.” E il Prof. Felice De Carli nel libro di divulgazione scientifica, “La vita dei

metalli” (Ed Vallardi, 1956) dedica un capitolo a: “Patologia profilassi e terapie metallurgiche” e

così parla della peste dello stagno. “Se si mantiene a temperature molto basse lo stagno bianco

accanto a un poco di quello trasformato in polvere si constata che il semplice contatto basta a

stabilire un vero e proprio contagio per cui lo stagno bianco si ricopre rapidamente di macchie

grigie e dopo poco tempo si ammala del tutto: precisamente come avviene nel corpo umano a

causa delle più terribili malattie. Teoricamente lo stagno dovrebbe diventare cagionevole di salute

e sensibile alla mortale infezione al di sotto dei 18°C, di fatto si ammala e deperisce a vista

d’occhio solo quando la temperatura scende al di sotto dei -30 ÷ -50 °C.”

Per la verità non solo gli uomini di scienza ma anche gli scrittori e i poeti sottolineano spesso il

legame tra degrado dei materiali e malattia, tra vita dei metalli e quella dell’uomo. Alcuni lo fanno

per descrivere il fenomeno fisico altri per illustrare la condizione umana.

Nella prima categoria rientra ad esempio Carlo Emilio Gadda (“Restauri del Duomo” in “La

lettura” n.1, 1-1-1936, pp. 61-65) quando da ingegnere, anche se nel suo inconfondibile stile,

descrive il degrado causato nelle statue del Duomo di Milano dalla corrosione di inserti di acciaio.

Siccome non capita spesso di poter citare uno scrittore come Gadda per illustrare un caso di

corrosione e le sue conseguenze, ci sia concesso di riportare tutto il brano. “Nella parte alta del

Duomo di Milano un armonioso comando ha radunato e schierato la coorte sull’allineata delle

cuspidi: la coorte donatelliana dei santi, dei bianchi martiri [...] e Filippino ha disegnato le ogive

per tutti i sogni e le preghiere dei secoli. Le ogive per il momento, non danno luogo a

preoccupazioni: ma i santi sono ancorati al capitello della guglia, (che li sorregge a guisa di

plinto) da uno spinotto di ferro. La temperie, filtrando nella commessura d’appoggio, è venuta ad

ossidare, a gonfiare il ferro. Per tal modo lo spinotto ha funzionato da cuneo, ha increpato e talora

spaccato netto il piedestallo: il santo è teoricamente libero di precipitare, diciamo ad un soffio di

vento più veemente del consueto e che spiri dalla parte opportuna.[...]. Un fatto uguale si verifica

negli elementi della decorazione. Lo specioso fastigio ad archetti ogivali, terminanti in triangolo

acuto con fiocco, intercalati da cuspidi, (il qual fastigio è detto nel gergo ”falconatura”) si

mantiene per un legamento in ferro a chiave continua: questa chiave o passante, come un lungo

stecco sul quale siano stati infilati uccelletti di gentil becco alternamente a lardelli e foglie di

salvia, si gonfia negli anni come ogni rugginoso ferro dimenticato sui tetti: e spacca le parti

portanti dell’ornatura nei punti staticamente vitali. Con questo, rende necessario il ricambio degli

elementi del traforo: il ferro è la malattia del Duomo!”

Nel momento in cui Gadda scriveva, probabilmente non sapeva che la stessa malattia si era già

presentata a Londra nella cattedrale di San Paolo ed era già stata vinta, fin dal 1925, con la

sostituzione dell’acciaio usuale con acciai inossidabili austenitici (probabilmente la prima

applicazione di questi materiali nel restauro edilizio) e che stava provocando danni ingentissimi nei

templi dell’Acropoli di Atene a causa di sciagurati interventi di ripristino effettuati all’inizio del

secolo utilizzando inserti di acciaio al carbonio (e questa volta purtroppo il problema fu risolto

molto più tardi ricorrendo ad inserti di titanio).

Oggi anche la malattia del Duomo è stata debellata e non solo i santi non sono più liberi di

precipitare ma non lo è neppure la Madonnina che li osserva dalla guglia più alta. Infatti gli spinotti

e i lunghi stecchi di ferro causa della corrosione sono stati sostituiti con altri in acciaio inossidabile

AISI 316. E così pure si è fatto con gli altri inserti di acciaio presenti con funzione di rinforzo nelle

statue o nell’edificio e, addirittura, nel caso della guglia più alta, quella della Madonnina, anche

con l’intera struttura metallica che la sostiene.

Rust never sleeps

Nella seconda categoria rientrano i poeti e gli artisti che parlano della corrosione dei metalli e del

degrado delle cose pensando in effetti alla vita dell’uomo e alla sua precarietà. Citiamo ad esempio

Shakespeare che nel King Lear accosta, nel momento culminante della tragedia, la rovina del re a

quella della natura e del mondo: “O ruin’d piece of nature! This great world shall so wear out to

nought!”; l’evangelista Matteo che, riportando il discorso della montagna, ammonisce: “non

15

Corso di Corrosione e Protezione dei Materiali (prof. Pietro Pedeferri)

a.a. 2002-03

accumulatevi tesori sulla terra dove il tarlo e la ruggine logorano”; il cantante rock Neil Young

che, in uno dei suoi più importanti dischi Rust never sleeps (1979), canta l’angoscia per la vita che

si consuma -perché, appunto, la ruggine non dorme mai-, e il sogno dei romantici di tutti i tempi di

viverla intensamente a costo di bruciarla. (“It is better to burn out than it is to rust”.)

I corrosionisti, che ben conoscono la tendenza dei metalli a ritornare alla polvere dei loro ossidi e

dei loro sali da cui la metallurgia li aveva estratti, e ogni giorno sperimentano come questo ritorno

effettivamente si produca per il venir meno, sotto i colpi del tempo che passa, di condizioni di

passività, di barriere protettive o di inibizioni corrosionistiche, sono i primi a capire perché tanti

poeti, artisti o santi possano vedere nella vita dei metalli e nel loro ritorno alle condizioni iniziali di

combinazione con sostanze ambientali, una metafora della propria vita e del proprio destino.

16