Impianti a vapore

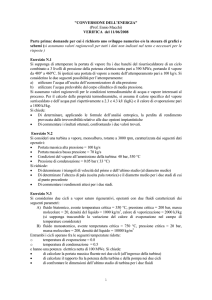

III.1) Studio del ciclo limite di un impianto a vapore.

Per il nostro studio andremo a considerare le macchine ideali1, si tratta cioè delle migliori macchine

che al limite si possono realizzare, mentre il fluido che evolve nel circuito lo consideriamo reale; le

trasformazioni seguite dal fluido, che negli impianti a vapore è l’acqua, sono allora reversibili. In

queste condizioni noi studiamo quello che abbiamo chiamato, nel secondo capitolo, ciclo limite.

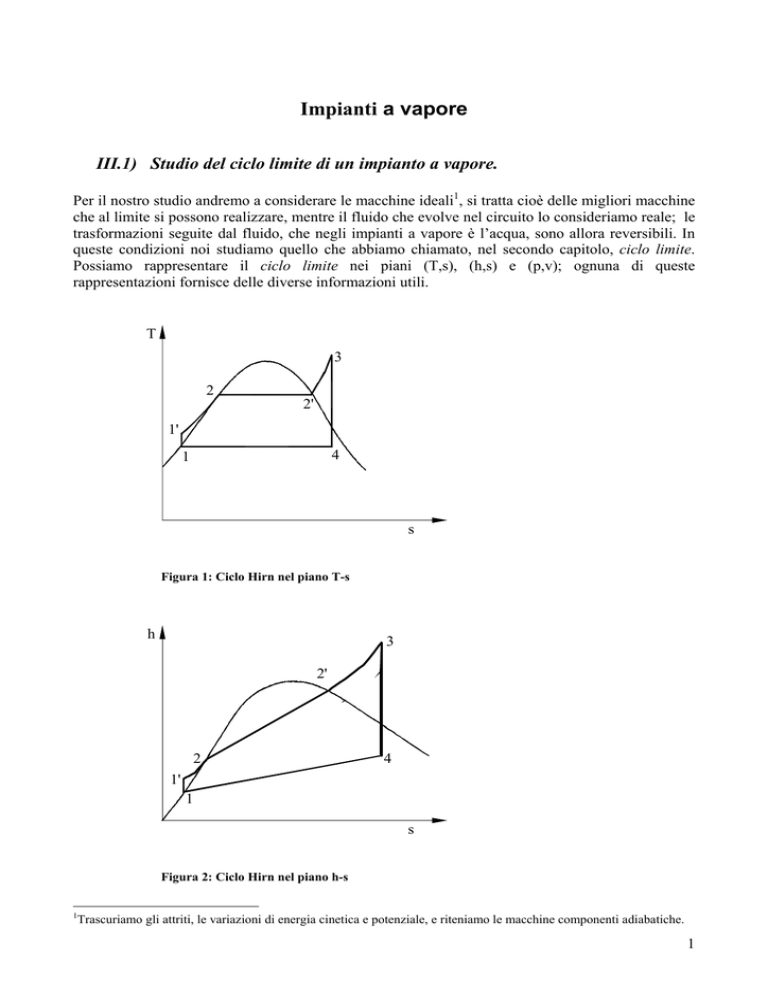

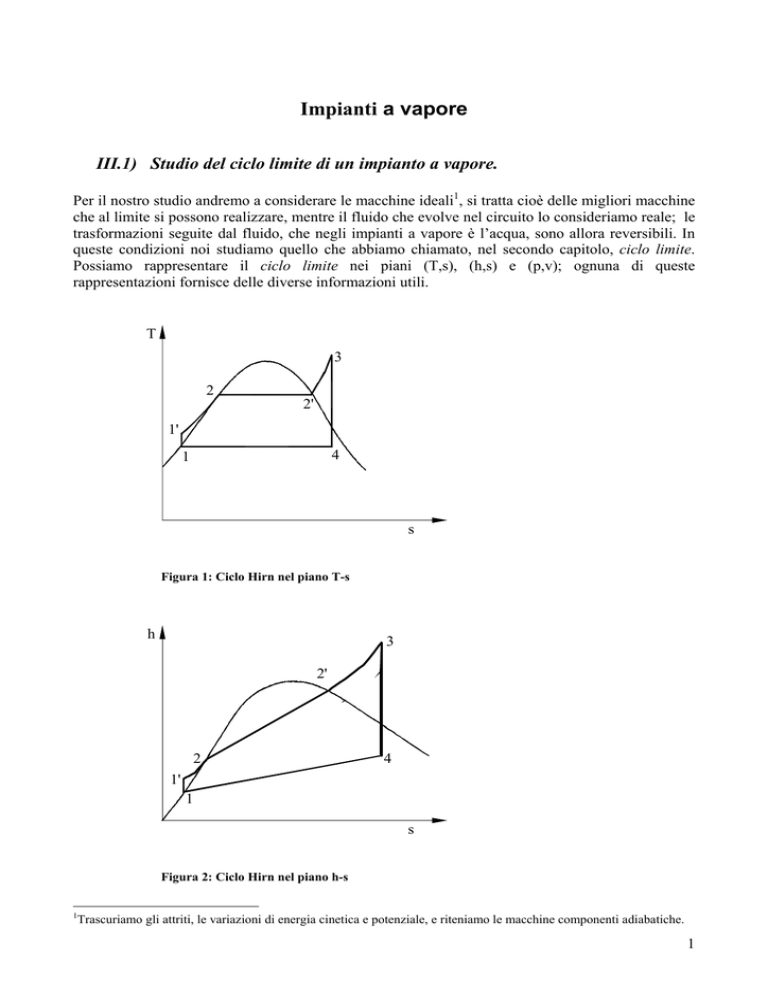

Possiamo rappresentare il ciclo limite nei piani (T,s), (h,s) e (p,v); ognuna di queste

rappresentazioni fornisce delle diverse informazioni utili.

T

3

2

2'

1'

4

1

s

Figura 1: Ciclo Hirn nel piano T-s

h

3

2'

2

4

1'

1

s

Figura 2: Ciclo Hirn nel piano h-s

1

Trascuriamo gli attriti, le variazioni di energia cinetica e potenziale, e riteniamo le macchine componenti adiabatiche.

1

p

1'

3

2'

2

1

4

v

Figura 3: Ciclo Hirn nel piano p-v

In particolare dalla rappresentazione del ciclo nel piano (T,s) possiamo individuare immediatamente

il calore fornito al fluido, dato dall’area sottesa dalla curva 1’-3, e quello ceduto dal fluido ,dato

dall’area sottesa dalla curva 4-1; nel piano (h,s), invece, (è importante notare che le due rette 1-4 e

2-2’ hanno pendenza diversa perché sono diverse le temperature) individuiamo il lavoro di

compressione, rappresentato dalla retta 1-1’, e quello di espansione, rappresentato dalla retta 3-4;

infine nel piano (p,v) vediamo ancora il lavoro di compressione e di espansione, questa volta però

come area sottesa dalla curva, ed inoltre osserviamo le variazioni di volume specifico subite dal

fluido nelle varie trasformazioni.

Vediamo ora uno schema generale di un impianto a vapore, mettendo in evidenza i vari componenti

dell’impianto e la trasformazione che in essi viene realizzata.

Lesp

3

Q1

2'

GV

2

TV

1'

4

P

C

Q2

1

Lp

Figura 4: Schema di un impianto a vapore

P: pompa, essa realizza la trasformazione adiabatica - isoentropica 1→1’; l’acqua in condizioni di

liquido saturo (punto 1) viene compressa, a spese di un lavoro LP proveniente dall’ambiente esterno,

fino alla pressione di esercizio del generatore di vapore G.V.. Poiché abbiamo un sistema aperto

avremo ∆h = Q − L , con Q = ∫ Tds = 0 , essendo la trasformazione isoentropica e

L = − ∫ vdp = ∆h = h 1' − h 1 .

G.V.: generatore di vapore, viene realizzata la trasformazione isobara (p=cost.) 1’→3; in questa

trasformazione, essendo la pressione costante, risulta δL = −vdp = 0 ⇒ L = 0 , mentre viene

2

fornita la quantità di calore Q1 = h 3 − h 1' . L’energia termica Q1 agisce sul liquido compresso

che diventa prima liquido saturo (2), poi vapore saturo (2’) ed infine vapore surriscaldato (3).

T.V.: turbina a vapore: essa realizza la trasformazione adiabatica - isoentropica 3→4;essendo la

trasformazione isoentropica, risulta Q = 0 , mentre viene compiuto il lavoro L = ∆h = h3 − h4 .

C:

Il vapore surriscaldato ad elevata pressione ed entalpia entra nella turbina a vapore alla

massima temperatura del ciclo T3, ed espande in essa fino alla minima pressione regnante nel

condensatore, con aumento di volume specifico e diminuzione di temperatura. A seguito

dell’espansione viene fornito il lavoro utile Lesp. (lavoro di espansione).

condensatore: si tratta di uno scambiatore di calore dove si realizza la trasformazione isobara isoterma2 4→1; essendo la pressione costante risulta δL = −vdp = 0 ⇒ L = 0 da cui

Q = ∆h ⇒ Q 2 = h 4 − h1 . Nel condensatore viene asportata dal fluido, in condizioni di vapore

saturo quasi secco (punto 4), l’energia termica, non convertita in lavoro, Q2 con conseguente

passaggio del fluido in condizioni di liquido saturo.

Tenendo presente le varie trasformazioni che vengono realizzate nel ciclo possiamo calcolare il

lavoro utile del ciclo limite che risulta:

L u ,lim ite = L esp − L p = (h 3 − h 4 ) − (h1' − h1 )

(III.1.1)

il rendimento limite è allora dato da:

η limite =

L u ,limite

Q1

=

(h 3 − h 4 ) − (h 1' − h 1 )

(h 3 − h 1' )

(III.1.2)

4

Inoltre, il lavoro può essere calcolato facendo riferimento al piano (p,v) come: Lesp. = ∫ vdp e

3

1I

L P = ∫ vdp = v liquido ∆p = v liquido (p1' − p1 ) .

1

Da queste espressioni si vede che in generale LP è trascurabile rispetto a Lesp. ,poiché v liquido è

piccolo3, ma allora L u ,limite ≅ L esp. e quindi per il rendimento si può scrivere:

h3 − h4 h3 − h4

≅

(III.1.3)

h 3 − h 1' h 3 − h 1

A questo punto è utile introdurre i concetti di temperatura media di adduzione di calore Tma e

η limite ≅

temperatura media di sottrazione di calore Tms , definite tramite le relazioni:

h −h

Q

Tma = 1 = 3 1

(III.1.4)

∆s s 3 − s1

Q

h − h1

Tms = 2 = 4

(III.1.5)

∆s s 4 − s1

Facendo riferimento a queste relazioni è possibile esprimere il rendimento del ciclo limite come:

h − h4

T

= 1 − ms

ηlim ite = 3

(III.1.6)

h 3 − h1

Tma

nel nostro caso, poiché la sottrazione di calore avviene a temperatura costante, Tms = T1 .

Un qualunque ciclo può quindi essere rivisto come un ciclo di Carnot tra le temperature Tms e Tma .

2

La trasformazione 3 Æ 4 viene realizzata in modo tale che il punto 4 cada sotto la curva a campana (vapore saturo

quasi secco). Per questo motivo la isobara 4 Æ 1 è anche isoterma.

3

Questo ci dice che in pratica i punti 1 ed 1’ nei piani (T,s) e (h,s) sono quasi sovrapposti, noi li rappresentiamo in quel

modo solo per visualizzare meglio la compressione.

3

III.2) Evoluzione del ciclo limite di un impianto a vapore

Vediamo, in questo paragrafo, come si è evoluto storicamente un impianto a vapore e quali sono

stati i motivi che hanno portato a fare determinate scelte e ad adottare quei particolari accorgimenti

che oggi si ritrovano nei moderni impianti a vapore.

I primi impianti a vapore sono stati utilizzati per la trazione ferroviaria (locomotiva a vapore). In

tali impianti, che sono detti a circuito aperto poiché il fluido (acqua) non viene riutilizzato ma

gettato via nell’atmosfera, non c’è il condensatore e nel ciclo, detto Rankine, il vapore non viene

surriscaldato. È importante osservare che, anche se si parla di circuito aperto, il fluido evolve

seguendo un ciclo, infatti la trasformazione 4→1, che noi comunque rappresentiamo, avviene

nell’atmosfera.

Nel ciclo Rankine l’espansione nella turbina avviene tutta sotto la curva a campana, a differenza di

quanto avviene nel ciclo classico, il vapore umido viene scaricato nell’atmosfera e la turbina a

vapore è sostituita con una macchina alternativa a vapore (v. fig.7).

h

T

2

3

2'=3

20 bar 220°C

1'

2

1

1 bar 100°C

4

1'

4

1

s

s

Figura 5: Ciclo Rankine nel piano (T,s)

Figura 6: Ciclo Rankine nel piano (h,s)

3

2'

GV

2

MA

1'

4

1

Figura 7: Schema dell'impianto di un ciclo Rankine

In genere in questi impianti si raggiungeva una pressione di 20 bar, cui corrisponde una temperatura

di saturazione di T=220° ; nel punto 2, quindi, l’acqua, in condizioni di liquido saturo, ha un

pressione di 20 bar ed una temperatura di 473 K; poiché poi il vapore viene liberato nell’atmosfera

esso si troverà necessariamente, nel punto 4, alla pressione di 1 bar ed alla temperatura di 100 °C

4

(temperatura di saturazione alla pressione atmosferica); pertanto anche assimilando il ciclo Rankine

ad un ciclo di Carnot si vede esso presenta un rendimento bassissimo, risulta infatti:

T

373

ηl = 1 − min . = 1 −

= 0.21

(III.2.1)

Tmax .

473

Appare evidente la necessità di migliorare il rendimento, per far questo bisogna cercare di

allontanare il più possibile le due isoterme; in termini pratici, ciò significa aumentare la temperatura

alla quale forniamo calore al fluido e diminuire la temperatura alla quale sottraiamo calore al fluido.

Innanzitutto vediamo come è possibile abbassare la temperatura alla quale sottraiamo calore e cioè

Tmin ; è chiaro che per far questo non possiamo buttare il vapore nell’atmosfera perché, così

facendo, saremmo vincolati alla pressione atmosferica ed allora introduciamo un condensatore, in

tal modo realizziamo un circuito chiuso, nel quale è possibile ridurre la pressione, e quindi la

temperatura ad essa collegata (siamo in condizioni di saturazione), a valori molto inferiori all’unità.

In tal modo effettuiamo uno scambio di energia in modalità calore a pressioni, e temperature,

minori. Così facendo si passa dai 100 °C della trasformazione 4→1 a 32.5 °C migliorando

sensibilmente il rendimento; risulta infatti:

T

305.5

η l = 1 − min . = 1 −

= 0.35

(III.2.2)

473

Tmax .

4

C

1

Figura 8: Condensatore

Osserviamo che con l’introduzione del condensatore (v. fig.9) la Tmax non è cambiata mentre Tma è

diminuita essendo passati da 1 a 1*. Sperimentalmente però si osserva che la diminuzione di Tma è

più piccola rispetto a quella di Tmin. per cui il rendimento cresce.

T

1*

1

s

Figura 9

Dopo aver ridotto Tmin vediamo come è possibile aumentare Tma ; per far ciò bisogna elevare la

pressione massima (v. fig.10); infatti, già alla pressione di 50 bar corrisponde una temperatura di

saturazione di 550 K= Tmax ; d’altronde aumentando Tmax aumenta Tma e quindi migliora il

rendimento.

5

T

2*

2

1'*

1'

1

s

Figura 10

Il problema, però, è che il punto 4, man mano che si aumenta la pressione e quindi si va in alto nella

curva a campana, si sposta sempre più all’interno della curva e quindi ci troveremmo a lavorare con

un liquido con un titolo troppo basso4 che penalizza parecchio il rendimento della turbina. Il

problema che si presenta non riguarda quindi il ciclo termodinamico ma è un problema tecnico

legato alla turbina vista come elemento meccanico5 .

Per riportare il punto 4 vicino alla curva limite si aggiunge una fase di surriscaldamento nel

generatore di vapore (v. fig.11); in tal modo l’espansione cade fuori la curva a campana e

raggiungiamo valori del titolo, nel punto 4, sufficientemente alti; c’è anche un altro vantaggio

dovuto al fatto che stiamo fornendo calore di elevata qualità (stiamo infatti ad alta temperatura).

Con l’introduzione del surriscaldamento passiamo dal ciclo Rankine, che è possibile caratterizzare

solo tramite la conoscenza di pmin e pmax,al ciclo Hirn, per la cui caratterizzazione è necessaria anche

la conoscenza di Tmax=T3. (vedi pag. 14). Valori tipici, negli impianti classici, sono: p min = 0.05 bar,

p max = 180 bar e Tmax = 550 °C; con questi valori si arriva ad un rendimento limite ηl ≅ 0.44 .

Vediamo però fino a che punto risulta conveniente aumentare la temperatura massima; esiste infatti

un limite dovuto al fatto che se si aumenta troppo Tmax il punto 3 si sposta troppo a destra ed il

fluido, nella turbina, espande tutto nella fase di vapore surriscaldato. Il punto 4 allora cade fuori la

curva, ci troviamo nel punto 4’ (v. fig.11), Tms6 aumenta ed, all’aumentare di Tmsm,, ,diminuisce il

rendimento. Come si vede, quindi, non possiamo aumentare troppo la temperatura poiché bisogna

fare in modo che il punto 4 cada sotto la curva a campana; c’è poi anche un limite tecnologico

all’aumento di temperatura perché, oltre un certo limite, i materiali fondono.

T

3'

3

2

2'

1'

4

1

4'

s

Figura 11

4

Diminuendo il titolo nella miscela liquido – gas aumenta il liquido rispetto al vapore.

In effetti lo stesso problema si presenta anche quando riduciamo Tmin in quanto anche in quel caso il punto 4 si sposta

all’interno della curva a campana.

6

Entra in gioco ora perché la temperatura di sottrazione non è più costante.

5

6

Se non è possibile salire troppo con la temperatura è invece possibile aumentare la pressione di

esercizio del generatore di vapore. Per inciso, si parla di cicli subcritici per pressioni inferiori alla

pressione critica dell’acqua; mentre al di sopra di tale valore si parla di cicli ipercritici.

A parità di Tmax un aumento di pressione produce, come si vede in fig. 12, un aumento di

rendimento, in quanto aumenta Tma , ma si ha anche una diminuzione del titolo perché il punto 3

all’aumentare della pressione, mantenendo Tmax costante, si sposta a sinistra, punto 3’.

Si ripresenta, allora, di nuovo, il problema di un basso valore del titolo che si risolve attraverso il

risurriscaldamento (v. fig. 13).

T

T

3’ 3

T max

3'

2'

4’ 4

2''

3

4'

2

1

4

s

s

Figura 12

Figura 13: Risurriscaldamento

Il risurriscaldamento consiste nel far espandere il vapore in turbina fino ad una certo valore di

pressione intermedia, detta pressione di risurriscaldamento Prisurr. , tale che il fluido sia ancora nelle

condizioni di vapore surriscaldato; poi il fluido viene nuovamente surriscaldato fino alla massima

temperatura del ciclo, e quindi fatto espandere in una seconda turbina fino alla pressione del

condensatore.

Tre un’espansione e l’altra il vapore viene quindi inviato nuovamente nel G.V. ed in particolare nel

surriscaldatore (v. fig.14) . Si vede inoltre che vi sono in tal caso due turbine: una turbina di alta

pressione T.A., nella quale il vapore espande da Pmax a Prisurr. , ed un turbina di bassa pressione T.B.,

nella quale il vapore espande da Prisurr. a Pmin (nella realtà si hanno ulteriori frazionamenti, quindi

negli impianti troveremo una turbina di alta pressione, una di media pressione, ed una di bassa

pressione quest’ultima , a sua volta, può essere realizzata con due corpi per motivi di portata; si

possono avere tuttavia schemi molto più complessi).

2

4'

3

3'

2' 2''

TA

TB

4

1

Figura 14

Con il risurriscaldamento si introduce un altro grado di libertà, rappresentato dalla Prisurr. ; tale

valore viene scelto in base agli altri parametri del ciclo ed in genere si aggira intorno ai 30 bar.

7

Con questo ulteriore accorgimento il rendimento limite arriva a 0.45; a questo punto quindi si vede

che il rendimento aumenta poco anche se le modifiche sono molto complesse da un punto di vista

tecnico.

È possibile poi, per aumentare ancora il rendimento, realizzare più surriscaldamenti; in tal modo il

rendimento cresce, anche se di poco, ma aumentano sensibilmente i problemi tecnici, legati in

particolar modo alle dimensioni delle tubazioni: infatti, a parità di portata massica, al diminuire

della pressione aumenta la portata volumetrica e quindi occorrono delle tubazioni più grandi.

III.3) Andamenti del lavoro utile e del rendimento limite in funzione

della pressione massima del ciclo.

È possibile, in base alle considerazioni fatte nei paragrafi precedenti, andare a diagrammare l’

andamento del lavoro utile del ciclo limite in funzione della pressione massima del ciclo; è evidente

che il lavoro utile dapprima cresce all’aumentare della pressione, perché aumenta il salto entalpico

h 3 − h 4 , ciò lo si può vedere bene nel ciclo Rankine dove all’aumentare di pmax il punto 3 si sposta

in alto (v. fig.5), poi però, dopo un tratto in cui il lavoro si mantiene costante, l’andamento è

decrescente perché aumenta il lavoro di compressione senza che aumenti più il lavoro fornito in

fase di espansione.

Anche l’andamento di Tma in funzione di pmax è dapprima crescente e poi decrescente perché

all’aumentare della pressione diminuisce il tratto 2 → 21 e cioè la quantità di calore fornita ad alta

temperatura.

Per quel che riguarda il rendimento limite, esso è prima crescente ma poi inizia a decrescere,

leggermente, per valori di pmax tendenti al valore critico di pressione (pmax≈221 bar).

Infine è utile diagrammare anche l’andamento del titolo del vapore allo scarico al variare di pmax; a

tal proposito abbiamo detto che conviene, nella macchina reale, che tale valore sia il più possibile

prossimo ad uno, perché usando una T.V. bisogna minimizzare la massa d’acqua liquida rispetto al

vapore.

In fig. 15 sono riportati gli andamenti suddetti per diversi cicli, riassunti nella seguente tabella:

1

2

3

4

5

Ciclo

pmin [bar]

Rankine

Rankine

Hirn

Hirn

Hirn+risurr.

1

0.05

0.05

0.05

0.05

Tmax [°C]

----400

550

550

prisurr. [bar]

--------30

Dalla figura si vede come passando dal ciclo 1 al ciclo 2, cioè introducendo il condensatore,

aumenta sensibilmente il rendimento, aumenta il lavoro utile, mentre diminuiscono, chiaramente, la

Tma , in quanto aumenta la quantità di calore da fornire a bassa temperatura, ed il titolo del vapore

allo scarico, poiché abbassando la retta 4Æ1 il punto 4 si sposta più all’interno della curva a

campana (v. fig.9).

Passando poi al ciclo Hirn (3), surriscaldando cioè il vapore, tutti gli andamenti descritti si spostano

verso l’alto; è da notare però che la Tma è ancora inferiore a quella del ciclo 1 in quanto, come

detto, è rilevante la quantità di calore da fornire al fluido in fase liquida per portarlo in condizioni di

saturazione (è proprio su questo calore che si deve andare ad intervenire se si vuole migliorare il

rendimento come vedremo).

Per il ciclo 4, che presenta rispetto al 3 una maggiore Tmax, gli andamenti si spostano ancora verso

l’alto; infine considerando il ciclo 5, in cui è presente il risurriscaldamento, abbiamo un ulteriore

incremento del rendimento e del lavoro utile, in particolare si vede che il titolo è costante perché,

8

fissati Prisurr. e Tmax , il punto 4 è univocamente individuato, per cui, al variare di pmax , il titolo non

cambia.

Figura 15

Dalla figura si nota infine che il massimo salto di rendimento ∆η si ha con l’introduzione del

condensatore; inoltre il rendimento limite raggiunge al più il valore di 0.45, per incrementarlo

ulteriormente e raggiungere gli attuali valori del rendimento reale bisogna ricorrere alla

rigenerazione.

III.4) Considerazioni sul rendimento. Rigenerazione ideale.

Consideriamo un semplice ciclo Hirn (v. fig.): l’area del ciclo la suddividiamo in tre parti in modo

LI = 12 B I , LII = B I 22 I C I , LIII = C I 2 I 34

L = LI + LII + LIII

tale che

.

(III.4.1)

, con

QI = A12 B, QII = B 22 I C , QIII = C 2 I 3D

Q = QI + QII + QIII

9

T

3

2

2'

II

I

III

1

B'

C' 4

A

B

C D

s

Figura 16

Ciascuna delle tre zone la possiamo vedere come un singolo ciclo termodinamico con un proprio

rendimento, avremo allora:

L

L

L

η I = I , η II = II , η III = III .

(III.4.2)

QI

QII

QIII

Il rendimento complessivo è:

L η I QI + η II QII + η III QIII

=

(III.4.3)

ηl =

Q1

QI + QII + QIII

che può essere interpretato come una media pesata dei rendimenti dei cicli parziali, dove i pesi sono

le quantità di calore fornite QI , QII , QIII .

Si vede allora che per migliorare complessivo η l bisogna migliorare il rendimento dei singoli cicli.

In particolare non si interviene su Tms ,che è la stessa per tutti e tre, ma sulle Tma, che crescono man

mano che ci spostiamo verso destra per cui possiamo certamente affermare che:

η I < η II < η III .

Quindi, quello che penalizza maggiormente η l è η I perciò bisogna cercare di ridurre QI , si tratta

infatti di una quantità di calore fornita a bassa temperatura che alla fine non si può più recuperare.

T

3

2

1

A

5

7

C

6

D

4

B

s

Figura 17

Consideriamo sul ciclo il punto 5 ed effettuiamo, al posto della 3 Æ 4, la trasformazione 3 Æ 5 e

poi la 5 Æ 6 ,parallela alla 1 Æ 2. Così facendo nella trasformazione 5 Æ 6 realizziamo una

sottrazione di calore dal fluido in espansione e c’è una diminuzione di entropia.

Si vede che in termini di area D65B=A12C, d’altronde l’area A12C è, per definizione, pari a QI

per cui il calore sottratto nella 5 Æ 6 è proprio pari a quello che bisogna fornire nella 1 Æ 2.

Possiamo pensare allora di usare una macchina che raccolga questo calore QI nella 5 Æ 6 e lo ceda

nella 1 Æ 2. Stiamo in tal modo realizzando una trasformazione isodiabatica , cosiddetta perché i

10

calori nelle trasformazioni 1 Æ 2 e 5 Æ 6 sono uguali non solo in termini integrali ∫ Tds , ma anche

in termini differenziali (stessa quantità di energia), ciò significa dire che ogni δQ della 5 Æ 6 è

uguale al corrispondente δQ nella 1 Æ 2. In pratica il calore è scambiato tra due corpi praticamente

alla stessa temperatura, tra i quali cioè vi è un dT infinitesimo.

Per come è stata costruita, scambi di calore sotto dT infinitesimi, la trasformazione 5 Æ 6 è

necessariamente reversibile poiché non c’è produzione di entropia legata ad irreversibilità; questo ci

consente allora di rappresentare tale trasformazione nel piano termodinamico e di studiare ancora il

ciclo limite.

In questo modo il rendimento η I non ci penalizza più, in quanto il calore QI non viene fornito

dall’esterno ma è prelevato all’interno del ciclo stesso; per questo motivo si parla di rigenerazione.

A questo punto possiamo scrivere:

I

Q1 = Q II + Q III

(III.4.4)

I

L = L I + L II + L III − ∆L

ma ∆L = LI per cui:

LI = L II + L III .

(III.4.5)

∆L = L54 − L56

(III.4.6)

Infatti possiamo scrivere:

tenendo presente

(h 5 − h 4 )

∆L =

1424

3

trasf. adiabatica rev.⇒ Q = 0

⇒ ∆s = 0 isoentropica

che ∆h = Q − L (prima legge per i sistemi aperti) si ha:

− [∆h 56 − Q 56 ] = (h 5 − h 4 ) − (h 5 − h 6 ) + Q 56 = h 6 − h 4 + Q I = Q I − (h 4 − h 6 ) =

{

1424

3

=Q I

trasf. isoterma e

isobara ⇒ L = 0 e

Q = ∆h

Q I − area (D64B) = area (D65B) − area (D64B) = area (456) = area (127) = L I

In definitiva, visto che gli scambi di calore interno non cambiano il rendimento dei cicli parziali II e

III, il rendimento risulta:

η Q + η III QIII LI

η lI = II II

= I

QII + QIII

Q1

(III.4.7)

Allo stesso risultato si giunge considerando un altro ciclo: possiamo infatti pensare, anziché

eseguire la trasformazione isodiabatica, di spostare il punto 1 nel punto 1* (v. fig.18), in tal modo

noi eliminiamo completamente la quantità di calore QI perché la trasformazione 1*Æ2 è

adiabatica; il rendimento risulta, allora, ancora dato dalla (III.4.7)

T

3

2

1

4

1*

s

Figura 18

11

Teoricamente il problema è risolto, ma nella realtà non esiste una macchina capace di realizzare una

trasformazione isodiabatica, così come non è possibile realizzare la compressione 1*Æ2.

La strada da seguire rimane comunque la stessa anche nel caso reale: eliminare η I con una

rigenerazione, cioè con uno scambio di calore interno, in modo tale che QI non venga preso

dall’esterno ma dall’interno del ciclo stesso.

III.5) Rigenerazione.

La tecnica della rigenerazione consiste nel preriscaldare l’acqua, prima che questa arrivi al

generatore di vapore, utilizzando una certa quantità di vapore spillato dalla turbina. Quindi mentre

con la trasformazione isodiabatica si sottrae una piccola quantità di calore a tutto il vapore in

espansione (tale trasformazione non è però realizzabile in pratica) ora invece si preleva una piccola

quantità di vapore e gli si fa cedere tutto il calore all’acqua in maniera tale da riscaldarla. E’ chiaro

che così facendo da un lato si riduce il calore da fornire al fluido nel generatore di vapore ma

dall’altro diminuisce anche il lavoro di espansione compiuto dal fluido in turbina, perché

diminuisce la portata; complessivamente però si riesce ad avere, entro certi limiti (che

specificheremo più avanti), un aumento del rendimento.

La tecnica della rigenerazione prevede allora l’utilizzo di uno scambiatore di calore a superficie o a

miscela ed inoltre di una seconda pompa (pompa di estrazione). Lo schema dell’impianto è allora il

seguente:

3

2'

GV

2

TV

A

1'

4

Pa

1*

C

1

Pe

Figura 19

1

T

3

2

2'

1'

1*

11

4

1

1*

s

Figura 20

12

La pompa di estrazione, più piccola della pompa di alimento serve a comprimere un po’ il fluido in

maniera da passare dalle condizioni di liquido saturo (punto 1) a quella di liquido (punto 1*). Infatti

fornendo calore a partire dal punto 1 (liquido saturo), si consente il passaggio di fase 1-4, ma non si

va a riscaldare l’acqua, come vorremmo (trasf. 1-2), infatti il passaggio di fase avviene a temp.

costante.

Supponendo lo scambiatore di calore a superficie possiamo schematizzare quello che avviene in

questo modo:

Figura 21

& a spillata dalla turbina ad una entalpia h a e la portata

In ingresso allo scambiatore vi è la portata m

& a ) proveniente dal pozzetto del condensatore ad entalpia h1 , supponiamo infatti m

& co = 1 .

(1 + m

Scriviamo ora l’eq. di bilancio per lo scambiatore nell’ipotesi che sia a controcorrente e che il

vapore proveniente dalla turbina si raffreddi fino a raggiungere l’entalpia h1 ; l’acqua in uscita si

riscalda fino ad una entalpia h 2 R per cui si ha:

& a )(h 2 R − h1 ) = m

& a (h a − h1 )

(III.5.1)

(1 + m

Da questa relazione si ricava:

&a

m

h − h1

= 2R

(III.5.2)

&a

1+ m

h a − h1

da cui:

&a

m

h 2 R = h1 +

( h − h1 )

(III.5.3)

&a a

1+ m

Si nota allora come l’entalpia del fluido in ingresso al generatore di vapore dipende dalla portata

& a e dall’entalpia del fluido di spillamento h a ; in pratica nella nostra

massima del fluido spillato m

equazione vi sono due incognite. Vediamo allora come si procede.

Supponiamo si spillare dalla turbina del vapore surriscaldato, fissiamo cioè il punto A sul ciclo; il

vapore avrà una certa entalpia h a ed una certa pressione p a certamente minore di p 2 .

Esiste un limite alla portata di vapore che conviene spillare; tale limite è dovuto allo scambiatore di

calore.

In esso il vapore dapprima cede calore raffreddandosi fino ad arrivare al punto Av, successivamente

si ha cessione di calore senza variazioni di temperatura per l’intera transizione di fase, fino al punto

Ac, infine il fluido, ormai liquido, continua a cedere calore raffreddandosi fino al punto 1 (la

variazione di temperatura con il vapore ceduto è all’incirca lineare poiché il calore specifico del

13

liquido è all’incirca costante). Nello stesso tempo l’altro fluido entrato nello scambiatore in

condizioni 1 si riscalda in maniera lineare fino a raggiungere in uscita le condizioni del punto 2R.

Diagrammando la temp. dei due fluidi nelle sezioni dello scambiatore, supposto a controcorrente,

abbiamo:

T

A

2Rmax

2R

3

T

AV

A

AL

2

2Rmax

2R Al

ma

1

ma = 0

p2

pa

Av

4

1

Q(x)

s

Figura 22

Figura 23

& a , varia il punto 2R e varia di conseguenza la

Variando la portata massima del fluido spillato, m

pendenza della retta nel diagramma; se si spillasse una portata di vapore infinitesima si avrebbe una

retta orizzontale, la temperatura del punto 2R eguaglia, essendo infinitesima la quantità di vapore

& a aumenta il calore scambiato e

scambiato, la temperatura del punto 1, al crescere della portata m

quindi la pendenza della retta. E’ chiaro che, poiché il flusso termico va dal fluido più caldo al

fluido più freddo, la curva del fluido freddo non può superare quella del fluido caldo per cui al

limite le due curve possono intersecarsi nel punto A V . Questa condizione consiste di determinare la

& aMax ed anche la massima altezza che può raggiungere il

massima portata che conviene spillare m

punto 2R sulla curva a campana 2R Max .

E’ importante osservare che se il liquido proveniente dal condensatore si trova alla pressione p 2

maggiore di quella del fluido spillato p a esso non raggiunge nel punto di intersezione le condizioni

di saturazione anzi, in tal caso, il liquido si riscalda ulteriormente fino a raggiungere T2 RMax .

La temperatura T2 RMax è certamente minore di TA , per quanto detto, da ciò si comprende allora che

il punto 2R Max si troverà comunque al di sotto del punto 2.

La condizione limite che abbiamo ricavato è puramente teorica in quanto esa presuppone di avere

degli scambiatori di superficie infinita; nella pratica non si potrà mai avere in corrispondenza del

punto A V , chiamato “pinch point”, una differenza di temperatura (∆T) nulla ma si avrà sempre un

certo ∆T (intorno alla decina di gradi). È possibile allora affermare, chiaramente con una certa

approssimazione, che la temperatura di uscita del fluido, diretto al generatore di vapore, è all’incirca

pari alla sua temperatura di saturazione alla pressione p a ( T2 R ≅ TS (p a ) ) per cui per quanto riguarda

l’entalpia h 2 R ≅ h S (TS (p a )) ; ciò ci consente di collocare il punto 2R sulla curva a campana in

corrispondenza del punto A l .

14

& a che quindi può essere

Nota l’entalpia h 2 R , nell’equazione di bilancio l’unica incognita è m

facilmente determinata.

& a sul

Vediamo, ora, come influisce la variazione di m

& a aumenta il

rendimento. È chiaro che aumentando m

L

Q1

Q1

calore scambiato, il punto 2R si sposta in alto e di

conseguenza diminuisce il calore che dovrà essere

fornito dall’esterno nel generatore di vapore; al

contempo però diminuisce la portata di fluido che

L

evolve in turbina e quindi diminuisce il lavoro.

Possiamo scrivere:

& a )(h 3 − h1 ) − (1 + m

& a )(h 2 R − h1 )

Q = Q1 − ∆Q = (1 + m

& a )(h 3 − h 4 ) − m

& a (h a − h 4 )

L = L Tot − ∆L = (1 + m

a

infatti dal calore Q1 , che bisogna fornire in assenza di

& a )(h 2 R − h1 )

rigenerazione, si deve sottrarre il calore (1 + m

poiché l’entalpia del fluido in ingresso al generatore di η

vapore non è più h1 ma h 2 R ; mentre dal lavoro

complessivo, che sarebbe fornito se tutto il fluido

espandesse in turbina, bisogna sottrarre il lavoro

& a (h a − h 4 ) perché la portata m

& a lavora in turbina solo per

m

il salto entalpico

(h 3 − h a ) . Nel complesso

il

L

aumenta in quanto il numeratore

rendimento η =

Q1

ma

diminuìsce meno del denominatore.

&a

Il rendimento non aumenta sempre al crescere di m

ma vi è un limite

rappresentato proprio

dal

Q1

&

valore m a ,max che abbiamo ricavato prima.

L

& a ,max succede che il liquido in

Se si supera il valore m

uscita dallo scambiatore e diretto al condensatore

non sarà più alla temperatura del punto 1 con

entalpia h1 ma sarà più caldo. Ciò comporta un inutile

spreco di calore, infatti il lavoro in turbina diminuisce,

perché diminuisce la portata, senza che però vari il

punto 2R e quindi senza riduzione del calore Q1 ; in

ultima analisi ciò si traduce in una riduzione del

rendimento .

Abbiamo visto come varia il rendimento al variare di

& a , vediamo ora cosa succede spostando il punto A.

m

A tal scopo si introduce il grado di rigenerazione R

definito come:

h − h1

R = 2R

(III.5.4)

h 2 − h1

Si tratta di un coefficiente, variabile tra 0 ed 1, che

misura la posizione del punto 2R. In assenza di

rigenerazione h 2 R = h1 ciò implica R=0; mentre al

η

m a,max

ma

η

η

0

R

Figura 24a-b-c-d

15

limite h 2 R = h 2 , quando il punto 2R coincide con il punto 2, e ciò implica R=1. Variando h a tra h 3

e h 4 , possiamo far variare h 2 R tra h 2 ed h1 e quindi R tra 0 e 1.

Possiamo diagrammare l’andamento del rendimento in funzione di R ottenendo la figura 24d,

dove η0 è il rendimento del ciclo in assenza di rigenerazione. Tale curva è costruita variando il

& a ,max che rende massimo il rendimento.

punto A e considerando per ogni posizione di A il valore m

Si vede che inizialmente il rendimento cresce ma poi si raggiunge un limite a partire dal quale il

rendimento inizia a diminuire. In base a quanto detto all’aumentare di R il punto 2R si sposta verso

l’alto e quindi aumenta la temperatura media di adduzione di calore Tma dunque in base alla

T

relazione η = 1− ms , essendo invariato Tms , il rendimento dovrebbe essere sempre crescente. La

Tma

contraddizione è solo apparente perché a relazione considerata è valida solo per trasf. reversibili,

mentre nel nostro caso lo scambio di calore nello scambiatore è un processo irreversibile che

avviene con produzione di entropia.

Per trasformazioni reversibili abbiamo Q1 = Tma ∆S e Q 2 = Tms ∆S da cui, essendo uguali le

variazioni di entropia:

T

L Q 2 − Q1

Q

= 1 − 2 = 1 − ms

η=

=

(III.5.5)

Q1

Q1

Q1

Tma

Nel caso ideale di trasformazioni isodiabatica non si ha produzione di entropia poiché gli scambi

termici avvengono sotto ∆T infinitesimi, nel nostro caso invece lo scambio termico nello

scambiatore avviene sotto un V finito. Risulta allora chiaro che quanto più è alta la temperatura del

vapore spillato dalla turbina tanto più alta è la produzione di entropia che va ad invertire la tendenza

crescente del rendimento.

Una volta capito il problema risulta semplice trovare una soluzione: la soluzione tecnica che si

adotta è quella di andare a compiere più spillamenti in punti diversi della turbina in modo da ridurre

i salti termici nello scambiatore e quindi la produzione entropica (il vapore più freddo riscalda il

fluido a partire dalla temperatura del punto 1 e poi man mano, il vapore a temperatura via via più

alta riscalda il fluido già preriscaldato). In teoria converrebbe avere un impianto con un numero

infinito di spillamenti, in tal caso, infatti, si ha un rendimento sempre crescente e per R=1 si ottiene

L + L III

il rendimento limite η = II

dal quale siamo partiti, ottenuto con una trasformazione

Q II + Q III

isodiabatica; nella pratica però ci si ferma a 7÷8 spillamenti.

Figura 25

16

A questo punto occorre precisare che, quando si adotta la tecnica della rigenerazione, il piano (T,s),

dove s è l’entropia specifica, non è più idoneo a rappresentare il ciclo termodinamico svolto dal

fluido ma si deve considerare il piano (T,S), con S entropia totale pari all’entropia specifica s

moltiplicata per la massa di fluido presente nel circuito principale dell’impianto. Supponendo, come

prima, che la portata di vapore che va al condensatore sia pari ad 1kg/s, mentre quella spillata sia

& a kg/s, nel piano (T,S) si dovranno considerare due curve a campana; una relativa ad 1 + m

&a

pari a m

kg/s di fluido ed una relativa ad 1 kg/s. La rappresentazione del ciclo è allora la seguente:

Figura 26

& a dunque, mentre l’entropia specifica per il vapore presente in

Nel punto 5 viene spillata la portata m

turbina non muta, quella totale diminuisce passando da S5 = (1 + M a )s 3 ad S5' = 1⋅ s 3 , mettendo con

ciò a disposizione per il riscaldamento dell’acqua la quantità di calore Q = T5 ⋅ M a ⋅ s 3 pari all’area

C5’5D. Tale quantità di calore consente il riscaldamento dell’acqua da T1 a T2 R (per effetto della

rigenerazione l’acqua arriva al generatore di vapore ad una temperatura compresa tra 200°C e

300°C). naturalmente, poiché la portata di vapore rimasto in turbina è pari ad 1 kg/s, il ciclo deve

fare a questo punto riferimento alla curva a campana relativa ad 1 kg/s di fluido; si raggiunge così il

& a dopo aver ceduto calore viene reinserita nell’impianto a valle del

punto 1. La portata m

& a kg/s di fluido.

condensatore per cui si ritorna al punto 1’ sulla curva relativa ad 1 + m

Con questa rappresentazione possiamo quindi vedere immediatamente il calore scambiato e la

variazione di entropia totale avutasi con lo spillamento.

17

Nel caso in cui vi sono più spillamenti bisogna andare a considerare una curva a campana diversa

per ogni spillamento per cui alla fine si avrà un diagramma del tipo:

Figura 27

In questo modo risultano evidenti le variazioni di entropia totale nei vari spillamenti.

Un’ulteriore considerazione da fare quando si parla di rigenerazione è relativa alla potenza utile che

si ritrova all’asse della turbina; è chiaro infatti che a causa dei vari spillamenti tale potenza si

riduce.

In assenza di spillamenti la potenza utile all’asse è:

& v ∆h is ηit ηm

Pua = m

(III.5.6)

dove:

& v è la portata di vapore in turbina;

m

∆h is è la variazione di entalpia considerando l’espansione in turbina isoentropica;

ηit è il rendimento interno di turbina;

ηm è il rendimento meccanico.

La quantità ∆h is ηit è pari alla variazione di entalpia reale ∆h r .

&j

Considerando ora N spillamenti e supponendo che in ognuno di essi si prelevi la portata m

avremo:

N

& GV = m

& CO + ∑ m

&j

m

(III.5.7)

j=1

& GV è la portata al generatore di vapore e m

& CO è la portata al condensatore.

dove m

18

La potenza utile all’asse risulta allora:

N

& CO ∆h is + ∑ m

& j∆h j )ηit ηm

Pua = (m

(III.5.8)

j=1

& j subisce in turbina prima di essere

dove ∆h j = h 3 − h j è la variazione di entalpia che la portata m

spillata (contributo al lavoro).

In modo del tutto equivalente si può scrivere:

N

& GV ∆h is − ∑ m

& j∆h ' j )ηit ηm

Pua = (m

(III.5.9)

j=1

& j non ha subito in turbina

dove ∆h ' j = h j − h 4 rappresenta la variazione di entalpia che la portata m

(lavoro perduto).

In genere Pua si esprime come:

& CO ∆h is (1 + ε)ηit ηm

Pua = m

(III.5.10)

dove ε è dato dalla relazione:

N

ε=

∑ m& ∆h

j=1

j

j

& CO ∆h is

m

Per avere un’idea sugli ordini di grandezza, in genere risulta

(III.5.11)

∑ m&

j

& CO ed ε ≅ 25 ÷ 30% .

≅ 50%m

& GV gli spillamenti riducono la

Se si tiene presente la relazione (III.5.9) si vede che a parità di m

potenza.

& CO gli spillamenti

Se invece si tiene presente la relazione (III.5.8) si vede che a parità di m

& CO è limitato dalla

consentono addirittura di aumentare la potenza. Nella realtà infatti il termine m

massima portata che è in grado di sopportare la turbina di bassa pressione per cui, in assenza di

& GV = m

& CO non può superare questo limite; gli spillamenti ci consentono, invece,

spillamenti, m

& CO , di aumentare m

& GV aumentando in tal modo le portate nelle turbine di alta e

mantenendo fisso m

media pressione, che ancora non erano al limite; questo si traduce in ultima analisi in un aumento di

Pua come si desume dalla relazione (a).

Consideriamo ora il consumo specifico di vapore ( Cs ) definito come:

Cs =

&v

m

Pua

t

hMW

(III.5.12)

Dall’espressione della potenza in assenza di spillamenti si ricava:

Cs =

1

≅ 2.5

∆h is ηit ηm

t

hMW

(III.5.13)

Con gli spillamenti se si fa riferimento alla relazione (a) si raggiunge un Cs ≅ 3 se invece si fa

riferimentoalla relazione (b) si ha un Cs ≅ 2 . A titolo di esempio per avere un’idea degli ordini di

grandezza delle portate supponiamo di avere un impianto di potenza 320 MW, prendendo Cs ≅ 2 ,

& CO pari a circa 640 t/h e di una portata

abbiamo bisogno di una portata di vapore al condensatore m

d’acqua di raffreddamento pari a circa 32000 t/h.

19

In conclusione si riporta lo schema di un impianto con più spillamenti.

Figura 28

Passiamo a questo punto ad analizzare più in dettaglio i vari componenti dell’impianto trascurando,

per il momento, la turbina a vapore ed il generatore di vapore cui in seguito sono dedicati altri

capitoli.

III.6) Condensatore.

Il condensatore è uno scambiatore di calore che permette di

sottrarre calore al vapore e cederlo all’acqua di raffreddamento.

Il fluido passa dalle condizioni di vapore umido ad alto titolo

(~ 0.90) a quelle di liquido saturo a T=cost. (infatti, T4=T1).

4

C

1

mv

Lo scambio di calore avviene attraverso tre meccanismi in serie:

•

•

•

mH2O

Convezione vapore - parete;

Conduzione attraverso la parete;

Convezione parete - acqua di raffreddamento;

Figura 29

Andando ad esaminare i coefficienti di scambio termico, si vede che prevale il terzo termine

essendo esso di un ordine di grandezza maggiore degli altri.

20

Scriviamo l’equazione d’equilibrio termico per il condensatore:

& v ⋅ (h4 – h1) = m

& H 2O ⋅ c ⋅ (Tu – Ti)

m

(III.6.1)

il termine (h4 – h1) può essere scritto come (r⋅x) dove r è il calore latente d’evaporazione alla

temperatura Tv; mentre x è il titolo.

Alla pressione di 0.05 bar (cui corrisponde T = 32.5 °C) r è circa 570 Kcal / Kp e poiché x ≈ 0.9,

allora (h4 – h1) ≈ 510 Kcal/Kg; questo termine dunque è fisso ed anzi abbiamo cercato di elevarlo il

& v è invece legato alla potenza dell’impianto, dunque fissata la potenza

più possibile. Il termine m

&v .

che l’impianto deve fornire è fissata m

Ciclo HIRN

T

3

2

2'

1'

1

x

4

r

s

Figura 30

A questo punto, dall’equazione d’equilibrio termico, si vede che abbiamo due possibilità per

realizzare lo scambio termico tra il vapore e l’acqua di raffredamento:

1. Adoperare una piccola portata d’acqua, sottoposta ad un elevato ∆T;

2. Adoperare una gran portata d’acqua; sottoposta ad un basso ∆T.

Per giustificare la scelta che effettuiamo, consideriamo il diagramma che segue.

T

L’acqua di raffreddamento, entra nel condensatore alla

Tv

temperatura

Ti (è fissa) alla quale si trova il corso

Tu

d’acqua a disposizione, riceve calore dal vapore e si

riscalda. La quantità di calore che deve essere scambiata

per portare il vapore al punto 1, nelle condizioni di

liquido saturo, è pari a (h4 – h1); dunque l’acqua di

α

raffreddamento uscirà dal condensatore alla temperatura

Ti

Tu.

h4 h1

Figura 30

Poiché la cessione di calore avviene dal vapore all’acqua,

Tv > Tu, allora quanto più grande è Tu tanto più grande sarà Tv; ma ciò va a peggiorare il rendimento

del ciclo limite. Quindi poiché il nostro scopo è ridurre il più possibile Tv , bisogna necessariamente

abbassare Tu ed essendo Ti fisso, ciò comporta un piccolo ∆T e di conseguenza la necessità di

impiegare grosse portate d’acqua. E’ giustificata in tal modo la scelta della seconda possibilità.

Per inciso c’e da dire che il valore massimo di ∆T è fissato dalle norme le quali impongono

(Tu – Ti) < 10 °C per motivi d’impatto ambientale.

Dalla fig. 30 si vede che ridurre Tu significa avere tg(α) piccolo, infatti risulta:

tgα =

&

Tu − Ti

m

≅ CO

& H 2O

h 4 − h1 m

(III.6.2)

21

per cui bisogna avere una portata d’acqua molto maggiore di quella di vapore; in genere:

& H 2O ≅ 50 ⋅ m

& CO

m

(III.6.3)

Facciamo un rapido calcolo.

& v/

Supponiamo di volere una potenza di 1.000 MW, poiché il consumo specifico di vapore ( Csv = m

& v di 2.000 [t/h] e di

P [t/(hKW)] ) è all’incirca 2, abbiamo bisogno di una portata di vapore m

conseguenza necessiteremo di una portata d’acqua di 100.000 [t/h]; questo è il motivo per cui le

centrali si costruiscono in prossimità dei fiumi o del mare. Si comprende anche che sarebbe comodo

avere una Ti più piccola possibile.

Dal discorso fatto si capisce come i termini che ci consentono di portare il fluido a bassa pressione

& H 2O e Ti, mentre la geometria interna del

(~ 0.05 bar) e bassa temperatura (32.5 °C) sono m

condensatore non interviene in alcun modo.

La geometria del condensatore interviene invece nella relazione:

& H 2O ⋅ c ⋅ (Tu – Ti) = hcond. ⋅ Acond. ⋅ (Tv – T m& H2O )

m

(III.6.4)

dove:

hcond. = coefficiente di scambio termico;

Acond. = superficie di scambio termico;

Tv = temperatura media del vapore (costante);

T m& H2O = temperatura media dell’acqua.

Dalla (III.6.4) si vede che usando, al limite, un condensatore per il quale hcond. = ∞ e Acond. = ∞ si

avrà in uscita Tv = Tu, cioè il vapore si trova alla stessa temperatura d’uscita dell’acqua (∆T=0).

E’ importante, a questo punto, evidenziare che è il condensatore a fissare le condizioni

termodinamiche del punto 4, cioè pressione e temperatura, e non la turbina; la turbina avverte

semplicemente le diverse condizioni dei punti 3 e 4 e sviluppa lavoro in base a tali valori.

Sempre per quanto riguarda il condensatore c’è da notare inoltre che esiste una notevole differenza

di pressione fra l’interno (0.05 bar) e l’esterno (1 bar) del condensatore e che a causa di ciò entrerà

al suo interno una piccola quantità d’aria.

Quest’aria produce due effetti negativi:

1. aumenta la pressione all’interno del condensatore e ciò influisce negativamente sul

rendimento;

2. crea pericoli in fase di combustione;

è quindi necessario eliminarla.

Si utilizza allora un componente, l’EIETTORE, che consente di mantenere la pressione desiderata

all’interno del condensatore; l’aria però non è espulsa dall’eiettore ma è eliminata definitivamente

da un altro componente che è il DEGASATORE (v. par. III.7).

L’eiettore è costituito da un tubo convergente – divergente nel quale è convogliato del vapore

prelevato prima dell’ingresso della turbina. A causa della forma particolare del componente (a

proposito cfr. cap. V) tale vapore esce da esso ad una pressione inferiore di quella presente

all’interno del condensatore, per cui l’aria è risucchiata da quest’eiettore dove si mescola al vapore.

In queste condizioni, l’aria non è buttata via perché è miscelata a vapore d’elevata qualità (vapore

ad alta pressione e temperatura); il fluido è quindi rallentato a valle dell’eiettore ed è inviato in uno

scambiatore a rigenerazione dove va a riscaldare dell’acqua.

22

Abbiamo visto, in precedenza, il motivi per cui le centrali d’elevata potenza sono costruite in

prossimità di corsi d’acqua in modo da avere a disposizione la necessaria quantità d’acqua di

raffreddamento da inviare al condensatore; tuttavia vi sono casi (I. V. di piccola potenza) in cui gli

impianti sono costruiti senza avere a disposizione portate naturali, ed elevate, d’acqua.

In tal caso si ricorre ad un’altra tecnica, che prevede l’utilizzo della torre di raffreddamento.

Figura 31

L’acqua di raffreddamento circola in un circuito chiuso: essa passa nel condensatore dove si

riscalda, poi è inviata alla torre di raffreddamento dove è polverizzata e fatta raffreddare a contatto

con l’aria.

Nel processo di raffreddamento una certa quantità d’acqua evapora, per cui è necessaria una piccola

integrazione.

Utilizzando questa tecnica non si riescono ad ottenere ∆T piccoli (il ∆T si attesta intorno ai 20 °C),

come nel caso dei circuiti di raffreddamento per impianti a vapore d’elevata potenza, per cui è

chiaro che il fluido in uscita dal condensatore si troverà a temperatura più elevata.

Essendo allora Tms maggiore, il rendimento limite peggiora (diminuisce). Tale soluzione è pertanto

adottata per impianti a vapore di piccola potenza, che non richiedono valori elevati di rendimento,

potendoli così costruire lontano da corsi d’acqua.

III.7)Scambiatori Rigenerativi

Quando in un impianto vi sono più spillamenti (7-8) alcuni rigeneratori sono collocati a monte della

pompa d’alimento e si parla di rigeneratori di bassa pressione; gli altri invece, posti a valle, sono i

rigeneratori di alta pressione.

Nei rigeneratori di bassa pressione il vapore che serve per riscaldare l’acqua è spillato dalla turbina

di bassa pressione e può essere prelevato sia in condizioni di vapore leggermente surriscaldato, sia

come vapore umido.

Il rigeneratore si presenta, allora, come un semplice scambiatore a superficie costituito da un fascio

di tubi attraversati dall’acqua e contenuti in un corpo cilindrico nel quale arriva il vapore dallo

spillamento e dal quale fuoriesce la relativa condensa (v. fig.32).

23

Figura 32

L’ultimo rigeneratore prima della pompa di alimento è il degasatore (v. fig 33): si tratta di uno

scambiatore a miscela che contribuisce ad espellere l’aria entrata nel circuito e miscelatasi al

vapore.

L’aria estratta dal condensatore tramite l’eiettore è, infatti, riportata nel circuito e vi è la necessità

di eliminarla per evitare il fenomeno del feam boinding (v. fig.28)

Figura 33

Per le leggi che regolano il contenuto di gas disciolti in un liquido, e per la possibilità di far

scaricare spontaneamente nell’atmosfera l’aria che si libera dall’acqua è conveniente realizzare la

degasazione a temperature superiori ai 100 °C e quindi a pressioni superiori a quella atmosferica

ecco il motivo per cui il degasatore è posto appena prima della pompa di alimento (bassa pressione

e più alta temperatura). Il degasatore è posto, poi, in alto ad una quota di diversi metri per evitare

che la pompa di alimento vada in cavitazione.

Nel degasatore si fanno venire a contatto, in controcorrente, l’acqua più o meno polverizzata ed il

vapore proveniente da uno spillamento; l’acqua allora si riscalda condensando il vapore mentre si

libera gran parte dell’aria ancora disciolta in essa. L’acqua degasata è raccolta in un serbatoio che fa

da polmone.

24

In concomitanza all’aria è espulsa anche una certa quantità di vapore, questa si somma alle

inevitabili perdite presenti nell’impianto ed al vapore che volutamente si fa fuoriuscire in alcuni

punti per ragioni tecniche (quali la constatazione che nei tubi circoli effettivamente solo vapore,

questa valutazione è fatta aprendo delle valvole di controllo); si presenta quindi l’esigenza di una

piccola integrazione d’acqua.

III.8)Pompa di alimento

Nei grandi impianti a vapore l’incremento di pressione non viene realizzato con un’unica pompa ma

attraverso schemi più complessi.

Ad esempio per un impianto da 320 MW si hanno tre gruppi in parallelo e per ogni gruppo ci sono

due pompe in serie: il Booster e la Pompa di alimento .

Alla pompa di alimento si richiedono, infatti, diverse caratteristiche che

non è possibile coniugare in un unico organo; la pompa, infatti, deve

realizzare grossi incrementi di pressione (grande prevalenza), deve essere

in grado di smaltire grosse portate e non deve andare in cavitazione.

Le pompe che hanno una grossa prevalenza, però, non riescono in genere

smaltire ingenti portate per questo motivo, quindi, si ricorre a più gruppi

in parallelo.

In tal modo, infatti, la portata di ciascun gruppo è ridotta, nell’esempio

ogni gruppo ha una portata pari ad 1/3 di quella complessiva.

Per evitare, poi, il problema della cavitazione si dispone prima della

pompa di alimento, in ciascun gruppo, un Booster. Si tratta di una pompa,

espressamente progettata per non andare in cavitazione che realizza un

piccolo incremento di pressione necessario ad evitare che vada in cavitazione la pompa di alimento.

Figura 34

Booster e pompa sono mossi da un motore

elettrico(v. fig.35); è presente, inoltre, prima

della pompa di alimento un variatore di velocità

che consente la variazione di velocità della

pompa di alimento e conseguentemente della

portata di vapore.

& v ⋅ ∆h è chiaro

Ciò permette di regolare la potenza sviluppata dall’impianto; infatti, essendo P = m

& v.

che per effettuare la regolazione si va ad agire su m

Figura 35

25