TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

CAPITOLO

18

18 FENOMENI DI CORROSIONE

nel tempo. Il comportamento dei materiali polimerici sarà

discusso in alcuni capitoli successivi.

Sinossi

a durabilità e l’affidabilità nel tempo delle

strutture dipendono, oltre che dalle proprietà

intrinseche dei materiali di cui sono costituite, anche

da molti fattori esterni tra i quali l’entità, il tipo, la

durata delle sollecitazioni, l’ambiente operativo, la

presenza di diversi materiali a contatto o a protezione.

L

In questo capitolo vengono discussi i principali

meccanismi di ossidazione e corrosione che possono

avvenire, con riferimento soprattutto ai materiali metallici

di interesse aerospaziale; vengono inoltre presentate

diverse misure adottate per la protezione da tali effetti.

Quasi tutti i materiali subiscono nel tempo fenomeni di

deterioramento che sono il risultato di meccanismi

degradativi anche molto diversi, sia nell’origine che

nell’evoluzione, nelle diverse tipologie di materiali.

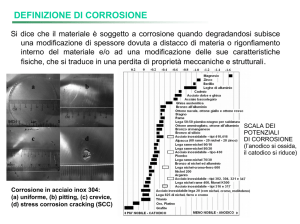

18.1 L’attacco chimico

L

a corrosione chimica interviene quando si ha

dissoluzione diretta del materiale o di alcuni suoi

componenti per effetto del contatto con una sostanza

corrosiva, generalmente liquida. Il contatto con sostanze

acide e alcaline, o con metalli e sali fusi, risultano

particolarmente aggressivi determinando la dissoluzione

dei metalli solidi o dei ceramici; spesso l’effetto di

dissoluzione è accelerato dalla presenza di flussi

convettivi ed è accompagnato o conseguente a fenomeni

di ossidazione e/o corrosione di tipo elettrochimico.

Nell’ambito dei materiali metallici, i fenomeni

degradativi

di

maggiore

preoccupazione,

particolarmente in ambiente atmosferico, consistono

nell’ossidazione e nella corrosione per effetto delle

condizioni ambientali esterne o per effetto del contatto

di materiali dissimili. Nell’ambito dei materiali

ceramici i fenomeni ossidativi e corrosivi sono

generalmente più limitati e avvengono con cinetiche

lente. I ceramici vengono spesso impiegati proprio

grazie alla loro particolare resistenza ad ambienti

aggressivi. Nell’ambito dei materiali polimerici, oltre a

fenomeni di ossidazione, possono intervenire

modifiche chimiche, fisiche e nella struttura

molecolare, con importanti variazioni delle loro

proprietà nelle condizioni operative. L’utilizzo dei

materiali polimerici in ambito strutturale non può

quindi prescindere dalla conoscenza della loro risposta

L’attacco avviene inizialmente in corrispondenza di zone

ad alta energia, come ad esempio i bordi di grano, o zone

di interfaccia, e può portare alla nucleazione e

propagazione di cricche e conseguente infragilimento.

Nell’attacco selettivo solo alcuni componenti delle lega

subiscono dissoluzione, modificando la composizione e le

proprietà del materiale originario.

Tali fenomeni risultano particolarmente significativi nei

processi tecnologici di lavorazione a caldo dei metalli

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

1

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

(fusioni, trattamenti termici, saldatura) in quanto

determinano interazioni tra materiale lavorato e

attrezzature o liquidi di processo; si ricorda ad esempio

il problema della reattività del titanio nelle lavorazioni

(Cap.7).

può avvenire anche in elettroliti non acquosi, anche solidi.

Nei materiali polimerici, il contatto con solventi può

determinare la dissoluzione del polimero e/o di alcuni

suoi additivi. Questo determina, oltre alla perdita di

materiale,

anche

importanti

modifiche

nel

comportamento termico e meccanico del materiale,

spesso con infragilimento e irrigidimento rispetto alle

condizioni originarie. In molti casi, il solvente viene

assorbito nel polimero rigonfiandolo; anche in questo

caso le proprietà fisiche e meccaniche risultano

profondamente modificate.

18.2 La corrosione elettrochimica

L

a corrosione elettrochimica rappresenta la più

comune forma di aggressione dei metalli. Avviene

quando la perdita di elettroni determina la formazione

di ioni metallici che passano in soluzione

determinando una continua asportazione di materiale.

La reazione comporta la formazione di prodotti di

corrosione che a loro volta possono interagire con le

sostanze presenti. La corrosione elettrochimica

avviene principalmente al contatto con mezzi acquosi

o in aria umida, in cui gli ioni metallici possono

passare in soluzione. Può avvenire in modo uniforme

sulla superficie o, più comunemente, procedere in

profondità in zone o centri localizzati, non sempre

facilmente rilevabili. La formazione di ruggine su

strutture in acciaio o la corrosione di componenti

metallici immersi in acqua di mare sono il risultato di

tali effetti.

Figura 18.1 – Schema di cella elettrolitica.

L’insieme delle reazioni che avvengono ai due poli della

cella può essere quindi suddiviso in due semireazioni:

con la reazione anodica gli atomi metallici M subiscono

ossidazione trasformandosi in ioni Mn+ e perdendo uno o

più elettroni secondo la reazione:

M Mn+ + neGli ioni metallici passano in soluzione determinando la

corrosione dell’anodo.

Così, ad esempio, un anodo di zinco, oppure di ferro,

produce ioni Zn2+ oppure Fe2+.

Nella reazione catodica gli elettroni si combinano con gli

ioni presenti nell’elettrolita determinandone la riduzione.

La reazione catodica può coinvolgere gli ioni metallici

formatisi all’anodo o intenzionalmente aggiunti

nell’elettrolita, che si depositano come atomi sulla

superficie del catodo ricoprendolo (elettrodeposizione)

mediante reazione inversa all’ossidazione secondo la

seguente reazione:

La reazione di corrosione elettrochimica è conseguente

alla formazione di un circuito elettrico, definito cella

elettrochimica. Fenomeni elettrochimici possono

essere peraltro sfruttati utilmente, ad esempio per la

deposizione di film protettivi o estetici.

Una cella elettrochimica (Figura 18.1) è costituita da:

un anodo che cede elettroni al circuito di

collegamento, forma ioni positivi che passano in

soluzione e si corrode;

Mn+ + ne- M

Questa reazione viene sfruttata nei processi galvanici per

la deposizione di metalli diversi (cromatura, nichelatura,

ecc.).

un catodo collegato elettricamente con l’anodo, che

riceve elettroni dall’anodo attraverso il circuito; gli

elettroni si combinano con gli ioni al catodo

depositandosi oppure generando prodotti di reazione

diversi;

Normalmente, nei processi di corrosione con la reazione

catodica avviene la formazione di prodotti, spesso gassosi

o liquidi, che non si depositano uniformemente al catodo,

ma si liberano o passano in soluzione.

un elettrolita conduttivo (generalmente liquido) in

contatto con anodo e catodo che consente il trasporto

di ioni dall’anodo al catodo, chiudendo il circuito.

L’elettrolita è solitamente costituito da un liquido, ad

esempio una soluzione salina, oppure acida, oppure

basica. In alcune applicazioni la conduzione di ioni

In dipendenza delle condizioni dell’elettrolita sono quindi

possibili diverse reazioni catodiche. Così in liquidi esenti

o poveri di ossigeno come, ad esempio, soluzioni di acido

cloridrico (HCl) o acqua stagnante, gli ioni H+ presenti

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

2

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

nella soluzione possono evolvere al catodo come

idrogeno gassoso (elettrodo a idrogeno):

reazione opposta, per cui gli ioni (positivi) tendono a

ridepositarsi sull’elemento metallico porta rapidamente ad

una situazione di equilibrio in cui non avviene alcun

trasferimento di carica netto tra elemento e soluzione.

Pertanto non risulta possibile misurare il potenziale di un

singolo elettrodo. E’ invece possibile misurare la

differenza di potenziale tra due materiali diversi (elettrodi)

posti nella stessa soluzione (Figura 18.1). Questa

differenza di potenziale (ddp) esprime la diversa tendenza

dei due materiali a cedere elettroni. Per potere confrontare

i potenziali di diversi materiali la misura di ddp viene

effettuata utilizzando una semi cella con elettrodo

standard di riferimento. A questo riferimento, l’elettrodo a

idrogeno, viene arbitrariamente assegnato potenziale 0. La

semi cella con l’elettrodo a idrogeno è costituita da un

elemento di platino immerso in una soluzione elettrolitica

a concentrazione 1 M (molare) di ioni H + (per acido

solforico) con idrogeno gassoso che gorgoglia

sull’elettrodo. Durante le misure questa semicella di

riferimento è connessa con l’altra semicella costituita

dall’elettrodo metallico immerso nella propria soluzione

elettrolitica (contenente ioni metallici a uguale

concentrazione 1 M), mediante una membrana

semipermeabile che consente il trasferimento di ioni ma

non il contatto delle soluzioni elettrolitiche. La Figura

18.2 mostra lo schema di una cella di misura del

potenziale di un elettrodo metallico (zinco) rispetto

all’elettrodo a idrogeno.

2H + + 2e- H2 ↑

Introducendo un elemento di zinco in una soluzione

acida di HCl avvengono le seguenti reazioni:

Zn Zn2+ + 2e- (reazione anodica)

2H + + 2e- H2 ↑ (reazione catodica)

2H + + Zn Zn2+ + H2↑ (reazione globale)

La reazione porta alla dissoluzione dello zinco e alla

formazione di idrogeno gassoso che gorgoglia al

catodo.

Se nella soluzione elettrolitica è presente ossigeno,

come nell’acqua aerata, la reazione catodica può

coinvolgere l’elettrodo a ossigeno; al catodo si ha la

formazione di ioni OH- secondo la seguente reazione:

½ O2 + H2O + 2e- 2(OH)L’elettrolita si arricchisce di ioni (OH)- che, reagendo

con gli ioni metallici positivi, producono un composto

solido. Nelle leghe ferrose, la reazione complessiva è

quindi:

Fe Fe2+ + 2e-

(reazione anodica)

½ O2 + H2O + 2e- 2(OH)Fe2+ + 2(OH)- Fe(OH)2

(reazione catodica)

Fe + ½ O2 + H2O Fe(OH)2

(reazione globale)

Se il metallo ha maggiore tendenza a generare elettroni

rispetto all’idrogeno, il metallo è anodico e il suo

potenziale è negativo. È quindi possibile classificare i

diversi materiali in funzione della tendenza a cedere

elettroni relativa all’elettrodo di riferimento. La Tabella

18.1 riporta il potenziale elettrochimico standard di

diverse sostanze, cioè la ddp che si instaura rispetto

all’elettrodo di idrogeno a 25 °C.

Fintanto che è presente ossigeno disciolto nella

soluzione la reazione continua, consumando ferro

metallico. Nel caso del ferro, l’idrossido di Fe(OH)2 si

ossida ulteriormente secondo la reazione seguente a

formare Fe(OH)3, la ruggine:

2Fe(OH)2 + ½ O2 + H2O 2Fe(OH)3

La reazione procede fintanto che sono presenti

ossigeno disciolto e ferro metallico.

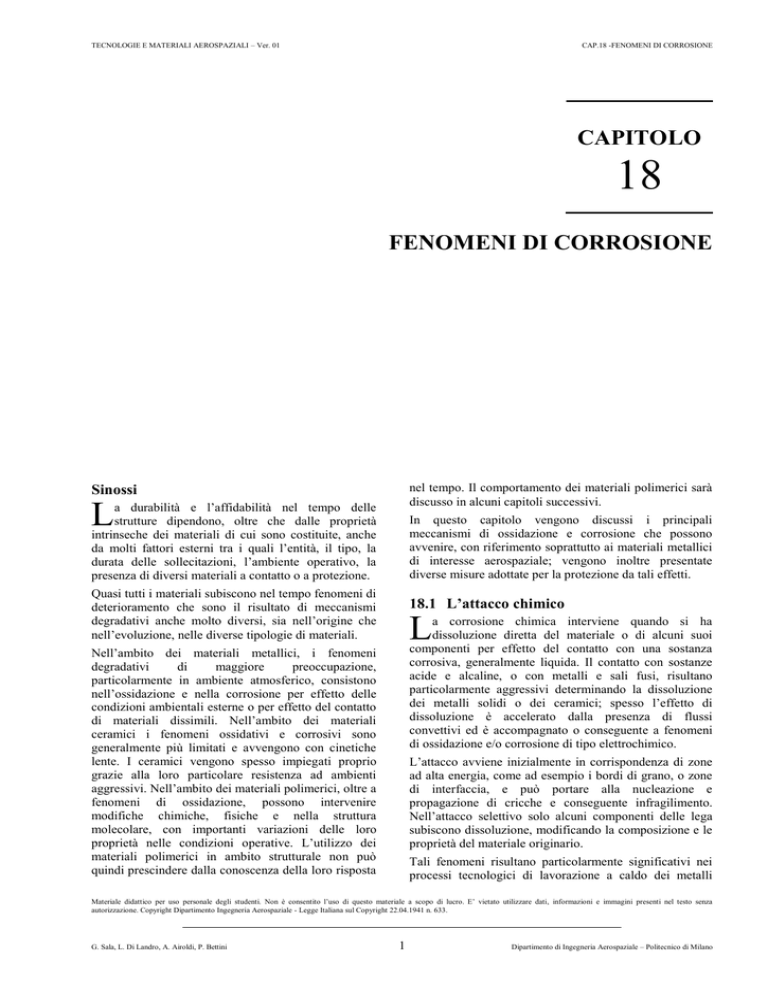

18.3 Il potenziale elettrochimico e la

velocità di corrosione

L

a corrosione avviene a seguito di passaggio di

corrente spontaneo attraverso il circuito della cella

elettrochimica. Tra gli elettrodi si instaura quindi una

differenza di potenziale che consente il passaggio di

cariche elettriche attraverso il circuito.

Figura 18.2 – Schema di cella elettrolitica con elettrodo di

riferimento a idrogeno.

Quando un elemento di metallo viene immerso in una

soluzione elettrolitica, ioni metallici passano in

soluzione e l’elemento assume carica negativa. La

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

3

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

Tabella 18.1 – Serie elettrochimica di diversi metalli

puri.

in prossimità degli elettrodi, una volta che la corrosione è

iniziata. In corrispondenza dell’anodo, ad esempio, ioni

passano in soluzione concentrandosi sulla superficie

dell’elettrodo, se la diffusione non è sufficientemente

veloce. A causa della polarizzazione la densità di corrente,

e quindi la velocità di corrosione, si riduce. La

polarizzazione risulta inferiore ad alta concentrazione

dell’elettrolita, alta temperatura e in presenza di moto

convettivi; queste condizioni determinano un aumento

della velocità di corrosione.

La polarizzazione di resistenza è dovuta alla resistività

elettrica dell’elettrolita. Una maggiore resistenza al flusso

di ioni nell’elettrolita porta ad una riduzione della corrente

di corrosione.

In alcune condizioni specifiche, diversi metalli e leghe

presentano la capacità di ridurre, spesso a valori

estremamente bassi, la corrente di corrosione a seguito

della formazione spontanea di uno strato di ossido

superficiale protettivo che rallenta o impedisce il

passaggio in soluzione degli ioni metallici. Tale

fenomeno, detto passivazione, è mostrato da diversi

metalli di interesse ingegneristico come alluminio, titanio,

nichel, cromo, ferro. Il danneggiamento del film protettivo

o la variazione delle condizioni ambientali possono

modificare drasticamente la velocità di corrosione. La

risposta di un metallo alla corrosione può essere descritta

facendo riferimento a diagrammi che rappresentano il

potenziale di corrosione in funzione della densità di

corrente.

Il potenziale dipende dalla concentrazione degli ioni

nell’elettrolita secondo l’equazione di Nerst:

E = E0 + (0.0592/n) log ( Cioni)

dove E è il potenziale dell’elettrodo in una soluzione a

concentrazione molare di ioni Cioni; n è il numero di

valenza (ad es. 2 per lo zinco).

La velocità di trasferimento di ioni, corrispondente alla

velocità di deposizione o di corrosione, è valutabile

mediante l’equazione di Faraday:

m = (i*A*t*M)/(n*F)

dove m è il peso (in grammi) depositato o corroso, i la

densità di corrente (corrente per unità di superficie

dell’elettrodo, ampere/m2) che passa nel circuito, A la

superficie dell’elettrodo (m2), t il tempo (in secondi),

M il peso atomico del metallo, F la costante di Faraday

(96500 coulomb).

La corrosione del metallo è quindi il risultato della

formazione di ioni metallici, dovuto al passaggio di

corrente che si instaura in una coppia galvanica. Per

proteggere il metallo dalla corrosione è quindi

necessario ridurre il più possibile la corrente che

percorre il circuito. Nella pratica, l’effettiva corrente è

molto difficile da predire o determinare poiché risulta

dipendere da molte variabili che intervengono durante

il processo di corrosione. Una variazione del

potenziale viene definita come polarizzazione e può

avere diverse origini.

La polarizzazione di attivazione è correlata all’energia

necessaria per iniziare il processo di corrosione e in

generale riduce la velocità di corrosione. Tuttavia

dipende in modo molto sensibile da differenze locali di

composizione dell’elettrodo e risulta pertanto di

difficile valutazione.

Figura 18.3 – Curva di polarizzazione di un metallo attivopassivo.

La Figura 18.3 mostra, ad esempio, la curva di

polarizzazione tipica per un metallo attivo-passivo, in

grado di passivarsi in un intervallo di potenziale. Si noti

che la scala logaritmica della corrente in ascissa indica

La polarizzazione di concentrazione deriva da

variazioni di concentrazioni degli ioni nell’elettrolita

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

4

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

una variazione molto importante della velocità di

corrosione nelle diverse condizioni. All’aumentare del

potenziale corrisponde inizialmente un aumento della

corrente di corrosione, che tuttavia crolla

drasticamente quando si instaura una condizione di

passivazione. L’aumento del potenziale non determina

apprezzabile aumento della corrente di corrosione fino

all’inizio della trans passivazione, in cui si ha

degradazione del film protettivo e ripresa della

velocità di corrosione.

Un esempio particolarmente significativo in campo

aeronautico è rappresentato dalla corrosione in

corrispondenza di giunzioni discontinue (con rivetti o

bullonature). L’utilizzo di elementi di giunzione di

composizione diversa dagli elementi giuntati può

innescare fenomeni di corrosione galvanica in

corrispondenza delle superfici di contatto; la Tabella 18.3

da Manufacturing) riporta i possibili accoppiamenti.

18.4 I tipi di corrosione

I

meccanismi elettrochimici descritti sono alla base

dei fenomeni di corrosione, che possono iniziare e

procedere attraverso il materiale in diverse forme e

lungo diversi percorsi, e a cui vengono attribuiti

diverse definizioni. Di seguito vengono presentate le

tipologie più comuni.

Un metallo reale a contatto con un elettrolita, possiede

in generale disuniformità di composizione locale con

alcune regioni che risultano più anodiche rispetto ad

altre. Tuttavia, queste zone possono cambiare

posizione o modificare la propria attività durante il

procedere della corrosione così che l’attacco risulta

uniforme e la corrosione generalizzata. In questo caso

la corrosione provoca una progressiva riduzione di

spessore relativamente uniforme.

L’attacco galvanico avviene quando alcune zone sono

continuamente anodiche rispetto ad altre. Questo può

risultare da differenze di composizione (celle di

composizione),

differenze

di

concentrazione

dell’elettrolita (celle di concentrazione), o presenza di

sforzi, spesso dovuti a tensioni residue interne (celle di

sforzo). La Figura 18.4 mostra un esempio di

corrosione galvanica di una flangia in acciaio

inossidabile AISI 316 a contatto con acqua di mare.

Figura 18.4 – Corrosione di una flangia in acciaio inox AISI

316, appartenente ad un sistema di refrigerazione di acqua

salata.

La corrosione intergranulare avviene a seguito della

formazione di precipitati o di segregazione ai bordi di

grano. Questo determina la formazione di una cella

galvanica di composizione localizzata che può innescare e

propagare la corrosione in prossimità del bordo di grano.

Un caso particolarmente importante è quello rappresentato

dalla sensibilizzazione degli acciai inossidabili austenitici,

già descritto al Capitolo 6 (Figura 18.5). La particolare

resistenza a ossidazione e corrosione di questi acciai è

dovuta alla passivazione operata dal cromo, presente in

contenuto superiore al 12%. La precipitazione ai bordi di

grano di carburi di cromo conseguente a riscaldamento, ad

esempio in corrispondenza di saldature, determina un

impoverimento del contenuto di cromo in prossimità dei

bordi di grano. Questo fenomeno si presenta per

riscaldamento o lento raffreddamento nell’intervallo di

temperatura tra 870 °C e 425 °C. L’austenite a basso

contenuto di cromo risulta anodica rispetto a quella

presente nel cuore dei grani e quindi suscettibile di

corrosione (Figura 18.6).

Le celle di composizione si formano quando due

metalli diversi o leghe a diversa composizione

vengono a contatto a formare una cella elettrolitica.

Poiché la presenza di alliganti o la concentrazione

dell’elettrolita possono modificare sostanzialmente il

potenziale di corrosione, la serie elettrochimica dei

metalli puri può non essere significativa per indicare la

tendenza relativa a corrosione delle leghe metalliche. È

quindi necessario fare riferimento a serie

elettrochimiche in cui le specifiche leghe sono

classificate in funzione anche dell’ambiente operativo.

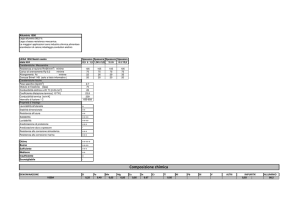

La Tabella 18.2 mostra ad esempio la tendenza a

corrosione di diversi materiali in acqua di mare. La

corrosione galvanica si può quindi sviluppare anche in

leghe diverse dello stesso metallo base o a seguito di

diversa concentrazione locale di alliganti nella stessa

lega. Leghe bifasiche presentano quasi sempre

resistenza a corrosione inferiore a leghe monofasiche

di composizione simile.

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

5

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

dell’accumulo di precipitati vicino ai bordi di grano

durante il trattamento termico di invecchiamento

artificiale si presentano disomogeneità locali di

composizione che provocano il procedere di corrosione

intergranulare. L’esfoliazione comporta un progressivo

assottigliamento, relativamente omogeneo, in modo simile

alla corrosione uniforme; tuttavia l’esfoliazione può

risultare la sorgente di altri tipi di corrosione localizzata o

di cricche e comportare quindi un’accelerazione dei

processi di degrado.

Tabella 18.2 – Serie elettrochimica in acqua marina

anodico (si corrode)

catodico (non si corrode)

magnesio

leghe di magnesio

zinco

acciaio zincato

lega Al 5052

lega Al 3003

lega Al 1100

lega Al 6053

Alclad

cadmio

lega Al 2017

lega Al 2024

acciai al carbonio

ghisa

inox 410 (attivo)

lega Pb/Sn 50/50

inox AISI 316 (attivo)

piombo

stagno

ottone (40% Zn)

bronzi al manganese

leghe di nichel (attive)

ottone (35% Zn)

leghe di nichel (passivate)

acciai inox (passivati)

argento

titanio

grafite

oro

platino

Figura 18.5– Esempio di corrosione intergranulare di un

acciaio inossidabile.

Tabella 18.3– Materiali per elementi di giunzione di

componenti aeronautici

Materiali da

Elementi di giunzione (rivetti/viti)

collegare

preferiti

accettabili

Da evitare

Alluminio con

Alluminio

Titanio,

Acciaio cadmiato

alluminio

anodizzato

A286

Titanio con titanio,

Titanio

A286,

Acciai legati,

acciai austenitici,

Inconel 718 alluminio, alluminio

leghe di nichel

rivestito

Titanio con alluminio Titanio

A286,

Alluminio, alluminio

Inconel 718

rivestito

Carbonio/epossidica Titanio

A286,

Alluminio, alluminio

Inconel 718

rivestito

Figura 18.6 – Meccanismo di corrosione di acciaio

inossidabile sensibilizzato.

In alcune situazioni la corrosione intergranulare può

procedere con esfoliazione in cui la corrosione procede

sotto la superficie in direzione parallela a questa; si

presenta con la formazione di scaglie che,

distaccandosi, determinano perdita di materiale. In

particolare, leghe di alluminio di interesse aeronautico

sottoposte a trattamenti di tempra e invecchiamento

artificiale, quali ad esempio le leghe della serie 7xxx

contenenti rame oltre a zinco e magnesio, risultano

suscettibili a tale tipo di degrado. A seguito

La corrosione sotto sforzo o tensocorrosione (stress

corrosion) è dovuta alla formazione di celle di sforzo in

corrispondenza di stati di sollecitazione non uniformi, ad

esempio a seguito della presenza di tensione residue

derivanti da lavorazioni o trattamenti termici, o in

corrispondenza di regioni del materiale ad energia diversa.

Le regioni sottoposte a maggiori valori di sforzo risultano

anodiche rispetto a quelle a minore sollecitazione.

Analogamente le zone a grano fine (con elevata energia di

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

6

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

superficie) o con elevata densità di dislocazioni, ad

esempio a seguito di lavorazioni per deformazione a

freddo, risultano anodiche rispetto a quelle a grano

grosso o meno deformate. La corrosione sotto sforzo e

la corrosione a fatica (fatigue corrosion) sono

fenomeni di corrosione galvanica nei quali la

contemporanea presenza di sforzi costanti o variabili e

altri fattori, come l’adsorbimento di sostanze all’apice

della

cricca

determinano

l’attivazione

e/o

l’accelerazione del degrado.

contatto di materiali ferrosi con acqua ferma o poco

aerata, ad esempio sotto incrostazioni o ruggine

precedente, a contatto con sostanze umide, all’interno di

fessure o intercapedini, determina il passaggio in

soluzione di ioni metallici nelle zone anodiche. La

formazione di idrossidi/ossidi di ferro insolubili (ruggine)

riduce ulteriormente la diffusione di ossigeno aumentando

la velocità della corrosione che, spesso, procede sotto i

depositi formatisi sotto forma di vaiolature e corrosioni

profonde (pitting) (Figura 18.9). In modo simile, la

penetrazione di umidità all’interno di fessure, ad esempio

in corrispondenza di superfici di giunzione o cricche,

porta alla formazione di zone anodiche suscettibili di

corrosione interstiziale (cervice corrosion). La Figura

18.10 mostra due esempi in cui si ha formazione di celle

di concentrazione.

Nei materiali soggetti a passivazione (ad esempio

alluminio, titanio, acciai inossidabili), la presenza di

sforzi può comportare il continuo deterioramento dello

strato superficiale passivato e quindi una sensibile

riduzione della resistenza a ossidazione/corrosione. La

Figura 18.7 schematizza il meccanismo di formazione

di celle di sforzo in corrispondenza di tensioni residue

derivanti da deformazione plastica del materiale.

Figura 18.8– Incidente del volo Aloha Airlines 243, aprile

1988 attribuito a corrosione da fatica.

Figura 18.7– Meccanismo di corrosione per la presenza

di tensioni residue.

Nel 1988, l’azione concomitante di fatica conseguente

a frequenti cicli decollo/atterraggio e ambiente

corrosivo (aria marina), provocò un singolare incidente

a seguito di fatigue corrosion ad un velivolo Boeing

737 dell’Aloha Airlines operante in voli da isola a

isola (Figura 18.8). Questo incidente ha evidenziato in

modo importante la necessità di considerare le

correlazioni tra corrosione e condizioni di

sollecitazione ed è stato all’origine di una evoluzione

significativa nelle modalità di affrontare queste

problematiche.

Figura 18.9– Corrosione per pitting in uno scambiatore di

calore

La formazione di celle di concentrazione è il risultato

di differenze dell’elettrolita che determinano una

diversa concentrazione di ioni metallici e di

conseguenza un diverso potenziale elettrochimico

(equazione di Nerst). Ioni metallici passano in

soluzione più facilmente nelle zone a contatto con la

soluzione più diluita, che risultano perciò anodiche.

Una situazione molto comune è quella in cui la

reazione catodica coinvolge l’elettrodo a ossigeno:

La maggior parte dei materiali impiegati in ambito

aeronautico, quali leghe di alluminio e acciai ad alta

resistenza, è suscettibile di corrosione per pitting nelle

condizioni operative tipiche, in particolare quando i

rivestimenti

protettivi

superficiali

subiscono

danneggiamenti. Ad esempio, acciai ad alta resistenza

sono spesso protetti mediante cadmiatura per evitare

corrosione generalizzata; mentre in presenza di

rivestimento continuo la protezione è assicurata, la rottura

localizzata del rivestimento porta rapidamente a

vaiolature, che risultano particolarmente critiche perchè

½ O2 + H2O + 2e- 2(OH)-.

Gli elettroni fluiscono dalle regioni povere di ossigeno,

anodiche, a quelle ricche di ossigeno, catodiche. Il

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

7

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

possono attivare la formazione di cricche e cedimenti

per fatica.

È importante sottolineare come i diversi tipi di corrosione

non possano essere considerati indipendentemente, perchè

molto spesso sono reciprocamente attivati e progrediscono

in modo sinergico, portando ad effetti accelerati

difficilmente prevedibili. Così, ad esempio la presenza di

corrosione uniforme o esfoliazione può attivare la

formazione di vaiolature, corrosione sotto sforzo o a fatica

in grado di ridurre sensibilmente la durabilità delle

strutture. La Figura 18. mostra ad esempio la presenza

contemporanea di esfoliazione e pitting in una lega 2024.

La previsione del comportamento a corrosione viene

effettuato sulla base di prove accelerate e/o di dati

sperimentali sul campo relativi ad esperienze precedenti.

Test accelerati di corrosione prevedono l’esposizione del

materiale per diverso tempo ad ambiente aggressivo, ad

esempio immersione in ambiente acido o esposizione a

nebbia salina, eventualmente in presenza di forzo continuo

e ciclico.

Figura 18.10– Esempi di corrosione in presenza di

acqua

La presenza di microrganismi batterici può innescare

corrosione microbiologica. La prolificazione di

microrganismi che possono essere sia aerobici che

anaerobici,

comporta

una

variazione

nella

composizione dell’ambiente locale con modifica della

concentrazione di ossigeno o formazione di prodotti

aggressivi per molti metalli. Ad esempio, la presenza

di acqua nei serbatoi di velivoli (da condensa o

contaminazione del combustibile) può consentire la

crescita di microrganismi con produzione di sostanze

aggressive e depositi in grado di corrodere l’alluminio

e interferire con i sistemi di trasporto del fluido.

Figura 18.11 – Micrografia SEM di una lega 2024 sottoposta

a test di corrosione accelerato. Si osserva la presenza

contemporanea di esfoliazione e pitting.

Figura 18.12 – Variazione delle proprietà meccaniche di una lega 2024 T351 dopo diversi test di corrosione

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

8

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

La Figura 18. mostra gli effetti di test di corrosione

diversi sulle caratteristiche meccaniche di una lega

2024. La Tabella 18.4 riporta le profondità di

corrosione nello spessore, registrate su campioni di

pannelli alari in lega 7178-T6, esposti per un anno in

diverse località degli Stati Uniti. Campioni esposti in

località lontane dalla costa non hanno presentato

apprezzabile corrosione intergranulare.

Figura 18.11– Esempio di protezione dalla corrosione

mediante interposizione di uno strato isolante

Si osserva come la presenza di corrosione comporti

una marcata perdita di deformabilità e tenacità; la

causa di questo, oltre alla formazione di concentrazioni

di sforzo, è da ricercare nell’infragilimento

conseguente alla diffusione di idrogeno generato dalla

reazione di corrosione.

Rendendo l’area catodica molto ridotta rispetto all’area

anodica è possibile ridurre in modo sensibile il flusso di

elettroni. Così, ad esempio, l’utilizzo di rivetti in rame per

la giunzione di lamiere in acciaio al carbonio, riduce la

velocità della reazione anodica alla superficie dell’acciaio,

limitando il flusso di elettroni alla (piccola) superficie

catodica dei rivetti (Figura 18.12). La situazione opposta,

rivetti in acciaio con lamiere in rame, determinerebbe la

rapida corrosione dei rivetti.

Tabella 18.4– Profondità di corrosione dopo esposizione

per un anno in località con diversa aggressività

ambientale.

Figura 18.12– Esempio di protezione dalla corrosione

mediante limitazione della superficie catodica.

La formazione di una cella galvanica può essere impedita

evitando la formazione di ristagno di liquido con funzioni

di elettrolita, ad esempio impedendo la penetrazione di

acqua e umidità in fessure o cricche. L’impiego di

sigillanti nelle giunzioni discontinue o l’utilizzo di

accoppiamenti saldati costituiscono soluzioni di giunzione

che spesso risolvono o limitano sensibilmente i problemi

di corrosione. Va peraltro considerato che dilatazioni

differenziali, sollecitazioni cicliche, prese di gioco

possono generare cricche o distacchi che costituiscono vie

preferenziali per la penetrazione e il ristagno

dell’elettrolita.

18.5 Metodi di protezione da corrosione

elettrochimica

L

a difesa dalla corrosione richiede attenzione sia

alla scelta dei materiali, che alle soluzioni

progettuali, che alle modalità di impiego e

manutenzione; oltre a ciò, sono disponibili diverse

tecniche di protezione mediante l’uso di trattamenti,

rivestimenti, sigillanti, inibitori.

Dal punto di vista progettuale esistono diversi

accorgimenti che possono limitare o annullare gli

effetti della corrosione elettrochimica; i principali sono

indicati di seguito.

Giunzioni per brasatura o saldo-brasatura, con

accoppiamento di materiali dissimili, possono generare

celle di composizione. Giunzioni saldate senza materiale

di apporto o con materiale di saldatura comunque idoneo

risultano normalmente preferibili e in genere adeguate dal

punto di vista della corrosione.

Si è visto che la formazione di una cella elettrochimica

richiede un continuo flusso di elettroni attraverso il

circuito della cella. L’interruzione di questo flusso,

mediante l’interposizione di elementi isolanti può

impedire la corrosione. Ad esempio, l’accoppiamento

di laminati in carbonio con lamiere metalliche (spesso

in lega di alluminio o acciai) richiede l’interposizione

di un primo strato isolante (spesso costituito da uno

strato continuo di resina o una lamina in vetro/resina)

al fine di evitare possibile corrosione dovuta al

contatto tra fibre di carbonio e metallo (Figura 18.11).

In quei casi in cui la corrosione non può essere evitata, la

progettazione dovrà prevedere la possibilità di facili

ispezioni e sostituzioni periodiche dei componenti soggetti

a degrado.

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

9

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

Oltre a una adeguata progettazione, esistono diverse

possibilità di prevenire la corrosione limitandone la

progressione o impedendone l’attivazione.

fosfatazione con soluzioni di fosfati di zinco, ferro o altri

metalli genera uno strato protettivo di alcuni micron di

spessore. Tale strato, piuttosto poroso peraltro, consente

un buon aggrappaggio di ulteriori rivestimenti protettivi

quali primer e vernici. L’ossidazione per via chimica di

alluminio e acciai inossidabili consente la formazione di

ossidi superficiali compatti, isolanti che evitano la

formazione di celle galvaniche.

Una tecnica per prevenire gli effetti delle corrosione

consiste

nell’isolamento

preventivo

mediante

rivestimenti protettivi delle superfici anodiche e/o

catodiche. Rivestimenti come vernici, primer, smalti,

rivestimenti ceramici o polimerici forniscono

isolamento permanente. Tuttavia, nel caso di perdita di

continuità del rivestimento, ad esempio a seguito di

graffi o rotture superficiali, l’esposizione di una

piccola superficie anodica può determinare una rapida

attivazione e propagazione di corrosione localizzata.

Componenti aeronautici in alluminio vengono sottoposti a

uno o più trattamenti anticorrosivi che generalmente

includono anodizzazione, conversione con cromati,

rivestimento con primer.

Particolarmente nel caso di metalli a contatto con liquidi

potenzialmente corrosivi, come ad esempio tubazioni,

serbatoi, scambiatori di calore per acqua, acqua salata,

soluzioni saline, la riduzione della velocità di corrosione

può essere ottenuta per aggiunta al liquido elettrolitico di

inibitori, agenti chimici che, migrando in prossimità del

catodo o dell’anodo, ne aumentano la polarizzazione di

resistenza o di concentrazione. Sali quali cromati, fosfati,

nitriti, molibdati, utilizzati per prevenire la corrosione in

impianti industriali, sono in grado di depositarsi sulle

superfici formando film protettivi.

La protezione viene spesso effettuata anche mediante

rivestimenti metallici. Lamiere in acciaio vengono

spesso zincate al fine di proteggerle da corrosione.

Allo stesso scopo lamiere in acciaio possono essere

protette con rivestimento in stagno (lamiere stagnate).

Le due soluzioni sono però sostanzialmente diverse nel

caso di rottura o graffi nel rivestimento. Lo zinco è

anodico rispetto all’acciaio; quindi anche in caso di

esposizione della lamiera, il rivestimento continua a

fornire protezione galvanica. Nel secondo caso invece,

l’acciaio è anodico dispetto allo stagno: la rottura dello

strato superficiale può portare a rapida corrosione

(Figura 18.13).

Un’altra tecnica impiegata per preservare strutture

metalliche, quali ad esempio componenti navali immersi

in acqua marina, tubazioni e strutture metalliche

sottomarine o immerse in terreni umidi, consiste nella

protezione catodica mediante collegamento della struttura

con un anodo sacrificale o per introduzione di una

differenza di potenziale esterna. Collegando la struttura

con un elemento metallico, avente potenziale

elettrochimico inferiore, si ottiene una cella galvanica in

cui l’elettrodo sacrificale si corrode fornendo elettroni e

impedendo la reazione anodica sulla struttura da

proteggere. L’anodo sacrificale, generalmente costituito

da zinco o magnesio, si corrode e viene sostituito

periodicamente.

In campo aeronautico, la limitata resistenza a

corrosione di molte leghe di alluminio, in particolare le

leghe con rame (serie 2xxx e 2xx) e le leghe con

Zn/Mg (serie 7xxx e 7xx), viene affrontata con

l’impiego degli Alclad (già presentati nel Capitolo 5),

lamiere rivestite da un sottile strato in alluminio puro o

in lega con maggiore resistenza a corrosione (vedi

Tab.5.5), anodico rispetto alla lamiera sottostante. In

questo caso, nell’eventualità di graffi superficiali la

corrosione, lenta, si propaga all'interfaccia tra

rivestimento e lamiera evitando così la corrosione

passante, particolarmente critica soprattutto nel caso di

lamiere sottili.

Il flusso di elettroni verso la struttura da proteggere può

essere fornito collegando questa con un anodo ausiliario

mediante una sorgente di tensione continua (batteria)

avente la necessaria differenza di potenziale. La Figura

18.14 mostra schematicamente il principio della

protezione catodica.

La passivazione o protezione anodica consiste nella

generazione di una forte polarizzazione anodica che

impedisce la reazione anodica anche in metalli con

potenziale elettrochimico relativamente basso. La

passivazione avviene naturalmente in alcuni metalli, come

ad esempio cromo, alluminio, titanio, tramite la

formazione di un film di ossido superficiale. Tuttavia, può

essere generata o incrementata mediante trattamenti

chimici o elettrochimici anche in altri metalli, ad esempio

mettendo a contatto il metallo con soluzioni fortemente

ossidanti. L’immersione del ferro in acido nitrico provoca

la formazione di uno strato di idrossido superficiale

protettivo. L’anodizzazione consiste nell’attivare la

Figura 18.13– Diverso comportamento di lamiere

zincate o stagnate nei confronti della corrosione a

seguito di graffi nel rivestimento.

Rivestimenti protettivi possono essere generati per

reazione superficiale con agenti chimici. La

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

10

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

nell’intervallo di temperatura 450 °C - 850 °C. Al fine di

prevenire gli effetti della sensibilizzazione possono essere

adottate alcune tecniche:

passivazione sottoponendo il materiale anodico ad una

tensione superiore ad un valore critico. Il film di

ossido che si forma determina una forte polarizzazione

anodica, riducendo la corrente di corrosione a valori

molto bassi. L’anodizzazione permette di controllare le

caratteristiche dello strato passivato (spessore,

porosità, durezza, etc.) e della sua efficienza protettiva

in funzione dei parametri operativi, quali tensione,

corrente, tipo di soluzione elettrolitica, temperatura,

durata del processo. L’anodizzazione, estesamente

applicata all’alluminio e alle sue leghe, viene

impiegata anche negli acciai inossidabili, nel titanio,

nel magnesio e relative leghe. Lo strato passivato,

inoltre, presenta spesso ottimo aggrappaggio da parte

di vernici, primer, adesivi; l’anodizzazione viene

normalmente effettuata su lamiere in lega di alluminio

da destinare ad incollaggi strutturali.

impiegare contenuti di cromo molto superiore al

12% così da sopperire alla riduzione conseguente

alla formazione di carburi di cromo.

ridurre il contenuto di carbonio a valori molto bassi

(<0.03%) così da evitare la formazione di carburi;

l’impiego di un acciaio inossidabile AISI 304L , a

bassissimo tenore di carbonio, anziché AISI 304

limita fortemente la possibilità di corrosione

intergranulare.

utilizzare acciai stabilizzati, cioè contenenti

elementi come Ti o Nb che formano carburi stabili

più facilmente che il cromo.

sottoporre il componente (se possibile) ad un

trattamento termico a temperatura superiore a 870

°C, al fine di solubilizzare eventuali carburi di

cromo, seguito da raffreddamento veloce,

particolarmente nell’intervallo di temperatura

critico 870 - 425 °C.

Nel caso delle leghe di alluminio invecchiate

artificialmente, trattamenti di stabilizzazione per

sovrainvecchiamento (trattamenti T7) permettono una

riduzione della corrosione intergranulare in quanto

riducono disomogeneità di composizione, ma risultano

poco efficaci nei confronti di altri tipi di corrosione. Nelle

leghe di alluminio invecchiate della serie 7xxx (Zn-Mg) e

6xxx (Si-Mg) la presenza di rame riduce la resistenza a

corrosione (intergranulare e/o pitting); leghe esenti da

rame vengono quindi selezionate per applicazioni in

condizioni ambientali critiche.

In ambiente spaziale la corrosione non è normalmente un

problema. Tuttavia nei veicoli riutilizzabili, come ad

esempio lo Space Shuttle, la struttura è esposta ad

ambiente critico, spesso in prossimità del mare, durante i

periodi di pre-lancio e dopo atterraggio. La degradazione

di rivestimenti e protezioni durante le missioni in orbita

(erosione da ossigeno atomico, radiazioni, microimpatti)

può quindi avere effetti significativi anche dal punto di

vista della resistenza a corrosione.

Figura 18.14– Protezione catodica mediante anodo

sacrificale (a) e imposizione di tensione (b).

Naturalmente una corretta selezione dei materiali e dei

trattamenti termici che tenga in adeguata

considerazione l’ambiente in cui i componenti

dovranno operare rappresenta la prima forma di

prevenzione dagli effetti della corrosione. Trattamenti

di omogeneizzazione che limitano segregazioni e

disomogeneità di composizione e trattamenti di

distensione o ricristallizzazione in grado di rilassare

tensioni residue possono migliorare sensibilmente il

comportamento a corrosione. D’altra parte in alcuni

casi trattamenti termici non corretti possono invece

attivare fenomeni di corrosione; si è citato il problema

della sensibilizzazione di alcuni acciai inossidabili a

seguito di riscaldamento o raffreddamento lento

18.6 Reazioni con i gas. Ossidazione

T

utti i materiali, ed in particolare i metalli, possono

reagire con l’ossigeno o altri gas subendo modifiche

di composizione e caratteristiche chimico-fisiche. I metalli

reagiscono con l’ossigeno gassoso generando un ossido

superficiale che può rimanere compatto e aderente al

metallo sottostante oppure distaccarsi, spesso in forma di

scaglie.

La facilità di ossidazione è determinata dall’energia libera

di formazione dell’ossido. La Figura 18.15 mostra

l’energia libera di formazione di diversi ossidi metallici in

funzione della temperatura; si può osservare, ad esempio,

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

11

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

come metalli quali alluminio e magnesio presentino

facilità di formazione di ossidi superiore a rame o

nichel.

Figura 18.15– Energia libera di formazione di ossidi metallici

L’effettiva velocità di formazione dell’ossido, tuttavia,

dipende dal tipo di film ossidato che si viene a formare

nella reazione:

facilmente e, ancora, l’ossidazione procederà rapidamente.

La velocità di progressione dell’ossidazione dipende dalla

diffusione/permeazione dell’ossigeno attraverso lo strato

ossidato superficiale, che sarà lenta in un film continuo e

compatto. Quando lo strato superficiale risulta poroso e

l’accesso dell’ossigeno continuo, come avviene ad

esempio nel magnesio, l’ossidazione procede linearmente

col tempo:

n M + m O2 MnO2m

Il volume dell’ossido che si forma viene definito dal

rapporto di Pilling-Bedworth (P-B):

rapporto P B

M ossido metallo

vol ossido per atomo metallo

vol metallo per atomo metallo n M metallo ossido

Wossido = K1 t

dove M e il peso atomico o molecolare, è la densità,

n il numero di atomi di metallo nell’ossido come

definito nella reazione sopra indicata. Il rapporto di PB può dare un’indicazione qualitativa del tipo di film

di ossido che si forma. Un valore del rapporto di P-B

inferiore all’unità indica un volume dell’ossido

inferiore a quello del metallo; l’ossido risulterà poroso

e discontinuo e l’ossidazione potrà procedere

rapidamente. Questo è ad esempio il caso del

magnesio. Quando il rapporto è intorno all’unità (e

solitamente non superiore a 2) i volumi di metallo ed

ossido sono simili e l’ossido potrà risultare continuo e

protettivo: questo è il caso di alluminio e titanio.

Quando il rapporto è elevato (superiore a 2-3) si ha la

tendenza alla formazione di scaglie che si distaccano

dove Wossido è la massa di ossido e t è il tempo.

Quando lo strato ossidato è aderente, la velocità di

ossidazione è controllata dalla velocità di diffusione ionica

attraverso lo strato; questo è il caso del ferro, rame, nichel,

cobalto. La massa ossidata cresce nel tempo secondo una

relazione parabolica del tipo:

Wossido K 2 t

In alcuni casi di film ossidati particolarmente protettivi,

come ad esempio alluminio e cromo, la relazione tra

massa ossidata e tempo segue un andamento logaritmico:

Wossido = K3 log (K4 t+ K5)

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

12

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano

TECNOLOGIE E MATERIALI AEROSPAZIALI – Ver. 01

CAP.18 -FENOMENI DI CORROSIONE

Le costanti cinetiche Ki sono funzioni della

temperatura, della composizione e delle condizioni

ambientali.

Bibliografia

[1]

AAVV,

“Corrosion control in the aerospace industry”,

S. Benavides editor, Woodhead CRC, 2009

[2]

Askeland, D.R.,

“The Science and Engineering of Materials”, 3a ed.,

Chapman and Hall, 1996

[3]

Callister W.D.,

“Scienza e Ingegneria dei Materiali. Una Introduzione”, 2 a ed

Edises, 2008

[4]

Campbell F.C.,

“Manifacturing

Materials”,

Technology

of

Aerospace

Structural

Elsevier, 2006

[5]

Flinn R.A., Troian P.K.,

“Engineering Materials and Their Applications”, 4a ed.

J. Wiley and Sons, 1995

[6]

Pedeferri P.,

“Corrosione e Protezione dei Materiali Metallici”,

Polipress, 2007

Materiale didattico per uso personale degli studenti. Non è consentito l’uso di questo materiale a scopo di lucro. E’ vietato utilizzare dati, informazioni e immagini presenti nel testo senza

autorizzazione. Copyright Dipartimento Ingegneria Aerospaziale - Legge Italiana sul Copyright 22.04.1941 n. 633.

G. Sala, L. Di Landro, A. Airoldi, P. Bettini

13

Dipartimento di Ingegneria Aerospaziale – Politecnico di Milano