▶ speciale - Il test elettrico

La quarta dimensione

del collaudo

a sonde mobili

Chi pensa che un ATE flying probe debba muovere le proprie sonde

nelle sole tre dimensioni XYZ dello spazio fisico per collaudare un pcb

non ha tenuto conto della quarta dimensione, oggi decisamente la più

importante, ovvero il tempo, il cambiamento

di Luca Corli, Seica

N

essuno si spaventi, parleremo

di collaudo di schede elettroniche di oggi e di domani e

non tratteremo né di meccanica quantistica né della teoria della relatività

di Albert Einstein, ma dell’esistenza

2

PCB

settembre 2013

di uno spazio a 4 dimensioni, dove il

tempo la fa da padrone assoluto; è una

realtà inconfutabile con la quale molti

produttori di schede sembrano ancora

paradossalmente non volersi confrontare completamente e cercheremo di

fornire loro qualche utile suggerimento per stare al passo con i tempi.

La dimensione temporale del collaudo elettrico di schede ed apparati

elettronici ha diverse sfumature, che

contribuiscono tutte indistintamente ed in maniera sostanziale all’efficacia più o meno elevata del collaudo stesso, determinandone il vero valore aggiunto per la qualità del prodotto e costituendo spesso un fattore fondamentale per rimanere in corsa in un mercato estremamente competitivo e globalizzato. Parlando di sistemi di collaudo di tipo flying probe

si pensa al tempo di preparazione del

programma di test, al tempo di esecuzione del collaudo di una scheda, al

tempo di programmazione di dispositivi digitali, al tempo di carico/scarico o di handling del pcb, ma spesso si trascura ad esempio il tempo che

verrà impiegato nel riparare una scheda perché il collaudo non è stato sufficientemente esaustivo e soprattutto non si pensa al cambiamento che

alcuni sistemi a sonde mobili hanno

introdotto negli ultimi anni a livello

di prestazioni, rimanendo ancorati a

vecchi schemi e vecchi concetti quando invece le schede elettroniche evolvono tecnologicamente a velocità elevatissima.

Una diversa visione

del tempo

Facciamo un esempio, dove comunque un po’ di fisica ci viene in aiuto: molti di coloro che pensano all’acquisto di un sistema a sonde mobili

valutano la velocità del sistema di movimentazione delle sonde in XYZ, facendosi attrarre da accelerazioni dei

motori a 10g, senza realizzare che la

velocità del collaudo di oggi si ottiene facendo meno misure a parità di

copertura guasti, con algoritmi software, in maniera intelligente e non

pensando di sfrecciare a 1000 km/h

su uno spazio di 30 cm (la dimensione della scheda), dove evidentemente

si è sempre in accelerazione e frenata e le velocità massime non vengono

mai nemmeno lontanamente sfiorate.

Esistono ad esempio nuove tecniche

di collaudo a sonde mobili per il rilevamento dei cortocircuiti, che a fronte di una scheda con 1000 net, dove i

cortocircuiti possibili sono 499500 e

quindi sarebbero necessarie 499500

misure per provarne l’assenza di tutti,

effettuano il collaudo completo con il

100% di copertura e con sole 999 misure! Questo è risparmiare tempo…

Ancora, sono sempre più numerosi coloro che si vedono costretti ad accedere ad entrambi i lati della scheda per poter effettuare il collaudo, dato che l’accesso alle net da un solo lato

diventa sempre più proibitivo, a causa della continua miniaturizzazione

dei componenti che consentono di realizzare schede di dimensioni sempre

più piccole; ebbene, è incredibilmente

elevato il numero di coloro che pensano di dotarsi di un sistema con son-

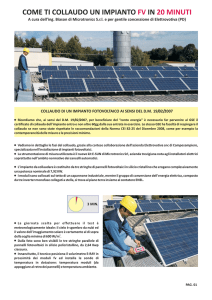

L’architettura verticale mantiene la

scheda perfettamente planare

de mobili solo da un lato e poi realizzano due programmi di collaudo, uno

per il lato top ed uno per il lato bottom della scheda…ma ha senso quando sul mercato esistono sistemi con 4

sonde per lato che collaudano perfettamente tutta la scheda contattandola da entrambi i lati contemporaneamente? Non si risparmia forse tempo

di handling? Non si risparmia tempo

nel fare un programma anziché due?

Non si ha una maggior copertura degli open sulle piste interrotte che pas-

sano da un lato all’altro della scheda,

non testabili con due programmi singoli !?

Ulteriore esempio: c’è chi pensa

che un sistema a sonde mobili con 4

sonde per lato (quindi 8 in totale) sia

inutile se si hanno tutti i test point da

un lato solo e quindi si abbia l’accesso completo a tutte le net su una sola

faccia della scheda, ma forse non tutti sanno che in quel caso con 8 sonde

si possono collaudare due schede in

contemporanea raddoppiando la produttività! Raddoppio della produttività non equivale a un ingente guadagno di tempo?

Un’ultima annotazione va indirizzata sicuramente a coloro che dimenticano l’esistenza della forza di gravità, che necessariamente affligge anche

le schede elettroniche, incurvandole

sotto il peso dei componenti quando

non vengono supportate al lato inferiore da contrasti fissi all’interno del

flying probe e quindi rendendo praticamente inutilizzabili le sonde mobili poste eventualmente da quel lato.

Un metodo molto semplice per evitare che la scheda fletta sotto il peso dei

componenti è quello di posizionarla

verticalmente e non orizzontalmen-

Sistema con carico/scarico

completamente automatizzato

PCB

settembre 2013

3

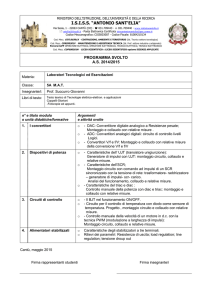

Collaudo contemporaneo di due schede per raddoppio produttività

te, così che la forza di gravità agisca

lungo la verticale del circuito stampato e non perpendicolare ad esso, lasciando la scheda perfettamente piana

e consentendole di essere sondata con

precisione da entrambi i lati da parte di aghi mobili…(è la fisica di base a spiegare una realtà inconfutabile).

Il cambiamento nel collaudo

a sonde mobili

Ci sono molti altri esempi simili che potrebbero essere portati a supporto di una tesi molto semplice: il

collaudo a sonde mobili da qualche

anno è decisamente cambiato, chi

pensa che con i sistemi flying probe ci

si debba limitare a testare i cortocircuiti ed i componenti passivi non ha

colto il cambiamento in atto e sta perdendo occasioni importanti per alimentare la scheda e fare collaudo funzionale, test termico, verifica ottica di

LED, programmazione on board di

microcontrollori e boundary scan attraverso le sonde mobili, test di memorie DDR2 e DDR3 “at speed” ecc.

Seica S.p.A., leader mondiale nella progettazione, realizzazione, vendi-

Analisi termica della scheda integrata nel programma di test ICT

4

PCB

settembre 2013

ta e supporto di ATE a sonde mobili per il collaudo completo di schede

elettroniche è al passo con il cambiamento ed ha recentemente introdotto

sul mercato una nuova linea di ATE

a sonde mobili denominata Pilot4D.

Assolutamente unici nel loro genere,

sono caratterizzati da una tecnologia

all’avanguardia con un elevato tasso

d’innovazione. I vari modelli di ATE

a sonde mobili V8, M4, L4 e H4 della linea Pilot4D consentono di aumentare la velocità di test ed il tasso di copertura anche su schede di tecnologia

di ultimissima generazione ed estremamente complesse. Hanno la possibilità di spingersi oltre il collaudo dei

componenti SMD 01005, arrivando

a posizionarsi con estrema ripetibilità e precisione anche sui nuovi package 03015 metrici che hanno dimensioni ancora più minuscole.

Grazie ad un nuovo gruppo di telecamere ad elevatissima risoluzione

ed al nuovo sistema di contattazione

delicata, garantita e misurata, che non

lascia alcuna traccia visibile sul circuito collaudato, si rivelano perfettamente adatti al test di prodotti con dimensioni molto piccole e ad alta densità di componenti di qualsiasi natura, garantendo accessibilità anche alle net più “scomode” da raggiungere

in assenza dei tradizionali test point,

ormai sempre più in via d’estinzione.

Sfruttando il nuovo software

VIVA 3.0 e le nuove periferiche di

misura distribuite sulle sonde, i sistemi della linea Pilot4D consentono

la messa in opera di molteplici tecniche di test elettrico, ottico e termico, tra cui spiccano il potenziamento del collaudo e della programmazione on board digitali di componenti complessi, la rilevazione accurata della polarità dei condensatori

mediante tecniche non invasive e la

caratterizzazione di LED secondo le

più stringenti specifiche imposte dal

settore automotive.

Inoltre questi sistemi trovano applicazione in 4 ambiti ben distinti della vita di una scheda elettronica:

1) la fase della prototipazione, dove la messa in opera del collaudo

in pochi minuti a partire dai dati CAD può fornire un immediato

feedback sulla progettazione cor-

retta del prodotto che sta nascendo

2) la fase di produzione, dove grazie

all’automazione del carico/scarico della scheda disponibile anche

nei sistemi ad architettura verticale, i sistemi Pilot4D garantiscono il

collaudo di centinaia di schede al

giorno senza fungere da collo di

bottiglia per il processo produttivo

come avviene per sistemi a sonde

mobili molto meno evoluti e non

paragonabili ai Pilot4D

3) la fase di riparazione, dove la

messa in opera di una quindicina

di tecniche di test diverse, completamente automatiche e complementari tra loro favorisce la massimizzazione del tasso di copertura,

grazie soprattutto all’alimentazione della scheda da collaudare ed al

collaudo funzionale che di conseguenza viene reso possibile sia a livello analogico che digitale

4) il reverse engineering, spesso utile nella fase preliminare alla ripa-

razione, per la ricostruzione degli

schemi elettrici e dei dati CAD

eventualmente non disponibili su

prodotti relativamente datati, ma

di cui occorre garantire un’operatività prolungata nel tempo, tipica dei settori avionico, ferroviario

e militare

Questa famiglia di flying probe

rappresenta indubbiamente una nuova dimensione dove il concetto di

tempo inteso come risorsa preziosa da

risparmiare, ma anche come evoluzione e cambiamento da seguire e perseguire continuamente, è stato esasperato alla quarta potenza. 4 modelli per

ogni esigenza e per ogni budget d’investimento, 4 campi di applicazione

che ne arricchiscono continuamente

le prestazioni e soprattutto il superamento delle tre dimensioni di movimentazione XYZ.

Seica

www.seica.com