Guida di riferimento della macchina

803644

Guida di riferimento

della macchina

803644

luglio 2010

Hypertherm, Inc.

Hanover, NH USA

www.hypertherm.com

e-mail: [email protected]

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel (Main Office)

603-643-5352 Fax (All Departments)

[email protected] (Main Office Email)

800-643-9878 Tel (Technical Service)

[email protected] (Technical Service Email)

800-737-2978 Tel (Customer Service)

[email protected] (Customer Service Email)

Hypertherm Automation

5 Technology Drive, Suite 300

West Lebanon, NH 03784 USA

603-298-7970 Tel

603-298-7977 Fax

Hypertherm Plasmatechnik GmbH

Technologiepark Hanau

Rodenbacher Chaussee 6

D-63457 Hanau-Wolfgang, Deutschland

49 6181 58 2100 Tel

49 6181 58 2134 Fax

49 6181 58 2123 (Technical Service)

Hypertherm (S) Pte Ltd.

82 Genting Lane

Media Centre

Annexe Block #A01-01

Singapore 349567, Republic of Singapore

65 6841 2489 Tel

65 6841 2490 Fax

65 6841 2489 (Technical Service)

Hypertherm (Shanghai) Trading Co., Ltd.

Unit A, 5th Floor, Careri Building

432 West Huai Hai Road

Shanghai, 200052

PR China

86-21 5258 3330/1 Tel

86-21 5258 3332 Fax

12/17/09

Hypertherm Europe B.V.

Vaartveld 9

4704 SE

Roosendaal, Nederland

31 165 596907 Tel

31 165 596901 Fax

31 165 596908 Tel (Marketing)

31 165 596900 Tel (Technical Service)

00 800 4973 7843 Tel (Technical Service)

Hypertherm Japan Ltd.

Level 9, Edobori Center Building

2-1-1 Edobori, Nishi-ku

Osaka 550-0002 Japan

81 6 6225 1183 Tel

81 6 6225 1184 Fax

Hypertherm Brasil Ltda.

Avenida Doutor Renato de

Andrade Maia 350

Parque Renato Maia

CEP 07114-000

Guarulhos, SP Brasil

55 11 2409 2636 Tel

55 11 2408 0462 Fax

Hypertherm México, S.A. de C.V.

Avenida Toluca No. 444, Anexo 1,

Colonia Olivar de los Padres

Delegación Álvaro Obregón

México, D.F. C.P. 01780

52 55 5681 8109 Tel

52 55 5683 2127 Fax

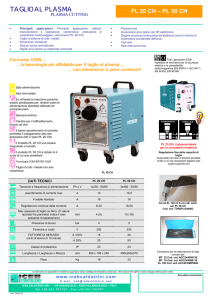

Plasma:

“il quarto stadio della materia”

I primi tre stadi della materia sono solido, liquido

e gassoso. Per la sostanza più comunemente

nota, l'acqua, questi stadi sono ghiaccio, acqua

e vapore. Se si espone al calore, il ghiaccio si

trasforma da solido a liquido, e se si espone

ad ulteriore calore, si trasforma in gas (vapore).

Quando si espone il gas ad un notevole calore,

questi si trasforma in plasma, il quarto stadio

della materia.

L'arco plasma fonde il metallo, e il gas ad alta

velocità rimuove il materiale fuso.

Sistema

Powermax

1000

Powermax

1250

Powermax

1650

Plasma

Gas

Liquido

MAX200

Calore

HT2000

Solido

Definizione di plasma

Il plasma è un gas conduttore di elettricità.

La ionizzazione dei gas provoca la creazione

di elettroni liberi e ioni positivi tra gli atomi del gas.

Quando si verifica ciò, il gas diventa elettricamente

conduttore con capacità di trasportare corrente.

In questo modo diventa un plasma.

Plasma in natura

Un esempio di plasma visto in natura sono i fulmini.

Proprio come la torcia a plasma, il fulmini muovono

elettricità da un posto ad un'altro. Nei fulmini i gas

nell'aria sono i gas ionizzati.

HSD130

HPR130XD

HPR260XD

HPR400XD

Tagliare con il plasma:

Il taglio con il plasma è un processo che utilizza

un foro di ugello ottimizzato per restringere un

gas ionizzato, a temperatura molto alta, in modo

da utilizzarlo per fondere e separare sezioni

di metallo elettricamente conduttivi.

Plasma

Plasma

HPR800XD

Tipo di

materiale

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Acciaio

al carbonio

Acciaio inox

Alluminio

Spessore di

separazione

32 mm

Produzione

(sfondamento)

10 mm

32 mm

32 mm

38 mm

10 mm

10 mm

10 mm

38 mm

38 mm

44 mm

10 mm

10 mm

12 mm

44 mm

44 mm

50 mm

12 mm

12 mm

25 mm

50 mm

50 mm

50 mm

25 mm

25 mm

38 mm

50 mm

50 mm

38 mm

25 mm

25 mm

25 mm

25 mm

25 mm

38 mm

20 mm

20 mm

32 mm

25 mm

25 mm

64 mm

20 mm

20 mm

38 mm

50 mm

50 mm

80 mm

32 mm

80 mm

80 mm

80 mm

45 mm

45 mm

50 mm

160 mm

160 mm

75 mm

75 mm

25 mm

50 mm

1

Selezione del gas

Selezionare il gas corretto per il materiale da

tagliare è fondamentale per un taglio di qualità.

Gas plasma

Il gas plasma è chiamato anche gas di taglio.

Il gas che viene ionizzato durante il processo

plasma, esce attraverso if foro dell'ugello.

Esempi

Aria

Azoto

Ossigeno

Argo-Idrogeno

•

•

•

Gas di protezione

•

•

•

(-)

•

•

•

Nozzle

Ugello

Cutting

gas

Gas di taglio

Secondary

Gas secondarigas

Shield

cup

Cappuccio

di protezione

(+)

•

•

Il gas di protezione è il gas secondario nel

processo plasma. Circonda l'arco ed è usato per

favorire il restringimento dell'arco e a raffreddare

la torcia. Crea l'ambiente di taglio, il quale,

tra l'altro, influisce sulla qualità del bordo.

Esempi

Aria

Aria-Metano

CO2

Azoto

Ossigeno-Azoto

Metano

•

Electrode

Elettrodo

Lamiera

Workpiece

Selezionare il gas corretto

La qualità del gas è critica per il funzionamento

corretto dei sistemi di taglio arco plasma e per

un'ottima qualità di taglio. Qualsiasi contaminante

può provocare una mancata accensione, una

scadente qualità di taglio ed una durata breve

della vita utile dei consumabili. I contaminanti

possono essere: impurità del gas, umidità, olio,

sporcizia, presenza di contaminanti o di gas non

idonei nel sistema di tubi (per esempio aria nella

tenuta del sistema O2, non seguire le corrette

procedure di spurgo quando si cambia il gas).

Tabella di selezione gas

Sistema

Powermax1000,

Powermax1250, e

Powermax1650

HyPerformance

HySpeed Plasma

HSD130

MaX200 e HT2000

per taglio inclinato

Materiale

Gas plasma

Gas di protezione

Acciaio al carbonio*

Aria

Aria

Acciaio inox

Aria, N2

Aria, N2

Alluminio

Aria, N2

Aria, N2

Acciaio al carbonio

Ar, O2

Aria, O2

Acciaio inox

Ar, H35, N2, H35-N2, F5

N2

Alluminio

Ar, H35, Aria, H35-N2

N2, Aria

Acciaio al carbonio

O2, Aria

Aria

Acciaio inox

Aria, N2, F5, H35

Aria, N2

Alluminio

Aria, H35

Aria, N2

Acciaio al carbonio

Aria, O2, N2

Aria, O2, CO2

Acciaio inox

Aria, N2, H35

Aria, O2, CO2

Alluminio

Aria, N2, H35

Aria, O2, CO2

Acciaio al carbonio

O2

Aria

*Il taglio O2 è solo per 340 A massimo. È necessario usare N2 per una corrente più alta.

2

Utilizzare le tabelle di taglio

e tabelle di taglio nel Manuale d'Istruzioni

•Lforniscono

tutti i parametri necessari per

impostare il sistema di taglio.

e velocità di taglio dovrebbero essere sempre

•Lregolate

in base alle tabelle di taglio, a meno

che una sezione di note aggiuntive consigli

una diversa impostazione per migliorare

la qualità di taglio.

Potrebbe essere necessario regolare le

impostazioni delle velocità di corsa e la distanza

tra la torcia e la lamiera/tensione dell'arco per

ottimizzare la qualità di taglio e le prestazioni del

sistema. Sezioni a seguire in questo manuale

forniranno istruzioni su come effettuare questi

adattamenti.

purgare i gas per almeno 1 minuto dopo aver

•Scambiato

i consumabili e prima di tagliare.

FUNZIONAMENTO

Tipo di materiale

Acciaio al carbonio

EX

220637

Metrico

Selezione

gas

220636

220635

Aria

Impostazione

preflusso

24

50

Inglese

Selezione

gas

Impostazione

flusso di taglio

Aria

220631

Impostazione

preflusso

24

50

O2

Preflusso

0/0

Flusso di taglio 66 / 140

50

Impostazione

flusso di taglio

60

50

220629

Aria

190 / 400

137 / 290

220571

Selezione dei consumabili

Spessore del Tensione Distanza tra

Velocità

materiale

d’arco torcia e lamiera di taglio

mm

12

15

20

22

25

30

40

50

60

70

80

V

139

142

146

148

150

153

158

167

173

183

197

mm

EM

60

Plasma Protezione Plasma Protezione Plasma Protezione

O2

220632

Parametri di montaggio

Plasma Protezione Plasma Protezione Plasma Protezione

O2

Velocità di taglio – lpm/scfh

Plasma ad O2 / Protezione ad Aria

400 A

Tabelle di taglio

Selezione del gas

e della corrente

mm/m

4430

3950

2805

2540

2210

1790

1160

795

580

380

180

3,6

3,8

4,0

4,6

5,3

6,4

V

140

143

145

148

151

153

157

160

168

171

175

193

Altezza iniziale

di sfondamento

mm

Fattore %

7,2

200

7,6

8,0

9,2

11,5

19,1

250

360

Ritardo di

sfondamento

Secondi

0,4

0,5

0,7

0,8

0,9

1,1

1,9

5,2

Partenza dal bordo

PIO

7,9

Spessore del Tensione Distanza tra

Velocità

materiale

d’arco torcia e lamiera di taglio

Pollici

1/2

5/8

3/4

7/8

1

1-1/4

1-1/2

1-3/4

2

2-1/4

2-1/2

3

Pollici

0.14

0.15

0.16

0.18

0.21

0.25

0.31

ipm

170

150

115

100

85

65

48

40

30

25

20

10

Altezza iniziale

di sfondamento

Ritardo di

sfondamento

Pollici Fattore %

Secondi

0.4

0.5

0.6

0.8

0.9

1.2

1.6

2.5

5.5

0.28

200

0.30

0.32

0.36

0.45

250

0.75

360

Partenza dal bordo

Marcatura

Selezione

Gas

N2

Ar

4-36

N2

Aria

Impostazione

preflusso

10

20

10

10

Impostazione

flusso di taglio

10

30

10

10

Corrente

Distanza tra

torcia e lamiera

Selezione del gas

Tabelle di taglio

Velocità

di marcatura

Tensione

d’arco

A

mm

Pollici

mm/min

ipm

V

22

25

2,5

3,0

0.10

0.12

1270

1270

50

50

123

55

HPR400XD Auto Gas Manuale di istruzioni

3

Consumabili

Installazione dei consumabili

Selezionare i pezzi di ricambio consumabili

•usando

la tabella di taglio corretta.

nstallare i consumabili usando gli attrezzi

•Iforniti

nel kit di pezzi di ricambio. NON

STRINGERE ECCESSIVAMENTE.

tutti gli o-ring consumabili con

•Lil ubrificare

grasso al silicone fornito nel kit di pezzi

di ricambio consumabili. Non applicare

eccessivamente, è necessario solamente

uno strato sottile. Applicare il lubrificante

con le dita (quanto basta per ungere)

e quindi lubrificare gli o-ring.

li elettrodi e gli ugelli dovrebbero essere

•Gsostituiti

contemporaneamente. Gli anelli

diffusori dovrebbero essere sostituiti quando

necessario, generalmente ogni 5-10 cambi di

elettrodi/ugelli. Bisogna sostituire le protezioni,

i cappucci di protezione, ecc., solo quando

sono fisicamente usurati o quando la qualità

di taglio diventa scadente.

roteggete il vostro investimento: usate

•Psolamente

pezzi di ricambio originali Hypertherm.

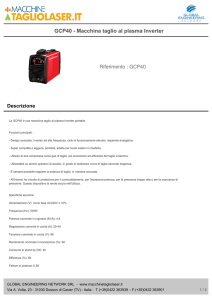

Plasma convenzionale o HySpeed HT2000

Protezione

Cappuccio di tenuta

Ugello

Anello diffusore

Elettrodo

Cappuccio di tenuta

Ugello

Anello diffusore

Elettrodo

Plasma HSD

Protezione

Plasma HyPerformance

Cappuccio di protezione

4

Protezione adattatore

Tenuta

Ugello

cappuccio

Diffusore anello

Elettrodo

Annotare la vita utile dei consumabili

nnotare la vita utile dei consumabili è un

•Acompito

importante che dovrebbe essere fatto

ogni volta che i consumabili sono cambiati.

on le annotazioni si può facilmente osservare

•Cquando

si verifica un problema con la vita utile

dei consumabili, contribuendo efficacemente

ad individuare i guasti.

tabella è un ottimo esempio

•Lpera seguente

le vostre annotazioni.

Registro di utilizzo dei consumabili

Avvio

Errori

Taglio di

materiali

Corrente/

Processo

Pezzo di ricambio

consumabile N.

Note

Fine

Vita utile dei consumabili

ltre alle corrette impostazioni e operazioni,

O

la vita utile dei consumabili può essere

aumentata eseguendo i seguenti passi:

La vita utile media dei consumabili dipende dal numero di

sfondamenti e dalla lunghezza di taglio. La vita utile dei consumabili

non è solamente misurata in base al numero di sfondamenti.

1.Altezza di sfondamento. La corretta altezza

di sfondamento è fondamentale per una

lunga durata della vita utile dei consumabili,

per la qualità di taglio e per evitare problemi

di accensione.

•

L'altezza di sfondamento dovrebbe essere

1,5–2 volte l'altezza di taglio della torcia.

e lo sfondamento della lamiera avviene

•Stroppo

da vicino, le ‑scorie prodotte dalla

vampa di ritorno penetrano dentro la torcia.

Tutto ciò provoca danni ai consumabili

e possibilmente alla torcia.

e si usa il sistema Command THC di

S

Hypertherm, consultare il Manuale d'Istruzioni

per ulteriori informazioni sullo sfondamento

ed alcune delle funzioni che riducono il

danneggiamento dei consumabili.

Consumabili

Accensioni

Tempo

di accensione

dell'arco

2.Riduzione degli errori Riducendo gli

errori si allunga notevolmente la durata dei

consumabili. Gli errori sono generalmente

causati dal non iniziare e/o fermare il taglio

nella lamiera o dall'azionare l'arco fuori dalla

lamiera, interrompendo quindi il processo

Longlife.

gni errore equivale approssimatamente

•Oa 10–15

sfondamenti nella maggior parte

dei sistemi. I sistemi HyPerformance

e HyDefinition sono più suscettibili agli errori:

ogni errore equivale a più di 15 sfondamenti.

dovrebbero essere meno del 10%

•Gdelli errori

numero di sfondamenti.

o sfondamento che viene effettuato troppo

•Lalto

provoca una eccessiva curvatura del

pilota, provocando inoltre una eccessiva usura

dell'ugello.

5

Consumabili

Individuazione di guasti dei consumabili:

Imparare a valutare i consumabili consente ad un operatore esperto

di analizzare velocemente le operazioni del suo sistema e di trovare

qualsiasi problema che si possa verificare. La seguente tabella

indica i problemi e le soluzioni comuni:

Problema

L'elettrodo

si corrode

velocemente

L'usura del cratere

dell'elettrodo non

è concentrica

Il foro dell'ugello

si usura perdendo

la forma rotonda

oppure si usura

dall'esterno verso

l'interno

L'ugello si corrode

all'interno

Possibile causa

Soluzione

Restringimento di gas, 1. Verificare la corretta impostazione di flusso

flusso di gas basso

e alimentazione della pressione/flusso

2. Verificare che siano installati i consumabili

corretti

3. Verificare che l'anello diffusore non

sia bloccato e che si utilizzi la corretta

quantità di lubrificazione

4. Verificare che il tubo non sia bloccato

o attorcigliato

5. Verificare che non ci sia un

malfunzionamento della valvola

Temperatura alta

1. Verificare che la temperatura sia corretta

o basso flusso del

se dotato di refrigeratore esterno

refrigerante

2. Eseguire prova di flusso del refrigerante

Errori eccessivi

Effettuare cambiamenti di programmazione

per consentire al sistema un corretto

aumento/diminuzione graduale

Anello diffusore

Sostituire l'anello diffusore

bloccato o difettoso

Torcia difettosa

Sostituire il corpo principale della torcia

Inarcamento del pilota 1. Verificare che l'altezza di sfondamento

eccessivo

sia corretta

2. Verificare il collegamento del cavo

di lavoro

3. Torcia cortocircuitata

4. Il relè dell'arco pilota resta chiuso

Contaminazione

Verificare l'alimentazione del gas o che non

ci siano perdite

Doppio inarcamento

Verificare che l'altezza di sfondamento

sia corretta

Note

La torcia si abbassa troppo se dotata

di controllo THC

Questo problema potrebbe anche

causare difficoltà di accensione

Lubrificante in eccesso può bloccare

gli anelli diffusore

Una quantità eccessiva di scorie sul bancale

di taglio può causare questo problema

Misurare la resistenza della torcia

Quando si taglia con il sistema O2, una

perdita può far entrare dei contaminanti

nella linea del gas plasma

L'elettrodo ed l'ugello diventano neri. Se

dotata di controllo THC, la torcia si solleva

Contattare Hypertherm

per ricevere una copia

gratis del nostro poster

Guida all'Individuazione

dei Guasti Plasma.

6

Qualità del taglio

Si usano quattro misure base per determinare

la buona qualità del taglio:

Angolo inclinato

Livelli di bava

Aspetto del taglio

Striature

(Solamente taglio di acciaio al carbonio – O2)

•

•

•

•

Gli adattamenti che l'operatore può effettuare

per migliorare queste qualità sono:

Altezza torcia o tensione dell'arco

Velocità di taglio

•

•

Tenere presente che le tabelle di taglio sono

il punto di partenza, ma potrebbe essere

necessario regolare velocità di taglio e altezza

torcia in alcuni materiali.

Angolo inclinato

umentando o diminuendo l'altezza della torcia,

•Al'angolo

di inclinazione può essere cambiato.

Diminuzione della bava (scorie)

Bava sul bordo superiore

La bava di metallo compare sul bordo superiore di

entrambi i pezzi di lamiera. Abbassare la tensione

a incrementi di 5 V (massimo) fino a quando la

bava sul bordo superiore scompare. Generalmente

si verifica solamente con il plasma ad aria.

Bava di alta velocità

Bava sottile e filante che si salda al bordo

inferiore. La pulizia viene effettuata tramite

scheggiatura e molatura. Ridurre la velocità

di taglio per diminuire la bava di alta velocità.

Bava di bassa velocità

Bava globulare che si forma in ampi depositi.

Si stacca molto facilmente, in grossi pezzi.

Aumentare la velocità di taglio per diminuire

la bava di bassa velocità.

Topbordo

dross

Bava sul

superiore

Consumabili

Interpretazione del taglio

il controllo altezza torcia (THC). Se il sistema

plasma non è dotato del controllo THC, dovrà

essere regolato manualmente.

Bava di alta velocità

High-speed

dross

allineata con la lamiera ed è necessario regolarla.

Bava

di bassadross

velocità

Low-speed

e l'angolo non è uguale in tutti i lati di una

•Sparte

tagliata, la torcia potrebbe non essere

TorciaTorch

troppotoobassa

low

Qualità del taglio

i effettua regolando le impostazioni della

•Stensione

dell'arco nei sistemi plasma con

Negative

bevel

Inclinazione

negativa

Zero bevel nulla

Inclinazione

Torch

too high

Torcia

troppo

alta

Positive bevelpositiva

Inclinazione

EFFETTI DELL'ALTEZZA DELLA TORCIA

EFFECTS OF TORCH HEIGHT

7

Qualità del taglio

Ulteriori informazioni sulla bava

•

Alcuni tipi di metallo intrinsecamente producono

più bava di altri quando vengono tagliati. Alcune

delle lamiere e dei trattamenti più difficili sono:

Alto contenuto

Superfici di metallo

di carbonio pulite

Lamiere granigliate

Alluminio

Acciaio laminato Metallo tiepido

a caldo o caldo

Acciaio con alto contenuto di silicone

Alcuni dei tipi più facili sono:

Acciaio laminato a freddo

Acciaio rifinito ad olio

Se la lamiera presenta una superficie oleosa,

squamosa o arrugginita, tagliare con questo

lato in giù.

Una cuffia d'acqua o un taglio effettuato

sott'acqua tende ad aumentare i livelli di bava.

•

•

•

•

•

•

•

•

•

•

•

•

Aspetto del taglio

d eccezione dell'acciaio al carbonio, quando

•Asi tagliano

metalli con il sistema O , le striature

Interpretazione delle striature:

Solo tagli di acciaio al carbonio

con il sistema O2

Un ottimo modo per determinare la corretta

velocità di taglio comporta l'utilizzo delle

striature di taglio.

•

eneralmente le striature dovrebbero seguire

•Gil taglio

di circa 10–15 gradi.

uando le striature sono più verticali,

•Qla velocità

è troppo bassa.

uando le striature sono più pronunciate,

•Qla velocità

è troppo alta.

Superficie liscia

Inclinazione O˚

Le striature si interrompono

a circa 15˚ nel mezzo del taglio

Senza bava

Velocità corretta

2

non sono un buon indicatore di velocità di taglio.

Devono essere considerati insieme l'angolo di

inclinazione, i livelli di bava e l'aspetto del taglio.

La levigatezza o ruvidità della superficie ed

i livelli di bava determinano la velocità corretta.

Una distanza tra la torcia e la lamiera troppo

corta o l'usura dei consumabili producono

una faccia di taglio concave.

Una distanza tra la torcia e la lamiera troppo

lunga o l'usura dei consumabili producono

una faccia di taglio convessa.

•

•

•

Inclinazione accettabile

Striature meno di 15˚

La bava si stacca

senza molatura

Troppo lento

Inclinazione pronunciata

Le striature si interrompono

a più di 15˚

Un taglio pulito o “drop”

potrebbe non essere realizzabile

Bava dura

Troppo veloce

Taglio di acciaio inossidabile di buona qualità

Taglio di alluminio di buona qualità

8

Effetti della velocità di taglio

sulla tensione dell'arco:

Direzione di taglio

•

Quando la velocità di taglio aumenta,

la tensione dell'arco diminuisce e viceversa.

•Variazioni di velocità di taglio:

• Quando si taglia negli angoli*

• All'inizio e alla fine di un taglio*

• Quando si tagliano cerchi e contorni*

* Questo produce bava negli angoli e contorni.

dell'azione di diffusione del gas plasma,

•Auncausa

lato del taglio avrà sempre un angolo di

inclinazione. Questo lato si chiama il "bordo

peggiore" del taglio.

ottenere il minimo livello di inclinazione

•Pneierpezzi

prodotti, la torcia deve muoversi

nella direzione corretta. Il "bordo migliore"

è quello sulla destra poichè la torcia si muove

in direzione opposta rispetto all'operatore.

Consultare l'illustrazione.

•Reazione del controllo THC

• La torcia si abbassa quando la velocità

a direzione di diffusione può essere invertita

•Lusando

diminuisce**

anelli diffusori differenti in alcuni

modelli per ottenere il risultato opposto

• La torcia si solleva quando la velocità aumenta**

(usato per ottenere tagli speculari).

** Il controllo THC deve essere spento o bloccato quando

la velocità diminuisce.

Direzione

Direction

(+)

Materiale di Scrap

scarto

Arc

Tensione

d'arco

voltage

(+)

Scrap

Materiale

di scarto

Nota: IlGraph

graficoisprescinde

dal sistema

e dalloand

spessore

metallo.

Note:

independent

of system

metaldel

thickness.

Contattare Hypertherm per

ricevere una copia gratis

della nostra guida How to

improve plasma cut quality

(Come migliorare la qualità

del taglio plasma).

Come migliorare

la qualità di taglio plasma

Production

piece

Pezzo

di produzione

La guida di riferimento che segue offre molte soluzioni per migliorare la qualità di

taglio. È importante provare a lavorare utilizzando questi suggerimenti come base,

poiché spesso ci sono molti fattori da considerare:

•

•

•

•

•

Tipo di macchina (esempio: banco XY, presso punzonatrice)

Sistema di taglio plasma (esempio: generatore, torcia, consumabili)

Dispositivi di controllo del movimento (esempio: CNC, controllo di altezza torcia)

Variabili di processo (esempio: velocità di taglio, pressioni del gas, portate)

Variabili esterne (esempio: variabilità del materiale, purezza del gas, esperienza

dell’operatore)

In senso orario: Taglio di bordi esterni. Il pezzo tagliato si stacca.

In senso antiorario: Tagliare dentro al foro. Il materiale di scarto si stacca.

È importante considerare tutti questi fattori quando si cerca di migliorare l’aspetto

di un taglio.

Qualità di taglio

Angolarità

Angolo di taglio positivo

Viene rimosso più materiale dalla

parte superiore della superficie

del taglio che non dalla parte

inferiore.

Angolo di taglio negativo

Viene rimosso più materiale dalla

parte inferiore della superficie

del taglio che non dalla parte

superiore.

Arrotondamento del lato

superiore

Leggero arrotondamento lungo

il bordo superiore della superficie

di taglio.

Bava di bassa velocità

Deposito di materiale fuso

globulare o con bolle che si

attacca e si indurisce sul bordo

inferiore del taglio (possibile

presenza di striature verticali;

la bava è facile da rimuovere,

staccandosi in grosse scaglie).

Spruzzi superiori

Leggero spruzzo di materiale

fuso che si raccoglie sul bordo

superiore del taglio (normalmente

irrilevante e più comune con il

plasma ad aria).

Bava

Bava di alta velocità

Piccolo cordone lineare di metallo

fuso che si attacca e si indurisce

lungo il bordo interiore del taglio

(presenza di striature a S; la bava

è difficile da rimuovere e richiede

una molatura).

Pagina 1 di 6

9

Qualità del taglio

Velocità speed

di taglio

Cutting

Qualità del taglio

Cosa determina la qualità del taglio?

ll campione di taglio rappresenta visualmente

le capacità degli strumenti per tagliare metalli.

Valutando la levigatezza del taglio, l'angolo di

inclinazione e la quantità di bava si può osservare

una rappresentazione accurata del potenziale

successo di questo processo. Comunque

il campione di taglio non può e non dovrebbe

essere l'unico fattore determinante nella

decisione d'acquisto. Molti parametri incidono

direttamente sulla qualità della parte tagliata.

Prima di prendere una decisione sull'acquisto,

è fondamentale conoscere tutti i fattori che

contribuiscono ad un taglio ben riuscito.

Il processo di taglio plasma è condizionato

direttamente da quattro fattori principali:

acchina di taglio (banco di taglio XY, pressa

•Mpunzonatrice,

ecc.)

•Dispositivi di controllo del movimento (CNC)

di processo (purezza del gas, velocità

•Vdiariabili

taglio, variabilità del materiale, ecc.)

•Sistema di taglio plasma (generatore, torcia, ecc.)

Oggi ci sono numerosi produttori di sistemi di

taglio del metallo nel mercato che producono una

varietà di diversi tipi di macchine. Di conseguenza

i risultati possono variare. I campioni di taglio

forniti da Hypertherm rappresentano qualità di

taglio ottenibili con un tipo di macchina da taglio

ed in nessun modo indicano i risultati previsti con

altri strumenti di taglio.

Hypertherm consiglia vivamente che si ottenga

un campione di taglio che sia stato ottenuto

con strumenti che rappresentano la macchina

di taglio considerata. Solamente a quel punto

può essere possibile una determinazione più

accurata dei risultati previsti.

Taglio dei fori

Il taglio di fori interni può essere molto difficile

da effettuare con plasma. Le dimensioni minime

del foro, presumendo eccellenti caratteristiche

di controllo del movimento, sono:

10

yPerformance/HyDefinition (O

•Hal carbonio)

2

sull'acciaio

• Lamiera da 3 mm e di misura inferiore: 4,7 mm

• Oltre 3 mm: 1,5 volte lo spessore del materiale

• Tradizionale (O2 sull'acciaio al carbonio)

da 3 – 13 mm: 2 volte lo spessore

• Lamiera

PLATE WITH INTERNAL HOLE

del materiale

LAMIERA CON FORO INTERNO

O

ltre

13

mm:

1,5

volte

End Point

•

lo spessore del materiale

• Per i migliori risultati:

• Spegnere il THC

Start

(Controllo altezza torcia).

• Ridurre la velocità.

• Effettuare il taglio di entrata

Border

Cut line, center of cut

perpendicolare al lato.

Arrows indicate cut direction

M

inimizzare

il

taglio

•

di uscita. Solamente il necessario

per consentire alla parte di cadere.

Punto finale

Avvio

Bordo:

Linea di taglio, centro del taglio

Le frecce indicano la direzione

di taglio

Individuazione dei guasti da parte

dell'operatore

LED di stato

Le luci verde o ambra sulla parte anteriore

del generatore sono ottimi indicatori di problemi

comuni. Se i LED sono di colore verde, dovrebbero

essere accesi; se sono di colore ambra, dovrebbero

essere spenti. Consultare il Manuale d'Istruzione per

vedere come individuare i guasti con questi LED.

Nota:

Il plasma HyPerformance non è dotato di spie

di indicazione nel generatore.

Consigli:

Il sistema si spegne durante il taglio o quando

si prova a tagliare: Premere il pulsante di avvio

(Start) e verificare quale LED lampeggia.

Questo problema potrebbe essere il motivo

per cui il sistema si spegne.

•Taglio inclinato costante: Verificare che

la direzione del taglio, l'altezza della torcia,

la velocità di taglio, la condizione dei consumabili

e l'allineamento della torcia (perpendicolare alla

lamiera) siano corretti. Se tutto sembra essere

collocato correttamente ed in buona condizione,

la manutenzione deve verificare la tenuta

e i restringimenti. Se non ci sono altri problemi,

potrebbe essere necessario sostituire la torcia.

•

•

Manutenzione

Per ottimizzare le prestazioni, minimizzare

i costi operativi generali e allungare la durata

dei sistemi di taglio plasma Hypertherm,

dovrebbe essere seguito un programma

di manutenzione preventiva regolare.

Il seguente riepilogo descrive brevemente il

programma di manutenzione minimo consigliato.

Tutti i giorni:

Verificare che la pressione di alimentazione

del gas sia corretta.

•

•Verificare le corrette impostazioni di portata.

erificare che la pressione e la temperatura

•Vdel refrigerante

siano corrette.

ostituire i consumabili se necessario,

•Sed ispezionare

la torcia.

Ogni settimana:

Pulire l'alimentatore con aria compressa

o con un aspirapolvere.

•

ontrollare che le ventole di raffreddamento

•Cfunzionino

correttamente.

•Pulire i filetti della torcia e l'anello di corrente.

•Controllare il livello del refrigerante.

Ogni mese:

Controllare se sono presenti cablaggi allentati.

Qualità del taglio

erificare il corretto funzionamento

•Vdel flussostato

del refrigerante.

•Eseguire prova di flusso del refrigerante.

•Eseguire prova di tenuta del gas.

•Controllare i collegamenti dei cavi.

•Controllare lo spinterometro.

Due volte l'anno:

Svuotare e irrigare il sistema refrigerante

principale. Sostituire l'elemento filtrante

del refrigerante. Sostituire il refrigerante

con refrigerante originale Hypertherm.

•

Manutenzione

Contattare Hypertherm per ricevere una copia gratis

del nostro opuscolo sul protocollo di manutenzione preventiva.

•

•Controllare se il contattore principale è usurato.

•Controllare il relè dell'arco pilota.

il filtro dell'aria nel pannello anteriore

•Cdelontrollare

sistema, se equipaggiato con un filtro.

Ogni anno:

Sostituire il relè dell'arco pilota.

•

11

Panoramica sul sistema

Panoramica sul sistema

Sequenza di funzionamento

Questa panoramica base descrive come si forma

e si mantiene un arco. Questo concetto deve

essere compreso per individuare efficacemente

i guasti del sistema di taglio arco plasma.

1.Preflow (Preflusso)

Un segnale di avvio è fornito al generatore.

Il contattatore principale è chiuso, creando

una tensione a circuito aperto (OCV).

Chopper

Un generatore a tensione costante (CC) è usato

nella maggior parte dei sistemi di taglio plasma

meccanizzati Hypertherm.

•

• Il preflusso del gas plasma è acceso.

• Il circuito di accensione si carica.

Circuito di innesco ad alta frequenza

Metodo di attivazione arco plasma utilizzando

corrente ad alta‑tensione e ad alta frequenza (CA).

Circuito di accensione

Mantiene corrente di uscita con l'erogazione

di alta frequenza.

Circuito arco pilota

Usato per attivare un arco fornendo un percorso

al circuito di avviamento di alta frequenza tra

l'ugello (+) e l'elettrodo (-).

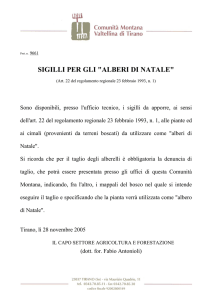

DIAGRAMMA

DEL SISTEMA

SYSTEM DIAGRAM

STATO

DEL GAS

– PREFLOW

GAS(PREFLUSSO):

STATUS

– PREFLOW:

ON (ACCESO) ON

CC

HH

OO

P

P

P

EP

RE

High-freq

Circuito di

Circuito di innesco

Surge-injection

Start

accensione

ad alta

frequenza

Circuit

Circuit

DC

Caricare

Charging

R

CR1

Pilot

Arc Relay

Relè arco

pilota

F1

CC

HH

OO

PP

PP

E

RR

Resistor

High-freq

Circuito di

Circuito di innesco

Surge-injection

Start

accensione

ad alta frequenza

Circuit

Circuit

10–15

KVAC Torch

10-15 KVAC

Torcia

2 Mhz

Mhz

DC

IGBT

280

VDC

280 VCC

15–18

KHz

15-18 KHz

F1

Workpiece

Lamiera

CR1

Pilot

Arc Relay

Relè arco

pilota

RG Pilot arco

Resistore

Arc Resitor

pilota

RG

L1

Resistore

Shuntshunt

Resistor

12

CS1

Resistore

RG Pilot arco

pilota

RG

Arc Resitor

L1

Resistore

Shuntshunt

200VAC

VCA 50/60

50/60 HZ

200

HZ

OFF

OFF (SPENTO)

10-15

kVCA

10 – 15

KVAC Torcia

Torch

22 MHz

Mhz

CS1

Workpiece

Lamiera

•

l circuito di accensione si scarica per

• Imantenere

la tensione di circuito mentre

l'alta frequenza è erogata.

STATO DEL GAS – PREFLOW

GAS (PREFLUSSO):

STATUS – PREFLOW:

ON (ACCESO) ON

CC

HH

OO

PP

PP

EE

RR

3.Modalità di taglio

L'arco viene a contatto con il piano di lavoro,

il CS1 percepisce il flusso di corrente

e va a uno stato minimo logico: il trasferimento

dell'arco ha avuto luogo.

•

l circuito ad alta frequenza è spento, il relè

• Idell'arco

pilota è aperto.

di gas è aumentato alle impostazioni

• Idil flusso

flusso di taglio.

Circuito di High-freq

Circuito di innesco

Surge-injection

Start

accensione

ad

alta frequenza

Circuit

Circuit

DC

Scaricare

Dis-Charging

STATO DEL GAS – CUTFLOW

GAS

STATUS

– CUT

(FLUSSO

DI TAGLIO):

ON FLOW:

(ACCESO)ON

ON

ON(ACCESO)

10-15

10–15kVCA

KVAC Torcia

Torch

22 MHz

Mhz

CR1

Pilot

Arc pilota

Relay

Relè arco

F1

Resistore

RG Pilot arco

pilota

RG

Arc Resitor

Workpiece

Lamiera

CC

HH

OO

PP

PP

EE

RR

High-freq

Circuito di

Circuito Start

di innesco

Surge-injection

accensione

ad

alta

frequenza

Circuit

Circuit

DC

Charging

Caricare

L1

Resistore

shunt

Shunt

Resistor

F1

CS1

OFF

OFF (SPENTO)

10-15

10-15kVCA

KVAC Torcia

Torch

22 MHz

Mhz

CR1

Pilotarco

Arc pilota

Relay

Relè

Workpiece

Lamiera

RG Pilotarco

Resistore

Arc Resitor

pilota

RG

L1

Resistore

shunt

Shunt

Resistor

Logic Low

logico

CS1 Minimo

13

Teoria del sistema e individuazione dei guasti

2.Arco pilota

Il relè dell'arco pilota è chiuso e il circuito

di alta‑frequenza è acceso.

Ricerca guasti

Il sistema si spegne

Tutti i LED segnalano

guasti; le ventole continuano

a funzionare.

Tentativo di identificare i dispositivi di

blocco disattivati: premere il pulsante

ON (ACCESO) e osservare i LED che

lampeggiano.

È possibile

identificare

i dispositivi

di blocco

guasti?

Attivare i dispositivi di blocco

o sostituire gli interruttori/sensori

se necessario.

SÌ

SÌ

NO

Bypassare

i dispositivi di blocco

individualmente.

Il sistema continua

a funzionare?

NO

Bypassare l'interruttore ON

(ACCESO) o scambiare

i collegamenti 24 VCA e 120 VCA.

1. Sostituire la scheda di distribuzione

della potenza (PCB2).

2. 24 VCA diminuisce, cercare il corto

circuito o ricollegare il trasformatore

di controllo ad una tensione inferiore.

14

NO

Il sistema continua

a funzionare?

SÌ

Sostituire

l'interruttore

ON

(ACCESO)

Teoria del sistema e individuazione dei guasti

Arco pilota assente

Segnale di avvio

impartito, ma la torcia

non si accende.

Verificare i segnali del

controller e dei cavi.

SÌ

Il LED del

PLASMA SMART si

illumina? (Consultare

l'elenco

dei LED)

NO

Applicare

manualmente

PLASMA START.

Si illuminano i LED?

NO

SÌ

C'è un flusso

di gas nella

torcia?

Sostituire la scheda

di controllo.

1. Verificare che l'apposito LED sia illuminato sul

pannello dei relè e che 120 VCA sia presente nel

fusibile del pannello dei relè.

2. Controllare la tensione nelle apposite valvole.

NO

SÌ

C'è l'impulso HF negli

spinterometri?

1. Verificare che il segnale HOLD non

sia acceso.

2. Provare il circuito HF.

NO

SÌ

Controllare l'OCV nei

chopper (seguire la

procedura di prova del

modulo chopper nel

manuale d'istruzioni).

È l'OCV presente?

NO

Sostituire i componenti

guasti (chopper, scheda

analogica o di comando,

generatore CA o contattore

principale).

SÌ

Verificare l'OCV di

nuovo con il fusibile

semiconduttore

installato.

È l'OCV

presente?

NO

1. Verificare

che la torcia

non sia

cortocircuitata.

SÌ

1. Verificare il circuito di accensione.

2. Sostituire i cavi della torcia.

15

Ricerca guasti

Perdita di arco

Il sistema dell'arco pilota

si spegne dopo essersi

acceso.

Il LED del PLASMA

SMART resta

illuminato?

NO

Applicare manualmente il segnale di

avvio. Se l'arco rimane acceso, il problema

è il controller o i cavi. In caso contrario,

sostituire la scheda di controllo.

SÌ

Si illumina il

TRANSFER LED?

NO

1. Verificare il collegamento del cavo di lavoro

(collegare direttamente alla lamiera).

2. Effettuare un test dei sensori di corrente.

3. Verificare che l'altezza di sfondamento sia

corretta.

SÌ

1. Verificare che il tempo di ritardo

di sfondamento non sia eccessivo.

2. Sostituire il sensore di corrente.

L'arco rimane

acceso?

SÌ

NO

1. Verificare la potenza in ingresso

(fusibili, dimensioni dei cavi,

contattore principale).

2. Sostituire i cavi della torcia.

16

Sostituire

il sensore

di corrente.

Teoria del sistema e individuazione dei guasti

L'arco non taglia

L'arco si trasferisce

sulla lamiera, ma non taglia

completamente.

Verificare che il flusso di

corrente e gas siano corretti

e che i consumabili corretti

siano installati.

Misurazione corrente di

uscita: misurare nei cavi di

lavoro usando una fascetta

nel contatore di corrente

o attraverso gli shunt.

La corrente di uscita

è corretta?

NO

Verificare la corretta

uscita nei chopper. Se

una è bassa, scollegare

i cavi del ciclo di lavoro.

Se la corrente aumenta,

sostituire la scheda di

controllo/analogica.

Corretta

uscita

Verificare che la

corretta corrente

sia programmata

bypassando la

selezione BCD nella

scheda di controllo.

SÌ

Verificare che non ci siano perdite,

restringimenti o contaminazione di gas.

17

Assistenza

Hypertherm è orgogliosa di fabbricare prodotti della migliore qualità. In ogni caso, se si dovesse

verificare un problema, contattare il proprio distributore autorizzato Hypertherm o Original Equipment

Manufacturer (OEM) di supporto.

Nella maggior parte dei casi, le vostre domande o problemi possono essere facilmente gestiti

al telefono dai competenti tecnici addestrati negli OEM. Se è necessaria una visita in loco, fissare

un appuntamento con il vostro distributore o OEM.

Per ottenere il massimo durante le chiamate di supporto, si prega di tenere a portata di mano

il numero di modello Hypertherm e il numero di serie del generatore.

Hypertherm, Inc.

Etna Road, P.O. Box 5010

Hanover, NH 03755 USA

603-643-3441 Tel.

603-643-5352 Fax

Per registrare la vostra macchina ai fini della garanzia, completare l'allegata lista delle verifiche delle

installazioni e spedirla a Hypertherm via posta o mandarla via fax a:

Hypertherm, Inc.

Attenzione: Service

Etna Road, P.O. Box 5010

Hanover, NH 03755

Fax 603-643-5352

Tel. 800-643-9878

[email protected]

Questa lista è stata creata per fornire all'installatore uno strumento che aiuti ad assicurare che il sistema

sia ottimizzato e che l'operatore sia stato adeguatamente istruito. I punti principali della lista sono di

verificare la corretta pressione e configurazione del gas, le corrette connessioni alimentazione e messa

a terra e di istruire gli operatori sul materiale descritto.

In caso di domande riguardo alla lista, contattare il nostro Servizio Assistenza Tecnica.

18

Lista delle verifiche delle installazioni Hypertherm

OEM/Dist/Integratore_______________________________

Data di installazione_________________________________

Generatore S/N____________________________________

Numero scorta/Modello PS___________________________

Macchina da taglio S/N______________________________

Circuito del gas (Verificare gli elementi che si applicano al sistema)

Alimentazione dell'ossigeno

Alimentazione dell'azoto

Alimentazione dell'aria

Volume

Criogenico

Cilindro H.P.

Tipo e diametro delle tubature

Rame______________ Tubo_______________ Altro_______________ Pressione:

Statico_____________ Dinamico___________ Volume

Criogenico

Cilindro H.P.

Tipo e diametro delle tubature

Rame_______________ Tubo________________ Altro________________ Pressione:

Statico______________ Dinamico____________ Volume

Criogenico

Cilindro H.P.

Tipo e diametro delle tubature

Rame_________________

Tubo__________________

Altro__________________

Pressione:

Statico________________

Dinamico______________

Alimentazione Ar-H2

Alimentazione del metano

Alimentazione CO2

Volume

Criogenico

Cilindro H.P.

Tipo e diametro dei tubi

Rame______________ Tubo_______________ Altro_______________ Pressione:

Statico_____________ Dinamico___________ Volume

Criogenico

Cilindro H.P.

Tipo e diametro delle tubature

Rame_______________ Tubo________________ Altro________________ Pressione:

Statico______________ Dinamico____________ Volume

Criogenico

Cilindro H.P.

Tipo e diametro delle tubature

Rame_________________

Tubo__________________

Altro__________________

Pressione:

Statico________________

Dinamico______________

Assistenza

Cliente_ ___________________________________________ Sede______________________________________________ __________________________________________________ Contatto___________________________________________ Numero di telefono_ _________________________________ Installatore_ ________________________________________

Test di tenuta eseguito Procedura di prova in riferimento N. 01001

Commenti:__________________________________________________

______________________________________________________________________________________________________

______________________________________________________________________________________________________

Potenza elettrica in ingresso

Configurazione della tensione del sistema_ __________ VCA Tipo di protezione

Linea di entrata misurata__________________________ VCA Fusibili ad azione ritardata

L1 a L2________________________________________ VCA Interruttore di circuito ad azione ritardata

L2 a L3________________________________________ VCA Tensione corrente

_________ A

L3 a L1________________________________________ VCA

Connessione Wild leg in L3 HD4070 Connessione Wild leg in L1 Messa a terra del sistema

I seguenti componenti sono collegati alla messa a terra

Generatore

Consolle ad alta frequenza.

Per informazioni dettagliate sulla messa a terra e schermatura

Consolle del gas

pratiche, consultare il bollettino di assistenza sul campo

Consolle valvola motorizzata

(N. 805400).

Dimensioni filo di messa____________ mm

19

Verifica di installazione generale

Linea del cavo di controllo

I cavi si muovono liberamente nella guida

motorizzata/festone.

I cavi sono saldamente collegati.

Linea del cavo del tubo/torcia

Non si verificano attorcigliamenti quando

scorre nella guida motorizzata/festone

Tutti i raccordi sono saldi

Test funzionali

Impostazione della tensione dell'arco______________ V

Impostazione corrente__________________________ A

Sistema di raffreddamento

Refrigerante Hypertherm, pezzo di ricambio

numero 028872

Miscela speciale

Acqua di-ionizzata

Glicole propilenico

Protezione antigelo

Temperatura del refrigeratore (se applicabile)

Pressione:

Addolcitore d'acqua installato

Tensione dell'arco effettiva______________________ V

Corrente di taglio effettiva______________________A

Materie di addestramento

L'utente finale è stato adeguatamente istruito sui seguenti argomenti:

Configurazione

Altro

Selezione dei gas corretti per i materiali da tagliare

Il cliente è stato istruito su come e dove

acquistare pezzi di ricambio originali Hypertherm

Leggere/Seguire le tabelle di taglio

Installazione e manutenzione dei consumabili

La polizza di garanzia e amministrazione

è stata spiegata

Impostazione dei parametri di taglio

(flusso del gas, corrente, tensione, velocità)

Comprende l'elenco di tutti gli operatori

che sono stati istruiti

Funzionamento

Interpretazione del taglio (velocità, angoli

di inclinazione e bava)

Problemi di vita utile dei consumabili

(altezza di sfondamento, errori, inizio e lunghezza

del taglio)

Maintenance (Manutenzione)

Individuazione dei guasti da parte

dell'operatore di base

individuazione dei guasti da parte del personale

manutenzione di base

Fornito ­­­­_______ copie del manuale N.__________________ con operatore/supervisore Commenti aggiuntivi:_________________________________________________________________________

__________________________________________________________________________________________

__________________________________________________________________________________________

Firma dell'installatore____________________________ Data:______________________________

Con la mia firma dichiaro che il sistema è stato installato in conformità con le mie attese e che io o un mio

rappresentante ha verificato i suddetti test e procedure ed è stato adeguatamente istruito sulle operazioni

e sulla manutenzione di questo sistema.

Firma di approvazione del cliente__________________ Data ______________________________

Scrivere il nome a stampatello____________________ Numero di telefono__________________

20

%

%

°F

°F

bar

Procedura di prova N. 01001

WARNING

AVVERTENZA

work mustdevono

be performed

only bysolo

qualified

personnel!

TutteAll

le operazioni

essere eseguite

da personale

qualificato!

Utilizzare questa procedura per controllare

eventuali perdite di plasma nel sistema, cioè,

dal regolatore che fornisce la consolle del gas in

avanti. Consultare il personale di manutenzione

dell'impianto per le istruzioni per provare

l'impianto del sistema.

Impianto

Plant

side

Plasmaside

Plasma

Valvola

Motor

Valvola

diOff-valve

chiusura

Torcia

Torch

valve

Gas motorizzata

Consolle

delconsole

gas

A. HyPerformance HPR130XD,

HPR260XD, HPR400XD e HPR800XD

Utilizzare i controlli di contropressione del

sistema a gas/Procedura di prova di tenuta

riportata nella sezione Manutenzione del

Manuale d'Istruzioni.

B. HySpeed HT2000

Per provare questo sistema completamente fino

alla torcia, usare la procedura D.

1.Posizionare l'interruttore con leva a scatto

della consolle del gas nella posizione Test

Preflow (Verifica Preflusso). Regolare il flusso

del gas nella corretta impostazione come

stabilito nella sezione Operazioni del Manuale

d'Istruzione.

2.Individuare l'elettrovalvola di intercettazione

e scollegare il cavo di controllo

dall'elettrovalvola staccando il connettore

4 X 2 dalla consolle della valvola motorizzata.

3.I tubi di galleggiamento dovrebbero indicare

“no flow” (nessun flusso) prima di continuare.

4.Chiudere la valvola di chiusura per

l'erogazione di ossigeno e azoto alla fonte.

5.Gli indicatori della pressione nella consolle del

gas dovrebbero mantenere la loro pressione.

Se la pressione dell'azoto o dell'ossigeno

scende fino a 0,1 bar in 10 minuti, c'è una

perdita inaccettabile.

6.Se viene indicata una perdita, controllare tutti

i collegamenti del gas usando una soluzione

per rilevare perdite.

21

Procedura di prova

Procedure di prova della tenuta

di gas nel sistema

D. MAX200 e HT2000LHF

Usare anche questa procedura per provare

LongLife HT2000 completamente dalla torcia.

1. Bloccare il foro dell'ugello in uno dei seguenti

modi:

riempire di resina epossidica e lasciare

indurire

riempire di lega da saldatura fusa

cercare il foro della vite nella macchina

ed inserire vite con adesivo per metalli

•

•

•

1a.Solo per MAX200, HT2000 e HT2000LHF:

aggiungere un o'ring nella parte libera della

filettatura situata nella parte inferiore della

filettatura.

O-ring (Silicone) = P/N 026020 =

0,864 pollici ID x 0.070 Parete

2.Disporre il sistema nella posizione Test

Preflow (Prova Preflusso) e regolare il

flusso del gas nella corretta impostazione

come stabilito nella sezione Operazioni del

Manuale d'Istruzione.

3.Inserire un ugello modificato nella torcia.

O-ringpezzo di ricambio

O-ring

P/N 026020

numero 026020

Block

Foro di orifice

blocco

22

4.Le sfere nel flussometro dovrebbero scendere

a zero. in caso contrario, non è presente

una perdita nel sistema. Chiudere la valvola

di chiusura per l'erogazione di ossigeno

o azoto alla fonte.

5.Gli indicatori della pressione nella consolle del

gas dovrebbero mantenere la loro pressione.

Se la pressione dell'azoto o dell'ossigeno

scende fino a 0,1 bar in 10 minuti, c'è una

perdita inaccettabile.

6.Se viene indicata una perdita, controllare tutti

i collegamenti del gas usando una soluzione

per rilevare perdite.

7.Ripetere la prova con la consolle del gas nella

posizione Test Cutflow (Prova Flusso di taglio).

Hypertherm, Inc.

Hanover, NH 03755 USA

603-643-3441 Tel

Hypertherm Europe B.V.

4704 SE Roosendaal,

Paesi Bassi

31 165 596907 Tel

Hypertherm (Shanghai)

Trading Co., Ltd.

Cina 200052

86-21 5258 3330 /1 Tel

Hypertherm (S) Pte Ltd.

Singapore 349567

65 6 841 2489 Tel

Hypertherm (India) Thermal

Cutting Pvt. Ltd.

Chennai, Tamil Nadu

91 0 44 2834 5361 Tel

Hypertherm Brasil Ltda.

Guarulhos, SP - Brasile

55 11 2409 2636 Tel

Hypertherm México, S.A.

de C.V.

Messico, D.F.

Tel. 52 55 5681 8109

www.hypertherm.com

Hypertherm, HyPerformance, HyDefinition, HT, HySpeed, CoolCore, HyLife, LongLife,

MAX, Command, Powermax, ArcWriter e G3 Series sono marchi depositati di

Hypertherm, Inc. e possono essere registrati negli Stati Uniti e/o in altri Paesi.

©6/10 Hypertherm, Inc. Revisione 6

803644 Italiano / Italian