Università degli Studi di Cagliari

Corso di Laurea in Scienze dell’Architettura

A.A. 2014/2015

Il sistema costruttivo

XLAM

Studente

Roberto Porru

Relatore

Prof. Ing. Emanuele Mura

“Nulla al mondo può prendere il posto

della perseveranza.

Non il talento, nulla è più comune

di uomini di talento falliti.

Non il genio, il genio incompreso è ormai

un luogo comune.

Non l’istruzione, il mondo è pieno

di derelitti istruiti.

Solo la perseveranza e la determinazione

sono onnipotenti.”

-Calvin Coolidge-

Indice

1. Introduzione

8

1.1 Prefabbricazione

1.2 Legno lamellare

1.3 Legno lamellare a strati incrociati

8

9

10

2. Analisi del materiale

11

2.1 Descrizione delle caratteristiche

strutturali

2.2 Comportamento della piastra

2.3 Comportamento della parete

2.4 Comportamento in caso

di incendio

2.5 Comportamento in caso di sisma

2.6 Caratteristiche energetiche

2.7 Isolamento acustico

2.8 Durabilità del materiale

3. Produzione

3.1 Scelta del materiale

3.2 Preparazione delle tavole

3.3 Essicazione

3.4 Piallazione

3.5 Incollaggio delle lamelle

11

11

12

13

14

16

18

19

21

21

22

22

23

23

4. Classificazione

24

5. Cantiere

26

4.1 DImensionamento

4.2 Aspetto estetico

5.1 Area di stoccaggio

5.2 Ordinativo e trasporto

24

25

27

27

5.3 Realizzazione ponteggi

28

9. Vantaggi e svantaggi

74

6. Messa in opera

30

10. Conclusioni

76

11. Curriculum

78

6.1 Fondazioni e strutture di base

6.2 Tirafondi e dime di attesa

6.3 Travi radice di tracciatura

6.4 Pannellatura portante verticale

6.5 Elementi secondari: travi e pilastri

6.6 Solai e strutture orizzontali

6.7 Piani successivi

6.8 Coperture

30

31

32

33

34

34

35

35

7. Normativa italiana

37

8. Progetti XLAM in Europa

43

7.1 DPR 380/2001

7.2 Norme Tecniche sulle Costruzioni

7.3 Eurocode 5 e Istruzioni CNR DT/206

7.4 Altezza massima edifici in legno

8.1 Complesso Murray Grove

8.2 Complesso e-3

8.3 Casa Montarina

8.4 Casa unifamiliare

8.5 Centro Polifunzionale Sociale

8.6 Social Main Street

8.7 Complesso via Cenni

8.8 Ecoscuola “Adriano Olivetti”

8.9 Complesso ex-Longinotti

8.10 Asilo “La Velocca”

37

37

41

42

44

47

49

51

54

56

60

62

66

71

11.1 Complesso residenziale nel parco

Molentargius a Cagliari

11.2 Mercato rionale nell’area di Santa

Chiara a Cagliari

11.3 Centro Studi AfterSchool a Istanbul

11.4 Faro commemorativo della

tragedia nell’Isola del Giglio

12. Bibliografia

78

80

82

84

1. Introduzione

zate da una messa in opero a secco, quindi senza utilizzo di malte o altri composti,

ma il loro assemblaggio avviene mediante incastri e giunti.

Nel corso degli ultimi decenni il settore

dell’edilizia è in continua evoluzione nella

ricerca di prestazioni energetiche e sostenibili che possano corrispondere ai fabbisogni moderni. Questa ricerca ha portato

al perfezionamento dell’utilizzo di diversi

materiali e sistemi costruttivi.

Uno dei materiali che è stato oggetto di

studio e perfezionamento nelle tecniche

di applicazione è il legno, che ha cambiato la sua configurazione sia dal punto di

vista prestazionale che da quello compositivo, passando da elemento puntuale a

elemento lineare. Questa nuova tecnologia è il legno lamellare, che ha migliorato le sue prestazioni sia energetiche che

meccaniche.

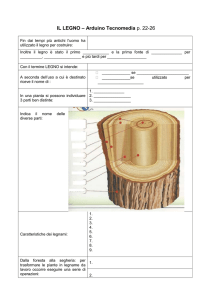

1.1Prefabbricazione

Uno dei concetti che ha preso piede durante questo ultimo periodo di ricerca di

nuove tecnologie e soluzioni è quello della prefabbricazione.

Con prefabbricato si intende un elemento o componente edilizio realizzato fuori opera. Per alcune delle tecnologie più

recenti, quale acciaio, legno o materiali

sintetici, la prefabbricazione è una caretteristica necessaria, poiché la fabbricazione dei vari elementi non può avvenire in

loco, ma ha derivazione industiale.

Questo tipo di tecnologie sono caratteriz8

1.2

1.2 Esempio dell’applicazione della tecnica di Giuseppe del

Rosso

1.1 Schema del concetto di prefabbricazione

1.3 Pannello XLAM da 3 e 5 strati

Legno lamellare

La nascita del legno lamellare è riconducibile all’esigenza di superare due limiti

del legno: quello dimensionale e quello

legato alla curvatura.

Da un solo tronco di albero è infatti impossibile ottenere elementi di sezione e lunghezza che permettano il superamento di

luci libere superiori ai 20-30 metri, ed inoltre, il comportamento tipico dei fusti non

permette di ottenere travi con curvatura

e sezione sufficiente.

A questo problema lavorò anche Leonardo da Vinci. Fu lui infatti a intuire la possibilità di sfruttare la resistenza per scorrimento delle lamelle di legno opportunamente

sagomate per ottenere luci importanti e

curvature ad arco.

Alla fine del 1700 Giuseppe del Rosso introdusse la soluzione per un arco in legno,

in cui si prevedeva la sovrapposizione di

strati di legno posti di piatto e fasciati con

cinghie metalliche che impedivano lo

scorrimento delle lamelle.

Nell’Ottocento ci furono numerose teorie

a riguardo, le più importanti attribuibili a

Delorme, Emy, Migneron e Wiebeking.

Nel 1905 Otto Hetzer, un carpentiere svizzero adottò come soluzione per la co9

2. Analisi del Materiale

struzione di un arco, quella della sovrapposizione di più strati, posti di piatto, che

fossero tenuti insieme da un collante a

base di caseina. Ed è a questa intuizione

che dobbiamo la nascita del lamellare

moderno.

1.3

Legno lamellare a strati incrociati

I pannelli XLAM nascono in Germania nella seconda metà degli anni ’90, in Europa

hanno avuto un lento processo di diffusione, ma a partire dall’inizio del nuovo millennio a questa parte sono una delle tecniche più conosciute e apprezate.

La grande rivoluzione sta nel cambiamento di concezione dell’elemento strutturale

in legno, che passa da lineare e unidirezionale a bidirezionale, utilizzabile sia come

solaio che come parete.

Questa tecnologia è caratterizzata da dei

pannelli di legno massiccio che vengono

sovrapposti e incollati l’uno sopra l’altro,

con un’orientazione tale che ogni singolo strato presenti la fibratura ruotata di 90°

rispetto ai due adiacenti. L’incrocio degli

strati ha come diretta conseguenza il superamento di uno dei problemi proncipali

del materiale legno, cioè l’ anisotropia.

Il numero degli strati sovrapposti varia partendo da un numero minimo di tre.

I legni principalmente utilizzati sono quelli

di conifere, in modo particolare l’Abete

rosso.

Legno

lamellare

eterogeneo

Legno

massello

Modulo elastico

parallelo

116.000

N/cm2

116.000

N/cm2

105.000

N/cm2

Modulo elastico

perpendicolare

3.900

N/cm2

3.200

N/cm2

3.500

N/cm2

Modulo di taglio

7.200

N/cm2

5.900

N/cm2

6.600

N/cm2

Flessione

240

N/cm2

240

N/cm2

230

N/cm2

Resistenza di calcolo a

trazione parallela alle

fibre

165

N/cm2

140

N/cm2

14 0

N/cm2

Resistenza di calcolo a

trazione perpendicolare

alle fibre

4

N/cm2

3,5

N/cm2

4

N/cm2

Resistenza di calcolo a

compressione parallela

alle fibre

240

N/cm2

210

N/cm2

200

N/cm2

Resistenza di calcolo a

compressione perpendicolare alle fibre

27

N/cm2

24

N/cm2

25

N/cm2

Resistenza di calcolo a

taglio parallelo alle fibre

27

N/cm2

22

N/cm2

25

N/cm2

2.1 Tabella di riferimento caratteristiche meccaniche del legno

a seconda della tecnologia (l’essenza presa in esame è l’abete rosso)

1.4 Schema montaggio pannello a strati incrociati

10

Legno

lamellare

omogeneo

2.1 Descrizione delle caratteristiche

strutturali

Le caratteristiche strutturali del pannello

XLAM dipendono principalmente dalla

stratigrafia dell’elemento, infatti esso dipende dal comportamento strutturale del

legno delle singole tavole che lo compongano.

Tali strati sono considerati unidirezionali, in

funzione della direzione della fibratura.

Grazie al collegamento rigido tra i singoli

strati si ha un’amplificazione delle prestazioni naturali del materiale.

Il comportamento del pannello soggetto

a flessione può essere descritto come lo

studio delle tensioni sui singoli strati in funzione delle rispettive caratteristiche meccaniche, anche in funzione del ruolo degli

strati orientati trasversalmente rispetto alla

direzione considerata, che garantiscono

un collegamento rigido tra i pannelli.

2.2

Comportamento della piastra

Nella maggioranza dei casi, nell’edilizia

abitativa multipiano in legno, il rapporto

tra le due dimensioni della lastra solaio ha

un valore compreso tra 1 e 1,7.

La presenza delle pareti che si trovano al

di sopra e al di sotto della piastra nei piani

intermedi influenza il tipo di vincolo e quindi il comportamento flessionale che gene11

ra due piani di flessione tra loro ortogonali.

La lastra ha quindi un comportamento a

piastra.

Se dividiamo la piastra in strisce orizzontali

e verticali, la flessione della piastra, considerando le condizioni geometriche della

stessa, è costituita da due momenti flettenti che variano a seconda della coppia

di strisce.

La deformazione flessionale della piastra

determina che le tensioni tra loro ortogonali si influenzino a vicenda, non modificando la distribuzione ma solo il loro valore.

I momenti flettenti, e quindi lo stato torsionale, avranno valore differente in ogni

punto in funzione dei seguenti parametri:

• forma geometrica della piastra e situazione a contorno;

• tipo di carico applicato e andamento

del diagramma di carico;

• vincolo della piastra lungo i bordi.

Casi complessi dal punto di vista delle

condizioni al contorno vanno analizzati in

maniera accurata, così da valutare il quadro completo sul comportamento della

piastra soggetta a carico.

Le solette XLAM richiedono in media uno

spessore compreso tra 1/35 ed 1/40 della

luce che determina la flessione massima

della soletta.

2.3

Comportamento della parete

Quando il pannello XLAM è utilizzato

12

2.2 Schema comportamento della piastra

2.3 Schema comportamento della parete

come elemento di parete deve assumere

le funzioni contemporaneamente: quella

di elemento compresso, per contrastare

lo sforzo assiale verticale, e quella di lastra,

per contrastare le azioni orizzontali e funzionare come controventatura.

Avendo questa doppia funzione i pannelli

presentano di norma gli strati esterni orientati nella direzione verticale.

Rigidezza e resistenza sono anche in questo caso garantite dalla composizione

stratigrafica.

Il comportamento strutturale non dipende però solo dalla stratigrafia, ma anche

dalla presenza di eventuali aperture, che

dovranno essere considerate in sede di

calcolo.

2.4 Comportamento in caso di incendio

2.4 Grafico della variazione di temperatura sulla faccia non

esposta di un pannello in XLAM (1000°C sulla faccia esposta)

Le strutture in legno, anche se costituite

da un materiale combustibile, presentano

una buona resistenza al fuoco. È infatti raro

il caso in cui la struttura in legno faccia da

combustibile agli incendi, ma spesso ne

subiscono le conseguenza, manifestando

un comportamento migliore rispetto ad

altri materiali.

Il legno naturale infatti brucia da 0,5 a 1,0

mm/min a seconda delle essenze, da verifiche in laboratorio risulta che i pannelli

XLAM brucino ad una velocità di 0,65mm/

min e il processo di carbonizzazione procede dall’esterno verso l’interno, e il legno

13

non ancora bruciato conserva comunque l’efficienza strutturale nonostante l’incremento della temperatura. Il raggiungimento della rottura avviene lentamente,

solo quando la sezione utile non è più sufficiente a sopportare i carichi.

I tempi di rottura variano da alcuni minuti

ad alcune ore, lasciando quindi un intervallo notevole per l’evacuazione in sicurezza.

La resistenza al fuoco, ossia la capacità di

un elemento o di una struttura di assolvere

alla propria funzione nel momento in cui

viene investito da un incendio, è espressa

in termini di tempo. Essa non dipende solo

dalle proprietà intrinseche del materiale,

ma anche da criteri costruttivi e dalle modalità di realizzazione della struttura. Inoltre altro elemento importante è la resistenza al fuoco degli elementi di giunto e la

loro modalità di investimento.

La resistenza al fuoco della struttura è dunque calcolabile in funzione di tutti questi

parametri, tabellati e disciplinati dalla norma CNR 206/2007.

Per reazione al fuoco si intende invece

la capacità di un materiale di contribuire

a un incendio e di propagarlo. In base a

questo dato sono assegnate delle classi

comprese tra 0 e 5 con l’aumentare del

loro contributo alla combustione. I prodotti in legno sono collocati tra le classi 3 e 4.

14

2.5

2.6 Grafico delle forze sismiche agenti su un edificio in XLAM

2.5 Schema esplicativo per calcolo della sezione resistente in

caso di incendio

Comportamento in caso di sisma

Gli edifici in XLAM hanno una massa molto

ridotta rispetto ad edifici realizzati in calcestruzzo armato di analoghe dimensioni,

per questo motivo l’azione del sisma è dello stesso ordine di grandezza di quella del

vento, e non è quindi trascurabile. La progettazione per azioni orizzontali ha pertanto un peso significativo anche in zone

a basso rischio sismico.

Possiamo considerare l’edificio in XLAM

come una struttura scatolare in cui solai

e pareti sono costituiti da diaframmi composti da pannelli connessi tramite sistemi

di collegamento meccanici.

Quando l’edificio viene colpito da un sisma l’energia viene trasferita dagli orizzontamenti alle pareti di piano, in funzione

della propria rigidezza, e da questi ai piani

inferiori fino alle fondazioni.

Le pareti saranno soggette ad azioni

di scorrimento e sollevamento a causa

dell’effetto delle azioni orizzontali.

Le principali deformazioni si verificheranno quindi nelle unioni meccaniche, che

rappresentano il punto di minore uniformità nella struttura, mentre la deformazione

del pannello è molto più contenuta.

Le sollecitazioni derivanti dalle azioni sismiche agenti sui vari elementi strutturali

possono essere calcolate per edifici rispondenti ai criteri di regolarità strutturale in pianta ed elevazione indicati dalle

Norme Tecniche per le Costruzioni del

15

2008. Perciò bisogna procedere secondo un’analisi statico lineare considerando

l’azione sismica agente nelle due direzioni

principali ortogonali e assumendo il primo

modo di vibrare dell’edificio come una distribuzione di spostamenti che aumentano in modo lineare al crescere dell’altezza

dell’edificio.

Per garantire il comportamento scatolare

è necessario che non intervengano prima

cedimenti per la perdita di geometria locale o globale, cioè la scatola strutturale

non si apra ma resti chiusa, quindi connessa e solidale.

Per ottenere questo risultato si deve garantire un’adeguata riserva di resistenza ai

vari elementi strutturali, così da rimanere

sempre in campo elastico ed evitare eccessive deformazioni.

Altro importante fattore è la progettazione degli elementi senza effettuare eccessivi sovradimensionamenti. La resistenza

alle azioni orizzontali risulta maggiore ai

piani bassi e diminuisce ai piani alti in proporzione alla variazione in altezza del taglio di piano.

Si deve quindi cercare di ottenere un

comportamento simultaneo e compatibile in tutte le unioni meccaniche tra i diversi

elementi.

2.6

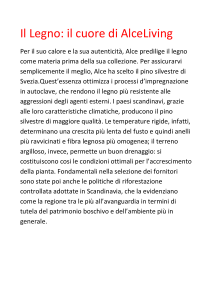

Caratteristiche energetiche

Dato il basso peso specifico del materiale

assumono importanza le problematiche

16

A - Cartongesso

B - Linstelli in legno

C - Pannello isolante

D - Pannello multistrato in legno

E - Barriera al vapore

F - Pannello in lana di roccia

G - Cartone bitumato

H - Polistirene espanso

I - Guaina di separazione

L - Ghiaia

2.8 Isolamento di un tetto piano

A - Cartongesso

B - Pannello multistrato in legno

C-D Pannello in lana di roccia

E - Listelli in legno

F - Guaina

G - Listelli

H - Intercapedine d’aria

I - Rivestimento in legno

2.8 Isolamento di una parete

2.9 Confronto fra valori di resistenza termica di alcuni materiali

edili

inerenti l’isolamento termico e acustico. È

necessario quindi procedere con la stratificazione di materiali diversi, così da ottenere pacchetti che garantiscano un elevato grado di comfort termico.

Giocano un ruolo importante le caratteristiche proprie del materiale, che influenzano la trasmittanza termica totale, la

trasmittanza termica periodica, lo sfasamento e costante di tempo e l’ isolamento acustico.

Per quanto riguarda la conduttività termica la parete in legno XLAM presenta un

buon valore rispetto ad altri materiali con

caratteristiche portanti.

Un edificio con poca massa solitamente

ha oscillazioni termiche maggiori rispetto

ad uno con massa maggiore. All’interno

dell’edificio, quindi, si avranno temperature massime più alte in estate. Da un’analisi

della costante di tempo si può evincere

che con pareti in legno e strati di isolante

si possono ottenere condizioni di comfort

ugualmente positive, se non addirittura

migliori.

Per garantire un isolamento termico con

la tecnologia XLAM non esiste un unico

modo di operare, ma si possono utilizzare

le classiche tecniche di posa di alcuni materiali di finitura, purché si operi sempre nel

rispetto delle caratteristiche del materiale

e nella consapevolezza di usare un materiale di origine organica.

L’esigenza di avere uno spazio fisico per

17

ospitare gli impianti obbliga quasi necessariamente a realizzare un’intercapedine

di circa 40-60 centimetri rifinita con uno

strato di cartongesso.

Lo spazio intermedio dovrebbe sempre

essere riempito di materiale isolante, compatibilmente con le caratteristiche di ecosostenibilità dell’edificio.

Possiamo quindi classificare le tecniche di

isolamento in tre categorie:

- pareti con rivestimento a cappotto tradizionale;

- pareti ventilate;

- pareti rivestite.

2.7

Durabilità materiale

Hylot.

Hesp.

Lyctus

Termiti

n

d

Abete

bianco

4

NR

R

R

NR

4

4

Abete

Rosso

4

NR

R

R

NR

4

4

Douglasia

Europea

4

NR

R

R

NR

2

3

Larice

2

NR

R

R

NR

2

3

Pino

sivestre

3

NR

R

R

NR

1

3

2

R

NR

NR

NR

1

4

R - Resistente

2.10 Schema sulla diffusione del suono in un edificio

Trattabilità

Funghi

Rovere

Isolamento acustico

Negli edifici la propagazione del rumore

avviene essenzialmente attraverso tre modalità:

- propagazione per via aerea;

- propagazione per vibrazione attraverso

le strutture;

- propagazione attraverso gli impianti tecnologici.

Il livello sonoro misurabile internamente ad

un ambiente è dato dalla somma del rumore trasmesso attraverso queste modalità.

Le prestazioni acustiche dei pannelli in

XLAM offrono di per se ottimi risultati, grazie alla stratificazione. Infatti, la propagazione del suono viene notevolmente ridotta in corrispondenza dei giunti tra i diversi

strati.

18

Nome

NR - Non Resistente

Durabilità

1 - Molto durabile

2 - Durabile

3 - Moderatamente durabile

4 - Poco durabile

5 - Non Durabile

Trattabilità

1 - Permeabile

2 - Moderatamente resistente

3 - Resistente

4 - Estremamente resistente

2.12 Durabilità naturale, classificazione secondo UNI EN 350-2

Materiale

Densità

(kg/m3)

E

(N/m3)

v

cb

Smorzamento

Mattoni

1900-2300

1,6x1010

0,2

2750

0,01-0,02

Intonaco

1700

0,44x10

0,2

1600

0,005-0,5

Cartongesso

650

16x1010

0,3

6800

0,01-0,03

Legno

di abete

480

5x1010

0,4

3150

0,01-0,04

Sughero

120-250

0,025*1010

0,4

465

0,13-0,17

10

2.11 Proprietà fisiche di alcuni materiali

Le prestazioni sono ulteriormente migliorabili se si considerano i seguenti aspetti:

- il principio massa-molla-massa, applicabile sia in parete, tetto e solaio in XLAM;

- le masse aggiuntive sono importanti per

ridurre il passaggio di rumore a frequenze

basse e al calpestio;

- coibentazioni leggere e rigide hanno bisogno di masse aggiuntive.

2.8

Durabilità del materiale

La durabilità di un edificio in legno è principalmente dipendente dalla cura con

cui si occupa della sua protezione e dagli

accorgimenti tecnici adoperati.

Se viene prestata abbastanza cura nello

studio dell’isolamento della struttura dai

fattori esterni la durata di una struttura in

legno è superiore a quelle si molti altri materiali di costruzione, tra cui il calcestruzzo.

La principale causa del degrado del legno è l’acqua, poiché la sua presenza è

fondamentale per l’innesco di fenomeni

di depauperamento che possono avere

conseguenze disastrose per la struttura.

Non sono comunque da sottovalutare gli

errori di responsabilità umana, tra cui quelli

di progettazione, di superficialità nell’esecuzione e di poca conoscenza del comportamento del materiale.

Tra le cause di origine naturale si possono

distinguere quelle per attacchi biotici e

abiotici: le prime sono dovute alla natura

organica della materia e le seconde sono

19

dovute, invece, ai cicli di umidificazione,

all’esposizione ai raggi UV e agli agenti

chimici.

La protezione può essere ridotta in due

metodiche distinte:

- protezione attiva del legno, mediante

impregnanti e fungicidi idonei alla protezione del legno e alla distruzione di funghi

e batteri;

- protezione passiva del legno, mediante

un sistema di accorgimenti tecnici e soluzioni architettoniche atte ad impedire

all’acqua di entrare in contatto con il legno.

Importante in questo senso è la combinazione di queste due tecniche con la scelta dell’essenza del legno da adoperare.

3. Produzione

3.1 Fase di controllo e stoccaggio dei pannelli finiti XLAM

Il legno lamellare di tipo moderno viene

prodotto industrialmente in stabilimento

con procedimenti simili a quelli del brevetto Hetzer ma, rispetto a questi, per la sua

produzione si impiegano moderne tecnologie e materiali sintetici per l’incollaggio

delle lamelle.

Secondo quanto disposto dalle NTC del

14/01/2008 gli elementi strutturali di legno

lamellare devono essere realizzati in maniera conforme ai criteri per l’ottenimento

della certificazione di qualità del prodotto

rilasciata in Italia da un organismo di certificazione accreditato.

3.1

3.2 Fase di esaminazione e verifica delle tavole

20

Scelta del materiale

Il legname utilizzato per la realizzazione

dei pannelli è generalmente di conifera,

le cui essenze maggiormente impiegate

sono abete rosso e bianco, pino, douglasia e larice.

Ognuna di queste essenze ha delle caratteristiche strutturali e di carattere energetico molto simili. Le principali differenze

sono riscontrabili in parametri di carattere

estetico, come colore e versatilità nei trattamenti.

Il primo e principale accertamento svolto

sul materiale riguarda la marcatura CE e

quindi, la certificazione di accompagnamento obbligatoria, che costituisce una

garanzia e un requisito imprescindile.

21

3.2

Preparazione delle tavole

La prima fase è quella della produzione

delle tavole che andranno a costituire gli

strati di ogni pannello. Questa fase è molto

delicata e richiede una certa competenza per via della totale soggettività della

scelta. Un fattore da tenere in considerazione è la presenza di nodi all’interno delle

tavole che costituiscono il principale indice della qualità delle tavole e delle sue

caratteristiche meccaniche. Questa fase

avviene direttamente nell’accatastamento in stabilimento, quando le tavole

hanno ancora una dimensione che varia

dai 2 ai 6 metri di lunghezza e presentano

un contenuto di umidità variabile.

3.4Piallatura

3.3 Fase di preparazione delle tavole

3.5 Esempio di “giunto a dita”

3.3Essiccazione

Questa fase consiste nell’inserimento delle tavole all’interno di un forno mantenuto a temperatura costante e verificata in

ogni punto. Questo tipo di verifica non è

sufficiente a garantire lo stesso livello di

umidità delle tavole una volta uscite dal

forno. Per questo motivo si procede allo

stoccaggio delle tavole in apposite aree

a temperatura uniforme e controllata di

circa 15°C e umidità intorno al 60% con lo

scopo di stabilizzarle regolando lo scambio igrometrico tra le stesse. Questo è uno

dei princiali accorgimenti da seguire nella

lavorazione delle lamelle.

22

Questo proccesso avviene sui quattro lati

della tavola, con successiva intestazione,

al fine di preparare la realizzazione dei

“giunti a dita”, un tipo di giunzione delle

singole tavole realizzato con due pettini a

incastro che vengono accoppiati lungo

il piano della tavola, interponendo uno

strato di collante.

La modalità di realizzazione del giunto è

molto delicata perché condiziona la resistenza a flessione dell’elemento finale,

dipendendo questa dalla resistenza a

trazione delle singole lamelle e quindi del

giunto stesso.

Una volta terminata quella dei lati della

tavola si procede con la piallatura per la

regolarizzazione delle superfici, scartando

quelle lamelle che non risultano complanari dopo questa operazione.

3.5

3.4 Primo controllo e piallatura

3.6 Fase di incollagio lamelle e successiva pressatura

Incollaggio delle lamelle

Il processo di incollaggio prevede la disposizione delle tavole su dei piani, il posizionamento del collante (scelto tra collanti

poliuretanici rispondenti a precise normative ed obblighi riguardante il tenore di

emissione di formaldeide) e la successiva

pressatura. Questo procedimento avviene ad una temperatura costante di 20°C

e una percentuale di umidità controllata

compresa tra 60 e 65%. Una volta terminata questa fase si procede con un ultimo

controllo sulla regolarità delle facce.

23

4. Classificazione

Le sezioni di legno lamellare vanno inquadrate secondo una classificazione basata

sulla resistenza dell’elemento.

L’elemento strutturale può essere realizzato dall’assemblaggio di lamelle tra loro

omogenee oppure eterogenee in termini

di resistenza.

Nella suddivisione in classi del legno lamellare, oltre alla sigla distintiva del materiale

viene assegnata ad ognuna di esse una

specifica dicitura, che ne identifica univocamente le caratteristiche. Nello specifico si legge un codice composto da GL,

seguito dal numero che indica la resistenza, e da “h” per lamelle con caratteristice

omogenee e “c” per lamelle eterogenee.

4.1

Dimensione degli elementi

I pannelli in XLAM sono utilizzati per la realizzazione di elementi di parete o solaio

assumendo le dimensioni necessarie, con

grande versatilità. Ogni produttore definisce la dimensione dei pannelli in funzione

delle esigenze del contesto in esame.

Le misure massime si aggirano intorno ai

24 metri di lunghezza, 6 metri di altezza

e 0,50 metri di spessore. I più diffusi sono

comunque quelli con dimensioni che permettano un facile trasporto e che siano in

accordo con le esigenze medie di progettazione.

24

Resistenze

caratteristiche

Classi

GL24h

GL24c

GL28h

GL28C

GL32h

GL32c

GL36h

GL36c

Flessione

240

210

280

280

320

320

360

360

Caratteristiche

A

B

C

Aspetto e

colore

Equilibrato

Sufficientemente equilibrato

Senza

esigenze

Incollaggio

Senza giunti

aperti

Giunti aperti

<100mm/m

Giunti aperti <100

mm/m

Taglio

270

220

320

270

380

320

430

380

Trazione

parallela

165

140

195

165

25

195

260

225

Trazione perpendicolare

40

35

45

40

50

45

60

50

Compressione

parallela

240

210

265

24

290

265

310

290

Struttura

Grossolana

ammessa

Grossolana

ammessa

Senza

esigenze

Compressione

perpendicolare

270

240

300

270

330

300

360

330

Nodi

Fino a 50mm

di diametro

Nosi sporadici

ammessi

Ammessi

Massa per

unità di

volume caratteristica

380

350

410

380

430

410

450

430

Cavicchi

Solo di rami

naturali

Ammessi

Ammessi

Modulo elastico medio

parallelo

116000

116000

126000

126000

137000

137000

147000

147000

Sacche di

resina

Ammesse

Ammesse

Ammesse

Modulo

elasticomedio

caratteristico

parallelo

940000

94000

102000

102000

111000

111000

119000

119000

Inclusione di

Corteccia

Non

ammesse

Ammesse se

sporadiche

Ammesse

Lacerazioni

Ammesse se

sporadiche

Ammesse se

<50mm di

lunghezza

Ammesse

Midollo

Ammesso se

< 400 mm

Ammesso

Ammesso

Attacco di

insetti

Non ammesso

Non ammesso

Ammesso

se sporadico

Alburno

Fino al 20%

Ammesso

Ammesso

Qualità

tempramento

delle superfici

Ammesse

piccole

imperfezioni

sporadiche

Ammesse

imperfezioni

sporadiche

Senza

esigneze

Modulo elastico medio

perpendicolare

3900

3200

4200

3900

4600

4200

4900

4600

Modulo di

taglio medio

7200

5900

7800

7200

8500

7800

9100

8500

4.1 Tabella di riferimento delle caratteristiche legno lamellare

4.2

Aspetto estetico degli elementi

I pannelli XLAM vengono realizzati in moderni stabilimenti industriali e possono essere realizzati allo stato grezzo oppure

completamente rifiniti. Nell’ultimo caso è

molto probabile che l’elemento debba

essere direttamente a vista, magari rifinito

solamente con trattamenti antidegrado e

prestando massima attenzione alla rifinitura tra un pannello e l’altro.

Tutte le richieste come maschiature, spigolature o forature per coprigiunti e connessioni vengono ugualmente predisposte in sede di realizzazione.

Anche i tagli e le aperture di porte e finestre sono predisposti durante la fabbricazione, dove spesso vengono già installati i

telai per gli infissi.

4.2 Tabella di classificazione delle lamelle in funzione dell’estetica

25

5. Cantiere

A differenza di alcune tecniche convenzionali, quali muratura e cemento armato,

la realizzazione delle strutture con pannelli XLAM risente in maniera marcata

dell’approccio più o meno spinto alla prefabbricazione, frutto a sua volta di scelte

progettuali. Questo ha come diretta conseguenza la diversa organizzazione delle

sottofasi in cantiere.

Le sottofasi costruttive possono essere così

riassunte:

- realizzazione delle fondazioni e della

struttura di trasmissione dei carichi;

- posa dei tirafondi e dime di attesa;

- posizionamento delle “travi di tracciatura”;

- montaggio della pannellatura verticale;

- realizzazione di eventuali pilastrature e

travatura di piano;

- posizionamento dei pannelli solaio e delle strutture orizzontali di piano;

- montaggio dei piani successivi;

- posa in opera della copertura.

Questa sequenza ricorda quella della

struttura portante a pannelli portanti in

calcestruzzo, ma rispetto a questa, diverge per il minore costo degli impianti per la

messa in opera dei panelli in XLAM, molto

più leggieri e quindi più gestibili rispetto a

quelli in calcestruzzo armato, che richiedono macchinari di maggiori dimensioni

e quindi più costosi.

26

Altra differenza tra gli altri cantieri e quello

con pannelli in XLAM è l’assenza di lavorazioni xe e la rapidità di escuzione delle

fasi costruttive, nonché la manodopera

contenuta.

5. Esempio di cantiere XLAM

5.2 Esempio di cantiere XLAM durante la messa in opera

5.3 Stoccaggio delle pareti con controllo verticalità

5.1

Area di stoccaggio

5.2

Ordinativo e trasporto

Nei cantieri tradizionali è necessario predisporre un’area per lo stoccaggio del materiale. Questo si verifica per l’incompatibilità tra i tempi di posa in opera e quelli di

attesa della consegna, quindi è necessario accumulare il materiale che va smaltito lentamente.

Per le strutture in XLAM multipiano i tempi

di smaltimento sono ridotti notevolmente, si passa dall’ordine delle settimane a

quello delle ore.

Ne consegue la minore importanza delle

aree di stoccaggio rispetto all’edilizia tradizionale.

È importante infatti dislocare il materiale

direttamente in prossimità della zona di

montaggio.

È opportuno posizionare le pareti in posizione verticale e le piastre in posizione orizzontale, coprendoli sempre con teli in PVC

impermeabili al fine di evitare che le condizioni atmosferiche possano deteriorarne

le condizioni estetiche e meccaniche.

Una fase molto delicata e importante

in questa tipologia di cantiere è quella

27

dell’ordinatura e del seguente trasporto

dei materiali.

Considerando che dal momento dell’ordine a quello dell’arrivo i tempi di aggirano

tra le 2 e le 6 settimane, è necessario programmare in maniera molto precisa sia gli

ordini che le consegne, al fine di evitare la

carenza di materiale o l’accavallarsi delle

consegne, che costituirebbero un grosso

problema in un cantiere sprovvisto di adeguati spazi di stoccaggio.

Il direttore dei lavori deve definire le modalità di carico e scarico del materiale,

nonché le modalità di imballaggio e quelle di confezionamento dei moduli e delle

lastre.

5.3

Realizzazione ponteggi

Il multipiano in pannelli XLAM ha una dinamica evolutiva molto più veloce di qualsiasi altra costruzione convenzionale. Questo significa che anche la realizzazione dei

ponteggi di servizio della struttura deve

svilupparsi altrettanto velocemente.

La realizzazione dei ponteggi per i cantieri in XLAM diverge da quelle dei cantieri

convenzionali per la tipologia di fissaggio

di facciata. Questa avviene con l’ausilio

di appositi vitoni a occhiello, nei quali vengono inseriti degli elementi tubolari a L, a

loro volta fissati ai ponteggi tramite cravatte-giunto.

Se le pareti a cui si fissa l’ancoraggio non

sono fissate su tutti i lati, compresi i bordi

28

5.4 Trasporto dei pannelli in XLAM in cantiere in seguito alla fase

di imballaggio e protezione

superiore e inferiore, si verifica quasi sempre una perdita di verticalità della pareta,

per questo il montaggio corretto prevede

il fissaggio al piano inferiore solo quando è

stato montato e fissato il solaio del piano

superiore.

Per quanto riguarda i piani di carico, questi vanno predisposti a ogni livello per permettere la normale gestione del materiale. Importante in questa fase è assicurarsi

che non vengano utilizzati i balconi come

piani di carico, per non modificare lo

schema statico della struttura e impedirne

il regolare funzionamento.

Per i ponteggi e i piani di carico deve essere eseguito un calcolo statico specifico

e separato.

5.5 Ancoraggio vitone ad occhiello

29

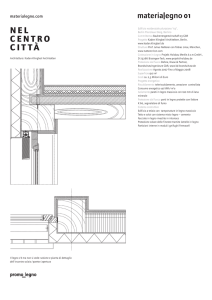

6. Messa in opera

La realizzazione di una struttura in pannelli

XLAM presenta un iter procedurale molto

simile a quello di una struttura in pannelli di calcestruzzo armato, le cui sottofasi

sono quelle indicate nel capitolo relativo

al cantiere.

Lo studio di ogni sottofase è però differente, poiché il materiale ha caratteristiche

differenti; si deve, quindi, studiare una corretta risoluzione per ogni step della realizzazione.

6.1

Fondazioni e struttura di base

L’edificio in pannelli XLAM possiede come

tutti gli edifici un apparato di fondazione

o una parte della struttura preposta a trasmettere i carichi al terreno.

Si possono verificare due diversi tipi di nodi

tra la struttura in XLAM e la struttura di

base: quando la prima si connette direttamente alla fondazione, oppure quando

questa è direttamente collegate al piano

seminterrato in calcestruzzo armato.

Nel caso di attacco diretto il problema

principale sta nel tenere asciutta e pulita

la parte di legno a contatto con il calcestruzzo, per evitare la risalita capillare e le

infiltrazioni laterali, così da evitare il degrado del legno.

È in linea di massima da evitare la possibilità di interrare parte del pannello nel terreno, anche se impermeabilizzato e pro30

6.2 Getto di completamento e controllo complanarità del piano di posa in calcestruzzo

6.1 Fondazione e struttura di base ottimale

tetto.

La soluzione migliore è la realizzazione di

cordoli verticali in calcestruzzo che partano dalla quota di imposta superiore della

fondazione e arrivino alla quota 0,00.

Nel caso sia presente un piano seminterrato è auspicabile realizzare una soletta

piena come piano di base per la struttura in XLAM. Importante accorgimento in

questo caso è la necessità di avere un

getto piano e perfettamente complanare, per la necessità di avere una perfetta

complanarità dei piani d’appoggio dei

pannelli.

Alcuni accorgimenti in tal senso sono il posizionamento di dime specifiche e la predisposizione di un livello di malta autolivellante di qualche millimetro.

Una tecnica che invece risulta del tutto

errata, perché muta il piano di scarico dei

pannelli, è la compensazione con spessori

metallici.

6.2

6.3 Posizionamento dei tirafondi e delle dime di attesa

Tirafondi e dime di attesa

Come detto in precedenza avere una superficie di getto perfettamente complanare e priva di irregolarità è un requisito

imprescindibile per una corretta e veloce

messa in opera.

Per non incorrere in problemi legati a questo è necessario pragrammare le operazioni sia in fase progettuale che in fase di

realizzazione.

L’operazione più diffusa e semplice è

31

quella di progettare un sistema di ancoraggio legno-calcestruzzo armato che sia

di riferimento sia per il getto che per la

connessione con i pannelli.

La quota di posizionamento dei piatti, posti sulla parte orizzontale della dima, deve

corrispondere alla quota del getto finito.

Per evitare che in fase di getto le dime si

spostino, è bene predisporre dei piatti o

distanziatori saldati alle armature.

Il posizionamento delle dime e dei piatti

necessita di una strumentazione di precisione a causa dell’importanza di tale operazione.

Il calcestruzzo di getto deve avere una discreta fluidità per permettere un’omogenea distribuzione degli inerti.

6.3

6.4 Esempo di travi radice di tracciatura

6.6 Sollevamento di una parete portante XLAM

Travi radice di tracciatura

La trave radice è un elemento lineare realizzato in diversi materiali, di spessore compreso tra i 10 e 20 centimetri e di larghezza pari o superiore a quella del pannello

XLAM.

Questa trave va posta tra la soletta e il

pannello stesso, allo scopo di avere un

elemento poco sensibile all’umidità a diretto contatto con il calcestruzzo.

Per questo tipo di elementi si possono ultizzare diversi profili scatolari in acciaio, cordoli in calcestruzzo prefabbricato oppure

il larice lamellare o massello. Per motivi

energetici, acustici e di continuità del materiale si opta spesso per l’utilizzo del larice

32

lamellare.

La trave di tracciatura ha anche altri scopi, tra cui quello di rendere ben chiaro il

perimetro sul quale fissare i pannelli con

degli elementi maneggevoli ma allo stesso tempo rigidi. Ciò ne facilita il posizionamento, poiché sarà sufficiente far coincidere la testa della trave con quella del

pannello, in quanto la coincidenza degli

spigoli laterali è garantita dalle staffe verticali di attesa.

6.5 Posizionamento delle travi radice di tracciatura

6.7 Posizionamento della parete sulle travi radice di traccaitura

6.4

Pannellatura portante verticale

Il montaggio dei pannelli verticali dipende dal tipo di soluzione che viene scelta in

fase di progettazione, che varia dall’utilizzo di pannelli di grandi dimensioni già intagliati e che presentano giunti e fresature,

ai pannelli di piccole dimensioni ancora

da assemblare e intagliare.

Per quanto rigurada l’esecuzione, la differenza tra le diverse soluzioni è legata alla

facilità di movimentazione dei singoli elementi.

Le fasi di montaggio dei pannelli seguono

una sequenza che resta invariata:

- aggancio del pannello al piano di carico;

- trasporto presso la zona di montaggio;

- verticalizzazione del pannello e posizionamento dei tiranti;

- avvitatura alle staffe di attesa;

- giunzione verticale con i pannelli attigui.

Il collegamento tra pareti ortogonali deve

33

avvenire sempre mediante l’utilizzo di viti

autoperforanti, evitando il fissaggio nella

direzione parallela alla fibratura del legno.

Questo si ottiene se si interpone la vite con

un’angolazione tale da essere più o meno

certi di intercettare le fibre nella maniera

corretta.

6.5

Elementi secondari: travi e pilastri

L’utilizzo di una struttura a comportamento scatolare non esclude la possibilità che

all’interno del perimetro siano collocati

elementi lineari quali triavi e pilastri.

Questa esigenza è dovuta all’esigenza di

ridurre la lunghezza delle campate dei solai ed è quindi piuttosto frequente.

Nella posa in opera degli elementi e nella

loro progettazione bisogna assicurare che

il tipo di connessione possa trasmettere i

carichi in maniera corretta.

I nodi di congiunzione tra i diversi elementi devono sempre essere realizzati con un

contatto diretto legno-legno, praticando

anche tagli e fresature su travi e pilastri o

altri tipi di connessioni previstre in fase di

progettazione.

6.6

6.7

Piani successivi

Il montaggio dei piani successivi è in sostanza una ripetizione dei procedimenti già descritti nei paragrafi precedenti

con l’eccezione per il collegamento legno-calcestruzzo che diventa un collegamento legno-legno.

Il problema che sorge è quello relativo ai

riferimenti per il posizionamento dei pannelli verticali, per il cui posizionamento si

partirà da un punto fisso, come per esempio il vertice del vano scala o dell’edificio

stesso.

6.8 Posizionamento di un pilastro sul tirafondo

6.8Copertura

Solai e strutture orizzontali

La posa in opera dei solai in XLAM è una

delle procedure più semplici. La caratteristiche principale di questo sistema è legata alla movimentazione e al montaggio di

strutture a lastre leggere e semplici da poizionare che non richiedono puntellatura e

34

strutture provvisorie.

Nel posizionamento delle lastre bisogna

seguire attentamente gli schemi di montaggio e le lastre devono essere numerate

secondo le disposizioni di progetto.

Una volta posizionata l’intera campitura

dei solai, si procede all’inserimento delle

tavole di giunzione e alla relativa chiodatura o avvitatura.

6.7 Esempio di trave in legno lamellare

6.8 Schema di montaggio pareti ortogonali

Il posizionamento della copertura è la fase

finale della realizzazione strutturale.

La scelta della tipologia di copertura piana o a falda più o meno complessa è una

scelta architettonica e tecnologica.

Nel caso di copertura piana il problema

principale risulta essere quello dello smaltimento delle acque, i cui dettagli devono essere progettati e ben rappresentati

35

in modo da evitare problemi che possano compromettere il buon funzionamento

della struttura.

Nel caso di una copertura inclinata a vista si prevede normalmente la seguente

stratigrafia:

- orditura principale in legno lamellare;

- orditura secondaria, in genere complanare grazie alla possibilità di realizzare

giunti mediante tagli e incisioni;

- perlinato;

- barriera al vapore;

- strato isolante;

- listellato di ripartizione con eventuali listoni di gronda;

- tavolato di chiusura;

- manto impermeabile di guaina ardesiata;

- tegole di copertura.

Una volta terminata la fasi di realizzazione della copertura si devono disporre le

gronde e i pluviali per la raccolta e smaltimento delle acque meteoriche.

7. Normativa italiana

Capitolo

4. Costruzioni civili

e industriali

7. Progettazione

per azioni sismiche

11. Materiali e

prodotti a base

di legno

Paragrafo

Contenuto

4.4

Costruzioni in legno: vengono definiti i metodi e i requisiti generali per la valutazione

della sicurezza secondo il

metodo degli SLU

7.7

Vengono definite le tipologie strutturali e le corrispondenti classi di duttilità per le

costruzioni in legno, relativamente alla progettazione in

relazione alle azioni sismiche

11.7

Vengono definiti i materiali

e i profdotti industriali a base

legno in funzione delle proprietà, definendo le procedure per le qualificazioni

7.1 Contenuro delle NTC 14/01/2008 per il legno

Durante la fase della progettazione strutturale vengono prese molteplici decisioni,

che hanno ripercussioni sia sulle funzioni

portanti, sia su quelle energetiche e di sicurezza. Tutte queste decisioni devono rispettare un regolamento normativo.

7.1

DPR 380/2001

È la legge Quadro nel settore dell’edilizia

e contiene i principi fondamentali e generali e le disposizioni per la disciplina dell’attività edilizia.

Il Decreto è un compendio delle indicazioni contenute nelle normative previgenti

in relazione a vari aspetti che regolano il

settore delle costruzioni.

L’Art. 52 prescrive l’obbligo di effettuare la

progettazione secondo le indicazioni contenute nelle Norme Tecniche sulle Costruzioni.

7.2 Norme Tecniche sulle Costruzioni

- D.M. 14/01/2008

Queste norme entrano in vigore in data 1

luglio 2009, e definiscono per i diversi materiali da costruzione i principi da adottare

per la progettazione, l’esecuzione e il collaudo delle costruzioni nei riguardi delle

prestazioni richieste in termini di resistenza

meccanica e stabilità, anche in caso d’incendio, e di durabilità secondo il metodo

36

37

agli Stati Limite.

Per quanto riguarda le costruzioni in legno

sono presenti 3 sottoparagrafi, che disciplinano diversi aspetti della progettazione:

- Paragrafo 4.4 “Costruzioni in legno”;

Contenuto all’interno del capitolo relativo

alle “Costruzioni civili e industriali”, è riferito alla progettazione per le combinazioni

fondamentali agli Stati Limite. Definisce i

requisiti generali e le metodologie di valutazione della sicurezza in termini di resistenza, stabilità, funzionalità, robustezza

e durabilità di strutture portanti realizzate

con legno strutturale (legno massiccio segato, squadrato o tondo) o con prodotti a

base di legno (legno lamellare incollato e

pannelli a base di legno) assemblate con

mezzi di unione meccanici o mediante incollaggio.

All’interno del capitolo sono definiti i valori dei coefficienti parziali di sicurezza sui

materiali (γm) e i valori del coefficiente di

modificazione delle resistenze (Kmod), ossia il coefficiente ≤ 1 che modifica il valore della resistenza di progetto in funzione

dell’umidità del legno (definita in funzione

della classe di servizio nella quale la struttura si trova ad operare) e della classe di

durata del carico.

Nel capitolo sono riportati i principali metodi di analisi per le verifiche agli Stati Limite senza però definire alcuna formula di

calcolo. Occorre pertanto far riferimento

38

Classe di

servizio 1

È caratterizzata da un’umidità del materiale in equilibrio con

l’ambiente a una temperatura di 20°C e un’umidutà relativa

dell’aria circostante che non superi il 65%

Classe di

servizio 2

È caratterizzata da un’umidità del materiale in equilibrio con

l’ambiente a una temperatura di 20°C e un’umidità relativa

dell’aria circostanteche superi l’85% solo poche settimane

all’anno

Classe di

servizio 3

È caratterizzata da umidità più elevata di quella della classe di

servizio 2

7.4 Classi di servizio

7.2 Coefficienti di sicurezza parziali (γm) per le proprietà dei

materiali applicabili in Italia

7.5 Valori di Kmod per legno massiccio, legno lamellare ed LVL

7.3 Classi di durata dei carichi

7.6 Tipologie strutturali e fattori di struttura massimi q per le classi

di duttilità

ad altri documenti normativi, come l’Eurocodice 5 e le Istruzioni CNR DT/206.

Rimane comunque obbligatorio utilizzare

i valori dei coefficienti di sicurezza definiti

all’interno del Paragrafo 4.4.

- Paragrafo 7.7 “Costruzioni in legno”;

Contenuto all’interno del capitolo “Progettazioni per azioni sismiche”, definisce

le regole aggiuntive per la progettazione

delle strutture di legno nei confronti delle

azioni sismiche.

Il capitolo riprende quasi interamente il

contenuto del corrispondente Capitolo 8

dell’Eurocodice 8 (UNI EN 1998-1 Eurocodice 8 – “Progettazione delle strutture per

la resistenza sismica – Parte 1: Regole generali, azioni sismiche e regole per gli edifici”) con alcune integrazioni specifiche

riferite al caso italiano.

In questo paragrafo vengono individuate

le tipologie strutturali ammesse in zona sismica e suddivise in due classi di duttilità

dove vengono anche definiti i corrispondenti valori del fattore di struttura “q”:

- Classe A - Strutture aventi un’alta capacità di dissipazione energetica e valori di

“q” compresi fra 3 e 5;

- Classe B - Strutture aventi una bassa capacità di dissipazione energetica e valori

di “q” compresi fra 2 e 2,5.

Le Norme Tecniche ammettono anche la

progettazione delle strutture nell’ipotesi di

comportamento scarsamente dissipativo

39

40

per le quali il fattore di struttura “q” assumerà il valore 1,5.

Tutto il capitolo, pur contenendo comunque le informazioni e le regole essenziali

necessarie alla progettazione delle costruzioni di legno nei confronti delle azioni

sismiche è molto vecchio come concezione e peraltro abbastanza sintetico. È comunque in corso di elaborazione a livello

europeo un aggiornamento, che tenga

conto dei progressi scientifici raggiunti e

dell’evoluzione tecnologica che si è avuta negli ultimi anni nel settore delle costruzioni in legno.

- qualificati sotto la responsabilità del fornitore.

Lo scopo del paragrafo e delle indicazioni in esso contenute è quello di fornire le

informazioni necessarie affinché la produzione, fornitura e utilizzazione dei prodotti

a base di legno per uso strutturale possano avvenire in applicazione di un sistema

di assicurazione della qualità e di rintracciabilità, che consenta di poter individuare ogni passaggio intermedio dal momento della classificazione e marchiatura dei

singoli componenti fino al momento della

messa in opera degli stessi.

- Paragrafo 11.7 “Materiali e prodotti a

base di legno”;

Contenuto all’interno del capitolo sui

“Materiali e prodotti per uso strutturale”,

fornisce tutte le informazioni necessarie

affinché i materiali e i prodotti strutturali a

base di legno possano essere:

- prescritti dal progettista, secondo le esigenze del progetto e in base a caratteristiche meccaniche e fisiche definite all’interno di specifiche norme di prodotto;

- accettati dal Direttore dei Lavori mediante acquisizione della documentazione di

qualificazione conforme alle caratteristiche definite in fase progettuale, nonché

mediante eventuali prove sperimentali di

accettazione;

- identificati univocamente a cura del fornitore;

7.3 Eurocodice 5 e Istruzioni CNR

DT/206

I due documenti sono sostanzialmente

analoghi e definiscono le regole di progettazione, calcolo ed esecuzione delle

strutture di legno, relativamente ai requisiti

di resistenza meccanica, funzionalità, durabilità e resistenza al fuoco e si basano sul

metodo semiprobabilistico agli stati limite.

All’interno di entrambe le norme vengono

affrontati i seguenti argomenti specifici relativi alla progettazione:

- criteri generali e basi di calcolo;

- proprietà dei materiali;

- durabilità;

- basi di analisi strutturale;

- stati limite ultimi;

- stati limite di esercizio;

- collegamenti con elementi meccanici;

41

- componenti e assemblaggi;

- particolari strutturali e controllo.

Le istruzioni CNR DT/206 contengono alcuni argomenti specifici non trattati all’interno dell’Eurocodice 5, come il calcolo dei

solai misti legno-calcestruzzo, dei collegamenti con barre incollate e dei giunti di

carpenteria.

7.4 Altezza massima degli edifici in

legno

Una delle questioni più frequenti che si

presentano quando si parla di edifici in legno è quella relativa all’altezza massima

consentita.

Nel paragrafo 7.2.2 delle suddette NTC

del 14/01/2008 viene fatta una distinzione tra le costruzioni che si trovano in “Ex

Zona Sismica 1” e quelle che si trovano al

di fuori. Per quanto riguarda le prime vi è

un limite di 2 piani fuori terra oltre quelli interrati, mentre per le altre l’unico limite è il

principio prestazionale.

42

Zona Sismica

1

Altre zone

Condizioni di

progetto

Numero di piani

consentito

Strutture che non

accedono alle riserve anealistiche

2 + interrati

Strutture che

accedono alle riserve anealistiche

Nessuna limitazione,

vale il principio

prestazionale

Nessuna limitazione, vale il principio

prestazionale

7.7 Limitazioni del numero di piani per strutture in legno

8. Progetti XLAM in Europa

Per comprendere meglio quelle che sono

le applicazioni dell’XLAM nello scenario

dell’architettura europea, sono riportati

di seguito una serie di esempi, con diverse caratteristiche sia per qunto riguarda

l’utilizzo del materiale che la destinazione

d’uso della costruzione.

Questo capitolo ha lo scopo di mostrare

ed evidenziare quali sono le reali potenzialità e applicazioni dei pannelli XLAM.

Tutti gli esempi elencati sono tra i più importanti per ottima riuscita prestazionale

da diversi punti di vista, a partire da quello

dei costi e tempi di progettazione e messa

in opera fino a quello energetico e meccanico.

43

8.1

Complesso Murray Grove

Nazione: Regno Unito

Città: Londra

Anno: 2009

Architetto: Waugh Thistleton Architects

Il complesso residenziale, costruito nel

2008, è stato progettato dallo studio Waugh Thistleton Architects, mentre il progetto

strutturale è dello studio Techniker e Jenkins & Potter.

L’edificio è costruito interamente con pannelli in XLAM, compresi il vano ascensori e

le scale, per una altezza totale di 9 piani,

affermandosi come la più alta struttura realizzata con questa tecnologia.

La pianta di ogni piano è riconducibile ad

un quadrato in cui sono ricavati da 2 a 4

appartamenti per piano. I vani, che vengono separati da setti portanti, vengono

organizzati intorno ad un nucleo centrale

in cui trovano posto i 2 corpi scala contrapposti e gli ascensori.

Osservando i 9 piani di altezza nel loro insieme, il volume può essere considerato

come una vera e propria torre in cui le

chiusure perimetrali contribuiscono a conferire rigidezza ai setti portanti interni.

Ogni elemento costruttivo è stato progettato all’insegna della funzionalità e dell’ottimizzazione delle caratteristiche della

soluzione tecnologica adottata. Infatti,

l’utilizzo di elementi prefabbricati lunghi

44

fino a 14 metri, appositamente predisposti per le esigenze progettuali con forature

per porte e finestre, ha permesso di ridurre

drasticamente la durata delle operazioni

in cantiere, che si è infatti concluso in sole

9 settimane, consentendo notevoli risparmi sia in termini economici che energetici.

Studiando infatti le analisi energetiche dei

progettisti, l’edificio permetterà una riduzione delle emissioni di CO2 equivalente a

circa 21 anni di esercizio di un fabbricato

tradizionale di dimensioni e caratteristiche

equivalenti.

I pannelli, movimentati in cantiere grazie

ad una gru, sono stati assemblati e collegati grazie all’utilizzo di connettori metallici e chiodi che hanno permesso di ottenere la struttura scatolare tipica di questo

sistema costruttivo.

Il montaggio di tutta la struttura in XLAM in

elevazione ha richiesto 27 giorni.

Le aperture lungo le facciate sono state

studiate per garantire le migliori condizioni di aerazione ed illuminazione degli alloggi. Inoltre, la soluzione a “taglio angolare”, ovvero aperture adiacenti lungo i 4

spigoli dell’edificio, ha permesso di offrire

ad ogni appartamento uno spazio aperto

riservato.

La struttura portante in legno è protetta

all’esterno da uno strato isolante ad alte

prestazioni, che a sua volta è coperto da

un rivestimento con cavità di ventilazione.

Questo rivestimento è realizzando unen45

do pannelli in legno mineralizzato delle

dimensioni di 1200x230 mm, ricavati utilizzando per il 70% scarti derivanti dalla lavorazione del legno.

La particolare composizione cromatica

è dovuta all’utilizzo di oltre 5000 pannelli

in 3 differenti sfumature di colore diverse,

facendo assumere così alle facciate un

aspetto pixel-frame che gioca sulla percezione della volumetria in funzione delle

variabili condizioni di luce.

46

8.2

Complesso e-3

Nazione: Germania

Città: Berlino

Anno: 2013

Architetto: Kaden Klingbeil Architekten

L’edificio, realizzato a Berlino sulla Esmarchstrasse, è divenuto per svariati motivi un

vero e proprio caso al centro delle cronache della città di Berlino. Risulta essere,

infatti, il primo edificio il legno alto ben 7

piani a fare la sua comparsa in una città

da sempre legata a strutture in murature

massive.

Il progetto ha rappresentato una duplice

eccezione per i regolamenti edilizi della

città, che impongono specifiche misure

antincendio molto rigide.

Prima dell’aggiornamento del regolamento edilizio del 2002, costruire in legno era

limitato a tre piani. Il nuovo regolamento

edilizio berlinese consente, invece, costruzioni lignee fino a cinque piani. Un edificio

ligneo a sette piani è una cosa del tutto

eccezionale. Con ingegneri specializzati

sono state elaborate soluzioni che dimostrano come un alto livello di sicurezza

antincendio possa essere ottenuto se vengono applicati concetti particolari sia sul

lato della costruzione edilizia che su quello

dell’impiantistica.

La soluzione proposta dai progettisti è sta47

ta basata in sostanza su 2 strategie: una

riguardante il comportamento delle strutture, e l’altra riguardante la possibilità di

evacuazione dell’edificio.

I pannelli prefabbricati in legno XLAM

vengono utilizzati in questa costruzione

come elementi di tamponamento di un

telaio in legno massiccio fissato con connettori metallici, permettendo di alternare

le parti opache e quelle trasparenti con

maggiore libertà. Inoltre i pannelli in legno

sono stati rivestiti con uno strato in gesso

sia all’interno che all’esterno, permettendo di creare una protezione antincendio.

Sono stati inoltre introdotti 2 setti centrali in

calcestruzzo armato per ospitare tutti i cavedi impiantistici principali e per agire da

elementi di controventamento del telaio.

Viene poi introdotto un ulteriore elemento

innovativo collocando all’esterno il corpo

scale e gli ascensori, in modo da realizzare

una via d’esodo sicura in caso di incendi,

senza rischi di propagazione del fumo.

Risultano infine interessanti le analisi effettuate sui consumi energetici. Per riscaldare un appartamento di 140 mq sono infatti

necessari meno di 500 KWh all’anno, ottenendo un notevole risparmio economico

nel medio periodo. A questi vantaggio si

devono aggiungere i benefici ambientali che possono essere ottenuti dal ricorso

alla tecnologia del legno e che spiegano

la notorietà a livello cittadino di questo intervento.

48

8.3

Casa Montarina

Nazione: Svizzera

Città: Lugano

Anno: 2005-2007

Architetto: Felder & Steiger

L’intervento, progettato dallo studio Felder & Steiger a Lugano, si caratterizza per

la particolare condizione di avere le sembianze di una torre residenziale senza tuttavia possedere la stessa densità di questa tipologia abitativa.

L’edificio ospita infatti solo 4 alloggi che

sono tuttavia concepiti come l’aggregazione di 4 abitazioni monofamiliari in un

unico volume.

La soluzione elaborata dai progettisti sfrutta abilmente la notevole pendenza del

lotto per ottenere due coppie di appartamenti in duplex e triplex sovrapposti tra

di loro. Tutte e quattro le unità presentano un ingresso indipendente ed ognuna

gode di uno spazio esterno a contatto diretto con il giardino oppure in copertura,

dove sono disponibili due ampie terrazze.

Una scala collocata all’interno permette il

collegamento dei diversi livelli di ogni appartamento.

Analizzando il progetto dal punto di vista

costruttivo, si osserva come la costruzione

tenti di ottimizzare la soluzione tecnologica adottata facendo lavorare le parti

portanti in base all’andamento del terre49

no.

Le strutture in elevazione sono, infatti, realizzate in legno con elementi disposti a

telaio, opportunamente controventati da

setti portanti in legno disposti in direzione

ortogonale alle curve di livello del suolo. Ovviamente, dovendo contrastare la

spinta esercitata dal terreno, le strutture

contro terra sono realizzate in calcestruzzo armato.

Su questa massa cementizia vengono installate le strutture in legno che presentano solai in pannelli incrociati e tamponamenti in legno.

Risulta anche particolare la disposizione

delle aperture sulle pareti esterne, con finestre a tutt’altezza che privilegiano l’orientamento est-ovest seguendo così la

naturale esposizione solare del sito.

Oltre ad una certa attenzione nei confronti di un approccio sostenibile alla costruzione, il progetto ha previsto anche

alcuni accorgimenti per il contenimento

dei consumi di energia, grazie all’introduzione di pompe ad energia geotermica e

4 scambiatori di calore indipendenti.

50

8.4

Casa unifamiliare

Nazione: Italia

Città: Bione (BS)

Anno: 2012-2013

Architetto: Marçio Tolotti (Estudoquadro)

Questo progetto è opera dell’architetto

di origini brasiliane Marçio Tolotti titolare

di Estudoquadro, ed è situato a Bione, comune in provincia di Brescia. È stata progettata e realizzata tra il 2012 e il 2013.

Il progetto è caratterizzato dallo sfruttamento completo della tecnologia XLAM

per la realizzazione di un’abitazione di circa 200mq, in un terreno in montagna, che

presenta un dislivello di 7,50 metri.

L’edificio si sviluppa in lunghezza su un unico livello ed è diviso in tre sezioni che si

inclinano in funzione dell’andamento del

terreno e all’esposizione del lotto.

Le tre parti, di diversa larghezza, sono

concatenate in modo da permettere una

continuità degli spazi interni e quindi delle funzioni. L’ingresso è orientato a nord–

ovest, chiuso e protetto da elementi scorrevoli in legno, il blocco centrale ospita

invece la cucina, il bagno, la camera e

la sala da pranzo, mentre la parte finale è

orientata a sud–est, rivolta verso i boschi e

la valle, completamente permeabile grazie alle ampie vetrate e ospitante le funzioni principali della casa, come il soggiorno, la camera padronale ed un bagno di

51

servizio. Le vetrate, disposte a sud–ovest,

garantiscono un apporto di calore gratuito nei mesi invernali.

L’intera sezione dell’edificio viene divisa

lungo la sua lunghezza, tramite una parete che segue il colmo della copertura,

presentando così due zone distinte, una

rivolta verso il monte che ospita i servizi e

l’altra rivolta verso valle che invece ospita

un’alternanza di spazi pubblici e privati.

L’organizzazione volumetrica garantisce una splendida visione panoramica

sull’ambiente naturale circostante costituito dai pendii del bresciano.

Tutta la struttura dell’abitazione è infatti in legno lamellare XLAM ed il suo montaggio prevede tempistiche di circa una

settimana (con esclusione degli impianti)

diminuendo notevolmente i tempi e i costi

di cantiere.

Come visto nei capitoli precedenti i pannelli possono essere rifiniti sia esternamente che internamente. In questo caso, però,

l’idea è quella di avere un edificio totalmente integrato con la natura, sia nella

forma, che ricorda un fienile, sia nei materiali, lasciando il legno di larice totalmente

a vista sia all’interno che all’esterno.

Questa abitazione, definita passiva, si colloca in classe energetica A+ e consuma

meno di 10 KWh/mqa, consentendo così

un notevole risparmio energetico, un basso impatto ambientale e una diminuzione

delle emissioni nocive dovute ai prodotti

52

di scarto. È definita passiva perché autosufficiente dal punto di vista dell’apporto

di calore, eliminando completamente il

bisogno dei tipici impianti di riscaldamento e di raffrescamento.

Le vetrate che interrompono la struttura

in legno consentono di immettere calore all’interno della casa e di mantenerlo

grazie ad un recuperatore che utilizza un

sistema di ventilazione meccanica controllata.

Per il recupero dell’acqua piovana, con

scopo di irrigazione e sanitario, è stato installato un serbatoio da 10000 litri.

53

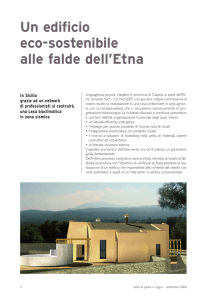

8.5

Centro Polifunzionale Sociale

Nazione: Italia

Città: Brescia

Anno: 2011-2012

Architetto: ABnormA Architetture

L’intervento riguardante la realizzazione

di un edificio a funzione sociale si inserisce in un’area triangolare di circa 3000

mq ai margini del centro storico di Brescia

a ridosso della linea ferroviaria. L’edificio

sorge su un’area sulla quale era situato

un deposito demolito di cui resta solo un

lato delle pareti perimetrali, il nuovo corpo si sviluppa su due piani fuori terra e uno

in quota ribassata di circa 3 m rispetto al

piano di campagna. Per sfruttare la maggiore superficie possibile con il minimo impatto volumetrico si è scelto un impianto

a corte chiusa con un sistema distributivo

su ballatoi interni.

Il cantiere per la realizzazione dell’opera

è rimasto attivo 365 giorni, dal 17 gennaio

2011 al 16 gennaio 2012.

Elemento connotante l’intervento è il rivestimento in legno, che denuncia in modo

esplicito la struttura dell’edificio realizzata

integralmente in pannelli di legno XLAM,

materiale dalle caratteristiche prestazionali compatibili con l’ambiente e il risparmio energetico e che arricchisce con la

sua irregolare scabrosità il prospetto essenziale degli edifici. Il complesso ospita quat54

tro realtà associative. Nell’edificio è inoltre

presente un’area residenziale progettata

in coerenza con la vocazione sociale del

complesso; sono stati infatti realizzati appartamenti in co-housing per studenti, tipologia decisamente rara nell’hinterland

bresciano.

Il progetto del centro polifunzionale sociale prevede la realizzazione di tre corpi principali realizzati in legno XLAM che si

intersecano a formare una corte centrale

irrigidita dalla presenza di una struttura in

acciaio a sostegno dei solai e dei ballatoi

distributivi.

L’acqua calda dell’edificio per uso sanitario e per il riscaldamento viene prodotta

da due impianti distinti: il primo costituito da una pompa di calore geotermica

che sfrutta come volano termico l’acqua

di falda, e il secondo da una centrale a

biomassa (legna da ardere). Quest’ultima

rappresenta la funzione tecnologica più

“pesante”, per la quale è stato creato un

corpo collaterale separato dalla struttura

che prevede la possibilità di accesso a

furgoni e mezzi da lavoro per consentire

il carico e lo scarico del combustibile. La

richiesta di energia elettrica dell’edificio è

in parte assorbita dai pannelli fotovoltaici integrati, installati sulle falde del tetto

orientate a Est e sulle coperture piane inclinando opportunamente i pannelli con

l’ausilio di strutture leggere che limitano la

percezione visiva dal fronte strada.

55

8.6

Social Main Street

Nazione: Italia

Città: Milano

Anno: Architetto: URBAM + Dante Benini & Part-

ners Architects

Progettando nell’ambito del social housing, ovvero per clienti con un reddito

identificato ma non sufficiente per acquistare, i progettisti dello studio URBAM +

Dante Benini & Partners Architects hanno

dovuto sviluppare a Milano un prototipo

che si potesse replicare ed esportare, con

inoltre un segno architettonico che fosse

sinonimo di benessere. Il progetto sviluppato è stato quindi definito Social Main

Street, in quanto a questo va il compito

di rappresentare la strada maestra per il

sociale.

Per quanto riguarda l’analisi tecnica del

progetto, si osserva come la composizione nasca da una forma elementare, il parallelepipedo, dato l’incremento di costi

che sarebbe seguito ad un incremento

della complessità di questa forma. Viene

quindi presentata una torre in legno con

100 appartamenti e 2 piano adibiti a box

per auto.

Fino ad oggi la costruzione in XLAM più

alta è quella a Murray Grove a Londra

vista in precedenza, ma qui si arriverà a

15 piani, utilizzando un basamento tradi56

zionale di calcestruzzo armato di 3 piani

con un cavedio centrale con struttura in

metallo e tramezzi in legno. Risulterà dunque essere la costruzione in legno più alta

del pianeta.

Il progetto ha previsto un pieno sfruttamento dello spazio, dove tutto è adibito

ad una funzione, prevedendo soluzioni di

alta qualità per fornite indicazioni all’interno e all’esterno del palazzo.

Ad ogni piano ci saranno zone giardino,

mentre a piani alterni sono state previste

postazioni Wi-Fi ed un cortile per il gioco

dei bambini, il tutto completato da una

palestra sulla copertura che sarà verde,

per fare massa termica, con aree di svago

e la possibilità di installare pannelli solari.

Inoltre un serbatoio per l’acqua piovana

permetterà l’irrigazione, il lavaggio delle aree comuni e lo scarico delle acque

nere, mentre un sistema automatizzato

autogenerante provvederà alla vaporizzazione ascensionale del cavedio centrale.

Nella progettazione dell’edificio è stata

posta attenzione nel cercare la massima

razionalizzazione delle forme e degli spazi,

utilizzando una pianta quadrata e schemi

prospettici semplici e modulari.

Basandosi sulla pianta, è stata studiata la

distribuzione degli appartamenti di taglio

minimo, ovvero 48 metri quadri, definita

come cellula minima, scegliendo un’impostazione che garantisse 10 alloggi per

57

piano. È stato scelto un posizionamento a

corona intorno ad una corte interna per

permettere di dare forma all’edificio senza tuttavia condizionarne il contenuto. Infatti, salendo i vari piani, è possibile avere alloggi di dimensioni maggiori, grazie

all’aggregazione delle cellule base. Ripetendo lo schema sono state, infatti, ottenute le abitazioni più grandi fino ad arrivare agli ultimi piani, dove sono collocati

appartamenti di 100 metri quadri. Questo

è stato possibile grazie allo svincolamento della pianta dell’edificio dal suo sistema distributivo e strutturale, cosa che ha

permesso di ottenere un’estrema flessibilità sulla scelta delle tipologie abitative ed

una notevole adattabilità in caso di possibili trasformazioni per cambio di esigenze

da parte dei gestori del complesso.

La distribuzione verticale viene consentita

da 2 corpi separati di scale ed ascensori,

la cui struttura ha inoltre una funzione portante per l’intero edificio.

La distribuzione orizzontale è invece permessa da passerelle ancorate al perimetro interno della corona di appartamenti.

Il profilo interno su cui corre la passerella

ed il profilo esterno dell’edificio sono anche i setti portanti dell’involucro, con una

soluzione che enfatizza la volontà di assicurare libertà e flessibilità degli interni per

ogni possibile soluzione di spazi.

Per dare al cavedio centrale anche funzioni di alta qualità sono stati studiati alcu58

ni piani particolari: ad intervalli regolari, sui

vari piani, si potranno infatti trovare salette attrezzate allestibili ad area studio, area

relax, sala lettura o piccoli giardinetti di

natura rocciosa o vegetativa in base alle

condizioni ambientali e di luce, comunque progettate per una facile gestione e

manutenzione.

Per contenere maggiormente i costi di