Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

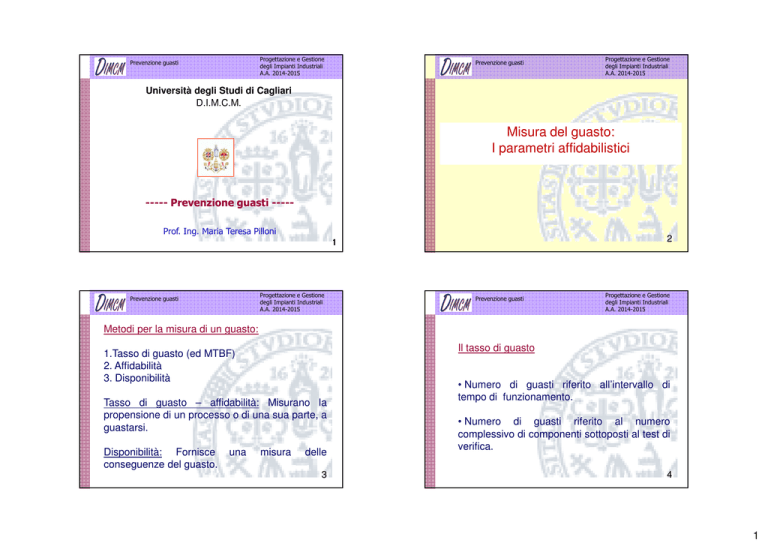

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Università degli Studi di Cagliari

D.I.M.C.M.

Misura del guasto:

I parametri affidabilistici

----- Prevenzione guasti ----Prof. Ing. Maria Teresa Pilloni

2

1

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Metodi per la misura di un guasto:

Il tasso di guasto

1.Tasso di guasto (ed MTBF)

2. Affidabilità

3. Disponibilità

Tasso di guasto – affidabilità: Misurano la

propensione di un processo o di una sua parte, a

guastarsi.

Disponibilità: Fornisce

conseguenze del guasto.

una

misura

delle

3

• Numero di guasti riferito all’intervallo di

tempo di funzionamento.

• Numero di guasti riferito al numero

complessivo di componenti sottoposti al test di

verifica.

4

1

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Il tasso di guasto

λ =

λ =

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Tasso di guasto: esempio di calcolo

50 componenti elettronici vengono sottoposti ad

un test di 2000 ore.

Durante il test si guastano 4 componenti,

secondo il seguente schema temporale:

Numero di guasti

Tempo di funzionamento

Numero di guasti

Numero totale di prodotti testati

Guasto 1:

Guasto 2:

Guasto 3:

Guasto 4:

dopo 1200 ore

dopo 1450 ore

dopo 1720 ore

dopo 1905 ore

5

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

6

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Tasso di guasto: esempio di calcolo

Tasso di guasto: esempio di calcolo

Il tasso di guasto, come % del numero di

componenti testati:

Il tasso di guasto, come % rispetto al tempo di

funzionamento:

λ =

Numero di guasti

* 100 =

N .° totale di prodotti testati

λ =

4

= * 100 = 8%

50

7

Numero di guasti

Tempo di funzionamento

8

2

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Tasso di guasto: esempio di calcolo

Tasso di guasto: esempio di calcolo

1. Tempo non operativo: somma tempi non operativi

dei componenti che si sono guastati:

Tempo di funzionamento:

1. differenza fra il tempo totale e il tempo non

operativo

2. somma dei tempi operativi

componenti sottoposti a prova.

per

i

50

Comp. 1: non operativo

Comp. 2: non operativo

Comp. 3: non operativo

Comp. 4: non operativo

per 2000-1200=800 ore

per 2000-1450=550 ore

per 2000-1720=280 ore

per 2000-1905=95 ore

T di funzionamento = T totale – T. non operativo =

= (50 * 2000) – (800+550+280+95) = 98275

9

Prevenzione guasti

10

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Tasso di guasto: esempio di calcolo

Tasso di guasto: esempio di calcolo

2. Tempo di funzionamento = somma dei tempi

operativi dei 50 componenti:

In entrambi i casi:

Tasso di guasto=

T

di funzionamento = (46 * 2000)

(1200+1450+1720+1905) = 98275

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

+

=

11

Numero di guasti

=

Tempo di funzionamento

4

= 0.000041 [ guasti/ ora]

98275

12

3

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Tasso di guasto

Tasso di guasto:

esempio per componente singolo riparabile

Il Tasso di guasto è un parametro che descrive sia

componenti riparabili sia componenti non riparabili

180

λ=

270

2h

Numero totale di avarie riscontrate

Prevenzione guasti

170

1

h

3h

Totale

Non riparabili

Riparabili

190

1h

Numero totale di ore di funzionamento

Valida per

componenti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

λ=

4

180+270+190+170

=

4

Tot - (2+1+3+1)

13

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Tasso di guasto: la curva “a vasca da bagno”

14

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Tasso di guasto: la curva “a vasca da bagno”

In generale il guasto è una funzione del tempo: la

probabilità che un componente si guasti varia

durante la vita del componente secondo una

curva discendente.

Esempio della lampada.

Comportamento analogo per la > parte dei

componenti.

15

1. Stadio della mortalità infantile (o stadio iniziale) in

cui avvengono i primi guasti, dovuti a parti

difettose o a un uso improprio.

2. Stadio della vita normale del componente, in cui il

tasso di guasto è ragionevolmente basso e

costante e causato da fattori random.

3. Stadio dell’usura: il tasso di guasto aumenta

come il componente si avvicina al termine della

vita utile; il guasto è dovuto a deterioramento

fisico.

16

4

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Tasso di guasto: la curva “a vasca da bagno”

Diagramma del tasso di guasto

[λ]

λ(t)

• Rodaggio: λ elevato per: guasti, difetti di

progettazione, errati montaggi; oggi tale fase è

praticamente assente.

Comportamento

prevedibile.

Cioè + pianificabile

Comportamento

poco prevedibile

• Usura: si cerca di non arrivarci.

A

Rodaggio

B

Vita Utile

Usura

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

• Vita utile: λ costante; non esiste una vera e

propria causa di guasto, e i guasti sono di

natura casuale..

t

17

Prevenzione guasti

18

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Tasso di guasto: la curva “a vasca da bagno”

Nel campo dell’usura la probabilità di guasto

assume una forma gaussiana

• Curva B: le tre fasi sono ben rappresentate; è

possibile fare degli interventi di manutenzione

programmata.

• Curva A: guasto molto meno prevedibile;

difficile pianificare gli interventi.

19

f(t)

λ = costante

Questo perché esiste una causa

ben precisa: i componenti si

guastano dopo un determinato

tempo. Es.: usura dei cuscinetti:

dopo 13000 ore, usura delle

pompe: dopo 6000 ore di

funzionamento, ecc..

t

T*

20

5

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Affidabilità

MTBF

(Mean Time Between Failure)

Affidabilità

L’affidabilità misura la capacità di un sistema,

prodotto o servizio a comportarsi come atteso nel

tempo.

L’affidabilità di un componente è definita come la

probabilità che esso funzioni correttamente, dopo

un certo intervallo di tempo, in predeterminate

condizioni ambientali.

Un modo alternativo di misurare il guasto è

quello di esprimerlo non attraverso l’affidabilità,

ma attraverso il parametro MTBF: tempo medio

fra un guasto e l’altro.

L’MTBF si misura in [ore/guasto]

L’MTBF è il reciproco del tasso di guasto λ

21

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

22

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Per componenti riparabili

Nel campo della vita utile:

MTBF = (Tempo medio fra i guasti)

Mean Time Between Failure

MTBF = 1/λ

Per componenti non riparabili

λ=0.001 guasti/ora,

MTBF=(1/ λ)=1000ore/guasto

MTTF = (Tempo medio al guasto)

Mean Time To Failure

Questi due parametri definiscono la durata media fra due guasti

successivi per componenti riparabili e la vita media per

componenti non riparabili

MTTF = 1/λ

È un parametro più immediato rispetto a λ , che ci dice quante ore un

componente, in media, può funzionare, senza che si verifichino dei

guasti.

23

24

6

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Disponibilità

Affidabilità MTBF (Mean Time Between Failure)

Disponibilità: percentuale di tempo durante il

quale un componente è disponibile per il suo

funzionamento, rispetto al tempo totale previsto.

Esempio:

Per il componente avente un λ=0.000041 [g/h]

Si ha:

MTBF =

Esempio: componente non disponibile perché

guasto o in fase di riparazione.

1

= 24390.24[h / g ]

0.000041

⇒ in media, ci si deve aspettare un guasto ogni

24390.24 ore

25

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Esistono vari modi di calcolare la disponibilità in

funzione delle varie cause di non disponibilità

messe in conto; per es. si può includere la non

disponibilità dovuta a M. programmata o al cambio

di set-up.

26

Prevenzione guasti

Disponibilità

In genere viene calcolata e utilizzata per

evidenziare il tempo operativo che resta dalla

conseguenze di un guasto in cui il componente è

disponibile; in tal caso:

AVAILABILITY(A) =

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

MTBF

MTBF + MTTR

MTBF= Tempo medio fra i guasti

MTTR= Mean Time To Repair, tempo mediamente

necessario per riparare il componente, dal

momento in cui si guasta a quello in cui è di nuovo

funzionante

27

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Disponibilità

Esempio: una compagnia progetta e produce grandi

poster per fiere, conferenze, convegni, etc.., e

compete in base alla velocità con cui distribuisce i

propri prodotti.

Uno dei componenti, una grossa piattaforma

costituita da una stampante laser a colori sta dando

dei problemi.

Attualmente l’MTBF della stampante è di 70 ore, e

l’MTTR è di 6 ore. Pertanto la disponibilità è di

AVAILABILITY ( A) =

70

= 0.92

70 + 6

28

7

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Disponibilità

Disponibilità

Il fornitore della stampante propone due servizi

alternativi.

Quale, fra le due opzioni porterebbe ad avere la

disponibilità più elevata?

Il primo riguarda un piano di manutenzione

preventiva che verrebbe eseguita una volta alla

settimana. Ciò porterebbe l’MTBF della stampante a

90 ore/guasto.

Con l’MTBF a 90 ore si ha:

Il secondo riguarda invece l’iscrizione a un servizio

di riparazione veloce che ridurrebbe l’MTTR a 4 ore.

Con l’MTTR ridotto a 4 ore si ha:

Entrambe le opzioni avrebbero lo stesso costo.

AVAILABILITY( A) =

AVAILABILITY ( A) =

29

Prevenzione guasti

90

= 0.938

90 + 6

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

70

= 0.946

70 + 4

30

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Densità di probabilità di guasto f(t)

N° avarie

f(t)

Affidabilità e Tasso di guasto

nel continuo

32

t[h]

31

n componenti (pompa, lampadina, ecc.)

vengono accesi al tempo t=0; poi si registra il

numero di avarie e si fa un istogramma.

t

Interpolando fra i rettangoli si

ottiene una curva continua

8

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Densità di (probabilità di) guasto f(t)

Densità di probabilità di guasto f(t)

f(t)

Probabilità di guasto nell’intervallo t-(t+dt)

Area totale sottesa = 1

La Densità di Guasto di un componente è una

funzione f(t) che descrive la probabilità che il

componente si guasti al tempo t.

t

t t+dt

In generale questa curva

un’esponenziale negativa

Prevenzione guasti

è

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

F (t ) = ∫ f ( s )ds

Probabilità

che

componente

si

guastato fra 0 e t

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Affidabilità R(t)

Probabilità cumulativa di guasto F(t)

t

34

33

il

sia

0

Probabilità di trovare il

componente fermo al

tempo t

35

R (t ) = 1 − F (t )

R(t) = probabilità di trovare il componente ancora

in funzione all’istante t (componente che è stato

acceso al tempo t=0).

36

9

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Tasso di guasto λ(t)

λ(t)dt

Densità di guasto f(t) - Tasso di guasto λ(t)

M(0): componenti accesi all’istante t=0

M(t): componenti rimasti accesi all’istante t

m: componenti che si sono spenti

Probabilità che il componente

si guasti nell’intervallo t-(t+dt)

f(t)dt

m

= f (t )dt (1)

M (0)

m

= λ (t )dt (2)

M (t )

Probabilità che il componente,

ancora in funzione all’istante t, si

guasti nel tempo

t-(t+dt)

37

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Probabilità di guasto fra t

e t+dt

Probabilità misurata

rispetto ai componenti

ancora in funzione

all’istante t

Prevenzione guasti

38

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Relazioni fra i parametri

Densità di guasto f(t) - Tasso di guasto λ(t)

f(t): Fornisce una misura assoluta a partire da t=0

λ(t): Fornisce una misura relativa a un tempo t e

quindi considera quanti componenti si rompono

rispetto a quanti ne sono arrivati

39

m

= f (t )dt (1)

M (0)

m

(2)

= λ (t )dt

M (t )

M (t ) = M (0) R(t ) (3)

40

10

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Relazioni fra i parametri

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Relazioni fra i parametri

f (t )dtM (0) = λ (t )dtM (t )

λ (t ) =

M (t ) = M (0) R(t )

⇒

f (t )dtM (0) = λ (t )dtM (0) R(t )

f (t )

R (t )

E quindi se il componente va sempre R=1, cioè λ(t)=f(t).

Poiché R<1, si ha sempre che λ(t)>f(t)

41

Prevenzione guasti

42

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Formula dell’affidabilità e del tasso di guasto

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Formula dell’affidabilità e del tasso di guasto

t

F (t ) = ∫ f (t )dt = 1 − R(t )

t

0

dF (t ) = −dR(T ) = f (t )dt

f (t )dt = λ (t )dtR (t ) ⇒

− dR(t )

= λ (t )dt

R (t )

t

dR(t )

∫0 R(t) = −∫0 λ(t)dt

t

R(t )

ln

= −∫ λ(t )dt

R(0)

0

43

ma R(0) = 1

44

11

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Formula dell’affidabilità e del tasso di guasto

Ipotesi di λ = costante

t

R (t ) = e − λt

f (t )

λ (t ) =

R (t )

∫

− λ ( t ) dt

R(t ) = e

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

0

45

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

46

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Esempio

Ipotesi di λ = costante

20 componenti (ad esempio, pompe)

componente

f (t ) = λe

− λt

⇒

1

2

3

4

5

Nel campo della vita

utile f(t) è una funzione

esponenziale negativa

F (t ) = 1 − R(t ) = 1 − e −λt

47

ore

700

750

1000

1200

1800

•Durata test: 2000 h

•n°compon. bruciati: 5

•I 20 componenti vengono

accesi tutti insieme

Quindi: una pompa si brucia dopo 700 ore, la seconda si brucia dopo

750 ore, la terza dopo 1000 ore, ecc..

48

12

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Esempio

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Esempio

Primo passo: determinazione di λ

5

λ=

Numero totale di avarie riscontrate

700+750+1000+1200+1800+15(2000)

λ=

Numero totale di ore di funzionamento

λ=

Numero di ore per il quale ciascuna

pompa ha funzionato, cioè la

somma delle ore complessive

1.4104 * (10)-4 guasti/h

Questo mi dice anche quanto tempo il componente può andare

avanti senza guastarsi

49

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

50

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Esempio

Secondo passo: determinazione della affidabilità

R(t)

R(t=2000h)=

Sistemi in serie

e[-1.41*(10)-4*2000]=0.7543=75.43%

R(t=10h)= e[-1.41*(10)-4*10]=99.8%

Noto λ, R(t) mi serve per fare delle previsioni: dopo un certo tempo t, nota

R(t), so qual è la probabilità di trovare quel componente ancora in funzione.

Quindi 75.43% è la probabilità di trovare la pompa ancora in funzione dopo

un tempo pari a 2000 h.

51

52

13

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE (SISTEMI S)

Affidabilità di sistemi complessi

Per valutare l’affidabilità di sistemi complessi

si procede alla modellazione del sistema in

blocchi (modellazione RBD, Reliability Block

Diagram); in pratica si costruiscono diagrammi a

blocchi

che

esprimono

le

modalità

di

composizione, da un pdv logico – affidabilistico,

dei componenti di un sistema.

E’ sufficiente che un solo componente non

funzioni perché si blocchi tutto il sistema

Quindi la condizione affinché tutto il sistema

funzioni, è che i suoi singoli componenti devono

essere tutti funzionanti contemporaneamente.

Schema RBD

serie

λ1

53

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE (SISTEMI S)

Prevenzione guasti

λ2

λ3

54

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE (SISTEMI S)

Leggi base della probabilità composta

Nell’ipotesi che il comportamento dei singoli sotto

sistemi componenti sia indipendente, la probabilità

che il sistema funzioni è quindi data dal prodotto

delle probabilità di funzionamento (cioè le

affidabilità) dei singoli sotto sistemi che lo

compongono:

1) Se un evento P si verifica solo se si verificano sia

l’evento E1 sia l’evento E2, che quindi devono avvenire

entrambi perché P abbia luogo, allora:

Pr(P)=Pr(E1)*Pr(E2/E1)

Se E1 ed E2 sono indipendenti allora

Pr(E2/E1)=Pr(E2)

RS (t ) = R1 (t )R2 (t )R3 (t )

E quindi in tal caso:

Pr(P)=Pr(E1)*Pr(E2)

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

55

56

14

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA TIPO SERIE (SISTEMI S)

λ1

RS (t ) = e

−λS t

R2 (t ) = e−λ2t

e

−λS t

λ2

SISTEMA TIPO SERIE (SISTEMI S)

λ3

n

R1 (t ) = e

RS (t ) = ∏e

−λ1t

2

λ1

λ2

=e

∑λiti

i

i

58

57

SISTEMA TIPO SERIE (SISTEMI S)

1

−

S

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

e

−λS t

λS = ∑λi R(t ) = e−λ t

R3 (t ) = e−λ3t

e

−λit

i =1

−λ1t −λ2t −λ3t

=e e

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE: Esempio

Un sistema di alimentazione idraulico è costituito

da 4 pompe poste in parallelo, ciascuna di

portata pari a Q. Si supponga che la portata

necessaria per il servizio sia pari a 4Q, e che

quindi il sistema di controllo mandi in blocco il

gruppo di pompaggio quando una qualsiasi delle

pompe si arresta (nel qual caso la portata

scenderebbe al valore di 3Q).

λ1=0.0003 guasti/ora

λ2=0.001 guasti/ora

λS= λ1+λ2=0.0013 guasti/ora

59

60

15

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE: Esempio

SISTEMA TIPO SERIE: Esempio

Modello RBD: quindi ad un layout di total parallelo,

in questo caso, corrisponde uno schema RBD di

tipo serie; ciò deriva dalla particolare condizione

affidabilistica del sistema, di tipo serie, per cui

l’avaria di un qualsiasi componente comporta lo

stato di avaria dell’intero sistema!

62

61

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE: Esempio

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE: Esempio

Quindi attenzione!!!

Se, al tempo T fissato:

RA(T)=0.7, RB(T)=0.8, RC(T)=0.8, RD(T)=0.9,

nell’ipotesi di funzionamento indipendente dei

suoi componenti, risulta:

La schematizzazione RBD dipende dalla

configurazione

affidabilistica

del

sistema

complessivo, non dalla sua configurazione fisica!

Se la Q globale richiesta fosse stata < di 4Q, lo

schema RBD non sarebbe stato di tipo serie!

RS (T ) = 0.7 * 0.8 * 0.8 * 0.9 = 0.403

63

64

16

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO SERIE

Quindi, per un sistema di tipo serie:

Pertanto:

1. L’affidabilità di un sistema di tipo serie risulta

sempre inferiore all’affidabilità del componente

meno affidabile

Più componenti metto in serie, peggiore è

l’affidabilità del sistema

2. L’affidabilità di un sistema di tipo serie è una

funzione decrescente con il numero di

componenti installati

Se metto fra quelli in serie anche componenti con

bassa affidabilità, questi mi fanno abbassare

drammaticamente l’affidabilità globale del mio

sistema

65

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

66

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA TIPO PARALLELO CON

RIDONDANZA TOTALE (SISTEMA PRT)

Sistemi in parallelo

Il funzionamento del sistema è garantito dal

funzionamento di un solo componente.

Quindi il sistema funziona sempre.

Il sistema non funziona se e solo se tutti i suoi

componenti si fermano.

67

68

17

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRT

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRT

1

Schema RBD

parallelo

2

R(t): probabilità di trovare il componente in

funzione

F(t)=1-R(t): probabilità di non trovare il

componente in funzione

Questa è una tipica situazione impiantistica in cui ognuno dei due elementi è in

grado da solo di far fronte alla richiesta.

Perché il sistema non funzioni, devono non

funzionare contemporaneamente tutti i suoi

componenti.

⇒

In tal caso la legge base dell’affidabilità

composta viene applicata al complemento a

uno della affidabilità.

I due elementi si alternano nel funzionamento, oppure vanno ai carichi parziali.

70

69

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRT

Quand’è che non trovo in funzione il sistema in

parallelo? MAI!!! Il sistema in parallelo non

funziona solo quando entrambi i componenti non

funzionano. Quindi:

[1-RS(t)]= [1-R1(t)]*[1-R2(t)]

n

In generale:

n

RS (t ) = 1 − ∏ Fi (t ) = 1 − ∏[1 − Ri (t )]

i =1

i =1

71

Prevenzione guasti

Campi di impiego:

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRT

- Singola entità caratterizzata da ridotta

manutenibilità

(ad es. per scarse possibilità di accesso

all’unità).

- Guasto dell’unità associato a rischi di mancata

sicurezza

- Guasto dell’unità associato a costi indotti elevati.

Esempio 1: sistema di trasmissione di un satellite

di comunicazione: ne basterebbe uno per

effettuare il servizio richiesto, ma se ne mettono

tre per l’impossibilità di accesso.

72

18

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRT

Prevenzione guasti

SISTEMA PRT

Esempio 2: gruppo di pompaggio a servizio di un

sistema di produzione: spesso si ricorre a PRT se

la > garanzia di servizio è fondamentale, per

ragioni di sicurezza o di costo.

Esempio.

La ridondanza è tanto più giustificata quanto più il

fermo marcia dell’impianto porterebbe a costi

indotti rilevanti (costo di mancata produzione).

Sistema: gruppo alimentazione idraulico

Elementi: 3 pompe disposte in parallelo

Portata di ciascuna pompa: P

Portata necessaria per il servizio: P

73

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

⇒ schema RBD di tipo PRT

Prevenzione guasti

74

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRT

SISTEMA PRT

Esempio.

Quindi, per un sistema PRT:

Affidabilità al tempo T (fissato) delle tre pompe:

RA(T)=0.7, RB(T)=0.8, RC(T)=0.9

Affidabilità totale del sistema

(nell’ipotesi che le pompe funzionino e si guastino

in maniera indipendente):

1. L’affidabilità di un sistema parallelo in

ridondanza totale

é sempre superiore

all’affidabilità del componente più affidabile. Nel

caso dell’esempio si ha:

RPRT (T ) = 1 − (1 − 0.7) * (1 − 0.8) * (1 − 0.9) = 0.994

75

RPRT (T ) = 0.994 > 0.9 = max{RA (T ), RB (T ), RC (T )}

76

19

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRT

SISTEMA PRT

Quindi:

2. L’affidabilità di un sistema parallelo in

ridondanza totale è funzione crescente al

crescere del numero dei componenti installati;

se nell’esempio svolto aggiungiamo una pompa

D con RD(T)=0.8 otteniamo:

RPRT (T ) = 1 − (1 − 0.7) * (1 − 0.8) *

* (1 − 0.8) * (1 − 0.9) = 0.998 > 0.994

77

Più componenti si dispongono in parallelo,

migliore è l’affidabilità del sistema.

Se fra quelli in parallelo si inseriscono

componenti con alta affidabilità, questi fanno

aumentare l’affidabilità globale del sistema.

Ovviamente all’aumentare del numero di

componenti inseriti, aumenta il costo di impianto.

(Si tratta di valutare economicamente fino a che

punto conviene spingere la ridondanza).

78

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRT

Modello RBD: è basato sulla funzionalità, non

sul layout fisico dell’impianto.

Quindi lo schema RBD cambia al variare della

funzionalità.

SISTEMA PRT

Modello RBD coincidente con il layout fisico

dell’impianto.

50

P1

50

50

P2

79

P3

50

80

20

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRT

Modello RBD non coincidente con il layout

fisico dell’impianto.

50

150

P2

P3

P3

Il funzionamento è assicurato da k componenti

degli n totali installati.

Esempio: parallelo 2 su 3.

81

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

P2

SISTEMA TIPO PARALLELO CON

RIDONDANZA PARZIALE (SISTEMA PRP, O

SISTEMA “k su n” )

50

Prevenzione guasti

P1

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Ridondanza “parziale”: si possono guastare al

più (n-k) componenti (con k≠1), prima di

considerare il sistema non funzionante.

P1

50

Prevenzione guasti

82

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

50

P1

Ipotesi: componenti identici e indipendenti

50

P2

P3

100

50

La presenza della ridondanza parziale è di natura

funzionale.

83

Probabilità complessiva del sistema: si impiega la

formula binomiale, che consente di calcolare qual

è la probabilità che su n componenti, k funzionino.

Essa fornisce la probabilità che su n prove, il

successo si verifichi k volte.

84

21

Prevenzione guasti

SISTEMA PRP

n

Pn (α ) = pα q n−α

α

n

n!

=

α α!(n −α )!

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

DISTRIBUZIONE

BINOMIALE

SISTEMA PRP

DISTRIBUZIONE BINOMIALE:

UN ESEMPIO

Esempio: probabilità che su 6 lanci di una moneta,

testa esca 2 volte.

probabilità che su n

prove il successo si

verifichi α volte

P: probabilità del successo

q: probabilità dell’insuccesso

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

85

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

n=6, α=2, p=0.5, q=0.5

n

6!

6*5

=

=

= 15

α

2

!

(

4

)!

2

Pn(2)=15(0.5)2(0.5)4=23.44%

Prevenzione guasti

86

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Affidabilità complessiva di un sistema PRP: si

considerano i vari stati di funzionamento

“parzializzato” del sistema, e si sommano le

rispettive probabilità di accadimento.

2) Se un evento P si verifica quando si verificano

o l’evento E1 oppure l’evento E2, allora:

Pr(P)=Pr(E1)+Pr(E2)-Pr(E1/E2)

Perché??

Pr(E1/E2): probabilità che E1 ed E2 si verifichino

contemporaneamente.

Seconda legge base della probabilità:

Se E1 ed E2 si escludono a vicenda,

Pr(E1/E2)=0 e si ha:

87

Pr(P)=Pr(E1)+Pr(E2)

88

22

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Nei sistemi PRP tale formula è applicata per

sommare le probabilità che avvengano i singoli

stati di funzionamento parzializzato.

All’interno della somma, i singoli addendi

vengono calcolati mediante la formula della

distribuzione binomiale.

RS (t ) =

∑ pq

∑p

p: probabilità di accadimento di uno stato X

q: potenzialità fornita dall’impianto nello stato

X

89

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

33.3m3/h

R

33.3m3/h

R

33.3m3/h

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Probabilità che siano in funzione 4/4 pompe:

100m3/h

La quarta pompa è sempre in

funzione.

Esistono due stati possibili che

danno il 100% del servizio.

R

Prevenzione guasti

SISTEMA PRP

SISTEMA PRP

R

90

33.3m3/h

91

4

P4 (4) = R4 (1 − R)0

4

R rappresenta l’affidabilità di ogni singolo componente, e, fissato un tempo t,

è un numero: noto MTBF [ore/guasto], si ottiene λ [guasti/ora], da cui R=e- λt

92

23

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Se MTBF=5000 ore/guasto

λ=(1/5000) guasti/ora

R=e-λt=e-(2000/5000)=0.67= Affidabilità dopo 2000h

P4 (4) =

Prevenzione guasti

Probabilità di trovare tre pompe su quattro in

funzione dopo t=2000h

4!

(0.67)4 (1 − 0.67)0 = 0.2015

4!*0!

P4 (3) =

4!

(0.67)3 (1− 0.67)1 = 0.3970

3!*1!

Dopo t=2000h, la probabilità di trovare tutte e

quattro le pompe funzionanti è del 20% circa.

93

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Probabilità di trovare due pompe su quattro in

funzione dopo t=2000h

P4 (2) =

94

Probabilità di trovare una pompa su quattro in

funzione dopo t=2000h

4!

(0.67)2 (1− 0.67)2 = 0.2933

2!*2!

P4 (1) =

4!

(0.67)1 (1 − 0.67)3 = 0.0963

1!*3!

E così sono stati individuati i valori di pi

95

96

24

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PRP

Affidabilità complessiva del sistema:

ON

OFF

Pi

qi

piqi

4

0

0.2015

1

0.2015

P4 (4)q1 + P4 (3)q1 + P4 (2)q2 + P4 (1)q3 =

3

1

0.3970

1

0.3970

= 82.39%

2

2

0.2933

0.66

0.1936

1

3

0.0963

0.33

0.0318

Affidabilità

Globale:

82.39%

Σ

0.8239

97

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

98

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PRP

Il modello PRP si riconduce ai due precedenti

modelli di serie e di PRT nei seguenti due casi:

1) k=n: sistema di tipo serie: l’affidabilità del

sistema si ottiene dal prodotto delle singole

affidabilità

2) K=1: sistema di tipo parallelo con ridondanza

totale e l’affidabilità complessiva del sistema è

data dal complemento a uno delle inaffidabilità

dei singoli componenti

99

L’affidabilità di un sistema PRP è sempre

compresa fra l’affidabilità minima del sistema

serie e l’affidabilità massima del sistema

parallelo in ridondanza totale:

RSERIE<PPRP<RPRT

100

25

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PARALLELO CON STANDBY (SISTEMA PARALLELO CON

INTERRUTTORE, O SISTEMA PCI)

Sistemi a ponte

sistemi complessi

Sistema parallelo; le unità in stand-by entrano in

funzione solo quando l’unità operativa entra in

avaria.

Differenza con i sistemi PRT: il parallelismo si

attua solo nel momento in cui l’unità operativa

cessa di funzionare.

101

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

Stand-by caldo: l’unità è attiva al pari dell’unità

operativa, ma non offre alcun servizio. Il suo

ingresso è assicurato da un commutatore

automatico, che la fa subentrare senza soluzione

di continuità appena il guasto si verifica.

Esempio: computer di controllo di processo:

computer di riserva che non opera direttamente

sul processo, ma è connesso al processo al pari

del PC operativo, in modo che, in caso di guasto,

può subentrare immediatamente senza soluzione

di continuità.

103

102

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

Stand-by freddo: l’unità è connessa, al pari di

quella operativa, all’impianto da servire, ma non

è attiva; in caso di guasto, la riserva deve essere

attivata e resa operativa attraverso l’intervento di

un operatore.

Esempio: il treno gomme di un’automobile,

dotata di ruota di scorta.

104

26

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

SISTEMA PCI

Differenza di base fra i due sistemi:

Stand-by caldo: consente il subentro dell’unità di

riserva senza interrompere l’erogazione del

servizio

Stand-by freddo: comporta una interruzione,

seppur breve, della erogazione del servizio, che

viene temporaneamente fermato in attesa che

105

l’unità di riserva divenga operativa.

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA PCI

⇒ Quando A ha terminato la propria vita, B è

nuovo!

A

B

106

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

L’affidabilità complessiva di un sistema PCI è

calcolata come combinazione di due casi:

Affidabilità di un sistema PCI: ipotesi:

1. Mutua indipendenza

componenti

⇒ Sistema PCI: esiste un interruttore che fa si che

quando un componente funziona, l’altro non venga

consumato.

di

funzionamento

dei

2. Il componente in stand-by entri in funzione “as

good as new”

3. L’interruttore abbia un funzionamento perfetto.

107

a) Il componente A in stato operativo rimane

affidabile fino al tempo T in cui si vuole valutare

l’affidabilità del sistema

b) Il componente A in stato operativo si guasta in

un istante t compreso fra 0 e T, e il componente

B in stato di stand-by gli subentra in

funzionamento operativo.

108

27

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

SISTEMA PCI

I due casi a) e b) si escludono a vicenda.

Allora:

T

RSTAND − BY (T ) = RA (T ) + ∫ f A (t ) * RB (T − t ) * dt

0

Il funzionamento del sistema è vincolato al

verificarsi della situazione a) o della b): o avviene

un caso, o avviene l’altro;

Pr(stand-by)=Pr(caso a)+Pr(caso b)

Per il caso a):

Infatti:

Pr(caso a)=RA(T)

109

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

Probabilità di accadimento di b): ⇒ probabilità di

accadimento contemporaneo di due eventi: il

guasto del componente operativo A ed il buon

funzionamento del componente in stand-by dal

momento in cui diventa operativo subentrando

ad A.

110

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA PCI

Per la definizione di inaffidabilità di A al tempo t e per

la definizione di affidabilità di B fra t e T si ha quindi:

T

Pr(b)=Pr[A(0-t) e B(t-T)] quindi:

= Pr[A(0-t)] * Pr[B(t-T)/A(0-t)]=

= Pr[A(0-t)] * Pr[B(t-T)]

per l’ipotesi di indipendenza di funzionamento 111

Pr [b] = ∫ f A (t ) * RB (T − t ) * dt

0

Da cui la formula precedente.

112

28

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA CON STRUTTURA A BRIDGE (PONTE)

E’ uno schema logico in cui è presente un

componente che connette fra loro due rami in

parallelo.

C1

C4

SISTEMA CON STRUTTURA A PONTE

Condizioni minime necessarie al funzionamento

del sistema globale (minimum path):

• funzionano i componenti C2 e C5; oppure:

• funzionano i componenti C1, C3 e C5; oppure:

C5

113

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

• funzionano i componenti C1 e C4; oppure:

C3

C2

Prevenzione guasti

SISTEMA CON STRUTTURA A PONTE

Modello

equivalente:

C1

C4

C2

C5

• funzionano i componenti C2, C3 e C4

Prevenzione guasti

114

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA CON STRUTTURA A PONTE

Calcolo dell’affidabilità complessiva: metodo di

decomposizione basato sul key item

C1

C3

C5

C2

C5

C4

Elemento chiave (Key item): C3, consente

diverse configurazioni di funzionamento del

sistema.

Decomposizione: si identificano due casi di

funzionamento possibile del sistema a ponte:

115

116

29

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

C1

SISTEMA CON STRUTTURA A PONTE

C4

C3

a) Key-item sempre affidabile (non si guasti mai):

la struttura a ponte diventa un sistema

equivalente serie-parallelo

b) Key-item sempre

key-item viene

consentendo più

ponte diventa un

serie

inaffidabile (sempre guasto): il

rimosso dal sistema, non

il funzionamento del ponte; il

sistema equivalente parallelo117

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

C1

C5

C3 sempre funzionante

C1

C4

C2

C5

Prevenzione guasti

118

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

C4

SISTEMA CON STRUTTURA A PONTE

C5

a) e b) si escludono a vicenda, e il funzionamento

del sistema è vincolato al verificarsi di a) o di

b): o avviene un caso, o avviene l’altro; quindi

C3

C2

C2

Pr(ponte)=Pr(caso a)+Pr(caso b)

C3 sempre guasto

C1

C4

C2

C5

a) si verifica se funzionano contemporaneamente

il sistema serie-parallelo e il key-item; essendo

indipendenti

119

Pr(caso a)=Pr(serie-parallelo)*Pr(key-item)

120

30

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

SISTEMA CON STRUTTURA A PONTE

SISTEMA CON STRUTTURA A PONTE

b)

si

verifica

se

non

funzionano

contemporaneamente il sistema parallelo-serie e il

key-item; essendo indipendenti”:

C1

Pr(caso b)=Pr(parallelo-serie)*(1-Pr(key-item))

C2

Quindi globalmente si ha:

C3

C5

RBRIDGE = RSP * RC 3 + RPS * (1 − RC 3 )

RBRIDGE=RSP*RKI+RPS*(1-RKI)

Prevenzione guasti

C4

122

121

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA COMPLESSO

Deriva dalla combinazione di modelli RBD

elementari.

I modelli RBD si basano su una metodologia di

scomposizione gerarchica sino al livello minimo

desiderato, utilizzando ad ogni livello i costrutti

RBD di base.

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

C1

C4

C2

C5

SISTEMA

COMPLESSO:

ESEMPIO 1

RC6=R Par1=RC1+RC2-RC1*RC2

C6

C7

Parallelo 1

Parallelo 2

RC7=R Par2=RC4+RC5-RC4*RC5

RC8=R Serie-Paral=RPar1*RPar2

C8

123

Serie - Parallelo

124

31

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

C1

C4

C2

C5

C7

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

SISTEMA

COMPLESSO:

ESEMPIO 2

Ottimizzazione delle unità di riserva

RC6=R Serie1=RC1*RC4

C6

Prevenzione guasti

Serie 1

RC7=R Serie2=RC2*RC5

RC8=R Paral-Serie=

Serie 2

= RSerie 1+RSerie 2 - RSerie 1*RSerie2

C8

125

Parallelo - Serie

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

OTTIMIZZAZIONE DELLE UNITA’ DI RISERVA

126

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

OTTIMIZZAZIONE DELLE UNITA’ DI RISERVA

20

E’ opportuno inserire delle unità di riserva?

20

40

Impianto

Industriale

20

Quanto si deve essere disposti a spendere

per incrementare l’affidabilità del sistema?

20

127

128

32

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

OTTIMIZZAZIONE DELLE UNITA’ DI RISERVA

ANALISI TECNICO - ECONOMICA

Costo totale

Costi

Costo di investimento

relativo alla riserva

Costo di mancata produzione

Entità della riserva

Somma totale dei costi minima

129

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

FUNZIONE COSTO

N 1

CT = nC0 + PNF HCm ∑

k

k =1 (1 + i)

n: numero di macchine installate

C0: costo unitario di ciascuna macchina

PNF: probabilità di non funzionamento

H: ore annue di funzionamento dell’impianto

Cm: costo orario di mancanza: (mancata produzione

oraria * utile unitario) + danni immagine, perdita

cliente, etc.

Prevenzione guasti

130

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

INDIVIDUAZIONE E ANALISI DEL GUASTO

Individuazione e analisi del guasto

Meccanismi per l’individuazione del guasto:

identificare che è presente un guasto

Meccanismi per l’analisi del guasto:

analizzare il guasto e la sua causa

131

132

33

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Meccanismi per l’individuazione del guasto

ж

ж

ж

ж

ж

ж

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Meccanismi per l’individuazione del guasto

Importanza:

In-process checks

Checks diagnostici sulle macchine

Point of departures interviews

Phone surveys

Focus groups

Questionari e schede

1. Non perdere l’opportunità di rimettere le cose a

posto

2. Non perdere l’opportunità

dall’esperienza di quel guasto.

133

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

di

imparare

Nel caso di un servizio l’assenza di metodi di

individuazione del guasto può portare a non

rendersi conto della scarsa qualità del servizio

134

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Scheda di segnalazione spontanea degli eventi

[Romina Perossa, Vincenzo Scarpato “Incident Reporting ed

Eventi Sentinella: modalità di segnalazione” Azienda per i

Servizi Sanitari n.5

Prevenzione guasti

34

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Meccanismi per l’individuazione del guasto

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Meccanismi per l’individuazione del guasto

1. In-process checks: gli operai controllano durante

la fase operativa che il funzionamento

dell’impianto e il servizio fornito siano corretti.

2. Checks diagnostici sulle macchine: le macchine

vengono sottoposte a dei test secondo ben

precise procedure che consentono di rilevare

guasti effettivi o potenziali.

3. Point of departures interviews: alla fine di un

servizio

lo

staff

può,

formalmente

o

informalmente, controllare che il servizio sia

stato soddisfacente.

137

Prevenzione guasti

Prevenzione guasti

4. Phone surveys: può essere usato per

raccogliere opinioni su prodotti o servizi

5. Focus groups: Gruppi di clienti vengono portati

a focalizzare l’attenzione su specifici aspetti di

un prodotto o servizio

6. Questionari e schede

138

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Analisi del guasto

1.

Diagrammi a dispersione

2.

Diagrammi di Pareto

6.

Analisi delle lamentele

3.

Diagrammi di Ishikawa

7.

Analisi degli incidenti critici

4.

Analisi dell’incidente

(Accident investigation)

8.

FMEA (Failure Mode and Effect Analysis)

9.

Analisi dell’albero degli errori

5.

Tracciabilità del prodotto

139

140

35

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto (Failure analysis)

Diagrammi a dispersione (scatter diagrams):

diagrams): metodo

semplice e veloce per verificare se esiste una relazione fra

due variabili

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto (Failure analysis)

1. Diagrammi a dispersione: possono essere trattati in

modo molto sofisticato per valutare quanto forte è il

legame fra i due set di dati.

Attenzione: il metodo evidenzia la presenza di legami

fra le variabili, ma non dice nulla su un’eventuale

relazione di causa ed effetto!!

Il metodo ci dice soltanto se le due variabili esaminate

sono, in un modo o nell’altro, correlate.

141

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

142

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Analisi del guasto (Failure analysis)

2. Diagrammi causa – effetto (o diagrammi di

Ishikawa): metodo particolarmente efficace di

individuare la causa principale di un problema.

Pongono le domande: cosa, quando, dove,

come e perché.

Possono anche essere impiegati per individuare

delle aree nelle quali è necessario avere ulteriori

informazioni.

143

144

36

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

2. Diagrammi di Ishikawa: procedura

3. Diagrammi di Pareto:

Consentono di

distinguere fra fattori più e meno importanti.

• Porre il problema nel riquadro “effetto”

• Identificare le principali categorie in cui ricadono

le

possibili

cause

del

problema.

Le 5 più comuni sono: macchine, manodopera,

materiali, metodi, denaro.

• Riportare tutte le possibili cause di guasto

scomponendole per categorie e sottocategorie

145

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Permettono di ordinare possibili cause di guasto

in ordine di importanza per poter distinguere

subito fra quelle vitali e quelle banali.

Es.: la maggior parte delle entrate di una

compagnia proviene, probabilmente, da un

numero piccolo di clienti; analogamente per i

pazienti di un medico.

146

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

147

148

37

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Analisi del guasto

4. Accident Investigation: impiegata nei casi di

incidenti rilevanti, su larga scala: del personale

specializzato analizza a fondo le cause

dell’incidente.

5. Rintracciabilità: spesso adottata, per scelta o per

legge; significa che tutti i componenti sono

tracciati; dal guasto del componente si può risalire

al processo che l’ha prodotto, ai componenti, ai

fornitori, etc. etc..

6. Complaint analysis (analisi delle lamentele): le

lamentele costituiscono una sorgente economica

e facilmente disponibile di informazione sugli

149

errori.

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Complaint analysis (analisi delle lamentele):

a. Come i complimenti, vanno prese sul serio

(possono

rappresentare

la

punta

dell’iceberg.

(Si ritiene che per ogni persona che si

lamenta, altre 20 non lo facciano).

b. Vantaggi chiave nell’analisi delle lamentele:

giungono

spontaneamente

(⇒

economiche), costituiscono spesso info

puntuali che consentono di identificare

subito i problemi all’interno dell’azienda.

150

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

8. FMEA: Failure Mode and Effect Analysis: analisi

delle modalità e degli effetti del guasto.

7. Critical incident analysis (analisi critica): viene

chiesto al cliente di identificare elementi di un

prodotto

o

servizio

particolarmente

soddisfacenti o non soddisfacenti.

Tali elementi vengono poi divisi per categorie,

analizzati e legati a possibili cause di guasto.

151

La FMEA ha come obiettivo quello di

identificare le caratteristiche di un prodotto o di

un servizio che risultano critiche per varie

tipologie di guasto.

E’ una procedura complessa, che, in pratica, ha

l’obiettivo di identificare i guasti prima che essi

si verifichino, ordinandoli e catalogandoli

secondo una lista di priorità.

152

38

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

8. FMEA (Failure Mode and Effect Analysis): Step

8. FMEA (Failure Mode and Effect Analysis): Step

1. Scomporre il sistema complesso nei suoi

componenti fondamentali e identificare tutte le

parti componenti

2. Elencare tutti i possibili modi in cui i componenti

possono rompersi (i modi di guasto)

3. Identificare i possibili effetti dei guasti (effetti sul

down time, effetti sulla sicurezza, sul cliente, sui

requisiti per la riparazione, etc..)

4. Per ogni modo di guasto, identificare tutte le

possibili cause di guasto

5. Valutare:

a. La probabilità che il guasto avvenga

b. La severità degli effetti del guasto

c. La probabilità di rilevare il guasto

6. Calcolare l’RPN (Risk Priority Number)

moltiplicando fra loro le tre stime precedenti

7. Adottare azioni correttive per quei modi di

guasto che hanno un RPN più elevato.

154

153

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

8. FMEA: Failure Mode and Effect Analysis

Fotocopie esempio del testo Slack, pagine

692 – 693 – 694; distribuire e discutere.

155

39

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

Analisi del guasto

9. L’ALBERO DEGLI ERRORI

9. L’ALBERO DEGLI ERRORI

L’albero degli errori è una procedura logica che

parte da un guasto reale o potenziale e

cammina a ritroso per identificare tutte le

possibili cause del guasto, e quindi l’origine del

guasto stesso.

L’albero è costituito da rami che possono

essere collegati da due tipi diversi di nodi: i nodi

AND e i nodi OR.

157

Prevenzione guasti

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Nodi AND: affinché si verifichi l’evento che sta

al di sopra del nodo AND, si devono verificare

tutti gli eventi dei rami che stanno al di sotto.

Nodi OR: affinché si verifichi l’evento che sta al

di sopra del nodo AND, basta che si verifichi

almeno uno degli eventi dei rami che stanno al

di sotto.

158

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Analisi del guasto

9. L’ALBERO DEGLI ERRORI

Esempio Slack: cibo servito freddo a un

ristorante

159

160

40

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

ALBERO DEGLI ERRORI

Incremento affidabilità del processo

Manutenzione

Albero decisionale basato sul modello di Reason. Si basa su un diagramma di

flusso ed è stato sviluppato dalla Britannica NPSA riprendendo il modello

sviluppato da Reason per trattare gli incidenti del settore dell’aviazione.

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

Interventi atti a prevenire il verificarsi dei

guasti e a ridurne la frequenza:

a. Adottare interventi in fase di progetto per

identificare i punti deboli del processo

b. Ridondanza

c. Impiego di dispositivi per evitare che errori

umani si trasformino in guasti

d. Strategie manutentive delle apparecchiature

del processo.

163

162

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

a. Adottare interventi in fase di progetto per

identificare i punti deboli del processo

Es.1: Piani di controllo di qualità per controllare

caratteristiche di prodotti, processi e servizi al fine

di prevenire il verificarsi di guasti.

Es.2: Carte di controllo, in cui le variabili del

processo produttivo vengono monitorate e si

interviene quando queste escono fuori dal range, in

modo da evitare il verificarsi del guasto.

Es.3: Tecniche di mappatura dei processi per

evidenziare parti critiche.

164

41

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

b. Ridondanza

a. Adottare interventi in fase di progetto per

identificare i punti deboli del processo

Si basa sulla

ridondanti.

Esempi in aula di carte di controllo

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

c. Impiego di dispositivi per evitare che errori

umani si trasformino in guasti (Fail-safeing)

Gli errori umani sono inevitabili.

La sola cosa che si può fare è evitare che tali

errori si traducano in cause di guasto.

⇒ E’ necessario l’impiego di semplici dispositivi

incorporati all’interno del processo produttivo

che evitino che un errore involontario di un

operatore possa avere conseguenze sul

167

processo.

componenti

Richiamo all’affidabilità di sistemi in serie e in

parallelo e alla formula per il calcolo del

166

numero ottimale delle unità di riserva.

165

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

di

Rappresenta

una

soluzione

costosa,

giustificata solo in caso di effetto critico del

guasto (es.: aerei, ospedali, o edifici pubblici) o

quando i costi derivanti da un fermo impianto

sarebbero insostenibili.

Esempio di una “Process Map”, pag. 696

Slack,

Figura 19.6: riparazione automobile.

Prevenzione guasti

presenza

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

c.

Impiego di dispositivi per evitare che errori umani

si trasformino in guasti (Fail-safeing)

Esempi:

I.

Interruttori: azionano le macchine di lavorazione

solo se il pezzo è posizionato correttamente.

II. Contatori digitali per assicurare che la macchina

esegua, ad es., il numero di tagli corretto, o il

numero di passi o di fori corretto.

III. Fasci luminosi che attivano un allarme se una

parte del pezzo da lavorare è posizionata in

modo non corretto.

IV. Etc. etc..

168

42

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

c.

Impiego di dispositivi per evitare che errori umani

si trasformino in guasti (Fail-safeing)

Prevenzione guasti

MIGLIORAMENTO AFFIDABILITA’ PROCESSO

c.

Tali principi sono applicati anche ai servizi, sia a

chi eroga sia a chi riceve il servizio. Esempi della

prima categoria:

I.

Vassoi-contenitori per interventi chirurgici con la

forma degli strumenti da usare: ciò che manca

può essere stato dimenticato dentro il paziente.

II. Anelli di carta disposti intorno agli asciugamani

puliti negli hotel, la rimozione dei quali aiuta gli

addetti alla pulizia a capire se l’asciugamano è

169

stato usato e quindi deve essere sostituito.

Prevenzione guasti

Manutenzione: insieme delle attività tramite cui

le organizzazioni cercano di evitare i guasti

“prendendosi cura” delle apparecchiature

fisiche.

Nella > parte delle aziende, le attività di M

occupano una significativa proporzione di

tempo, attenzione e risorse di chi si occupa

della

gestione

e

del

funzionamento

dell’impianto.

La M risulta essere quindi una attività

fondamentale all’interno dell’impianto, che

merita la dovuta attenzione e una corretta

171

pianificazione

Impiego di dispositivi per evitare che errori umani

si trasformino in guasti (Fail-safeing)

Esempi di dispositivi che aiutano a prevenire

l’errore per chi riceve il servizio:

I.

Colonnine

per

il

deposito

dei

vassoi

strategicamente piazzate vicino ai tavoli nei

fastfood per ricordare ai clienti di pulire il tavolo

II. Rilascio automatico del bancomat dopo il

prelievo: evita che la gente si dimentichi la carta

dentro e renda impossibile il corretto svolgersi

170

del servizio.

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: Benefici

◦

> Sicurezza: meglio si fa la M, < è la probabilità

che le macchine si comportino in modo non

standard o non prevedibile, mettendo a rischio

la salute degli operatori.

◦

> Affidabilità: dovuta a < tempi persi durante la

riparazione, < interruzioni delle normali attività

operative, < variazioni delle quantità prodotte.

◦

Migliore qualità: se alle macchine si fa una

cattiva M, è + probabile che queste forniscano

prestazioni al di sotto dello standard.

172

43

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: Benefici

◦

◦

◦

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

< Costi Operativi: la maggior parte dei

componenti di un processo produttivo funziona

con maggiore efficienza se la M è fatta

regolarmente (esempio: motore dell’auto).

> Vita: una buona e regolare M può prolungare la

vita delle macchine riducendo i problemi di

funzionamento i cui effetti cumulati causano un

veloce deterioramento.

◦

RTB † Run To Breakdown

(Manutenzione a guasto o correttiva)

◦

PM † Preventive Maintenance

(Manutenzione preventiva)

◦

CBM † Condition Based Maintenance

(Manutenzione su condizione)

> Valore residuo: una buona M porta in genere

ad una maggiore facilità allo smercio nel mercato

dei pezzi usati (esempio auto).

173

Prevenzione guasti

174

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

◦

Prevenzione guasti

RTB † Run To Breakdown

(M a guasto o correttiva)

La macchina viene lasciata funzionare fino a che

non si guasta.

La M interviene solo dopo che il guasto si è

verificato.

In questi casi il guasto non ha effetti catastrofici,

né è così frequente da richiedere un regolare

controllo delle apparecchiature.

175

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

◦

RTB † Run To Breakdown: Pre-requisiti

E’

chiaramente

richiesta

una

notevole

tempestività di risposta. Da cui due prerequisiti

di base:

Personale ben addestrato e in grado di

diagnosticare

i

guasti

correttamente

e

rapidamente; deve essere in grado di dare una

risposta adeguata ed efficace sia nel contenuto

che nel tempo di esecuzione dell’intervento

176

tecnico.

44

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

◦

Prevenzione guasti

d. Manutenzione: Impiego delle diverse strategie

RTB † Run To Breakdown: Prerequisiti

Vantaggi della RTB:

Secondo pre-requisito:

I.

Deve essere assicurata la disponibilità a

magazzino dei ricambi più critici (pezzi con

tempi lunghi di approvvigionamento) e delle

attrezzature necessarie per effettuare gli

interventi.

Consente di limitare i costi propri di

manutenzione, essendo il costo variabile

nullo, fintanto che l’entità funziona

correttamente (si sostituiscono soltanto i

componenti che si guastano).

177

Prevenzione guasti

d.

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

178

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Manutenzione: Impiego delle diverse strategie

Svantaggi della RTB:

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: Impiego delle diverse strategie

Svantaggi della RTB:

I. Il guasto accade accidentalmente, spesso

senza preavviso, generando così possibili

rischi per la sicurezza, con l’interruzione o la

riduzione improvvisa del servizio e/o della

produzione.

179

II.

L’accidentalità del guasto determina un

utilizzo molto variabile delle risorse fisse

(squadre di manutenzione per l’emergenza).

III. La necessità di proteggersi dall’accidentalità di

accadimento del guasto determina la tendenza

al sovradimensionamento del magazzino

ricambi.

180

45

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: Impiego delle diverse strategie

QUANDO e’ IMPIEGABILE LA RTB

I. Quando la M è relativamente facile.

II. Le conseguenze del guasto non sono gravi

(né per la sicurezza né per l’impatto del

fermo impianto).

III. La M regolare è molto costosa (quindi la

PM è costosa).

IV. Il guasto è totalmente imprevedibile (e

quindi non c’è vantaggio nella PM perché il

guasto ha la stessa probabilità di verificarsi

sia prima sia dopo l’intervento).

181

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Prevenzione guasti

d.

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Manutenzione: 3 Approcci base

◦ PM † Preventive Maintenance (M preventiva)

Si basa sulla sostituzione programmata di un

determinato componente non ancora giunto a

rottura, con uno nuovo, in modo tale da prevenirne

il cedimento accidentale.

Con questo approccio si preferisce sacrificare una

parte della vita utile del componente a beneficio

della affidabilità del sistema.

182

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

d. Manutenzione: 3 Approcci base

◦ PM † Preventive Maintenance (M preventiva)

◦ PM † Preventive Maintenance (M preventiva)

In pratica, si cerca di ridurre la probabilità di

guasto effettuando una M (pulizia, lubrificazione,

sostituzione pezzi, controllo) sulle macchine ad

intervalli prestabiliti.

- a data costante

- a numero di ore costante

Es.: M dei motori degli aerei ogni tot ore di volo; la

PM ha un costo elevato, ma gli effetti del guasto

avrebbero esiti ben + seri del costo sostenuto. 183

Tuttavia il principio è applicato anche ad

apparecchiature meno critiche dal punto di vista

degli effetti del guasto.

Esempio di PM sono:

La pulizia delle auto e la lubrificazione dei

motori delle auto.

La ri-tinteggiatura delle facciate dei palazzi, etc..

184

46

Prevenzione guasti

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

Progettazione e Gestione

degli Impianti Industriali

A.A. 2014-2015

d. Manutenzione: 3 Approcci base

d. Manutenzione: 3 Approcci base

◦

Prevenzione guasti

PM † Preventive Maintenance (M preventiva)

PM † Preventive Maintenance (M preventiva)

◦

A data costante :

A età costante (numero di ore costante) :

Si adotta un intervallo di tempo fisso costante tra

un intervento di sostituzione preventiva ed il

successivo. Ciò indipendentemente da quanto