Università degli Studi di Trento

Facoltà di Ingegneria

Corso di laurea in Ingegneria dei Materiali

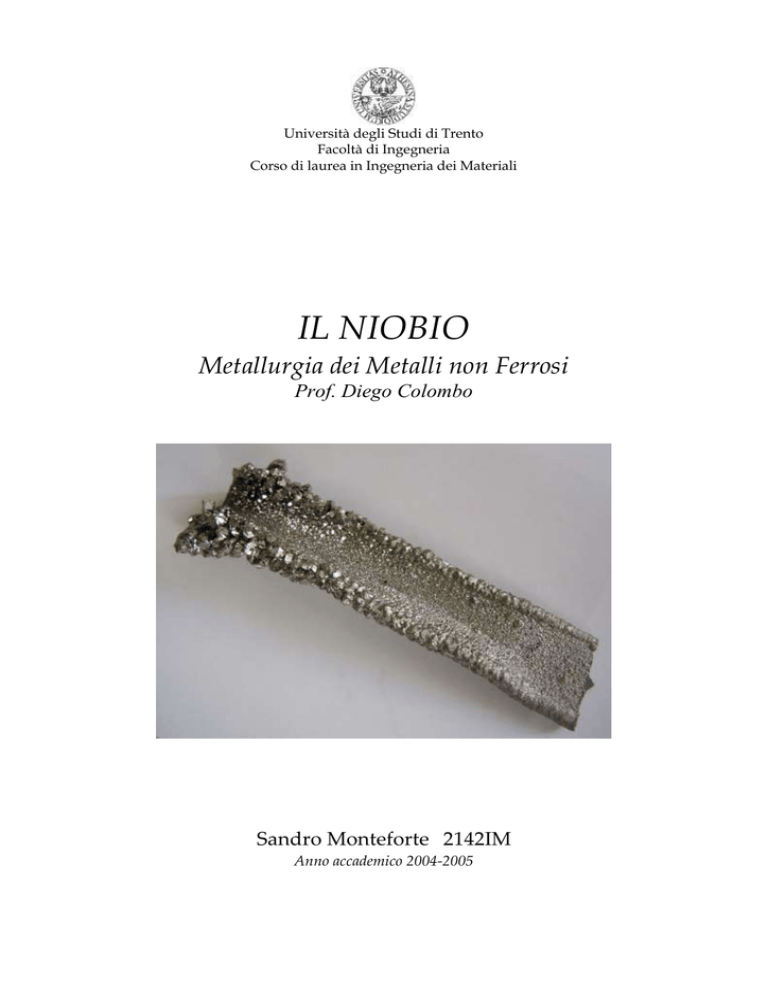

IL NIOBIO

Metallurgia dei Metalli non Ferrosi

Prof. Diego Colombo

Sandro Monteforte 2142IM

Anno accademico 2004-2005

SOMMARIO

SOMMARIO ................................................................................................................. 1

INTRODUZIONE ......................................................................................................... 3

SCHEDA ....................................................................................................................... 3

Aspetto ....................................................................................................................... 4

Struttura atomica ........................................................................................................ 4

Proprietà chimiche ..................................................................................................... 5

Proprietà fisiche ......................................................................................................... 6

Proprietà meccaniche ................................................................................................. 6

STORIA ......................................................................................................................... 7

RISORSE NATURALI ................................................................................................. 9

Minerali metalliferi di niobio ..................................................................................... 9

Scorie di stagno ........................................................................................................ 11

METALLURGIA ESTRATTIVA .............................................................................. 12

Trattamenti dei minerali metalliferi ......................................................................... 12

Produzione delle scorie di stagno ......................................................................... 15

Separazione ........................................................................................................... 16

Produzione di ferroniobio ........................................................................................ 18

Processo alluminotermico .................................................................................... 18

Metodo all’arco elettrico ...................................................................................... 20

Clorurazione ......................................................................................................... 21

PREPARAZIONE DEL NIOBIO E DELLE LEGHE ................................................ 22

Niobio metallo.......................................................................................................... 22

Riduzione .............................................................................................................. 23

Nitrurazione .......................................................................................................... 23

Elettrolisi .............................................................................................................. 23

Purificazione ......................................................................................................... 24

Leghe ........................................................................................................................ 24

Niobio-nichel ........................................................................................................ 24

Niobio-titanio........................................................................................................ 25

PREPARAZIONE DEGLI OSSIDI ............................................................................ 25

PREPARAZIONE DEI CARBURI ............................................................................ 26

BILANCIO ENERGETICO DELLA PRODUZIONE ............................................... 27

APPLICAZIONI COMMERCIALI ............................................................................ 28

Niobio....................................................................................................................... 28

1

Target .................................................................................................................... 29

Gioielli .................................................................................................................. 31

Ferroniobio ............................................................................................................... 32

Acciai microlegati................................................................................................. 32

Acciai inossidabili ferritici ................................................................................... 34

Superleghe ................................................................................................................ 34

Superconduttori ........................................................................................................ 40

Rivestimenti ............................................................................................................. 42

Ossido di niobio: applicazioni oltre la metallurgia .................................................. 42

Ottica..................................................................................................................... 42

Elettronica ............................................................................................................. 42

Utensili.................................................................................................................. 44

Tabella riassuntiva sulle applicazioni del nb e delle sue leghe ............................... 45

RICICLO ................................................................................................................... 475

ASPETTI BIOLOGICI................................................................................................ 46

ASPETTI ECONOMICI ............................................................................................. 47

CONCLUSIONI .......................................................................................................... 47

BIBLIOGRAFIA ......................................................................................................... 49

2

INTRODUZIONE

Il niobio (ancora chiamato “colombio” negli Stati Uniti) è l’elemento numero 41 e

in natura si trova spesso sotto forma combinata con il tantalio:con questo e con il

vanadio (n.23) forma gli elementi di transizione della colonna 5, secondo la

classificazione periodica della tabella di Mendeleïev.

Il niobio, benché sempre legato al tantalio nelle scorie di stagno e nelle columbotantaliti, è in grandissima parte derivato da un minerale metallifero specifico, il

pirocloro. Penalizzato da risorse fino allora sparse, è soltanto a partire dagli anni ‘60,

in occasione della scoperta di vasti giacimenti di pirocloro in Brasile, che la

produzione di niobio è realmente aumentata. Classificato come metallo refrattario

data l’alta temperatura di fusione, all’inizio è stato quindi usato per applicazioni ad

alta temperatura. In seguito, la precipitazione del carburo di niobio negli acciai ha

aperto la via agli acciai ad alto limite d’elasticità HLE (HSLA - High Strength Low

Alloy) e le capacità superconduttrici delle leghe a base di niobio hanno reso possibili

svariate applicazioni: dagli acceleratori di particelle, alla ripresa d’immagini in

campo medico. Oggi, grazie anche alla densità non molto elevata, alla grande

resistenza agli agenti chimici e alla durezza dei carburi, il niobio è usato in molti e

svariati campi.

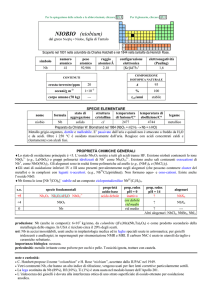

SCHEDA

GENERALITÀ

N.Atomico: 41

Gruppo: 5

Periodo: 5

Serie: Metalli di transizione

3

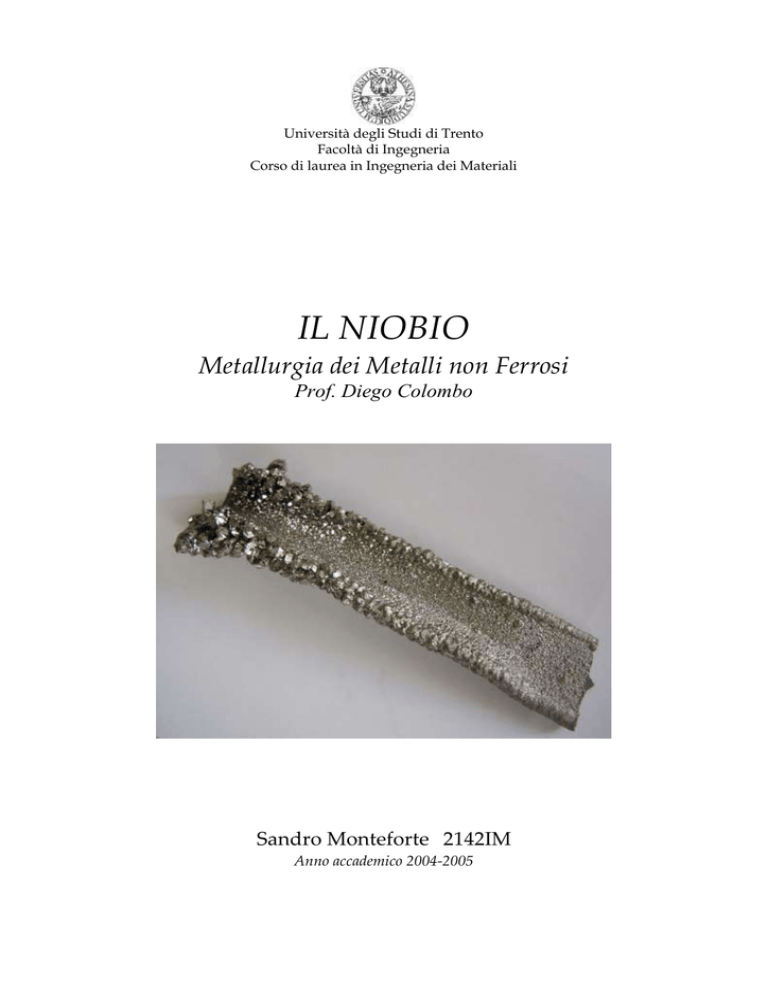

ASPETTO

Il niobio è un metallo duttile, grigio, lucente, che assume una sfumatura bluastra

quando rimane esposto all’aria a temperatura ambiente per tempi prolungati.

Fig.1 – Niobio metallico

STRUTTURA ATOMICA

Struttura cristallina: BCC, a=0.3294 nm

Raggio atomico: 2.08 Å

Volume atomico: 10.87 cm3/mol

Raggio covalente: 1.34Å

Raggio ionico: 0.69Å

Numero di elettroni: 41

Numero di protoni: 41

Numero di neutroni: 52

Configurazione elettronica:

1s2 2s2p6 3s2p6d10 4s2p6d4 5s1

Numero di elettroni per livello energetico:

2,8,18,12,1

Elettroni di valenza: 4d 4 5s 1

Stati di ossidazione: 5, 3

Abbondanza dell’elemento (aria): - ppm

Abbondanza dell’elemento (crosta terrestre): 11 ppm

Abbondanza dell’elemento (oceani): 10-5 ppm

Isotopi più stabili:

iso

NA

TD

DM

DE

DP

91

sintetico

680 anni

ε

1,253

91

Nb

Zr

4

92

93

Nb

Nb

3,47×107 anni

sintetico

β-

0,356

92

Mo

ε

2,006

92

Zr

94

Mo

100%

Nb è stabile con 52 neutroni

meta

sintetico

16,13 anni

IT

0,031

94

sintetico

20300 anni

β-

2,045

Nb

iso = isotopo

NA = abbondanza in natura

TD = tempo di dimezzamento

DM = modalità di decadimento

DE = energia di decadimento in MeV

DP = prodotto del decadimento

PROPRIETÀ CHIMICHE

Equivalente elettrochimico: 0.69327 g/(amp hr)

Funzione lavoro per l’elettrone: 4.3eV

Elettronegatività: 1.6

Potenziali di ionizzazione

Primo: 6.88

Secondo: 14.32

Terzo: 25.04

Potenziale dell’elettrone di valenza (-eV): 104

Potenziali standard di riduzione:

Semireazione

Eo/V

Annotazione

6 mol dm-3 H2SO4

NbV + 2e-

NbIII

- 0.373

Nb3+ + 3e-

Nb(s)

- 1.1

Nb2O5(s) + 10H+ + 10eNbO3+ + 2H+ + 2e-

2Nb(s) + 5H2O

Nb3+ + H2O

- 0.65

- 0.343

NbO(SO4)2- + 2H+ + 2e-

Nb3+ + H2O + 2SO42-

NbO(SO4)2- + 2H+ + 5e-

Nb(s) + H2O + 2SO42- - 0.63

- 0.1

5

PROPRIETÀ FISICHE

Densità: 8.57g/cm3 @ 300 K

Massa atomica media: 92.90638

Volume molare 10.84 cm3/mole

Stato fisico (at 20 °C & 1 atm): Solido

Tensione di vapore = 0.0755 Pa @ 2468 °C

Coefficiente di espansione termica lineare: 7.31E-06 cm/(cm°C) (0°C)

Conduttività elettrica: 0.0693 106/cm

Polarizzabilità: 15.7 A3

Conduttività termica: 0.537 W/cmK

Temperatura di fusione: 2741 K 2468 °C 4474 °F

Temperatura di ebollizione: 5017 K 4744 °C 8571 °F

Calore specifico: 0.26 J/gK

Entalpia di atomizzazione: 745 kJ/mole @ 25 °C

Entalpia di fusione: 27.2 kJ/mole

Entalpia di vaporizzazione: 696.6 kJ/mole

Emissività totale: 0.19 @ 1500 °C

0.24 @ 2000 °C

Suscettività magnetica: 2.28x10-6 (nel sistema CGS)

PROPRIETÀ MECCANICHE

Poisson ratio: 0.38

Modulo elastico:

Bulk: 170 GPa

Young: 105 GPa

Sforzo di snervamento: 103 MPa @ 20 °C

69 MPa @ 800 °C

14 MPa @ 1200 °C

UTS: 172 MPa @ 20 °C

103 MPa @ 800 °C

6

34 MPa @ 1200 °C

Durezza

Brinell: 736 MPa

Vickers: 1320 MPa

Mohs: 6

STORIA

1801: il niobio è isolato dal chimico inglese C.Hatchett, a partire da un minerale

scuro raccolto nel Connecticut (USA) e spedito nel 1753 da John Winthrop, primo

governatore del Connecticut, al British Museum. Egli battezza il metallo (dopo

averlo isolato dall’ossido) colombio ed il minerale colombite (Fig.2) in memoria di

Cristoforo Colombo, scopritore del suo continente d’origine.

Fig.2 – Minerali di colombite

1802: è scoperto dal chimico svedese A.G.Ekeberg, il tantalio; la prossimità

chimica del tantalio e del niobio hanno mantenuto a lungo una confusione, tanto da

indurre il chimico W.H.Wollaston a sostenere che si trattasse dello stesso

elemento.

1844: è H.Rose che, mentre studiava le tantaliti e le colombiti, ritorna con successo

ad isolare il niobio e il tantalio e a distinguere così i due elementi. Dato che Rose

non era al corrente del precedente lavoro di Hatchett, diede all’elemento il nuovo

nome di niobio (Niobe era la figlia del re Tantalo, personaggio della mitologia

7

greca). Nonostante la decisione nel 1948 dell’Unione internazionale di chimica

pura ed applicata (IUPAC), che raccomandò l’impiego della denominazione niobio

(Nb), la parola colombio (Cb) è ancora a volte utilizzata dagli esperti di

metallurgia e nell’industria americana.

1866:

il francese J.C.Marignac inventa il metodo di separazione con

cristallizzazione frazionata del fluorotantalato e del fluoroniobato di potassio.

Questo metodo permette per circa un secolo la separazione in laboratorio e poi

quella industriale dei due metalli.

1925: grazie anche al miglioramento delle proprietà elastiche delle leghe a base

cromo e nichel ottenuta con l’aggiunta di ferroniobio, l’interesse per il niobio

registra un’aumento. Quest’epoca è anche quella delle prime prove d’utilizzo del

carburo di niobio associato al carburo di tungsteno negli utensili da taglio.

1933: si ha l’introduzione del ferroniobio negli acciai inossidabili (previene la

corrosione intergranulare).

1941: comparsa degli acciai microlegati ad alto limite d’elasticità (HSLA) che

contengono meno dell’1% di niobio. Ma la produzione di materie prime, molto

insufficiente, blocca ogni sviluppo.

1950: con l’inizio della corsa verso lo spazio c’è stato un significativo aumento

dell’interesse sul niobio dovuto alle sue caratteristiche di metallo refrattario

leggero. Sono prodotte le prime superleghe per applicazioni aerospaziali o

nucleari.

1961: vengono valorizzati i giganteschi giacimenti del Brasile. Tutta l’industria del

ferroniobio esplode immediatamente (15% di crescita annuale tra il 1957 ed il

1972). Gli acciai ad alto limite d’elasticità sono da subito richiesti per la

costruzione delle pipelines per l’industria petrolifera che è in piena espansione.

1970-80: con l’inaugurazione dei grandi acceleratori di particelle (CERN) e la

commercializzazione degli apparecchi medici di NMR (risonanza magnetica

nucleare) che utilizzano bobine superconduttrici, le leghe superconduttrici a base di

niobio conoscono un ulteriore sviluppo.

8

RISORSE NATURALI

Il niobio non si trova mai allo stato nativo. I minerali in cui è presente sono la

niobite-tantalite (Fe,Mn)(Nb,Ta)2O6, il pirocloro (Na,Ca)2(Nb,Ta)2O6(OH,F) e

l’eussenite (Y, Ca, Ce, U, Th)(Nb, Ta, Ti)2O6. Di caratteri chimici vicini, il tantalio

ed il niobio si trovano spesso insieme negli stessi minerali metalliferi: tuttavia,

esistono giacimenti di pirocloro dove il tantalio è praticamente assente.

MINERALI METALLIFERI DI NIOBIO

Il principale minerale che contiene niobio è il pirocloro: (Na, Ca)2(Nb, Ta)2O6(OH,

F) (Fig.3): da questo deriva quasi il 98% del niobio metallico o del pentossido di

niobio (Nb2O5) prodotto.

Fig.3 – Minerali di pirocloro

Nelle formazioni geologiche chiamate cartonatiti (rocce carbon-silicatiche) il

pirocloro si trova in soluzione solida con la microlite (minerale ricco di tantalio). Il

tasso di pentossido di niobio nel concentrato è vicino al 60-65%, per una

concentrazione massima teorica nel pirocloro del 73%. La caratteristica di questi

giacimenti (Fig.5) è la grande riserva in niobio di cui ne garantiscono una produzione

consistente e regolare. Ad Araxa (Minas Gerais) si trova la più grande miniera di

niobio al mondo che fornisce il 92-94% della produzione mondiale; essa è sfruttata in

Brasile dalla società CBMM (Companhia Brasileira di Metalurgia e Mineraçao). Le

9

riserve sono stimate in 8 milioni di tonnellate di niobio, cioè 500 anni di sfruttamento

al ritmo attuale. Nel pirocloro del giacimento, si ha il 63.4% di Nb2O5, il 16.5% di

BaO e soltanto 0.15% di Ta2O5. Il secondo più grande giacimento al mondo, che

assicura circa il 4% della produzione mondiale, si trova nel Quebec a St-Honorè ed

appartiene alla società Niobec del gruppo Cambior. In questo caso il pirocloro

contiene il 65.8% di Nb2O5, 16.6% di CaO e soltanto 0.11% di Ta2O5. Le altre fonti

di niobio conosciute al mondo sono:

il giacimento di Catalao in Brasile della Société Catalao de Goias (Fig.4) e i

giacimenti russi della penisola di Kola (Apatity) attualmente sfruttati;

Fig.4 – Giacimento di Catalao

i giacimenti dell’Australia (Mt Weld) e del Gabon (Lambaréné) in corso di

valutazione.

Il resto della produzione di niobio (<2%) è garantito come sottoprodotto

dell’estrazione del tantalio nelle scorie di stagno o di columbo-tantalite.

10

Fig.5 – Distribuzione dei giacimenti di Pirocloro

SCORIE DI STAGNO

Il niobio è presente allo stato di tracce, in sostituzione (fino al 4%) nella rete

cristallina della cassitérite, il minerale metallifero dello stagno. I metodi di

trattamento della cassitérite per l’estrazione dello stagno portano a concentrare questo

metallo nelle scorie, raggiungendo a volte percentuali molto elevate quando la

cassitérite è ricca in Ta/Nb (Tab.1) ed il metodo metallurgico è ottimizzato.

Ta2O5 Nb2O5

Tailandia 12

9

Zaire

11

10

Malesia

4

4

Brasile

1-2

2-4

Tab.1 - Analisi delle scorie di stagno (% in massa)

Non tutte le scorie di stagno contengono tantalio/niobio, in particolare, solo quelle

derivate dal trattamento della cassitérite della Bolivia, di Cornouailles o del

11

Portogallo (Neves Corvo). Le scorie più ricche in niobio (e tantalio) provengono dal

sud-est asiatico: Tailandia, Malesia, Indonesia. Queste scorie possono essere una

fonte finanziaria non trascurabile per le fonderie di stagno di prima fusione (di cui, la

principale, è quella della società Thaisarco a Phuket, in Tailandia). Tuttavia da alcuni

anni il recupero è in forte diminuzione: la crisi dello stagno nel 1985, l’evoluzione dei

paesi del sud-est asiatico verso economie più sviluppate, le fonderie lontane dalle

materie prime e i problemi ambientali o urbani (impianti vicini a centri turistici:

Phuket in Tailandia) sono fra le principali cause.

METALLURGIA ESTRATTIVA

TRATTAMENTI DEI MINERALI METALLIFERI

Questi

trattamenti

conducono

all’elaborazione

dei

prodotti

semilavorati

(fluorotantalati o ossidi) che permettono di elaborare il metallo o i suoi composti

(Fig.6).

12

Fig.6 – Diagramma a blocchi della produzione del niobio

ESTRAZIONE DAL PIROCLORO

Il minerale metallifero una volta estratto nelle miniere a cielo aperto ad Araxa in

Brasile (Fig.7), o in gallerie profonde a Saint-Honoré in Québec, viene trasportato

negli impianti per il concentramento.

13

Fig.7 – Miniera a cielo aperto (Araxa, BR)

Il pirocloro disperso in una ganga “carbonatata” si trova miscelato ad altri minerali

(solfuri). Una catena di frantumazione (Fig.8) libera pirocloro con granulometria

compresa tra 5 e 104 µm in Brasile e tra 40 e 200 µm in Canada. Con una prima

flottazione si ha l’allontanamento dei carbonati ed in seguito si ha la separazione dei

minerali magnetici (Fig.9). Una seconda flottazione separa i solfuri, quindi una

lavaggio con acido cloridrico elimina le ultime tracce di carbonati. Il concentrato,

filtrato ed essiccato, contiene dal 60 al 65% di Nb2O5, dal 10 al 15% di CaO o BaO

ed il resto in Na2O, SiO2, TiO2, e Fe2O3. Questo concentrato è il prodotto di base per

la produzione del ferroniobio.

Fig.8 - Frantumazione

14

Fig.9 - Flottazioni e separazione dei materiali magnetici

PRODUZIONE DELLE SCORIE DI STAGNO

La ricchezza in Nb e Ta delle scorie dipende fortemente dai tassi d’origine ma

anche dal metodo d’elaborazione. I minerali secondari (stuvérite, chiamata

localmente amang), ricchi in tantalio ed in niobio, che accompagnano la cassitérite,

oggi sono recuperati ed isolati a monte del trattamento di fonderia, cosa che

diminuisce proporzionalmente la concentrazione del tantalio nelle scorie ottenute.

SCORIE RICCHE

La produzione di scorie ricche in Ta + Nb è stata sviluppata da Thaisarco a Phuket

e da Gwalia a Greenbushes e fa passare concentrati di stagno con lo 0.9% in Ta2O5

fino a un contenuto nelle scorie del 15-18% per Thaisarco e del 30% di Ta2O5 per

Gwalia. Il trattamento classico dello stagno (due tappe in forno) conduce a scorie

secondarie con 5-12% in Ta2O, da Thaisarco è stata aggiunta una terza fase, in cui

con un forno elettrico si produce nuovamente una ghisa stannifera. Le scorie ricche

fuse sono colate nell’acqua per la frammentazione ed essendo allora assimilabili al

minerale metallifero possono essere trattate con il metodo idrometallurgico.

15

SCORIE POVERE

Le scorie povere (< 8-10% Ta2O5 + Nb2O5), devono subire un arricchimento

preliminare, poiché altrimenti il costo di trattamento idrometallurgico sarebbe

proibitivo. Si utilizzano allora la pirometallurgia e l’idrometallurgia.

Nella prima fase le scorie povere sono fuse in un forno ad arco con ferro e

carbonio, il carbonio si combina con il tantalio e il niobio, arricchendo la ferro-lega.

Il tasso di Ta2O5 passa al 15% e quello di Nb2O5 al 17% nella lega.

Nella seconda fase la ferro-lega segue allora una delle tre vie seguenti:

- una lisciviazione acida, seguita da un’ossidazione calda che elimina il ferro e

trasforma i carburi in ossidi (Ta2O5 e Nb2O5);

- una clorazione in bagno di sali fusi (NaCl mescolato alla lega fissa il cloruro

ferrico (NaCl-FeCl3)), seguita da un’idrolisi dei cloruri o di una distillazione dei

cloruri (TaCl5 e NbCl5);

- una rifusione della ferro-lega con aggiunta di ossidanti.

Il syncon (denominazione del concentrato sintetico), ottenuto da questi metodi, con

titolo dal 40 al 70% di Ta2O5 + Nb2O5, è allora utilizzabile nel metodo di trattamento

idrometallurgico dei minerali metalliferi, alla stregua delle scorie ricche.

SEPARAZIONE

Sono utilizzabili due tecniche, la cristallizzazione frazionata, che è praticamente

scomparsa, e l’estrazione liquido-liquido con solvente, che ha una maggiore resa.

CRISTALLIZZAZIONE FRAZIONATA

I composti di tantalio e di niobio possono essere separati con un metodo multitappe di cristallizzazione frazionata dopo il trattamento con acido fluoridrico. Per far

ciò si utilizza la differenza di solubilità tra K2TaF7 e K2NbOF5 in H2O. La soluzione

con acido fluoridrico riscaldata deriva dal trattamento dei minerali metalliferi o dal

syncon ed è caricata con carbonato o idrossido di potassio per formare i

fluorotantalati e gli ossifluoroniobati. La soluzione viene filtrata per separare gli

insolubili e quindi raffreddata per cristallizzare i composti: K2TaF7 con una solubilità

16

di 7,5 g/L a temperatura ambiente precipita, mentre K2NbOF5 resta in soluzione

(solubilità 91,5 g/L). Questo metodo di separazione, messo a punto da Marignac fu

utilizzato nel mondo intero per quasi 100 anni, ma, poichè il niobio restava

combinato con il titanio presente, il rendimento non era soddisfacente. Solo i

Kazakhs della società Ulba la praticano ancora.

ESTRAZIONE LIQUIDO-LIQUIDO CON SOLVENTE

È attualmente il metodo maggiormente utilizzato in particolare dalle società Cabot,

GfE del gruppo Metallurg ed H.C.Starck. Un liquido concentrato in Ta + Nb è

estratto dalla soluzione concentrata di minerali metalliferi con un attacco acido. E’ un

metodo in continuo, in colonne o più spesso in un mescolatore-decantatore, usando

come solvente il MIBK (metil-isobutil-chetone) all’1.7% in massa. Gli elementi

indesiderati come Fe, Mn e soprattutto Ti restano in fase acquosa. Grazie al solvente

MIBK si ottiene una soluzione in fase organica con concentrazioni di Nb e Ta di 150200 g/L., che subisce un lavaggio con acido solforico (da 6 a 15 N). Il niobio si estrae

allora sotto forma di un complesso fluoroniobiato-acido fluoridrico con l’aggiunta

d’acqua o d’acido solforico diluito, dando origine quindi ad una fase acquosa: il

tantalio, invece, sotto forma di complesso fluorotantalato, resta nella fase organica.

La fase acquosa è poi rimessa in contatto con il MIBK per estrarre le ultime tracce di

tantalio.

Il recupero d’idrossido di niobio si effettua per precipitazione con l’aggiunta di

NH3 o NH4OH. Questo prodotto è calcinato a 900 °C per arrivare all’ossido di niobio

(Nb2O5). Un sale di potassio (KCl) fa precipitare il fluorotantalato di potassio

(K2TaF7) a partire dalla fase organica ricca in tantalio. Esiste anche un’alternativa per

arrivare all’ossido: attraverso l’aggiunta di NH4OH si forma dal fluoruro d’ammonio

che resta in soluzione e l’idrossido di tantalio precipita nella fase organica, quindi è

filtrato e calcinato per produrre l’ossido (Ta2O5).

17

RECUPERO E RICICLO DELLE SOLUZIONI

Negli ultimi anni, di fronte ai problemi ecologici ed alle esigenze della redditività,

lo sforzo ha riguardato il riciclaggio e l’eliminazione delle soluzioni residue d’attacco

dei minerali metalliferi e delle soluzioni di riciclo. La società tedesca H.C.Starck

lavora all’attuazione dei punti seguenti:

- rigenerazione delle soluzioni d’acido fluoridrico mediante un trasferimento in un

forno di piroidrolisi a 800 °C;

- neutralizzazione dell’acido solforico usando la calce;

- trattamento con calce dei fluoruri d’ammonio derivati dal risucchio e filtrazione del

loro fluoruro di calcio di reazione. L’ammoniaca generata è una soluzione al 28%

in massa e il tasso di recupero è superiore al 99%.

La società americana Cabot, da parte sua, sviluppa un metodo di recupero del

MIBK, mescolato all’acqua ed all’acido fluoridrico nella soluzione d’estrazione. Una

corrente di vapore d’acqua è iniettata nella soluzione portata all’ebollizione.

L’operazione si svolge in una colonna d’estrazione.

I tedeschi della società GfE del gruppo Metallurg, sostituendo la soda

all’ammoniaca, eliminano i problemi di rifiuti ammoniacati. Niobiati e tantalati di

sodio precipitati sono lavati con acido cloridrico per ottenere gli idrossidi, i quali

vengono poi essiccati e calcinati.

PRODUZIONE DI FERRONIOBIO

Nel 1994, circa 21000 tonnellate di ferroniobio sono state consumate nel mondo

per gli acciai. Prima della scoperta dei giacimenti di pirocloro, il ferroniobio era

derivato dall’ossido di niobio prodotto dalla separazione Nb/Ta, ma in questo modo

non si raggiungeva un’elevata purezza.

PROCESSO ALLUMINOTERMICO

Il ferroniobio è preparato direttamente a partire dal pirocloro con un metodo

alluminotermico.

18

Fig.10 – Schema del processo alluminotermico per la produzione di FeNb

Nel caso della società brasiliana CBMM, ad Araxa, i carichi di reazione sono

distribuiti in due gruppi:

- carica di base (tonnellate): pirocloro 21, ematite (38% Fe) 4.5, polvere d’alluminio

6.8;

- fondenti: 1430 kg a base di calce (300 kg), fluorite (1050 kg) e nitrati (80 kg).

Le due miscele sono raccolte in un reattore e la reazione è iniziata da magnesio o

da ossido di sodio. Un tipico reattore consiste in un guscio d’acciaio refrattario e a

volte da un pavimento di scoria che proviene dalle reazioni precedenti di riduzione.

Dopo che la reazione è cominciata, il ferroniobio fuso giace sulla base del reattore e

la scoria galleggia sulla superficie. La maggior parte delle impurità finisce nella

scoria e i metalli che di riducono più facilmente vanno nel ferroniobio; infine dopo un

periodo di raffreddamento il metallo (13 tonnellate) è separato dalla scoria e viene

prelevato.

19

La reazione che porta alla produzione del ferroniobio dura circa 2.5 ore ed è

esotermica. Essa avviene in 3 stadi:

3 Nb2O5 + 2 Al 6 NbO2 + Al2O3

2 (3 NbO2 + 2 Al 3 NbO + Al2O3)

2 (3 NbO + 2 Al 3 Nb + Al2O3)

complessivamente si ha:

3Nb2O5 + 10Al 6Nb + 5Al2O3

L’energia libera ΔG°T si può calcolare come: ΔG°T = - 925.3 + 0.1362 * T

(kJ/molNb2O5)

Tab.2 – Energia libera per la reazione di riduzione di Nb2O5

METODO DELL’ARCO ELETTRICO

Questo nuovo metodo è stato introdotto nel sito di Araxa dalla società CBMM nel

1994:

- carica di base (tonnellate): pirocloro 12, Al 3, Fe 2;

- fondenti: calce 240 kg.

Questa metodologia differisce leggermente dalla precedente, essendo l’ematite

sostituita da polvere di ferro. Si utilizza un forno ad arco da 4.25 MVA con 3

elettrodi di grafite che sono immersi nella miscela di reazione. Il ciclo dura circa 1.5

ore e produce 7.2 tonnellate di FeNb e 10 tonnellate di scorie. Le scorie sono colate

in acqua con il rapporto di 10 tonnellate per 30 m3 d’acqua. Il crogiolo è inclinato ed

il ferroniobio viene colato in lingottiere in ghisa (Fig.11). I fumi sono filtrati per

eliminarne le polveri. Le qualità di ferroniobio sono identiche per i due metodi. In

20

questa fase, è disponibile del ferroniobio standard (dal 65 al 70% in massa Nb).

Questo ferroniobio è prodotto soprattutto dalle società brasiliane CBMM, Catalao e

Niobec del Quebec.

Fig.11 – Colata nelle lingottiere in ghisa

CLORURAZIONE

I cloruri di niobio e di tantalio hanno una leggera differenza fra le temperature

d’ebollizione, che sono rispettivamente di 249°C e 239°C, cosa che permette la loro

separazione. Tenuto conto della forte reattività di questi cloruri, la distillazione deve

effettuarsi in assenza di aria. La clorazione del ferroniobio standard, la distillazione

dei cloruri ottenuti e la separazione del TaCl 5 possono essere anche usate per la

produzione d’ossido puro con l’ossidazione dei cloruri. L’ossido di niobio prodotto

da questo metodo segue anche la via di riduzione alluminotermica in presenza

d’ossido di ferro per la produzione di un ferroniobio ad alta purezza.

21

Fig.12 - Schema a blocchi della clorurazione

PREPARAZIONE DEL NIOBIO E DELLE LEGHE

NIOBIO METALLO

Il pentossido di niobio è la materia prima per la produzione di niobio metallo. È

derivato dal metodo di separazione tantalio/niobio, attuato dagli americani della

società Cabot ed i tedeschi della società H.C.Starck, con clorazione o nitrurazione del

ferroniobio dagli americani di Teledyne Wah Chang o attacco chimico del pirocloro

dal 1989 da parte dei Brasiliani di CBMM. La preparazione del niobio metallo è

realizzata con riduzione alluminotermica del pentossido di niobio. La riduzione del

pentacloruro di niobio o la sua elettrolisi praticamente non sono più usate.

22

RIDUZIONE

L’ossido di niobio (Nb2O5) è ridotto dall’alluminio in un crogiolo di grafite

utilizzando un iniziatore. Il niobio prodotto da CBMM contiene ancora fino al 3.5%

d’alluminio, da 4000 a 6000 ppm d’ossigeno, 200 ppm d’azoto e 40 ppm d’idrogeno.

Un’altra via di riduzione è quella che utilizza il pentacloruro di niobio (NbCl 5). Il

cloruro di niobio, ottenuto con clorazione dell’ossido o del ferroniobio, è purificato

con distillazione e ridotto dal magnesio secondo il metodo Kroll. Questo metodo è

stato messo a punto dall’ingegnere lussemburghese Kroll per il trattamento del

titanio, poi, una volta adattato al niobio, è utilizzato dalla società Toho per la

riduzione di NbCl5. La composizione finale del metallo è: Nb 98%, Mg < 0.5%, Fe <

0.5%, N2 < 0.5% e O2 < 0.5%.

NITRURAZIONE

La nitrurazione del ferroniobio permette anche di produrre l’ossido di niobio che è

in seguito ridotto dall’alluminio: questo metodo messo al punto ed utilizzato dalla

società Teledyne Wah Chang che utilizza del ferroniobio ad alta purezza come

materia prima. Il ferroniobio è messo in contatto con idrogeno alla temperatura

ambiente. La reazione d’idrurazione che avviene indebolisce la ferro-lega al punto di

frammentarlo in polvere fine (granulometria 0.05 a 1.5 mm). Questa polvere è ridotto

a 100 µm per subire una nitrurazione a 1200°C che dura dalle 15 alle 20 ore. Una

lisciviazione di 4 ore con HCl 2N, scioglie in modo selettivo il nitruro di ferro,

eliminandone fino al 97%. Alla fine Il nitruro di niobio viene ossidato.

ELETTROLISI

L’elettrolisi di sali fusi di niobio è stata realizzata soltanto in fase pilota e non

industrializzata: in Belgio da Hoboken a partire da fluoroniobati ed in Francia da

Cezus su cloruri.

23

PURIFICAZIONE

Tutti i metodi precedenti conducono ad un niobio impuro, in polvere, in aghi o in

spugna. La temperatura di fusione elevata di questo metallo e la sua forte reattività ad

alta temperatura con i gas richiede, generalmente, un trattamento in un forno a

bombardamento elettronico. I principali produttori di niobio (CBMM, Heraeus e

Cabot) utilizzano questa tecnologia. Permette di liberarsi dalle impurità come

l’alluminio, i metalli alcalino-terrosi ed i gas. In funzione della purezza richiesta

possono essere necessarie molte fasi di fusione. I lingotti prodotti pesano circa 650 kg

e contengono in massa: Al < 20 ppm; O2 < 100 ppm; N2 < 50 ppm; H2 < 10 ppm.

LEGHE

NIOBIO-NICHEL

Questa lega è elaborata con alluminotermia in un crogiolo di rame raffreddato ad

acqua. La miscela di base si compone di Nb2O5, di polvere d’alluminio e nichel e di

agenti flussanti. Un iniziatore di reazione inizia il ciclo. La società Reading Alloys

produce questa lega utilizzando cariche di 50 kg. La lega niobio-nichel è utilizzata

come lega madre per l’elaborazione di superleghe sotto vuoto (IN718 di Inco).

Fig.13 - Diagramma di fase Nb-Ni

24

NIOBIO-TITANIO

Con la combinazione niobio e titanio si ottengono le leghe superconduttrici. Il

titanio ed il niobio, sotto forma di polveri sono mescolati e compressi per essere fusi

nella forma dell’elettrodo che sarà poi consumato in un forno a bombardamento

elettronico. I cicli di fusione devono essere ripetuti molte volte per avere la massima

omogeneità. Tuttavia, l’esattezza della percentuale di titanio è difficile da garantire

nel lingotto e varia dal 46 a 48.5%. L’utilizzo di polveri di titanio e di niobio con

granulometria da 1 a 5 mm, compresse isostaticamente e fuse nel forno a

bombardamento, permette di ottenere purezze più elevate ed una migliore

omogeneità.

Fig.14 - Diagramma di fase Nb-Ti

PREPARAZIONE DEGLI OSSIDI

La qualità degli ossidi ha conosciuto un netto miglioramento grazie al

perfezionamento del metodo idrometallurgico. Alla H.C.Starck, dal 1980 al 1990, il

tasso di impurezze metalliche di Ta2O5 è passato da 1350 a 22 ppm in massa. Questi

miglioramenti sono stati ottenuti grazie a:

25

- una migliore conoscenza del metodo d’estrazione per solvente;

- un più grande controllo dei flussi di materie, delle concentrazioni e dell’acidità;

- l’utilizzo con i reattori di materiali più resistenti alla corrosione.

La produzione di ossidi ad alta purezza, destinati alle applicazioni ottiche, come la

sintesi di cristalli per l’optoelettronica, segue, da parte sua, un metodo proprio: il

processo di clorazione e la distillazione successiva dei cloruri, quindi l’idrolisi e la

calcinazione del residuo.

PREPARAZIONE DEI CARBURI

I metodi per ottenere i carburi di niobio sono diversi:

I carburi sono preparati con riduzione carbotermica degli ossidi secondo la

reazione endotermica:

Ta(Nb)2O5 + 7C 2Ta(Nb)C + 5CO

Agli ossidi, puri o miscelati, conformemente alle proporzioni desiderate, è

aggiunto del carbon black. L’insieme è omogeneizzato e riscaldato, la reazione

endotermica si verifica tra 1400 °C e 1800 °C sotto argon o sotto vuoto. Un ultimo

trattamento sotto vuoto è effettuato per eliminare le impurezze. Dalla

granulometria e dalla purezza delle polveri iniziali dipenderanno la granulometria e

la purezza finali dei carburi.

Le polveri di tantalio trattate con idrurazione e frammentazione possono essere

anche carburati secondo la reazione esotermica:

Ta(H) + C TaC + 1/2 H2

La produzione di polveri molto fini di TaC o NbC è realizzata via plasma con

riduzione dei cloruri tramite metano e idrogeno. Questa tecnologia è anche

sviluppata per la deposizione chimica in fase vapore (CVD) di TaC o di NbC.

Per via liquida, si può prevedere l’utilizzo di carburi solubili in sali fusi che

reagiscono con i cloruri di Ta/Nb secondo la reazione:

2Ta(Nb)Cl5 + CaC2 + 4Ca Ta(Nb) C + 5CaCl2

26

Reazioni di carburazione in un metallo liquido, inizialmente una ferro-lega,

permettono di ottenere eccellenti soluzioni solide di carburi di tantalio, di niobio e

di altri carburi (WC, TiC) che contengono poche impurità d’ossigeno o d’azoto. Il

recupero con dissoluzione della ganga metallica tuttavia non è ancora

perfettamente risolto.

BILANCIO ENERGETICO DELLA PRODUZIONE

Una valutazione del contenuto energetico per la produzione di Nb integra tutte le

tappe della loro elaborazione:

- estrazione mineraria;

- concentrazione (frantumazione, selezione magnetica e gravimetrica, flottazione);

- trattamenti chimici (attacco chimico e separazione);

- riduzione (alluminotermica o sodiotermica);

- raffinazione (forno a bombardamento elettronico).

I calcoli di contenuto energetico sono stabiliti per il ferroniobio, a partire dal

pirocloro, per il niobio, a partire da minerale metallifero, eccetto il pirocloro (tab.3).

FeNb

Nb

PROCESSO

%

GJ/t

%

GJ/t

Estrazione

2,1

3,55

10,2

37,49

Concentrazione

12,3

21,09

4,3

15,65

23,6

87,21

Trattamenti chimici

Riduzione

85,6 147,02 41,1 151,80

Raffinazione

Totale

20,8

171,66

76,50

368,65

Tab.3 – Energia necessaria ai processi di elaborazione

27

La differenza nel settore minerario a favore del niobio si spiega con la sua forte

concentrazione nei giacimenti di pirocloro. L’importanza della post-concentrazione

nel caso del ferroniobio è legata all’utilizzo della flottazione. I calcoli che implicano

scorie di stagno povere in Ta e Nb permettono di eliminare quasi i costi minerari, ma

si deve prendere in considerazione il trattamento metallurgico (forno ad arco), il suo

consumo può essere stimato in 25 GJ/t di metallo. Riassumendo, la differenza in

consumo d’energia rispetto al minerale metallifero è di meno del 10% a favore delle

scorie. L’utilizzo di scorie ricche in Ta e Nb porta il guadagno energetico fino dal 10

al 20%.

APPLICAZIONI COMMERCIALI

Come si vede dal grafico in Fig.15, l’elaborazione degli acciai rappresenta la

principale applicazione del niobio:

Fig.15 - Percentuali d’utilizzo del Niobio nelle principali applicazioni

NIOBIO

Reattività: - è molto reattivo, se esposto all’aria forma un ossido estremamente stabile

che migliora la sua resistenza a corrosione;

- è rapidamente disciolto dall’acido fluoridrico e dall’acido nitrico;

28

- sopra i 200°C reagisce esotermicamente con il cloro, il bromo e il

tetracloruro e il tetrafluoruro di carbonio.

Lavorabilità: in generale, il niobio tende a formare truciolo.

Formatura: il niobio, a causa del suo basso indice d’incrudimento può essere formato

e stampato pur facendo attenzione a una corretta lubrificazione (tende a

incediarsi).

Saldabilità: la saldatura TIG è il metodo preferito per il niobio, la zona di saldatura

però deve essere coperta dal gas inerte sia sulla faccia di saldatura che

sulla faccia opposta.

Forgiatura, calandratura: il niobio può essere forgiato a temperatura ambiente

partendo dai lingotti.

Il niobio è considerato come un materiale biocompatibile, non tossico e per questo

è utilizzato nel settore medico.

TARGET

I target di niobio sono in primo luogo utilizzati per la deposizione via sputter del

pentossido di niobio. I film così ottenuti sono usati come rivestimenti antiriflesso per

applicazioni che vanno dai vetri per l’architettura, alle lenti e ai filtri. Poiché le

impurezze nei target possono rovinare le proprietà ottiche del Nb 2O5, il grado di

purezza dei target, rispetto al niobio commerciale, deve essere molto elevato (tab.4).

Le billette di niobio necessarie alla produzione dei targets sono ottenute tramite

affinamento elettronico dei lingotti.

29

Fig.16 - Billette di niobio per target

Impurities (ppm) Sputtering grade niobium Commercial grade niobium

Fe

<20

<100

Ni

<25

<50

Cr

<5

<10

Cu

<5

<10

Zr

<50

<200

Si

<30

<50

Ta

<400

<3000

W

<50

500

Mo

<50

<500

Na

<3

<10

Li

<5

<10

K

<3

<10

U

<0.1

<10

Th

<0.1

<10

C

<40

<100

O

<150

<200

Tab.4 – Impurezze contenute nel niobio target grade e nel commercial grade

30

GIOIELLI

La proprietà che rende il niobio interessante anche nel campo della gioielleria è la

capacità di dare colori durevoli, permanenti e iridescenti. Questi colori sono ottenuti

riscaldando o anodizzando selettivamente la superficie del metallo: più è elevata la

tensione di anodizzazione, più elevato sarà lo spessore dell’ossido.

Lo strato di ossido trasparente che si forma ha un alto indice di rifrazione e quando

è colpito dalla luce, dipendentemente dal suo spessore, produce per interferenza una

vasta gamma di colori. Questi possono andare da quelli più brillanti come il fucsia e

il porpora a colori più tenui come il verde e il turchese. Anche con il titanio si

possono ottenere buoni risultati però solo dopo averlo pretrattato con acido

fluoridrico o acido nitrico mentre il niobio può essere “colorato” direttamente.

Oltre alle proprietà cromatiche, il niobio è usato anche per la produzione di

diamanti sintetici.

31

Fig.17 - Esempi delle variazioni cromatiche nel Niobio

FERRONIOBIO

Il ferroniobio (Fe-60%Nb) usato come elemento in lega negli acciai permette di

aumentare la resistenza e la tenacità degli HSLA promuovendo la formazione di una

grana più fine, inoltre come elemento in lega permette di ottenere un buon risparmio

in peso.

Il consumo mondiale di ferroniobio è considerevolmente aumentato, passa da 7000

tonnellate nel 1970 a 21000 tonnellate nel 1994. È una lega ferrosa sempre più

utilizzata: la concentrazione media degli acciai al niobio è passata da 5 g/t nel 1965 a

40 g/t nel 1995. Il ferroniobio offre, dall’inizio degli anni ‘60, una garanzia ed una

regolarità d’approvvigionamento garantite dalla società brasiliana CBMM che non ha

mai dato problemi. I prezzi proposti sono sempre stati regolari e mai caotici. Questi

due elementi economici danno un vantaggio sul suo concorrente, il ferrovanadio, che

ha un approvvigionamento delicato (fonti sud-africane) e andamenti dei prezzi molto

fluttuanti.

Il ferroniobio è introdotto in due tipi di acciai: gli acciai microlegati (<0.01%), gli

acciai inossidabili (<1% di niobio).

ACCIAI MICROLEGATI

32

Il niobio del ferroniobio (qualità standard che contiene dal 65% al 70% di niobio),

introdotto negli acciai microlegati, agisce come raffinatore di grano con un’azione sul

carbonio libero, che precipita sotto forma di carburo di niobio (Fig.18). Gli acciai ad

alto limite d’elasticità HLE (o HSLA = High Strength Low Alloy) o microlegati

contengono tra lo 0.025% e il 0.05% di niobio. La produzione mondiale degli acciai

microlegati è valutata in 40-50 milioni di t/anno con uno sbocco soprattutto nelle

condutture. Quest’elasticità è anche sfruttata nelle costruzioni di piattaforme

petrolifere. Questi acciai offrono una buona attitudine alla formatura che l’industria

automobilistica utilizza per realizzare superfici piatte, ma anche per le ruote.

Fig.18 - Precipitati di NbC

Fig.19 - Meccanismi di rinforzo negli acciai HSLA microlegati

33

Fig.20 - Influenza della dimensione della grana cristallina

sulla resistenza degli acciai

ACCIAI INOSSIDABILI FERRITICI

Questi acciai contengono dallo 0.4% allo 0.7% di niobio. Il niobio migliora la

resistenza alla corrosione, in particolare a quella dovuta ai cloruri. Nell’industria

automobilistica si iniziano ad utilizzare, in particolare nei dispositivi di scappamento.

In Giappone, la durata dei sistemi di scappamento così passa da 20000 a 60000 km

grazie all’acciaio legato Nb + Ti (lega tipo AISI 409) ed all’acciaio Nb + Cu (lega

AISI 430). Tuttavia oggi sono ancora molto usati gli acciai rivestiti d’alluminio.

L’utilizzo sistematico di sistemi di scappamento che contengono questi acciai apre

un mercato potenziale molto importante per il niobio.

SUPERLEGHE

Circa 1500-2000 tonnellate di niobio sono utilizzati nell’elaborazione di

superleghe e di leghe ad alto tasso di niobio, Ni-Nb o eventualmente di un ferroniobio

ad alta purezza ottenuto a partire dagli ossidi. Il settore d’applicazione delle

34

superleghe riguarda i motori di aerei, le strutture di aeromobili (51% in massa dello

Space Shuttle), l’industria nucleare e la petrolchimica. Il problema è che come tutti

gli altri metalli reattivi, il niobio si ossida ad alta temperatura e quindi deve essere

protetto con dei rivestimenti: il tipo di rivestimento dipende dalla temperatura e dal

tipo di ambiente in cui la lega andrà a lavorare.

Fig.21 - Resistenza ad alta temperatura e a creep nelle leghe di Nb

Le superleghe sono preparate a partire da leghe niobio base nichel (718 (5-5.5%

Nb), la 706 (3% Nb) e la 625 (3.5% Nb) della società canadese Inco) o di ferroniobio

ad alta purezza ottenuto per riduzione del pentossido di niobio puro.

Nella lega Inco-718 il niobio è stato aggiunto per aumentarne la resistenza alle alte

temperature. Il meccanismo di rinforzo si basa sulla precipitazione durante il

trattamento termico nella struttura del nichel del composto intermetallico Ni 3Nb.

Anche se come rinforzo esistono altre alternative al niobio, questo è risultato l’unico

ad avare la capacità di evitare la rottura per strain-aging durante il montaggio dei

componenti finali e particolarmente durante la saldatura. Poiché il niobio fornisce una

risposta più lenta nell’invecchiamento, le parti possono rilassate termicamente prima

che si spezzino. Dagli anni ’80 è la più importante superlega utilizzata nei motori per

l’aviazione. Questo sviluppo è derivato dalla crisi africana del rifornimento del

cobalto che ha causato un grande aumento del prezzo di cobalto, di conseguenza, le

leghe a base cobalto, che erano alternative alla 718 non furono molto sviluppate.

Il niobio entra anche nell’elaborazione di altre superleghe:

35

- la 21S al 3% di niobio, base titanio, o la 2411 intermetallica con il 20% di niobio

per l’aeronautica, della società americana Timet;

- la C103 della società Howmet (con il 10% di niobio) e WC-3009 di Teledyne Wah

Chang (con il 30% di niobio) grazie al basso peso, alla sua alta resistenza

meccanica e all’ossidazione, nel range di temperatura 1095 °C-1370 °C, è

utilizzata per i reattori di aerei (ad esempio il Pratt & Whitney F100, utilizzato da

aerei ad alte prestazione come l’F15 e l’F16) e per gli ugelli dei motori a razzo.

Fig.22 - Proprietà meccaniche della lega C-103 ricristallizzata a 1315°C

Fig.23 - Sezione di un ugello di un motore a razzo forgiato

- la lega a base di Nb con l’1% di Zr combina una buona resistenza e tenacità, buone

capacità anticorrosione con un’eccellente lavorabilità. È usata:

36

o nei reattori nucleari come contenitori per le pasticche di combustibile grazie alla

sua resistenza al passaggio di neutroni (la sezione d’urto è piccola), alla buona

resistenza alla corrosione e ai danni causati dalle radiazioni. In alcuni casi lo

zirconio è aggiunto fino al 2.6%: l’alta resistenza di queste leghe permette l’uso

di pareti più sottili e viene utilizzata per i reattori nucleari dei sottomarini

dell’US-Navy e nelle guaine dei reattori nucleari ad acqua pesante del settore

canadese (Candu);

o come componente delle lampade a vapore di sodio o di magnesio ad alta

pressione;

o nei processi dove ci sono metalli liquidi nel range di temperatura 980°C1200°C;

o rivestimenti in fase vapore di Nb/Nb-1%Zr sull’acciaio inossidabile di tipo 316

migliora le prestazioni quando è utilizzato in molti processi dell’industria

chimica.

Tab.5 - Comparazione tra le proprietà meccaniche di Nb e Nb1Zr

- Le leghe C129Y e Cb-752: possiedono un’alta resistenza a trazione e a creep ad

elevata temperatura (maggiore della lega C-103), pur mantenendo una buona

37

lavorabilità e stabilità termica. È usata per il radome degli aerei supersonici, per gli

ugelli dei razzi e per turbine a gas.

Metal/alloy

Forging

Forging

Rolling

Reduction

temperature [°C] reduction [%] temperature [°C] between anneals

Nb

980 - 650

50 -80

315-205

Nb-1Zr

1200-980

50-80

315-205

C-103

1315-980

50

205

C129Y

1315-980

50

425

50 (break down)

90 (finish)

50 (break down)

80 (finish)

50 (break down)

65 (finish)

50 (break down)

65 (finish)

Tab.6 – Temperature di processo del niobio e di alcune sue leghe

Tab.7 - Proprietà meccaniche delle leghe di niobio @ RT

Category

Representative

Temperature

Ease of

Application

grades

range of

fabrication, cost

area

Excellent

Nuclear

fabricability,

reactors

application [°C]

Low

Nb-1%Zr

980-1200

strength

low cost

Medium

C-103

strength

(Nb-10Hf-1Ti)

980-1315

Excellent

Aerospace

fabricability,

industry

intermediate cost

38

High

C129Y

strength

980-1315

Difficult to

Aerospace

(Nb-10W-10Hf-

fabricate, high

industry

1Y), Cb752

cost

(Nb-10W-2.5Zr)

Tab.8 – Tabella riassuntiva delle superleghe di Nb e a base Nb

Fig.24 - Rilassamento degli sforzi per creep nelle leghe di niobio

Tab.9 - Modulo elastico e conducibilità termica delle leghe di Nb

39

SUPERCONDUTTORI

La superconduzione elettrica nel niobio puro si ha alla temperatura critica di 4.2 K

(elio liquido). L’utilizzo di leghe di niobio permette di raggiungere temperature di

superconduzione più elevate, senza eguali negli altri metalli e leghe, che possiedono

temperature critiche più basse. I superconduttori sono attualmente utilizzati come

magneti per sviluppare induzioni molto elevate. Sono essenziali per gli acceleratori di

particelle (campi magnetici intensi, gusci superconduttori) e gli apparecchi medici

come l’NMR (risonanza magnetica nucleare).

Oltre al niobio puro le leghe comunemente usate sono:

- il Nb-Zr, il Nb-7.5Ta;

- la lega Nb-47Ti al 47% di niobio è la più utilizzata, poiché è utilizzabile per deboli

campi magnetici (< 9 tesla);

- la lega intermetallica Nb3Sn è utilizzata per induzioni ancor più elevate. La sua

temperatura critica è di 18.2 K ma presenta l’inconveniente di essere fragile.

Un magnete superconduttore è composto da una bobina di cavo costituito da

migliaia di filamenti di lega di niobio che vengono estrusi e inseriti in una matrice di

rame (Fig.29).

40

Fig.25 – Schema di produzione di un moderno superconduttore NbTi

Fig.26 - Foto effettuate tramite un microscopio elettronico a scansione (SEM) su un filo multifilamentare di

Nb3Sn prodotto tramite la tecnica Powder-in-Tube (PIT) da SMI

Il consumo mondiale di leghe superconduttive è valutato a 100 t/anno di cui la

metà per le attrezzature mediche.

41

RIVESTIMENTI

Il niobio e le sue leghe sono rivestite per prevenire l’ossidazione ad alte

temperature (T>425°C). I primi rivestimenti erano basati sulle tecniche CVD ma

davano problemi per la transizione duttile-fragile del metallo e portavano a

distorsioni. In seguito, per superare questi problemi, sono stati messi a punto

rivestimenti complessi di alluminuri e di siliciuri (Si-20Cr-20Fe).

OSSIDO DI NIOBIO: APPLICAZIONI OLTRE LA METALLURGIA

OTTICA

L’ossido di niobio gioca un ruolo importante nell’industria ottica poiché migliora

significativamente l’indice di rifrazione dei sistemi ottici. Questo significa che lenti

contenenti niobio, seppur più sottili e più leggere, offrono lo stesso potere correttivo

delle lente senza ossido di niobio. Per le persone che portano gli occhiali è un grande

miglioramento perché questo consente di utilizzare aste e in genere montature più

piccole e leggere.

Fig.27 - Lenti con ossido di niobio

ELETTRONICA

Il pentossido di niobio utilizzato in elettronica è sempre di grande purezza (99.8%).

È un costituente essenziale delle lenti delle videocamere e delle fotocamere. Niobati

di piombo-magnesio (Pb3MgNb2O9, prodotto con l’idrossido di niobio di purezza

99.8%) è un’elettroceramica che entra nella composizione dei condensatori per i

circuiti elettronici sotto forma di sinterizzati. Niobati di litio (LiNbO3, preparato con

42

ossido di purezza 99.95%) è utilizzato in optoelettronica: sotto forma di cristalli,

trova applicazioni come filtri ottici, trasduttori ad alta temperatura, rivelatori di flusso

di radiazione, memorie olografiche, convertitori di frequenza e dispositivi

d’orientamento laser.

L’etossido di niobio (Nb(OC2H5)5) è un nuovo e conveniente precursore nella

produzione del pentossido. Questo materiale è un prodotto liquido che può essere

utilizzato e nei sistemi per deposizione in fase vapore e può essere facilmente

idrolizzato o pirolizzato per formare film di ossido. L’etossido del niobio è un liquido

giallo-arancione, un po’ viscoso alla temperatura ambiente, è solubile nella maggior

parte dei solventi organici ma è molto sensibile all’umidità; dall’idrolisi si ottiene

Nb2O5.

Gli ossidi di niobio sono usati come film molto sottile in ottica e nelle applicazioni

come semiconduttore. Gli Nb(OC2H5)5 inoltre sono stati usati nei sistemi di

deposizione chimica a bassa pressione (LPCVD) per produrre film su una grande

superficie. Questo processo si sta sviluppando per la produzione di dispositivi di

memoria avanzati a semiconduttore metallo-ossido (MOS) e di RAM di tipo

dinamico (DRAM).

Le polveri di ossido di niobio sono state recentemente utilizzate per la produzione

di condensatori elettrolitici allo stato solido.

Fig.28 - Polveri di niobio a diversi ingrandimenti

43

I condensatori al niobio hanno qualità e prestazioni equivalenti a quelli di tantalio

(già utilizzati da molti anni) ma offrono numerosi vantaggi tra qui una maggiore

miniaturizzabilità ed, essendo le riserve di niobio stimate in più di 100 volte quelle di

tantalio, la possibilità di avere una fornitura più stabile e duratura nel tempo (grande

vantaggio per la produzione di massa). Inoltre, usando come elettrolita un polimero

conduttivo appropriato, si riescono ad ottenere bassi livelli di ESR (Equivalent Series

Resistance) come richiesto oggi dai clienti.

Fig.29 - Condensatori elettrolitici

Tab.10 - Confronto fra le costanti dielettriche di diversi materiali

UTENSILI

Negli utensili da taglio l’ossido di niobio è utilizzato in miscela con il carburo di

tantalio (proporzione di NbC tra 10 e 40%) o con i carburi di tungsteno e di titanio

(proporzione di NbC < 10%). La concentrazione media negli utensili è in genere

inferiore al 3%.

44

TABELLA RIASSUNTIVA SULLE APPLICAZIONI DEL NB E DELLE SUE LEGHE

Prodotti

Applicazioni

Proprietà

HSLA Ferro-

Acciai HSLA e acciai inox nelle Raddoppio di resistenza e

niobio

pipelines per gas e petrolio, telaio tenacità per affinamento della

(~60%Nb)

di autoveicoli, componenti

grana;

architettonici, scafi delle navi,

Riduzione di peso.

binari ferroviari, utensili.

Nb2O5

Produzione di niobato di litio per Alto indice di rifrazione;

i filtri acustici;

Alta costante dielettrica;

Lenti di videocamere e

Aumenta la trasmittanza della

fotocamere;

luce.

Rivestimenti su vetro per i

monitor dei computers;

Condensatori ceramici.

NbC

Utensili da taglio.

Ridotta deformazione al alta

temperature;

Controllo nella crescita del

grano.

Polveri di Nb

Condensatori elettrolitici per

Alta costante dielettrica;

circuiti elettronici.

Stabilità dielettrica dell’ossido.

Niobio

Sputtering targets;

Formazione di film di ossido e

metallico

Apparecchiature per l’industria

nitruri;

(lastre, fogli,

chimica.

Aumento nella resistenza ad alta

cavi, barre,

temperatura, alla corrosione,

tubi)

all’ossidazione, al creep;

Limitata erosione ad alta

temperatura;

Leghe Nb-Ti,

Magnetic resonance Imaging

La resistenza elettrica dei fili di

45

Nb-Sn

(MRI);

lega decade a zero per

Accumulatori energetici;

temperature prossime a quella

Treni a levitazione;

dell’elio liquido (-268.8°C).

Magnetic Hydrodynamic

Propulsion (MHP);

Acceleratori di particelle;

Generatori per fusione nucleare,

Nb-1Zr

Lampade a vapore di sodio o

Resistenza alla corrosione,

magnesio;

fissaggio dell’ossigeno,

Apparecchiature per l’industria

resistenza all’infragilimento.

chimica.

Vacuum-grade

Palette delle turbine;

Aumento nella resistenza ad alta

Ferroniobio e

Leghe e superleghe del tipo

temperatura, alla corrosione,

Nichelniobio

Inconel.

all’ossidazione, al creep.

Limitata erosione ad alta

temperatura.

RICICLO

Nel riciclo degli acciai, il niobio, che vi è in gran parte diffuso, non è recuperato

come tale.

Poiché non vi è stata un’estrazione mineraria significativa fino alla fine degli anni

’50, era importante per Monico Alloys riciclare gli scarti di niobio e delle leghe di

niobio. Gli scarti, una volta riciclati, erano utilizzati per apparecchiature high-tech

come ad esempio le strutture aerospaziali del programma della NASA “Gemini”.

Oggi è recuperato solo il 12% del niobio contenuto nelle superleghe o nelle leghe a

base niobio. L’importanza delle risorse naturali di niobio e la grande dispersione del

niobio negli acciai non contribuiscono ad aumentare la ricerca per il recupero.

46

ASPETTI BIOLOGICI

I composti del niobio sono abbastanza rari da incontrare nella quotidianità; sono

tuttavia tossici e dovrebbero essere maneggiati con la necessaria cautela. La polvere

di niobio metallico irrita la pelle e gli occhi, se inalata può irritare le mucose e rimane

a lungo nei polmoni e in un secondo momento nelle ossa interferendo con il calcio

come attivatore dei sistemi enzimatici. Nei test di laboratorio su cavie si è visto che

l’inalazione del nitruro di niobio e/o del pentossido per concentrazione di 40 mg/m 3

porta a lacerazioni nei polmoni. Non ha effetti corrosivi o cancerogeni.

Sull’ambiente il niobio e le sue leghe non hanno un ruolo biologico conosciuto.

ASPETTI ECONOMICI

Il mercato più grande del niobio è l’Europa che nel 2001 consuma 10000 tonnellate

di Nb2O5 (30% della domanda mondiale). Gli altri grandi mercati sono gli USA e il

Giappone con una richiesta di 6000 tonnellate di Nb2O5.

Nel 1999 la produzione mineraria di niobio è stata di 18500 tonnellate gran parte

prodotte in Brasile (16000 tonn) e in Canada (2300 tonn). Il mercato del niobio è in

fase perfetta con il mercato mondiale dell’acciaio di cui segue le fluttuazioni. Il

ferroniobio conosce una grande stabilità dei prezzi grazie al controllo del mercato da

parte dei Brasiliani. Il prezzo è circa 15 $US per chilogrammo di niobio contenuto nel

ferroniobio standard al 65% di Nb. Il niobio metallo costa tra 25 e 35 $US/kg (per

purezze superiori al 99.8% il prezzo è 400 $US/kg) mentre il pentossido costa circa

20 $US/kg.

CONCLUSIONI

Questo metallo refrattario, in relazione con i due secoli che li separano dalla

scoperta, è un metallo nuovo. È apparso nel nostro quotidiano soltanto negli anni ‘70

47

e la cronistoria industriale è dunque breve. Benché il consumo sia stabilizzato da

quello dell’acciaio, comunque offre prospettive importanti e tecnologicamente

stimolanti: i superconduttori, le superleghe, la microelettronica, l’optoelettronica. Il

consumo a medio-lungo termine potrà soltanto crescere, in particolare nei paesi

emergenti del Sud-Est asiatico e dell’Europa dell’Est, ma comunque le risorse sono

adeguate a questa crescente domanda.

48

BIBLIOGRAFIA

Gupta C.K. – Extractive metallurgy of niobium, tantalum, and vanadium

International Metals Reviews, vol.29, n.9

Korinek G. – The tantalum and niobium industry: an overview TIC Bulletin, n.80

http://www.webelements.com

http://www.ktf-split.hr/periodni/en/

http://www.tanb.org

http://www.us.cbmm.com.br

http://www.wahchang.com

http://w1.cabot-corp.com

http://www.hcstarck.com

http://www.monicoalloys.com

http://www.cerac.com

http://environmentalchemistry.com/

http://www.lapidaryjournal.com/

http://www.suppliersonline.com/

http://www.roskill.com

49