Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

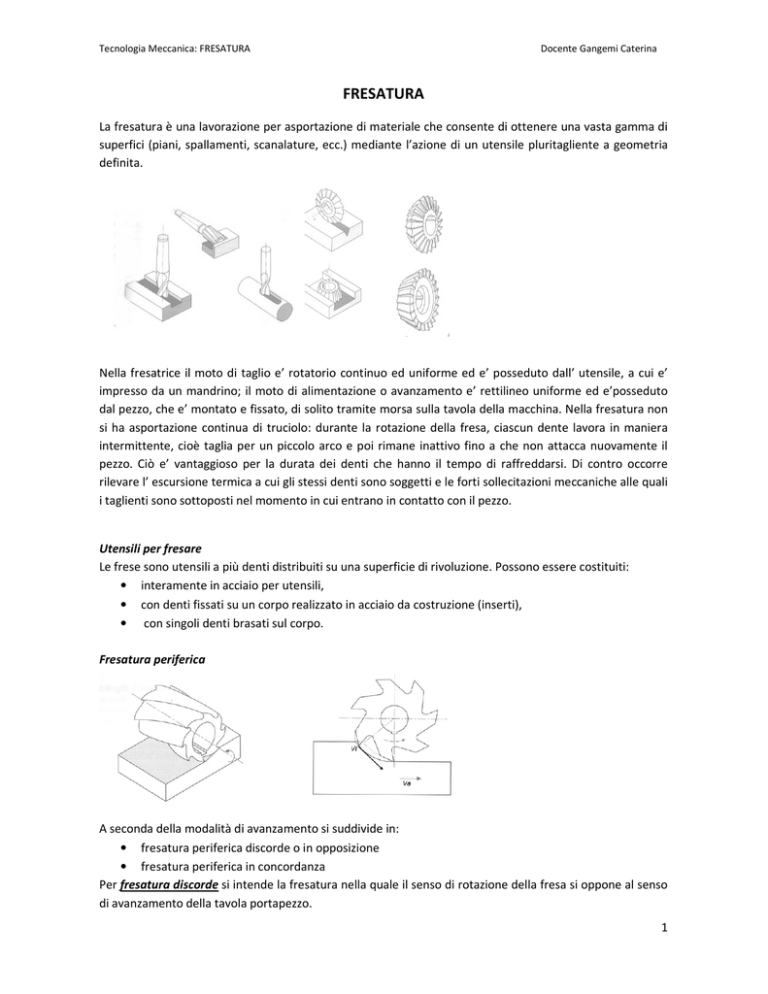

FRESATURA

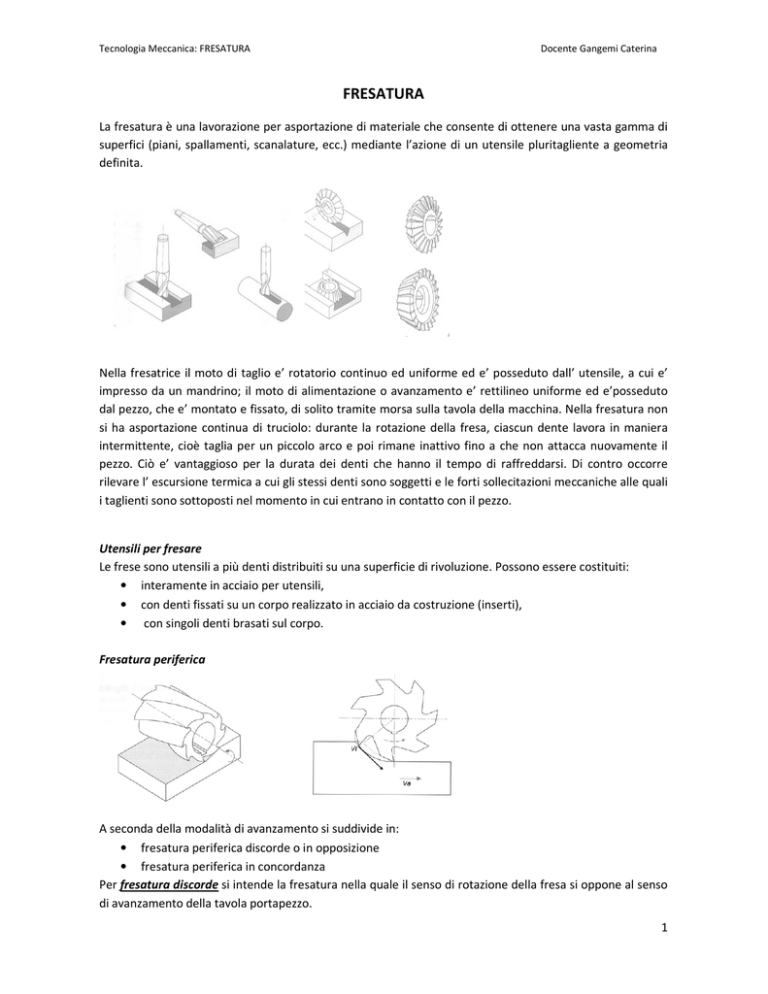

La fresatura è una lavorazione per asportazione di materiale che consente di ottenere una vasta gamma di

superfici (piani, spallamenti, scanalature, ecc.) mediante l’azione di un utensile pluritagliente a geometria

definita.

Nella fresatrice il moto di taglio e’ rotatorio continuo ed uniforme ed e’ posseduto dall’ utensile, a cui e’

impresso da un mandrino; il moto di alimentazione o avanzamento e’ rettilineo uniforme ed e’posseduto

dal pezzo, che e’ montato e fissato, di solito tramite morsa sulla tavola della macchina. Nella fresatura non

si ha asportazione continua di truciolo: durante la rotazione della fresa, ciascun dente lavora in maniera

intermittente, cioè taglia per un piccolo arco e poi rimane inattivo fino a che non attacca nuovamente il

pezzo. Ciò e’ vantaggioso per la durata dei denti che hanno il tempo di raffreddarsi. Di contro occorre

rilevare l’ escursione termica a cui gli stessi denti sono soggetti e le forti sollecitazioni meccaniche alle quali

i taglienti sono sottoposti nel momento in cui entrano in contatto con il pezzo.

Utensili per fresare

Le frese sono utensili a più denti distribuiti su una superficie di rivoluzione. Possono essere costituiti:

• interamente in acciaio per utensili,

• con denti fissati su un corpo realizzato in acciaio da costruzione (inserti),

• con singoli denti brasati sul corpo.

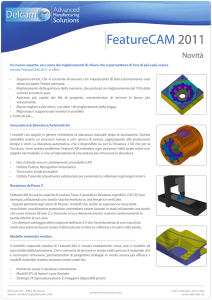

Fresatura periferica

A seconda della modalità di avanzamento si suddivide in:

• fresatura periferica discorde o in opposizione

• fresatura periferica in concordanza

Per fresatura discorde si intende la fresatura nella quale il senso di rotazione della fresa si oppone al senso

di avanzamento della tavola portapezzo.

1

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

Il dente della fresa attacca il pezzo in lavorazione sulla superficie già fresata, strisciando su di essa e, quindi,

usurandosi. Nel contempo, comprimendo il materiale, ne determina un incrudimento.

Lo spessore del truciolo cresce gradatamente, ha la forma di una virgola di spessore variabile, inizialmente

nullo raggiunge il valore massimo quando il dente esce dal pezzo per cui quando l’utensile lascia la presa

del pezzo la forza di taglio è massima (forza massima quando lo spessore è massimo).

Durante tale fresatura il tagliente nella parte iniziale striscia sulla superficie, vince la resistenza del

materiale ed inizia a tagliare. Ricapitolando tutto ciò comporta:

1. vibrazioni della macchina e distacco del pezzo dalla macchina (dovuti alla forza verticale verso

l’alto),

2. elevati sforzi di taglio,

3. eccessivo riscaldamento del tagliente,

4. usura del dente della fresa,

5. incrudimento del pezzo.

Per fresatura concorde si intende la fresatura nella quale il senso di rotazione della fresa e’ nello stesso

senso dell’avanzamento della tavola portapezzo.

Il dente della fresa attacca il pezzo sulla parte alta della superficie in lavorazione, dove lo spessore e’

massimo e dove, quindi, e’ sottoposto alle maggiori sollecitazioni.

Durante tale fresatura quindi, il tagliente inizia a tagliare i modo netto dalla parte a sezione maggiore (non

vi è strisciamento ma urto) lo spessore del truciolo decresce. Tutto ciò comporta:

1. assenza di strisciamento,

2. buona finitura superficiale

2

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

3. ridotto riscaldamento del pezzo e del tagliente

4. potenza assorbita minore e minori sforzi di taglio

5. stabilità del bloccaggio del pezzo (forza verticale verso il basso).

Fresatura Frontale

L’asse della fresa è perpendicolare al piano di lavoro, le condizioni di taglio sono migliori rispetto alla

fresatura periferica in quanto, tutti i denti lavorano su un piano generando un truciolo costante dall’attacco

all’uscita.

Vi sono più denti in presa contemporaneamente e questo permette l’uso di una profondità di passata ed

avanzamenti maggiori, aumentando la produttività. Se si analizza il modo in cui lavora la fresa frontale, si

può osservare, che durante l’avanzamento, un certo numero di denti lavorano muovendosi nella stessa

direzione del moto(concordanza), mentre altri asportano il materiale muovendosi in direzione opposta a

quella di avanzamento (discordanza).

Vantaggi della Fresatura frontale vs periferica

Nella fresatura frontale:

• lo spessore del truciolo è pressoché costante con assenza di vibrazioni.

• Maggior numero di denti in presa con lavorazione più uniforme.

Parametri di taglio per fresare

Anche nella Fresatura i parametri di taglio sono la profondità di passata, l’ avanzamento e velocità di taglio.

La velocità di taglio, la velocità di avanzamento e la profondità di passata debbono essere scelte in modo

che nelle lavorazioni di sgrossatura si possa utilizzare la massima potenza disponibile.

−

Scelta della profondità di passata

In sgrossatura è opportuno diminuire la velocità di taglio ed aumentare la sezione di truciolo cosicché possa

aumentare la durata del tagliente. Per quanto riguarda la profondità di passata si può assumere:

per la sgrossatura:

• profondità di passata p= 2 a 5mm

• massimi valori di avanzamento e valori minimi di velocità di taglio;

3

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

mentre per la finitura :

• profondità di passata pochi decimi di millimetro circa p= 0,3-0,5 mm

• minimi valori di avanzamento e valori massimi di velocità di taglio

−

scelta dell’avanzamento

l’ avanzamento e’ bene che sia alto nella sgrossatura e basso nella finitura. Normalmente si può assumere

un valore di a = 0,5 a 1 mm/giro. Il valore dell’ avanzamento deve essere determinato in modo da sfruttare

razionalmente la fresa senza sovraccaricare i denti, il che pregiudicherebbe la durata dei taglienti e la

finitura superficiale del pezzo.

1. Avanzamenti troppo bassi rendono difficile la penetrazione dei denti e determinano lo

scivolamento dei taglienti sulla superficie del pezzo con conseguente aumento di temperatura ed

usura della fresa.

2. Avanzamenti troppo alti possono generare sollecitazioni eccessive sui denti con usura per

craterizzazione e possibile rottura dei taglienti.

Quando si voglia una buona finitura superficiale e’ conveniente ridurre al minimo l’avanzamento e la

profondità di passata.

−

Scelta della velocità di taglio

la velocità di taglio va scelta in funzione del materiale dell’utensile e del materiale da lavorare.

4

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

Una corretta scelta deve tener conto della durata del tagliente, dell’uso o meno del refrigerante e della

quantità di truciolo da asportare (sgrossatura o finitura)

I valori riportati nelle tabelle si riferiscono a frese con durata di circa 8 ore e con uso di refrigerante

abbondante. Nel caso di lavorazione concorde i valori della velocità di taglio possono essere incrementati

fino ad un valore doppio.

5

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

Ulteriori considerazioni sulle forze agenti in fresatura periferica

6

Tecnologia Meccanica: FRESATURA

Docente Gangemi Caterina

7