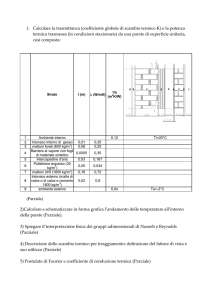

1 2 3 . 0 1 2

Elicottero termoelettrico

© by Horst Wagner

Cenno:

Lavorando con i kit della OPITEC, una volta ultimati, non si

tratta in primo luogo di oggetti con caratteristiche ludiche

oppure di utilizzo, oppure modelli di funzionamento che si

trovano normalmente in commercio, ma di sussidi didattici

per facilitare l'apprendimento e la verifica di concetti teorici.

I123012#1

1

Introduzione

È veramente affascinante quando scuotendo due contenitori riempiti uno con acqua fredda e l’altro con acqua

calda comincia a girare un motorino munito di elica.

Questa magia e anche altre le possiamo eseguire impiegando un componente Seebeck (componente termico)

quando un lato del componente viene riscaldato e l’altro raffreddato.

In genere questi componenti vengono denominati Peltier. In ogni caso in entrambi i casi si tratta di un componente ceramico comprendendo cristalli al bismuto e dadi al tellurio. Solamente i componenti Peltier vengono normalmente utilizzati per altri scopi. Utilizzando i componenti Peltier si alimentano i cavetti di collegamento con

corrente continua (per es. 8 V 3A come nel nostro caso) e poi succede una cosa strana e cioè:

Un lato del componente si riscalda fino a 60° e l’altro si raffredda a –5° e così abbiamo davanti una piccola

pompa di calore simile ad una utilizzata nelle borse frigorifero di camping oppure una che viene utilizzata per raffreddare strumenti scientifici.

Ma nel nostro caso il componente Peltier non viene utilizzato in questo modo alimentandolo con corrente elettrica ma noi vogliamo ricavare (produrre) energia elettrica.

Quindi dobbiamo proseguire in modo contrario:

Riscaldando un lato del componente e raffreddando l’altro il componente genera una tensione da 1-3 Volt e

10-500 mA a seconda della differenza di temperatura presente.

Nel nostro caso non dobbiamo girare una dinamo come per es. la dinamo della bicicletta. Simile al pannello solare non generiamo amo alcun rumore. Transformiamo in modo assai ecologico differenze di temperatura in

energia elettrica.

Perché al giorno d’oggi quasi nessuno conosce questo sistema per la produzione di energia elettrica e perché

questa tecnologia non viene sfruttata?

Bisogna citare diverse cause. Una è sicuramente la scarsa resa dei componenti termici conosciuti che riescono

a malapena a raggiungere poco più del 5% ed inoltre in genere sono assai costosi. Sono in corso alcuni progetti

scientifici che lasciano ben sperare che in tempi non lontani si riesca a produrre componenti più economici.

In seguito l’utilizzo di questa tecnologia che sfrutta differenze di temperatura (per es. il riciclaggio del calore che

viene generato nei processi di combustione e differenze di temperature naturali) potrebbe diventare interessante anche dal lato economico.

Siamo felici che già da subito siamo in grado di presentarvi questo sistema affascinante della produzione ecologica di corrente elettrica.

Spiegazione termini tecnici

Utilizziamo 3 diversi termini per il medesimo componente. Un componente Peltier è la stessa cosa come il componente termico oppure il componente Seebeck. Però il termine impiegato indica un ben determinato modo di

utilizzo.

Componente Peltier

Il componente viene alimentato con corrente elettrica ed in questo caso viene impiegato come pompa di calore e

serve per raffreddare.

Componente Seebeck oppure componente termico

In questo caso vengono generate delle differenze di temperatura sui lati della piastrina ceramica. Il componente

viene utilizzato come generatore di corrente elettrica.

2

I123012#1

La struttura di un componente Seebeck scoperto da T.J.Seebeck 1821

flusso di corrente

filo al costantana

punto saldatura 1

caldo

punto saldatura 2

freddo

flusso di corrente

filo di rame

strumento per misurare

schema dell’esperimento per spiegare il funzionamento dell’effetto Seebeck

Lo scienziato Thomas Johann Seebeck congiunse nell’anno 1821 tramite 2 saldature due metalli diversi in un

circuito elettrico. Quindi dopo aver riscaldato un punto di saldatura e raffreddato l’altro scoprì che nel circuito

elettrico c’era un passaggio di corrente. Se invece i due punti di saldatura avevano la stessa temperatura non

scorreva corrente. Questo fu il primo dei tre effetti termoelettrici e più tardi prese proprio il nome del suo scopritore “effetto Seebeck”. Su questo effetto si basano tutti i generatori termici nei quali vengono utilizzati materiali diversi.

Come sono costruiti i componenti Seebeck e come vengono impiegati?

Al posto di due diversi metalli che vengono saldati oggi vengono utilizzati componenti semiconduttori specificati

p- e n- al tellurio bismuto che hanno un rendimento molto più alto rispetto a due metalli. Solamente grazie a questi componenti negli anni 50 si riuscì ad ottenere una resa accettabile dei componenti termici.

Fino ai nostri giorni è rimasto il materiale più efficace per generare corrente elettrica utilizzando differenze di

temperatura (e per raffreddare). Si riesce a trasformare al massimo 5% della differenza di temperatura in corrente elettrica.

Oggigiorno vengono impiegati generatori termici in campi specifici come:

La sonda spaziale Galileo è talmente lontana dal sole in modo che i pannelli solari non riescano a produrre sufficiente energia e quindi un reattore atomico produce calore che viene raffreddato dal freddo spaziale. Pochi

sanno che pure gli oleodotti vengono controllati con termogeneratori. Gli impianti di controllo vengono alimentati

con corrente elettrica generata da questi termogeneratori.

Dal 1999 esiste pure un orologio che viene alimentato tramite questo sistema termoelettrico. La temperatura del

corpo produce sufficiente calore ed il piccolo componente termico viene raffreddato dalla temperatura ambiente.

Forse nuovi progressi scientifici nella costruzione di componenti termici lasciano ben sperare che la tecnica termovoltaica accanto a quella fotovoltaica possa cimentarsi ai vertici della produzione ecologica di energia.

Struttura di un componente Seebeck dotato di cristalli n e p di Bi2Te3

piastra di ceramica riscaldata (per es. 100°C)

piastra di rame

dotato n-Bi2Te3

dotato p-Bi2Te3

piastra di metallo alla temperatura ambiente

+

-

qui viene misurata la tensione Seebeck

Potrebbe essere sconcertante che nell’illustrazione schematica manchi il secondo punto di saldatura che invece

nel primo schema è ben evidenziato.

Spiegazione: collegando le due piastre di metallo tra di loro, che hanno la temperatura d’ambiente,

abbiamo il medesimo effetto di un punto di saldatura.

I123012#1

3

Nei componenti termici che si trovano in commercio (Peltier) vengono collegati vari componenti di base (in senso

termico parallelo in senso elettrico in serie)

Struttura di un componente termico composto di più componenti di base collegati in

parallelo (in senso termico parallelo in senso elettrico invece in serie)

-

+

-

+

-

+

p

n

p

n

p

n

+

-

+

-

+

-

+

-

lato caldo – ceramica

nastri di ceramica

lato freddo – ceramica

tensione termica

Funzionamento di un componente Seebeck spiegato in un esempio di una centrale

idroelettrica

1° Situazione: nessuna differenza nel dislivello

nessuna differenza

nel dislivello

120,0

l’acqua è ferma

il generatore non

produce corrente

contenitore di acqua 2

contenitore di acqua 1

Dato che tra i due contenitori non c’è dislivello non può scorrere l’acqua quindi non viene prodotta corrente.

La medesima situazione la riscontriamo se al componente Seebeck non abbiamo nessuna differenza di temperatura.

contenitore di

acqua 1

acq

ua s

dislivello

40,0

2° Situazione: dislivello tra i due contenitori

corr

e

il generatore produce corrente

contenitore di acqua 2

Qui non riscontriamo un circuito come nei circuiti elettrici ma il funzionamento è facilmente intuibile:

- nessun dislivello, acqua che non scorre e quindi nessuna energia elettrica

- dislivello, scorre l’acqua e quindi viene prodotta energia elettrica

Se trasferiamo questo principio sul “dislivello di temperatura” abbiamo capito il funzionamento dei generatori termici.

4

I123012#1

lato freddo

lato caldo

se ci sono differenze di temperatura scorre

corrente elettrica nei cavi di collegamento

componente termico (contenuto nel pacco materiale)

Come funziona il nostro elicottero termoelettrico?

Chi ha capito le nostre spiegazioni non avrà problemi nel capire il funzionamento dell’elicottero termoelettrico.

Anche nel nostro caso viene utilizzato un componente termico (Peltier). Questo componente viene riscaldato

dal di sotto dalla fiamma di un lumino a ca. 110°C e dall’altro lato raffreddato (radiatore) a ca. 70°. A causa della

differenza di temperatura viene generata una tensione elettrica di ca. 1,4 –2V e 100 mA. Tale tensione è sufficiente per azionare i due motorini. Ma siccome il componente termico produce soltanto corrente elettrica fintanto che si mantiene la differenza di temperatura, la durata del funzionamento del nostro modello è limitata.

Quando i due tubi (radiatore) sono riscaldati la differenza di temperatura viene a mancare e di conseguenza i

giri dei due rotori caleranno e il tono della sirena si attutisce.

Quindi bisogna spegnere il lumino per 10 minuti e raffreddare i tubi radiatori. Il componente Peltier montato è

resistente solamente a temperature fino a 140°C dopodiché i punti di saldatura si staccano. Esistono anche dei

componenti Peltier che resistono a temperature più alte di 140°C ma ciò avrebbe aumentato notevolmente il prezzo del modello.

Si possono prolungare i tempi di funzionamento inserendo nei tubi dell’ovatta bagnata. L’acqua riesce ad assorbire una grande quantità di calore. Il tempo di funzionamento si prolunga di ca. 5 min. Ma dopo bisogna per

forza inserire una pausa per raffreddare.

In nessun caso possiamo sostituire la fonte di calore di un lumino con un’altra (per. es. accendino). Ciò comporterebbe la distruzione del componente termico!

I123012#1

5

1. Informazioni sul contenuto didattico dell’oggetto:

Tipo: modello di funzionamento in kit

Introduzione: nella materia Tecnica a partire dalla 2° classe Media

2. Informazioni sui materiali impiegati

2.1. Materiale: alluminio (materiale non ferroso, leggero)

antimagnetico, tenero

Lavorazione: segare, limare

Congiunzioni: incollare (collante a due componenti)

Trattamento delle superfici: nessuno

2.2. Materiale: filo nudo (acciaio), ramato

alta resistenza, buona conducibilità elettrica

Lavorazione: segare, limare, piegare

Congiunzioni: innestare, saldare a stagno

Trattamento delle superfici: nessuno

2.3. Materiale: rame, metallo non ferroso

facilmente da deformare, buon conducente di calore e di corrente elettrica.

Lavorazione: segare, limare e piegare

Congiunzioni: innestare, incollare (collante per acrilico, uno a due componenti)

Trattamento delle superfici: nessuno

2.4. Materiale: ottone (lega tra rame e zinco)

duro, non elastico, buon conducente di corrente elettrica)

Lavorazione: segare e limare

Congiunzioni: saldare a stagno

Trattamento delle superfici: nessuno

6

I123012#1

3. Attrezzi necessari per il montaggio:

Segare: seghetto per metalli: adatto per tagli diritti

Cenno!

Le lame del seghetto a traforo vengono fissate con la dentellatura in

avanti. Dare pressione di lavoro solamente con la spinta in avanti!

Sbavare gli spigoli!

Raspare/limare: a seconda del grado della lavorazione bisogna scegliere il giusto taglio delle

raspe e lime.

Per eseguire dei ritagli bisogna utilizzare una lima ad ago;

Attenzione! Le raspe e lime vanno utilizzate dando pressione di lavoro

solamente con spinta in avanti.

Incollare: consigliamo collante a due componenti, non applicare uno strato troppo grosso di

collante.

Seguire le indicazioni incise sull’involucro.

Cenno! seguire le indicazione incise sul tubetto!

Saldare: utilizzare un saldatore da 60 W oppure uno a fiamma;

pulire bene le parti da saldare e cospargerle con pasta salda oppure utilizzare

stagno contenente la pasta.

Attenzione! ci si può scottare!

Tranciare/tagliare: tronchesino per tranciare il filo saldabile

Attenzione! ci si può tagliare agli angoli acuti!

4. Elenco componenti:

Denominazione

Materiale

Quant.

Misure

7

ø 2 x 500 mm

tubo di ottone

1

ø 3/0,5 x 100 mm

2

Illustr.

parti dell’elicottero/rotori/pattini

filo saldabile

acciaio ramato

passacordicella motorino

ottone

1

2

3

radiatore/supporto

lamiera di rame

1

tubo di alluminio

4

0,8 x 80 x 150 mm

or 0,6 x 80 x 150 mm

1

ø 25/1 x 200 mm

1

5 x 30 x 30 mm

5

sistema di azionamento

componente termico

motorino

2

ø 25 mm

7

cavetto

1

500 mm

9

lumino

1

lega

6

I123012#1

10

7

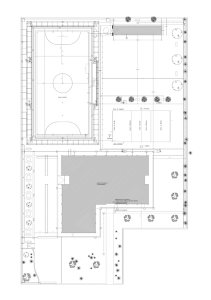

5. Disegno in esplosione

1g

1h

3

7

1g

5a

4b

1f

4a

5a

3

7

1a

6

2a

1a

1e

2a

1

1d

1

1c

10

4c

1b

1i

1k

1i

1k

8

9

I123012#1

6. Indice della guida al montaggio

6.1. Realizzazione delle parti della fusoliera

6.2. Realizzazione dell’ abitacolo

6.3. Realizzazione dei pattini

6.4. Realizzazione del rotore principale e quello di coda

6.5. Realizzazione del supporto lumino, radiatore e supporto rotore principale

6.6. Montaggio finale

6.7. Cablaggio e prova di funzionamento

Suggerimenti importanti

- Il componente Peltier è ricoperto di piastrine ceramiche quindi di alta fragilità (se capitassero delle rotture

possiamo saldare i singoli pezzi di cristallo con stagno realizzando dei ponticelli).

- Prima di saldare, pulire i fili e le piastre di rame, i punti di saldatura con lana d’acciaio oppure carta smeriglio

togliendo lo strato di ossido. Solamente proseguendo in questo modo si ottengono delle saldature resistenti.

Consigliamo di prendere stagno per lavori di elettronica perché contiene già la pasta salda.

- Siccome il termogeneratore è un modello didattico non è stato concepito per un funzionamento continuo.

Quindi dopo 10 minuti di funzionamento bisogna fare raffreddare per ca. 15 min. Il funzionamento continuo

potrebbe danneggiare il componente termico.

- Non toccare il radiatore (tubi di allumino e piastra di rame). Ci si può scottare!

- Maneggiare il lumino ed i fiammiferi con la massima attenzione! Pericolo di incendi!

- Tenere lontani dall’elicottero materiali facilmente infiammabili!

Bambini possono eseguire degli esperimenti solamente sotto il controllo di un adulto!

- Bambini piccoli vanno tenuti lontani dal raggio dei rotori perché essi potrebbero ferire gli occhi!

6.1. Realizzazione delle parti laterali della fusoliera

6.1.1 Per le parti laterali servono due fili (1) da 500 mm e 2 (1a) da 200 mm. Le estremità dei fili (1/1a) vengono

sbavate.

I due fili da 500 (1) vengono piegati secondo sagoma (vedi pag. 21).

Cenno: Consigliamo di utilizzare per eseguire le rotondità un tubo oppure un tondello del diametro

appropriato. Controllare sempre le rotondità mediante sagoma. Come utensili consigliamo

di utilizzare due pinze. Controllare che i fili di ferro si trovino perfettamente allineati.

305,0

R

74,0

68,0

108,0

13,0

15,0

25

,0

10,0

280,0

1,5

R3

R

0

,

46

103,0

20,0

,5

R 26

I123012#1

9

6.1.3 Per la congiunzione i fili di ferro vengono ritagliati dal tubetto di ottone (2) 2 pezzi (2a) della lunghezza di 15

mm. Le estremità dei tubetti vengono sbavate accuratamente in modo che i fili di ferro possano venire innestati.

Cenno: per evitare che la lama del seghetto si inceppi durante la fase del taglio consigliamo di dare

al seghetto una pressione uniforme con spinta in avanti.

6.1.4 Il filo diritto (1a) viene saldato tramite tubetto di ottone (2a) all’estremità superiore delle parti piegate della fusoliera (1). Il tubetto dovrà venire saldato in modo centrato. Ciò viene eseguito contrassegnando un punto di

7 mm da una estremità, quindi sospingere il tubetto fino alla traccia e saldarlo.

7,0

1

1a

2a

saldare le

estremità

tagliare la parte

sporgente

6.1.5. La parte sporgente del filo (1a) all’estremità posteriore viene tagliata e le due estremità saldate.

6.2. Realizzazione dell’abitacolo

6.2.1. Dai resti dei fili di ferro e un uno intero (1) vengono ritagliati secondo disegno 4 sostegni trasversali

(1b/1c/1d/1e) e sbavati gli spigoli.

55,0

45,0

1b

30,0

1d

1c

20,0

1e

6.2.2 Riportale la sagoma di registrazione (pag. 21) su una superficie (min. 150 x 200 mm) oppure ritagliarla ed incollarla.

Cenno: La superficie di lavoro deve essere resistente al calore perché su essa vengono eseguite le

saldature.

100,0

55,0

5,0

Ø2

45,0

50,0

10

I123012#1

6.2.3 Il tubetto di allumino (5) viene posizionato sul punto indicato dalla sagoma e fissato mediante nastro adesivo

onde poter evitare il ribaltamento.

6.2.4 Sistemare quindi le parti laterali della fusoliera e fissarle anche con nastro adesivo. Posizionarle in modo

che all’estremità posteriore rimanga uno spazio di 12 mm.

Cenno: questa distanza di 12 mm deve essere mantenuta in modo che più tardi il motorino per il

rotore possa venire saldato in questo posto.

8,6

12,0

5

6.2.5 I sostegni trasversali (1b/1c) vengono sistemati secondo disegno tra le parti laterali sul piano base in modo

che le estremità si trovino a pari con le parti laterali. Quindi eseguire le saldature.

Cenno:

a causa delle differenti lunghezze dei sostegni trasversali ed eventualmente diverse angolature

delle parti laterali possono esserci delle differenze nell’allineamento tra i due lati.

6.2.6 Raffreddate le saldature, si capovolge l’abitacolo in modo che la parte superiore dell’abitacolo venga appoggiata sul piano di lavoro (vedi disegno). I sostegni trasversali (1d/1e) vengono sistemati sul piano di lavoro tra

le parti laterali e quindi saldati.

1c

1e

1d

1b

abitacolo ultimato

I123012#1

11

6.3. Realizzazione dei pattini

6.3.1 Dalla stecca (1) ritagliare 4 pezzi da 130 mm (1i) e 2 pezzi da 110 mm (1k) e sbavare le estremità.

6.3.2 Una estremità dei ritagli (1i = 130 mm) viene piegata secondo disegno (sagoma di piegatura pag. 19).

Cenno: possibilmente bloccare 2 pezzi contemporaneamente nella morsa ed eseguire la piegatura!

13

5°

1i

115,0

70,0

1k

12

0°

0°

12

6.3.3 Piegare le due estremità dei ritagli (1k = 110 mm) secondo disegno (sagoma di piegatura pag. 19).

6.3.4 Saldare insieme 2 ritagli (1i) all’estremità ottenendo il pattino.

Cenno:

bloccare le parti (1i) tramite nastro adesivo su una superficie resistente al calore!

saldare qui

6.3.5 Dopo che sono stati saldati i pattini questi vengono sistemati in posizione parallela ad una distanza di 90 mm

tra di loro e quindi bloccati tramite nastro adesivo sul piano d i lavoro. In seguito vengono saldati a 25 mm

dall’estremità posteriore i due sostegni trasversali (1k) in posizione verticale.

Cenno: utilizzare il tubetto di alluminio (5) come ausilio per l’allineamento dei sostegni trasversali.

5

1k

12

0,6

792

,7

2215

7930

,4

I123012#1

6.3.6 Lasciare fissata la parte dei pattini sul piano di lavoro e saldare la parte dell’abitacolo secondo disegno in posizione centrata.

Cenno: prima di eseguire la saldatura scaldare bene i punti di saldatura e poi aggiungere lo stagno!

6.4. Realizzazione del rotore principale e quello di coda

6.4.1 Per il rotore principale servono 2 pezzi (1g) da 320 mm e 1 pezzo (1h) da 25 mm che vengono ritagliati da 2

fili di ferro (1). Sbavare le estremità.

6.4.2. Tracciare nei due ritagli (1g) il centro ed eseguire la piegatura secondo disegno (vedi sagoma pag.19).

R 3,0

157,0

9,5

6.4.3 Sistemare (1g/1h) secondo sagoma ed eseguire la saldatura.

1g

4,0

2,0

6,0

1g

59,0

,0

R2

1f

10

10,7

1h

1g

6.4.4 Per il rotore di coda serve un filo da 100 mm (1f). Sbavare le estremità ed eseguire la piegatura secondo disegno. (sagoma a pag. 19)

Cenno: un’estremità viene piegata verso destra e l’altra verso sinistra!

1f

I123012#1

13

6.5. Realizzazione del supporto del lumino, radiatore e supporto del rotore principale

6.5.1 Riportare le misure delle parti (4a/4b/4c) sulla lamiera di rame (4) oppure ritagliare la sagoma (pag. 19) ed incollarla. Quindi eseguire il ritaglio mediante cesoia oppure seghetto per metalli. Sbavare accuratamente.

Cenno: sbavare la lamiera di rame prima di eseguire la lavorazione!

100,0

55,0

65,0

4a

51,0

55,0

4c

15,0

4b

80,0

6.5.2 Dal tubetto di alluminio (5) vengono ritagliati 2 pezzi (5a) da 80 mm. Sbavare gli spigoli.

6.5.3 Piegare le strisce di rame (4b) secondo disegno.

4b

30,0

6.5.4 Riportare le misure del supporto del lumino (4c) ed eseguire il ritaglio tramite cesoia oppure seghetto da traforo. Piegare le rientranze verso l’alto. Sbavare gli spigoli.

5,0

9,0

Ø3

14

4c

I123012#1

6.5.5. Ora possiamo incollare con collante a due componenti i tubi di alluminio (5a) ed il supporto del motore (4b)

centralmente sulla lamiera di raffreddamento (4a) (vedi disegno). Non spalmare troppo collante sulle superfici di incollaggio. Bloccare i tubi mediante nastro adesivo.

Cenno: Irruvidire le superfici di incollaggio mediante carta smeriglio!

Seguire le istruzioni per l’uso del collante riportate sull’involucro!

Mescolare contemporaneamente anche la quantità del collante che serve per incollare il ci

calino al supporto del lumino!

4a

5a

4b

5a

6.5.6. Incollare il supporto del lumino centralmente nell'abitacolo in modo che il lato stretto sia rivolto all'indietro e lo

spigolo anteriore del supporto lumino si trovi sopra il 1° sostegno trasversale dei pattini (vedi disegno).

incollare qui

6.5.7. Per evitare, in caso di surriscaldamento, la distruzione del componente termico vengono incollati con una

goccia di collante a due componenti le piastrine ceramiche alle estremità.

La piastrina di ceramica del componente termico sulla quale non sono collegati i cavi viene incollata centralmente sul lato inferiore del radiatore (4a).

Cenno: spalmare solamente uno strato sottile di collante. Più sottile è lo strato di colla migliore sarà

la conducibilità del calore. L’incollaggio del componente avviene strofinandolo con dei

movimenti rotatori. La parte del collante fuoriuscente non viene tolta.

La piastrina di ceramica sulla

quale sono fissati i cavetti si

trova al lato superiore

6

incollare le piastrine

ceramiche ai bordi

I123012#1

15

6.6. Montaggio finale

6.6.1. Il radiatore con il componente termico dovrebbe venire montato ad una distanza di 40 mm dal supporto del

lumino. Per controllare ciò appoggiamo uno scarto che abbia la lunghezza di 40 mm (resto del tubetto di alluminio) sul supporto del lumino e quindi appoggiare sopra il radiatore. I sostegni dovrebbero trovarsi in mezzo

al supporto del motore. Mediante matita tracciare gli spigoli superiori dei sostegni sul supporto del motore e

quindi togliere il radiatore nuovamente. Ora viene piegato il supporto del motore ai lati in modo simmetrico

così che alle due estremità ci sia un’apertura di 25 mm nella quale può venire inserito il motorino.

Eventualmente si possono adattare le estremità alla rotondità del motore.

tracciare gli spigoli superiori

25,0

47,2

ca. 40,0

piegare

soggetto di

ausilio

dell’altezza di

40 mm ca.

eventualmente adattare le estremità alla rotondità del motore

6.6.2. Accorciare il cavetto nero del componente termico a 40 mm di lunghezza, togliere all’estremità lo strato isolante e stagnarla. Inserire nuovamente il radiatore nell’abitacolo ed appoggiarlo sul distanziatore. Controllare

tutte le misure e piegature. Accertato che tutto sia in posizione esatta, il componente termico viene messo in

posizione tale che la fiammella del lumino sia rivolta al centro del componente termico. Ora possiamo saldare oppure incollare il supporto del motore ai due lati sui sostegni.

16

I123012#1

6.6.3 Staccare dai due motorini (7) gli strati protettivi. Pressare su ogni alberino dei motorini un passacordicella (3).

Cenno:

la rotellina passacordicella viene pressata sull’alberino appoggiando il motorino sul tavolo.

7

3

6.6.4. Inserire un motorino tra le due estremità della coda ed allinearlo in modo che i cavetti siano rivolti, visto in

direzione di volo, al lato sinistro, allo spigolo inferiore del sostegno della coda. Contrassegnare i punti di contatto del motore e dei sostegni. Togliere il motorino e togliere nei punti contrassegnati mediante carta

smeriglio lo strato protettivo.

6.6.5 Il secondo motorino viene inserito nel supporto del rotore principale ed allineato in modo che i cavetti di collegamento, visto nella direzione di volo, si trovino al lato sinistro allo spigolo posteriore del supporto del motore.

Contrassegnare i punti di contatto del motorino ed il supporto. Togliere di nuovo il motorino e togliere nei punti

contrassegnati mediante carta smeriglio lo strato protettivo.

6.6.6 Accorciare i cavetti neri dei motori alla lunghezza di 30 mm. togliere alle estremità l’isolazione e stagnarle. Le

superfici trattate di ambedue i motorini e le superfici delle rotelline vengono stagnate. Bisogna badare di non

surriscaldare i motorini. Inserire nuovamente i motorini nei loro sostegni, allinearli e quindi saldarli.

punti di saldatura

cavetto

punti di saldatura

6.6.7 Il rotore principale e quello posteriore che sono in contatto con i sostegni intermedi (punto di fissaggio alla rotellina) vengono stagnati.

stagnare qui

6.6.8 Volgere l’abitacolo verso il lato destro e saldare il motorino di coda sulla rotellina passacordicella.

I123012#1

17

6.6.9 Posizionare l’abitacolo di nuovo sui pattini e saldare il rotore principale.

6.7. Cablaggio e prova di funzionamento

6.7.1 Saldare i cavetti neri dei motorini (7) e del componente termico ad un sostegno dell'elicottero.

6.7.2. Ritagliare dal cavetto (9) un pezzo da 80 mm di lunghezza, togliere l'isolante alle estremità e stagnarle. In

seguito viene saldata un estremità del cavetto (9a) all'estremità del cavetto rosso del motore del rotore principale. Questo punto di saldatura viene subito isolato mediante nastro isolante oppure con adesivo.

Ora vengono infilati i cavetti rossi del componente termico (6) e del rotore principale nella coda dell'elicottero

e le estremità saldate tra di loro. Il punto di saldatura viene subito isolato mediante nastro isolante.

Per ottenere una ottica migliore i cavetti rossi vengono fissati mediante nastro adesivo ad un sostegno longitudinale.

isolare i punti di saldatura

cavetto rosso

cavetto nero

cavetto

cavetto rosso

cavetto rosso

cavetto nero

6.7.3 Prova di funzionamento

Accendere il lumino e lasciarlo acceso per un minuto ca. in modo che lo stoppino lungo si consumi. Dopodiché si prende il lumino acceso e lo si appoggia sul rispettivo supporto. I rotori inizieranno a girare e dopo un

po’ di tempo pure la sirena inizierà ad emettere il suo suono tipico di quello della polizia statunitense.

Durante la fase del funzionamento seguire con attenzione le indicazioni elencate a pagina 9!

18

I123012#1

Sagome di piegatura:

rotore principale e quello di coda

pattini, sostegni trasversali dei pattini

radiatore, supporti del lumino e del rotore principale

scala 1:1

4c

1g

4b

4a

1h

1i

1x

I123012#1

1g

19

20

I123012#1

sagoma per

l’allineamento:

55,0

scala 1:1

sagoma di piegatura:

parti laterali della fusoliera

scala 1:1

1a

100,0

50,0

vorne

45,0

1

I123012#1

21