Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

5.3

LE TURBINE RADIALI

5.3.1 INTRODUZIONE

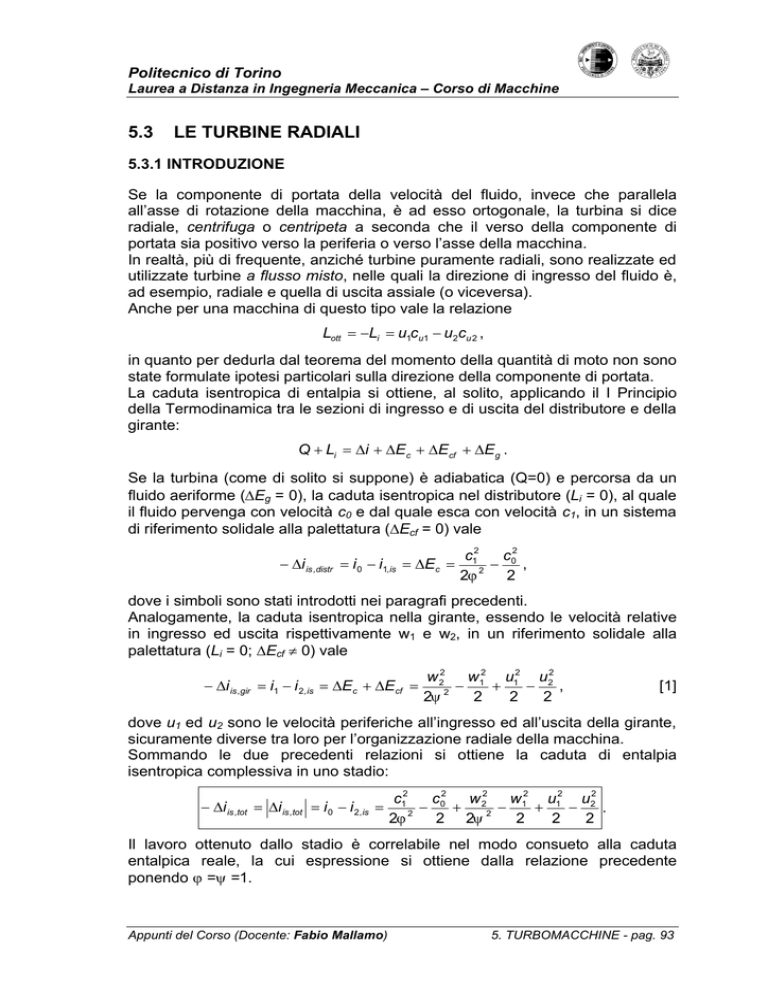

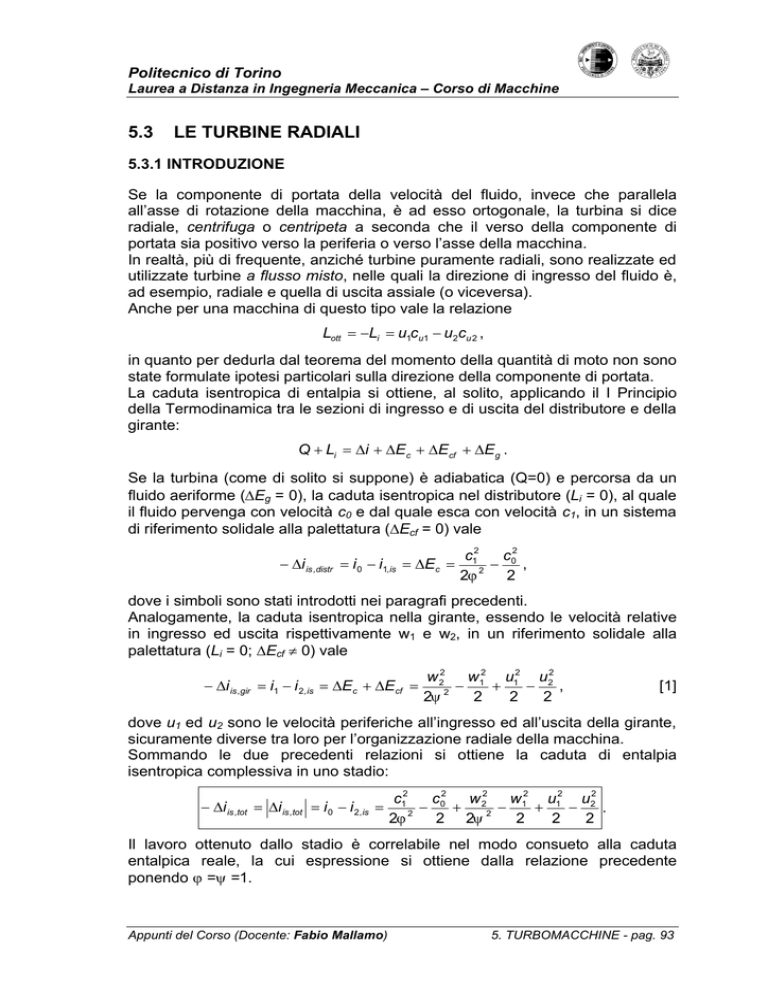

Se la componente di portata della velocità del fluido, invece che parallela

all’asse di rotazione della macchina, è ad esso ortogonale, la turbina si dice

radiale, centrifuga o centripeta a seconda che il verso della componente di

portata sia positivo verso la periferia o verso l’asse della macchina.

In realtà, più di frequente, anziché turbine puramente radiali, sono realizzate ed

utilizzate turbine a flusso misto, nelle quali la direzione di ingresso del fluido è,

ad esempio, radiale e quella di uscita assiale (o viceversa).

Anche per una macchina di questo tipo vale la relazione

Lott = −Li = u1cu1 − u2cu 2 ,

in quanto per dedurla dal teorema del momento della quantità di moto non sono

state formulate ipotesi particolari sulla direzione della componente di portata.

La caduta isentropica di entalpia si ottiene, al solito, applicando il I Principio

della Termodinamica tra le sezioni di ingresso e di uscita del distributore e della

girante:

Q + Li = ∆i + ∆E c + ∆Ecf + ∆E g .

Se la turbina (come di solito si suppone) è adiabatica (Q=0) e percorsa da un

fluido aeriforme (∆Eg = 0), la caduta isentropica nel distributore (Li = 0), al quale

il fluido pervenga con velocità c0 e dal quale esca con velocità c1, in un sistema

di riferimento solidale alla palettatura (∆Ecf = 0) vale

− ∆i is ,distr = i 0 − i1,is = ∆Ec =

c12

c02

−

,

2ϕ 2 2

dove i simboli sono stati introdotti nei paragrafi precedenti.

Analogamente, la caduta isentropica nella girante, essendo le velocità relative

in ingresso ed uscita rispettivamente w1 e w2, in un riferimento solidale alla

palettatura (Li = 0; ∆Ecf ≠ 0) vale

− ∆i is ,gir = i1 − i 2,is = ∆Ec + ∆Ecf =

w 22 w12 u12 u22

−

+

−

,

2ψ 2

2

2

2

[1]

dove u1 ed u2 sono le velocità periferiche all’ingresso ed all’uscita della girante,

sicuramente diverse tra loro per l’organizzazione radiale della macchina.

Sommando le due precedenti relazioni si ottiene la caduta di entalpia

isentropica complessiva in uno stadio:

− ∆i is ,tot = ∆i is ,tot = i 0 − i 2,is

c12

c02 w 22 w12 u12 u22

=

−

+

−

+

−

.

2ϕ 2 2 2ψ 2

2

2

2

Il lavoro ottenuto dallo stadio è correlabile nel modo consueto alla caduta

entalpica reale, la cui espressione si ottiene dalla relazione precedente

ponendo ϕ =ψ =1.

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 93

Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

Si nota, nel confronto con le turbine assiali, che la caduta elaborabile in uno

stadio, a parità di velocità del fluido e quindi di perdite per attrito fluidodinamico,

è maggiore per una turbina centripeta (u1>u2) che per una turbina centrifuga

(u1<u2).

Inoltre in un elemento ad azione non è più vero che la velocità isentropica di

uscita dalla girante è uguale a quella di ingresso: il valore di w2 si ottiene dalla

[1] ponendo ∆iis,gir=0.

5.3.2 SCHEMA DI UNO STADIO E TRIANGOLI DELLE VELOCITÀ

Le turbine radiali ad uno stadio vengono generalmente organizzate secondo

uno schema centripeto misto (figura 5.30) con elevato rapporto tra raggio di

ingresso (raggio esterno) e raggio di uscita (raggio interno), per sfruttare al

massimo, come visto, la caduta di entalpia. La direzione del flusso in ingresso è

radiale (centripeta), mentre in uscita il fluido ha direzione praticamente assiale

(subisce una deviazione di circa 90° all’interno della macchina).

(a)

(b)

Figura 5.30: Turbina radiale centripeta mista con voluta prima dell’ingresso nel

distributore (a) e senza voluta (b); sono rappresentate una sezione in corrispondenza

di un vano interpalare (a sinistra) ed una vista frontale (a destra).

E’ questo il caso delle piccole turbine a gas (utilizzate ad esempio per la

turbosovralimentazione di motori alternativi a combustione interna – figura 5.31)

e di molte turbine idrauliche (Francis).

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 94

Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

Girante

turbina

Figura 5.31: Esempio di gruppo di sovralimentanzione per un motore alternativo a

combustione interna (compressore radiale centrifugo mosso da turbina a flusso

centripeto azionata dai gas di scarico del motore).

Nel caso delle turbine a vapore, invece, avendosi problemi di smaltimento di

portata in volume assai più gravosi (considerati i rapporti d’espansione ed il tipo

di fluido, la variazione di volume massico durante l’espansione del vapore è

superiore di due ordini di grandezza rispetto al gas), l’organizzazione centripeta

non è conveniente: riducendosi il raggio lungo il percorso del fluido, si

dovrebbero prevedere palette con dimensione trasversale crescente in maniera

troppo rapida. Si preferisce allora generalmente l’organizzazione centrifuga,

frazionando la caduta in molti stadi aventi rapporti tra raggio interno ed esterno

poco diversi dall’unità. E’ abbastanza comune la pratica, favorita

dall’organizzazione radiale, di realizzare giranti controrotanti (figura 5.32), nelle

cosiddette turbine birotative, per le quali non è più possibile parlare di palette

“fisse” distributrici e di palette “mobili” che raccolgono lavoro: ambedue i tipi di

palettatura ruotano, con velocità periferica l’una opposta all’altra, e raccolgono

lavoro. I due alberi controrotanti sono collegati in genere a due distinti

generatori elettrici.

Figura 5.32: Schema di turbina birotativa: il disco che porta le corone di distributori è

fatto ruotare in senso opposto ad un secondo disco con palettature mobili.

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 95

Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

Non mancano tuttavia esempi di turbine a vapore centripete (si veda il

paragrafo 5.3.3), laddove vi sia necessità di elaborare modesti salti entalpici.

Per una turbina radiale centripeta, i triangoli delle velocità assumono la forma

rappresentata in figura 5.33 (è immediato estendere la rappresentazione e le

considerazioni al caso centrifugo).

Figura 5.33: Triangoli delle velocità in una turbina radiale centripeta (i due triangoli

rappresentano grandezze relative a piani diversi, generalmente perpendicolari tra loro).

Nel caso generale di una turbina a flusso misto (radiale/assiale) il triangolo delle

velocità in ingresso alla girante deve essere pensato come contenuto in un

piano perpendicolare all’asse della macchina; viceversa, il triangolo in uscita è

contenuto in un piano parallelo all’asse.

Con riferimento alla situazione reale (tenendo dunque conto delle perdite

fluidodinamiche), il lavoro ottenuto

Lott = −Li = u1cu1 − u2cu 2

[2]

può essere riscritto osservando che valgono le seguenti relazioni:

w12 = c12 + u12 − 2u1cu1 ,

w 22 = c 22 + u22 − 2u2cu 2 .

Da esse, infatti, è possibile ricavare i prodotti u1cu1 e u2cu2 che, sostituiti nella

[2], conducono alla seguente espressione del lavoro ottenuto in un singolo

stadio (si veda l’espressione generale del lavoro interno per le turbomacchine

riportata a pagina 5-5):

Lott =

c12 − c 22 w 22 − w 12 u12 − u22

+

+

.

2

2

2

Si può immediatamente osservare come le espressioni ricavate per il lavoro

ottenuto e per il salto totale entalpico isentropico dello stadio coincidano nel

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 96

Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

caso in cui le perdite siano nulle (ϕ =ψ =1) e c2=c0 (energia cinetica allo scarico

dello stadio recuperata dallo stadio successivo).

5.3.2 ESERCIZIO SVOLTO

Una turbina a vapore radiale centripeta a singolo stadio ha in uscita dal

distributore una pressione di 2 bar ed una temperatura di 300 °C; in ingresso

alla girante l’angolo della velocità assoluta (c1=300m/s) è α1 = 20°, mentre la

lunghezza assiale della paletta è di 10mm ed il diametro medio della macchina

è d1=200mm (ξ=0.95). La turbina funziona con u1/c1=cosα1, ψ=0.9 e c2 radiale.

Sapendo che il diametro medio d2 delle palette in uscita dalla girante è pari a

100mm e che la pressione di scarico è di 1.2 bar, determinare i triangoli delle

velocità e la potenza utile dello stadio (η0 = 0.95).

Soluzione

I triangoli delle velocità sono rappresentati in figura 5.34.

Figura 5.34: Triangoli delle velocità dello stadio di turbina centripeta oggetto

dell’esercizio.

Dalle indicazioni riportate nel testo dell’esercizio si deduce che la velocità w1 ha

direzione radiale, dovendo sussistere la relazione u1/c1=cosα1. Viene anche

specificato che la c2 è diretta radialmente: il funzionamento dello stadio in

questione, dunque, è puramente radiale.

Noti la velocità c1 e l’angolo costruttivo α1, è possibile determinare la velocità

periferica all’ingresso della girante:

u1 = c1 cosα1 = 282 m/s ⇒ n =

πnd 2

60u1

= 141m / s

= 26929rpm ⇒ u2 =

60

πd 1

E’ immediatamente calcolabile anche la corrispondente componente radiale

della velocità:

w1 = cr = c1 sinα1 = 102.5 m/s.

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 97

Politecnico di Torino

Laurea a Distanza in Ingegneria Meccanica – Corso di Macchine

Sul diagramma di Mollier è possibile leggere l’entalpia specifica ed il volume

specifico del punto 1:

p1 = 2bar

⇒ i1 = 3070kJ / kg , v1 = 1.32 m3/kg.

t1 = 300°C

Il punto 2is si trova alla pressione p2 = 1.2 bar ed alla stessa entropia del punto

1; sul diagramma di Mollier, pertanto, si legge:

i2,is = 2945 KJ/kg.

Applicando il I Principio della Termodinamica tra l’ingresso e l’uscita della

girante in un sistema di riferimento solidale con la stessa, si ottiene:

Q/ + L/ i = i 2,is − i1 +

e dunque

w 22 w12 u12 u22

−

+

−

,

2ψ 2

2

2

2

w 2 = ψ 2(i1 − i 2,is ) + w12 + u 22 − u12 = 403.5m / s .

Per completare la conoscenza dei triangoli delle velocità, è necessario ancora

determinare la velocità assoluta in uscita dalla girante:

c 2 = w 22 − u22 = 378m / s .

Per determinare la potenza utile dello stadio, si deve calcolare la portata in

massa da esso smaltita:

& = ξπl1d1w 1 1 = 0.464kg / s .

m

v1

Poiché il lavoro ottenuto vale

Lott = u1cu1 − u2cu 2

( cu 2 = 0 )

= u1cu1

( u1 = cu 1 = c1 cos α1 )

=

u12 ≅ 79.5kJ / kg ,

si ottiene il seguente valore per la potenza utile:

& Lottη0 ≅ 35kW .

Pu = m

Appunti del Corso (Docente: Fabio Mallamo)

5. TURBOMACCHINE - pag. 98